Изобретение относится к области уплотнения сыпучих материалов, таких как щебень, гравий и пр., при строительстве, содержании и ремонте различных сооружений, в частности его можно использовать при проведении путевых работ для поддержания в нормальном техническом состоянии балласта рельсового пути.

Известен способ уплотнения сыпучей среды путем поверхностной трамбовки с помощью качаемого относительно уплотняемого слоя трамбующего элемента с одновременным удержанием уплотняемого слоя от выпирания на поверхность в зоне воздействия трамбующего элемента посредством плиты, примыкающей к трамбующему элементу (см. п. РФ №2140481 по кл. Е01С 19/34, E02D 3/046, заявл.. 22.09.1998, опубл. 27.10.1999, «Способ уплотнения грунта и других дорожно-строительных материалов»). При такой обработке уплотнение происходит только в самых поверхностных слоях, т.к. энергия колебаний быстро поглощается уплотняемой средой.

Уплотнение более глубоких слоев сыпучей среды может быть осуществлено посредством инструмента, погружаемого в слой уплотняемой среды. Примером такого уплотнения может служить уплотнение балласта рельсового пути с помощью виброинструмента - подбойки. Наиболее близким по технической сущности, достигаемому результату и выбранным в качестве прототипа является способ уплотнения сыпучей среды путем принудительного внедрения в среду и извлечения из нее виброинструмента - электрошпалоподбойки. Электрошпалоподбойка содержит корпус с электродвигателем и двумя смонтированными на валу ротора дебалансами, рамку с рукоятью и закрепленный на корпусе подбивочный элемент (см. п. РФ №2287632 по кл. Е01В 27/14, заявл. 25.04.2005, опубл. 20.11.2002, «Электрошпалоподбойка»). Такой инструмент приводит вибрацией частицы среды в псевдоожиженное состояние, и они уплотняются, оседая вниз под воздействием собственного веса. Учитывая, что энергия вибрации в сыпучей среде быстро затухает, очевидно, что качество уплотнения среды и объем среды, расположенный непосредственно около инструмента и уплотняемый за один цикл работы инструмента, малы. Это снижает эффективность уплотнения сыпучей среды, т.к. имеет место низкая производительность процесса для достижения требуемого качества уплотнения данного объема среды.

Задачей настоящего изобретения является повышение эффективности уплотнения сыпучей среды.

Техническим результатом, получаемым при осуществлении данного изобретения, является возможность увеличения объема уплотняемой среды за один цикл работы инструмента и повышения качества уплотнения среды за счет разнонаправленного ударного воздействия на частицы среды изгибов и выступов вращающегося стержня.

Указанная задача решается за счет того, что в известном способе уплотнения балласта рельсового пути посредством принудительного внедрения в среду и извлечения из нее инструмента согласно изобретению в качестве инструмента использован по меньшей мере один предназначенный для взаимодействия с уплотняемой средой стержень, установленный с возможностью вращения вокруг своей продольной оси и/или вокруг оси параллельной или непараллельной продольной оси стержня, причем рабочая часть стержня имеет участки с выступами на боковой поверхности и/или изогнута в форме, отличной от винтовой линии, а вращение стержня осуществляют однонаправлено и/или со сменой направления вращения.

Форма сечения стержня, по меньшей мере, в рабочей его части может представлять собой круг, и/или овал, и/или многоугольник, а поверхность стержня и/или поверхность его выступов может быть дополнительно снабжена выполненными из износостойкого материала рифлями, высота которых составляет не менее минимального размера частиц уплотняемой сыпучей среды.

По меньшей мере один из выступов стержня может представлять собой лопасть, а сам инструмент может быть дополнительно снабжен по меньшей мере одной трамбующей плитой, закрепленной жестко или с возможностью перемещения над рабочей частью инструмента и/или в зоне рабочей части инструмента.

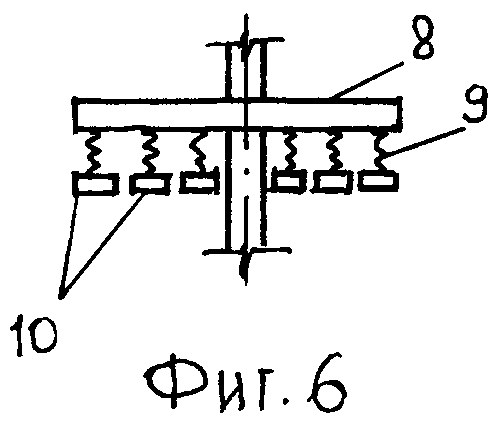

Трамбующая плита может быть выполнена в виде двухслойного элемента, нижний слой которого образован из отдельных бойков, закрепленных на верхнем слое элемента посредством упругих связей.

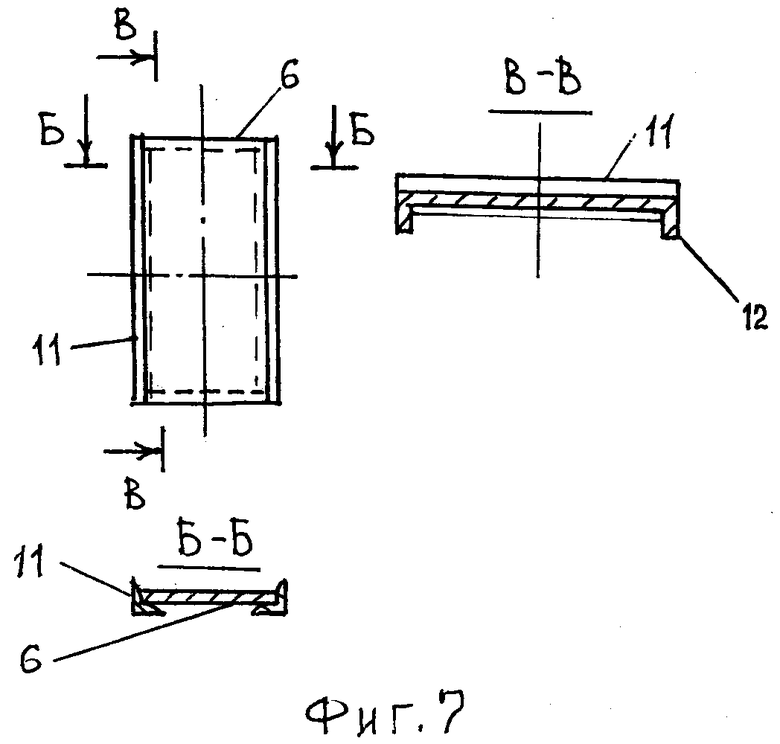

Трамбующая плита может быть выполнена в виде пластины из упругого материала так, что два продольных края пластины снабжены ребрами жесткости, а два поперечных края пластины снабжены отбойными элементами, расположенными ниже пластины.

Трамбующая плита инструмента может совершать вибрационные колебания.

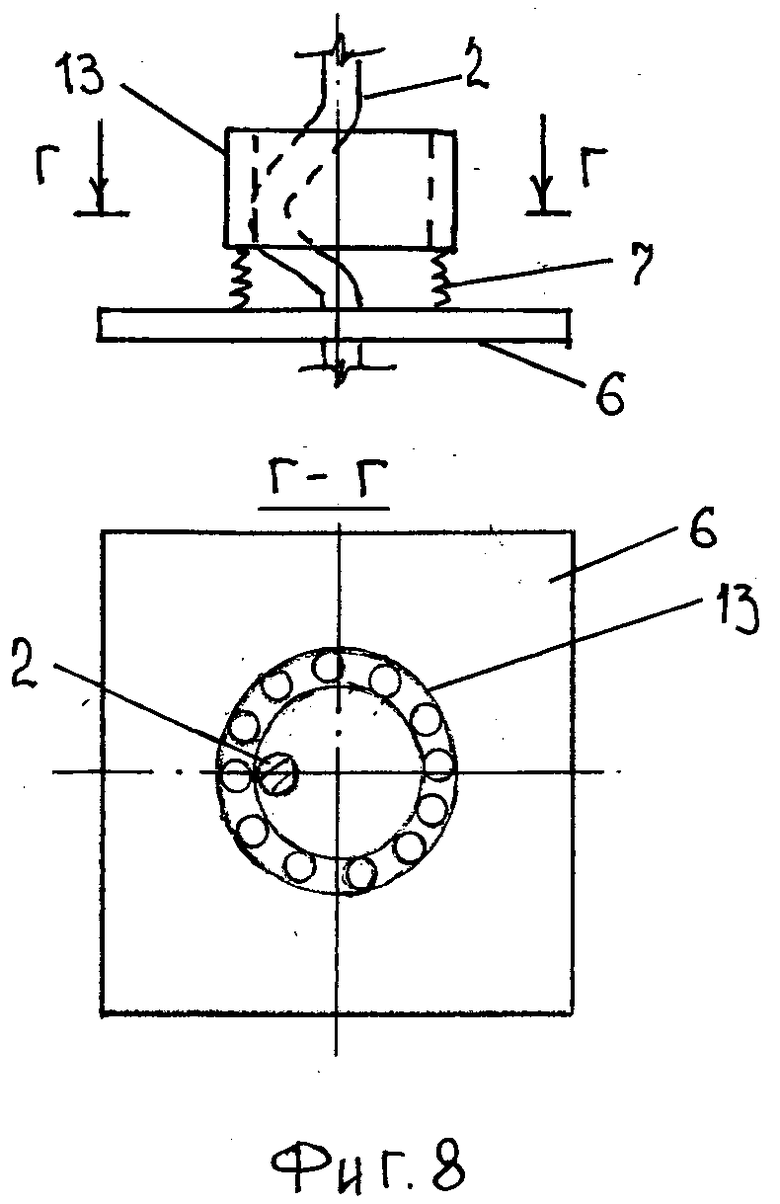

Выступ и/или изгиб стержня может быть жестко соединен с внутренним кольцом подшипника, наружное кольцо которого взаимодействует с трамбующей плитой посредством гибкой и/или жесткой связи.

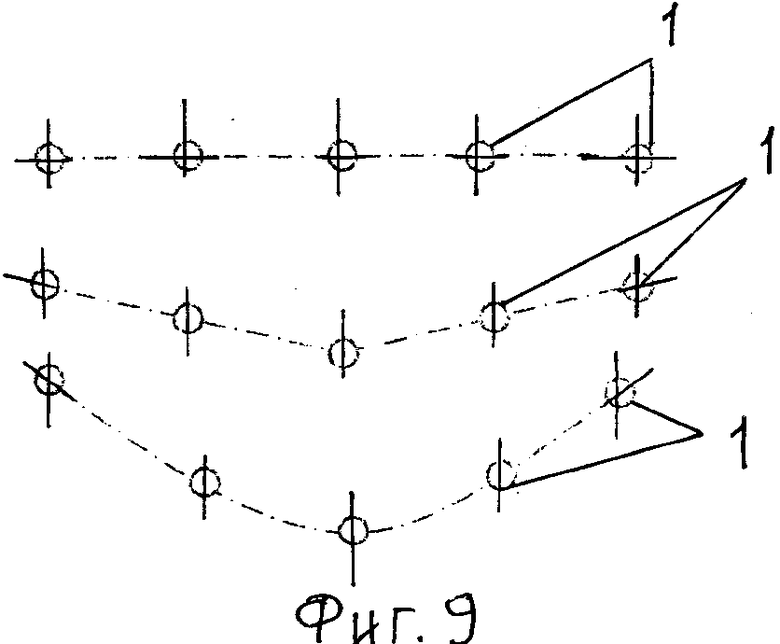

Стержни инструмента могут быть установлены относительно друг друга так, что оси их вращения расположены по прямой, ломаной или кривой линии.

Направление вращения стержней инструмента может совпадать, или направление вращения по меньшей мере одного из стержней инструмента может быть противоположно направлению вращения прочих стержней инструмента.

Инструмент может содержать по меньшей мере одну пару стержней, в которой направление вращения одного из стержней пары противоположно направлению вращения другого из стержней пары.

При внедрении инструмента в среду стержням может быть сообщено прямое вращение, а после достижения требуемой глубины погружения - обратное вращение.

После внедрения инструмента в среду инструменту может быть сообщено принудительное движение внутри массива уплотняемой среды, траектория которого не совпадает с траекторией движения инструмента при его внедрении и/или извлечении из среды.

Инструменту могут быть дополнительно сообщены вибрационные колебания.

При взаимодействии инструмента с уплотняемой средой в нее могут быть нагнетены под давлением газ, и/или жидкость, и/или газожидкостную смесь, причем газ, жидкость, газожидкостная смесь могут содержать добавку в виде твердых частиц, максимальный размер которых не превышает минимального размера частиц уплотняемой среды и/или добавку из связующего материала.

Исследования, проведенные по источникам патентной и научно-технической информации, показали, что заявляемый способ не известен и не следует явным образом из изученного уровня техники, т.е. соответствует критериям новизна и изобретательский уровень.

Способ может быть использован на любом предприятии, специализирующемся на уплотнении сыпучих сред, т.к. для этого требуются известные материалы и стандартное оборудование, т.е. является промышленно применимым.

Уплотнение сыпучих сред заявляемым образом позволяет при вращении стержня внутри уплотняемой среды производить соударения выступов или изгибов стержня с частицами среды, расположенными вокруг стержня, т.е. имеет место разнонаправленность воздействия усилий. При вибрации (как в прототипе) такие соударения имеют место только в направлении колебаний, т.е. число частиц, испытывающих воздействие инструмента (объем уплотняемой среды) при вибрации, меньше. Именно возможность разнонаправленного ударного воздействия на частицы среды позволяет добиться высокого качества уплотнения сыпучей среды и значительного объема среды, испытывающего это уплотняющее воздействие за один цикл работы инструмента. Хорошо известно, что при динамическом характере приложения нагрузки к упругой системе, которой, в частности, является сыпучая среда, деформация и напряжения, возникающие в ней, больше, чем при статическом характере приложения нагрузки. Т.е. при ударном воздействии на среду в ней возникают более значительные деформации и напряжения, чем при передаче ей колебаний от вибратора, толкающего частицы среды без нанесения удара по ним. Удар по частицам сыпучей среды выступов или изгибов стержня возбуждает в этой среде колебания, имеющие широкий частотно-амплитудный диапазон. При этом практически каждая частица сыпучей среды, имеющая свои собственные частоты и формы колебаний, имеет возможность найти в этом широком частотно-амплитудном диапазоне колебания, параметры которых аналогичны ее собственным. Это приводит к тому, что частица под воздействием колебаний с частотой, близкой к частоте ее собственных колебаний, будет совершать интенсивные, близкие к резонансным перемещения. Такое усиленное взаимное перемещение частиц позволяет им преодолеть силы сцепления и внутреннего трения и оторваться друг от друга. Причем чем на большее расстояние могут переместиться частицы, тем более плотной упаковки их можно достигнуть.

Для обеспечения динамического равновесия инструмента выступы на стержне желательно располагать на стержне симметрично.

Следует отметить также, что заявляемый способ позволяет при однонаправленном вращении стержня более рационально, по сравнению с прототипом, использовать мощность привода, обеспечивающего влияние инструмента на среду. При воздействии на среду посредством вибрирующего инструмента, как в прототипе, мощность привода затрачивается на циклически повторяющийся разгон и торможение массы. При этом масса движется сначала в одном направлении, а затем - в противоположном, т.к. вибрация - механическое колебание тела, т.е. движение в противоположных направлениях. В результате этого немалая часть энергии привода уходит на колебание инструмента и машины, приводящей этот инструмент в действие, а не на уплотнение среды. При однонаправленном вращении инструмента внутри массива уплотняемой среды мощность привода затрачивается на однонаправленное движение массы с постоянной скоростью и ускорением, т.е. нет расхода мощности на изменение направления движения. Следовательно, при прочих равных условиях на преодоление сил трения между частицами сыпучей среды при однонаправленном вращении приходится более значительная часть мощности привода, чем в прототипе.

Из сказанного очевидно, что заявляемой способ, обеспечивая увеличение объема уплотняемой среды за один цикл работы инструмента и повышая качество ее уплотнения за счет разнонаправленного ударного воздействия на частицы среды изгибов и выступов вращающегося стержня, позволяет достигнуть повышения эффективности уплотнения сыпучей среды.

При этом, изменяя форму поперечного сечения стержня, можно добиться усиления эффекта перемещения частиц в нужном направлении. Снабжая поверхность стержня и/или поверхность его выступов дополнительными рифлями (возвышениями над поверхностью), можно добиться усиления воздействия на частицы уплотняемой среды за счет того, что рифли будут выполнять функцию дополнительных «зацепов», увлекающих частицы среды за собой при вращении стержня. Форма рифлей может быть разной, например, они могут иметь поперечное сечение в виде многоугольника (треугольника, прямоугольника и пр.) или иметь скругленное поперечное сечение. Выполнение рифлей из износостойкого материала позволяет защитить от преждевременного износа сам стержень. Выполнение выступа стержня в виде лопасти, т.е. в виде плоской или изогнутой пластины, позволяет при вращении стержня вовлечь в перемещение более значительное количество частиц уплотняемой среды. При этом изменяя форму лопасти, взаимное расположение лопастей относительно друг друга и относительно стержня, можно добиться изменения интенсивности воздействие на уплотняемую среду. Так, например, стержень может быть снабжен двумя (тремя и т.д.) лопастями, расположенными на одном уровне относительно длины стержня, или эти лопасти могут быть расположены вдоль длины стержня на разных уровнях. Поверхности лопастей могут лежать в плоскости, перпендикулярной оси вращения стержня, или занимать наклонное положение относительно оси вращения стержня.

Дополнительного эффекта уплотнения сыпучей среды можно добиться за счет использования в инструменте стержня, который кроме вращения еще и вибрирует, взаимодействуя, например, с дебалансным вибратором. Усилению эффекта уплотнения сыпучей среды способствует и сочетание воздействия на частицы среды от вращающего стержня и трамбующей плиты, закрепленной над рабочей частью стержня, причем трамбующая плита может при этом вибрировать как самостоятельно, так и одновременно со стержнем инструмента. При выполнении трамбующей плиты в ряде двухслойного элемента, нижний слой которого образуют упруго подвешенные бойки, позволяет сообщить частицам среды многообразный спектр колебательных движений, что усиливает уплотнительный эффект от работы инструмента. Роль бойков могут выполнять уширенные нижние концы упругих элементов, например пружин. Расширению спектра колебательных движений, сообщаемых частицам уплотняемой среды, содействует и закрепление трамбующей плиты на стержне посредством подшипника. Выполнение трамбующей плиты в виде пластины из упругого материала, например резины, с продольными ребрами жесткости и поперечными отбойными элементами позволяет пластине при работе инструмента прогнуться в средней части, приняв форму выгнутого вниз желоба с жесткими непрогибающимися продольными краями и отогнутыми вниз поперечными краями. Это направляет поток частиц уплотняемой среды перпендикулярно продольным краям пластины и не позволят частицам среды вытекать по поперечным краям пластины, т.е. облегчает создание направленного потока частиц.

Выполнение инструмента с несколькими одновременно вращающимися стержнями позволяет повысить производительность процесса уплотнения сыпучей среды, причем увеличение производительности в значительной степени зависит от взаимного расположения стержней и направления их вращения. Установка стержней не реже, чем максимальный размер частиц уплотняемой среды позволяет исключить просачивание частиц среды между стержнями. Установка стержней по прямой, ломаной или кривой линии позволяет сконцентрировать и направить поток частиц среды, сцепление между которыми нарушено вращающимися стержнями, определенным образом. При вращении стержней в одном направлении - закрутить лоток вокруг ряда стержней, при встречном вращении стержней - сдвинуть частицы в сторону «ковша», образованного стержнями, расположенными по кривой или ломаной линии и пр. Проведение экспериментов показало, что использование для обработки сыпучей среды инструмента, содержащего пару стержней со встречным направлением их вращения, позволяет кроме уплотнения среды обеспечить также и подачу потока частиц среды в направлении, перпендикулярном плоскости, проходящей через продольные оси стержней. Такой направленный поток частиц позволяет использовать заявляемый способ, например, для подачи частиц балласта рельсового пути под шпалы при проведении подбивочных работ, организуя подачу частиц балласта, аналогичную подаче частиц, обеспечиваемой при сжиме подбоек.

Изменение направления вращения стержня после погружения его в среду на противоположное позволяет заглубить стержень с минимальными усилиями, а затем добиться увеличения степени уплотнения среды за счет подачи потока частиц, контактирующих с рабочей частью инструмента вдоль стержня инструмента в глубину массива среды.

Дополнительного эффекта уплотнения сыпучей среды можно добиться и за счет использования для увеличения воздействия на частицы среды нагнетания в нее газового, жидкостного или газожидкостного потоков под давлением. Такие потоки, ослабляя связи между частицами среды, облегчают ее уплотнение. Если же поток газа, жидкости или газожидкостный поток включат еще и добавку из мелких твердых частиц, то это позволяет заполнить пустоты между частицами уплотняемой среды и добиться получения практически предельно уплотненного состояния среды.

Заявляемое техническое решение поясняется чертежами, на которых изображено:

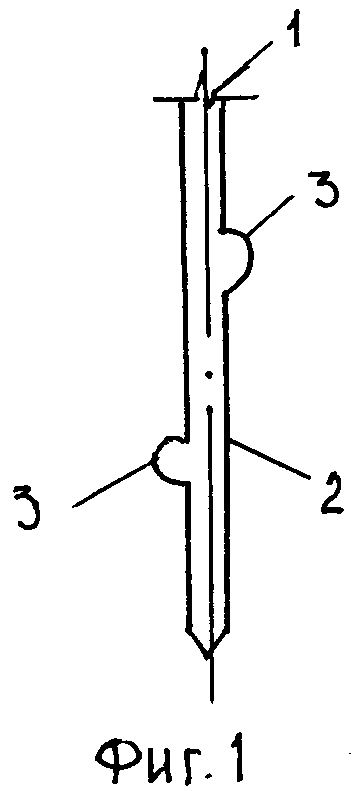

Фиг.1 - Рабочая часть стержня инструмента, снабженная выступами на боковой поверхности.

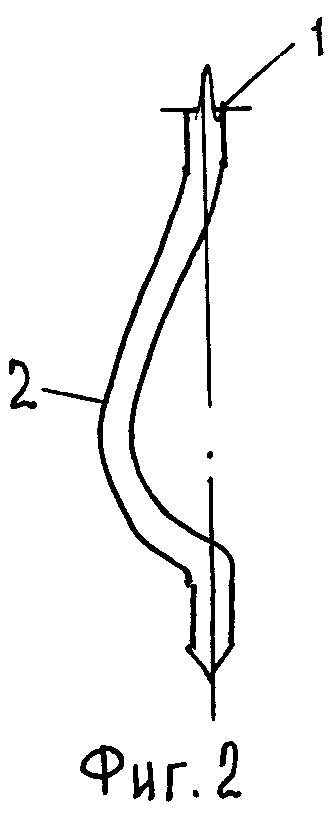

Фяг.2 - Изогнутая рабочая часть инструмента.

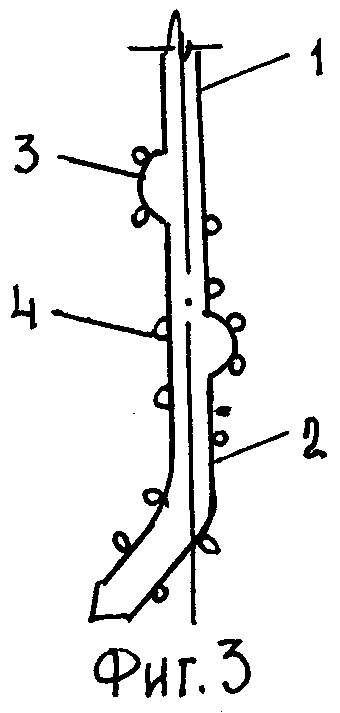

Фиг.3 - Рабочая часть инструмента, которая снабжена выступами на боковой поверхности, имеет изгиб и дополнительно снабжена рифлями.

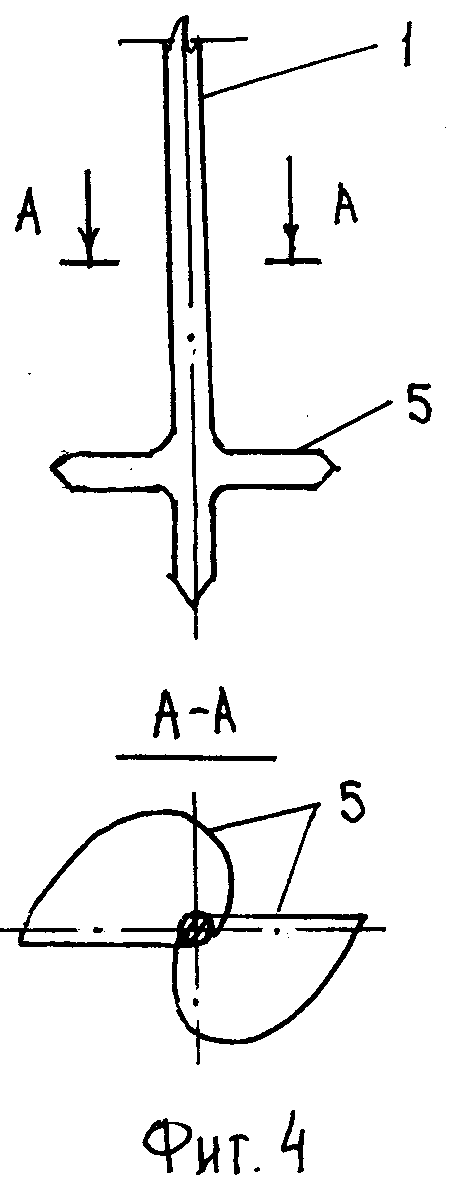

Фиг.4 - Рабочая часть инструмента с выступами в виде лопастей.

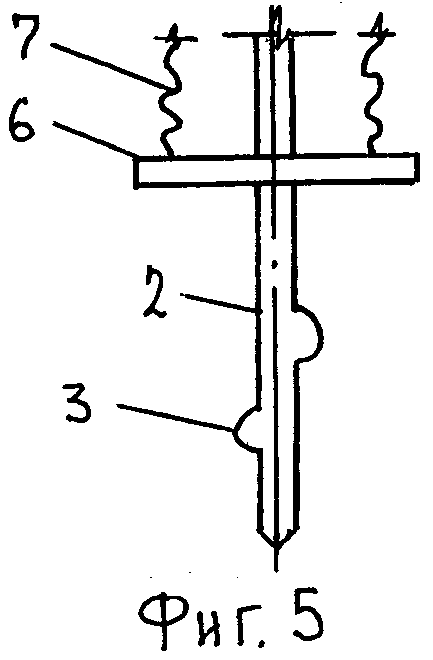

Фиг.5 - Стержень инструмента, над рабочей частью которого закреплена на упругой подвеске трамбующая плита.

Фиг.6 - Двухслойная трамбующая плита.

Фиг.7 - Трамбующая плита с ребрами жесткости и отбойными элементами.

Фиг.8 - Трамбующая плита, закрепленная на стержне посредством подшипника.

Фиг.9 - Схематичное изображение стержней инструмента, расположенных относительно друг друга по прямой, по кривой, по ломаной линии.

Способ осуществляют при помощи инструмента, содержащего по меньшей мере один стержень 1, который установлен с возможностью вращения вокруг своей продольной оси. Вращение стержня 1 может быть осуществлено как однонаправленное, например по часовой стрелке, так и со сменой направления вращения, например сначала по часовой стрелке, а затем против часовой стрелки. Причем смена направления вращения стержня может осуществляться циклически, например после одного полного поворота стержня 1 вокруг своей оси или без соблюдения цикличности. Рабочая часть 2 стержня 1 может быть изогнута и/или снабжена выступами 3. Форма изгиба стержня и форма его выступов 3 может быть различной в зависимости от вида уплотняемой среды, состояния этой среды и многих прочих факторов. Так, стержень, например, может иметь рабочую часть 2 в виде отогнутого от продольной оси стержня 1 какого-то участка тела стержня 1. Отогнутый участок может быть единичным или таких участков на рабочей части 2 стержня 1 может быть несколько. Отогнутый участок стержня 1 может быть прямым или скругленным, например в форме крюка. Отогнутый участок может представлять собой кривую. Кривая может быть плоской или пространственной. Такой кривой может быть, например, синусоида. Форма выступов 3 и их расположение относительно рабочей части 2 стержня 1 также могут быть различными. Так, например, выступы 3 на рабочей части 2 стержня 1 могут образовывать сеть из пересекающихся между собой и/или непересекающихся между собой прямых и/или кривых линий. Выступы 3 могут быть единичными или множественными. В частности, выступы 3 на боковой поверхности рабочей части стержня 1 могут быть расположены так, что образуют цилиндрическую и/или коническую сплошную винтовую стенку и/или несплошную винтовую стенку, образованную отдельными выступами 3. Поверхность стержня 1 может быть выполнена с рифлями 4, усиливающими воздействие инструмента на среду. Если рифли 4 выполняются из износостойкого материала, то они служат одновременно и для защиты стержней инструмента от абразивного влияния среды. Выступы 3 на рабочей части 2 стержня 1 могут иметь форму лопастей 5.

Для усиления воздействия на среду над рабочей частью стержня может быть установлена трамбующая плита 6. При закреплении плиты 6 на стержне 1 жестко она вдавливает частицы среды во время принудительного заглубления инструмента. При закреплении плиты 6 на стержне 1 (или на инструменте, или на машине, несущей инструмент) с возможностью перемещения, например, на упругой подвеске 7, плита 6 колеблется относительно частиц среды, действуя на них как вибрирующий штамп. Трамбующая плита 6 может быть выполнена двухслойной так, что на ее верхнем слое 8 подвешены на пружинах 9 бойки 10. Причем как верхний слой 8 трамбующей плиты 6, так и бойки 10, образующие нижний слой плиты 6, могут быть выполнены из жесткого материала (например, из стали) или из упругого материала (например, из резины). Трамбующая плита 6 при ее выполнении из упругого материала, например резины, может быть снабжена жесткими продольными ребрами 11. Эти ребра 11 могут быть выполнены, например, из стального уголка, укрепленного по краям резиновой пластины. Отбойные элементы 12 могут быть образованы, например, за счет литого отогнутого вниз края резиновой пластины или из отдельных коротких по длине фрагментов стального уголка, закрепленного по поперечным краям резиновой пластины так, чтобы не препятствовать изгибу пластины. Трамбующая плита 6 может быть закреплена на стержне 1 посредством жесткого закрепления внутреннего кольца подшипника 13 на изгибе рабочей части 2 стержня 1. При этом внешнее кольцо подшипника 13 соединяют жестко или посредством упругой подвески 7 с трамбующей плитой 6. Это позволяет трамбующей плите 6 при вращении стержня 1 совершать сложные колебательные движения, передаваемые частицам уплотняемой среды.

Способ осуществляют следующим образом.

В уплотняемую сыпучую среду принудительно погружают инструмент в виде одного или нескольких стержней 1, установленных с возможностью вращения вокруг своей продольной оси, рабочая часть 2 которых изогнута и/или имеет участки с выступами 3 на боковой поверхности. Стержни 1, вращаясь внутри массива уплотняемой среды, позволяют частицам среды преодолеть силы сцепления между собой. За счет этого частицы более плотно сдвигаются и оседают вниз под воздействием собственного веса. После достижения требуемой степени уплотнения инструмент принудительно извлекают из среды.

Заявляемый способ уплотнения может быть, например, успешно применен для уплотнения балласта рельсового пути. В этом случае инструмент устанавливают на путевой машине, модернизированной соответствующим образом для обеспечения возможности вращения стержней 1 инструмента вокруг своих продольных осей.

После прибытия путевой машины к участку, где необходимо уплотнить балласт, инструмент при помощи гидроцилиндров опускают из транспортного положения в рабочее. Приводят стержни 1 инструмента во вращательное движение и принудительно внедряют в балласт рабочую часть 2 стержней 1. Частицы балласта, подвергаясь воздействию широкого спектра колебаний, начинают интенсивно перемещаться относительно друг друга. Колебания возбуждаются как соударениями стержней 1 непосредственно с частицами уплотняемой среды, контактирующими со стержнями 1, так и ударными волнами, идущими от одной частицы к другой. Это приводит к плотной упаковке частиц за минимальное время, т.е. достигается повышение качества уплотнения и увеличение объема уплотняемой среды за один цикл работы инструмента и, следовательно, повышение эффективности уплотнения сыпучей среды.

При необходимости увеличения степени уплотнения среды в конкретном месте инструменту может быть дополнительно сообщено движение поперек массива уплотняемого балласта. Например, инструменту, внедренному в балласт рельсового пути между шпалами, сообщают движение по направлению к шпале, сдвигая частицы балласта в подшпальное пространство. Направить поток частиц уплотняемой среды в нужное место позволяет и изменение направления вращения отдельных стержней 1 инструмента относительно других его стержней 1 или выполнение инструмента так, что его стержни 1 занимают определенное положение относительно друг друга. Уплотнение среды облегчается при нагнетании в нее газа, жидкости или газожидкостной смеси под давлением, а также при подключении вибропроработки уплотняемой среды за счет сообщения виброколебаний стержням 1 инструмента.

После уплотнения сыпучей среды может быть проведен процесс ее закрепления в таком уплотненном состоянии посредством нагнетания в среду связующего материала, например цементного раствора.

Таким образом, заявляемый способ позволяет достигнуть повышения качества уплотнения и увеличения объема уплотняемой среды за один цикл работы инструмента за счет разнонаправленного ударного воздействия на частицы среды изгибов и выступов вращающегося стержня и, следовательно, повышения эффективности уплотнения сыпучей среды.

Способ уплотнения балласта рельсового пути посредством принудительного внедрения в среду и извлечения из нее инструмента. В качестве инструмента используется по меньшей мере один стержень, предназначенный для уплотнения среды, установленный с возможностью вращения вокруг своей продольной оси и/или вокруг оси параллельной или непараллельной продольной оси стержня. Рабочая часть стержня имеет участки с выступами на боковой поверхности и/или изогнута в форме, отличной от винтовой линии, а вращение стержня осуществляют однонаправлено и/или со сменой направления вращения. Форма сечения стержня в рабочей части может представлять собой круг, и/или овал, и/или многоугольник. Поверхность стержня и/или поверхность его выступов дополнительно снабжена выполненными из износостойкого материала рифлями. Инструмент снабжен по меньшей мере одной трамбующей плитой, закрепленной жестко или с возможностью перемещения над рабочей частью инструмента. При взаимодействии инструмента с уплотняемой средой в нее нагнетают под давлением газ, и/или жидкость, и/или газожидкостную смесь. Достигается повышение качества уплотнения и увеличения объема уплотняемой среды за один цикл работы инструмента. 17 з.п. ф-лы, 9 ил.

1. Способ уплотнения балласта рельсового пути посредством принудительного внедрения в среду и извлечения из нее инструмента, отличающийся тем, что в качестве инструмента использован по меньшей мере один предназначенный для взаимодействия с уплотняемой средой стержень, установленный с возможностью вращения вокруг своей продольной оси и/или вокруг оси параллельной или непараллельной продольной оси стержня, причем рабочая часть стержня имеет участки с выступами на боковой поверхности и/или изогнута в форме, отличной от винтовой линии, а вращение стержня осуществляют однонаправлено и/или со сменой направления вращения.

2. Способ по п.1, отличающийся тем, что форма сечения стержня, по меньшей мере, в рабочей его части представляет собой круг, и/или овал, и/или многоугольник.

3. Способ по п.1, отличающийся тем, что поверхность стержня и/или поверхность его выступов дополнительно снабжена выполненными из износостойкого материала рифлями, высота которых составляет не менее минимального размера частиц уплотняемой сыпучей среды.

4. Способ по п.1, отличающийся тем, что по меньшей мере один из выступов стержня представляет собой лопасть.

5. Способ по п.1, отличающийся тем, что инструмент дополнительно снабжен по меньшей мере одной трамбующей плитой, закрепленной жестко или с возможностью перемещения над рабочей частью инструмента и/или в зоне рабочей части инструмента.

6. Способ по п.5, отличающийся тем, что трамбующая плита выполнена в виде двухслойного элемента, нижний слой которого образован из отдельных бойков, закрепленных на верхнем слое элемента посредством упругих связей.

7. Способ по п.5, отличающийся тем, что трамбующая плита выполнена в виде пластины из упругого материала так, что два продольных края пластины снабжены ребрами жесткости, а два поперечных края пластины снабжены отбойными элементами, расположенными ниже пластины.

8. Способ по любому из пп.5-7, отличающийся тем, что трамбующая плита инструмента совершает вибрационные колебания.

9. Способ по любому из пп.5-7, отличающийся тем, что выступ и/или изгиб стержня жестко соединен с внутренним кольцом подшипника, наружное кольцо которого взаимодействует с трамбующей плитой посредством гибкой и/или жесткой связи.

10. Способ по п.1, отличающийся тем, что стержни инструмента установлены относительно друг друга так, что оси их вращения расположены по прямой, ломаной или кривой линии.

11. Способ по п.1, отличающийся тем, что направление вращения стержней инструмента совпадает.

12. Способ по п.1, отличающийся тем, что направление вращения по меньшей мере одного из стержней инструмента противоположно направлению вращения прочих стержней инструмента.

13. Способ по п.12, отличающийся тем, что инструмент содержит по меньшей мере одну пару стержней, в которой направление вращения одного из стержней пары противоположно направлению вращения другого из стержней пары.

14. Способ по п.1, отличающийся тем, что при внедрении инструмента в среду стержням сообщают прямое вращение, а после достижения требуемой глубины погружения - обратное вращение.

15. Способ по п.1, отличающийся тем, что после внедрения инструмента в среду ему сообщают принудительное движение внутри массива уплотняемой среды, траектория которого не совпадает с траекторией движения инструмента при ее внедрении и/или извлечении из среды.

16. Способ по п.1, отличающийся тем, что инструменту дополнительно сообщают вибрационные колебания.

17. Способ по п.1, отличающийся тем, что при взаимодействии инструмента с уплотняемой средой в нее нагнетают под давлением газ, и/или жидкость, и/или газожидкостную смесь.

18. Способ по п.17, отличающийся тем, что газ, жидкость, газожидкостная смесь содержат добавку в виде твердых частиц, максимальный размер которых не превышает минимального размера частиц уплотняемой среды и/или добавку из связующего материала.

| Способ уплотнения слоя слабого грунта, подстилаемого песчаным грунтом | 1988 |

|

SU1629409A1 |

| DE 19845132 A1, 06.04.2000 | |||

| KR 100668504 B1, 12.01.2007 | |||

| CN 201439596 U, 21.04.2010 | |||

| Способ проварки чураков для лущения из них шпона и устройство для осуществления способа | 1940 |

|

SU71342A1 |

| RU 33127 U1, 10.10.2003 | |||

Авторы

Даты

2014-05-27—Публикация

2012-06-01—Подача