Группа изобретений относится к области путевых работ и может быть использована при строительстве, содержании и ремонте рельсовых путей.

Значительную часть работ, связанную с поддержанием в нормальном техническом состоянии рельсового пути, составляют работы по уплотнению балласта. Наиболее распространенным способом обработки балласта рельсового пути является горизонтальное виброобжатие балласта с помощью таких виброинструментов, как подбойки, которые входят в состав подбивочного агрегата. При этом способе вибрирующие подбойки внедряют в межшпальное пространство рельсового пути и за счет горизонтального перемещения лопатки подбойки поперек межшпального пространства подают необходимый объем балласта под шпалы, что приводит к разрыхлению балласта в межшпальном пространстве. Для устранения негативного воздействия горизонтального виброобжатия балласта подбойками проводят его дополнительную обработку - стабилизацию пути. Стабилизация пути предусматривает вибровоздействие и воздействие силовой вертикальной нагрузкой, которые передаются на балласт от рельсошпальной решетки, причем виброколебания и силовую вертикальную нагрузку сообщают рельсошпальной решетке от агрегата для стабилизации пути.

Известен, например, способ подбивки и стабилизации пути, заключающийся в том, что участок рельсового пути подбивают, а затем, после перемещения подбивочного агрегата с него на следующий участок, на участке с уже проведенными подбивочными работами выполняют стабилизацию пути, которую осуществляют посредством вибрационного и силового вертикального воздействий. При этом силовое вертикальное воздействие проводят сначала повышая вертикальную нагрузку до значения осадки, а затем уменьшая эту нагрузку до значения разгрузки (см. п. РФ №2143512 по кл. Е01В 27/20, заявл. 24.01.1996, опубл. 27.12.1999 «Способ подбивки и стабилизации рельсового пути»).

Недостатком способа является то, что подбивка и стабилизация - это две самостоятельные операции, которые на каждом участке пути проводятся одна после окончания другой, причем каждая при помощи самостоятельного устройства (для подбивки используют подбивочный агрегат, для стабилизации - стабилизирующий агрегат). При этом балласт подвергают воздействию внешних сил сначала для подбивки, а затем вторично - для стабилизации, т.е. воздействие внешних сил на балласт участка осуществляется поочередно, что снижает интенсивность воздействия на балласт. Это не позволяет обеспечить требуемое качество уплотнения балласта, а также приводит к повышенным энергозатратам, затратам труда и времени для осуществления способа.

Известен также способ уплотнения балласта рельсового пути, включающий обработку каждого из участков балласта вдоль рельсового пути посредством одновременного воздействия на него подбойками и рельсошпальной решеткой. При этом воздействие подбойками осуществляется путем возбуждения вибрации щебня в параллельном и поперечном по отношению к рельсам направлениях, а воздействие рельсошпальной решеткой осуществляется путем возбуждения вибрации щебня в поперечном по отношению к рельсам направлению и силового вертикального воздействия на щебень (см. п. СССР №1409135 по кл. Е01В 27/17, заявл. 06.05.83, опубл. 07.07.88 «Подвижная шпалоподбивочная нивелировочная и рихтовочная машина»).

В данном способе подбивка и стабилизация на участке пути осуществляются одновременно. Однако эта одновременность достигается за счет того, что подбивочный агрегат, предназначенный для подбивки одной шпалы, и агрегат для стабилизации скомпонованы в составе машины, осуществляющей уплотнение балласта, близко друг от друга. При этом сфера действия агрегата для стабилизации, имеющая форму вытянутого вдоль рельсов овала, и сфера действия подбивочного агрегата, имеющая форму двух кругов, располагаемых у подбиваемой шпалы, перекрываются между собой частично или полностью в зависимости от этапа работы машины, осуществляющей уплотнение балласта.

Одновременная обработка балласта в данном способе осуществляется только около подбиваемой шпалы, т.е. на очень небольшом участке, а весь остальной балласт, находящийся в сфере действия агрегата для стабилизации, не испытывает влияния подбивочного агрегата. Следует отметить также, что сферы действия подбивочного агрегата и агрегата для стабилизации имеют вид несимметричных силовых полей, в которых интенсивность воздействия на балласт в центре сферы около агрегата - наибольшая, а на периферии сферы - наименьшая. Соответственно перекрытие этих сфер на периферийных участках не обеспечивает требуемого воздействия на балласт. Кроме того, из-за несимметричности наложения сферы действия агрегата для стабилизации на сферу действия подбивочного агрегата (наложение происходит только со стороны агрегата для стабилизации, в то время как противоположная сторона не испытывает влияния агрегата для стабилизации) не обеспечивается равномерность воздействия на балласт, что чрезвычайно важно при уплотнении балласта.

Все это снижает интенсивность и равномерность воздействия на балласт, не позволяя обеспечить требуемое качество уплотнения балласта, отрицательно сказывается на производительности. Кроме того, так же, как и в способе, указанном выше, уплотнение балласта выполняется при помощи двух самостоятельных устройств (для подбивки используют подбивочный агрегат, для стабилизации - стабилизирующий агрегат). Это приводит к тому, что при перемещении подбивочного агрегата вперед, зона балласта, обработанная подбойками, вторично испытывает воздействие агрегата для стабилизации, приводя к повышенным энергозатратам, затратам труда и времени для осуществления способа.

Наиболее близким по технической сущности, достигаемому результату и выбранным в качестве прототипа является способ уплотнения балласта рельсового пути, включающий последовательную обработку участков балласта рельсового пути посредством принудительно заглубляемого в балласт виброинструмента, который представляет собой стержень с нижним концом в виде уплотнительной лопатки, над которой на стержне закреплена трамбующая плита. Такой виброинструмент воздействует на балласт участка вибрационными колебаниями в горизонтальной плоскости и вибрационными колебаниями и силовым обжатием в вертикальной плоскости (см. Гуленко Н.Н., Фомин В.В. Механизация и автоматизация путевых работ за рубежом. - М.: Транспорт, 1975, с.57-58).

Обработка балласта таким способом из-за отсутствия горизонтального перемещения лопатки виброинструмента поперек межшпального пространства, значительно уменьшая разрыхление балласта, уменьшает и потребность в проведении интенсивных работ по стабилизации пути, сохраняя в некоторых случаях все же необходимость ее проведения. Стабилизацию пути при таком способе уплотнения балласта фирма Робель, выпускающая машины для осуществления этого способа, предлагает проводить с помощью уплотнительной машины непрерывного действия с рабочими органами в виде обрезиненных катков, которые оказывают на балласт либо одновременное вибрационное и уплотнительное воздействие, либо только вибрационное воздействие (см. Гуленко Н.Н., Фомин В.В. Механизация и автоматизация путевых работ за рубежом. - М.: Транспорт, 1975, с.154-156).

Недостатком способа, как и в приведенном выше первом аналоге, является то, что подбивка и стабилизация - это две самостоятельные операции, которые на каждом участке пути проводятся одна после окончания другой, причем каждая при помощи самостоятельных машин (для подбивки используют подбивочную машину, для стабилизации - уплотнительную машину). При этом балласт подвергают воздействию внешних сил сначала для подбивки, а затем вторично - для стабилизации, т.е. воздействие внешних сил на балласт участка осуществляется поочередно, что снижает интенсивность воздействия на балласт. Это не позволяет обеспечить требуемое качество уплотнения балласта, а также приводит к повышенным энергозатратам, затратам труда и времени для осуществления способа.

Задачей настоящего изобретения является улучшение качества уплотнения балласта и повышение производительности при уменьшении затрат рабочего времени и средств на проведение процесса.

Техническим результатом, получаемым в результате осуществления изобретения, является обеспечение интенсивного и равномерного воздействия на балласт по всей длине обрабатываемого участка рельсового пути за счет одновременности и симметричности наложения силового поля от рельсошпальной решетки на силовое поле от виброинструментов.

Поставленная задача решается за счет того, что в известном способе уплотнения балласта рельсового пути, включающем последовательную обработку участков балласта вдоль рельсового пути виброинструментами, которые воздействуют на балласт участка вибрационными колебаниями в горизонтальной плоскости и вибрационными колебаниями и силовым обжатием в вертикальной плоскости, согласно изобретению на балласт участка одновременно с воздействием виброинструментами передают воздействие от рельсошпальной решетки, сообщаемое ей от возбудителей вибрации, которые размещают вдоль рельсового пути так, чтобы, по крайней мере, часть виброинструментов была расположена между ними.

На балласт участка может быть дополнительно передано посредством рельсошпальной решетки силовое вертикальное воздействие.

В качестве машины, осуществляющей горизонтальное виброобжатие балласта, можно указать шпалоподбивочную машину, содержащую опирающуюся на ходовые тележки раму, на которой установлены подъемно-рихтовочный механизм и два подбивочных агрегата, разнесенных вдоль машины. Подбивочные агрегаты оборудованы подбойками, которые при опускании внедряются в балласт, передают на него колебательные движения, а после необходимого заглубления за счет движения навстречу друг другу уплотняют балласт под расположенной между подбойками шпалой (см. п. РФ №2194108 по кл. Е01В 27/16, заявл. 31.05.2000, опубл. 10.12.2002 «Шпалоподбивочная машина»).

Недостатком машины является то, что при ее работе происходит разуплотнение балласта в межшпальном пространстве. Кроме того, такая машина, обеспечивая высокую производительность за счет одновременной подбивки балласта обоими агрегатами на пути с равномерно расположенными шпалами, на пути с неравномерно расположенными шпалами может работать только с одним подбивочным агрегатом, что снижает производительность. Это обусловлено тем, что при горизонтальном перемещении подбоек может произойти удар подбойки о шпалу.

Наиболее близкой по технической сущности, достигаемому результату и выбранной в качестве прототипа является машина для уплотнения балласта рельсового пути, обеспечивающая объемное виброобжатие балласта. Машина, оборудованная виброинструментами для объемного уплотнения балласта, содержит машинную раму, опирающуюся на ходовые тележки, и агрегат для уплотнения балласта, имеющий погружаемые в балласт с помощью привода подачи на глубину виброинструменты, каждый из которых представляет собой стержень с нижним концом в виде уплотнительной лопатки, над которой на стержне закреплена трамбующая плита. Лопатка имеет возможность совершать от привода вибрационные колебания в горизонтальной плоскости, трамбующая плита - в вертикальной плоскости. При этом трамбующая плита имеет возможность силового обжатия балласта в вертикальной плоскости от привода заглубления виброинструмента в балласт (см. Гуленко Н.Н., Фомин В.В. Механизация и автоматизация путевых работ за рубежом. - М.: Транспорт, 1975, с.54-58).

Работа данной машины не приводит к разуплотнению балласта в межшпальном пространстве. Кроме того, из-за того, что при уплотнении балласта виброинструмент не перемещается поперек межшпального пространства, отсутствует угроза его удара о шпалу. Это позволяет использовать машину при различной ширине межшпального пространства, подбивать одновременно несколько шпал, в том числе и сдвоенные шпалы, т.е. обеспечить высокую производительность ее работы.

Однако при обработке тяжелых сильно уплотненных балластов даже обработка с помощью объемного виброобжатия может оказаться недостаточной для обеспечения надлежащего качества уплотнения балласта и потребовать повторного уплотнения балласта за счет проведения стабилизации пути. Это объясняется тем, что в среде балласта внешнее воздействие быстро затухает, а размер балластной призмы намного больше размеров лопатки и трамбующей плиты виброинструмента, воздействующих на балластную призму при ее уплотнении. Для проведения стабилизации пути используют самостоятельную уплотнительную машину, воздействующую на балласт при помощи обрезиненных катков, которые оказывают на балласт либо одновременно вибрационное и уплотнительное воздействие, либо только вибрационное (см. Гуленко Н.Н., Фомин В.В. Механизация и автоматизация путевых работ за рубежом. - М.: Транспорт, 1975, с.154-156).

При создании изобретения в соответствии с первым вариантом заявляемой машины ставилась задача: улучшение качества уплотнения балласта и повышение производительности при уменьшении затрат рабочего времени и средств на проведение процесса.

Техническим результатом, получаемым при реализации изобретения в соответствии с первым вариантом заявляемой машины, является обеспечение интенсивного и равномерного воздействия на балласт по всей длине обрабатываемого участка рельсового пути за счет одновременности и симметричности наложения силового поля от рельсошпальной решетки на силовые поля от виброинструментов.

В соответствии с первым вариантом изобретения поставленная задача решается за счет того, что в известной машине для уплотнения балласта рельсового пути, содержащей машинную раму, опирающуюся на ходовые тележки, и агрегат для уплотнения балласта, имеющий погружаемые в балласт с помощью привода подачи на глубину виброинструменты, которые представляют собой стержни с нижним концом в виде уплотнительной лопатки, над которой на стержне закреплена трамбующая плита, при этом лопатка имеет возможность совершать от привода вибрационные колебания в горизонтальной плоскости, а трамбующая плита - вибрационные колебания и силовое обжатие в вертикальной плоскости, согласно изобретению рама агрегата для уплотнения балласта снабжена опорами, выполненными с возможностью их взаимодействия с рельсами, а, по крайней мере, часть виброинструментов агрегата в направлении вдоль машинной рамы расположена между этими опорами.

Рама агрегата для уплотнения балласта может быть смонтирована с возможностью перемещения от привода в вертикальной плоскости до прижима ее опор к рельсам либо на машинной раме; либо на снабженной, по крайней мере, одной собственной ходовой тележкой дополнительной раме, размещенной между ходовыми тележками машинной рамы; либо на дополнительной раме, установленной на собственные ходовые тележки, перед или позади машинной рамы.

Рама агрегата для уплотнения балласта может быть снабжена собственным ходовым приводом, машинная рама снабжена подвижным элементом, установленным с возможностью перемещения вдоль нее по направляющим, а привод, обеспечивающий перемещение рамы агрегата в вертикальной плоскости, смонтирован между подвижным элементом и рамой агрегата.

Дополнительная рама, размещенная между ходовыми тележками машинной рамы, может быть выполнена так, что опирается одним своим концом при помощи собственной ходовой тележки на рельсовый путь, а вторым концом - на машинную раму с возможностью перемещения вдоль нее от привода.

Дополнительная рама, установленная на собственные ходовые тележки, может быть снабжена собственным ходовым приводом и соединена с машинной рамой с возможностью сцепления в транспортном положении и самостоятельного передвижения в рабочем положении.

Опоры рамы агрегата для уплотнения балласта могут быть оснащены катками для передвижения по рельсовому пути и рельсозахватами, снабженными приводом их прижима к рельсам.

Рама агрегата для уплотнения балласта может быть снабжена закрепленными на ней дополнительными вибробойками, установленными с возможностью взаимодействия с рельсами.

В качестве аналога и прототипа для второго варианта заявляемой машины выбраны те же технические решения, что и для первого варианта машины. Им присущи те же недостатки, которые указаны выше.

При создании изобретения в соответствии со вторым вариантом заявляемой машины также ставилась задача: улучшение качества уплотнения балласта и повышение производительности при уменьшении затрат рабочего времени и средств на проведение процесса.

Техническим результатом, получаемым при реализации изобретения в соответствии со вторым вариантом заявляемой машины, также является обеспечение интенсивного и равномерного воздействия на балласт по всей длине обрабатываемого участка рельсового пути за счет одновременности и симметричности наложения силового поля от рельсошпальной решетки на силовые поля от виброинструментов.

В соответствии со вторым вариантом изобретения поставленная задача решается за счет того, что в известной машине для уплотнения балласта рельсового пути, содержащей машинную раму, опирающуюся на ходовые тележки, и агрегат для уплотнения балласта, имеющий погружаемые в балласт с помощью привода подачи на глубину виброинструменты, которые представляют собой стержни с нижним концом в виде уплотнительной лопатки, над которой на стержне закреплена трамбующая плита, при этом лопатка имеет возможность совершать от привода вибрационные колебания в горизонтальной плоскости, а трамбующая плита - вибрационные колебания и силовое обжатие в вертикальной плоскости, согласно изобретению машина дополнительно снабжена выполненными с возможностью взаимодействия с рельсами вибробойками, которые смонтированы на машинной раме в направлении вдоль ее длины перед и позади агрегата для уплотнения балласта.

Вибробойки могут быть установлены с возможностью перемещения от привода в вертикальной плоскости относительно машинной рамы до их прижима к рельсам.

Исследования, проведенные по источникам патентной и научно-технической информации, показали, что заявляемые способ и машина неизвестны и не следуют явным образом из изученного уровня техники, т.е. соответствуют критериям новизна и изобретательский уровень.

Машина может быть изготовлена на любом предприятии, специализирующемся в данной отрасли, т.к. для этого требуются известные материалы и стандартное оборудование, причем способ и машина могут быть широко использованы при строительстве, содержании и ремонте рельсовых путей, т.е. являются промышленно применимыми.

Осуществление заявляемого способа с помощью заявляемой машины позволяет проводить уплотнение балласта в условиях, когда силовые поля вибрации, возникающие вокруг каждого имеющегося в составе агрегата для уплотнения балласта виброинструмента, оказываются равномерно распределенными вдоль силового поля вибрации, возникающего вокруг вибрирующего участка рельсошпальной решетки, т.е. силовое поле рельсошпальной решетки симметрично охватывает силовые поля виброинструментов. Причем наложение этих полей друг на друга происходит одновременно. Это позволяет обеспечить высокую интенсивность и равномерность воздействия на балласт, т.е. повысить качество уплотнения балласта.

При этом в первом варианте выполнения машины в качестве возбудителей вибрации, вызывающих вибрацию рельсошпальной решетки, выступают опоры рамы агрегата для уплотнения балласта или опоры рамы агрегата совместно с дополнительными вибробойками, закрепляемыми на раме агрегата, а во втором варианте - вибробойки, которые устанавливают перед и после агрегата для уплотнения балласта.

Первый вариант выполнения машины позволяет использовать интенсивную вибрацию рамы агрегата для уплотнения балласта, возникающую при работе виброинструментов, для возбуждения вибрации рельсошпальной решетки за счет взаимодействия опор рамы агрегата и рельсов. Эта вибрация рельсошпальной решетки может быть усилена либо прижимом опор рамы агрегата к рельсам рельсозахватами, либо дополнительными вибробойками, прикрепляемыми к раме агрегата. Во втором варианте выполнения машины для возбуждения вибрации рельсошпальной решетки используются вибробойки, прижимаемые приводом к рельсам. Опоры рамы агрегата вызывают преимущественно вибрацию рельсошпальной решетки в вертикальной плоскости, а вибробойки, в зависимости от своей конструкции, могут вызывать вибрацию в вертикальной и/или горизонтальной плоскости.

Вибрация рельсошпальной решетки приводит к тому, что сама рельсошпальная решетка, а в особенности шпалы решетки начинают играть роль вибрирующего инструмента, уплотняющего балласт. Из-за того, что размер шпалы несравненно больше размера лопатки и трамбующей плиты виброинструментов, входящих в состав агрегата для уплотнения балласта, интенсивность воздействия на балласт многократно возрастает, а воздействие распространяется по всему объему балластной призмы. При этом зона одновременного действия на балласт виброинструмента и рельсошпальной решетки может быть практически сколь угодно широкой, т.к. ее длина совпадает с длиной агрегата для уплотнения балласта шпалоподбивочной машины. Его же длина зависит от количества виброинструментов, установленных в агрегате, т.е. от количества одновременно подбиваемых шпал, которое при объемном уплотнении балласта может составлять 4-6 и более штук. При уплотнении особенно тяжелых балластов возможно приложение дополнительного вертикального воздействия на раму агрегата для уплотнения балласта и от нее на рельсошпальную решетку от привода, обеспечивающего подъем/опускание агрегата. В результате использования заявляемого способа и машины для его осуществления балласт уплотняемого участка рельсового пути подвергается воздействию однократно, в отличие от способа-прототипа и машины-прототипа, которые предполагают воздействие на балласт уплотняемого участка сначала при подбивке балласта, а затем вторично - при стабилизации пути.

Учитывая вышесказанное, очевидно, что заявляемый способ и машина для его осуществления позволяют обеспечить улучшение качества уплотнения балласта и повышение производительности при уменьшении затрат рабочего времени и средств на проведение процесса.

Заявляемое техническое решение поясняется чертежами.

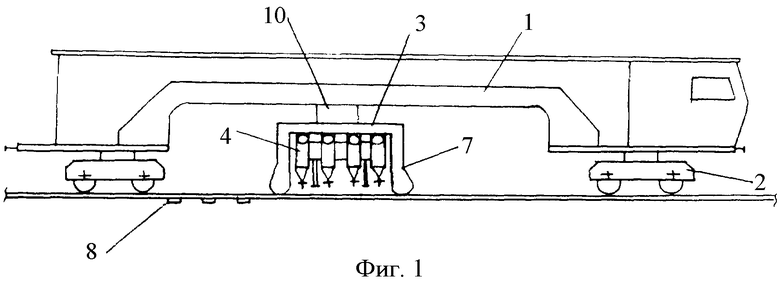

Фиг.1. Машина для уплотнения балласта рельсового пути, общий вид (вариант выполнения машины с агрегатом для уплотнения балласта, стационарно закрепленным на машинной раме).

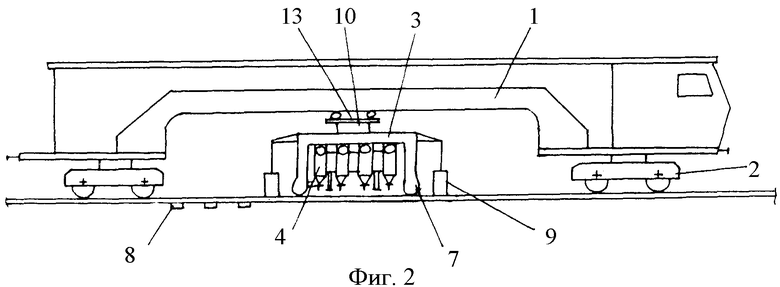

Фиг.2. Машина для уплотнения балласта рельсового пути, общий вид (вариант выполнения машины с самоходным агрегатом для уплотнения балласта).

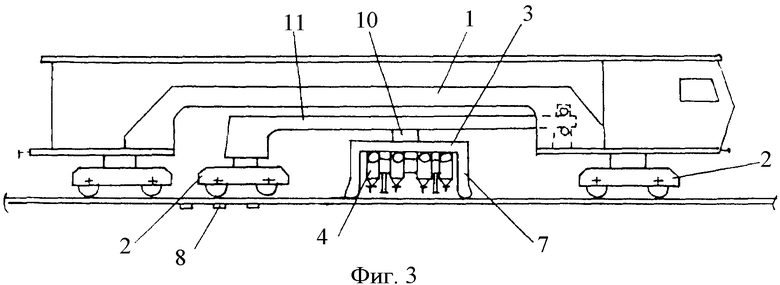

Фиг.3. Машина для уплотнения балласта рельсового пути, общий вид (вариант выполнения машины с агрегатом для уплотнения балласта, смонтированным на дополнительной раме, установленной с возможностью перемещения между ходовыми тележками машинной рамы).

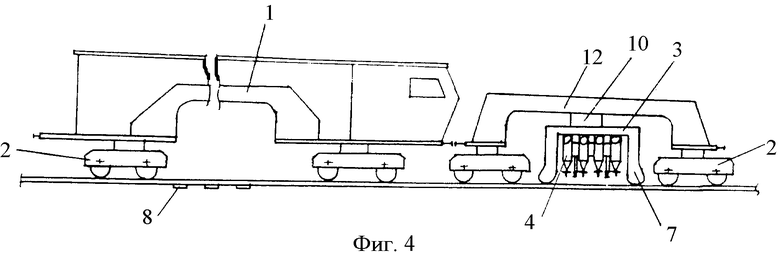

Фиг.4. Машина для уплотнения балласта рельсового пути, общий вид (вариант выполнения машины с агрегатом для уплотнения балласта, смонтированным на самоходной дополнительной раме, установленной перед ходовыми тележками машинной рамы).

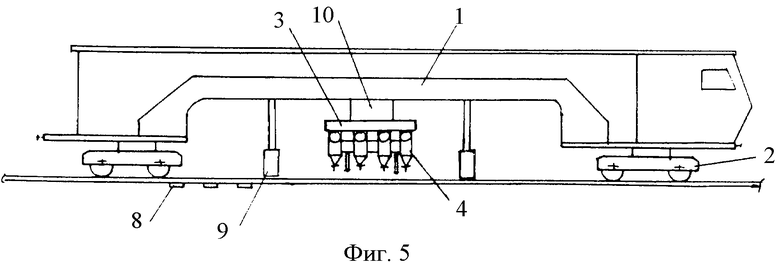

Фиг.5. Машина для уплотнения балласта рельсового пути, общий вид (вариант выполнения машины с агрегатом для уплотнения балласта и вибробойками, закрепленными на машинной раме).

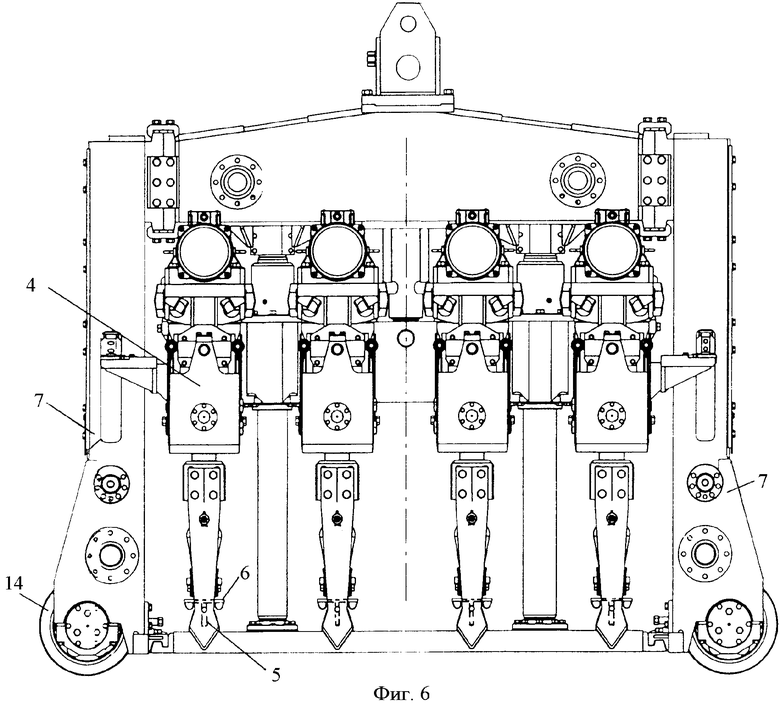

Фиг.6. Агрегат для уплотнения балласта.

Способ уплотнения балласта рельсового пути осуществляют следующим образом. Участки балласта вдоль рельсового пути подвергают последовательной обработке виброинструментами, которые воздействуют на балласт участка вибрационными колебаниями в горизонтальной плоскости и вибрационными колебаниями и силовым обжатием в вертикальной плоскости. Одновременно с воздействием виброинструментами на балласт участка передают воздействие от рельсошпальной решетки, сообщаемое ей от возбудителей вибрации, которые размещают вдоль рельсового пути так, чтобы, по крайней мере, часть виброинструментов была расположена между ними.

Машина для уплотнения балласта рельсового пути содержит выполненную в форме моста машинную раму 1, опирающуюся на ходовые тележки 2. На машинной раме 1 установлены кабина с пультом управления (на чертеже не обозначена), приводной блок (на чертеже не обозначен), предназначенный для снабжения энергией различных приводов машины, подъемно-рихтовочный агрегат (на чертеже не показан), контрольно-измерительное оборудование (на чертеже не показано) и прочее оборудование. Машина для уплотнения балласта снабжена также агрегатом 3 для уплотнения балласта, который снабжен виброинструментами 4. Виброинструмент 4 представляет собой стержень с нижним концом в виде уплотнительной лопатки 5, над которой на стержне закреплена трамбующая плита 6. Трамбующая плита 6 может быть закреплена на стержне жестко или с возможностью упругого перемещения над лопаткой 5 за счет, например, упругой подвески для трамбующей плиты 6. Вибраторы, входящие в состав агрегата 3, вызывают вибрационные колебания лопатки 5 в горизонтальной плоскости и трамбующей плиты 6 - в вертикальной плоскости. Виброинструменты 4 установлены в агрегате 3 так, что имеют возможность заглубления в балласт при помощи привода подачи на глубину (на чертеже не обозначен). Число одновременно устанавливаемых на агрегате 3 виброинструментов 4 выбирается в зависимости от требуемой производительности машины. Причем из-за того что в процессе работы виброинструмент 4 не совершает движений поперек межшпального пространства и, следовательно, отсутствует опасность удара виброинструмента 4 о шпалу даже при неравномерном расположении шпал, число одновременно установленных на агрегате 3 виброинструментов 4 может составлять 4-6 и более штук.

В соответствии с первым вариантом машины рама агрегата 3 для уплотнения балласта снабжена опорами 7, предназначенными для того, чтобы поставить агрегат 3 для уплотнения балласта на рельсы и тем самым обеспечить выполнение опорами 7 роли возбудителей вибрации, воздействующих на рельсошпальную решетку 8. В соответствии со вторым вариантом машины рама агрегата 3 для уплотнения балласта не имеет опор для установки на рельсы и поэтому подвешена к машинной раме 1, а роль возбудителей вибрации выполняют вибробойки 9, которые также закрепляют на машинной раме 1. Второй вариант исполнения машины возможен в том случае, когда малы габариты пространства под машинной рамой 1. Следует отметить, что первый вариант выполнения машины предпочтительнее, т.к. позволяет использовать виброколебания от виброинструментов 4 для возбуждения вибрации рельсошпальной решетки 8.

Как в соответствии с первым вариантом машины, так и в соответствии со вторым вариантом виброинструменты 4 агрегата 3 оказываются расположенными между возбудителями вибрации решетки (по первому варианту - между опорами 7 агрегата 3, по второму варианту - между вибробойками 9). Это обеспечивает симметричность и одновременность наложения силового поля от рельсошпальной решетки 8 на силовые поля от виброинструментов 4. Следует отметить, что виброинструменты 4 могут быть установлены на раме агрегата 3 для уплотнения балласта либо так, что все они располагаются в пролете рамы агрегата 3 между опорами 7; либо так, что их большая часть (например, четыре инструмента из шести, которыми оборудован агрегат 3) располагается в пролете рамы агрегата 3 между опорами 7, а по одному инструменту 4 смонтировано по бокам от рамы агрегата 3 снаружи по отношению к ее опорам 7. Последнее расположение инструментов 4 также позволяет сохранить симметричность и одновременность наложения силового поля от рельсошпальной решетки 8 на силовые поля от виброинструментов 4.

По первому варианту машины рама агрегата 3 для уплотнения балласта смонтирована с возможностью перемещения от привода 10 в вертикальной плоскости до прижима ее опор 7 к рельсам. Привод 10 в случае необходимости обеспечивает также дополнительное вертикальное силовое воздействие на рельсошпальную решетку 8. При этом рама агрегата 3 может быть смонтирована либо на машинной раме; либо на снабженной, по крайней мере, одной собственной ходовой тележкой 2 дополнительной раме 11, размещенной между ходовыми тележками машинной рамы; либо на дополнительной раме 12, установленной на собственные ходовые тележки 2, перед или позади машинной рамы 1.

Рама агрегата 3 для уплотнения балласта может быть закреплена на машинной раме 1 либо стационарно (без возможности перемещения вдоль машинной рамы 1), либо с возможностью самостоятельного перемещения вдоль машинной рамы 1 за счет снабжения собственным ходовым приводом. В последнем случае привод 10, обеспечивающий перестановку рамы агрегата 3 по высоте монтируют между установленным на машинной раме 1 подвижным элементом 13 и рамой агрегата 3. Рама агрегата 3 для уплотнения балласта может быть стационарно закреплена также и на дополнительных рамах 11, 12, которые имеют возможность самостоятельного перемещения от привода относительно машинной рамы 1. Установка агрегата 3 на дополнительной раме 11 или 12 позволяет, с одной стороны, разгрузить машинную раму 1 от веса агрегата 3, который может быть значительным при установке на нем большого числа виброинструментов 4. С другой стороны, это позволяет обеспечить возможность поэтапного движения агрегата 3 вместе с дополнительной рамой 11 или 12 от одного места подбивки к другому при сохранении равномерности движения машинной рамы 1.

Опоры 7 рамы агрегата 3 могут опираться на рельсы непосредственно или опоры 7 могут опираться на рельсы посредством катков 14 и быть оснащены рельсозахватами (на чертеже не обозначены), соединенными с приводом их прижима к рельсам. Это позволяет облегчить перемещение рамы агрегата 3 по рельсам и усилить степень передачи вибрации от виброинструмента 4 на рельсы.

Машина для уплотнения балласта рельсового пути (в соответствии с первым вариантом выполнения), осуществляющая заявляемый способ уплотнения балласта рельсового пути, работает следующим образом.

Машина, агрегат 3 для уплотнения балласта которой находится в транспортном, т.е. приподнятом над рельсами, положении, перемещается к месту проведения работ. При достижении места проведения работ после опускания агрегата 3 приводом 10 до прижима катков 14 опор 7 рамы агрегата 3 к рельсам машина вместе с закрепленным на ней агрегатом 3 начинает поэтапное перемещение вперед от одного места подбивки к другому (в случае выполнения агрегата 3 несамоходным) или машина начинает непрерывное поступательное движение вперед, в то время как самоходный агрегат 3 либо самоходная дополнительная рама 11 или 12 с установленным на ней агрегатом 3 перемещаются поэтапно вперед от одного места подбивки к другому в результате периодического включения собственного ходового привода. Как только агрегат 3 для уплотнения балласта останавливается над местом уплотнения при помощи привода подъема/опускания виброинструментов 4 происходит внедрение виброинструментов 4 в балласт. При этом балласту на всей длине обрабатываемого участка (длина участка соответствует длине агрегата 3 для уплотнения балласта) рельсового пути сообщается равномерное одновременное воздействие от виброинструментов 4 и рельсошпальной решетки 8. На балласт передаются вибрационные колебания в горизонтальной плоскости от лопаток 5 виброинструмента 4, а также вибрационные колебания и силовое обжатие в вертикальной плоскости от трамбующих плит 6 принудительно заглубляемых в балласт виброинструментов 4. Одновременно балласту сообщается вибрационное воздействие и от рельсошпальной решетки 8, которая при работе виброинструментов 4 также начинает вибрировать. Так как вес агрегата 3, несущего виброинструменты 4, составляет значительную величину, то очевидно, что рельсошпальной решетке 8 сообщается интенсивное вибрационное воздействие. Под одновременным и равномерным вдоль всей длины участка воздействием виброинструментов 4 и рельсошпальной решетки 8 происходит настолько мощное уплотнение балласта по всему объему балластной призмы на всей длине обрабатываемого участка рельсового пути, которое позволяет отказаться от повторного уплотнения балласта при помощи обычно устанавливаемого на шпалоподбивочной машине отдельного агрегата для стабилизации пути. В условиях обработки особо тяжелого балласта для проведения качественного уплотнения на раму агрегата 3 сверху может быть оказано дополнительное вертикальное усилие от привода 10, предназначенного для подъема/опускания агрегата 3. Это позволяет к вибрационному воздействию на балласт рельсошпальной решетки 8, обусловленному собственным весом агрегата 3, дополнительно добавить силовое вертикальное воздействие. Дополнительную вибрацию рельсошпальной решетки 8 как в горизонтальной, так и в вертикальной плоскости могут обеспечить вибробойки 9.

Работа машины в соответствии со вторым вариантом выполнения машины аналогична работе машины в соответствии с первым вариантом. Отличие заключается в том, что вибрацию рельсошпальной решетки 8 как в вертикальной, так и в горизонтальной плоскости в этом случае обеспечивают вибробойки 9, которые так же, как и агрегат 3 для уплотнения балласта при достижении места проведения работ опускаются при помощи соответствующих приводов из транспортного положения в рабочее, при котором вибробойки 9 вызывают вибрацию рельсошпальной решетки 8, а виброинтструменты 4 воздействуют вибрационными колебаниями в горизонтальной плоскости и вибрационными колебаниями и силовым обжатием в вертикальной плоскости.

При этом как для первого, так и для второго варианта выполнения машины, из-за того, что уплотнение выполняется сразу на участке большой протяженности при помощи одного агрегата для уплотнения балласта посредством интенсивного и равномерного воздействия на балласт по всей длине обрабатываемого участка рельсового пути за счет одновременности и симметричности наложения силового поля от рельсошпальной решетки на силовые поля от виброинструментов, наряду с высоким качеством уплотнения балласта обеспечивается и повышение производительности при уменьшении затрат рабочего времени и средств на проведение процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОРРЕКТИРОВКИ ПОЛОЖЕНИЯ РЕЛЬСОВОГО ПУТИ | 2013 |

|

RU2547108C1 |

| МАШИНА ДЛЯ ПУТЕВЫХ РАБОТ | 2008 |

|

RU2379401C1 |

| Способ управления процессом уплотнения балластного слоя рельсового пути | 2021 |

|

RU2765725C1 |

| УПЛОТНИТЕЛЬНО-ПОДБИВОЧНЫЙ АГРЕГАТ | 2008 |

|

RU2382133C1 |

| УПЛОТНИТЕЛЬНО-ПОДБИВОЧНЫЙ АГРЕГАТ | 2009 |

|

RU2418905C1 |

| СПОСОБ СТАБИЛИЗАЦИИ РЕЛЬСОВОГО ПУТИ | 2010 |

|

RU2427682C1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ УПЛОТНЕНИЯ БАЛЛАСТА РЕЛЬСОВОГО ПУТИ | 2010 |

|

RU2435897C1 |

| СПОСОБ УПЛОТНЕНИЯ СЫПУЧЕЙ СРЕДЫ | 2010 |

|

RU2435896C1 |

| Способ уплотнения балласта железнодорожного пути | 2018 |

|

RU2676253C1 |

| СПОСОБ УПЛОТНЕНИЯ СЫПУЧЕЙ СРЕДЫ | 2009 |

|

RU2385375C1 |

Группа изобретений относится к области путевых работ и может быть использована при строительстве и ремонте рельсового пути. Уплотнение осуществляют путем последовательной обработки участков балласта вдоль рельсового пути посредством одновременного воздействия на балласт участка виброинструментами и рельсошпальной решеткой. Интенсивность и равномерность воздействия на балласт обеспечивается за счет одновременности и симметричности наложения силового поля от рельсошпальной решетки на силовые поля от виброинструментов. Машина для уплотнения балласта рельсового пути содержит опирающуюся на ходовые тележки машинную раму и агрегат для уплотнения балласта, имеющий погружаемые в балласт с помощью привода подачи на глубину виброинструменты. Виброинструменты представляют собой стержни с нижним концом в виде уплотнительной лопатки, над которой на стержне закреплена трамбующая плита. Лопатка имеет возможность совершать от привода вибрационные колебания в горизонтальной плоскости, а трамбующая плита - вибрационные колебания и силовое обжатие в вертикальной плоскости. В первом варианте рама агрегата для уплотнения балласта снабжена опорами, выполненными с возможностью их взаимодействия с рельсами, а, по крайней мере, часть виброинструментов агрегата в направлении вдоль машинной рамы расположена между этими опорами. Во втором варианте машина дополнительно снабжена выполненными с возможностью взаимодействия с рельсами вибробойками, которые смонтированы на машинной раме в направлении вдоль ее длины перед и позади агрегата для уплотнения балласта. Техническим результатом является обеспечение интенсивного и равномерного воздействия на балласт по всей длине обрабатываемого участка рельсового пути за счет одновременности и симметричности наложения силового поля от рельсошпальной решетки на силовое поле от виброинструментов. 3 н. и 8 з.п. ф-лы, 6 ил.

| ГУЛЕНКО Н.Н., ФОМИН В.В | |||

| Механизация и автоматизация путевых работ за рубежом | |||

| - М.: Транспорт, с.54-58 | |||

| Подбивочный блок шпалоподбивочной машины | 1978 |

|

SU751876A1 |

| FR 2862992 A, 03.06.2005 | |||

| АНТЕННА ГРАВИТАЦИОННАЯ | 1997 |

|

RU2130626C1 |

| Устройство для сопряжения @ датчиков с ЭВМ | 1986 |

|

SU1387003A2 |

Авторы

Даты

2008-12-27—Публикация

2007-09-18—Подача