Изобретение относится к машиностроению и может быть использовано для соединения деталей, работающих в условиях воздействия высоких температур и вибраций и расположенных, преимущественно, в труднодоступных для технического обслуживания местах, например внутри каталитических реакторов для переработки нефтепродуктов.

Известен клин для соединения деталей, выполненный в виде металлической пластины призматической формы с двумя наклонными рабочими плоскостями (RU патент №2284960, МПК В66С 23/28, F16В 2/14).

Известно также клиновое соединение (RU патент №2216656 МПК F16В 2/14), в состав которого входит клин призматической формы с рабочими поверхностями и имеющий средство фиксации в виде гайки, установленной на резьбовом хвостовике клина, расположенном на торце со стороны его меньшего конца.

В качестве прототипа выбран клин, входящий в состав клинового соединения пакета деталей (RU патент №2011039, МПК F16В 2/14), включающий «тело», которое выполнено в виде металлической пластины призматической формы, имеющей две рабочие поверхности, сходящиеся под острым углом, две боковые поверхности в форме прямоугольных трапеций, два основания в форме подобных прямоугольников, расположенных в параллельных плоскостях, и средство фиксации.

Недостатком прототипа является сложность конструкции, заключающаяся в необходимости использования совместно с собственно клином нескольких дополнительных деталей, и повышенная трудоемкость работ, выполняемых при сборке-разборке и техническом обслуживании соединений, особенно в ограниченных пространствах, например внутри корпусов каталитических реакторов для переработки нефтепродуктов.

Задачей изобретения является упрощение конструкции клина, повышение надежности соединения деталей, работающих в процессе эксплуатации в условиях воздействия на них высоких температур и вибраций, а также снижение трудоемкости монтажа-демонтажа, особенно при техническом обслуживании соединений, в ограниченных пространствах корпусов реакторов и загазованной атмосферы.

Поставленная задача решается тем, что в «теле» клина, которое выполнено в виде металлической пластины призматической формы, имеющей две рабочие поверхности, сходящиеся под острым углом, две боковые поверхности в форме прямоугольных трапеций, основания в форме подобных прямоугольников, расположенных в параллельных плоскостях, и средство фиксации, выполнена продольная прорезь, разделяющая ее рабочие поверхности на два лепестка, отгибаемых после расклинивания пакета соединяемых деталей, при этом один из лепестков выполнен короче другого.

Кроме того, на лепестках выполнены заходные фаски: на лепестке меньшей длины - на наружной боковой поверхности, а на лепестке большей длины - на рабочих поверхностях.

Кроме того, в зоне расположения большего основания, перпендикулярно боковой поверхности пластины, выполнено отверстие.

Отличительными признаками изобретения являются его конструктивные особенности, а именно:

- в пластине выполнена продольная прорезь, разделяющая рабочие поверхности на два лепестка;

- лепестки выполнены различной длины;

- на лепестках выполнены заходные фаски, а именно на лепестке меньшей длины - на наружной боковой поверхности, а на лепестке большей длины - на рабочих поверхностях;

- в зоне расположения большего основания, перпендикулярно боковой поверхности пластины, выполнено отверстие.

Совокупность отличительных признаков обеспечивает решение поставленной задачи.

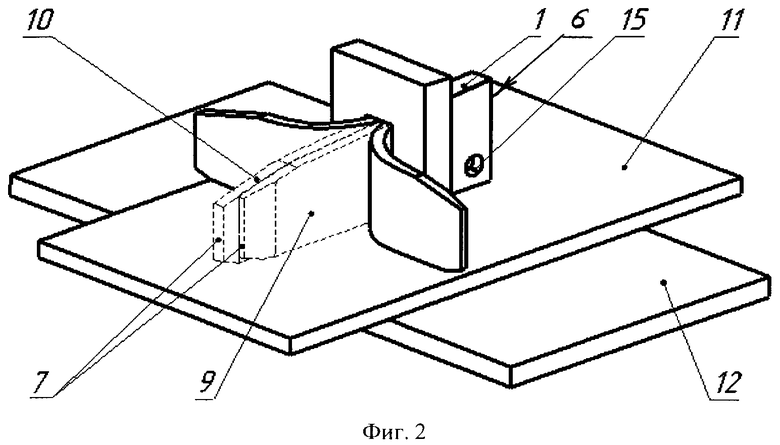

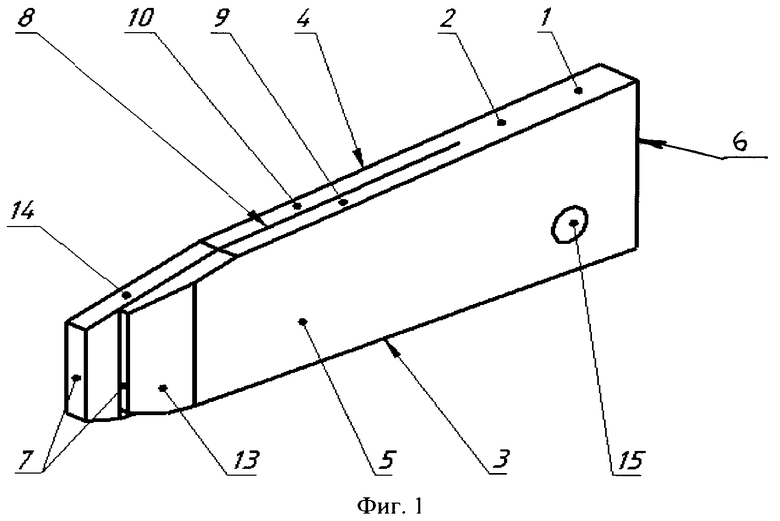

Сущность изобретения поясняется чертежами, где на фиг.1 показан общий вид клина, а на фиг.2 - клиновое соединение деталей.

Клин для соединения деталей изготовлен из металлической пластины призматической формы, «тело» 1 которой имеет две рабочие поверхности 2 и 3, сходящиеся под острым углом, две боковые поверхности 4 и 5 в форме прямоугольных трапеций и основания 6 и 7 в форме подобных прямоугольников, расположенных в параллельных плоскостях. Размеры одного основания 6 превышают размеры другого основания 7. На рабочих плоскостях со стороны меньшего основания 7 сделана продольная прорезь 8, разделяющая рабочие поверхности на два лепестка 9 и 10. Длина клина превышает толщину соединяемых деталей на величину, равную или превышающую длину лепестков 9 и 10, при этом длина лепестка 9 короче длины лепестка 10. На наружной боковой поверхности 4 лепестка 9 выполнена заходная фаска 13, а на лепестке 10 заходная фаска 14 выполнена на рабочей поверхности 2. С противоположной стороны клина, в районе основания 6, в «теле» 1 перпендикулярно боковым поверхностям 4 и 5 выполнено сквозное отверстие 15. Само «тело» 1 может быть изготовлено как из цельной (толстой) заготовки, так и из двух более тонких пластин металла (из листа). При этом лепестки 9 и 10 в «теле» 1, изготовленном из толстой заготовки, выполняют путем продольной разрезки его рабочих поверхностей каким-либо инструментом, например фрезой. Затем производят укорочение одного из лепестков 9 и фрезеровку заходной фаски 13. При изготовлении «тела» 1 из листа сначала изготавливаются лепестки 9 и 10, в том числе фаски 13, 14 и отверстие 15, а затем производится соединение их сваркой по стороне основания 10. Следует отметить, что выполнение на лепестках 9 и 10 фасок 13 и 14 позволяет ускорить время установки клина в совмещенные отверстия соединяемых деталей 11 и 12. Лепестки 9 и 10 предназначены для надежной фиксации этих деталей после сборки путем их отгибания, при этом выполнение одного из лепестков (лепестке 9) короче другого (лепесток 10) позволяет сократить номенклатуру инструмента, необходимого для сборки. Отверстие 14 предназначено, во-первых, для удобства доставки клиньев в зону сборки соединения деталей 11 и 12, а во-вторых, для удобства снятия клиньев при демонтаже соединения во время технического обслуживания в процессе эксплуатации.

Последовательность работ при сборке и разборке клинового соединения деталей

При сборке клинового соединения деталей 11 и 12 сначала совмещают пазы, после чего в совмещенный паз вставляют «тело» 1 клина, заклинивают его молотком, ударяя по поверхности основания 6, и затем фиксируют клин, отгибая тем же молотком сначала лепесток 10 большей длины, а затем короткий лепесток 9. На этом сборка соединения деталей 11 и 12 заканчивается. Разборка соединения производится в обратном порядке: сначала отгибают лепестки 9 и 10 от поверхности детали 12, а затем выбивают «тело» 1 клина из паза соединенных деталей 11 и 12, ударяя по поверхности основания 7. В отверстие 15 освободившегося клина вставляют нить из проволоки или веревки, на эту нить нанизывают другие освободившиеся клинья и затем удаляют всю связку с рабочего места.

Предложенный клин для соединения деталей прост в изготовлении, технологичен при сборке в условиях ограниченного пространства и надежен в эксплуатации. Опытный образец предложения апробирован на предприятии при сборке клиновых соединений внутренних устройств каталитических реакторов для переработки нефтепродуктов. При этом для сборки клинового соединения требуется использовать минимум инструмента - только молоток. Таким образом, предложенная конструкция клина позволяет улучшить технологичность изготовления, снизить трудоемкость изготовления и трудозатраты сборки клинового соединения деталей, особенно в условиях ограниченного пространства. А это в свою очередь позволяет сократить время нахождения рабочих-сборщиков внутри каталитического реактора, что особенно важно при выполнении ремонтных работ и работ по техническому обслуживанию реактора, атмосфера которого, как правило, загазована продуктами переработки нефтепродуктов и загрязнена окалиной, т.к. сокращение времени благоприятствует сохранению здоровья рабочих. Предложение рекомендовано к внедрению.

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНЫЙ ШПИНГАЛЕТ ДЛЯ РАСПАШНЫХ ДВЕРЕЙ ИЗ АЛЮМИНИЕВОГО И ПОЛИВИНИЛХЛОРИДНОГО ПРОФИЛЕЙ | 2014 |

|

RU2546496C1 |

| ГАЗОВЫЙ ЛАЗЕР С ВЧ-ВОЗБУЖДЕНИЕМ | 2007 |

|

RU2334324C1 |

| ГАЗОВЫЙ ЛАЗЕР С ВЧ-ВОЗБУЖДЕНИЕМ | 2007 |

|

RU2330362C1 |

| КАБЕЛЬНЫЙ ВВОД, УПЛОТНИТЕЛЬНЫЙ МОДУЛЬ КАБЕЛЬНОГО ВВОДА И КОМПРЕССИОННЫЙ БЛОК КАБЕЛЬНОГО ВВОДА | 2014 |

|

RU2551891C1 |

| КАБЕЛЬНЫЙ ВВОД, УПЛОТНИТЕЛЬНЫЙ МОДУЛЬ КАБЕЛЬНОГО ВВОДА И КОМПРЕССИОННЫЙ БЛОК КАБЕЛЬНОГО ВВОДА | 2014 |

|

RU2715563C1 |

| МОНТАЖНЫЙ ИНСТРУМЕНТ ДЛЯ АВТОМАТИЗИРОВАННОЙ СБОРКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 2008 |

|

RU2387533C1 |

| ДАТЧИК ПОЖАРНЫЙ | 2005 |

|

RU2285297C1 |

| КЛИНОВОЙ РЕМЕНЬ И СПОСОБ ЕГО СБОРКИ | 1998 |

|

RU2138151C1 |

| ВИНТ И УСТРОЙСТВО ДЛЯ ЕГО УДЕРЖИВАНИЯ И ЗАВИНЧИВАНИЯ | 2006 |

|

RU2313008C1 |

| СТЫК РАМНЫХ КОНСТРУКЦИЙ | 1998 |

|

RU2140023C1 |

Изобретение относится к машиностроению и может быть использовано для соединения пакета деталей, работающих в условиях воздействия высоких температур и вибраций и расположенных, преимущественно, в труднодоступных для технического обслуживания местах, например внутри каталитических реакторов для переработки нефтепродуктов, и направлено на повышение надежности соединения пакета деталей и снижение трудоемкости сборки-разборки клинового соединения. Клин для соединения деталей включает «тело», выполненное в виде металлической пластины призматической формы, имеющей две рабочие поверхности, сходящиеся под острым углом, две боковые поверхности в форме прямоугольных трапеций, основания в форме подобных прямоугольников, расположенных в параллельных плоскостях, и средство фиксации. В «теле» пластины выполнена продольная прорезь, разделяющая ее рабочие поверхности на два лепестка, отгибаемых после расклинивания пакета соединяемых деталей, при этом один из лепестков выполнен короче другого. 2 з.п. ф-лы, 2 ил.

1. Клин для соединения деталей, включающий «тело», выполненное в виде металлической пластины призматической формы, имеющей две рабочие поверхности, сходящиеся под острым углом, две боковые поверхности в форме прямоугольных трапеций, основания в форме подобных прямоугольников, расположенных в параллельных плоскостях, и средство фиксации, отличающийся тем, что в «теле» пластины выполнена продольная прорезь, разделяющая ее рабочие поверхности на два лепестка, отгибаемых после расклинивания пакета соединяемых деталей, при этом один из лепестков выполнен короче другого.

2. Клин для соединения деталей по п.1, отличающийся тем, что на лепестках, выполнены заходные фаски: на лепестке меньшей длины - на наружной боковой поверхности, а на лепестке большей длины - на рабочих поверхностях.

3. Клин для соединения деталей по п.1 и 2, отличающийся тем, в зоне расположения большего основания, перпендикулярно боковой поверхности пластины, выполнено отверстие.

| КЛИНОВОЕ СОЕДИНЕНИЕ | 1991 |

|

RU2011039C1 |

| МАШИНА ДЛЯ НАНЕСЕНИЯ ТРАФАРЕТНОГО РИСУНКА НА МЕХОВЫЕ ШКУРЫ ИЛИ ИЗДЕЛИЯ | 0 |

|

SU221656A1 |

| US 5388943 A, 14.02.1995 | |||

| РАБОЧЕЕ ОБОРУДОВАНИЕ ГИДРАВЛИЧЕСКОГО ЭКСКАВАТОРА | 1997 |

|

RU2122073C1 |

Авторы

Даты

2014-05-27—Публикация

2013-04-09—Подача