Изобретение относится к квантовой электронике и может быть использовано при производстве СО2-лазеров, возбуждаемых высокочастотным полем.

Известен СО2-лазер с ВЧ-возбуждением, содержащий цилиндрический корпус, в котором расположена разрядная структура, образованная двумя протяженными ВЧ-электродами, выполненными в виде пластин. ВЧ-электроды изолированы друг от друга набором диэлектрических проставок, которые с помощью болтов прикручены к боковым поверхностям ВЧ электродов. На один электрод подается ВЧ-энергия, другой заземлен через два специальных крепежных штыря. Т.е. разрядная структура держится на двух штырях, один из которых торцом жестко прикручен к фланцу, на котором находится оптический элемент, а другой свободно входит в противоположный фланец со вторым оптическим элементом (см. пат. США №5140606, кл. 372/64, опубл. 1992 г.).

Данная конструкция лазера имеет низкую надежность при механических воздействиях. Это объясняется тем, что она представляет собой балку с жестким закреплением одного конца и свободным закреплением второго в продольном направлении и является неустойчивой к поперечному изгибу и изгибающим колебаниям, особенно в области промышленных частот 50-200 Гц. Взаимная фиксация верхнего и нижнего (заземленного) ВЧ электродов с помощью набора диэлектрических проставок не обеспечивает жесткого закрепления структуры в поперечном (горизонтальном) направлении.

Кроме того, наличие большого количества деталей крепления, определяющих геометрию разрядного канала и взаимное положение элементов оптического резонатора, требует прецизионной точности изготовления деталей, что приводит к значительному усложнению конструкции излучателя.

И, наконец, наличие такого количества крепежных соединений внутри герметизированного корпуса излучателя предъявляет повышенные требования к их обезгаживанию и может влиять в последующем на долговечность излучателя в целом.

Известна конструкция СО2-лазера с ВЧ-возбуждением, содержащая прямоугольный корпус с расположенной внутри разрядной структурой, образованной изолированными от корпуса ВЧ-электродами. Разрядный канал сформирован четырьмя протяженными выступами ВЧ-электродов, расположенными относительно друг друга с фиксированными зазорами в пределах 0,001-0,01 дюйма (0,0254-0,254 мм). Изолирование самих ВЧ-электродов от заземленного корпуса осуществляется с помощью многочисленных малогабаритных проставок, позволяющих выдерживать зазор ≈0,1 дюйма. Такой зазор не позволяет возникнуть плазме газового разряда между изолированным ВЧ-электродом и корпусом (см. пат. США №5953360, кл. 372/87, опубл. 14.09.1999 г.).

Недостатком известной конструкции является низкая надежность при механических воздействиях. Это объясняется следующим: каждый изолированный электрод, на который подается ВЧ-энергия, по форме выполнен в виде вытянутой пластины, которая с одной стороны зафиксирована латунными шариками и самим ВЧ-вводом, а с другой стороны «висит», образуя с двумя другими электродами разрядный канал. При механических воздействиях эти электроды склонны к резонансным изгибающим колебаниям в области промышленных частот (50-200 Гц), что может привести к смещению многочисленных диэлектрических проставок и, соответственно, к изменению зазоров не только в апертуре разрядного канала, но и изолирующих зазоров.

Другим недостатком известной конструкции является не эффективное охлаждение. Это объясняется тем, что обязательное наличие гарантированного (0,001-0,002 дюйма) зазора между электродами и корпусом резко снижает эффективность теплоотвода, так как исключает прямой кондуктивный путь теплопередачи. Вследствие этого происходит перегрев рабочей смеси и снижение мощности излучения. Подобные конструкции работоспособны только при небольших удельных энерговложениях и увеличенных поперечных размерах разрядного канала. Наличие боковых зазоров в углах разрядного канала и возможность конвективного теплообмена при низких давлениях рабочей смеси малоэффективно. Все это снижает КПД лазера.

Рассматриваемые недостатки конструкции делают неоправданным ее усложнение и снижают эффект применения прогрессивной технологии цельнотянутых электродов и корпусных деталей.

Наиболее близким устройством к заявляемому изобретению является газовый лазер с ВЧ-возбуждением, содержащий два разрядных канала прямоугольного сечения, каждый из которых образован ВЧ-электродом, дополнительным заземленным электродом и диэлектрическими элементами, изолирующими каждый ВЧ-электрод от заземленного электрода. Каждый ВЧ-электрод имеет два прямоугольных выступа, которые входят в пазы диэлектрических элементов, контактирующих с заземленным электродом. Т.о. сформированы верхняя и нижняя разрядные структуры. Заземленный электрод, несущий элементы верхней и нижней разрядной структуры, контактирует с корпусом, на который отводится тепло, выделяемое разрядными структурами. Верхняя и нижняя разрядная структура в горизонтальной плоскости стягиваются несколькими пружинами, установленными в пазах заземленного электрода (см. пат. РФ №2065238, кл. Н01S 3/03, опубл. 10.08.1996 г. - прототип).

Недостатком известного лазера является то, что конструкция дополнительного заземленного электрода и разрядной структуры в целом не обеспечивает надежного теплового контакта между: диэлектрическими пластинами и дополнительным заземленным электродом, диэлектрическими пластинами и ВЧ-электродом. Так как прижимные пружины действуют только в одном направлении, а не по всей длине дополнительного электрода, в перпендикулярном направлении прижим отсутствует, в результате ухудшается теплопередача от «горячих» ВЧ-электродов на корпус. Кроме того, при таком способе сборки разрядной структуры не обеспечено равномерное прилегание всех трех контактирующих с дополнительным заземленным электродом граней каждой из четырех диэлектрических пластин. Это вызвано неизбежным разбросом поперечных размеров ВЧ-электрода (в т.ч. выступов) и дополнительного электрода. Предлагаемый способ прижима в этом случае вызывает вращающий «опрокидывающий» момент, т.е. диэлектрическую пластину начинает «отрывать» от горизонтальной поверхности дополнительного электрода. Этот эффект усугубляется при воздействии на излучатель механических нагрузок, особенно большая вероятность «оторваться» от дополнительного заземленного электрода у нижней разрядной структуры, где добавляется масса деталей, образующих разрядную структуру. Ухудшение теплоотвода вследствие отслоения деталей разрядной структуры приводит к рассогласованию излучателя и источника питания из-за изменения емкости структуры, вызывает рост температуры ВЧ-электродов, рабочей смеси и приводит к снижению мощности излучения и КПД лазера.

Необходимость изготовления прецизионных пазов в керамических пластинах изолятора и соответствующих выступов в ВЧ-электродах, а также последующего совмещения - сборки с минимальными зазорами значительно усложняет технологию изготовления излучателя и требует дорогостоящей оснастки и оборудования.

Задача изобретения - увеличение КПД и надежности лазера при механических воздействиях.

Технический результат может быть получен за счет выполнения изолированного ВЧ-электрода из трех составных частей: средней и двух боковых - в виде клиньев призматической формы и заземленных ВЧ-электродов в виде сегментов, обеспечивающих устранение зазоров и плотное прилегание элементов разрядной структуры при сборке и эксплуатации, что обеспечивает эффективное охлаждение разрядных каналов лазера.

Указанный технический результат достигается тем, что в газовом лазере с ВЧ-возбуждением, содержащем корпус, два разрядных канала прямоугольного сечения, каждый из которых образован ВЧ-электродом, заземленным электродом и диэлектрическими элементами, изолирующими ВЧ-электрод от заземленного электрода и зеркала, ВЧ-электрод выполнен центральным и состоит из трех составных частей, средней и двух боковых, имеющих вид клина призматической формы, каждая боковая часть выполнена с внутренней и внешней рабочими поверхностями, сходящимися под углом θ, средняя часть имеет две внутренние рабочие поверхности, сходящиеся под углом 2θ, при этом ориентация углов сходящихся поверхностей средней и двух боковых частей противоположна, а корпус выполнен с цилиндрической или частично цилиндрической внутренней оболочкой, контактирующей по крайней мере с одним заземленным электродом, имеющим в поперечном сечении вид сегмента.

Кроме того, диэлектрические элементы выполнены в виде пластин или цилиндров, длина которых много меньше длины разрядного канала.

Кроме того, один из сегментных электродов составляет единое целое с корпусом.

Кроме того, в одном из сегментных электродов выполнен продольный прямоугольный паз, образующий с близлежащим разрядным каналом изолирующий объем.

А также введена система охлаждения, выполненная в виде расположенных в средней части центрального электрода двух соединенных между собой каналов охлаждения, один из которых контактирует с двумя гидротрактами притока и оттока хладагента, каждый гидротракт включает последовательно соединенные втулку-гайку, закрепленную на средней части центрального электрода, сильфон, керамический изолятор, закрепленный на корпусе лазера выжимным узлом, переходник и штуцер для подключения шлангов охлаждения.

Выполнение центрального электрода из трех составных частей в виде клиньев призматической формы и заземленных электродов в виде сегментов, имеющих контакт с цилиндрической поверхностью корпуса лазера, позволит при расклинивании средней части центрального электрода убрать все зазоры, обеспечить плотный контакт и эффективное охлаждение разрядных каналов, а также устойчивость к механическим воздействиям. Выполнение боковых частей центрального электрода с рабочими поверхностями, сходящимися под углом в два раза меньше, чем угол сходящихся рабочих поверхностей средней части центрального электрода, обеспечивает параллельность сторон разрядных каналов.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, позволил установить, что заявителем не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам заявленного изобретения, а определение из перечня выявленных аналогов прототипа позволил выявить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует требованию «новизна» по действующему законодательству.

Для проверки соответствия заявленного изобретения требованию изобретательского уровня заявитель провел дополнительный поиск известных решений, результаты которого показывают, что заявленное изобретение не следует для специалиста явным образом из известного уровня техники, поскольку не выявлены технические решения, в которых была бы повышена надежность и КПД за счет выполнения центрального ВЧ-электрода из трех составных частей в виде клина призматической формы и заземленных ВЧ-электродов, выполненных в виде сегментов.

Следовательно, заявленное изобретение соответствует требованию «изобретательский уровень» по действующему законодательству.

Изобретение поясняется чертежами.

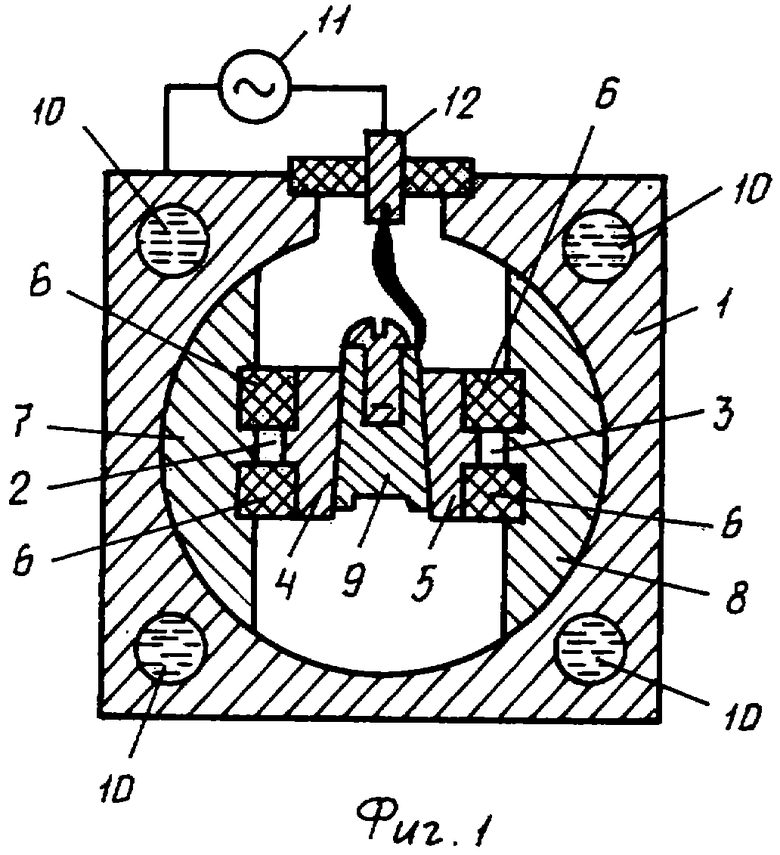

На фиг.1 показано поперечное сечение CO2-лазера с ВЧ-возбуждением.

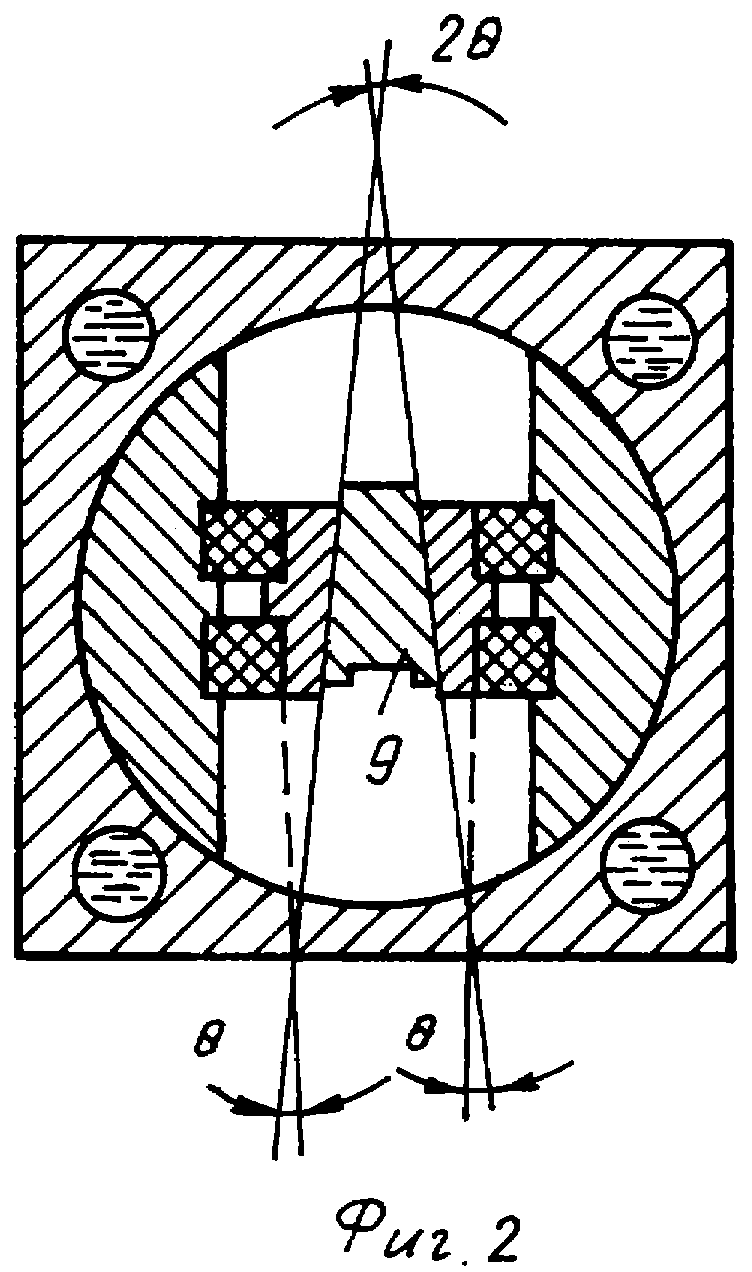

На фиг.2 показано поперечное сечение CO2-лазера и соотношение углов рабочих поверхностей трех составных частей центрального электрода.

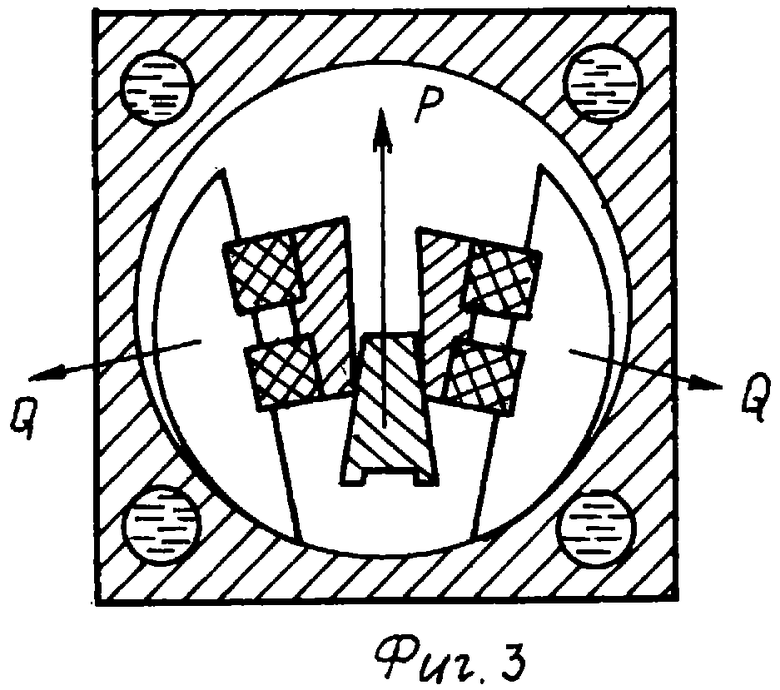

На фиг.3 показан принцип формирования разрядных структур CO2-лазера.

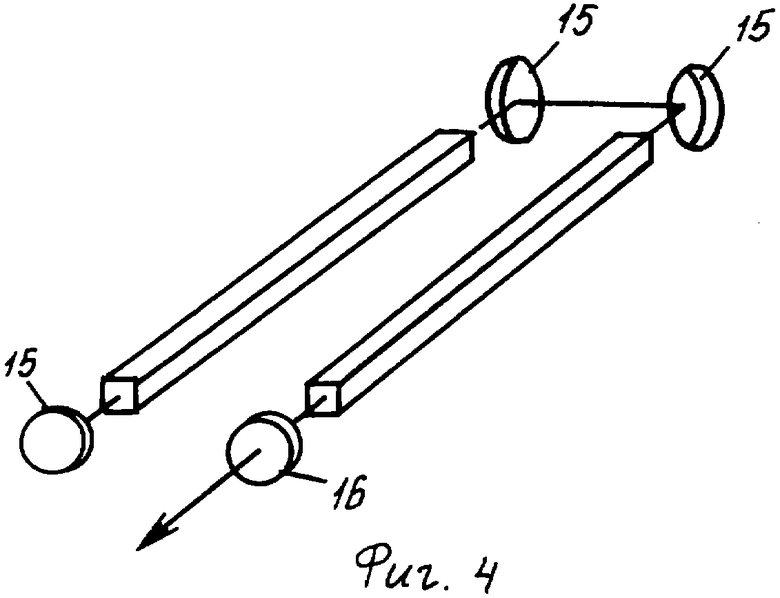

На фиг.4 показан оптический резонатор CO2-лазера.

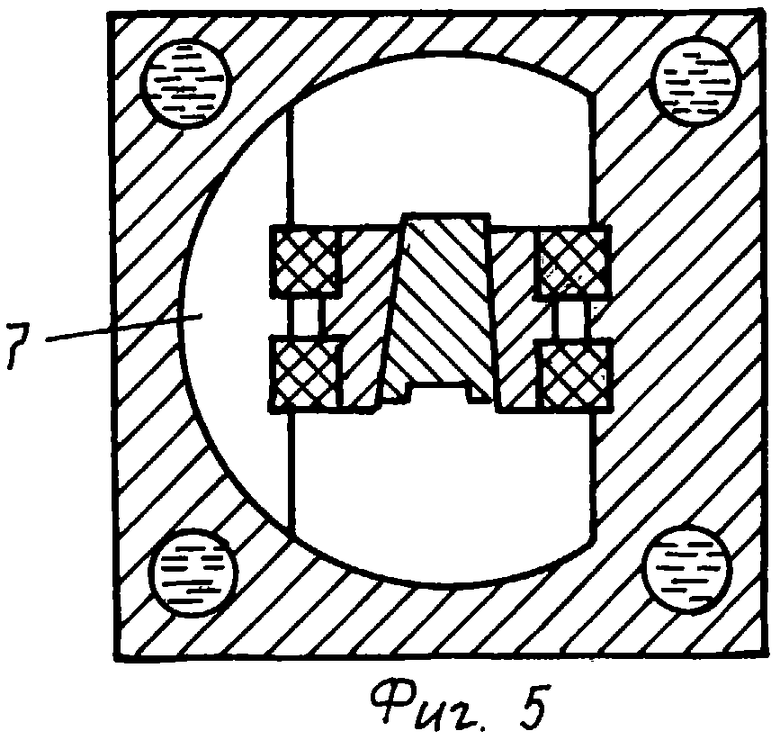

На фиг.5 показано сечение CO2-лазера по п.3 формулы.

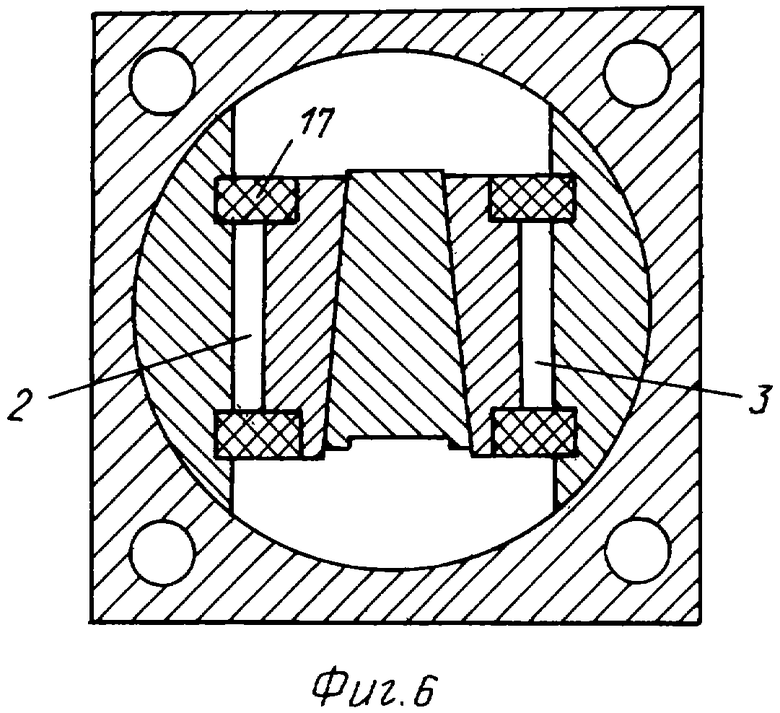

На фиг.6 показано сечение щелевого CO2-лазера и поясняет п.2 формулы.

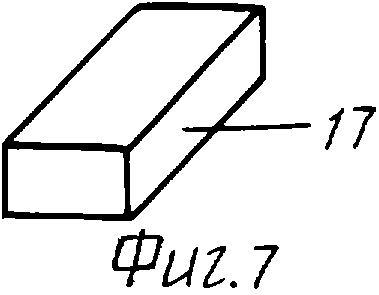

На фиг.7 показан в изометрии диэлектрический элемент в виде пластины и поясняет п.2 формулы.

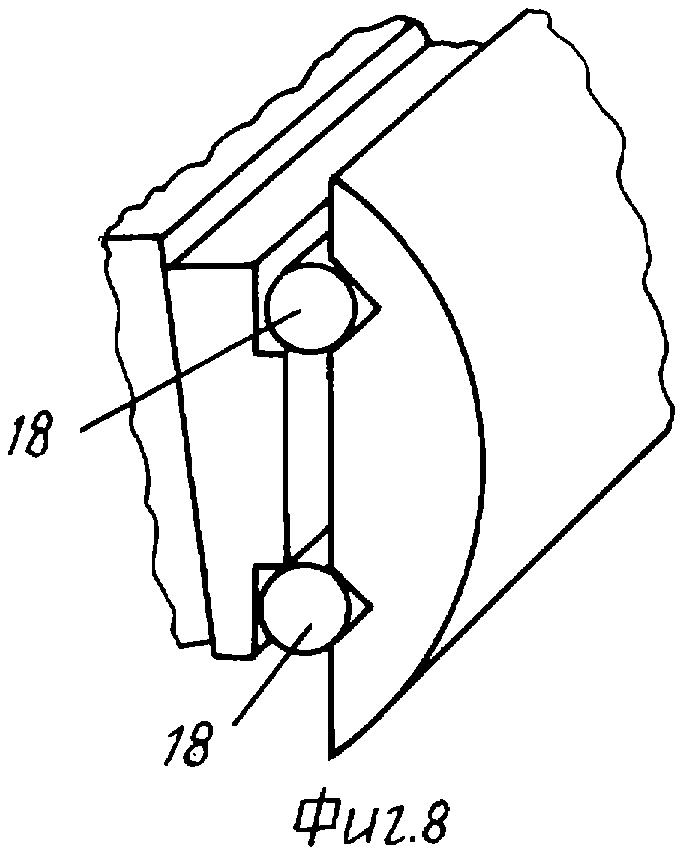

На фиг.8 показана разрядная структура в изометрии и поясняет п.2 формулы.

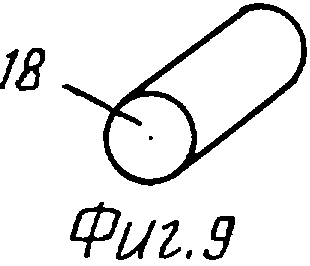

На фиг.9 показан в изометрии диэлектрический элемент в виде цилиндра и поясняет п.2 формулы.

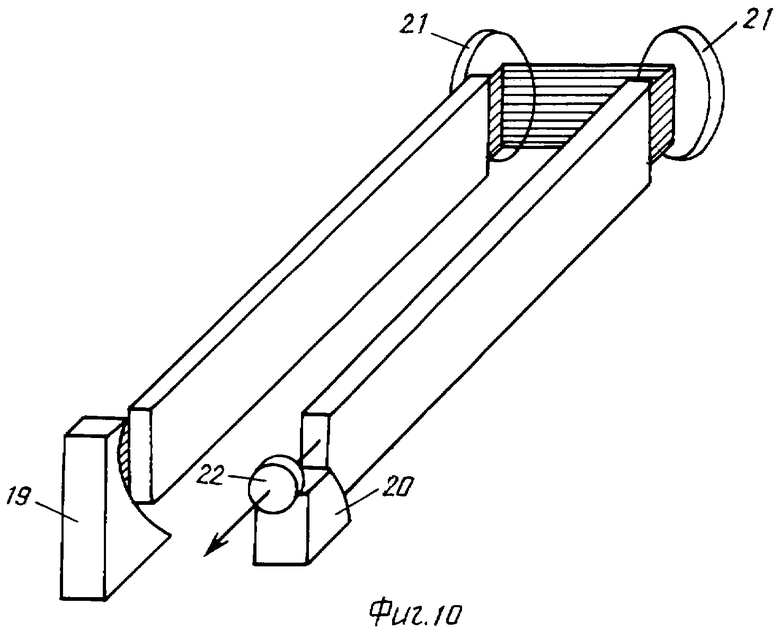

На фиг.10 показан оптический резонатор щелевого CO2-лазера.

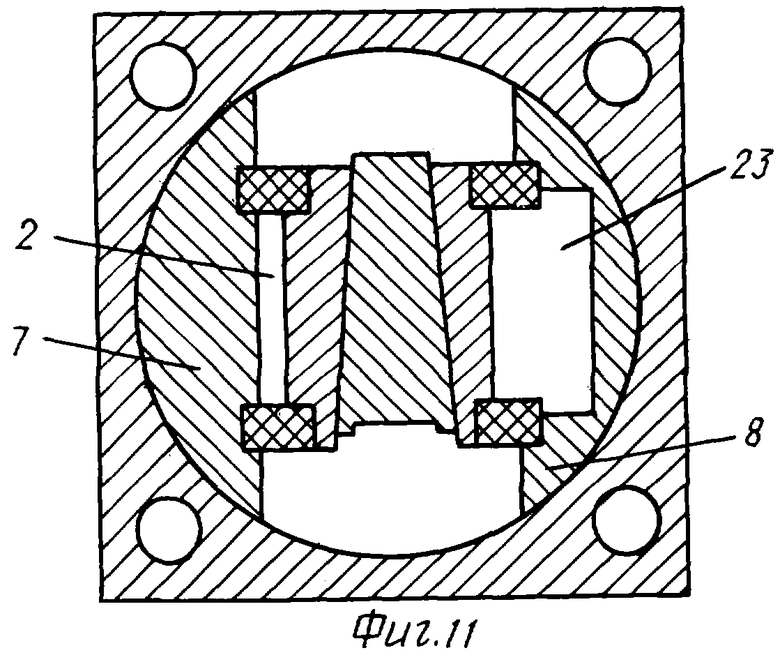

На фиг.11 показано поперечное сечение щелевого CO2-лазера и поясняет п.4 формулы.

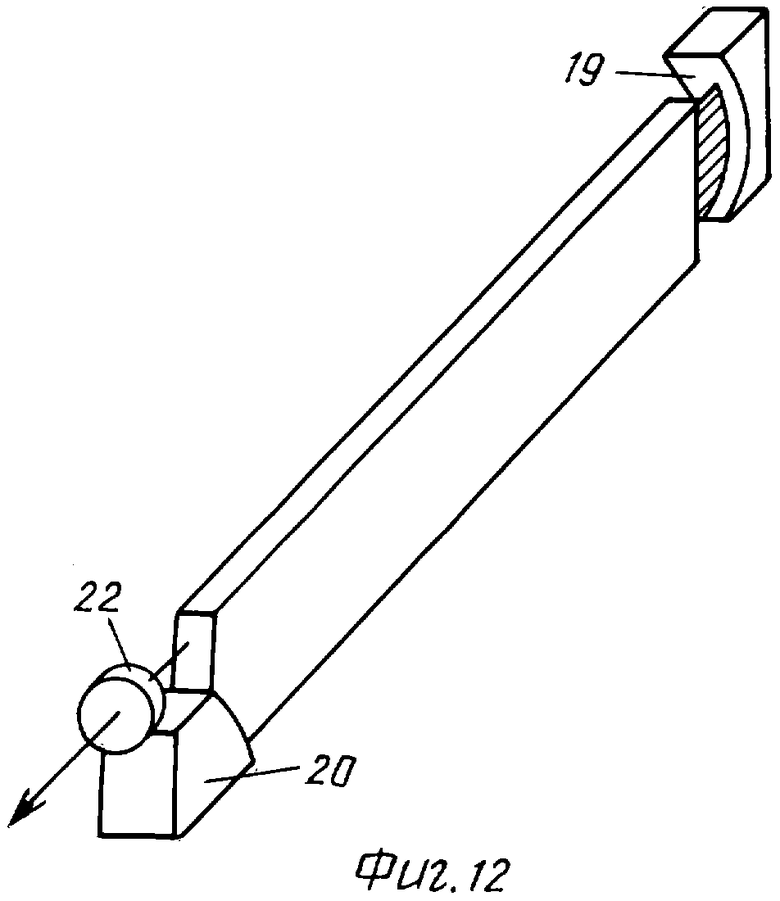

На фиг.12 показан оптический резонатор щелевого CO2-лазера и поясняет п.п.3,4 формулы.

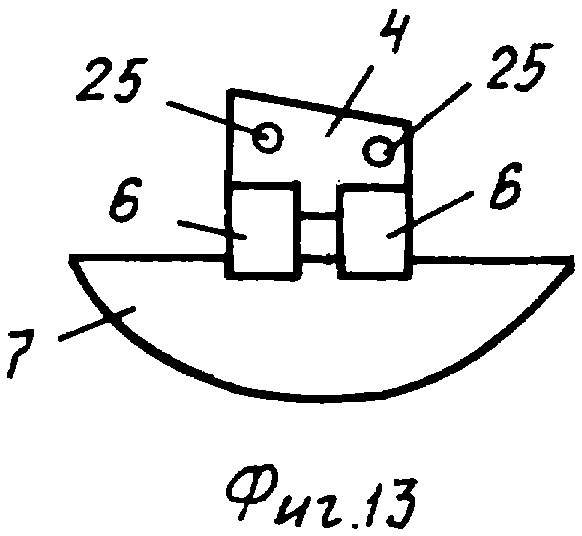

На фиг.13 показан торец разрядной структуры и технологические отверстия.

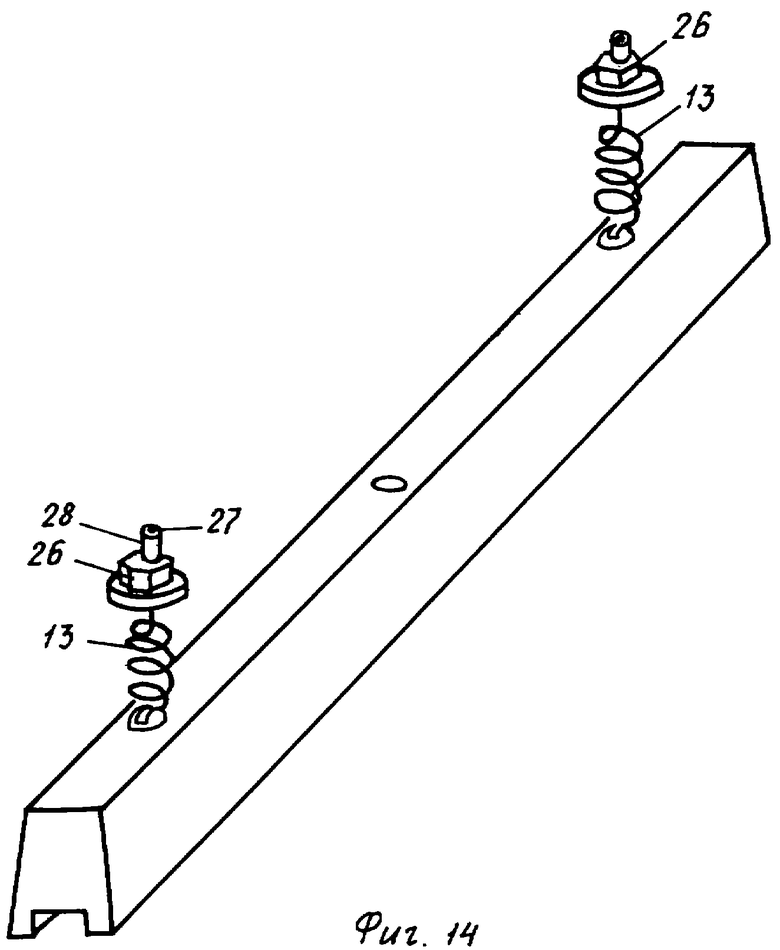

На фиг.14 показана средняя часть центрального ВЧ-электрода с установленными катушками индуктивности.

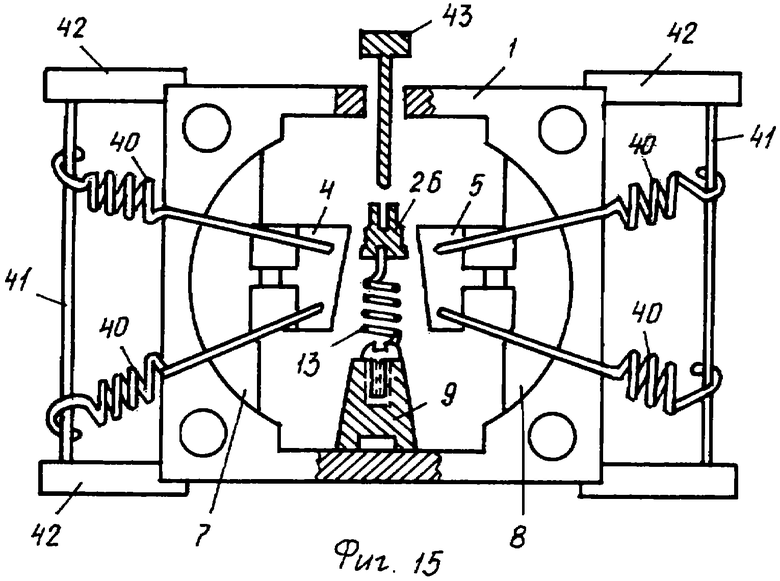

На фиг.15. показан торец лазера перед операцией расклинивания средней части центрального ВЧ-электрода.

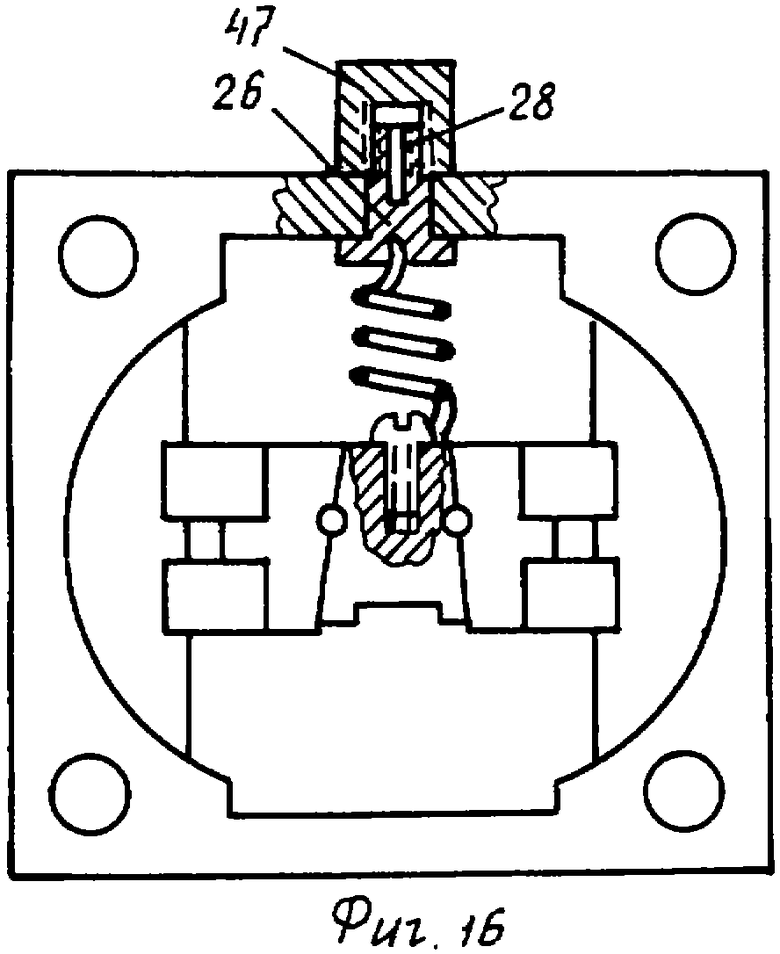

На фиг.16 показан торец лазера после расклинивания средней части центрального и перед окончательной фиксацией средней части центрального электрода.

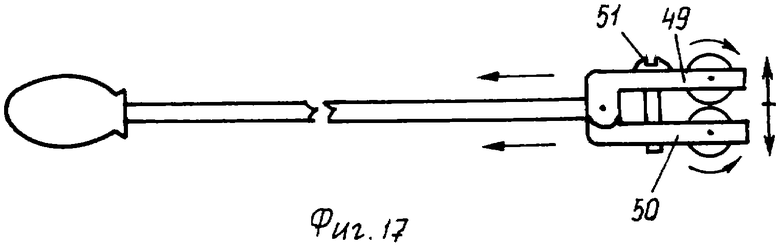

На фиг.17 показана оснастка для расклинивания средней части центрального электрода.

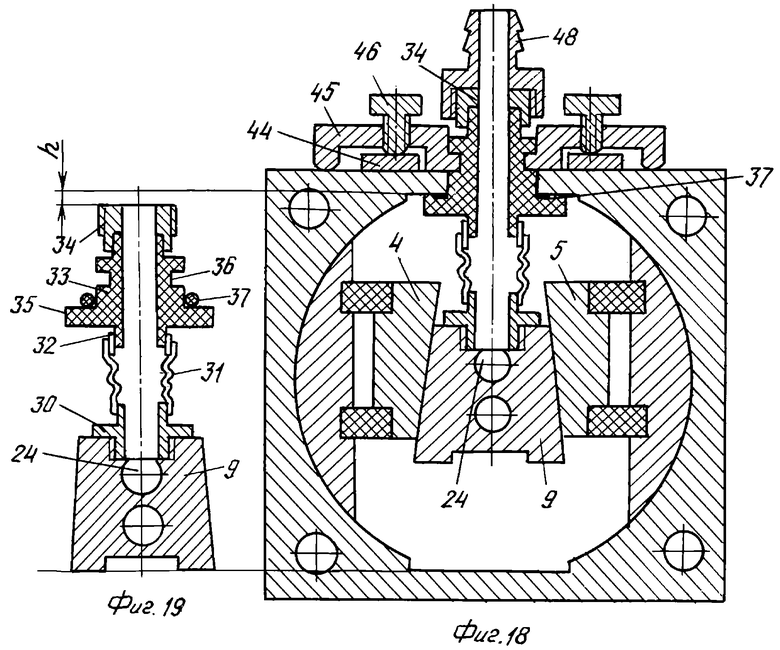

На фиг.18 показано поперечное сечение с установленной системой охлаждения центрального изолированного электрода и поясняет п.5 формулы.

На фиг.19 показан установленный на средней части центрального электрода гидротракт.

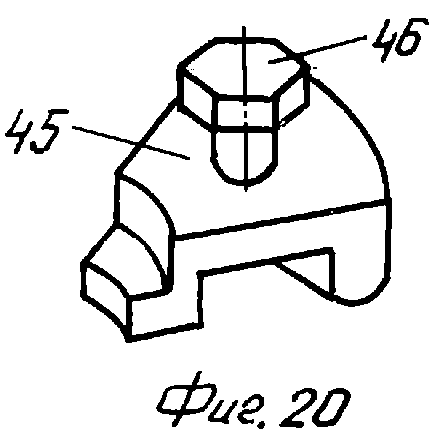

На фиг.20 показан один из рычагов выжимного узла в изометрии.

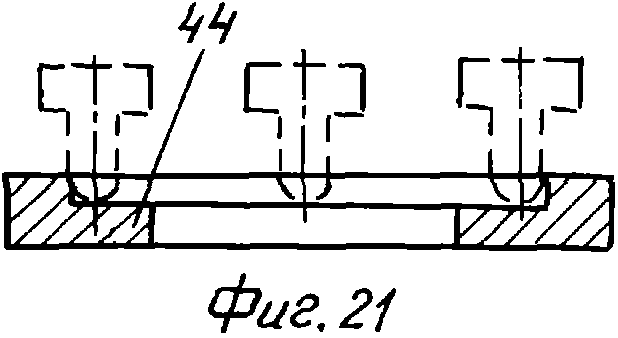

На фиг.21 показано ограничительное кольцо выжимного узла.

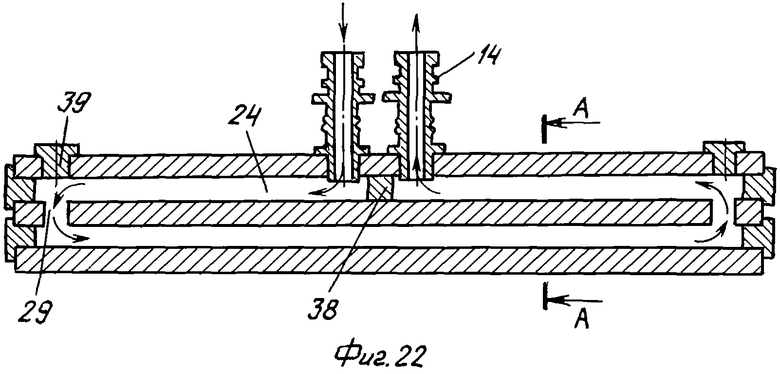

На фиг.22 показана схема охлаждения средней части центрального электрода.

CO2-лазер с ВЧ-возбуждением содержит корпус с цилиндрической оболочкой 1 фиг.1 или частично цилиндрической оболочкой фиг.5, 16, 18 заполненный рабочей смесью. Внутри корпуса расположены два разрядных канала 2, 3, каждый из которых образован боковой частью центрального электрода 4, 5, диэлектрическими элементами 6 и заземленными электродами 7, 8 выполненными в виде сегментов. Боковые части центрального электрода 4, 5 и средняя часть9 центрального электрода выполнены, в виде клиньев призматической формы фиг.1. Каналы 10, выполненные в корпусе 1, служат для отвода тепла, выделяемого разрядными каналами 2, 3.

Боковая часть 4, 5 центрального электрода выполнена с внешней и внутренней рабочими поверхностями, сходящимися под углом 9, а средняя часть 9 имеет две внутренние поверхности, сходящиеся под углом 29 фиг.2. Такое выполнение углов, а также их противоположная ориентация обеспечивают гарантированную параллельность внешних рабочих поверхностей боковых частей 4, 5, которые контактируют с диэлектрическими элементами 6 и участвуют в образовании плазмы газового разряда. Средняя часть 9 центрального ВЧ-электрода, имеющая в сечении равнобочную трапецию, несет не только расклинивающие функции на момент сборки лазера, но и другие, а именно: к ней подводится ВЧ-энергия от ВЧ-генератора 11 через ВЧ-ввод 12 фиг.1. На ней располагаются выравнивающие катушки индуктивности 13 фиг.14. На ней устанавливаются гидротракты 14 системы охлаждения центрального электрода фиг.18, 19, 22. На торцах корпуса 1 установлены герметичные фланцы (не показаны), несущие оптические элементы, которые образуют складной «П» резонатор фиг.4. Зеркала 15 - высокоотражающие, зеркало 16 - светоделительное.

В частном случае (пункт 3 формулы) один из сегментов, например 8, составляет единое целое с корпусом 1 фиг.5.

В другом частном случае (пункт 2 формулы) разрядные каналы 2, 3 фиг.6 представляют собой протяженную прямоугольную щель, т.е. щелевой лазер, в котором диэлектрические элементы выполнены в виде пластин 17 фиг.6, 7 или цилиндров 18 фиг.8, 9, длина которых много меньше длины разрядного канала.

Для щелевого лазера оптический резонатор, представленный на фиг.10, образован сферическими зеркалами 19, 20, плоскими 21. Зеркало 22 служит для вывода излучения из щелевого лазера.

В другом частном случае (пункт 4 формулы) показан щелевой лазер фиг.11, имеющий один разрядный канал 2 и прямоугольный паз 23, выполненный в сегментном электроде 8, который образует изолирующий объем 23 и в котором плазма газового разряда не образуется. В этом случае оптический резонатор представлен на фиг.12 зеркалами 19, 20, 22.

В частном случае (пункт 5 формулы) при больших тепловыделениях в разрядных каналах, например в щелевом лазере, необходимо охлаждать центральный ВЧ электрод фиг.18, 19, 22, в котором выполнены каналы охлаждения 24.

Технология сборки предлагаемой конструкции лазера осуществляется следующим образом.

1. В торцах каждой боковой части 4,5 центрального электрода выполняют технологические отверстия 25 фиг.13 на небольшую глубину.

2. Собирается разрядная структура, состоящая из сегмента 7, диэлектрических изоляторов 6 и боковой части центрального электрода 4 фиг.13.

3. На верхнем основании средней части 9 центрального ВЧ электрода вертикально устанавливаются выравнивающие катушки индуктивности 13, на одном конце которых впаян специальный болт 26 фиг.14, имеющий внутреннюю 27 и внешнюю резьбу 28, а в средней части прямоугольное сечение.

4. В частном случае (п.5 формулы) устанавливается система охлаждения центрального электрода.

4.1. С торцов средней части 9 центрального электрода выполняют вертикальные не сквозные отверстия 29 фиг.22 для соединения между собой охлаждаемых каналов 24.

4.2. На верхнем основании средней части 9 центрального электрода устанавливается первый гидротракт 14 фиг.19, состоящий из последовательно соединенных втулки-гайки 30, сильфона 31, цилиндра 32, керамического изолятора 33, переходного цилиндра 34 с внешней резьбой фиг.18,19. Керамический изолятор 33 имеет шляпку 35 и паз 36. Средняя часть 9 центрального электрода с установленными на ней гидротрактами 14 должна свободно размещаться в корпусе 1 лазера, для чего необходим зазор «h» фиг.18, 19.

4.3. На поверхность шляпки 35 кладут герметик 37 - тефлоновое кольцо.

4.4. С торца охлаждаемого канала 24 закладывают перемычку 38 фиг.22.

4.5. Устанавливают второй гидротракт 14 фиг.22.

4.6. Устанавливают заглушки 39 на охлаждаемых каналах фиг.22.

5. Собранные разрядные структуры фиг.13 поочередно устанавливают в корпусе 1 и фиксируют оснастками, выполненными, например, из пружин 40 и держателей 41, 42 фиг.15.

6. Средняя часть 9 центрального электрода с расположенными на ней катушками индуктивности 13 и гидротрактами 14 вставляется в корпус 1 фиг 15.

7. Через отверстия прямоугольного сечения на поверхности корпуса 1 вставляется оснастка 43 и вкручивается во внутреннюю резьбу 27 специального болта 26, расположенного на катушке индуктивности 13 фиг.14, 15.

8. Болты 26 катушек индуктивности 13 с помощью оснасток 42 выводятся в прямоугольные отверстия. Выдвигаются также в отверстия два гидротракта 14. В этом случае средняя часть 9 центрального ВЧ-электрода встает между боковыми частями 4, 5 центрального ВЧ-электрода фиг.15.

9. Герметизируют гидротракты 14 с помощью выжимного узла, состоящего из предохранительного кольца 44, рычагов 45 и болтов 46 фиг.18, 20, 21. Вводят рычаги 45 в паз 36 керамического изолятора 33 фиг.18 и начинают равномерно затягивать болты 46 до гарантированной герметизации сопрягающихся поверхностей шляпки 35 керамического изолятора 33 и внутренней поверхности корпуса 1, осуществляемой тефлоновым кольцом 37 фиг.18. Кольцо 44 фиг.21, 18 предохраняет корпус 1 лазера от деформации и не дает возможность сдвигаться рычагам 45 при затяжке болтов 46.

10. Выкручивают оснастку 43 из болтов 26 катушек индуктивности 13 и закручивают герметизирующие колпачки 47 на внешнюю резьбу 28 болтов 26 фиг.16. Закручивают штуцеры 48 на переходные цилиндры 34 гидротрактов 14 фиг.18.

11. Снимают оснастку 40, 41, 42 с торцов разрядных структур и корпуса 1 лазера.

12. С помощью регулируемой оснастки с протяженной ручкой фиг.17 осуществляют расклинивающее действие средней части центрального ВЧ-электрода. Для этого вставляют оснастку внутрь корпуса 1 между нижним основанием средней части центрального электрода 9, в котором изначально выполнен протяженный паз, и внутренней поверхностью корпуса 1. Протаскивают оснастку через излучатель несколько раз, при этом уширяют каждый раз подвижные части оснастки 49, 50 с помощью регулировочного винта 51 до полного расклинивания средней части центрального ВЧ-электрода, других элементов структуры.

13. В стыке поверхностей каждой боковой части и средней части центрального электрода высверливают отверстия 52 на небольшую глубину фиг.16, куда впрессовывают А1 цилиндры (заклепки) или вкручивают саморезы.

14. Устанавливают и герметизируют ВЧ-ввод 12 фиг.1.

15. Устанавливают торцевые фланцы и производят юстировку зеркал резонатора.

Устройство работает следующим образом:

ВЧ-напряжение от ВЧ-генератора 11 фиг.1 подается через ВЧ-ввод 12 на центральный ВЧ-электрод на его среднюю часть 9, которая имеет плотный контакт с боковыми частями 4, 5. В результате в разрядных каналах 2, 3 зажигается разряд, а на выходе лазера появляется генерация.

В частном случае (пункты 3, 4 формулы) в лазере, где один из сегментных электродов составляет единое целое с корпусом лазера фиг.5 или, имеющем буферный объем 23 фиг.11, разряд зажигается только в канале 2 фиг.12.

Предлагаемая конструкция позволит повысить надежность лазера при механических воздействиях и КПД за счет выполнения центрального (изолированного) электрода из трех составных частей: средней и двух боковых имеющих вид клина призматической формы и двух заземленных электродов, выполненных в виде сегментов.

Расклинивающее действие средней части 9 центрального электрода при формировании структуры фиг.3 дает значительный выигрыш в силе: при малом угле и расчетном коэффициенте трения 0,1 поперечная сила Q доходит до 5Р, где Р - приложенная сила к средней части центрального электрода. Т.е. при движении средней части центрального электрода вверх боковые части, диэлектрические элементы, сегмент и корпус спрессовываются в одну монолитную, устойчивую структуру, способную выдерживать значительные механические нагрузки.

При этом существенна роль сегментов, которые за счет своей цилиндрической поверхности контактируют с цилиндрической внутренней оболочкой корпуса и при расклинивающем действии средней части центрального электрода занимают то положение, при котором отсутствуют зазоры в структуре собираемого лазера. Устранение зазоров и плотное прилегание элементов структуры способствуют эффективному охлаждению разрядных каналов, что повышает КПД лазера.

В ряде вариантов исполнения предлагаемой конструкции, например при размещении внутри корпуса выравнивающих катушек индуктивности фиг.14 или подвода хладоагента фиг.18, внутренняя оболочка корпуса может вытянуться по горизонтали или вертикали, или когда один из сегментных электродов фиг.5 составляет единое целое с корпусом, в этом случае внутренняя оболочка становится частично цилиндрической. Наличие цилиндрической внутренней оболочки корпуса в месте контакта с цилиндрической поверхностью сегментов является необходимым условием патентуемого лазера.

В частном случае, при реализации щелевого лазера фиг.6, 8, 11, 18 необходимость в использовании равных по длине разрядному каналу диэлектрических элементов отпадает и тогда используются отрезки керамических пластин фиг.7 или цилиндров фиг.9, которые располагаются с обоих торцов разрядного канала (пункт 2 формулы).

Еще одним положительным моментом предлагаемой конструкции является следующее. Прогрессивным методом в разработке и изготовлении лазеров является применение протяженных профилей из AL сплавов, изготовленных методом экструзии. Из таких профилей изготавливаются корпуса, ВЧ-электроды и т.д. Однако Al профили, полученные таким методом, имеют разброс в поперечном сечении, который зависит от многих параметров, например от соотношения компонент Al сплава, температуры окружающего воздуха, постоянства скорости вытяжки профиля и т.д. Обычно заводы изготовители дают разброс по сечению в пределах +0,5 мм. Такой разброс требует дополнительной дорогостоящей шлифовки деталей собираемого лазера. В предлагаемой конструкции на момент сборки за счет расклинивающего действия средней части центрального ВЧ-электрода и подвижки сегментов все зазоры, связанные с разбросом при изготовлении ВЧ-электродов методом экструзии, автоматически устраняются. Т.е. детали собираемой структуры «сами» выбирают технологические зазоры.

В частном случае, когда один из сегментных электродов составляет единое целое с корпусом, система расклинивания средней части центрального ВЧ-электрода и подвижка сегментов будут также работать. В этом случае роль двух сегментов будет выполнять один сегмент 7 фиг.5.

Т.о. предлагаемая конструкция позволит создать лазер, устойчивый к механическим воздействиям, с высоким КПД и упрощенной конструкцией, связанной с изготовлением ВЧ-электродов и корпуса из Al профилей, не требующих прецизионного изготовления, а также простой технической сборки.

На основании выше изложенного, заявленное изобретение соответствует требованию «промышленная применимость» по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОВЫЙ ЛАЗЕР С ВЧ-ВОЗБУЖДЕНИЕМ | 2007 |

|

RU2334324C1 |

| ВОЛНОВОДНЫЙ ДВУХКАНАЛЬНЫЙ CO-ЛАЗЕР С ВЧ ВОЗБУЖДЕНИЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2392710C1 |

| ГАЗОВЫЙ ЛАЗЕР С ВЫСОКОЧАСТОТНЫМ ВОЗБУЖДЕНИЕМ | 2006 |

|

RU2329578C1 |

| ГАЗОВЫЙ ЛАЗЕР | 1997 |

|

RU2124790C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛНОВОДНОГО ДВУХКАНАЛЬНОГО ГАЗОВОГО ЛАЗЕРА С ВЧ-ВОЗБУЖДЕНИЕМ | 2003 |

|

RU2239263C1 |

| CO ЛАЗЕР С ПОПЕРЕЧНЫМ ВОЗБУЖДЕНИЕМ | 2003 |

|

RU2244369C2 |

| ВОЛНОВОДНЫЙ CO ЛАЗЕР С ВЧ-ВОЗБУЖДЕНИЕМ | 2003 |

|

RU2237956C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ CO ЛАЗЕРА С ПОПЕРЕЧНЫМ ВОЗБУЖДЕНИЕМ | 2006 |

|

RU2316092C1 |

| ВОЛНОВОДНЫЙ CO ЛАЗЕР С ВЧ-ВОЗБУЖДЕНИЕМ | 2003 |

|

RU2244367C1 |

| ГАЗОВЫЙ ЛАЗЕР С ВОЗБУЖДЕНИЕМ ВЫСОКОЧАСТОТНЫМ РАЗРЯДОМ | 2009 |

|

RU2411619C1 |

Изобретение относится к квантовой электронике и может быть использовано при производстве СО2-лазеров, возбуждаемых высокочастотным полем. Лазер содержит корпус, два разрядных канала. Каждый канал образован ВЧ-электродом, состоящим из трех частей, средней и двух боковых. Каждая боковая часть выполнена с внутренней и внешней рабочими поверхностями, сходящимися под углом. Средняя часть имеет две внутренние рабочие поверхности, сходящиеся под углом. Ориентация углов противоположна. Корпус выполнен с цилиндрической или частично цилиндрической внутренней оболочкой, контактирующей с заземленным электродом, имеющим в поперечном сечении вид сегмента. Технический результат - увеличение КПД и надежности лазера при механических и климатических воздействиях. 4 з.п. ф-лы, 22 ил.

| ВОЛНОВОДНЫЙ СО - ЛАЗЕР С ВЫСОКОЧАСТОТНЫМ ВОЗБУЖДЕНИЕМ | 1992 |

|

RU2065238C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВОЗБУЖДЕНИЯ ВЫСОКОЧАСТОТНОГО ЭЛЕКТРИЧЕСКОГО РАЗРЯДА В ГАЗОВОМ ЛАЗЕРЕ | 1997 |

|

RU2132104C1 |

| JP 11330591, 30.11.1999 | |||

| US 5953360 A, 14.09.1999 | |||

| Устройство для очистки внутренней поверхности труб | 1982 |

|

SU1039592A1 |

Авторы

Даты

2008-07-27—Публикация

2007-02-08—Подача