Область техники

Настоящее изобретение относится к способу мониторинга и измерения толщины любых отложений материала, в особенности слоев парафина, и нарастания парафина из потока углеводородов на внутренней стенке структуры, например трубопроводов и технологического оборудования для нефти и газа.

Уровень техники

Осаждение парафинов на внутренней стенке нефтепроводов является серьезной проблемой в современной инфраструктуре добычи нефти. Когда теплая нефть течет по трубопроводу с холодными стенками, парафин выпадает в осадок и прилипает к стенкам. Это, в свою очередь, приводит к уменьшению площади поперечного сечения трубопровода, что в отсутствие необходимых контрмер приводит к потере давления и, в конце концов, к полной закупорке трубопровода.

Существующие технологии, призванные решать эту проблему путем удаления отложений, включают в себя:

внутреннюю чистку: механическое соскребание парафина со стенки трубы с равными интервалами;

химическое ингибирование: добавление химикатов, препятствующих осаждению парафинов;

прямой электрический нагрев (DEH). Электрический нагрев поддерживает трубопровод теплым (выше температуры выпадения парафинов).

Внутренняя чистка является сложной и дорогостоящей операцией. В отсутствие петли скребок необходимо вставлять под водой с использованием дистанционно управляемых аппаратов. Если отложение парафина превышает толщину, на которую рассчитан диаметр скребка, скребок может застрять в трубопроводе, что приведет к дорогостоящим работам по удалению скребка и остановке добычи.

Химическое ингибирование также дорого, и в настоящее время не существует химикатов, способных полностью удалить парафиновые отложения. Результаты такого ингибирования трудно прогнозировать, и поэтому интервалы применения и количества используемых химикатов часто бывают неоправданно большими. Кроме того, используемые химикаты считаются довольно опасными для окружающей среды, и дозировку таких химикатов следует поддерживать минимальной.

Электрический нагрев выше температуры выпадения парафинов очень дорог вследствие высокой стоимости монтажа и эксплуатации. Соответственно электрический нагрев непригоден для транспортировки на большие расстояния.

Скорость осаждения на внутренней поверхности трубопровода, пропускающего многофазный поток углеводородов, варьируется согласно нескольким параметрам, например окружающей температуре (грунта, воздуха, морской воды), температуре потока, давлению в трубопроводе, составу потока и распределению фаз в потоке. В отсутствие возможности измерять толщину отложений в трубопроводе или оборудовании вышеупомянутые меры на всякий случай применяются относительно часто во избежание серьезного нарастания отложений. Это приводит к увеличению производственных затрат и рисков, а также оказывает негативное влияние на окружающую среду.

Интервалы применения мер определяются только на основании эмпирических данных об отложениях в испытательных потоках, которые далеко не всегда ведут себя так же, как фактические потоки. Помимо того, что разные потоки на разных месторождениях ведут себя по-разному, в силу различий в вышеупомянутых параметрах флюида (температура, давление, состав, распределение фаз), эти параметры также изменяются с течением времени в одном и том же потоке. Это можно объяснить изменением свойств добываемых сырой нефти и газа, которые варьируются в коллекторе в зависимости от степени эксплуатации и от коллектора к коллектору. Кроме того, профиль или форма трубопровода или любого технологического оборудования может оказывать влияние на скорость нарастания отложений, что невозможно точно моделировать в лабораторных условиях.

Чтобы знать, когда нужно применять методы исправления (например, внутреннюю чистку, нагрев и т.д.), необходимо знать текущую толщину слоя парафина.

Известные методы для определения или измерения текущей толщины слоя парафина включают в себя использование трубных калибров (скребков), приборов импульсного давления и измерения перепада давлений (по всему трубопроводу).

Однако каждый из этих известных подходов имеет ряд недостатков. Например, скребки и приборы импульсного давления не производят непрерывного измерения и могут нарушать рабочие процедуры, а также являются дорогостоящими. Кроме того, измерение перепада давлений дает лишь общее измерение по всей длине трубы, а не в отдельных проблемных областях, и измеренный перепад давлений зависит от ряда параметров помимо толщины парафина (например, шероховатости внутренней стенки трубопровода) и поэтому не находится в прямой связи с толщиной парафина.

В US 6886393 описан способ обнаружения отложений на внутренней стенке трубы для переноса флюидов с использованием источника тепла и датчика, смонтированных на трубе и разнесенных друг от друга. Источник тепла создает температурный градиент, и датчик измеряет результирующий тепловой поток, который зависит от наличия отложений в трубе, поскольку тепло рассеивается во флюид в отсутствие отложений или распространяется по трубе при наличии отложений, играющих роль теплоизоляции. Порог измеренного теплового потока используется для указания наличия отложений. В US 6886393 также указано, что толщину отложений можно определить, сравнивая измеренный тепловой поток с тепловым потоком, измеренным на стадии калибровки, однако не приведено никаких подробных сведений об этой калибровке.

Однако на тепловой поток влияют вышеупомянутые параметры флюида (температура, давление, состав, распределение фаз), которые постоянно изменяются. Способ, описанный в US 6886393, не предусматривает никаких средств калибровки, соответственно, с учетом этих параметров, при наличии слоя отложений, и поэтому не обеспечивает необходимой точности при вычислении толщины.

Следовательно, необходим способ определения толщины отложений на рабочей стенке в трубопроводах или технологическом оборудовании, пропускающих многофазный поток, который позволяет осуществлять калибровочные измерения одновременно с оперативным измерением толщины отложений.

Сущность изобретения

Задачей настоящего изобретения является, по меньшей мере, частичное решение вышеозначенных проблем и обеспечение усовершенствованного способа измерения толщины парафина. Эта задача, как и другие задачи, явствующие из нижеприведенного описания, решаются посредством способа и устройства согласно нижеследующим независимым пунктам формулы изобретения. Предпочтительные варианты осуществления отражены в зависимых пунктах.

Согласно первому аспекту настоящего изобретения предусмотрен способ измерения толщины любых отложений материала на внутренней стенке структуры, пропускающей поток углеводородного флюида, содержащий этапы, на которых:

(a) применяют первый тепловой импульс или непрерывный нагрев к, по меньшей мере, одной первой секции структуры для удаления отложений на внутренней стенке первой секции структуры;

(b) применяют второй тепловой импульс к первой секции структуры и к, по меньшей мере, одной второй секции структуры, причем первая и вторая секции разнесены друг от друга, причем тепловой импульс не ослабляет никакие отложения материала во второй секции;

(c) измеряют температуру стенки структуры или флюида в течение второго теплового импульса на первой и второй секциях; и

(d) определяют толщину любых отложений материала на внутренней стенке структуры на второй секции на основании измеренных температур.

Настоящее изобретение основано на уравнениях, описывающих переходную теплопередачу за счет объединенных теплопроводности и конвекции, на основании информации, полученной из результирующей переходной температурной характеристики. Уравнения теплопередачи (для плоскопараллельной геометрии) имеют вид

где Q = скорость теплопередачи (Вт);

A = площадь поверхности теплопередачи (м2);

U = общий коэффициент теплопередачи (Вт/(м²·К));

ΔT = разность температур;

T Sensor = температура в местоположении датчика на внешнем радиусе трубы;

T Process = температура рабочего флюида, текущего по трубе.

В чистой трубе без отложений общий коэффициент теплопередачи равен

а в трубе с отложениями

где δ wall = толщина стенки трубы;

k wall = коэффициент теплопроводности материала трубы (Вт/м·К);

δ deposit = толщина отложений;

k deposit = коэффициент теплопроводности отложений (Вт/м·К);

h = коэффициент внутренней теплопередачи (Вт/(м²·К)).

Предполагается, что коэффициент внутренней теплопередачи h (описывающий поток тепла из объемного рабочего флюида в стенку) одинаков независимо от наличия отложений. Отложения рассматриваются как часть структуры стенки, когда теплопередача осуществляется только посредством теплопроводности. Поскольку труба хорошо изолирована снаружи, коэффициент внешней теплопередачи не учитывается.

Измеряя характеристику на чистой секции трубопровода, где толщина стенки трубы δ wall и коэффициент теплопроводности материала трубы k wall известны, коэффициент теплопередачи h можно вычислить согласно уравнению (II).

Кроме того, предполагается, что теплопроводность k deposit осажденного материал постоянна и может основываться на лабораторных измерениях аналогичных отложений для всех практических применений.

Общий коэффициент теплопередачи U можно вычислить на основании переходной температурной характеристики, соответствующей росту температуры, вызванному нагревательным элементом, находящимся на внешней стороне стенки структуры, согласно уравнению (III). Общий коэффициент теплопередачи U сильно зависит от покрытий или отложений на стенке, например парафина, окалины, гидратов и т.д.

Это позволяет определять толщину отложений δ deposit любого слоя стенки, если известны теплопроводность материала k deposit и коэффициент внутренней теплопередачи чистой структуры h.

Коэффициент внутренней теплопередачи h не зависит от отложений, но зависит от свойств флюида и режима течения флюида в трубе. Следовательно, необходима постоянная калибровка для учета постоянного изменения состава и фаз рабочего флюида с течением времени.

Таким образом, коэффициент внутренней теплопередачи чистой структуры h можно определить, удалив отложения. Удаление осуществляется путем повышения температуры внутренней стенки структуры выше температуры образования отложений, в случае парафина - выше температуры выпадения парафинов (WAT) и для гидратов - выше температуры образования гидратов.

Следовательно, в одном варианте осуществления изобретения, тепловой импульс содержит, по меньшей мере, один цикл нагрева, сопровождаемый циклом охлаждения.

В еще одном варианте осуществления изобретения, первый тепловой импульс или непрерывный нагрев поднимает температуру внутренней стенки структуры первой секции выше температуры выпадения осадка, в случае парафина - выше температуры выпадения парафинов (WAT) и для гидратов - выше температуры образования гидратов, например выше около 30°C.

В другом варианте осуществления, второй тепловой импульс обеспечивает температуры внутренних стенок структуры первой и второй секций выше их рабочих температур, но на второй секции - ниже температуры выпадения осадка, в случае парафина - ниже температуры выпадения парафинов (WAT) и для гидратов - ниже температуры образования гидратов, например примерно на 10°C выше их соответствующих рабочих температур.

Альтернативно, второй тепловой импульс обеспечивает разность температур внутренних стенок структуры в первой и второй секциях примерно на 10°C выше их соответствующих рабочих температур.

В другом варианте осуществления, толщина отложений на внутренней стенке на второй секции структуры определяется корреляцией температур, измеренных на первой и второй секциях спустя заранее определенное время после второго теплового импульса.

Измерения температуры на этапе (c) можно осуществлять в стенке структуры на определенном расстоянии от внешних и/или внутренних поверхностей структуры или на внешней поверхности структуры. Альтернативно, измерения температуры на этапе (c) осуществляются на внешней поверхности структуры.

В еще одном варианте осуществления способ может содержать дополнительные вторые секции на структуре для осуществления этапов (b)-(d) для определения толщины отложений на внутренней стенке в других местах структуры и/или дополнительные первые секции на структуре для осуществления этапов (a)-(d) для мониторинга возможностей других первых секций по удалению отложений. Альтернативно, способ может содержать прогнозирование толщины любых отложений материала на одном или нескольких участках структуры, удаленных от вторых секций, путем ввода определенной толщины в модель осаждения материала для структуры.

Согласно второму аспекту изобретения, предусмотрено устройство, предназначенное для осуществления вышеописанного способа. Следовательно, изобретение также относится к устройству для измерения толщины любых отложений материала на внутренней стенке структуры, несущей углеводородный флюид, содержащему:

- по меньшей мере, один первый блок, содержащий первое средство датчика, которое может располагаться (размещаться) на структуре или во флюиде, для регистрации температур структуры или флюида, и первое средство нагрева, которое может располагаться (размещаться) на внешней стенке структуры вблизи средства датчика для нагрева структуры,

- по меньшей мере, один второй блок, содержащий второе средство датчика, которое может располагаться (размещаться) на структуре или во флюиде, для регистрации температур структуры или флюида, и второе средство нагрева, которое может располагаться (размещаться) на внешней стенке структуры вблизи средства датчика для нагрева структуры,

причем второй блок располагается на расстоянии от первого блока, и первый блок и второй блок соединены с первым средством для определения толщины любых отложений материала на внутренней стенке структуры на основании теплового потока, измеренного первым и вторым блоками.

В одном варианте осуществления изобретения, первое и второе средства датчика первого и второго блоков располагаются в стенке структуры на определенном расстоянии от внешних и/или внутренних поверхностей структуры или на внешней поверхности структуры, в необязательном порядке, под соответствующим средством нагрева.

В еще одном варианте осуществления, первый и второй блоки могут крепиться зажимом к внешней поверхности структуры, и, альтернативно, структура и первый и второй блоки покрыты изолирующим слоем.

В одном варианте осуществления, первое устройство является центральным средством обработки, например компьютерным устройством, которое управляет циклами нагрева и охлаждения первого и второго устройств согласно вышеописанному способу, регистрируя при этом температуры от первого и второго блоков, предпочтительно, в заранее определенное время в цикле охлаждения, и, более предпочтительно, вычисляет толщину отложений в структуре на основании зарегистрированных температур.

В третьем аспекте, изобретение предусматривает способ и систему для удаления отложений на внутренних стенках структуры, переносящей углеводородный флюид, по достижении предельной толщины отложений, содержащий измерение толщины отложений согласно вышеописанному способу, например, с заранее определенными интервалами, и автоматическое инициирование удаления отложений при заранее определенном значении толщины. Предпочтительно, чтобы способ выполнялся с автоматическим управлением, например, компьютера.

Настоящее изобретение будет подробно описано ниже применительно к вариантам осуществления и со ссылкой на прилагаемые чертежи, которые не призваны налагать какие-либо ограничения на объем изобретения.

Краткое описание чертежей

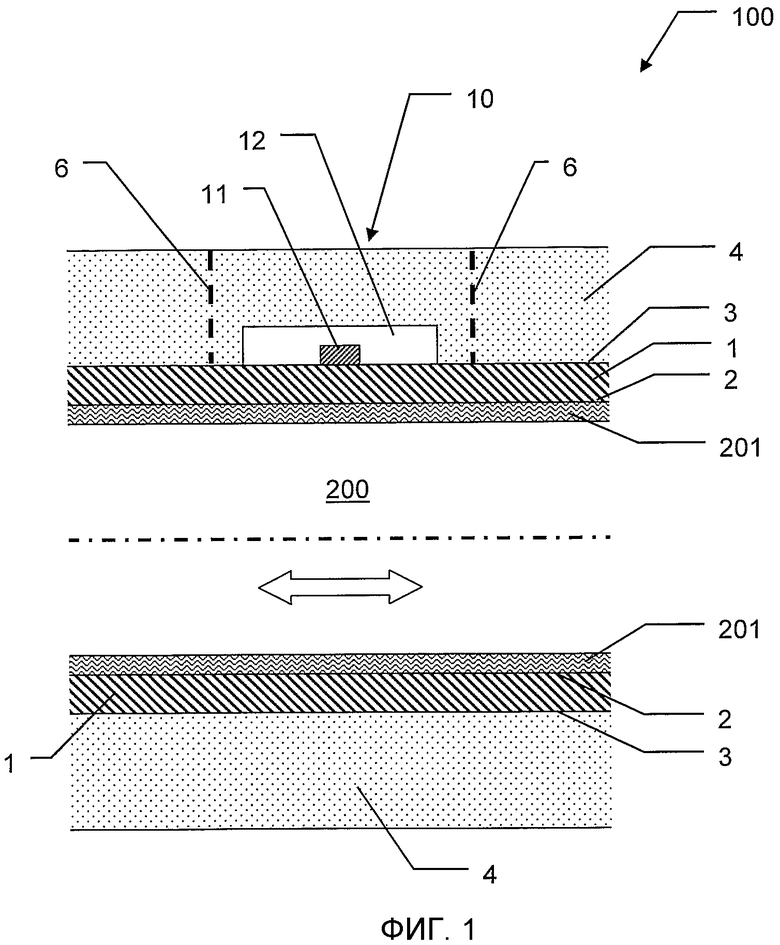

Фиг. 1 - измерительный блок согласно варианту осуществления изобретения.

Фиг. 2 - измерительное устройство согласно варианту осуществления изобретения.

Фиг. 3 - иллюстративный график в координатах x-y, демонстрирующий температуру стенки трубопровода в зависимости от времени.

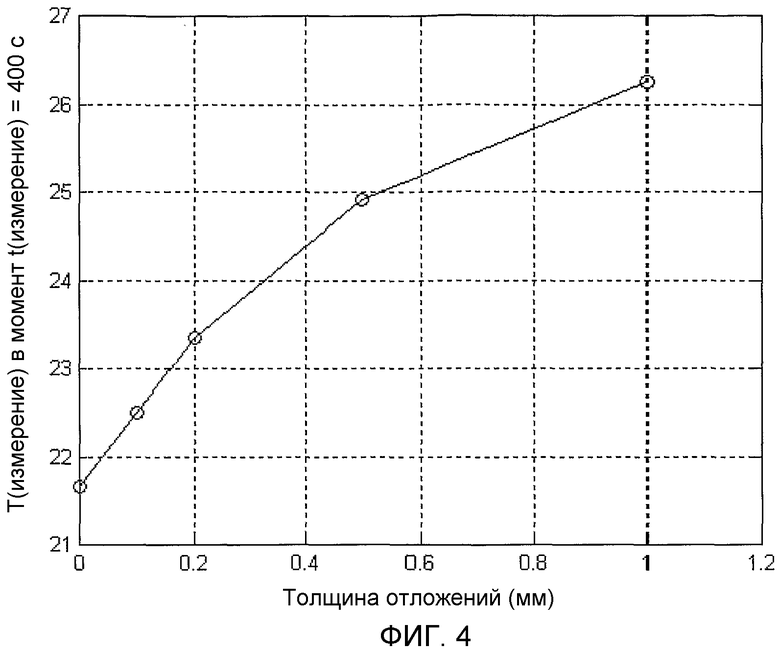

Фиг. 4 - иллюстративный график в координатах x-y, демонстрирующий температуру стенки трубопровода в зависимости от толщины отложений.

Фиг. 5 - альтернативное измерительное устройство согласно варианту осуществления изобретения.

Определения

Поток флюида, к которому можно применять настоящее изобретение, может быть однофазным или многофазным потоком, содержащим углеводороды и, в необязательном, порядке H2O и/или газы, например CO2, H2S и т.д., и/или соли, и/или примеси, например различные ингибиторы. Настоящее изобретение выгодно применять к любому оборудованию для транспортировки углеводородов.

Оборудование может представлять собой технологическое оборудование любого типа, которое используется для транспортировки углеводородов, например саму скважину, устье скважины, и любое трубопроводное и наземное оборудование, используемое для добычи или переработки углеводородов.

Под осаждающимся материалом здесь понимается “парафин”, и это понятие используется в данном документе для обозначения твердых веществ, которые выпадают в осадок из флюидов по причине термодинамических изменений. Эти твердые вещества включают в себя твердые вещества, обычно растворенные в сырой нефти, в условиях забоя, например асфальтены, высшие парафины, гидраты и органические и неорганические соли. Состав парафина зависит от происхождения потока флюида.

“Температура выпадения осадка” или “температура образования отложений” - это одно и то же и означают наибольшую температуру, при которой наблюдается выпадение осадка, для парафина - “температура выпадения парафинов” (WAT) и для гидратов - “температура выпадения гидратов”. Конкретная температура зависит от состава и давления флюида. Однако специалист в данной области техники может без труда получить это значение, например, с помощью простого эксперимента.

“Температура объемного потока” - это температура рабочего потока флюида.

Термин “средство нагрева” может означать устройство нагрева любого рода, применимое для тех ли иных нужд, например электрический нагревательный элемент, прямой электрический нагрев (DEH), косвенный нагрев или использование теплообменника, например водяную рубашку вокруг секции трубы и части оборудования.

Термин “тепловой импульс” следует понимать как изменение температуры в течение периода времени, в особенности увеличение температуры с последующим снижением температуры, например цикл нагрева, сопровождаемый циклом охлаждения.

Подробное описание

Настоящее изобретение будет подробно описано со ссылкой на прилагаемую фиг. 1, где показана подробная схема блока для измерения толщины любых отложений материала на внутренней стенке структуры согласно варианту осуществления настоящего изобретения.

Измерительный блок 10 на фиг. 1 в этом варианте осуществления присоединен к трубопроводу 100, пропускающему поток 200 углеводородного флюида, причем трубопровод 100 содержит стенку 1 трубы, обычно выполненную из стали. Стенка трубы содержит внутреннюю поверхность 2, обращенную к объемному флюиду, транспортируемому трубопроводом, и внешнюю стенку 3, которая в этом случае покрыта изолирующим слоем 4. Показано, что на внутренней поверхности 2 стенки 1 трубы присутствует слой отложений 201.

Измерительный блок 10 можно устанавливать, сначала удаляя часть изоляции 4 с трубопровода, например стальной трубы, например, проделывая надрезы 6 в изоляции, удаляя изоляцию и присоединяя измерительный блок 10 к трубе, и затем возвращая срезанную изоляцию поверх измерительного блока, таким образом, также защищая блок от повреждения. Измерительный блок 10 содержит тепловой датчик 11, предпочтительно миниатюрный, который может располагаться непосредственно на внешней поверхности 3 стальной стенки 1, и средство нагрева 12 в виде тепловыделяющего элемента, покрывающего тепловой датчик 11, причем предпочтительно, чтобы средство нагрева 12 было относительно плоским. Предпочтительно, чтобы средство нагрева 12 было полностью или частично обмотано вокруг трубы 1. Альтернативно, тепловой датчик 11 и средство нагрева 12 выполнены как один блок для упрощения установки.

На фиг. 2 показано измерительное устройство 500, отвечающее изобретению, содержащее первый и второй (измерительный) блоки 20 и 30, соответственно размещенные на первой и второй секциях трубопровода и разнесенные на расстояние D. Первый 20 и второй 30 блоки могут быть построены наподобие вышеописанного измерительного блока 10 и содержать зону нагрева, где предусмотрено средство нагрева в виде тепловыделяющих элементов 22 и 32 и измерение температуры на выходе в виде устройств 21 и 31 теплового датчика. Измерение температуры осуществляется на стенке трубы, и оба измерительных блока 20 и 30 могут быть зажимного типа для упрощения установки.

Первый блок 20 в этом варианте осуществления располагается после второго блока 30 в направлении течения, но возможно и обратное размещение. Кроме того, измерения температуры можно альтернативно осуществлять непосредственно во флюиде или в стенке трубы на некотором определенном расстоянии от внешних и/или внутренних поверхностей трубы, но для этого необходимо заранее устанавливать блоки, например, в ходе изготовления трубы или проводить более затратные работы по установке, что стоит дороже, чем “зажимное решение”.

Первый блок 20 измерительного устройства 500, отвечающего изобретению, используется для эталонного/калибровочного измерения многофазного потока на секции трубы без отложений, предпочтительно, в реальном времени.

Таким образом, первый измерительный блок 20 либо периодически измеряет толщину парафина с применением подготовительного высокотемпературного теплового импульса в цикле очистки, либо при постоянной высокой температуре для постоянной очистки, причем оба варианта осуществления обеспечивают достаточно тепла для удаления любых парафиновых или гидратных отложений на внутренней стенке 2 своей секции трубы. Это указано на фиг. 2, материал отложений 201 отсутствует на внутренней стенке 2 первой секции трубы, покрытой первым средством нагрева 22 первого измерительного блока 20. Заметим также, что оба устройства нагрева двух секций на фиг. 2 окружают трубопровод 1, о чем говорит тот факт, что каждое средство нагрева присутствует на верхней и нижней частях трубопровода 1, тогда как на фиг. 1 средство нагрева 12 лишь частично окружает трубопровод 1. В зависимости от количества теплоты, выделяемого первым средством нагрева 22, должны удаляться, по меньшей мере, отложения непосредственно под соответствующим тепловым датчиком 21, также, предпочтительно, отложения непосредственно под средством нагрева 22 и, альтернативно, до некоторой степени, также соседние отложения. Если любые области внутренней поверхности трубы рядом с областью непосредственно под средством нагрева очищаются первым средством нагрева, соответствующий тепловой датчик можно альтернативно расположить с любой из сторон средства нагрева, по которым поверхность внутренней стенки трубы очищена. Такая ситуация может иметь место, например, в области, следующей непосредственно за средством нагрева в направлении течения.

Высокая температура в этом контексте означает температуру выше температуры выпадения осадка; выше температуры выпадения парафинов (WAT) для парафинов и выше температуры образования гидратов для гидратов.

Была обнаружена возможность ослаблять уже осажденный парафин на стенке трубы, быстро увеличивая температуру стенки выше WAT в виде ограниченного импульса, который не растворяет парафин, но лишь ослабляет его, таким образом, позволяет переносить парафин в виде частиц. Парафин срывается со стенки рабочим потоком флюида в виде твердых частиц и может переноситься течением без особой опасности осаждения на стенках или других поверхностях структуры.

Таким образом, парафин в первой секции можно ослаблять либо в виде твердых частиц таким ограниченным тепловым импульсом, либо путем плавления парафина более длинным тепловым импульсом из устройства нагрева 22 для очистки секции до цикла измерения. Альтернативно, непрерывный нагрев устройством нагрева 22 может все время поддерживать чистоту первой секции. Плавление парафина приводит к повторному растворению парафина в поток, переносу его ниже по течению, где он может вновь осаждаться на стенке трубы или на любой другой поверхности оборудования, омываемой потоком, что нежелательно. В особенности, такое повторное осаждение может происходить в уязвимых позициях, где могут появляться локальные наросты парафина. Поэтому предпочтительно поддерживать стенку трубы при рабочей температуре, позволяя отложениям нарастать, и затем обеспечивать короткий тепловой импульс для удаления отложений в виде частиц до цикла измерения.

Цикл очистки важен для получения эталонных/калибровочных значений коэффициентов теплопередачи, поскольку коэффициенты теплопередачи многофазного потока заранее не известны. Следовательно, в ходе этого цикла очистки, первый блок 20 может измерять теплопередачу из (стальной) стенки трубы в многофазный поток.

После цикла очистки или в ходе непрерывной очистки внутренняя стенка 2 секции трубы первого блока 20 чиста, не имеет никаких отложений и готова к использованию в качестве эталона/калибра в течение цикла измерения толщины парафина, в позиции второго блока 30. В целях цикла измерения считается, что поверхность внутренней стенки 2 трубопровода под первым блоком 20 остается чистой, поскольку в течение короткого цикла измерения значительные отложения нарасти не могут. Поэтому, в принципе, можно считать, что первый измерительный блок 20 производит измерение на чистой секции трубы.

Для осуществления цикла измерения для измерения толщины парафина, первый 20 и второй 30 блоки осуществляют один и тот же цикл нагрева/охлаждения нагревательных элементов 22 и 32, и для обоих блоков изменение температуры на протяжении цикла нагрева/охлаждения регистрируется тепловыми датчиками 21 и 31, соответственно, и, предпочтительно, передается на первое устройство 400, которое, предпочтительно, является блоком управления и регистрации, например, компьютером. Активацию циклов очистки и нагрева также предпочтительно осуществлять под управлением первого устройства.

Первый 20 и второй 30 блоки могут быть одинаковыми для упрощения изготовления и доставки, а также установки, но мощность нагрева, по меньшей мере, первого блока должна быть достаточно большой, чтобы обеспечивать не только измерительный импульс, но и очистной импульс для вышеупомянутого удаления отложений.

Благодаря генерации короткого и постоянного подвода мощности от нагревательных элементов 22 и 32, датчики температуры 21 и 31, соответственно, расположенные под соответствующими элементами, будут регистрировать рост температуры со временем, показанный на графике, представленном на фиг. 3. После отключения нагревательных элементов температура стенки трубы будет снижаться, что будут регистрировать первый и второй датчики 21 и 31.

На фиг. 3 показан график в координатах x-y, где показана зависимость температуры стенки трубопровода от времени. Вблизи нулевой отметки времени стенка трубы находится, например, при рабочей температуре, например, около 9,5°C в отсутствие тепла, выделяемого нагревательными элементами. Цикл измерения инициируется выделением постоянной мощности из нагревательных элементов, которое производится в течение заранее определенного периода, что можно наблюдать как постоянный рост температуры, измеряемой тепловыми датчиками. Этот рост температуры внешней стенки трубопровода 3 практически одинаков в присутствии и в отсутствие отложений.

При максимально допустимой применяемой температуре или, в этом случае, в заранее определенное время питание нагревательных элементов отключается и снижение температуры в стенке трубы регистрируется. Результаты, приведенные на фиг. 3, отчетливо показывают, что скорость снижения температуры является функцией толщины слоя отложений. Отложения на стенке 201 играют роль изолирующего слоя, который препятствует тепловому потоку из стенки и снижает скорость охлаждения стенки трубы. Чем толще отложения, тем больше времени требуется для охлаждения стенки трубы во второй секции. Нижняя температурная кривая на графике, представленном на фиг. 3, соответствует измерению первого измерительного блока 20, который измеряет изменение температуры на чистой внутренней стенке трубы.

Заметим, что максимальная применяемая температура сравнительно низка, в этом случае, ниже 30°C, например около 29,5°C, поскольку тепловой импульс, генерируемый в течение цикла измерения, не должен повышать температуру внутренней стенки второй секции трубы выше температуры выпадения осадка, которая для парафина может составлять около 30°C. Если температура второй секции трубы превысит этот предел или если нагрев будет осуществляться слишком долго, парафиновые и/или гидратные отложения могут ослабнуть и сорваться с внутренней стенки трубы потоком флюида, и измерение толщины отложений будет нарушено, поскольку толщина под вторым блоком не будет соответствовать общей толщине отложений в трубопроводе/оборудовании, но окажется значительно меньше, что может привести к неверным выводам относительно того, когда осуществлять меры по удалению отложений. Следовательно, в таком случае, меры по удалению отложений могут быть приняты на значительно более поздней стадии, и толщина парафина приведет к нарушению работы вследствие низких показаний датчика, не выражающих фактический уровень парафина.

В случае непрерывного нагрева в первой секции, на первый нагревательный элемент 22 в течение цикла измерения поступает дополнительная мощность, равная мощности, подаваемой вторым средством нагрева 32 на вторую секцию. Следовательно, в таком варианте осуществления, первый датчик температуры 21 регистрирует температурную кривую относительно другой точки отчета температуры, например, при температуре свыше 30°C, и зарегистрированные температуры корректируются и соотносятся с показаниями второго датчика. Если, например, нормальная температура стенки в отсутствие нагрева равна 20°C и измерительный тепловой импульс на второй секции повышает ее до 30°C в течение теплового импульса, то первый эталонный датчик 21 первого блока 20 может постоянно работать при 50°C (т.е. выше WAT), при том что первое средство нагрева 22 обеспечивает тепловой импульс до 60°C. При этом необходимо, чтобы свойства материала не зависели от температуры.

Устройство, отвечающее настоящему изобретению, согласно предпочтительному варианту осуществления является неинтрузивным и может относиться к зажимному типу, что позволяет быстро и просто устанавливать его как на существующее, так и новое оборудование и даже перемещать в другие места или заменять в случае повреждения или отказа. Устройство также может быть встроено в трубы и оборудование, предпочтительно, при изготовлении таких деталей.

Пример 1

В этом примере показан способ проведения измерения при различной толщине отложений со ссылкой на фиг. 3 и фиг. 4.

После цикла очистки на первом блоке 20, содержащего активацию первого нагревательного элемента 22, нагрев внутренней стенки 2 трубопровода выше температуры выпадения парафинов и охлаждение стенки трубы 1 в первой секции до такой же температуры, как у второй секции, тепловыделяющие элементы 22 и 23 включаются с t=10 с до t=40 с с постоянной электрической мощностью 400 Вт.

Этот нагрев приводит к линейному росту температуры, измеряемой в положении тепловых датчиков, указанном на фиг. 3. Когда тепловыделяющие элементы отключаются, выделенное ими тепло рассеивается. Благодаря изолирующему эффекту отложений это будет происходить тем дольше, чем больше толщина отложений. Определенное время измерения t (измерение) задается, предпочтительно, в момент наибольшего разброса между температурными кривыми для минимальной и максимальной толщины отложений, для получения наилучшего разрешения и максимальной точности измерений. Кривая минимальных отложений, т.е. нижняя кривая на фиг. 3, является кривой первого датчика температуры 21, (а также второго датчика 31 в случае отсутствия отложений, что будет интерпретироваться как чистая труба). Кривая максимальных отложений будет у второго датчика температуры 31, и положение и профиль кривой будут зависеть от толщины отложений.

В этом примере, наибольший разброс между минимальной кривой и максимальными кривыми имеет место при t=400 с. В этот момент измерение значения T(измерение) регистрируется и сопоставляется с толщиной отложений. Температуры, измеренные спустя выбранное время после отключения нагревательного элемента, используется для вычисления толщины слоя на стенке, как показано на фиг. 4.

График, представленный на фиг. 4, демонстрирует кривую вычисленной толщины отложений со значениями измеренной температуры T(измерение), взятыми в момент t (измерение), в этом примере, в момент t=400. В представленном здесь примере, толщина отложений всего лишь 0,1 мм приводит к разности температур почти 1°C, показанной как второе отмеченное значение слева на кривой, разность температур, которую легко обнаружить с помощью современных датчиков температуры. Следовательно, способ позволяет производить измерения с высокой точностью, в особенности применительно к большим диаметрам нефтепроводов, которые могут составлять, например, от 10 до 1400 см, обычно от 50 до 120 см.

Пример 2

В альтернативной конфигурации настоящего изобретения, представленной на фиг. 5, несколько измерительных блоков 20, 30, 40 и 50 вышеописанного типа располагаются в разных местах вдоль трубопровода. Кроме того, предусмотрено центральное средство обработки 400 (например, компьютерное устройство), причем центральное средство обработки способно принимать данные локальной толщины слоя парафина ото всех измерительных устройств.

Благодаря включению дополнительных блоков второго типа 30, например устройства 50, локальную толщину отложений можно измерять в разных местах на основании центральной калибровки одного блока первого типа 20. Благодаря включению дополнительных блоков первого типа 20, например блока 40, опорные данные и калибровку других блоков первого типа, например блока 20, можно отслеживать и предохранять от повреждения, которое может иметь серьезные последствия. Кроме того, такие дополнительные блоки первого типа можно, при желании, альтернативно использовать в качестве блоков второго типа после очистки трубопровода. Первый и второй блоки могут быть идентичны в отношении конструкции и принципа действия и могут использоваться взаимозаменяемо.

Принятые локальные данные также могут использоваться средством обработки 400 для прогнозирования толщины слоя парафина в месте, удаленном от места размещения измерительных блоков, с использованием модели осаждения парафинов трубопровода, а также для обновления имеющейся модели осаждения парафинов трубопровода.

Несомненно, конфигурацию, представленную на фиг. 5, можно использовать и без модели осаждения парафинов. В этом случае, обеспечивается совокупность точечных измерений, по одному в позиции каждой пары измерительных блоков, образующей отдельное измерительное устройство, например пары блоков 20 и 30 и пары блоков 40 и 50, причем каждая пара блоков содержит, по меньшей мере, блок для обоих циклов очистки и измерения и один блок для цикла измерения. Эта конфигурация особенно применима при измерении в местах с разными свойствами материала и типами структуры, например, для разных типов трубопроводов, отличающихся толщиной, материалом и т.д., или разных типов оборудования, подключенного к трубопроводу или друг к другу.

Заключение

Решения для переходной системы хорошо математически описаны, и можно осуществлять вычисления, дающие температурную характеристику для данной толщины отложений (например, фиг. 3). Можно также производить обратные вычисления: из переходной температурной характеристики можно вычислить толщину отложений.

Изобретение позволяет использовать теплоизолирующие свойства отложений для измерения их толщины путем анализа переходной характеристики. Переходный анализ обеспечивает гораздо более высокую точность, чем анализ стационарных состояний. Эталонный зонд (например, первый измерительный блок 20) используется для исключения влияния поведения многофазного потока на теплопередачу, что гарантирует применимость к любым режимам многофазного потока.

Способ обеспечивает неинвазивное, сравнительно дешевое, точное и часто используемое измерение нарастания отложений парафинов. Кроме того, способ неинтрузивен благодаря применению “зажимной” конструкции, которая позволяет присоединяться к трубе после ее установки без помехи для эксплуатации.

Нарастание отложений парафинов можно измерять без использования оборудования в главном потоке и, таким образом, оставлять свободным путь скребка для удаления отложений при необходимости. Кроме того, измерения можно проводить часто, например ежедневно, таким образом, обеспечивая четкий контроль роста толщины парафина и указывая надлежащий момент для противодействия этому явлению.

Система, отвечающая настоящему изобретению, экономична, если одно и то же технологическое оборудование, например водяную рубашку, предусмотренную для удаления парафина, можно повторно использовать для измерения.

Как отмечено в примере 2, систему можно применять с пространственной зависимостью для более длинных сегментов трубы, измеряя температуры в промежуточных точках.

Специалистам в данной области очевидно, что настоящее изобретение никоим образом не ограничивается вышеописанными предпочтительными вариантами осуществления. Напротив, в объеме формулы изобретения возможны многочисленные вариации и модификации.

Например, настоящее изобретение применимо ко всем видам структур или контейнеров, которые направляют потоки углеводородов, содержащие компоненты, которые могут осаждаться на стенках контейнера, например., парафин, окалину, гидраты и т.д.

Изобретение относится к области мониторинга технического состояния оборудования для нефти и газа и может быть использовано при контроле за нарастанием парафина на внутренней стенке трубопровода. Настоящее изобретение предусматривает способ измерения толщины отложений материала на внутренней стенке структуры, пропускающей поток углеводородного флюида. Способ содержит этап, на котором применяют первый тепловой импульс или непрерывный нагрев к, по меньшей мере, одной первой секции структуры для удаления отложений на внутренней стенке первой секции структуры. Применяют второй тепловой импульс к первой секции структуры и к, по меньшей мере, одной второй секции структуры. Первая и вторая секции разнесены друг от друга, причем тепловой импульс не ослабляет никакие отложения материала во второй секции. Измеряют температуру стенки структуры или флюида в течение второго теплового импульса на первой и второй секциях. Определяют толщину отложений материала на внутренней стенке структуры на второй секции на основании измеренных температур. Настоящее изобретение также относится к соответствующему устройству, реализующему указанный способ измерения толщины отложений, и способу удаления последних со стенок трубопровода. Технический результат - повышение точности определения толщины отложений на внутренней стенке трубопровода. 3 н. и 17 з.п. ф-лы, 5 ил.

1. Способ измерения толщины любых отложений материала на внутренней стенке структуры, пропускающей поток углеводородного флюида, содержащий этапы, на которых

(a) применяют первый тепловой импульс или непрерывный нагрев к, по меньшей мере, одной первой секции структуры для удаления отложений на внутренней стенке первой секции структуры,

(b) применяют второй тепловой импульс к первой секции структуры и к, по меньшей мере, одной второй секции структуры, причем первая и вторая секции разнесены друг от друга, причем тепловой импульс не ослабляет никакие отложения материала во второй секции,

(c) измеряют температуру стенки структуры или флюида в течение второго теплового импульса на первой и второй секциях, и

(d) определяют толщину любых отложений материала на внутренней стенке структуры на второй секции на основании измеренных температур.

2. Способ по п.1, в котором тепловой импульс содержит, по меньшей мере, один цикл нагрева, сопровождаемый циклом охлаждения.

3. Способ по п.1 или 2, в котором первый тепловой импульс или непрерывный нагрев поднимает температуру внутренней стенки структуры первой секции выше температуры выпадения осадка, в случае парафина - выше температуры выпадения парафинов (WAT) и для гидратов - выше температуры образования гидратов.

4. Способ по п.1, в котором второй тепловой импульс обеспечивает температуры внутренних стенок структуры первой и второй секций выше их рабочих температур, но на второй секции - ниже температуры выпадения осадка, в случае парафина - ниже температуры выпадения парафинов (WAT) и для гидратов - ниже температуры образования гидратов.

5. Способ по п.1, в котором температура выпадения осадка равна около 30°C.

6. Способ по п.1, в котором второй тепловой импульс обеспечивает разность температур внутренних стенок структуры в первой и второй секциях примерно на 10°C выше их соответствующих рабочих температур.

7. Способ по п.1, в котором толщина отложений на внутренней стенке на второй секции структуры определяется корреляцией температур, измеренных на первой и второй секциях спустя заранее определенное время после второго теплового импульса.

8. Способ по п.1, в котором измерения температуры на этапе (c) осуществляются в стенке структуры 1 на определенном расстоянии от внешних и/или внутренних поверхностей структуры.

9. Способ по п.1, в котором измерения температуры на этапе (c) осуществляются на внешней поверхности структуры.

10. Способ по п.1, дополнительно содержащий дополнительные вторые секции на структуре для осуществления этапов (b)-(d) для определения толщины отложений на внутренней стенке в других местах структуры.

11. Способ по п.1, дополнительно содержащий дополнительные первые секции на структуре для осуществления этапов (a)-(d) для мониторинга возможностей других первых секций по удалению отложений.

12. Способ по п.10 или 11, дополнительно содержащий этап, на котором прогнозируют толщину любых отложений материала на одном или нескольких участках структуры, удаленных от вторых секций, путем ввода определенной толщины в модель осаждения материала для структуры.

13. Устройство 500 для измерения толщины любых отложений 201 материала на внутренней стенке 2 структуры 1, несущей углеводородный флюид 200, содержащее

- по меньшей мере, один первый блок 20, содержащий первое средство датчика 21, которое может располагаться на структуре 1 или во флюиде 200, для регистрации температур структуры 1 или флюида 200, и первое средство нагрева 22, которое может располагаться на внешней стенке 3 структуры вблизи средства датчика 21 для нагрева структуры 1,

- по меньшей мере, один второй блок 30, содержащий второе средство датчика 31, которое может располагаться на структуре 1 или во флюиде 200, для регистрации температур структуры 1 или флюида 200, и второе средство нагрева 32, которое может располагаться на внешней стенке 3 структуры вблизи средства датчика 31 для нагрева структуры 1,

причем второй блок 30 располагается на расстоянии от первого блока 20, и первый блок 20 и второй блок 30 соединены с первым средством 400 для определения толщины любых отложений материала 201 на внутренней стенке 2 структуры 1 на основании теплового потока, измеренного первым и вторым блоками.

14. Устройство по п.13, в котором первое и второе средства датчика 21 и 31 первого и второго блоков располагаются в стенке структуры 1 на определенном расстоянии от внешних и/или внутренних поверхностей структуры.

15. Устройство по п.13, в котором первое и второе средства датчика 21 и 31 первого и второго блоков располагаются на внешней поверхности структуры 1.

16. Устройство по п.13, в котором первое и второе средства датчика 21 и 31 первого и второго блоков располагаются под соответствующим средством нагрева 22 и 32.

17. Устройство по п.13, в котором первый и второй блоки могут крепиться зажимом к внешней поверхности структуры 1.

18. Устройство по п.13, в котором структура и первый и второй блоки покрыты изолирующим слоем 4.

19. Устройство по п.13, в котором первое устройство 400 является центральным средством обработки 400, например компьютерным устройством, которое управляет циклами нагрева и охлаждения первого и второго устройств согласно способу по любому из пп.1-9, регистрируя при этом температуры от первого и второго блоков, предпочтительно, в заранее определенное время в цикле охлаждения, и, более предпочтительно, вычисляет толщину отложений в структуре на основании зарегистрированных температур.

20. Способ для удаления отложений на внутренних стенках структуры, переносящей углеводородный флюид, содержащий измерение толщины отложений согласно способу по любому из пп.1-12, с заранее определенными интервалами, и автоматическое инициирование удаления отложений при заранее определенном значении толщины.

| US 6886393 B1 , 03.05.2005, | |||

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| ВСЕСОЮЗНАЯ ПАШТШИЕШ1ЕГК'-БИБЯ1^ТЕК^% | 0 |

|

SU304708A1 |

| Способ определения толщины плоского слоя | 1987 |

|

SU1557454A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ СТЕНКИ И КОНДУКТОМЕТРИЧЕСКИЙ ДАТЧИК ТЕПЛОВОГО ПОТОКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1995 |

|

RU2098756C1 |

Авторы

Даты

2014-06-10—Публикация

2010-01-29—Подача