Область техники

Настоящее изобретение имеет отношение к подавлению образования отложений, задерживающих поток флюида в трубопроводах и т.п., а более конкретно, имеет отношение к способам и устройствам для подавления образования нежелательных отложений в скважинном эксплуатационном оборудовании.

Уровень техники.

Проблема образования нежелательных твердых отложений в нефтяных скважинах, в газовых скважинах, в поверхностном эксплуатационном оборудовании и в углеводородных напорных трубопроводах остро стоит в нефтяной промышленности с тех пор, как первые скважины были пробурены вот уже более ста лет тому назад. Несмотря на то что проблема образования окалины (накипи) является основной проблемой, снижающей производство нефти и газа, эта проблема не является единственной. Отложения парафина или воска, а также отложения асфальтенов, создают большие проблемы в нефтяной промышленности во всем мире. Образование этих нежелательных отложений в углеводородных эксплуатационных трубопроводах и связанном с ними оборудовании может приводить к различным проблемам, в том числе к снижению добычи и к тяжелым и часто дорогостоящим проблемам запуска после прекращения работы трубопровода. Другие проблемы, связанные с образованием нежелательных отложений, могут включать в себя затвердевание углеводородов, проблемы сопряжения, образование отложений на дне танков, повышение давления в магистралях, закупорку выкидных линий, коррозию под отложениями, закупорку нагнетательных скважин и засорение фильтров.

Отложение и накопление окалины является существенной проблемой в нефтяных и газовых добывающих скважинах. Скорость накопления окалины зависит от различных факторов, в том числе от количества минералов, транспортируемых флюидом, температурных изменений в стволе скважины и изменений давления в лифтовой колонне, в том числе и от изменений, связанных с вариациями внутреннего диаметра лифтовой колонны. После того как кристаллы окалины начнут выпадать в осадок из флюида и формировать отложение на внутренней стенке подъемной колонны, скорость роста отложения может ускориться. Это явление описывается теорией роста кристаллов.

Способы обработки химикатами для удаления нежелательных отложений, таких как окалина, парафин, асфальтены и гидраты, включают в себя кислотную обработку или обработку с использованием различных других химикатов для удаления нежелательных отложений. Часто тип процесса обработки химикатами выбирают в зависимости от типа конденсата или отложения. Химикаты, такие как полиэлектролиты, фосфонаты (такие как DETPMP), полифосфинокарбоновые кислоты (РРСА), органофосфоновые кислоты (такие как диэтилентриамин пента метилфосфоновая кислота и гексаметилендиамин тетраметилен фосфоновая кислота (HMDP)), и полимеры, такие как полиакрилат (РАА), поливинил сульфонат (PVS), сульфонированные полиакрилаты, фосфометилированные полиамины (РМРА), и ACUMER™ полимерные продукты, такие как ACUMER™ 2100, который представляет собой сополимер карбоксилата и сульфоната, выпускаемый фирмой Rohm and Haas Company (Philadelphia, PA, США), часто используют для торможения или предотвращения роста нежелательных углеводородных отложений, таких как кристаллы окалины, на внутренних поверхностях эксплуатационной колонны. Другие виды обработки, связанные с обработкой химикатами, предусматривают использование бактерий и ферментов, причем они предусматривают непрерывное или периодическое нагнетание химиката в скважину и обработку под давлением с использованием модификаторов кристаллов. Типично, такие химикаты являются эффективными только для специфических типов отложений и ограничены только таким применением.

Несмотря на определенные преимущества, обработка химикатами обычно является дорогой, во многих случаях вредной для окружающей среды, и часто весьма чувствительной, эффективно воздействующей только на специфические виды сырой нефти или на специфические типы нежелательных отложений. Обработка химикатами часто требует использования специального оборудования для ввода химикатов в самые глубокие секции ствола скважины. Традиционно, химикаты для предотвращения образования окалины нагнетают через затрубное пространство эксплуатационной колонны и вводят в эксплуатационную колонну через циркуляционные клапаны или другие клапаны. В последние годы стали устанавливать небольшие магистрали из нержавеющей стали внутри эксплуатационной колонны, которые идут до самой глубокой точки в стволе скважины. Химикаты для предотвращения образования окалины нагнетают под давлением через эту небольшую магистраль и перемешивают с флюидами, поступающими из скважины. Это позволяет производить обработку флюида во время нормального процесса добычи из скважины, но требует постоянного контроля нагнетательных колонн, для поддержания нормальной работы. Кроме того, работа скважины дополнительно осложняется, так как доступ в центр эксплуатационной колонны блокирован, что не позволяет пропускать внутри эксплуатационной колонны кабели (провода) или бухтованные трубы, химикаты обработки типично не возмещаются за счет добычи флюида.

Некоторые отложения являются настолько твердыми, что химикаты не являются эффективными для их удаления, и тогда приходится применять для удаления физические методы, в том числе механическое удаление. Физические методы были изучены и внедрены в течение последних нескольких десятилетий в качестве альтернативы обработке химикатами, чтобы предотвращать образование нежелательных отложений и контролировать их. Механическое удаление может предусматривать использование буравов, фрез и других инструментов для измельчения или разрушения отложений на внутренних стенках эксплуатационной колонны. Иногда такая обработка вызывает повреждение внутренних стенок труб и в результате может приводить к последующему повышению скоростей накопления окалины. В самых тяжелых случаях, при этом приходится извлекать из скважины и заменять эксплуатационную колонну. Другие известные физические методы предусматривают использование циркуляции горячей воды, нагнетания пара, применение резаков или облицовки труб, а также предусматривают использование магнитных устройств с электромагнитами, такими как соленоиды и электромагниты с ярмом. Однако, несмотря на то, что электромагниты позволяют создавать магнитные поля высокой интенсивности, их использование в скважинах часто не является практичным, так как электромагниты требуют подведения электроэнергии, а также требуют охлаждения и периодического обслуживания.

В отличие от электромагнитных устройств, устройства с постоянными магнитами не требуют подведения электроэнергии и практически не требуют обслуживания. Уже были сделаны различные попытки использования устройств с постоянными магнитами для снижения образования отложений в скважинах. В качестве примеров таких попыток можно привести патент США №3,228,878, в котором описано использование магнитов для создания магнитного поля, имеющего две полюсных зоны на небольшом расстоянии друг от друга. Поле может быть создано одним или несколькими мощными постоянными магнитами, расположенными снаружи от пути потока, полюса каждого из которых обращены в направлении пути потока, перпендикулярно к нему. Магнитно обрабатываемая жидкость может протекать с минимальной турбулентностью и является свободной от внешнего магнитного воздействия на расстоянии, которое в 10-150 раз превышает длину магнитного поля, чтобы избежать слишком быстрого исчезновения изменений, вызванных прохождением через магнитное поле.

В качестве примера использования постоянных магнитов можно привести также патент США №4,422,934, в котором предлагается магнитное устройство для обработки известковых флюидов. Описано устройство для магнитной обработки жидкостей, чтобы тормозить образование отложений окалины в водопроводно-канализационных системах, устройствах, бойлерах и т.п. Устройство имеет удлиненный корпус с впуском и выпуском для потока жидкости. Опорная конструкция расположена внутри корпуса и служит для поддержки множества смещенных друг от друга в продольном направлении магнитов. Магниты удерживаются в заданных положениях при помощи множества поперечных держателей, которые расположены так, что магниты по углу образуют спираль. Магниты непосредственно погружены в жидкость, протекающую через устройство.

В качестве другого примера можно привести патент США №5,178,757, в котором описано устройство, которое содержит удлиненный трубчатый сердечник, имеющий по меньшей мере одно отверстие, через которое протекает обрабатываемый флюид. Магнитная матрица идет в продольном направлении вдоль сердечника, причем полюса магнитов расположены так, чтобы создавать магнитное поле, перпендикулярное к пути потока, чтобы усиливать магнитное воздействие на флюид. В альтернативном варианте устройства предусмотрены три продольных матрицы магнитов, с двумя проходами для флюида между ними. Магниты изготовлены из редкоземельного магнитного материала и имеют несущую магнитный поток основу из сплава кобальта с железом, с закругленными углами, чтобы уменьшить магнитные потери. Каждый магнит установлен по меньшей мере частично с заглублением во внешнюю поверхность сердечника, таким образом, что несущая магнитный поток основа контактирует с внешними основными гранями магнитов, закрывает их и идет между внешними основными гранями магнитов.

В патенте США №5,052,491 описано использование соединительных устройств, которые содержат магниты для контроля накопления парафина и отложений в колонне труб нефтяной скважины или в линиях передачи потока нефти на поверхности. Соединительные устройства изготовлены из немагнитного материала, окруженного магнитом и экранирующим магнитным материалом. Устройства используют для соединения секций колонны труб друг с другом, в результате чего образуется обсадная колонна нефтяной скважины. Магнитные соединительные устройства расположены на расстоянии 1,000-1,500 футов друг от друга.

В патенте США №5,453,188 предложены устройство и способ для предотвращения или минимизации образования отложений парафина, асфальтенов и окалины внутри колонны труб нефтяной скважины и в линиях передачи потока нефти на поверхности. Последовательные пары магнитов предусмотрены в магнитных дисках вдоль секции трубы. Каждая последовательная пара магнитов выполнена с возможностью вращения на определенный угол относительно смежной пары магнитов, чтобы преимущественно создавать удлиненную траекторию заряженных частиц, которые введены в протекающий флюид.

В патенте США №5,700,376 описаны способ и устройство, в котором первая и вторая половины корпуса сварены вместе, чтобы крепить устройство на укороченной трубе, введенной в обсадную колонну нефтяной скважины. Корпус имеет цилиндрический участок и первый, и второй участки в виде усеченного конуса на его противоположных осевых концах. Идущие по оси L-образные распорки прикреплены к внутреннему участку и имеют продольные концы, которые упираются во внешнюю поверхность трубы. Ряд смещенных по оси магнитов в виде прямого параллелепипеда зажаты между внутренней частью цилиндрического участка и внешней поверхностью трубы, причем полюса магнитов реверсированы относительно трубы. Половины корпуса сварены вдоль их продольных свободных кромок после сжатия вместе при помощи зажимной ленты, с достаточным усилием для того, чтобы закрепить устройство на трубе главным образом за счет сил трения и не иметь дополнительного устройства крепления на трубе, причем они закреплены на трубе с промежутками, составляющими около 1,000 футов.

В документе Federal Technology Alert, выпущенном для энергетического департамента США фирмой Battelle Columbus Operations в январе 1998 г, раскрыто использование магнитного или электромагнитного контроля окалины в трубе, через которую протекает вода. Указано также, что изготовители применяют также эту технологию для предотвращения образования воска в нефтяных трубопроводах. Различные другие исследования, касающиеся использования и механизмов использования магнитов для обработки окалины, парафина и асфальтенов при добыче нефти, описаны, например, в публикациях Farshad, F.F. et al. [SPE paper № 77850, 2002; и SPE paper №76767, 2002], и Tung, N.P., et al. [SPE paper №68749, 2001].

Сущность изобретения

Задачей настоящего изобретения является создание магнитного устройства и системы, а также связанного с ними способа предотвращения накопления нежелательных твердых отложений в эксплуатационной колонне, которые полностью интегрированы с транспортирующим углеводород трубопроводом, таким как введенная в скважину лифтовая колонна; такие устройства могут быть легко смонтированы и легко могут быть установлены на трубопроводе при сборке трубопровода, или легко могут быть встроены в существующую введенную в скважину лифтовую колонну; причем это позволяет удалять и предотвращать образование или накопление нежелательных твердых отложений (например, образование окалины) без необходимости текущего контроля.

Каждый магнитный узел в соответствии с настоящим изобретением содержит цилиндрический магнит в виде одной детали, устройство удержания магнита и втулку. Цилиндрический магнит установлен вокруг устройства удержания магнита, которое имеет фланец, на котором сидит магнит. Втулка входит в зацепление с первым концом устройства удержания магнита и удерживает магнит на устройстве удержания магнита. Втулка дополнительно входит в зацепление со смежным трубопроводом. Устройство удержания магнита имеет резьбу на втором конце для соединения со смежным трубопроводом. Множество магнитных узлов могут быть установлены вдоль трубопровода с промежутками друг от друга, составляющими ориентировочно от 400 до 500 футов. Другие признаки и преимущества изобретения станут ясными из последующего подробного описания, сопроводительных чертежей и формулы изобретения.

Краткое описание чертежей

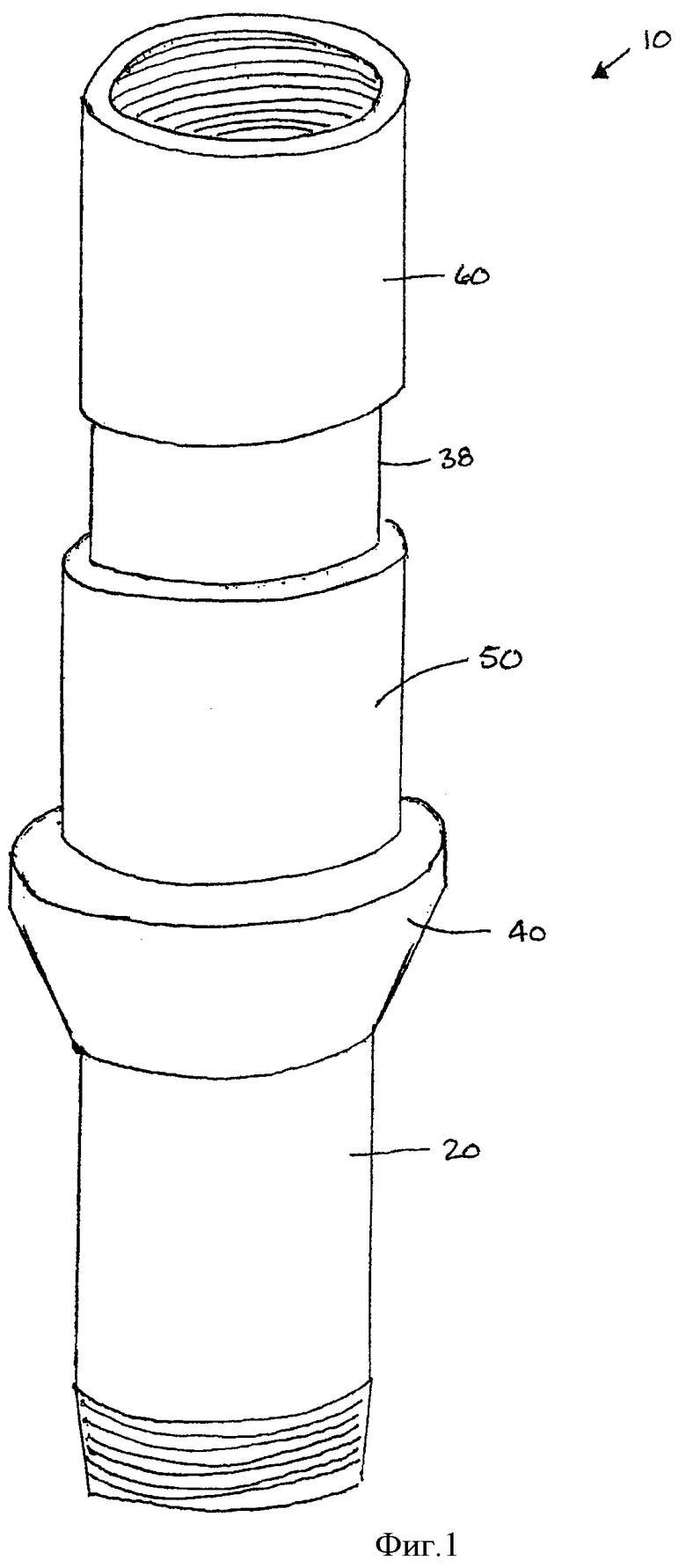

На фиг.1 показан вид в перспективе магнитного узла в соответствии с первым аспектом настоящего изобретения.

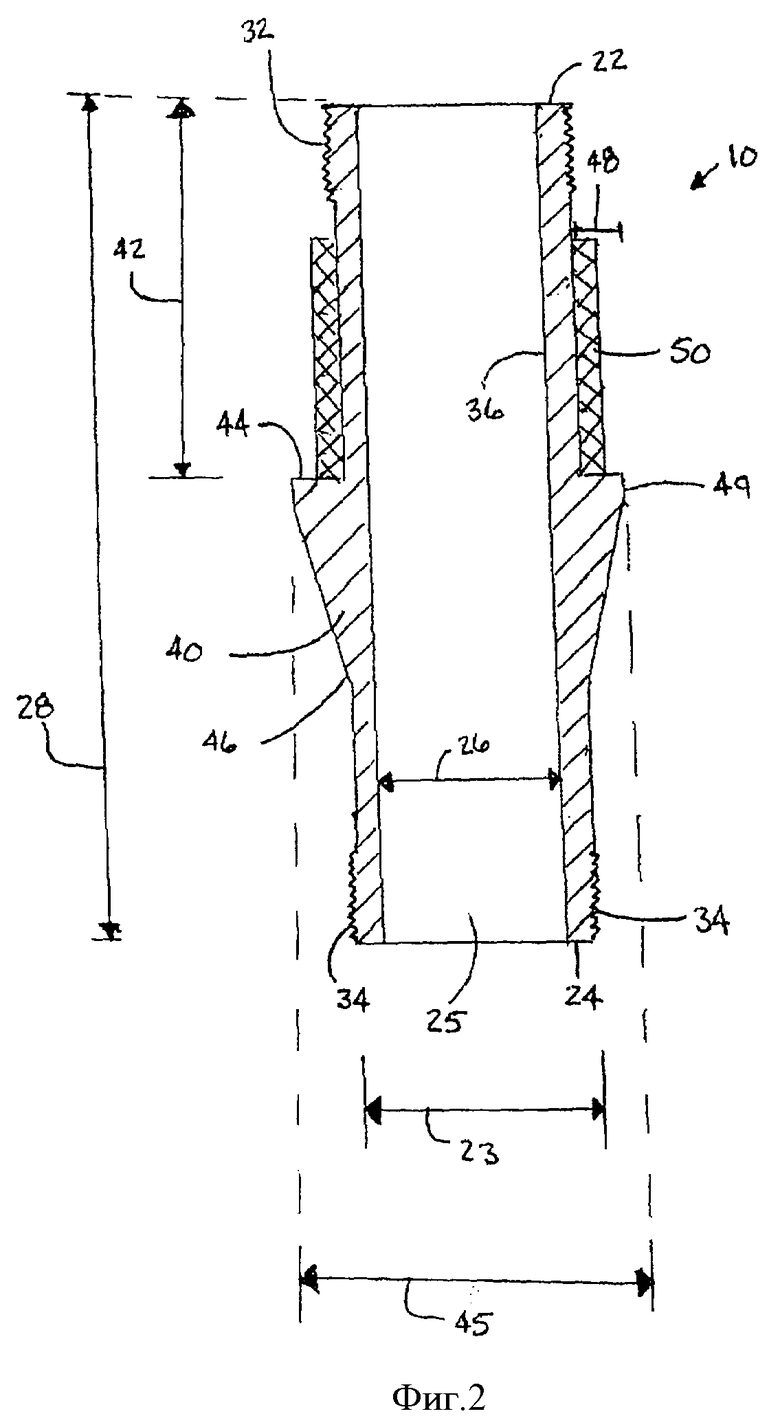

На фиг.2 показано поперечное сечение устройства удержания магнита в соответствии с настоящим изобретением.

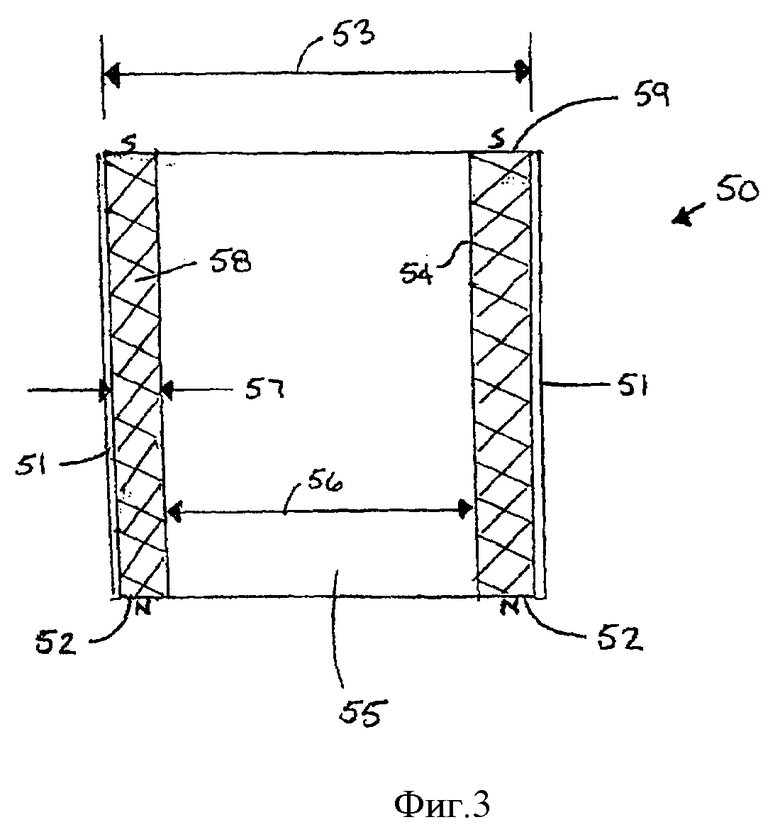

На фиг.3 показано поперечное сечение магнита в соответствии с настоящим изобретением.

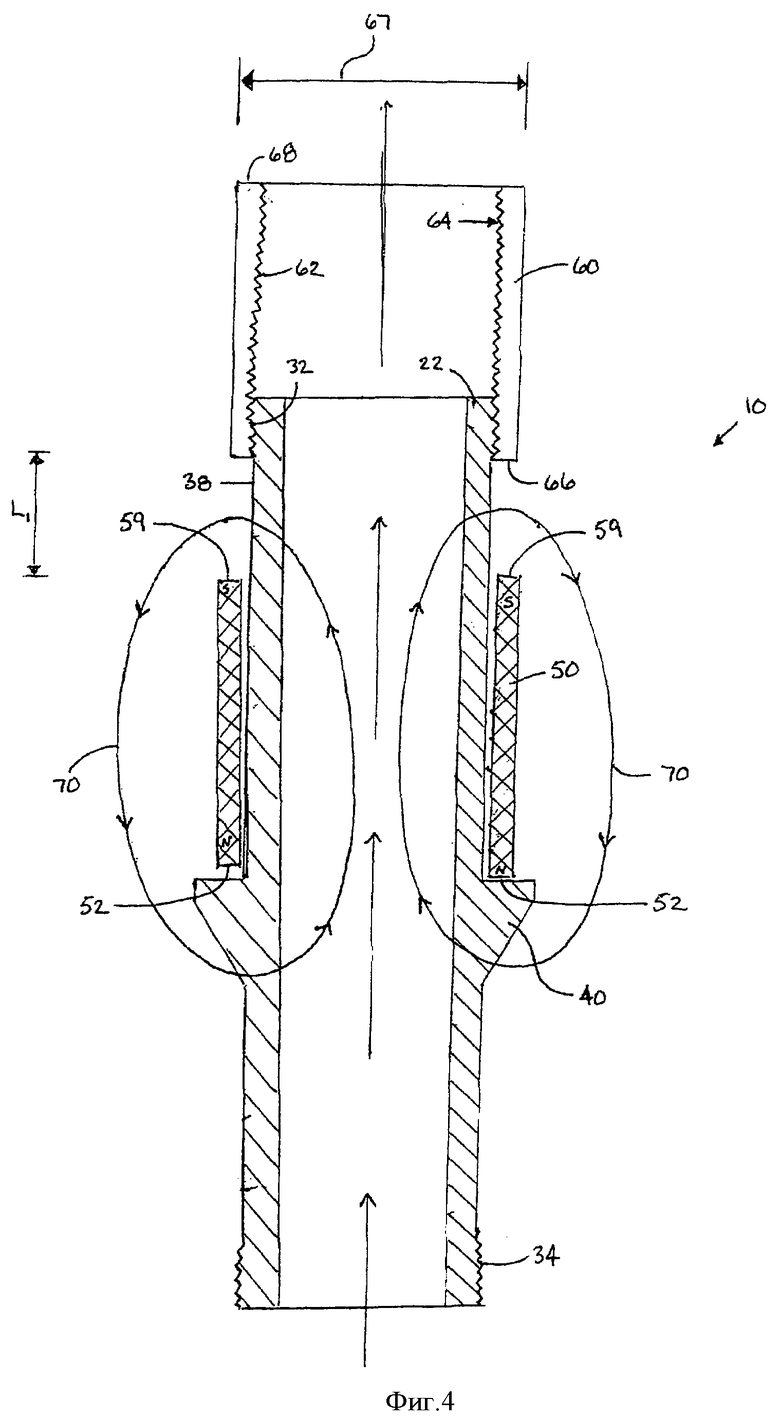

На фиг.4 показан разрез по линии А-А магнитного узла, показанного на фиг.1.

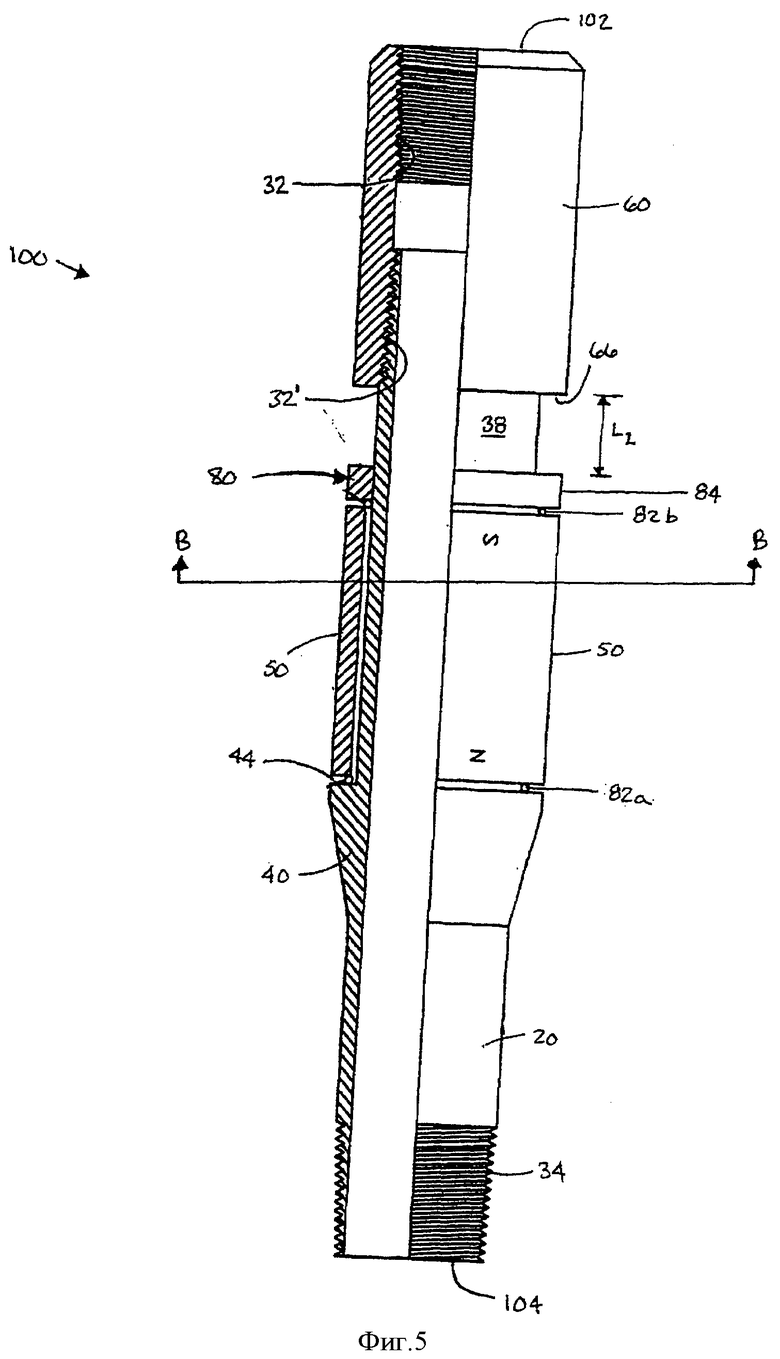

На фиг.5 показано полусечение узла в соответствии с первым аспектом настоящего изобретения.

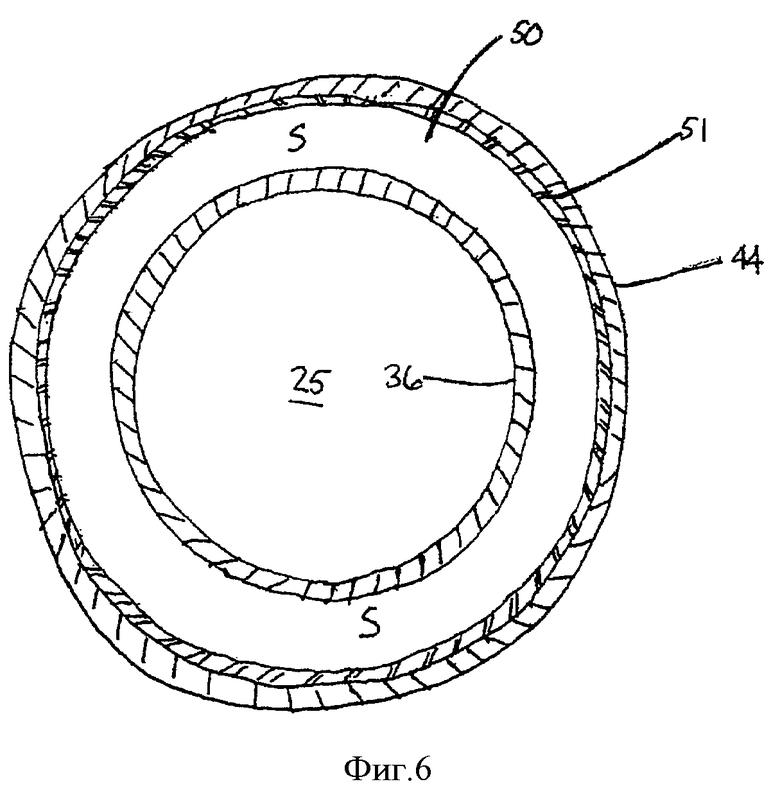

На фиг.6 показан с увеличением разрез по линии В-В узла, показанного на фиг.5.

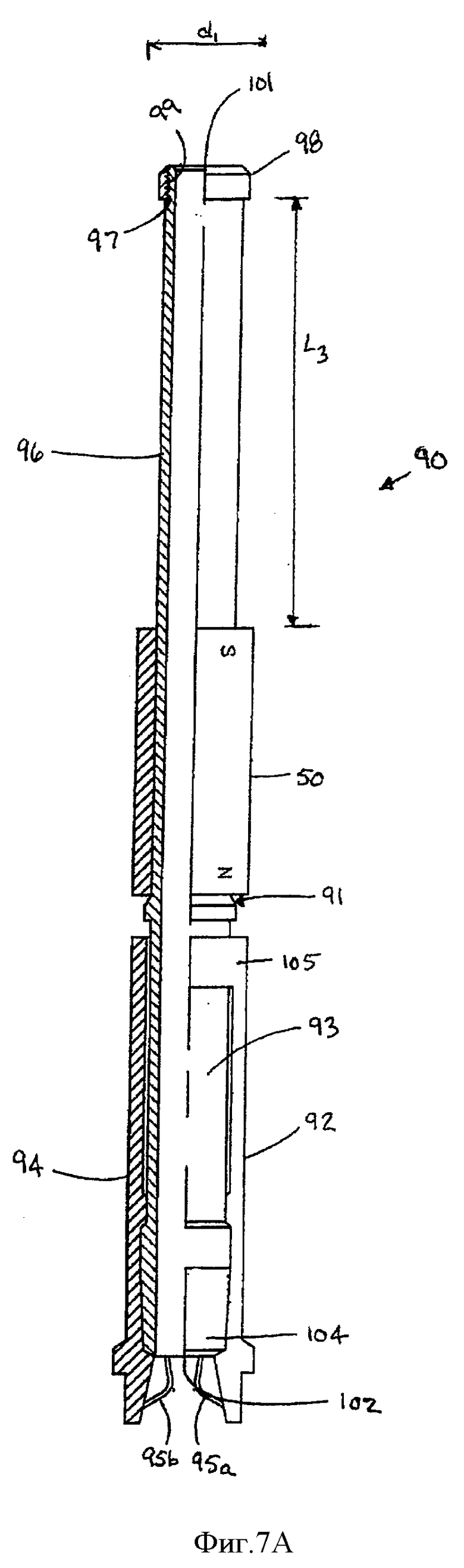

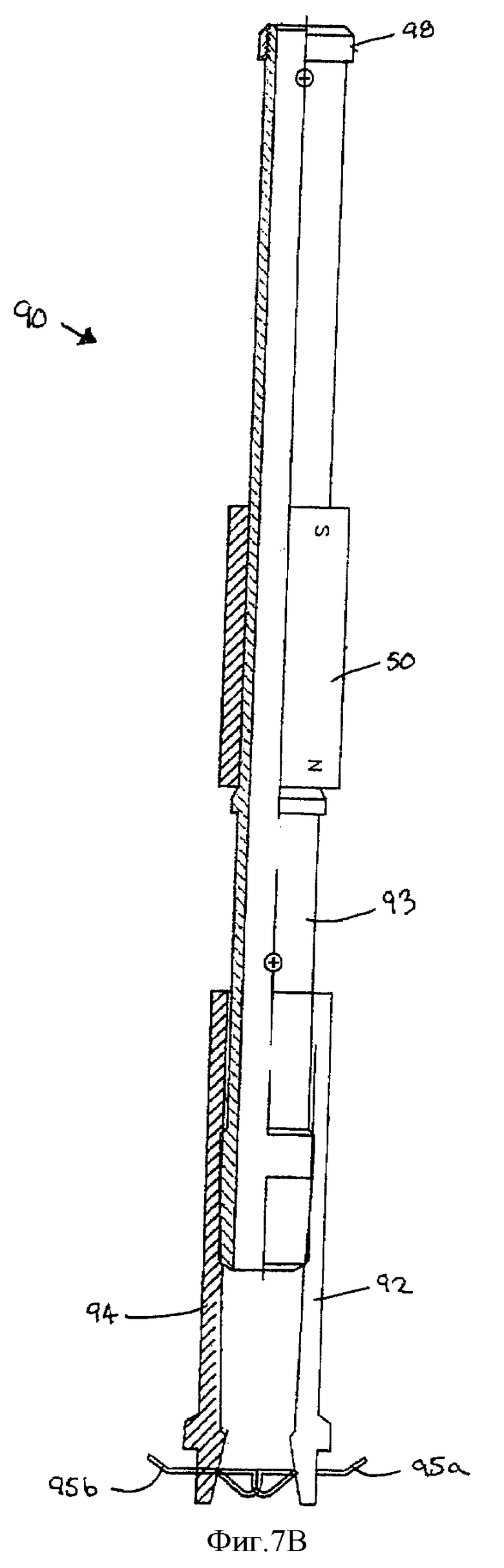

На фиг.7А показано полусечение кольцевого стопорного узла типа F в закрытом виде, в соответствии с первым аспектом настоящего изобретения.

На фиг.7В показано полусечение кольцевого стопорного узла, показанного на фиг.7А, в открытом виде.

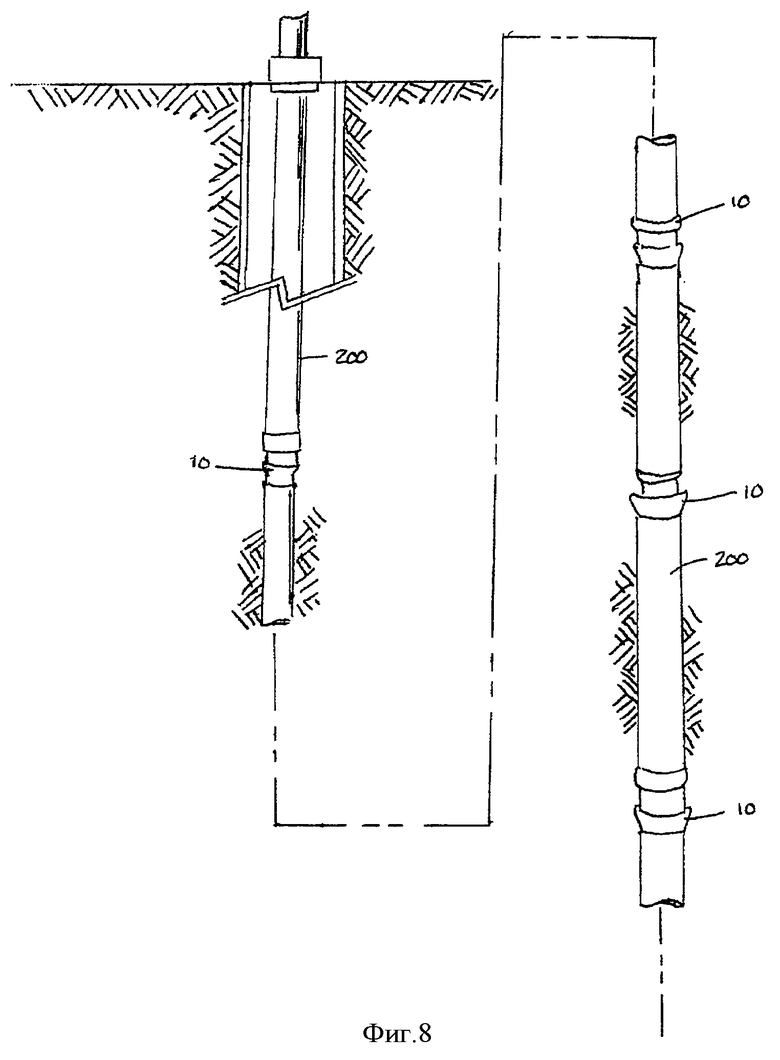

На фиг.8 показана вертикальная проекция с вырывом скважинной эксплуатационной колонны, имеющей множество узлов в соответствии с первым аспектом настоящего изобретения.

Несмотря на то что в предложенное здесь изобретение могут быть введены различные модификации и оно может иметь различные формы, только некоторые специфические варианты изобретения показаны в качестве примера на чертежах и описаны далее более подробно. Однако следует иметь в виду, что приведенные чертежи и подробное описание этих специфических вариантов изобретения никоим образом не ограничивает широту или объем патентных притязаний и, соответственно, формулы изобретения. Они предназначены для пояснения концепций изобретения специалистам, чтобы позволить им использовать его.

Подробное описание изобретения

Ниже описаны один или несколько пояснительных вариантов настоящего изобретения. Для лучшего понимания изобретения, не все характеристики фактической реализации изобретения описаны и показаны на чертежах. Следует иметь в виду, что при осуществлении конкретного варианта с использованием настоящего изобретения могут быть приняты различные зависящие от конкретного вида реализации решения, позволяющие достичь поставленной цели, такой как согласование с системными требованиями, с коммерческой деятельностью, с правительственными распоряжениями и с другими ограничениями, которые могут меняться время от времени при вводе в эксплуатацию. Несмотря на то что усилия разработчиков могут быть сложными и могут потребовать много времени, тем не менее, такие усилия являются рутинными для специалистов, которые ознакомились с описанием настоящего изобретения.

В общих чертах, заявителем придуманы и разработаны устройства и способы, в которых использованы постоянные магниты, такие как (но без ограничения) цилиндрические редкоземельные магниты, расположенные поблизости от трубопровода протекания углеводорода или от другого проточного оборудования, чтобы предотвратить и/или снизить накопление нежелательных отложений. Как правило, магнитный узел ориентирован так, что углеводород протекает от северного магнитного полюса к южному магнитному полюсу. Устройства и способы включают в себя оригинальное оборудование для использования в скважине и модификации существующего скважинного оборудования.

В соответствии с первым вариантом осуществления настоящего изобретения, предлагается устройство для магнитной обработки флюидов, протекающих через трубопровод или другое оборудование, чтобы тормозить образование и/или отложение твердой фазы внутри трубопровода. Устройство может содержать удлиненный трубчатый элемент, выполненный с возможностью соединения с трубопроводом по оси, имеющий на первом конце входное средство для приема протекающих флюидов, и второй конец, продольно противоположный первому концу, который образует выходное средство для протекающего флюида; магнит, имеющий северный полюс, южный полюс, внутреннюю поверхность и внешнюю поверхность; трубчатое устройство удержания магнита, имеющее первый конец и второй конец, содержащее фланец, имеющий верхнюю поверхность, расположенную между первым и вторым концами и охватывающую удлиненный трубчатый элемент; втулку, установленную на резьбе на втором конце, причем магнит упирается в верхнюю поверхность фланца. Типично, магнит ориентирован так, что северный полюс магнита ориентирован в направлении дистального конца устройства.

В соответствии с другим аспектом настоящего изобретения, предлагается устройство для обработки углеводорода и водных растворов флюидов с использованием скважинных эксплуатационных колонн, чтобы предотвращать образование и/или накопление отложений твердой фазы в колонне, причем устройство содержит удлиненный трубчатый элемент, выполненный с возможностью соединения с трубопроводом по оси, имеющий на первом конце входное средство для приема протекающих флюидов, и второй конец, продольно противоположный первому концу, который образует выходное средство для протекающего флюида, цилиндрический магнит, имеющий северный полюс, южный полюс, внутреннюю поверхность и внешнюю поверхность, трубчатое устройство удержания магнита, имеющее первый конец и второй конец, содержащее фланец, имеющий верхнюю поверхность, расположенную между первым и вторым концами и охватывающую удлиненный трубчатый элемент, и втулку, установленную на резьбе на втором конце. Магнит преимущественно упирается в верхнюю поверхность фланца. Типично, в соответствии с этим аспектом настоящего изобретения, цилиндрический магнит ориентирован так, что северный полюс магнита ориентирован в направлении дистального конца устройства и выполнен с возможностью продольного перемещения вдоль основного корпуса узла, между устройством удержания втулкой.

В соответствии с дополнительным аспектом указанных выше вариантов, устройство может дополнительно содержать цилиндрическую стопорную гайку, продольно введенную между магнитом и вторым концом, первое цилиндрическое уплотнение и второе цилиндрическое уплотнение, причем первое цилиндрическое уплотнение образует границу раздела между северным магнитным полюсом магнита и верхней поверхностью фланца, а второе цилиндрическое уплотнение образует границу раздела между южным магнитным полюсом и кромкой (гранью) гайки, так что цилиндрическая стопорная гайка предотвращает продольное перемещение магнита.

В соответствии с еще одним вариантом осуществления настоящего изобретения, предлагается кольцевое стопорное устройство для магнитной обработки флюидов, протекающих через скважинную углеводородную эксплуатационную колонну, которая заходит в подземную формацию, причем кольцевое стопорное устройство содержит удлиненный главным образом трубчатый основной корпус, имеющий проксимальный конец и дистальный конец; стопорную гайку, установленную на резьбе на проксимальном конце основного корпуса; удерживающий узел, имеющий выполненные с возможностью скольжения по оси удерживающие рычаги с множеством стопорных штифтов, причем удерживающий узел расположен на дистальном конце основного корпуса; цилиндрическое устройство удержания магнита, имеющее верхнюю грань и нижнюю грань, причем устройство удержания расположено между стопорной гайкой и удерживающим узлом и имеет опорный фланец с верхней поверхностью на одном конце; цилиндрический магнит, имеющий северный полюс, южный полюс, внутреннюю поверхность и внешнюю поверхность, причем цилиндрический магнит расположен на опорном фланце устройства удержания магнита. Типично, в соответствии с этим аспектом настоящего изобретения, кольцевое стопорное устройство представляет собой кольцевое стопорное устройство типа F, а цилиндрический магнит ориентирован так, что северный полюс магнита ориентирован в направлении дистального конца устройства и выполнен с возможностью продольного перемещения вдоль основного корпуса узла, между устройством удержания и втулкой.

В соответствии с другим вариантом осуществления настоящего изобретения, предлагается способ удаления, подавления или предотвращения образования нежелательных отложений твердой фазы из углеводородов, имеющихся в потоке, протекающем через эксплуатационную колонну, причем способ предусматривает резьбовое присоединение магнитного узла в соответствии с настоящим изобретением к концу первого трубопровода, вводимого в подземный ствол скважины, опускание трубопровода в подземную формацию, прикрепление множества трубопроводов к первому трубопроводу и резьбовое присоединение дополнительного заявляемого магнитного узла к концу следующего трубопровода, вводимого в подземный ствол скважины. Этот процесс может быть повторен несколько раз, так чтобы иметь множество магнитных узлов, размещенных по всей осевой длине колонны. Узлы такого множества магнитных узлов преимущественно смещены друг от друга в продольном направлении вдоль колонны, типично на расстояние ориентировочно от 100 футов до 500 футов (от 30,5 до 152,5 метров).

Обратимся теперь к более подробному описанию варианта настоящего изобретения. На фиг.1 показан магнитный узел 10, который содержит устройство 20 удержания магнита, магнит 50 и втулку 60. Магнитный узел 10 легко может быть объединен со скважинной эксплуатационной колонной или с системой трубопроводов (не показаны), в результате чего создается флюидное сообщение между трубами (плетями) эксплуатационной колонны (не показаны), соединенными при помощи магнитного узла 10.

Устройство 20 удержания магнита, показанное на фиг.2, имеет в целом трубчатую форму с внутренней поверхностью 36, ограничивающей отверстие 25, обеспечивающее сообщение между первым концом 22 устройства удержания и вторым концом 24 устройства удержания. Это отверстие 25 преимущественно (но не обязательно) имеет постоянный диаметр 26 по всей длине 28 устройства 20 удержания.

На первом конце 22 устройства удержания предусмотрена резьба 32, а на втором конце 24 устройства удержания предусмотрена резьба 34. Резьба 32 на первом конце входит в зацепление с втулкой 60, показанной на фиг.1. Резьба 34 на втором конце предназначена для резьбового соединения магнитного узла 10 с соседним трубопроводом (не показан).

Устройство 20 удержания магнита имеет стенку 30, имеющую внешний диаметр 23. Стенка 30 имеет толщину 31, которую измеряют между внутренней поверхностью 36 и внешней поверхностью 38.

Фланец 40 предусмотрен на устройстве 20 удержания, на расстоянии 42 от первого конца 22. Магнит 50 типично упирается в верхнюю поверхность 44 фланца 40, причем фланец 40 может иметь контрфорс на нижней поверхности 46 для обеспечения дополнительной поддержки. Фланец 40 имеет ширину 48, которую измеряют от внешней поверхности 38 устройства до края 49 фланца. Фланец 40 является кольцевым и имеет диаметр 45.

Обратимся теперь к рассмотрению фиг.3, на которой показан магнит 50 главным образом цилиндрической формы со сквозным отверстием 55. Магнит 50 имеет внутренний диаметр 56 и внешний диаметр 53. Внутренний диаметр 56 магнита превышает внешний диаметр 23 устройства 20 удержания магнита, что позволяет вводить магнит 50 со скольжением с первого конца 22 устройства, когда втулка 60 отсутствует. Внутренний диаметр 56 магнита меньше диаметра 45 фланца, так что магнит 50 не может скользить ниже фланца 40 ко второму концу 24 устройства 20 удержания магнита 20. Внешний диаметр 53 магнита может быть меньше диаметра 45 фланца или равен ему.

В соответствии с первым аспектом настоящего изобретения, внешний диаметр 53 магнита меньше внешнего диаметра 45 фланца, так что магнит 50 главным образом защищен и не выступает за край фланца 40, когда магнитный узел 10 опускают в скважину. В соответствии с первым аспектом настоящего изобретения, когда магнит 50 вводят в устройство 20 удержания магнита, северный полюс 52 магнита 50 может быть обращен к верхней поверхности 44 фланца. Таким образом, цилиндрический магнит устанавливают в направлении протекания магнитного потока от северного (отрицательного) полюса к южному (положительному) полюсу, совпадающему с направлением протекания углеводородов через трубопровод. Однако при необходимости магнит 50 может быть также установлен в устройстве 20 удержания магнита таким образом, что северный полюс 52 магнита 50 ориентирован в противоположном направлении относительно верхней поверхности 44 фланца, а южный полюс 59 обращен к верхней поверхности 44 (не показано), при этом поток углеводородов протекает в направлении от южного (положительного) полюса к северному (отрицательному) полюсу. Таким образом, как это показано на фиг.4, поток флюидов через отверстие 25 протекает относительно магнита 50 в направлении от северного полюса к южному полюсу, как это показано стрелками. Что касается параметров потока флюида, то скорость потока флюида через отверстие 25 может быть критической скоростью потока, при этом промежутки между множеством магнитных узлов 10 вдоль лифтовой колонны преимущественно могут быть максимальными, то есть составлять ориентировочно от 400 футов до 500 футов. Однако, если критическая скорость потока изменяется, промежутки между множеством магнитных узлов 10 также следует изменять. В качестве примеров подходящих критических скоростей потока флюида в соответствии с настоящим изобретением можно привести скорости потока флюида в диапазоне ориентировочно от 1 фута в секунду до 100 футов в секунду и больше, в том числе ориентировочно 1 фут в секунду, 2 фута в секунду, 3 фута в секунду, 4 фута в секунду, 5 футов в секунду, 6 футов в секунду, 7 футов в секунду, 8 футов в секунду, 9 футов в секунду, 10 футов в секунду, 20 футов в секунду, 30 футов в секунду, 40 футов в секунду, 50 футов в секунду, 60 футов в секунду, 70 футов в секунду, 80 футов в секунду, 90 футов в секунду, 100 футов в секунду, а также скорости свыше 100 футов в секунду и скорости в диапазоне между любыми двумя указанными скоростями потока флюида, например, ориентировочно от 7 футов в секунду до 60 футов в секунду. Однако специалисты легко поймут, что скорость потока флюида является не единственным параметром, в зависимости от которого можно выбирать промежутки между магнитными узлами, так как другие факторы, такие как диаметр трубопровода, могут влиять на промежутки между магнитными узлами 10.

Не желая связывать себя какой-либо конкретной теорией, все же можно полагать, что результирующее магнитное поле 70 возбуждает поляризацию молекул флюида (не показано), проходящих через поле 70, таким образом, что молекулы отталкиваются за счет магнитного поля и за счет других поляризованных молекул. В результате, молекулы становятся менее склонными к соединению друг с другом и к кристаллизации и к сцеплению с внутренней поверхностью 36 узла 10 или с внутренней поверхностью нисходящей трубы (не показана), в результате чего предотвращается накопление окалины. Это, вероятно, происходит в результате воздействия положительного магнитного потока южного полюса, который изменяет характеристики сцепления жидкостей, делая их более растворимыми. Можно полагать, что это происходит за счет упорядочения ионов во флюиде, при их прохождении через магнитное поле от северного полюса к южному полюсу. Сам по себе положительный эффект южного полюса связан с отталкиванием положительно заряженных частиц, содержащихся во флюиде, в результате чего частицы изменяют случайное расположение на структурированное расположение. За счет такого выбора направления магнитного поля, что частицы проходят через положительный или южный полюс позже всего, положительно заряженные частицы будут дальше всего удалены от отрицательно заряженного трубопровода или колонны. Это выравнивание ионов создает или позволяет сохранять заряд от южной поляризации, что известно как эффект магнитной памяти, в течение времени до одного года.

Обратимся вновь к рассмотрению фиг.3, на которой показан магнит 50, который имеет внутреннюю поверхность 54 магнита, которая обращена к внешней поверхности 38 устройства, когда магнит 50 установлен в устройство 20 удержания магнита. Магнит 50 имеет стенку 58, которая имеет толщину 57. Магнит 50 преимущественно представляет собой редкоземельный магнит, спеченный или сцепленный, из самария и кобальта (SmCo), такой как SmCo магниты, выпускаемые фирмой Swift Levick Magnets (Derbyshire, Великобритания). Использованный здесь термин "редкоземельный магнит" относится к магнитам, изготовленным из сплавов элементов группы лантанидов, а также к магнитам, изготовленным из редкоземельных переходных металлов. Подходящие для использования в соответствии с настоящим изобретением магниты из самария и кобальта включают в себя спеченные SmCo магниты, а также магниты из сплавов самария и кобальта, в том числе SmCo5 и Sm2Co17 магниты. Магнит 50 из самария и кобальта типично является предпочтительным для использования в соответствии с настоящим изобретением по причине его высокой коррозионной стойкости / стойкости к окислению, высокой напряженности магнитного поля, конструкционной прочности и термостойкости. Другие редкоземельные магниты также могут быть использованы в соответствии с настоящим изобретением, в зависимости от конкретной среды, в которой они будут использованы. Такие магниты включают в себя магниты из твердых ферритов (стронций гексаферрит, SrO-6(Fe2O3)), магниты из бериллия и меди, а также магниты из неодима, железа и бора (NdFeB). Например, в тех применениях, в которых окружающая температура меньше чем 150°F (65.6°C), может быть использован редкоземельный магнит из неодима, железа и бора (NdFeB).

В соответствии с первым аспектом, защитный экран 51 может быть установлен на магнит 50. Защитный экран 51 служит для того, чтобы исключить разрушение или уменьшить механическое напряжение, приложенное к магниту 50 в скважине. Защитный экран 51 может быть изготовлен из различных материалов, имеющих достаточную прочность для обеспечения защиты магнита 50. В соответствии с настоящим изобретением, защитный экран 51 может быть изготовлен из никеля, цинка, алюминия или любого другого подходящего металла или композиционного материала. Защитный экран 51 преимущественно изготовлен из немагнитного никеля или содержащего никель сплава.

Обратимся теперь к рассмотрению фиг.1 и 4, на которых показано, что после установки магнита 50, который упирается во фланец 40 устройства 20 удержания магнита, устанавливают втулку 60 для исключения соскальзывания магнита 50 с первого конца 22. Втулка 60 имеет резьбу 62 или имеет другой механизм соединения на своей внутренней поверхности 64. Резьба 62 втулки входит в зацепление с резьбой 32 на первом конце устройства, так что втулку 60 на ее первом конце 66 соединяют по резьбе с первым концом 22 устройства 20 удержания магнита. Втулка 60 имеет внешний диаметр 67, который типично превышает внутренний диаметр 56 магнита (показанный на фиг.3), в результате чего гарантируется удержание магнита 50 между фланцем 40 и втулкой 60.

В соответствии с первым аспектом настоящего изобретения, например, как это показано на фиг.4, первый конец 66 втулки может быть разделен от магнита 50 промежутком L1, что позволяет магниту 50 двигаться продольно вдоль внешней поверхности 38 устройства. Резьба 62 втулки также позволяет отвинчивать втулку 60 и при необходимости производить замену магнита 50. Резьба 62 втулки идет по всей внутренней поверхности 64 втулки 60, от ее первого конца 66 до второго конца 68. Резьбу 62 втулки поблизости от второго конца 68 используют для соединения магнитного узла 10 со смежным трубопроводом (не показан).

На фиг.5 показан дополнительный аспект настоящего изобретения, в котором магнитный узел 100 содержит устройство 20 удержания магнита, фланец 40, магнит 50, втулку 60 и стопорную гайку 80. Узел 100 имеет проксимальный конец 102 и дистальный конец 104, смещенные друг от друга в продольном направлении. Как проксимальный конец, так и дистальный конец заканчиваются соответствующей резьбой 32 и 34. Проксимальный конец 102, как это показано на фиг.5, имеет резьбу 32 на первом участке и резьбу 32' на втором участке, причем тот и другой участки резьбы позволяют соединять по резьбе втулку 60 с проксимальным концом узла 100. Резьбу 34 на дистальном конце используют для резьбового соединения магнитного узла 100 со смежным трубопроводом или трубой.

Магнитный узел 100 также снабжен фланцем 40 на устройстве 20 удержания, который смещен в продольном направлении от дистального конца 104. Магнит 50 упирается в верхнюю часть фланца 40, но блокирован от продольного перемещения вдоль внешней поверхности 38. Несмотря на то, что на фиг.5 показана предпочтительная ориентация северного (N) магнитного полюса магнита 50 в направлении дистального конца узла 100 и южного (S) магнитного полюса магнита 50 в направлении проксимального конца узла 100, легко можно понять, что ориентация может быть реверсирована, причем может быть использовано множество таких цилиндрических магнитов 50, при условии, что они не выходят наружу за пределы внешней кромки фланца 40. На фиг.5 показано также, что магнитный узел 100 дополнительно содержит по меньшей мере два уплотнения 82а и 82b и стопорную гайку 80. Уплотнение 82а образует границу раздела между северным магнитным полюсом (N) магнита 50 и верхней поверхностью 44 фланца 40, в то время как уплотнение 82b аналогичным образом образует границу раздела между южным магнитным полюсом (S) магнита 50 и нижней гранью стопорной гайки 80. Стопорная гайка 80 преимущественно является цилиндрической, со сквозным отверстием (не показано) и имеет верхнюю грань, нижнюю грань и внешнюю кромку 84. Стопорную гайку 80 вводят со скольжением со стороны проксимального конца узла 100, ранее соединения по резьбе устройства с втулкой 60. После ввода со скольжением поверх внешней поверхности 38 узла, стопорную гайку 80 прижимают к уплотнению 82b и удерживают на месте при помощи множества средств резьбового крепления, которые позволяют крепить стопорную гайку 80 с использованием ее внешней кромки 84 к внешней поверхности 38 магнитного узла. Такие средства резьбового крепления включают в себя установочные винты (например, установочные винты, имеющие паз или гнездо под торцевой ключ), винты с потайной головкой, установочные винты с чашевидным гнездом под торцевой ключ, установочные винты с рифленым концом, установочные винты с овальным концом, установочные винты с конусным концом и установочные винты с коротким цилиндрическим концом. Таким образом, стопорная гайка 80 удерживает магнит 50 в заданном положении, прижатым к фланцу 40, и позволяет поддерживать статическое, продольное расстояние L2 между верхней гранью стопорной гайки 80 и первым концом 66 втулки.

Уплотнения 82а и 82b, как уже было упомянуто выше, могут быть изготовлены из различных уплотняющих материалов, в том числе (но без ограничения) из эластомеров, причем может быть использовано любое число уплотнений (например, четыре уплотнения). Типично, уплотнения 82а и 82b представляют собой аналогичные уплотнительные кольца, которые могут быть изготовлены из различных эластомерных материалов и служат для исключения просачивания флюида. В том случае, когда уплотнения 82а и 82b представляют собой уплотнительные кольца, их типично вводят в полости, которые могут быть как осевыми, так и радиальными, что само по себе известно. Уплотнительные кольца 82а и 82b, показанные на фиг.5, использованы в радиальной геометрии уплотнения. Уплотнения 82а и 82b могут быть изготовлены из различных материалов, которые могут обеспечивать как химическую стойкость, так и термостойкость. Такие материалы типично обеспечивают термостойкость в диапазоне ориентировочно от -26°F (-32°С) до 600°F (316°С), а преимущественно ориентировочно от -15°F (-26°С) до 400°F (205°С). В качестве примеров подходящих материалов для уплотнений и уплотнительных колец 82а и 82b можно привести (но без ограничения) фторуглеродный каучук (FKM), в том числе KEL-F® и FLUOREL® (фирма 3М, St. Paul, MN, США), VITON® и KALREZ® (фирма E.I. DuPont de Nemours Co., США); хлоросульфонированные полиэтилены, такие как HYPHALON® (фирма DuPont Dow Elastomers); политетрафторэтилен (ПТФЭ) (TEFLON®) и ПТФЭ с наполнителем, такой как FLUOROSINT® (фирма Quadrant DSM Engineering Plastic Products, Reading, PA, США); сополимеры бутадиена и акрилонитрила, известные как Buna-N (нитрил; NBR), такие как HYVCAR® (фирма Goodrich Chemical Co.); и силикон или силиконовый каучук. Типично, уплотнения 82а и 82b изготавливают из фторуглеродного каучука, такого как VITON®

На фиг.6 показан разрез показанного на фиг.5 узла по линии В-В, где можно видеть множество компонентов магнитного узла 10, за исключением втулки и стопорной гайки 80, показанных на фиг.5, но где не показано сечение немагнитного трубопровода, находящегося в контакте с магнитом 50. Внутренняя поверхность 36 образует границу раздела между редкоземельным магнитом 50 и центральным отверстием 25, причем внутренняя поверхность 36 узла 10 образована из немагнитного сплава. Узел 10 дополнительно содержит охватывающий его цилиндрический магнит 50, причем магнит 50 имеет защитный экран 51. На фиг.6 показана также верхняя поверхность 44 фланца 40, имеющего наклонную поверхность 46, что позволяет видеть, что магнит 50 является защищенным и не выступает за диаметрально внешние границы фланца 40.

На фиг.7А и 7 В показан другой аспект настоящего изобретения. Как это показано на фиг.7А и 7 В, магнитный узел 90 представляет собой кольцевой стопорный узел типа "F" (который может быть закуплен на фирме FMS Inc., New Iberia, LA, США), который содержит основной корпус 96, удерживающие рычаги 92 и 94, стопорные штифты 95а и 95b, опорный фланец 91, магнит 50 и стопорную гайку 98. Как это показано на фиг.7А и 7 В, магнит 50 упирается во фланец 91. Несмотря на то что это и не показано на фиг.7А, магнит 50 может иметь сверху и снизу уплотнения, как это показано на фиг.5. После установки магнита 50 на фланец 91 устройства 90 удержания магнита, может быть надета стопорная гайка 98, чтобы исключить соскальзывание магнита 50 с проксимального конца 101. Стопорная гайка 98 имеет резьбу 99 на внутренней поверхности, которая согласована с резьбой 97 на проксимальном конце узла 90, так что стопорная гайка 98 может быть соединена по резьбе с проксимальным концом магнитного узла 90. Стопорная гайка 98 имеет внешний диаметр d1, который типично превышает внешний диаметр магнита 50, что гарантирует удержание магнита 50 между стопорной гайкой 98 и фланцем 91. В соответствии с первым аспектом настоящего изобретения, стопорная гайка 98 разделена в продольном направлении от магнита 50 промежутком длиной L3, что позволяет перемещать магнит 50 вдоль основного корпуса 96 устройства 90. Соединенная на резьбе стопорная гайка 98 также позволяет производить ее удаление (отвинчивание) в случае необходимости замены магнита 50.

Магнитный кольцевой стопорный узел 90 также содержит скользящие, блокируемые удерживающие рычаги 92 и 94, показанные на фиг.7А и 7В. Удерживающие рычаги 92 и 94 являются частью удерживающего узла 105, расположенного на дистальном конце 102 узла 90. Удерживающий узел 105 установлен со скольжением на нижней части 93 корпуса узла 90 и имеет нижний концевой стопор, образованный фланцевым концом 104 на дистальном конце 102, и верхний концевой стопор, образованный фланцем 91, который удерживает магнит 50. На дистальном конце удерживающих рычагов 92 и 94 предусмотрены стопорные штифты 95а и 95b, которые после перемещения (смещения, сдвига) спускным инструментом освобождают удерживающие рычаги 92 и 94 и позволяют блокировать устройство 90 в заданном положении, например, в кольцевом зазоре.

На фиг.7В показан магнитный кольцевой стопорный узел 90 в положении непосредственно перед введением в зацепление. После ввода во внутренний трубопровод лифтовой колонны, инструмент, спускаемый в скважину на канате, оперативно входит в зацепление и перемещает штифты 95а и 95b. Магнитный кольцевой стопорный узел 90 затем втягивается назад во внутреннее пространство лифтовой колонны, причем удерживающие рычаги 92 и 94 защелкивают кольцевой стопорный узел на одной из выбранных манжет лифтовой колонны.

Как это показано на фиг.8, множество магнитных узлов 10 может быть введено в конструкцию трубы или колонны, которую вводят в скважину. В соответствии с первым аспектом, магнитные узлы 10 вводят в трубу или колонну 200 с промежутками друг от друга, составляющими ориентировочно от 400 до 500 футов. В рамках настоящего изобретения могут быть использованы и другие промежутки между магнитными узлами 10, в диапазоне ориентировочно от 50 футов до 500 футов, имеющие любое промежуточное значение. Типичные промежутки между магнитными узлами 10 составляют, например, около 50 футов, около 100 футов, около 150 футов, около 200 футов, около 250 футов, около 300 футов, около 350 футов, около 400 футов, около 450 футов и около 500 футов, а также могут лежать между любыми двумя указанными значениями, например, составлять ориентировочно от 150 футов до 400 футов. Как уже было упомянуто здесь выше, магнитное поле 70, созданное магнитом 50 в каждом магнитном узле 10, предотвращает накопление нежелательной твердой фазы внутри трубопровода.

За счет использования устройств и систем в соответствии с настоящим изобретением и соответствующих способов применения таких устройств и систем, отложение по меньшей мере одной нежелательной твердой фазы можно контролировать, минимизировать или предотвращать с использованием описанных здесь магнитных систем. Использованный здесь термин "отложение твердой фазы", понимаемый в широком смысле, относится к таким соединениям или композициям, которые могут формироваться и осаждаться внутри эксплуатационной колонны, в результате чего снижается профиль добычи скважины. Эти отложения твердой фазы включают в себя (но без ограничения) отложения окалины (накипи), парафиновые отложения, отложения асфальтенов, гидраты и их комбинации.

Под образованием окалины обычно понимают образование вязких отложений, состоящих главным образом из неорганических соединений. В этом отношении, обычным процессом, ведущим к образованию окалины при проведении операций добычи углеводородов, является выпадение осадка труднорастворимых солей из минерализованной воды (рассола) месторождения нефти. Некоторые рассолы месторождений нефти содержат достаточное количество сульфатных ионов в присутствии ионов бария, кальция и/или стронция, что создает потенциал для образования сульфата бария (BaSO4) и/или сульфата стронция (SrSO4) в виде окалины. Часто образование окалины приводит к снижению добычи и увеличению эксплуатационных расходов, связанных с добычей углеводородов. Кроме того, в некоторых месторождениях было обнаружено, что встречающиеся в природе радиоактивные материалы внедряются в окалину, что создает опасность для здоровья и повышает стоимость удаления окалины по сравнению с удалением обычной окалины. Отложения окалины обычно образованы из таких классов соединений, которые включают в себя (но без ограничения) карбонат кальция (СаСО3), сульфат кальция (CaSO4), сульфид кальция (CaS), сульфат бария (BaSO4), сульфид бария (BaS), тиосульфат бария (BaS2O3), сульфат стронция (SrSO4), карбонат натрия (Na2CO3), сульфат натрия (Na2SO4), сульфид натрия (Na2S), карбонат калия (К2СО3), сульфат калия (K2SO4), сульфат магния (MgSO4), хлорид магния (MgCl2), галит (NaCl), сульфид цинка (ZnS), сульфит цинка (ZnSO3), сульфат цинка (ZnSO4), сульфат свинца (PbS), сульфит свинца (PbSO3), сульфат свинца (PbSO4) и т.п., а также их комбинации.

Асфальтены обычно представляет собой ту часть сырой нефти, которая является нерастворимой в гептане, но растворимой в толуоле, причем асфальтены типично существуют в виде коллоидных дисперсий, стабилизированных при помощи других компонентов в сырой нефти. Асфальтены часто представляют собой аморфные твердые вещества сложной структуры, имеющей цвет от коричневого до черного, содержащие углерод, водород, азот и серу. Асфальтены типично представляют собой наиболее полярную фракцию сырой нефти, и часто выпадают в осадок при изменениях давления, температуры и композиции нефти, вызванных процессом перемешивания или другими механическими или физико-химическими видами обработки. Осаждение асфальтенов может происходить в трубопроводах, сепараторах и в другом оборудовании, а также в скважине и в самой содержащей углеводород подземной формации. При образовании отложений, эти асфальтены обычно создают множество проблем для производителей углеводородов, таких как закупорка и засорение скважинных труб и/или стволов скважин, и оказывают отрицательное воздействие на работу сепараторного оборудования, что повышает затраты на добычу и требует принятия соответствующих мер для устранения этих недостатков. Асфальтены включают в себя нелетучие и полярные фракции нефти, которые главным образом нерастворимы в n-алканах (таких как пентан или гексан), как это указано в публикации Diallo, et al. ["Thermodynamic Properties of Asphaltenes: A Predictive Approach Based on Computer Assisted Structure Elucidation and Atomistic Simulations", in Asphaltenes and Asphalts.2. Developments in Petrolium Science, 40 В. Yen, T.F. and Chilingarian, G.V., eds.: Elsevier Science B.V.: pp.103-127 (2000)].

Гидраты природного газа, или просто гидраты, включают в себя "полости" (камеры) молекул воды, в которых заключены "гостевые" молекулы природного газа, причем гидраты возникают при определенных комбинациях температуры и давления. Типичные гидратные молекулы включают в себя метан, этан, пропан, легкие углеводороды, соединения от метана до гептанов, азот, сероводород (H2S) и диоксид углерода (СО2). Гидраты природного газа могут возникать в присутствии воды при добыче, накоплении и транспортировании углеводородов, при высоких давлениях и низких температурах. В зависимости от давления и состава газа, гидраты природного газа могут накапливаться в любом месте, где вода сосуществует с природным газом при таких высоких температурах, как 80°F (около 30°С). После образования, гидраты могут осаждаться в трубах, трубопроводах и/или в технологическом оборудовании, что приводит к ограничению потока. Во многих случаях такие ограничения в конечном счете образуют пробки. Газовые магистрали и новые газовые скважины особенно подвержены по меньшей мере частичному блокированию гидратами. Гидратные пробки создают потенциальную опасность, так как они содержат значительные объемы сжатого природного газа, которые могут взрываться в трубопроводах как снаряды, вызывая тяжелые разрушения трубопроводов. Поэтому по мере возможности стараются скорее исключать образование пробок, чем исключать образование гидратов.

Образование отложений парафина или воска широко распространено в нефтяной промышленности и происходит как следствие модификаций термодинамических переменных, которые изменяют растворимость фракций парафина или воска, присутствующих в нефти. Образование отложений парафина вызвано насыщенными углеводородами линейной цепи, имеющими высокий молекулярный вес, во время добычи, транспортирования и обработки нефти. Отложения в подводных магистралях, поверхностном оборудовании, в эксплуатационной колонне или даже в породе-коллекторе могут приводить к значительному и возрастающему снижению добычи нефти. Типично, парафиновые отложения образуются на стенках скважинных труб и в других местах в скважине, например, на входах и выходах штуцеров и вдоль втулок и аналогичных ограничительных устройств по пути протекания нефти.

Выпадение осадка и образование отложений воска связаны соответственно с фазовым равновесием углеводородов и условиями динамики флюида в потоке. Парафинирование является функцией внутренних характеристик нефти и вариаций температуры, скорости и давления при добыче. Появление твердой фазы в нефти и последующее отложение воска связаны с изменениями фазового равновесия, вызванными охлаждением нефти и/или отделением легких фракций, первоначально растворенных в нефти. Под парафином или воском здесь понимают ароматические ненасыщенные углеводороды, или их смеси, имеющие общую химическую формулу CnH2n+2, в которой n представляет собой целое частиц число от 22 до 27 включительно.

Далее будут описаны общие способы использования различных предложенных здесь узлов и систем. Ранее выбора магнитной системы, типично необходимо сначала определить скорость потока флюида через трубопровод и использовать эту информацию для выбора необходимой системы и места размещения таких систем в трубопроводе. Информация, необходимая для расчета расхода углеводорода через трубопровод (колонну), включает в себя один или несколько параметров, выбранных из группы, в которую входят: давление в коллекторе (пласте) (psi); температура на дне скважины; отношение вода-жидкость; газовая специфика формации (Formation Gas Specific) (типично около 1.01); внутренний и внешний диаметры колонны, а также тип и вес колонны; глубина эксплуатационной колонны; внутренний диаметр обсадной колонны и ее глубина; тип резьбовых соединений, использованных в плетях колонны; и измеренный валовой расход жидкости. После выбора необходимой для использования системы выбирают систему с оригинальными (новыми) узлами (например, такую как показанная на фиг.5) или модернизированную систему (например, такую как показанная на фиг.7А).

В том случае когда колонна еще не опущена в скважину, выбирают систему с оригинальными магнитными узлами, такими как узел 10, показанный на фиг.5, в котором устанавливают желательный магнит, уплотнения и стопорную гайку, после чего готовый узел привинчивают к концу первой трубы, вводимой в скважину. После этого первую трубу лифтовой колонны опускают в скважину и производят последующее присоединение и опускание в скважину следующих труб, с множеством магнитных узлов 10, установленных с промежутками друг от друга, составляющими ориентировочно от 400 футов до 500 футов, пока вся длина лифтовой колонны не будет опущена в скважину. На поверхности трубу ниже магнитного узла раскладывают на буровой площадке и вручную ввинчивают узел в соединительную коробку. Следующий конец трубы с наружной резьбой ввинчивают в соединительную коробку узла, и контактно-разрывное устройство соединяют с трубой сверху и снизу от узла. Затем прикладывают желательный вращающий момент, поднимают двойную трубу и соединяют ее с лифтовой колонной, вводимой в ствол скважины.

В том случае когда лифтовая колонна уже была опущена в ствол скважины, типично используют систему 90 с модернизированным магнитным узлом. Например, модернизированный кольцевой стопорный магнитный узел типа F может быть соединен со спускным инструментом, используемым оператором кабель-каната, при помощи которого узел может быть опущен в ствол скважины. Систему 90 типично опускают на расстояние около 12 футов ниже точки соединения колонны, где систему желательно установить, после чего систему вытягивают назад, освобождая стопорные штифты 95а и 95b. Кольцевой стопорный магнитный узел 90 затем может быть опущен в кольцевое соединение, в котором он будет блокирован (фиксирован) в заданном положении, например, в кольцевом зазоре, при помощи скользящих рычагов 92 и 94. Затем удаляют спускной инструмент, что приводит к сдвигу (перемещению) стопорных штифтов 95а и 95b, после чего магнитный узел 90 блокируют в заданном положении. Затем спускной инструмент возвращают в прежнее состояние, и процесс повторяют, размещая множество кольцевых стопорных магнитных узлов типа F с желательными промежутками друг от друга, например, с промежутками ориентировочно 450 футов до 500 футов.

Несмотря на то что различные варианты настоящего изобретения были описаны со ссылкой на эксплуатационную колонну, введенную в скважину для добычи углеводородов, следует иметь в виду, что концепция настоящего изобретения может найти применение во всех типах поверхностного и скважинного оборудования, в которых может происходить накопление отложений. Более того, применение настоящего изобретения не ограничено случаем нефтяной и газовой промышленности, так что настоящее изобретение может быть внедрено везде, где происходит накопление отложений, например, в водопроводах, в которых часто образуется накипь (окалина).

Группа изобретений относится к нефтяной и газовой промышленности, в частности, к подавлению образования нежелательных отложений в скважинном оборудовании. Устройство включает удлиненный трубный элемент, выполненный с возможностью соединения с трубопроводом по оси, имеющий на первом конце вход, а на втором конце, противоположном первому концу, выход для протекающего флюида, цилиндрический магнит, имеющий северный полюс, южный полюс, внутреннюю поверхность и внешнюю поверхность, устройство удержания магнита, содержащее фланец, имеющий верхнюю поверхность и расположенный вокруг внешней поверхности удлиненный трубчатый элемент и втулку на втором конце трубчатого элемента. Магнит располагается между фланцем и втулкой. Внутренняя поверхность магнита прилегает к внешней поверхности трубчатого элемента. Внешний диаметр магнита меньше, чем внешний диаметр фланца или втулки. Упрощается конструкция устройства, повышается эффективность магнитной обработки. 3 н. и 14 з.п. ф-лы, 9 ил.

1. Устройство для магнитной обработки флюидов, протекающих через трубопровод, для предотвращения образования и/или осаждения отложений твердой фазы внутри трубопровода, содержащее

удлиненный трубный элемент, выполненный с возможностью соединения с трубопроводом по оси, имеющий на первом конце вход, и на втором конце, противоположном первому концу, - выход для протекающего флюида;

цилиндрический магнит, имеющий северный полюс, южный полюс, внутреннюю поверхность и внешнюю поверхность;

устройство удержания магнита, содержащее фланец, имеющий верхнюю поверхность и расположенный вокруг внешней поверхности удлиненный трубчатый элемент, и втулку, установленную на резьбе на втором конце трубчатого элемента, при этом магнит располагается между фланцем и втулкой, внутренняя поверхность магнита прилегает к внешней поверхности трубчатого элемента, и внешний диаметр магнита меньше, чем внешний диаметр фланца или втулки.

2. Устройство по п.1, в котором цилиндрический магнит ориентирован так, что северный полюс магнита ориентирован в направлении первого конца трубчатого элемента и южный полюс магнита ориентирован в направлении второго конца трубчатого элемента.

3. Устройство по п.1, в котором цилиндрический магнит представляет собой редкоземельный магнит.

4. Устройство по п.3, в котором редкоземельный магнит представляет собой магнит из самария и кобальта.

5. Устройство по п.1, которое дополнительно содержит защитный экран, наложенный на внешнюю поверхность магнита.

6. Устройство по п.1, которое дополнительно содержит

цилиндрическую стопорную гайку, продольно введенную между фланцем и вторым концом;

первое цилиндрическое уплотнение; и

второе цилиндрическое уплотнение,

причем первое цилиндрическое уплотнение образует границу раздела между северным магнитным полюсом магнита и верхней поверхностью фланца, и

второе цилиндрическое уплотнение образует границу раздела между южным магнитным полюсом и краем стопорной гайки, и

цилиндрическая стопорная гайка предотвращает продольное перемещение магнита.

7. Устройство по п.6, в котором первое и второе цилиндрические уплотнения представляют собой эластомерные уплотнительные кольца.

8. Способ исключения или торможения образования отложений твердой фазы из углеводородов, который включает в себя следующие операции:

a) присоединение устройства по п.1 к концу первого трубопровода;

b) опускание первого трубопровода и устройства в подземную формацию;

c) прикрепление и присоединение дополнительных трубопроводов к первому трубопроводу;

d) присоединение устройства по п.1 к концу последующего трубопровода, вводимого в ствол скважины; и

повторение операций а)-d) способа так, чтобы иметь множество магнитных устройств, продольно смещенных друг от друга в стволе скважины.

9. Способ по п.8, в котором магнитные устройства смещают друг от друга на расстояние ориентировочно от 30 до 150 м.

10. Способ по п.8, в котором отложения твердой фазы представляют собой отложения окалины, парафиновые отложения, гидратные отложения, отложения асфальтенов или их сочетания.

11. Система для снижения образования отложений на пути углеводородного потока, расположенного в подземной скважине, которая содержит

канал углеводородного потока, расположенный в подземной скважине, содержащий внутреннюю поверхность и внешнюю поверхность и приспособленный для протекания флюида, содержащего углеводороды, от удаленного конца к ближнему концу;

цилиндрический постоянный магнит, прилегающий к внешней поверхности так, что северный полюс прилегает к удаленному концу, а южный магнитный полюс прилегает к ближнему концу, при этом магнит имеет внешнюю поверхность и первый и второй аксиально разнесенные концы;

экран, расположенный вокруг внешней поверхности магнита и предназначенный для защиты магнита в то время, когда он находится в подземной скважине;

при этом часть первого трубопровода, прилегающая к первому концу магнита, и часть второго трубопровода, прилегающая ко второму концу магнита, имеют внешний диаметр, равный или больше внешнего диаметра экрана.

12. Система по п.11, в которой магнит содержит редкоземельный магнит.

13. Система по п.12, в которой редкоземельный магнит представляет собой магнит из самария и кобальта.

14. Система по п.11, в которой магнит является цилиндрическим.

15. Система по п.11, в которой система включает множество магнитов, расположенных на расстоянии друг от друга.

16. Система по п.11, которая дополнительно содержит

стопорную гайку, расположенную между первой частью трубопровода и второй частью трубопровода;

первое цилиндрическое уплотнение;

второе цилиндрическое уплотнение, и

при этом первое цилиндрическое уплотнение образует границу раздела между северным магнитным полюсом магнита и первой частью трубопровода, и

второе цилиндрическое уплотнение образует границу раздела между южным магнитным полюсом и второй частью трубопровода.

17. Система по п.16, в которой первое и второе цилиндрические уплотнения представляют собой уплотнительные кольца.

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| ГРУЗОЗАХВАТНОЕ УСТРОЙСТВО ШТАБЕЛЕУКЛАДЧИКА | 0 |

|

SU399454A1 |

| Способ получения фосфорнокислых солей из феррофосфора | 1928 |

|

SU12409A1 |

| Горный компас | 0 |

|

SU81A1 |

| DE 4123543 A1, 21.01.1993. | |||

Авторы

Даты

2010-09-27—Публикация

2005-09-07—Подача