Область техники, к которой относится изобретение

Настоящее изобретение относится к устройству передачи информации, устанавливаемому в полости шины и предназначенному для передачи информации о шине, и к системе контроля состояния шины, предназначенной для выявления отклонений от нормального состояния шины.

Уровень техники

Известны средства проверки и контроля, давления воздуха в шинах, установленных на транспортном средстве, обычно предназначенные для увеличения срока службы шин, улучшения износостойкости, уменьшения расхода топлива или улучшения плавности хода и улучшения управляемости. Для реализации этих целей предлагались различные системы контроля давления в шинах. Как правило, в подобных системах собирается информация о давлении воздуха в шине, установленной на колесе, в полости шины каждого колеса устанавливается передающее устройство для передачи информации, и для контроля давления воздуха в шине формируется информация о давлении воздуха в каждой шине, получаемая от передающего устройства.

При спускании шины часто применяется введение ремонтного состава для устранения проколов в полость между шиной и ободом колеса. Ввиду того, что ремонтный состав для устранения проколов является жидкостью, состав, вводимый в полость шины, представляет собой клеевой слой между передающим устройством, установленным в полости шины, и внутренней поверхностью шины, обращенной внутрь полости шины. В некоторых случаях состав отверждается, блокирует входное отверстие, проделанное в передающем устройстве, и оказывает влияние на результаты измерения давления воздуха.

Известно устройство контроля состояния колеса, предназначенное для решения данной проблемы и поддержания нормальных условий измерения путем предотвращения попадания посторонних веществ через блок передачи данных измерения (японская выложенная патентная заявка №2008-62730).

Конкретно, предложен клапан системы контроля давления в шине (TPMS, Tire Pressure Monitoring System) устройства анализа состояния колеса с механизмом открытия и закрытия блока передачи данных для открытия и закрытия отверстия для передачи данных, проделанного в корпусе. При проведении ремонтных работ по ликвидации прокола предотвращается попадание состава для устранения проколов в зону измерения через отверстие для передачи данных. Механизм открытия и закрытия блока передачи данных изготовлен из механических частей и содержит крышку с тороидальной винтовой пружиной, обеспечивающей открытие и закрытие отверстия для передачи данных под действием центробежной силы, воздействующей на колесо.

Кроме того, известны система контроля давления в шине и блок датчика давления в шине для обеспечения водителя информацией о возможном падении давления в шине после ликвидации прокола шины с применением ремонтного состава для устранения проколов (японская выложенная патентная заявка №2007-196834).

Конкретно, в каждую шину транспортного средства установлена система контроля давления в шине, оборудованная блоком датчика в составе датчика давления в шине и передатчика, принимающим устройством для получения радиоволн от блока датчика и блоком управления двигателем (ECU, Engine Control Unit) для выдачи предупреждающего сигнала при уменьшении уровня давления воздуха до пороговой величины или ниже ее. Система оборудована средствами обнаружения прокола, предназначенными для обнаружения прокола каждой из шин, и средствами распознавания применения ремонтного состава для устранения проколов в целях установления факта ремонта проколотой шины с использованием ремонтного состава для устранения проколов после определения факта прокола шины. По установленному факту применения ремонтного состава для устранения проколов шины блок управления двигателем не отключает предупреждающий сигнал даже при нормальном уровне давления в шине по датчику давления воздуха.

Ввиду того, что механизм открытия и закрытия блока передачи данных устройства, описанного в японской выложенной патентной заявке №2008-62730, содержит механические части, включающие крышку и тороидальную винтовую пружину, само устройство является сложным и дорогостоящим.

Из описания системы и блока японской выложенной патентной заявки №2007-196834 не следует, что информация о давлении в шине, измеренном после ремонта шины с применением ремонтного состава для устранения проколов, является корректной. Следовательно, выявить отклонение состояния шины от нормы после устранения прокола не представляется возможным

Раскрытие изобретения

Таким образом, целью настоящего изобретения является предложение передающего устройства, предназначенного, соответственно, для получения и передачи информации о шине, такой как информация о давлении в шине, даже после ликвидации прокола шины с применением ремонтного состава для устранения проколов, и системы контроля состояния шины, предназначенной для выявления отклонений от нормального состояния шины.

В первом аспекте изобретения предлагается передающее устройство, устанавливаемое в полости шины для передачи информации о состоянии шины.

Устройство содержит следующие компоненты: датчик, получающий информацию о шине, представляющую данные о состоянии газа, которым заполнена полость шины, ограниченная шиной и ободом; передатчик, обеспечивающий беспроводную передачу полученной информации о шине; и корпус, в котором заключены датчик и передатчик.

В поверхности корпуса выполнено входное отверстие воздушного канала, соединяющего внутреннее пространство корпуса с полостью шины.

Это входное отверстие образовано в верхней части выпуклости, выступающей в одном направлении относительно поверхности корпуса. Площадь входного отверстия воздушного канала не превышает 0,4 мм2.

Высота выпуклости составляет не менее 1 мм.

При наличии контактной плоскости, находящейся в контакте с верхней частью и перпендикулярной направлению, в котором выступает выпуклость, площадь контакта между контактной плоскостью и верхней частью не превышает 30% от площади входного отверстия.

В профильном разрезе выпуклости, сделанном вдоль плоскости, параллельной направлению выпуклости и проходящей через центр входного отверстия, угол наклона отрезка прямой к поверхности корпуса обычно составляет от 30 до 90 градусов, причем отрезок прямой получен соединением воображаемой прямой линией точки основания выпуклости с точкой верхней части, наиболее удаленной от центра.

Входное отверстие представляет собой наружный конец воздушного канала, обращенный в полость шины. При том, что входное отверстие воздушного канала является наружным отверстием, внутреннее отверстие воздушного канала, выходящее во внутреннее пространство, как правило, имеет бóльшую площадь, чем наружное отверстие.

Высота защитной стенки, сформированной на поверхности корпуса, составляет, как правило, 70-130% от высоты выпуклости относительно поверхности корпуса.

Путем частичного углубления корпуса может быть сформирована ниша, в которой располагается выпуклость, при этом глубина ниши составляет 70-130% от высоты выпуклости.

Во втором аспекте изобретения предлагается система контроля состояния шины.

Система содержит следующие компоненты: передающее устройство, принимающее устройство и блок контроля.

Передающее устройство содержит датчик, который получает информацию о шине, представляющую данные о состоянии газа, которым заполнена полость шины, ограниченная шиной и ободом; передатчик, обеспечивающий беспроводную передачу полученной информации о шине; и корпус, в котором заключены датчик и передатчик.

В поверхности корпуса выполнено входное отверстие воздушного канала, соединяющего внутреннее пространство корпуса с полостью шины.

Это входное отверстие образовано в верхней части выпуклости, выступающей в одном направлении относительно поверхности корпуса. Площадь входного отверстия воздушного канала не превышает 0,4 мм2.

Высота выпуклости составляет не менее 1 мм.

При наличии контактной плоскости, находящееся в контакте с верхней частью и перпендикулярной направлению, в котором выступает выпуклость, площадь контакта между контактной плоскостью и верхней частью не превышает 30% от площади входного отверстия.

Принимающее устройство получает информацию от передатчика.

Блок контроля устанавливает наличие отклонения от нормального состояния шины и на основе информации о шине информирует о полученном результате.

Краткое описание чертежей

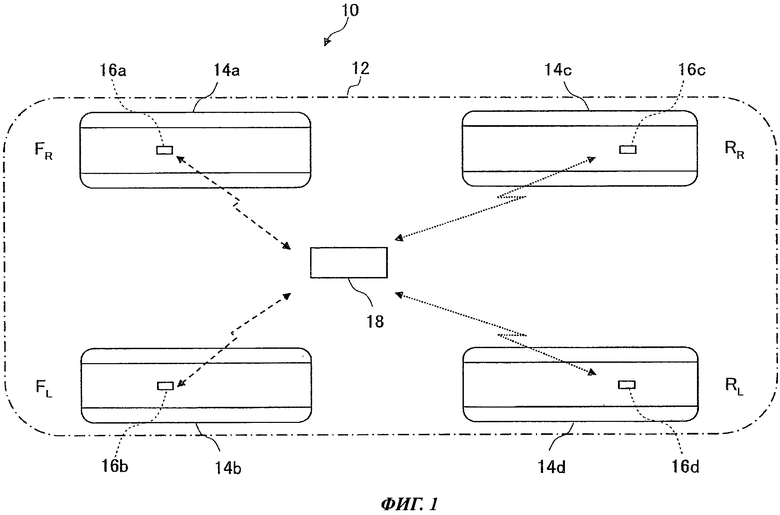

Фиг.1 показывает общий вид системы контроля давления в шинах, которая является первым вариантом осуществления системы контроля давления в шинах.

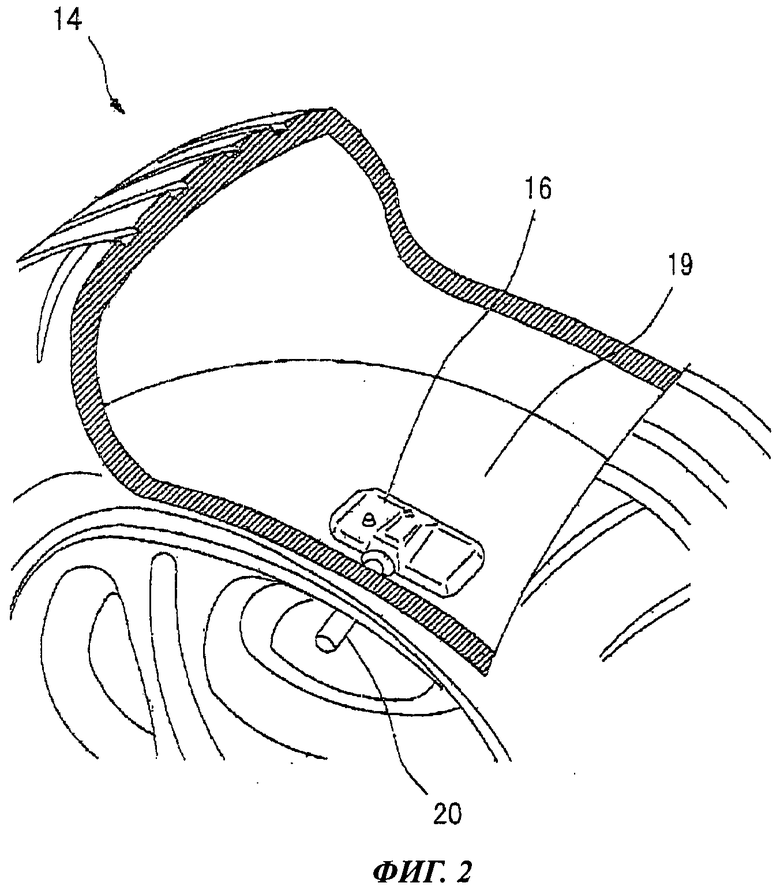

Фиг.2 иллюстрирует вариант реализации способа крепления в полости шины передающего устройства, приведенного на фиг.1.

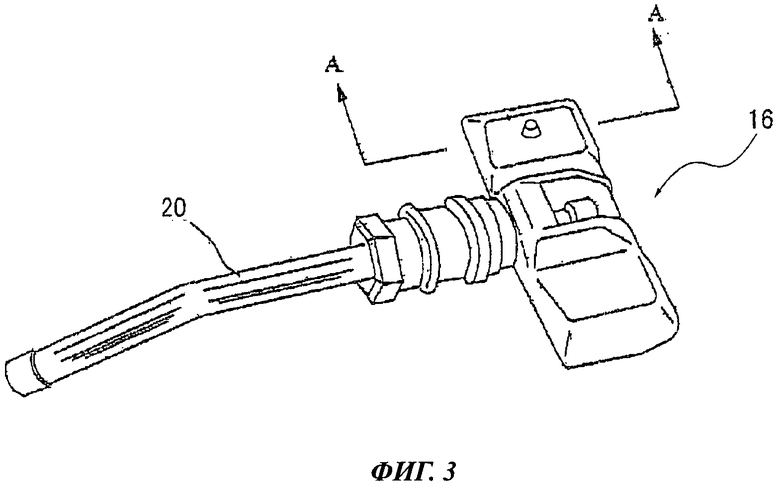

Фиг.3 показывает перспективный вид всего устройства, в котором передающее устройство, приведенное на фиг.2, соединено с вентилем шины.

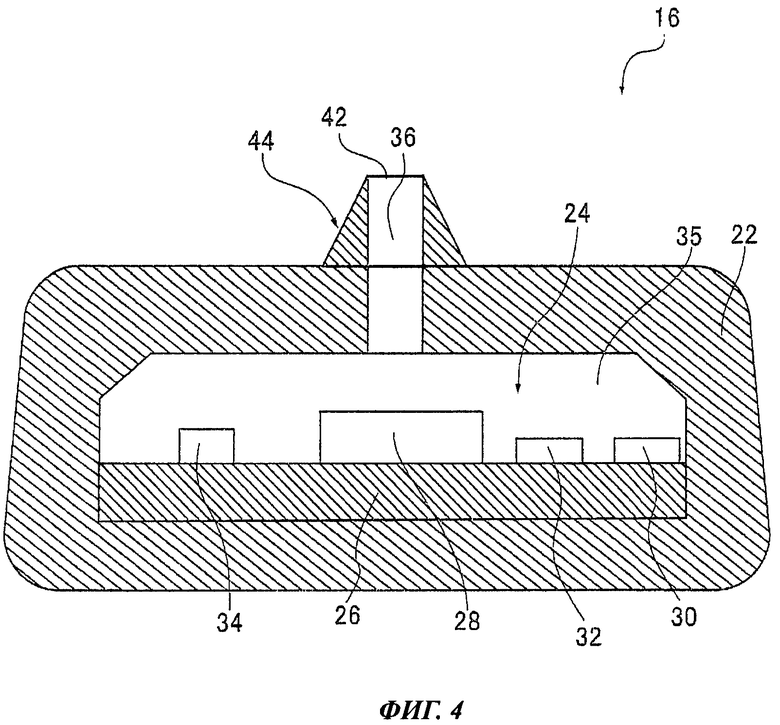

Фиг.4 показывает передающее устройство в разрезе по линии сечения А-А, приведенной на фиг.3.

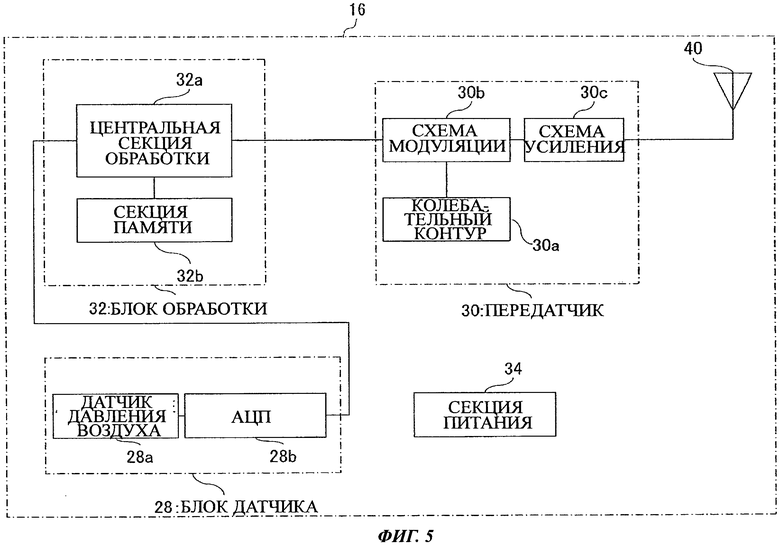

Фиг.5 показывает структурную электрическую схему передающего устройства, приведенного на фиг.1.

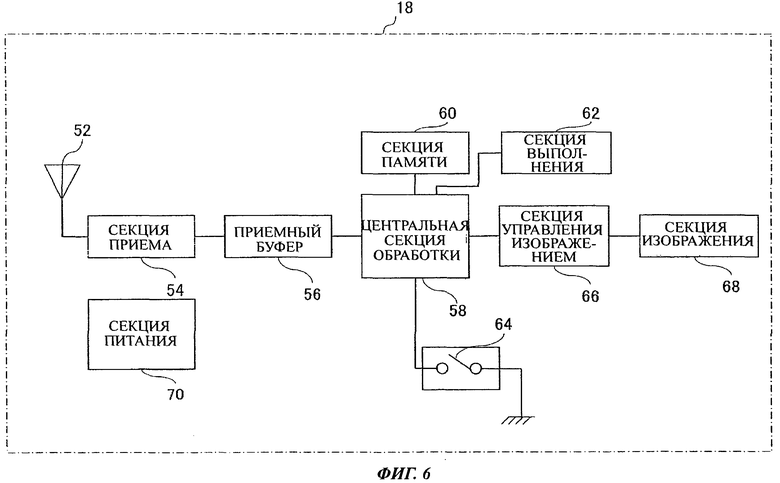

Фиг.6 показывает структурную электрическую схему системы контроля, приведенного на фиг.1.

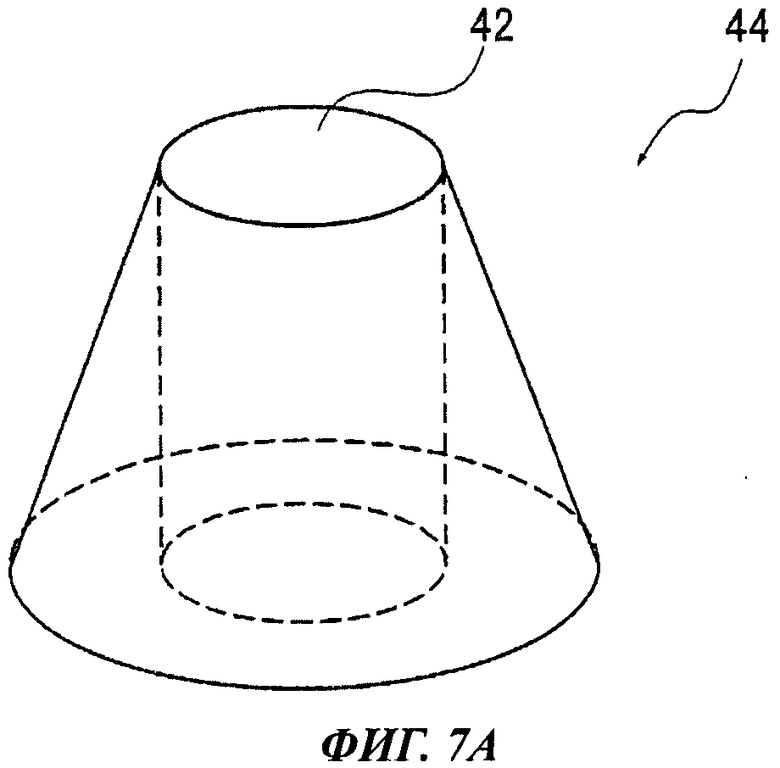

Фиг.7А и 7 В иллюстрируют вариант геометрической формы выпуклости.

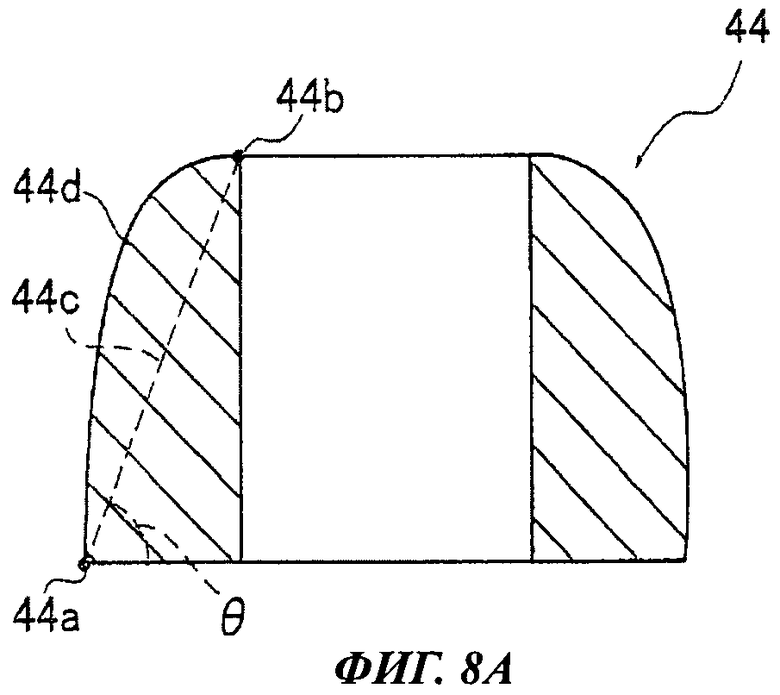

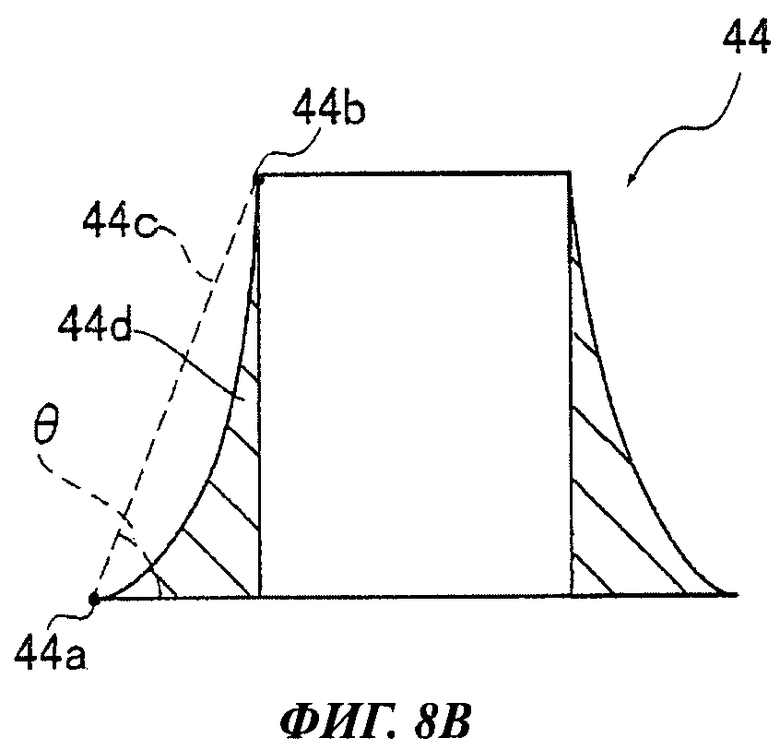

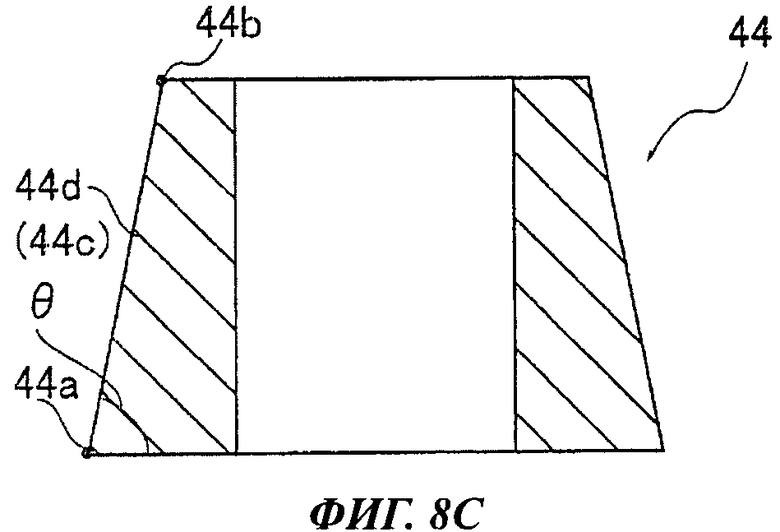

Фиг.8А-8С иллюстрируют другие варианты геометрической формы выпуклости.

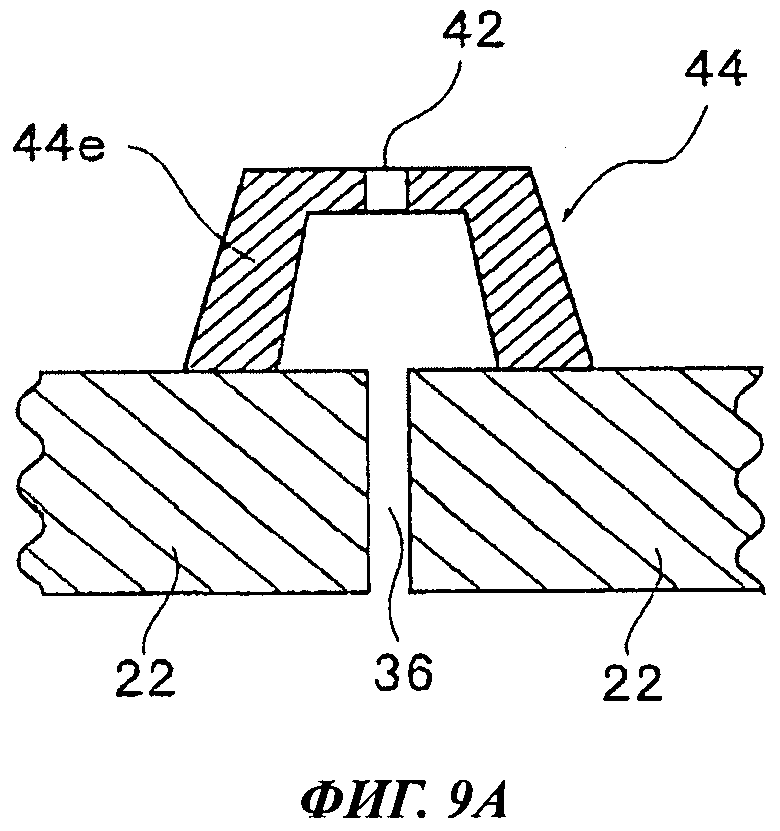

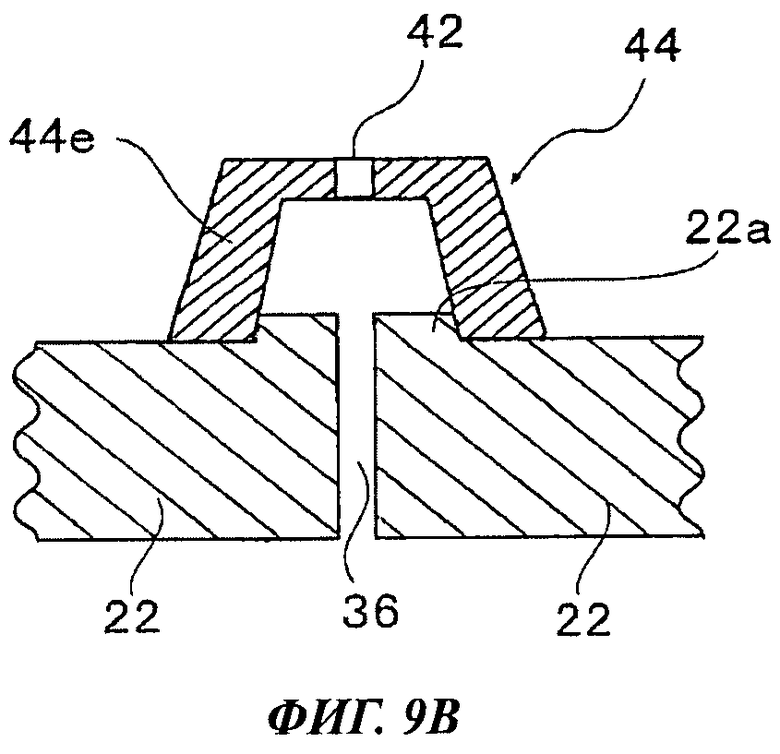

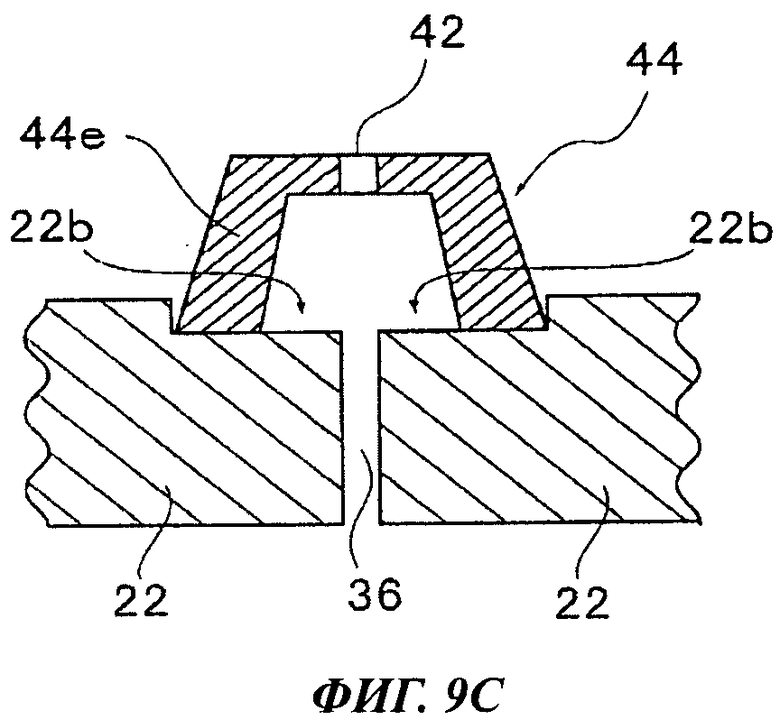

Фиг.9А-9С иллюстрируют прочие варианты геометрической формы выпуклости.

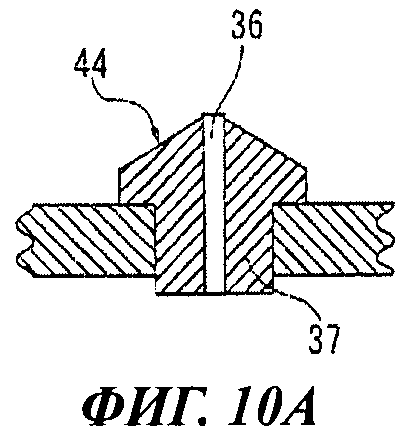

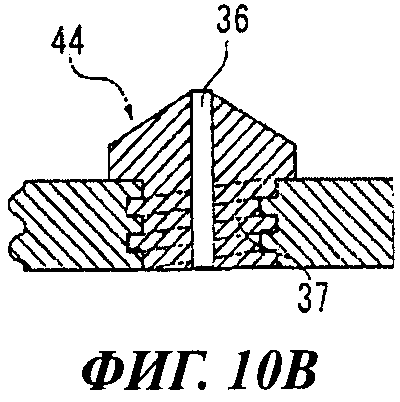

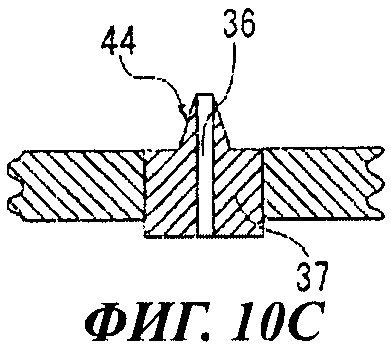

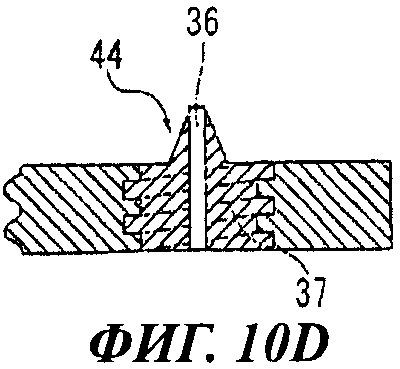

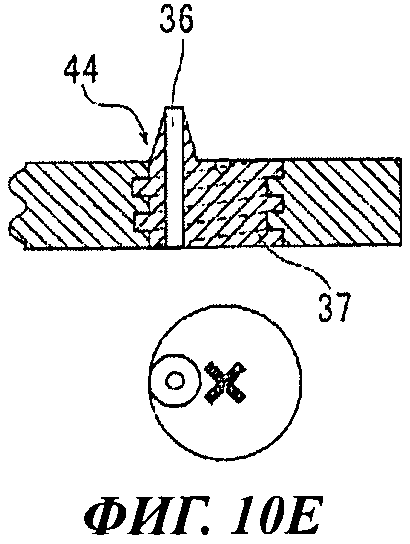

Фиг.10A-10D иллюстрируют другие конфигурации выпуклости первого варианта осуществления изобретения.

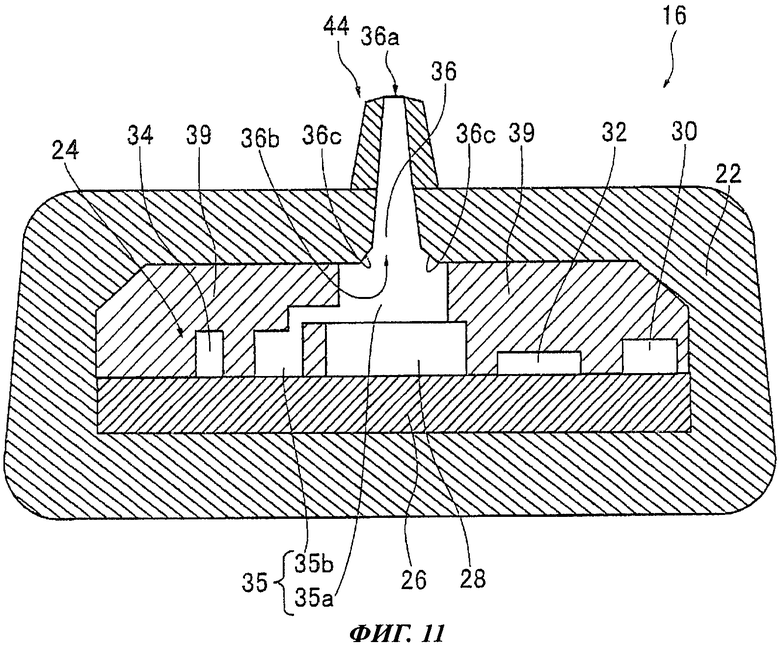

Фиг.11 показывает разрез второго варианта осуществления передающего устройства, используемого в системе контроля давления в шине.

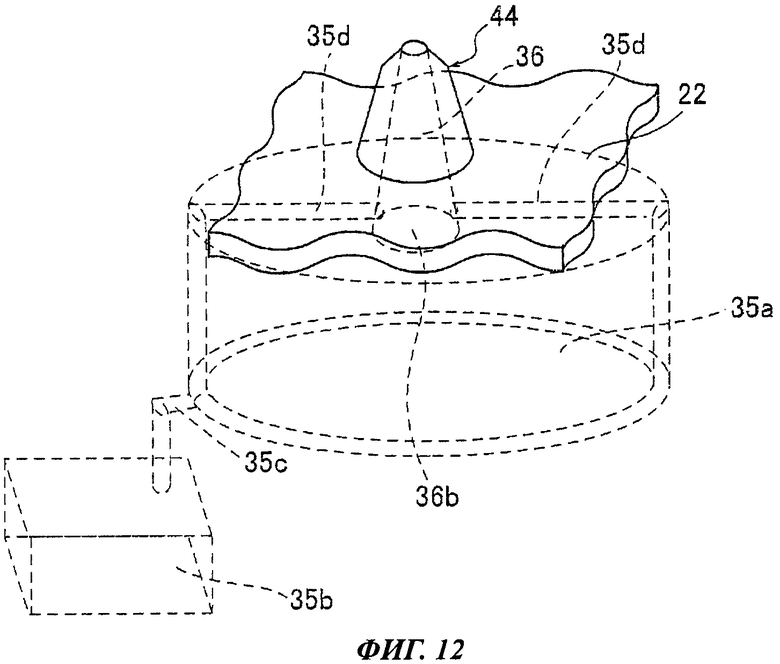

Фиг.12 иллюстрирует внутреннее пространство передающего устройства, приведенного на фиг.11.

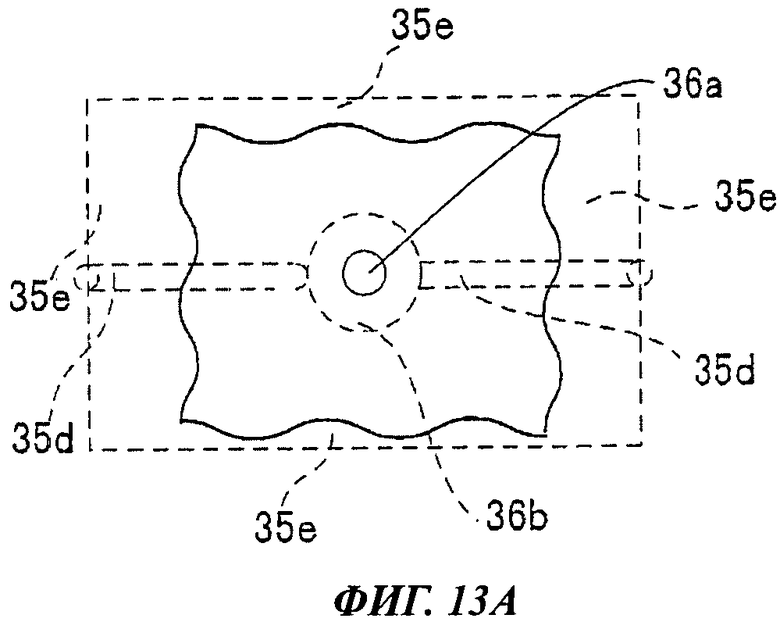

Фиг.13А и 13 В иллюстрируют вариант пространства резервуара, отличного от пространства резервуара, приведенного на фиг.12.

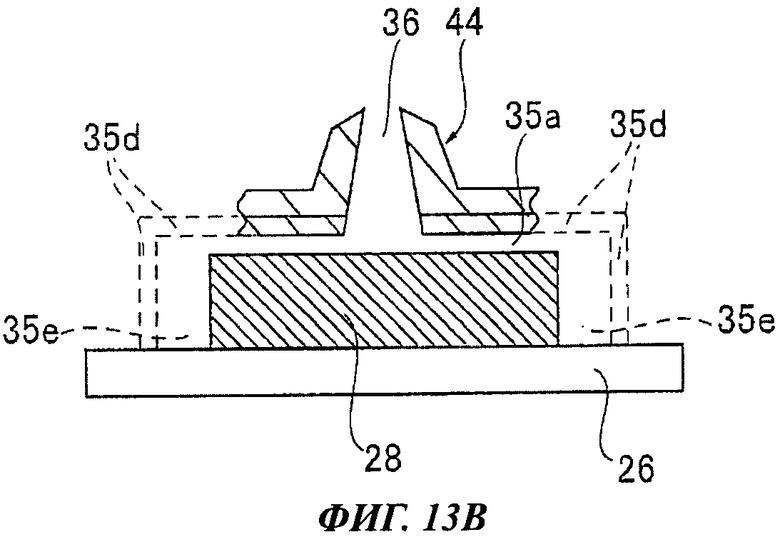

Фиг.14 иллюстрирует другой вариант воздушного канала передающего устройства, приведенного на фиг.11.

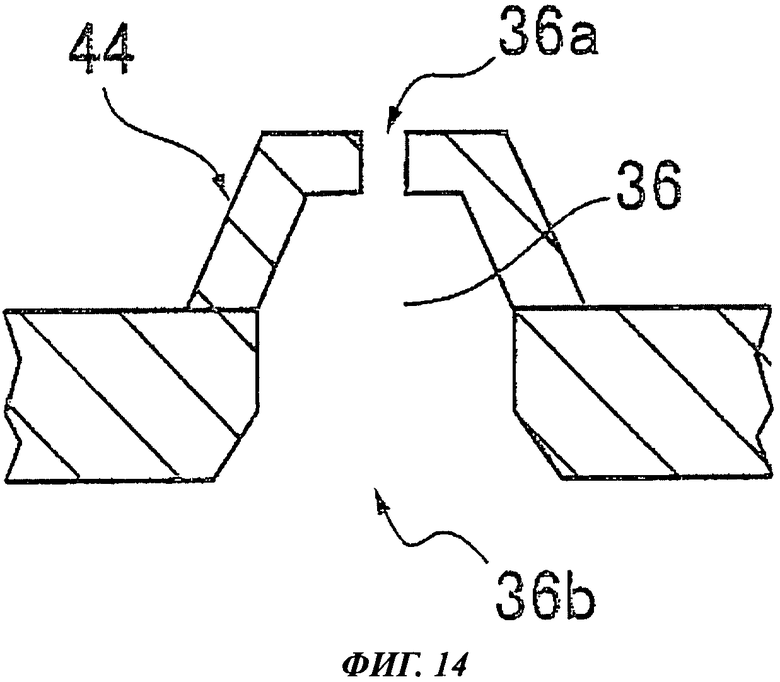

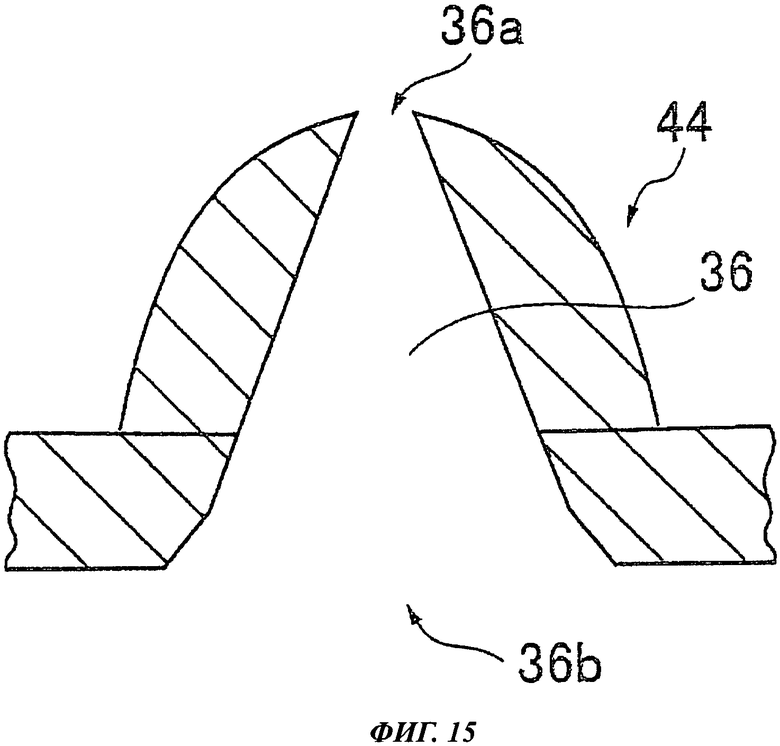

Фиг.15 иллюстрирует вариант выпуклости передающего устройства, приведенного на фиг.11.

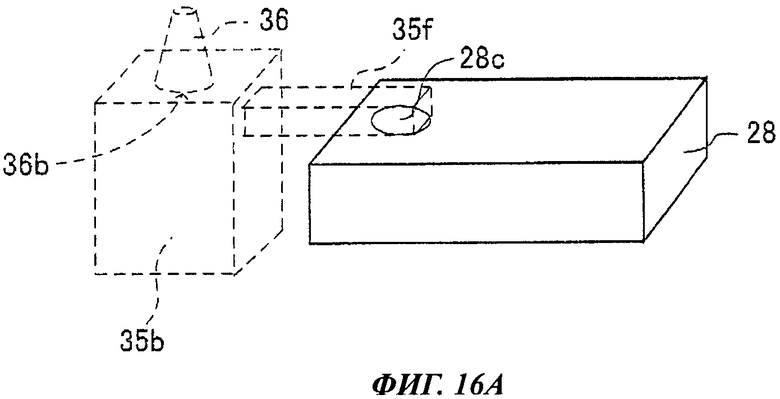

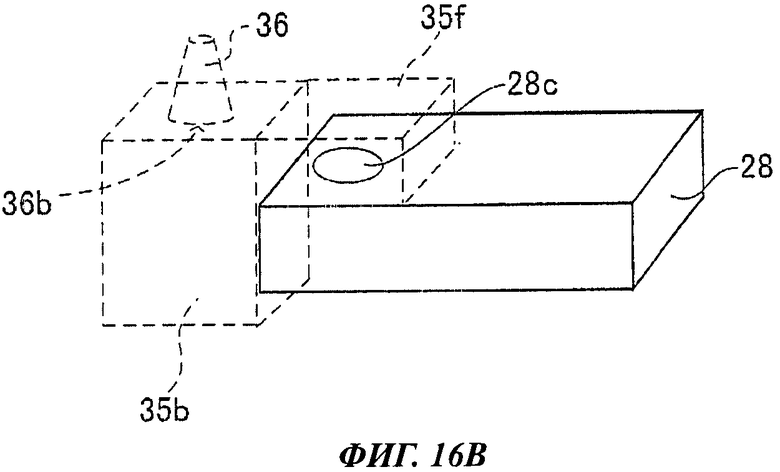

Фиг.16А и 16В иллюстрируют варианты внутреннего пространства, отличного от внутреннего пространства, приведенного на фиг.11.

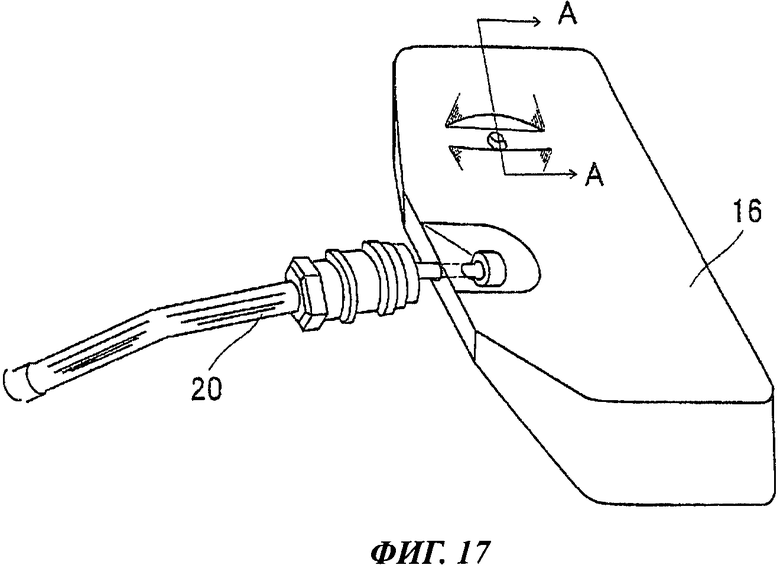

Фиг.17 показывает общий перспективный вид третьего варианта осуществления передающего устройства.

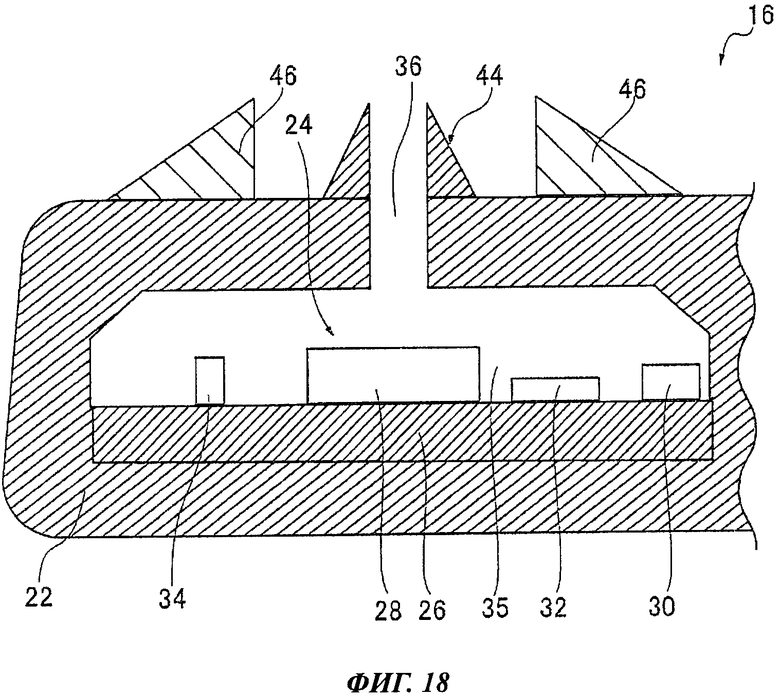

Фиг.18 показывает разрез передающего устройства, приведенного на фиг.17.

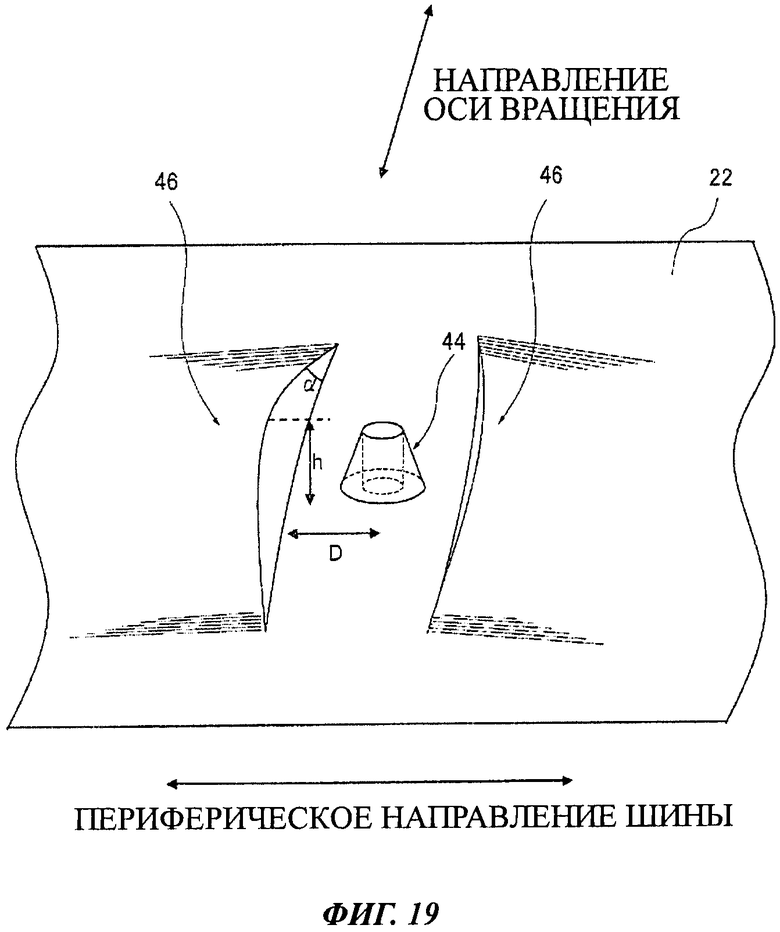

Фиг.19 показывает перспективный вид выпуклости и защитных стенок, сформированных на поверхности корпуса передающего устройства, приведенного на рис.17.

Фиг.20 показывает перспективный вид варианта формы корпуса, в который заключена выпуклость четвертого варианта осуществления передающего устройства.

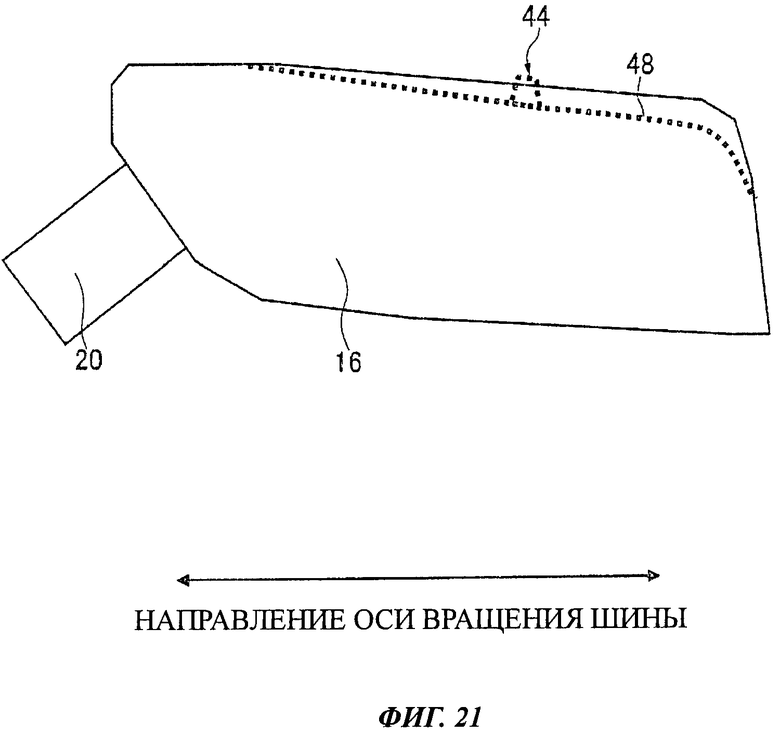

Фиг.21 показывает разрез другого варианта передающего устройства четвертого варианта осуществления изобретения.

Осуществление изобретения

Ниже приводится подробное описание передающего устройства и системы контроля состояния шины настоящего изобретения.

На фиг.1 показан общий обзорный вид системы (10) контроля давления в шинах, которая является вариантом осуществления системы контроля состояния шины.

Первый вариант осуществления изобретения: общие сведения о системе контроля давления в шине

Система (10) контроля давления в шине (здесь и далее именуемая «системой») устанавливается на транспортном средстве (12). Система (10) содержит устройства (16а), (16b), (16с) и (16d) передачи информации о давлении воздуха (здесь и далее именуемые «передающими устройствами»), встраиваемые в соответствующие полости шин (14а), (14b), (14с) и (14d) соответствующих колес транспортного средства (12), а также устройство (18) контроля.

Все передающие устройства (16а), (16b), (16с) и (16d) фиксируют информацию о шине, то есть о давлении воздуха, которым наполнены полости, ограниченные шинами и ободами, и обеспечивают беспроводную передачу информации о шине в устройство (18) контроля. Здесь и далее для одновременного описания всех передающих устройств (16а), (16b), (16с) и (16d) передающие устройства (16а), (16b), (16с) и (16d) объединены в единую категорию - передающие устройства (16).

Первый вариант осуществления изобретения: конструкция передающего устройства

На фиг.2 проиллюстрирован вариант реализации способа крепления передающего устройства (16) в полости шины. На фиг.3, соответственно, показан перспективный вид всего устройства, причем передающее устройство (16), приведенное на фиг.2, соединено с вентилем (20) шины.

Передающее устройство (16) установлено на конце вентиля (20) шины, проходящего сбоку полости шины, расположено и закреплено в полости шины путем механического крепления вентиля (20) шины на ободе (19).

На фиг.4 показано передающее устройство (16) в разрезе по линии сечения А-А, приведенной на фиг.3. Как показано на фиг.4, передающее устройство (16) содержит корпус (22) и электрическую схему (24), установленную в корпусе (22). Электрическая схема (24) содержит подложку (26), а также блок (28) датчика, передатчик (30), блок (32) обработки, секцию (34) питания и антенну (40) (см. фиг.5), установленные на подложке (26).

На фиг.5 показана структурная электрическая схема передающего устройства (16).

Блок (28) датчика содержит датчик (28а) давления воздуха и АЦП (28b). Датчик (28а) давления воздуха измеряет давление воздуха во внутреннем пространстве (35) корпуса (22) и выдает сигнал давления. Внутреннее пространство (35) в корпусе (22) соединяется с пространством полости шины через входное отверстие (42) и воздушный канал (36), проходящий через корпус (22) (см. фиг.4).

АЦП (28b) оцифровывает выходной сигнал давления, поступающий от датчика (28а) давления воздуха, и выдает данные о давлении.

Блок (32) обработки состоит из центральной секции (32а) обработки и секции (32b) памяти. Центральная секция (32а) обработки функционирует по программе, сохраненной в полупроводниковом запоминающем устройстве секции (32b) памяти. При обеспечении средствами питания и управления центральная секция (32а) обработки функционирует таким образом, что данные о давлении, представляющие собой информацию о давлении воздуха, получаемую от блока (28) датчика, передаются в устройство (18) контроля посредством передатчика (30) через определенные промежутки времени, например каждые пять минут. Идентификационная информация, специфическая для передающего устройства (16), предварительно сохраняется в секции (32b) памяти, при этом центральная секция (32а) обработки обеспечивает управление таким образом, что идентификационная информация и данные о давлении совместно передаются в устройство(18)контроля.

Секция (32b) памяти содержит ПЗУ для хранения программы, предназначенной для управления работой центральной секции (32а) обработки, и перезаписываемую энергонезависимую память, например ЭСППЗУ. Идентификационная информация, специфическая для передающего устройства (16), содержится в неперезаписываемой области секции (32b) памяти.

Передатчик (30) содержит колебательный контур (30а), схему (30b) модуляции и схему (30 с) усиления.

В колебательном контуре (30а) формируется сигнал несущей частоты, например, радиосигнал частотного диапазона 315 МГц.

Для формирования передаваемого сигнала в схеме (30b) модуляции производится модуляция сигнала несущей частоты с наложением данных о давлении, поступающих от центральной секции (32а) обработки, и идентификационной информации, специфической для передающего устройства (16). В качестве способов модуляции могут применяться следующие: амплитудная манипуляция (ASK, Amplitude Shift Keying), частотная модуляция (FM, Frequency Modulation), частотная манипуляция (FSK, Frequency Shift Keying), фазовая модуляция (PM,. Phase Modulation) и фазовая манипуляция (PSK, Phase Shift Keying).

Схема (30c) усиления осуществляет усиление сигнала, сформированного схемой (30b) модуляции, и беспроводную передачу передаваемого сигнала в устройство (18) контроля посредством антенны (40).

В качестве секции (34) питания для бесперебойного электроснабжения блока (28) датчика, передатчика (30) и блока (32) обработки применяется, например, аккумуляторная батарея.

Как показано на фиг.4, электрическая схема (24) находится внутри корпуса (22), в поверхности которого проделано входное отверстие (42), соединяющее внутреннее пространство (35) корпуса (22) с полостью шины.

В верхней части выпуклости (44), радиально выступающей наружу (вертикальное направление, согласно фиг.4) относительно поверхности корпуса (22), проделано входное отверстие (42), причем от входного отверстия (42) через всю выпуклость (44) проходит воздушный канал (36).

Входное отверстие (42) и выпуклость (44) описаны ниже.

Несмотря на то, что передающее устройство (16) в варианте осуществления изобретения фиксирует давление воздуха, которым наполнена полость шины, в зависимости от состояния шины получаемая информация о состоянии шины, кроме данных о давлении воздуха, может содержать данные о температуре воздуха в полости шины.

Более того, передающее устройство (16) может быть прикреплено не только к вентилю (20), но и непосредственно к внутренней поверхности шины, обращенной внутрь полости шины, или к поверхности обода (19), обращенного внутрь полости шины.

Первый вариант осуществления изобретения: конструкция устройства контроля

На фиг.6 показана структурная электрическая схема системы (18) контроля.

Устройство (18) контроля устанавливается, например, перед водительским сиденьем транспортного средства (12) и информирует водителя о давлении воздуха. Устройство (18) контроля содержит антенну (52), секцию (54) приема, приемный буфер (56), центральную секцию (58) обработки, секцию (60) памяти, секцию (62) выполнения, выключатель (64), секцию (66) управления изображением, секцию (68) изображения и секцию (70) питания.

Антенна (52) настраивается на частоту передачи передающего устройства (16), антенна (52) соединена с секцией (54) приема.

Секция (54) приема получает передаваемый сигнал предварительно заданной частоты, поступающий от передающего устройства (16), и извлекает данные о давлении и данные об идентификационной информации путем демодуляции. Эта часть данных передается в приемный буфер (56).

В приемном буфере (56) временно хранятся данные о давлении и данные об идентификационной информации, поступающие от секции (54) приема. Хранящиеся данные о давлении и данные об идентификационной информации передаются в центральную секцию (58) обработки в соответствии с направлением передачи данных центральной секции (58) обработки.

Центральная секция (58) обработки содержит ЦП и работает по программе, записанной в секции (60) памяти. Центральная секция (58) обработки контролирует давление воздуха в каждой из шин (14а)-(14d) по каждой части идентификационной информации, основанной на полученных данных о давлении и данных об идентификационной информации. Конкретно, центральная секция (58) обработки устанавливает наличие отклонения от нормального состояния шины и на основе информации о давлении оповещает о полученном результате. Отклонение от нормального состояния шины осуществляется, например, по факту падения давления воздуха до ненормально низкого уровня или по факту резкого падения за малый промежуток времени, что соответствует сдуванию шины.

Центральная секция (58) обработки выдает результат анализа в секцию (66) управления изображением, посредством которой результат анализа передается в секцию (68) изображения.

Кроме того, на основе информации от секции (62) выполнения и состояния выключателя 64 центральная секция (58) обработки инициализирует процесс передачи данных и остальные процессы, осуществляемые передающим устройством (16). Более того, на базе информации, поступающей от секции (62) выполнения, центральная секция (58) обработки может задавать условия, определяющие отклонение состояния шины от нормы.

Секция (60) памяти содержит ПЗУ для хранения программы, предназначенной для работы центральной секции (58) обработки, и перезаписываемую энергонезависимую память, например ЭСППЗУ. Таблица процесса передачи данных передающим устройством (16) заносится в секцию (60) памяти при изготовлении. Передающее устройство (16) и устройство (18) контроля на ранней стадии обмениваются данными друг с другом по вышеуказанному протоколу передачи данных. Таблица процесса передачи данных содержит следующую информацию: протокол передачи данных, скорость передачи данных в битах и формат данных, соответствующий идентификационной информации, специфической для передающего устройства (16). Параметры настройки данной информации могут произвольно меняться посредством ввода данных из секции (62) выполнения.

Секция (62) выполнения содержит устройство ввода, например клавиатуру, и предназначено для ввода разной информации и различных условий. Выключатель (64) предназначен для управления запуском инициализации центральной секции (58) обработки.

На основе результата анализа, поступающего от центральной секции (58) обработки, секция (66) управления изображением управляет секцией (68) изображения, выводящей на дисплей величину давления в шине, соответствующего точке монтажа в шине. При этом секция (66) управления изображением управляет выводом на дисплей информации посредством секции (68) изображения, в том числе, например, информации о проколе шины.

Секция (70) питания управляет электрическим питанием, поступающим от аккумуляторной батареи, установленной в транспортном средстве (12), и обеспечивает подвод питания требуемых уровней напряжения к соответствующим компонентам устройства (18) контроля.

Передающее устройство (16) и устройство (18) контроля формируются согласно вышеприведенному описанию.

Первый вариант осуществления изобретения: выпуклость передающего устройства

На поверхности корпуса (22) передающего устройства (16) находится выпуклость (44) (см. фиг.4), в которой, как описано выше, проделан воздушный канал (36) с входным отверстием (42). Ниже приведено подробное описание входного отверстия (42), выпуклости (44) и воздушного канала (36).

Внутреннее пространство (35) корпуса (22) соединяется с полостью шины через входное отверстие (42) и воздушный канал (36). Входное отверстие (42) проделано на верхней части выпуклости (44), причем его направление относительно поверхности корпуса (22) не меняется.

Выпуклость (44) выступает в одном направлении относительно поверхности корпуса (22). Площадь входного отверстия (42) не превышает 0,4 мм2. Кроме того, существует (может быть задана) контактная плоскость, соприкасающаяся с верхней частью выпуклости (44) и перпендикулярная направлению выступа выпуклости (44), при этом площадь контакта между контактной плоскостью и верхней частью не превышает 30% от площади входного отверстия. Высота выпуклости (44) составляет не менее 1 мм. Высота любой выпуклости (44) в вариантах осуществления изобретения, описанных далее, составляет не менее 1 мм.

Более того, в профильном разрезе выпуклости (44), сделанном вдоль плоскости, параллельной направлению выпуклости (44) (вертикальное направление, согласно фиг.4) и проходящей через центр входного отверстия (42), угол q наклона отрезка прямой к поверхности корпуса (22) обычно составляет от 30 до 90 градусов, причем отрезок прямой получен соединением воображаемой прямой линией точки основания выпуклости с точкой верхней части (точкой верхней части, наиболее удаленной от центра входного отверстия (42)) выпуклости (44). Угол q наклона составляет, как правило, не менее 45 градусов. Причина выбора угла q наклона менее 90 градусов состоит в том, что при угле q наклона, равном или превышающем 90 градусов, площадь верхней части выпуклости (44) становится большой по сравнению с площадью входного отверстия, при этом увеличивается вероятность прилипания ремонтного состава для устранения проколов к верхней части, что может сопровождаться закрытием входного отверстия (42) и блокировкой воздушного канала (36).

На фиг.7А показан перспективный вид выпуклости (44), приведенной на фиг.4. На фиг.7 В показан разрез выпуклости (44), сделанный вдоль плоскости, проходящей через центр входного отверстия (42).

Как следует из профильного разреза на фиг.7 В, выпуклость (44) имеет форму усеченного конуса, образующая которого наклонена под фиксированным углом. На данном профильном разрезе воображаемая прямая (44 с), соединяющая точку (44а) основания с наиболее удаленной от центра точкой (44b) верхней части выпуклости (44), совпадает с прямолинейной образующей выпуклости (44), наклоненной под фиксированным углом. Угол q наклона прямой (44 с) к поверхности корпуса (22) составляет от 30 до 90 градусов. Входное отверстие (42) соединяется с воздушным каналом (36), проходящим через стенку корпуса (22).

Как описано выше, выпуклость (44) формируется на поверхности корпуса (22), а входное отверстие (42) проделывается в верхней части выпуклости (44) для предотвращения прилипания ремонтного состава для устранения проколов, вводимого при проколе шины в полость шины для ликвидации прокола, по периферии входного отверстия (42), проделанного в корпусе (22). Более того, при разбрызгивании ремонтного состава для устранения проколов и его прилипании к входному отверстию (42) поверхностное натяжение препятствует попаданию состава для устранения проколов из входного отверстия (42) в воздушный канал (36).

При проколе шины в полость шины вводится ремонтный состав для устранения проколов в объеме несколько сотен миллилитров, в результате чего при вращении шины ремонтный состав для устранения проколов попадает в отверстие по месту прокола, заполняет его и отверждается в нем. Однако вследствие вращения шины излишки жидкого состава для устранения проколов разбрызгиваются в полости шины и прилипают к внутренней поверхности шины и к поверхности передающего устройства. При этом воздушный канал (36), проделанный в корпусе (22), может оказаться заблокированным. Таким образом, согласно варианту осуществления изобретения, входное отверстие (42), соединенное с воздушным каналом (36), проделано в верхней части выпуклости (44), в силу чего снижается вероятность прилипания ремонтного состава для устранения проколов по периферии входного отверстия (42) и, следовательно, имеется возможность предотвратить блокировку воздушного канала (36) ремонтным составом для устранения проколов.

Кроме того, так как площадь входного отверстия (42) не превышает 0,4 мм2, имеется возможность предотвратить попадание ремонтного состава для устранения проколов в воздушный канал (36) во входное отверстие (42) даже при прилипании ремонтного состава для устранения проколов по периферии входного отверстия (42).

Максимальная высота выпуклости (44), как правило, составляет 5 мм. При превышении максимального значения высоты выпуклости существует большая вероятность, что выпуклость (44) может стать помехой при монтаже вентиля шины, креплении шины к ободу или снятии шины с обода. Так как входное отверстие (42) обращено наружу, в радиальном направлении относительно шины, ремонтный состав для устранения проколов при вращении шины (14) под действием центробежной силы разбрызгивается наружу, в радиальном направлении относительно шины. Таким образом, попадание ремонтного состава для устранения проколов в воздушный канал (36) через входное отверстие (42) крайне маловероятно.

В вариантах, изображенных на фиг.7А и 7 В, верхняя часть выпуклости (44) представлена контурной линией, соответствующей кромке входного отверстия (42). Таким образом, прилипание ремонтного состава для устранения проколов к верхней части за пределами входного отверстия крайне маловероятно, а также мала вероятность блокировки входного отверстия (42) и воздушного канала (36) ремонтным составом для устранения проколов.

Кроме того, материал образующей поверхности, сечение которого представлено наклонной образующей, соединяющей точку (44а) основания с наиболее удаленной от центра точкой (44b) верхней части выпуклости (44), как правило, обладает водоотталкивающим свойством. В качестве водоотталкивающих материалов образующей поверхности используются следующие: смола на силиконовой основе, смола на фторопластовой основе, модифицированная смола, полученная прививкой органосилильной группы или фторалкильной группы, и др. Возможен вариант, при котором материал образующей поверхности содержит микроскопические шероховатости, обладающие водоотталкивающим эффектом. Применение водоотталкивающего материала в качестве материала образующей поверхности снижает вероятность прилипания ремонтного состава для устранения проколов к образующей поверхности, что позволяет уменьшить вероятность блокировки входного отверстия (42) и воздушного канала (36).

Как правило, внутренняя поверхность входного отверстия (42) и внутренняя поверхность воздушного канала (36), соединяющаяся с внутренней поверхностью входного отверстия (42), также изготавливаются из материала, обладающего водоотталкивающим свойством.

Выпуклость (44), кроме формы усеченного конуса, может иметь одну из форм, соответствующих профильным разрезам, показанным на фиг.8А-8С.

Как показано на фиг.8А-8 В, наклонная образующая, соединяющая точку (44а) основания с наиболее удаленной от центра точкой (44b) верхней части выпуклости (44), может иметь форму кривой. В варианте, показанном на фиг.8А, кривая (44d) наклонной образующей, соединяющей точку (44а) основания с наиболее удаленной от центра точкой (44b) верхней части выпуклости (44), имеет форму, выгнутую в направлении выступа выпуклости (44) в профильном разрезе. В варианте, показанном на фиг.8 В, кривая (44d) наклонной образующей, соединяющей точку (44а) основания с наиболее удаленной от центра точкой (44b) верхней части выпуклости (44), имеет форму, вогнутую в направлении выступа выпуклости (44) в профильном разрезе. В данных вариантах площадь входного отверстия (42), проделанного в верхней части выпуклости (44), не превышает 0,4 мм2. При существовании контактной плоскости, соприкасающейся с верхней частью выпуклости (44) и перпендикулярной направлению выступа выпуклости (44), площадь контакта между контактной плоскостью и верхней частью не превышает 30% от площади входного отверстия. Входное отверстие (42) соединено с воздушным каналом (36), проходящим через корпус (22).

В профильном разрезе выпуклости (44) угол q наклона воображаемой прямой (44 с) (пунктирная линия на фиг.8А и 8В), соединяющей точку (44а) основания с наиболее удаленной от центра точкой (44b) верхней части выпуклости (44), к поверхности корпуса (22) составляет от 30 до 90 градусов. Угол q наклона составляет, как правило, не менее 45 градусов.

Если местоположения точки (44а) основания или наиболее удаленной от центра точки (44b) верхней части не определены, как, например, в вариантах, показанных на фиг.8А и 8 В, положение наклонной образующей, составляющей одну сотую (высота от поверхности корпуса (22)) от высоты выпуклости (44), может быть определено как точка (44а) основания, а положение наклонной образующей, составляющей девяносто девять сотых (высота от поверхности корпуса (22)) от высоты выпуклости (44), может быть определено как наиболее удаленная от центра точка (44b) верхней части.

В этом случае верхней частью является область выпуклости (44), высотой не менее девяносто девяти сотых от высоты выпуклости (44).

В варианте, показанном на фиг.8С, верхняя часть выпуклости (44) имеет частично плоскую форму, а сама выпуклость (44) представляет собой усеченный конус. Высота выпуклости (44) (высота от точки (44а) основания до наиболее удаленной от центра точки (44b)) близка к высоте выпуклостей (44), показанных на фиг.8А и 8 В, причем площадь входного отверстия (42), проделанного в верхней части выпуклости (44), не превышает 0,4 мм2. При существовании контактной плоскости, соприкасающейся с верхней частью выпуклости (44) и перпендикулярной направлению выступа выпуклости (44), площадь контакта между контактной плоскостью и верхней частью не превышает 30% от площади входного отверстия. При этом, если контакт между контактной плоскостью и верхней частью не определен, контактом считается область каждого из сечений выпуклости (44) на определенных высотах от одной сотой до девяносто девяти сотых от высоты выпуклости. При существовании контактной плоскости, соприкасающейся с областью каждого из сечений и перпендикулярной направлению выступа выпуклости (44), площадь контакта между контактной плоскостью и областью каждого из сечений не превышает 30% от площади входного отверстия в области каждого из сечений. В этом случае угол q наклона воображаемой прямой (44 с) (совпадающей с прямой (44d) наклонной образующей), соединяющей точку (44а) основания с наиболее удаленной от центра точкой (44b) (точка, находящаяся на максимальном отдалении от центра входного отверстия (44)) верхней части выпуклости (44), к поверхности корпуса (22) обычно составляет от 30 до 90 градусов в форме сечения. Угол q наклона составляет, как правило, не менее 45 градусов. Входное отверстие (42) соединено с воздушным каналом (36), проходящим через корпус (22).

В каждом из вариантов, показанных на фиг.8А-8С, входное отверстие (42) выпуклости (44), как правило, обращено наружу, в радиальном направлении относительно шины.

Кроме того, материал образующей поверхности, сечение которого представлено наклонной образующей, соединяющей точку (44а) основания с наиболее удаленной от центра точкой (44b) верхней части выпуклости (44), как правило, обладает водоотталкивающим свойством. Более того, материал поверхности входного отверстия, как правило, также обладает водоотталкивающим свойством. Кроме того, выпуклость (44) может иметь форму не только усеченного конуса, но и усеченной пирамиды.

Как показано на фиг.9А-9С, в качестве выпуклости (44) может выступать выпуклый элемент (44е), прикрепленный к корпусу (22). Выпуклый элемент (44е) является элементом наружной оболочки, имеющим форму усеченного конуса или усеченной пирамиды и не имеющим открытой нижней поверхности. В этом случае входное отверстие (42) проделано в верхней части выпуклого элемента (44е).

Данный выпуклый элемент (44е) может прикрепляться к поверхности корпуса (22) клейким материалом, как показано на фиг.9А. Как показано на фиг.9В, выпуклый элемент (44е) может фиксироваться на корпусе (22) путем плотной стыковки внутренней стороны выпуклого элемента (44е) поверх выпуклости (22а), сформированной на поверхности корпуса (22). Как показано на фиг.9С, выпуклый элемент (44е) может фиксироваться на корпусе (22) путем плотной стыковки наружной стороны выпуклого элемента (44е) в нише (22b), сформированной на поверхности корпуса (22).

В каждом из вариантов, показанных на фиг.9А-9С, площадь входного отверстия (42), проделанного в верхней части выпуклости (44), не превышает 0,4 мм2. При существовании контактной плоскости, соприкасающейся с верхней частью выпуклости (44) и перпендикулярной направлению выступа выпуклости (44), площадь контакта между контактной плоскостью и верхней частью не превышает 30% от площади входного отверстия. Входное отверстие (42) выпуклости (44), как правило, обращено наружу, в радиальном направлении относительно шины. В профильном разрезе выпуклости (44), сделанном вдоль плоскости, параллельной направлению выпуклости (44) и проходящей через центр входного отверстия (42), угол наклона отрезка прямой к поверхности корпуса (22) обычно составляет от 30 до 90 градусов, причем отрезок прямой получен соединением воображаемой прямой линией точки основания выпуклости с точкой верхней части входного отверстия (42), являющейся точкой верхней части выпуклости (44), наиболее удаленной от центра входного отверстия (42) выпуклости (44). Угол наклона составляет, как правило, не менее 45 градусов.

Кроме того, материал образующей поверхности, сечение которого представлено наклонной образующей, соединяющей точку (44а) основания с наиболее удаленной от центра точкой (44b) верхней части выпуклого элемента (44е), как правило, обладает водоотталкивающим свойством. Более того, материал поверхности верхней части, как правило, также обладает водоотталкивающим свойством.

В этом случае имеется возможность увеличить площадь сечения воздушного канала (36), проходящего через корпус (22).

Выпуклость (44) может быть сформирована из съемного зафиксированного элемента (37), как показано на фиг.10А-10Е.

Как показано на фиг.10А-10Е, фиксируемый элемент (37) содержит выпуклость (44), имеющую входное отверстие воздушного канала (36), расположенное в верхней части фиксируемого элемента (37), причем фиксируемый элемент (37) устанавливается в корпусе (22). Так как входное отверстие воздушного канала (36) проделано в верхней части фиксируемого элемента (37), наиболее вероятно, что ремонтный состав для устранения проколов, прилипший к верхней части выпуклости (44), имеющей входное отверстие, будет соскальзывать с наклонной поверхности, а не оставаться на верхней части. В частности, наклонная поверхность выпуклости (44), находящейся на периферии входного отверстия, как правило, обладает водоотталкивающим свойством. В качестве водоотталкивающих материалов поверхности используются следующие: смола на силиконовой основе, смола на фторопластовой основе, модифицированная смола, полученная прививкой органосилильной. группы или фторалкильной группы, и др. Возможен вариант, при котором материал образующей поверхности содержит микроскопические шероховатости, обладающие водоотталкивающим эффектом. Применение водоотталкивающего материала в качестве материала поверхности снижает вероятность прилипания ремонтного состава для устранения проколов к наклонной поверхности, что позволяет уменьшить вероятность блокировки воздушного канала (36) ремонтным составом для устранения проколов.

В каждом из вариантов, показанных на фиг.10А и 10С, фиксируемый элемент (37) может устанавливаться в корпусе (22) путем крепления фиксируемого элемента (37) к боковой поверхности входного отверстия, проделанного в корпусе (22), с использованием силы трения или путем плотной стыковки или запрессовки. В других вариантах, показанных на фиг.10В, 10D и 10Е, фиксируемый элемент (37) может устанавливаться на корпус (22) путем вкручивания.

Площадь входного отверстия (42), в выпуклости (44), представляющей собой такой фиксируемый элемент (37), не превышает 0,4 мм2. Площадь контакта между верхней частью и контактной плоскостью, соприкасающейся с верхней частью и перпендикулярной направлению выступа выпуклости, не превышает 30% от площади входного отверстия.

Кроме того, в профильном разрезе выпуклости, сделанном вдоль плоскости, параллельной направлению выпуклости и проходящей через центр входного отверстия, угол наклона отрезка прямой к поверхности корпуса (22) обычно составляет от 30 до 90 градусов, причем отрезок прямой получен соединением воображаемой прямой линией точки основания выпуклости с точкой верхней части, являющейся точкой верхней части выпуклости (44), наиболее удаленной от центра выпуклости. Угол наклона составляет, как правило, не менее 45 градусов. Кроме того, угол наклона наклонной образующей, соединяющей точку основания с точкой верхней части выпуклости (44), в профильном разрезе, как правило, не меняется. Входное отверстие фиксируемого элемента (37), как правило, обращено наружу, в радиальном направлении относительно шины. Подобные формы также являются предпочтительными для второго, третьего и четвертого вариантов осуществления изобретения, описанных ниже.

Второй вариант осуществления изобретения: передающее устройство с выпуклостью

На фиг.11 показан разрез второго варианта осуществления передающего устройства (16). Конфигурация электрической схемы устройства контроля, используемого совместно с передающим устройством (16), второго варианта осуществления изобретения аналогична электрической схеме устройства (18) контроля первого варианта осуществления изобретения.

Аналогично передающему устройству (16), изображенному на фиг.4, передающее устройство (16), показанное на фиг.11, содержит корпус (22) и электрическую схему (24), заключенную в корпус (22). Электрическая схема (24) содержит подложку (26), а также блок (28) датчика, передатчик (30), блок (32) обработки, секцию (34) питания и антенну (40) (не показана), установленные на подложке (26). В корпусе (22) обособлено внутреннее пространство (35), причем во внутреннем пространстве (35) находится пространство (35а) датчика и пространство (35b) резервуара для сбора и хранения попадающей во внутреннее пространство (35) жидкости, например ремонтного состава для устранения проколов. В корпусе (22) имеется воздушный канал (36), проходящий через корпус (22) и соединяющий внутреннее пространство (35) корпуса (22) с полостью шины. На поверхности корпуса (22) имеется выпуклость (44), обращенная в полость шины. В верхней части выпуклости (44) проделано наружное отверстие (36а) воздушного канала (36). С другой стороны, на внутренней поверхности корпуса (22) проделано внутреннее отверстие (36b) воздушного канала (36), причем данным отверстием воздушный канал (36) выходит во внутреннее пространство (35) (пространство (35а) датчика).

Пространство (35а) датчика находится между воздушным каналом (36) и блоком (28) датчика, причем поверхность датчика блока (28) датчика обращена в пространство (35а) датчика.

Во втором варианте осуществления изобретения, аналогично первому варианту осуществления изобретения, площадь наружного отверстия (36а) воздушного канала (36) не превышает 0,4 мм2. Кроме того, площадь контакта между контактной плоскостью, соприкасающейся с верхней частью выпуклости (44), и верхней частью не превышает 30% от площади наружного отверстия (36а).

Так как площадь контакта между контактной плоскостью, соприкасающейся с верхней частью выпуклости (44), и верхней частью не превышает 30% от площади наружного отверстия (36а), прилипание жидкости, например ремонтного состава для устранения проколов, по периферии наружного отверстия (36а) маловероятно. Ввиду того, что площадь наружного отверстия (36а) не превышает 0,4 мм2, попадание жидкости, например ремонтного состава для устранения проколов, в воздушный канал (36) становится маловероятным. Высота выпуклости (44) составляет не менее 1 мм. Высота выпуклости не превышает 5 мм.

Кроме того, внутреннее отверстие (36b) воздушного канала (36) имеет бóльшую площадь, чем наружное отверстие (36а).

Внутренняя область, ограниченная стенкой корпуса (22), заполнена герметизирующей смолой (39), являющейся внутренним компонентом, находящимся во внутреннем пространстве (35). Другими словами, внутреннее пространство (35) ограничено поверхностью внутренних стенок корпуса (22) и внутренними стенками внутреннего компонента, находящегося в корпусе (22). Таким образом, внутреннее пространство (35) меньше, чем внутреннее пространство, ограниченное стенкой корпуса (22). Более того, как показано на фиг.11, часть пространства (35а) датчика увеличивается за счет части внутреннего отверстия (36b) воздушного канала (36).

Воздушный канал (36), находящийся в корпусе (22), является единственным проходом, соединяющим внутреннее пространство (35) с полостью шины, потому что при наличии множества воздушных каналов (36) значительно увеличивается вероятность попадания в них жидкости, например ремонтного состава для устранения проколов. Наличие одного воздушного канала (36), как единственного прохода, соединяющего внутреннее пространство (35) с полостью шины, уменьшает вероятность попадания во внутреннее пространство (35) жидкости, например ремонтного состава для устранения проколов, так как при закрытии наружного отверстия (36а) жидкостью, например ремонтным составом для устранения проколов, потребуется преодолеть давление в замкнутом внутреннем пространстве (35).

Несмотря на то, что хотя бы одна из поверхностей стенок, примыкающих к внутреннему пространству (35), образована герметизирующей смолой (39), внутренний компонент не ограничивается только герметизирующей смолой (39). В качестве внутреннего компонента может использоваться смола предварительно заданной формы.

Как описано выше, площадь сечения воздушного канала (36), соединяющего внутреннее пространство (35) корпуса (22) передающего устройства (16) с полостью шины, равномерно увеличивается при движении от наружного отверстия (36а) к внутреннему отверстию (36b).

Наружное отверстие (36а) воздушного канала (36) проделано в верхней части выпуклости (44), выступающей не менее чем на 1 мм от поверхности корпуса (22) в полость шины. Расположение наружного отверстия (36а) в верхней части выпуклости (44) позволяет предотвратить прилипание ремонтного состава для устранения проколов к наружному отверстию (36а) даже при вводе ремонтного состава для устранения проколов в полость шины для ликвидации прокола. В частности, так как выпуклость (44) на корпусе (22) обращена наружу, в радиальном направлении относительно шины, имеется возможность сброса ремонтного состава для устранения проколов, прилипшего к выпуклости (44), под действием центробежной силы при вращении шины. Таким образом, имеется возможность эффективного предотвращения прилипания ремонтного состава для устранения проколов к наружному отверстию (36а).

Более того, благодаря не постоянному, а переменному сечению воздушного канала поверхностное натяжение вблизи внутреннего отверстия (36b) меньше, чем вблизи наружного отверстия (36а), при этом возникновение капиллярных явлений маловероятно, что затрудняет попадание ремонтного состава для устранения проколов в воздушный канал (36). Так как площадь внутреннего отверстия (36b) больше, чем площадь наружного отверстия (36а), при попадании ремонтного состава для устранения проколов в воздушный канал (36) ремонтный состав для устранения проколов не остается в воздушном канале (36), а быстро перемещается во внутреннее пространство (35).

Площадь внутреннего отверстия (36b) обычно как минимум в четыре раза больше, чем площадь наружного отверстия (36а), что предотвращает попадание ремонтного состава для устранения проколов в воздушный канал (36) и блокирование воздушного канала (36).

Внутреннее отверстие (36b) воздушного канала (36) имеет фаску (36 с), предназначенную для предотвращения скапливания ремонтного состава для устранения проколов и способствования его быстрому вытеканию из воздушного канала (36). Кромка внутреннего отверстия (36b) вместо фаски может иметь скругленную форму.

На фиг.12 показано внутреннее пространство (35) передающего устройства (16), изображенного на фиг.11.

Во внутреннем пространстве (35) между воздушным каналом (36) и блоком (28) датчика внутренними стенками герметизирующей смолы (39), содержащейся в корпусе (22), и внутренними стенками корпуса (22) образовано пространство (35а) датчика, в которое обращен датчик блока (28) датчика. Пространство (35а) датчика занимает меньший объем, чем внутренняя область, ограниченная внутренними стенками корпуса (22), причем площадь сечения пространства (35а) датчика увеличивается по сравнению с площадью сечения внутреннего отверстия (36b) воздушного канала (36).

Пространство (35b) резервуара располагается отдельно от пространства (35а) датчика и соединяется с пространством (35а) датчика соединительной трубкой (35с).

Пространство (35а) датчика имеет цилиндрическую форму, в поверхности стенки (верхней поверхности), примыкающей к пространству (35а) датчика, с проделанным внутренним отверстием (36b) имеются отводные каналы (35d), отходящие от внутреннего отверстия (36b). Внутреннее отверстие (36b), показанное на фиг.12, проделывается, как правило, в центре круговой поверхности стенки (верхней поверхности), причем от внутреннего отверстия (36b) в разных направлениях отходят два отводных канала. Как показано на чертеже, в боковой поверхности, примыкающей к цилиндрическому пространству (35а) датчика, имеются два отводных канала (35d), проходящие до поверхности стенки, являющейся поверхностью нижней стенки. Отводные каналы (35d) проходят по боковой поверхности до кромки круговой поверхности, являющейся поверхностью нижней стенки, причем далее два отводных канала (35d) проходят по кромке нижней поверхности и объединяются в соединительную трубку (35с). Таким образом, жидкость, например ремонтный состав для устранения проколов, попавшая в пространство (35а) датчика из внутреннего отверстия (36b), отводится по отводным каналам (35d) через соединительную трубку 35 с в пространство (35d) резервуара для хранения. Другими словами, отводные каналы (35d) предназначены для отвода ремонтного состава для устранения проколов.

Так как при движении от внешнего отверстия (36а) к внутреннему отверстию (36b) площадь сечения воздушного канала (36) увеличивается, как было описано выше, возникновение капиллярных явлений маловероятно, при этом по сравнению с известным уровнем техники, в котором площадь сечения воздушного канала не меняется, вероятность попадания жидкости, например ремонтного состава для устранения проколов, в воздушный канал (36) через наружное отверстие (36а) снижается. Даже при попадании жидкости, например ремонтного состава для устранения проколов, во внутреннее пространство (35) жидкость не задерживается в воздушном канале (36), а стекает во внутреннее пространство (35) (пространство (35а) датчика) по отводным каналам (35d) и, в конечном итоге, скапливается в пространстве (35b) резервуара. В результате, имеется возможность не допустить попадания жидкости, например ремонтного состава для устранения проколов, на поверхность датчика и предотвратить ухудшение работы датчика в пространстве (35а) датчика.

Несмотря на то, что в варианте, показанном на фиг.12, от внутреннего отверстия (36b) отходят только два отводных канала (35d), количество отводных каналов (35d) может быть любым. Однако для эффективного отвода жидкости, например ремонтного состава для устранения проколов, в пространство (35b) резервуара используются, как правило, не менее трех отводных каналов (35d).

На фиг.13А и 13В показаны чертежи модифицированного пространства (35е) резервуара, отличного от пространства (35 с) резервуара, приведенного на фиг.12. На фиг.13А приведен вид сверху, а на фиг.13В представлен профильный разрез.

Внутреннее пространство (35) включает пространство (35а) датчика и пространство (35е) резервуара. Пространство (35е) резервуара находится ближе к подложке (26), чем пространство (35а) датчика. Пространство (35а) датчика располагается между воздушным каналом (36) и блоком (28) датчика. Пространство (35е) резервуара окружает блок (28) датчика. В боковой поверхности, примыкающей к пространству (35а) датчика, проделаны внутреннее отверстие (36b) и отводные каналы (35d), проходящие от внутреннего отверстия (36b) до пространства (35е) резервуара.

Таким образом, на фиг.13А и 13В показаны варианты, аналогичные варианту, приведенному на фиг.12, в которых площадь сечения воздушного канала (36) увеличивается при движении от внешнего отверстия (36а) к внутреннему отверстию (36b), следовательно, даже при прилипании жидкости, например ремонтного состава для устранения проколов, к наружному отверстию (36а), вероятность попадания жидкости, например ремонтного состава для устранения проколов, по сравнению с известным уровнем техники, в котором площадь сечения воздушного канала не меняется, снижается. Даже при попадании жидкости, например ремонтного состава для устранения проколов, во внутреннее пространство (35), она не остается в воздушном канале (36), а, в конечном итоге, вытекает через внутреннее пространство (35) в пространство (35е) резервуара по отводным каналам (35d). В результате, имеется возможность не допустить попадания жидкости, например ремонтного состава для устранения проколов, на поверхность датчика и предотвратить ухудшение работы датчика в пространстве (35а) датчика.

На фиг.14 показан чертеж другой модификации воздушного канала (36) передающего устройства (16), приведенного на фиг.11. Воздушный канал (36), изображенный на фиг.14, отличается от воздушного канала (36), изображенного на фиг.11, тем, что площадь сечения при движении от наружного отверстия (36b) к внутреннему отверстию (36а) увеличивается ступенчато. Кромка внутреннего отверстия (36b) воздушного канала (36) имеет фаску.

В данном воздушном канале (36) при движении от внешнего отверстия (36а) к внутреннему отверстию (36b) площадь сечения воздушного канала (36) ступенчато увеличивается, следовательно, возникновение капиллярных явлений маловероятно даже при прилипании жидкости, например ремонтного состава для устранения проколов, к наружному отверстию (36а), что по сравнению с известным уровнем техники, в котором площадь сечения воздушного канала не меняется, уменьшает вероятность попадания жидкости, например ремонтного состава для устранения проколов, в воздушный канал (36) и внутреннее пространство (35).

На фиг.15 показан чертеж другой модификации выпуклости (44) передающего устройства (16), изображенного на фиг.11. Выпуклость (44), показанная на фиг.11, разрезана вдоль плоскости, содержащей центральную ось воздушного канала (36), при этом наклонная образующая выпуклости (44), обращенная в полость шины, имеет перегиб, после которого при движении по направлению к верхней части выпуклости (44) угол наклона уменьшается. В результате наклонная образующая имеет выгнутую форму, обращенную в полость шины.

В модификации, показанной на фиг.15, наклонная образующая выпуклости (44) имеет криволинейную форму, выгнутую в полость шины.

Криволинейная форма наклонной образующей выпуклости (44), выгнутая таким образом в полость шины, дает возможность сформировать воздушный канал (36), площадь сечения которого увеличивается от внешнего отверстия (36а) к внутреннему отверстию (36b). Если наклонная образующая выпуклости (44) имеет вогнутую форму, обращенную в полость шины, стенка, сформированная наклонной образующей и внутренней поверхностью воздушного канала, площадь сечения которого увеличивается от внешнего отверстия к внутреннему отверстию, может быть тонкой. При этом выпуклость (44) может деформироваться под действием небольшой внешней силы (например, силы, воздействующей на выпуклость при установке шины на обод или снятии шины с обода). Таким образом, наклонная образующая выпуклости (44), как правило, имеет форму, выгнутую в полость шины.

В вариантах выпуклостей (44), показанных на фиг.12-15, площадь отверстия (36а) воздушного канала (36) не превышает 0,4 мм2, а площадь контакта между контактной плоскостью, соприкасающейся с верхней частью выпуклости (44), и верхней частью не превышает 30% от площади наружного отверстия (36а). Высота выпуклости (44) составляет от 1 до 5 мм.

На фиг.16А и 16 В показаны чертежи модификаций внутреннего пространства, отличного от внутреннего пространства (35), изображенного на фиг.11.

В корпусе (22) имеется пространство (35b) резервуара для накапливания жидкости, например ремонтного состава для устранения проколов, попавшей во внутреннее пространство (35) через воздушный канал (36). Пространство (35b) резервуара прилегает к воздушному каналу (36), причем внутреннее отверстие (36b) воздушного канала (36) проделано в поверхности стенки, примыкающей к пространству (35b) резервуара. Кроме того, от поверхности стенки, примыкающей к пространству (35b) резервуара, ответвляется пространство (35f) датчика. Поверхность (28 с) датчика (например, диафрагма) блока (28) датчика обращена в пространство (35f) датчика. Пространство (35f) датчика может представлять собой узкое ответвление, соответствующее ширине поверхности (28 с) датчика, как показано на фиг.16А, или может представлять собой ответвление достаточно широкое, с запасом охватывающее поверхность (28 с) датчика, как показано на фиг.16 В.

Данное пространство (35b) резервуара описанной конфигурации позволяет накапливать жидкость, например ремонтный состав для устранения проколов, в пространстве (35b) резервуара и не допускать его попадания на поверхность (35f) датчика, таким образом, имеется возможность не допустить попадания жидкости, например ремонтного состава для устранения проколов, на поверхность датчика и предотвратить ухудшение работы датчика.

Третий вариант осуществления изобретения: передающее устройство с выпуклостью

Передающее устройство третьего варианта осуществления изобретения отличается от передающего устройства первого варианта осуществления изобретения формой корпуса (22) вокруг выпуклости (44). Остальные конструкции системы контроля давления в шине третьего варианта осуществления изобретения аналогичны соответствующим конструкциям первого варианта осуществления изобретения, описанного выше.

На фиг.17 показан общий перспективный вид третьего варианта осуществления передающего устройства (16). На фиг.18 изображен разрез третьего варианта осуществления передающего устройства (16). Как показано на фиг.18, на корпусе (22) имеется выпуклость (44), выступающая на поверхности корпуса (22) наружу, в радиальном направлении относительно шины (вертикальное направление, на плоскости чертежа фиг.18). В данном случае под радиальным направлением относительно шины понимается направление, перпендикулярное оси вращения пневматической шины, а формулировка «наружу, в радиальном направлении относительно шины» относится к направлению от оси вращения пневматической шины в направлении радиуса шины. В выпуклости (44) проделан воздушный канал (36), особым образом соединяющий внутреннее пространство (35) в корпусе (22) с полостью шины. Высота выпуклости (44) над поверхностью корпуса (22) составляет от 1 до 5 мм.

На корпусе (22) имеется защитная стенка (46), высота которой относительно поверхности корпуса (22) составляет, как правило, 70-130% от высоты выпуклости (44). Защитная стенка (46) обеспечивает защиту выпуклости (44) от возможного повреждения при установке шины на обод и снятии шины с обода.

Ввиду того, что выпуклость (44) имеет форму, аналогичную форме выпуклости (44) передающего устройства (16) первого варианта осуществления изобретения, описание формы выпуклости (44) здесь не приводится. В третьем варианте осуществления изобретения, аналогично выпуклости (44) передающего устройства (16) первого варианта осуществления изобретения, площадь наружного отверстия воздушного канала (36) не превышает 0,4 мм2, а площадь контакта между контактной плоскостью, соприкасающейся с верхней частью выпуклости (44), и верхней частью не превышает 30% от площади наружного отверстия.

На фиг.19 показан перспективный вид выпуклости (44) и защитной стенки (46), сформированных на поверхности корпуса (22). Направление слева направо на фиг.19 является периферическим направлением шины. В данном случае под периферическим направлением шины подразумевается направление, в котором пневматическая шина вращается вокруг своей оси. Обе защитные стенки (46) выступают на одинаковых уровнях относительно поверхности вдоль периферического направления шины в том же направлении, что и выпуклость (44), и вытянуты в направлении оси вращения шины, заключая выпуклость (44) между собой. Высота h защитных стенок (46) от поверхности корпуса (22) составляет от 70 до 130% от высоты Н выпуклости (44). Если высота защитной стенки (46) от поверхности корпуса (22) не постоянная, за высоту h защитной стенки (46) принимается высота ее точки, максимально удаленной от поверхности корпуса (22).

Защита выпуклости (44) от повреждения при ударе выпуклости (44) бортом шины при установке шины на обод может быть обеспечена формированием расположенных вблизи выпуклости (44) защитных стенок, имеющих высоту от 70 до 130% от высоты Н выпуклости (44).

Ввиду того, что борт шины имеет форму кольца, защита выпуклости (44) от повреждения при ударе выпуклости (44) бортом шины во время установки шины на обод может обеспечиваться формированием защитных стенок (46) высотой h не менее 70% от высоты Н выпуклости (44), даже если высота h защитных стенок (46) меньше, чем высота Н выпуклости (44).

При установке передающего устройства (16) в полости шины ориентация максимальных уровней высоты защитной стенки (46), показанной на фиг.19, соответствует периферическому направлению шины по отношению к положению выпуклости (44). Другими словами, положение максимальных уровней высоты защитной стенки (46) совпадает с положением выпуклости (44) относительно оси вращения. При формировании защитных стенок (46) в периферическом направлении шины по отношению к положению выпуклости (44) при установке шины на обод ее борт проходит поверх защитной стенки (46) и, таким образом, обеспечивается защита выпуклости (44) от ее повреждения бортом.

В варианте, показанном на фиг.19, при установке передающего устройства (16) в полости шины высота защитной стенки (46) от поверхности корпуса (22) непрерывно изменяется по направлению оси вращения шины.

Конкретно, высота защитных стенок (46) от корпуса (22) сначала увеличивается по направлению оси вращения шины, затем, по достижении точек максимальной высоты, уменьшается до уровня корпуса (22). В этой точке угол α наклона поверхности защитной стенки (46) на внутренней стороне шины (сбоку от средней линии шины) по направлению оси вращения шины к поверхности корпуса (22) не превышает 45 градусов. При значении угла α не более 45 градусов борт шины беспрепятственно проходит над защитными стенками (46) при установке шины на обод, и, следовательно, при этом обеспечивается простота установки шины на обод.

В варианте, показанном на фиг.19, расстояние D между защитной стенкой (46) и выпуклостью (44) составляет от 4 до 20 мм. В данном случае расстояние D между защитной стенкой (46) и выпуклостью (44) является расстоянием по периферическому направлению шины от центра выпуклости (44) до защитной стенки (46). Попадание ремонтного состава для устранения проколов во входное отверстие (42) выпуклости (44) может быть предотвращено при величине расстояния D между защитной стенкой (46) и выпуклостью (44) не менее 4 мм.

Кроме того, поверхность корпуса (22) между защитной стенкой (46) и выпуклостью (44), как правило, делается из водоотталкивающего материала. В качестве водоотталкивающих материалов используются следующие: смола на силиконовой основе, смола на фторопластовой основе, модифицированная смола, полученная прививкой органосилильной группы или фторалкильной группы и др. Возможен вариант, при котором материал поверхности корпуса (22) между защитной стенкой (46) и выпуклостью (44) содержит микроскопические шероховатости, обладающие водоотталкивающим эффектом. Применение водоотталкивающего материала в качестве материала поверхности корпуса (22) между защитной стенкой (46) и выпуклостью (44) снижает вероятность прилипания ремонтного состава для устранения проколов к поверхности корпуса (22) между защитной стенкой (46) и выпуклостью (44), что позволяет уменьшить вероятность попадания ремонтного состава для устранения проколов во входное отверстие (42).

Несмотря на то, что в варианте, показанном на фиг.19, защитные стенки (46) имеются с обеих сторон выпуклости (44), формирование защитных стенок (46) с обеих сторон выпуклости (44) не является обязательным. Например, при наличии защитной стенки (46) только с одной стороны выпуклости (44) возможность предотвращения повреждения выпуклости (44) бортом шины сохраняется.

Четвертый вариант осуществления изобретения: передающее устройство с выпуклостью

На фиг.20 показан перспективный вид варианта формы корпуса (22), в который заключена выпуклость (44) четвертого варианта осуществления изобретения. Передающее устройство (16) четвертого варианта осуществления изобретения отличается от третьего варианта осуществления изобретения формой корпуса (22), в который заключена выпуклость (44). Остальные конструкции системы контроля давления в шине четвертого варианта осуществления изобретения аналогичны соответствующим конструкциям первого варианта осуществления изобретения, описанного выше.

Как показано на фиг.20, на корпусе (22) четвертого варианта осуществления изобретения имеется ниша (48), образованная путем формирования частичного углубления в корпусе (22) относительно поверхности корпуса (22).

В нише (48) находится выпуклость (44). Высота выпуклости (44) от уровня дна ниши (48) составляет от 1 до 5 мм. Ввиду того, что выпуклость (44) имеет форму, аналогичную форме выпуклости (44) первого варианта осуществления изобретения, описание формы выпуклости (44) дальше по тексту не приводится. В четвертом варианте осуществления изобретения, аналогично выпуклости (44) передающего устройства (16) первого варианта осуществления изобретения, площадь входного отверстия воздушного канала (36) не превышает 0,4 мм2, а площадь контакта между контактной плоскостью, соприкасающейся с верхней частью выпуклости (44), и верхней частью не превышает 30% от площади входного отверстия.

Глубина h ниши (48) составляет от 70 до 130% от высоты выпуклости (44).

Защита выпуклости (44) от повреждения при ударе выпуклости (44) бортом шины при установке шины на обод может обеспечиваться посредством формирования выпуклости (44) в нише (48), проделанной в части корпуса (22) передающего устройства (16) четвертого варианта осуществления изобретения.

Ввиду того, что борт шины имеет форму кольца, защита выпуклости (44) от повреждения при ударе выпуклости (44) бортом шины во время установки шины на обод может обеспечиваться формированием ниши (48) глубиной h не менее 70% от высоты Н выпуклости (44), даже если глубина h ниши (48) меньше, чем высота Н выпуклости (44).

Как показано на фиг.20, при установке передающего устройства (16) в полости шины передающее устройство (16), как правило, располагается таким образом, чтобы ниша (48) была ориентирована по направлению оси вращения шины. Ввиду того, что ремонтный состав для устранения проколов, используемый при ликвидации прокола, стекает по направлению оси вращения шины, попадание ремонтного состава для устранения проколов на периферию входного отверстия (42) выпуклости (44) может быть предотвращено путем формирования ниши (48), ориентированной по направлению оси вращения шины.

Ниже, со ссылкой на фиг.21, описана глубина ниши (48), ориентированной по направлению оси вращения шины. На фиг.21 показан разрез передающего устройства (16). На фиг.21 дно ниши (48) и выпуклость (44) обозначены пунктирной линией. Как показано на фиг.21, глубина ниши (48) непрерывно увеличивается внутрь (к средней линии шины) по направлению оси вращения шины. Вследствие непрерывного увеличения глубины ниши (48) внутрь по направлению оси вращения шины, ремонтный состав для устранения проколов стекает внутрь по направлению оси вращения шины, и, следовательно, попадание ремонтного состава для устранения проколов на периферию входного отверстия (42) выпуклости (44) может быть предотвращено.

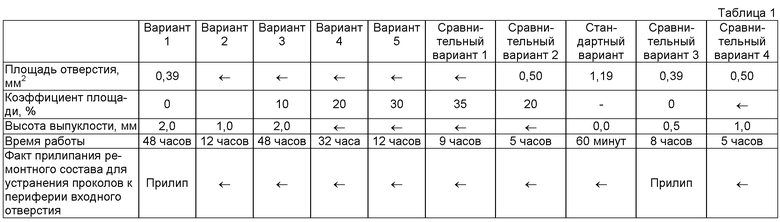

Варианты, сравнительные варианты, стандартный вариант Ниже приведены результаты исследования функциональности выпуклости (44) передающего устройства (16).

Передающее устройство (16) было установлено в полости шины (14) размера 195/65R15, причем в полость шины был введен ремонтный состав для устранения проколов (450 мл). Давление воздуха в шине составляло 200 кПа. Шина (14) подвергалась испытанию на вращение при скорости 30 км/ч на вращающемся барабане в лабораторных условиях. После каждой 30-минутной стадии работы вращение останавливалось, давление в шине понижалось на 50 кПа, после чего производилось измерение давления в шине. Значение давления в шине фиксировалось устройством контроля (18). При получении корректных результатов измерения давления, то есть данные о давлении соответствовали уменьшению уровня давления на 50 кПа, давление воздуха увеличивалось на 50 кПа до исходного значения давления, после чего вращение шины возобновлялось. Данный процесс повторялся. В этом испытании шины на вращение исследовался интервал времени, через который результат измерения давления воздуха становился неверным. Если при измерении давления воздуха в течение 10 часов испытания полученные результаты оставались верными, считалось, что испытание устройством пройдено, и устройство способно обеспечить бесперебойное корректное измерение давления воздуха в течение многих часов, даже при вводе ремонтного состава для устранения проколов. Верхний предел времени испытания составил 48 часов.

Варианты 1-5, сравнительные варианты 1-4 и стандартный вариант Варианты 1-5 и сравнительные варианты 1-4 с выпуклостями (44) разных размеров использовались для исследования интервала времени работы, по истечении которого результаты измерения давления воздуха становились неверными.

В вариантах 1 и 2, а также в сравнительных вариантах 3 и 4 использовались формы выпуклостей, показанных на фиг.7А и 7В. В вариантах 3-5, а также в сравнительных вариантах 1 и 2 использовались формы выпуклостей, показанных на фиг.8G. Угол q наклона во всех вариантах составлял 45 градусов. Другие использованные размерные параметры приведены в таблице 1. Выпуклость (44) была ориентирована в радиальном направлении от шины. Стандартный вариант без выпуклости (44) также испытывался на предмет исследования интервала времени работы, по истечении которого результаты измерения давления воздуха становились неверными. По завершении испытания передающее устройство (16) было вынуто и осмотрено на предмет наличия ремонтного состава для устранения проколов, прилипшего к выпуклости (44) и периферии входного отверстия.

Коэффициент площади в нижеприведенной таблице 1 представляет собой отношение площади контакта к площади входного отверстия. Контакт является зоной между верхней частью выпуклости (44) и контактной плоскостью, соприкасающейся с верхней частью и перпендикулярной направлению выступа выпуклости (44). Как показано на фиг.7А и 7В, в вариантах 1 и 2 часть контактной плоскости, соприкасающаяся с верхней частью выпуклости (44), представляет собой линейную кромку на верхней части выпуклости, следовательно, площадь этой зоны равна 0 мм2, а коэффициент площади равен 0%.

Как следует из таблицы 1, время работы в вариантах 1-5 составляло не менее 10 часов, при этом результат измерения давления воздуха верен на каждой стадии работы. С другой стороны, время работы в сравнительных вариантах 1-4 составляло менее 10 часов, при этом результаты измерения давления становились неверными до истечения 10-часового промежутка времени, что обусловлено блокировкой входного отверстия или воздушного канала ремонтным составом для устранения проколов. В стандартном варианте время работы составило 60 минут.

Из сопоставления результатов испытаний вариантов 3-5 и сравнительных вариантов 1 и 2 следует, что давление воздуха может измеряться корректно при площади входного отверстия (42), не превышающей 0,4 мм2, и при площади контакта между контактной плоскостью, соприкасающейся с верхней частью выпуклости (44), и верхней частью, не превышающей 30% от площади входного отверстия. Из сопоставления результатов испытаний вариантов 1 и 2 и сравнительных вариантов 3 и 4 следует, что давление воздуха может измеряться корректно при высоте выпуклости не менее 1 мм.

Вариант 6

Кроме того, была исследована функциональность образующей поверхности выпуклости (44), обработанной водоотталкивающим материалом.

Аналогично варианту 2, выпуклость варианта 6 имела форму, приведенную на фиг.7А и 7В, высота выпуклости составляла 1 мм, площадь входного отверстия (42) равнялась 0,39 мм2, угол q наклона составлял 45 градусов, образующая поверхность была обработана водоотталкивающим покрытием. Результаты сведены в нижеприведенную таблицу 2.

Согласно данным таблицы 2, время работы варианта 6 составило 48 часов, что является верхним пределом, причем к выпуклости (44) практически не прилип ремонтный состав для устранения проколов, что свидетельствует о целесообразности обработки образующей поверхности водоотталкивающим покрытием.

Несмотря на приведенное выше описание передающего устройства и системы контроля состояния шины настоящего изобретения, передающее устройство и система контроля состояния шины, согласно настоящему изобретению, не ограничиваются вышеописанными вариантами осуществления изобретения, а могут быть различными способами усовершенствованы и модифицированы без отклонения от сущности изобретения.

Ссылочные обозначения

10 - система контроля давления в шине.

12 - транспортное средство.

14, 14а, 14b, 14с, 14d - шина.

16, 16а, 16b, 16с, 16d - устройство передачи информации о давлении воздуха.

18 - устройство контроля.

19 - обод.

20 - вентиль шины.

22 - корпус.

22а - выпуклость.

22b - ниша.

24 - электрическая схема.

26 - подложка.

28 - блок датчика.

28а - датчик давления воздуха.

28b -АЦП.

28с - поверхность датчика.

30 - передатчик.

30а - колебательный контур.

30b - схема модуляции.

30с - схема усиления.

32 - блок обработки.

32а - центральная секция обработки.

32b - секция памяти.

34 - секция питания.

35 - внутреннее пространство.

35а, 35f - пространство датчика.

35b, 35е - пространство резервуара.

35с - соединительная трубка.

35d - отводной канал.

36 - воздушный канал.

36а - наружное отверстие.

36b - внутреннее отверстие.

36с - фаска.

37 - фиксируемый элемент.

39 - герметизирующая смола.

40, 52 - антенна.

42 - входное отверстие.

44 - выпуклость.

44а - точка основания.

44b - наиболее удаленная от центра точка верхней части.

44с - прямая.

44d - кривая.

44е - выпуклый элемент.

46 - защитная стенка.

48 - ниша.

54 - секция приема.

56 - приемный буфер.

58 - центральная секция обработки.

60 - секция памяти.

62 - секция выполнения.

64 - выключатель.

66 - секция управления изображением.

68 - секция изображения.

70 - секция питания.

Изобретение относится к устройству передачи информации, устанавливаемому в полости шины и предназначенному для передачи информации о шине. Система контроля состояния шины содержит передающее устройство, принимающее устройство и блок контроля. Передающее устройство содержит датчик, получающий информацию о шине, представляющую данные о состоянии газа, которым заполнена полость шины, ограниченная шиной и ободом, передатчик и корпус. Передатчик обеспечивает беспроводную передачу полученной информации о шине. В корпусе заключены датчик и передатчик. В поверхности корпуса выполнено входное отверстие воздушного канала, соединяющего внутреннее пространство корпуса с полостью шины, причем это входное отверстие образовано в верхней части выпуклости, выступающей в одном направлении относительно поверхности корпуса. Площадь входного отверстия воздушного канала не превышает 0,4 мм2. Высота выпуклости составляет не менее 1 мм. При наличии контактной плоскости, находящейся в контакте с верхней частью и перпендикулярной направлению, в котором выступает выпуклость, площадь контакта между контактной плоскостью и верхней частью не превышает 30% площади входного отверстия. Обеспечивается получение и передача информации о шине. 6 н. и 19 з.п. ф-лы, 21 ил., 2 табл.

1. Передающее устройство, устанавливаемое в полости шины для передачи информации о состоянии шины, содержащее датчик, получающий информацию о шине, представляющую данные о состоянии газа, которым заполнена полость шины, ограниченная шиной и ободом; передатчик, обеспечивающий беспроводную передачу полученной информации о шине; и корпус, в котором заключены датчик и передатчик, причем в поверхности корпуса выполнено входное отверстие воздушного канала, соединяющего внутреннее пространство корпуса с полостью шины, при этом указанное входное отверстие образовано в верхней части выпуклости, выступающей в одном направлении относительно поверхности корпуса и имеет площадь, не превышающую 0,4 мм2, причем высота выпуклости составляет не менее 1 мм, а при наличии контактной плоскости, находящейся в контакте с указанной верхней частью и перпендикулярной направлению, в котором выступает выпуклость, площадь контакта между контактной плоскостью и указанной верхней частью не превышает 30% площади входного отверстия, при этом входное отверстие представляет собой наружный конец воздушного канала, обращенный в полость шины, входное отверстие воздушного канала является наружным отверстием, а внутреннее отверстие воздушного канала, выходящее во внутреннее пространство корпуса, имеет бóльшую площадь, чем наружное отверстие.

2. Устройство по п.1, отличающееся тем, что входное отверстие обращено наружу, в радиальном направлении шины.

3. Устройство по п.1 или 2, отличающееся тем, что между основанием и верхней частью выпуклости предусмотрена наклонная поверхность, обладающая водоотталкивающим свойством.

4. Устройство по п.1, отличающееся тем, что выпуклость представляет собой выпуклый элемент, прикрепленный к корпусу, являющийся элементом наружной оболочки, имеющим форму усеченного конуса или усеченной пирамиды без открытой нижней поверхности, причем входное отверстие выполнено в верхней части указанного выпуклого элемента, имеющего форму усеченного конуса или усеченной пирамиды.

5. Устройство по п.1, отличающееся тем, что угол наклона наклонной образующей между основанием и верхней частью выпуклости в профильном разрезе выпуклости, выполненном по направлению, в котором выступает выпуклость, неизменен.

6. Устройство по п.1, отличающееся тем, что площадь внутреннего отверстия по меньшей мере в четыре раза больше, чем площадь наружного отверстия.

7. Устройство по п.1 или 6, отличающееся тем, что площадь сечения воздушного канала ступенчато или непрерывно увеличивается от наружного отверстия к внутреннему отверстию.

8. Устройство по п.1, отличающееся тем, что в разрезе выпуклости вдоль плоскости, содержащей центральную ось воздушного канала, наклонная образующая выпуклости, обращенная в полость шины, имеет выгнутую форму, обращенную в полость шины.

9. Устройство по п.1, отличающееся тем, что кромка внутреннего отверстия воздушного канала имеет фаску или скругленную форму.

10. Устройство по п.1, отличающееся тем, что во внутреннем пространстве корпуса предусмотрено пространство датчика, расположенное, по меньшей мере, между воздушным каналом и датчиком, причем поверхность датчика обращена в указанное пространство датчика, которое ограничено внутренней стенкой расположенного в корпусе внутреннего компонента и внутренней стенкой корпуса, является более узким, чем внутренняя область, образованная внутренней стенкой корпуса, и имеет сечение, расширяющееся от внутреннего отверстия воздушного канала.

11. Устройство по п.10, отличающееся тем, что в стенке корпуса выполнен по меньшей мере один отводной канал, отходящий от внутреннего отверстия воздушного канала до стенки корпуса, при этом внутренняя стенка внутреннего компонента обращена во внутреннее пространство.

12. Устройство по п.11, отличающееся тем, что отводные каналы, отходящие от внутреннего отверстия в разных направлениях, являются отводными каналами, проходящими до поверхности стенки корпуса, обращенной во внутреннее пространство.

13. Устройство по п.11 или 12, отличающееся тем, что внутреннее пространство содержит пространство резервуара для накапливания жидкости, попавшей в воздушный канал, причем предусмотрен отводной канал, проходящий до пространства резервуара.

14. Устройство по п.1, отличающееся тем, что внутреннее пространство содержит пространство резервуара для накапливания жидкости, попавшей в воздушный канал, причем в поверхности стенки, примыкающей к пространству резервуара, имеется внутреннее отверстие воздушного канала, а внутреннее пространство, кроме пространства резервуара, содержит пространство датчика, которое ответвляется от поверхности стенки, примыкающей к пространству резервуара, в которое обращена поверхность датчика.