Область техники

Настоящее изобретение относится к способу получения шоколадной крошки. В частности, настоящее изобретение относится к более эффективному и надежному способу получения шоколадной крошки, при котором подслащенное сгущенное молоко выдерживают при заданной температуре перед добавлением тертого какао.

Уровень техники

В производстве шоколада хорошо известно использование шоколадной крошки при изготовлении молочного шоколада. В частности, низкое содержание воды и наличие сахара и какао (которое содержит антиоксиданты) гарантирует значительно больший срок годности шоколадной крошки по сравнению со свежим молоком, из которого она изготовлена. Это, в свою очередь, устраняет потребность в готовом шоколаде в местности, где молоко имеется в избытке.

Однако может быть трудно добиться эффективного способа производства, обеспечивающего соответствующее качество и вкус крошки. Ключевым элементом производства крошки является реакция Майяра между протеинами (имеющимися в молоке и какао), водой и восстанавливающими сахарами (такими как лактоза, имеющаяся в молоке), которая обусловливает образование карамельных вкусов в крошке. Передержка в условиях, которые способствуют данной реакции (таких как продолжительное тепло и влажность), приводит к тому, что крошка приобретает нежелательный привкус, и поэтому должна быть исключена.

Вообще говоря, изготовление крошки включает в себя ряд этапов, включающих смешивание ингредиентов и обработку смеси при определенных условиях, чтобы получить продукт в виде крошки. Одним из наиболее критических этапов производства крошки является стадия «фазового превращения», на котором масса материала превращается из «тестообразной» пасты в порошок в результате кристаллизации сахарозы или сахара. Для надлежащего осуществления фазового превращения необходимы соответствующие условия и параметры, причем даже небольшие отклонения могут вызывать проблемы, связанные с несоответствующим содержанием жира в крошке, при этом структура крошки становится слишком порошкообразной, что приводит к недоброкачественной крошке и загрязнению оборудования для производства крошки.

Целью настоящего изобретения является создание способа изготовления шоколадной крошки с улучшенным вкусом и параметрами структуры.

Сущность изобретения

В соответствии с первым вариантом осуществления изобретения создан способ получения шоколадной крошки, включающий:

а) смешивание молока и сахара для образования смеси, или образование смеси молока с сахаром;

b) испарение жидкости из смеси для образования подслащенного сгущенного молока (SCM);

с) нагревание подслащенного сгущенного молока до температуры от 85 до 110°С в течение периода времени от 10 до 60 минут;

d) добавление и смешивание какао-массы/ликера с подслащенным сгущенным молоком для образования смеси;

е) подвергание смеси воздействию условий, пригодных для осуществления кристаллизации сахара в смеси; и

f) просушивание смеси для образования шоколадной крошки.

Изобретение обеспечивает способ, в котором SCM нагревают и выдерживают при температуре перед добавлением какао-массы/ликера. Предпочтительно обнаружено, что нагревание SCM и выдерживание его при повышенной температуре обеспечивает улучшенную крошку, обладающую требуемыми технологическими свойствами и параметрами структуры.

Стадия (с) может включать нагревание подслащенного сгущенного молока до температуры от 90 до 105°С, от 95 до 100°С, от 85 до 105°С, от 85 до 100°С, от 85 до 95°С, от 85 до 90°С, от 90 до 110°С, от 90 до 100°С, от 90 до 95°С, от 95 до 110°С, от 95 до 105°С, от 100 до 110°С, от 100 до 105°С, или примерно 95°С. Стадия (с) может включать нагревание подслащенного сгущенного молока в течение периода времени от 10 до 45 минут, от 10 до 40 минут, от 20 до 60 минут, от 20 до 45 минут, от 20 до 40 минут или от 40 до 60 минут.

Стадия (b) может включать подвергание смеси нагреванию при пониженном давлении. «Пониженным давлением» является давление, которое ниже давления, обычно считающегося нормальным атмосферным давлением (101,325 кПа).

На стадии (с) подслащенное сгущенное молоко может быть подвергнуто нагреванию до температуры, которая больше температуры, до которой смесь нагревают на стадии (b). На стадии (с) смесь не может быть подвергнута воздействию пониженного давления.

Будет очевидно, что данный способ может быть использован для изготовления шоколадной крошки из порошкового молока, жидкого молока или их смеси. Стадия (а) может дополнительно включать добавление воды. Если в данном способе используется порошковое молоко, то сначала оно может быть смешано с водой. Если молоко представляет собой жидкое молоко, то оно может содержать концентрированное жидкое молоко. При необходимости данный способ может дополнительно включать добавление сухого молока перед выполнением стадии (е).

По меньшей мере, стадии (а)-(е) могут быть осуществлены в одном реакционном котле. При необходимости все стадии (а)-(е) могут быть осуществлены в одном реакционном котле. Как вариант по меньшей мере один из этапов (а)-(е) может быть осуществлен в других реакционных котлах.

Способ может дополнительно включать стадию добавления жира в смесь до или во время стадии (f). Жир может представлять собой масло какао, масляный жир, эквивалент масла какао (cocoa butter equivalent - CBE), заменитель масла какао (cocoa butter substitute - CBS), растительный жир, который является жидким при стандартной температуре и давлении окружающей среды (standard ambient temperature and pressure - SATP, 25°С и 100 кПа), или любое сочетание вышеупомянутых веществ. СВЕ определены в директиве 2000/36/ЕС. Пригодные СВЕ включают орех бассия, жир Борнео, tengkawang, пальмовое масло, сал, масляное дерево, kokum gurgi и косточку манго. СВЕ могут быть использованы в сочетании с маслом какао. Добавление жира к смеси приводит к увеличению общего содержания жира в крошке и облегчает стадию просушки. Будет также очевидно, что увеличение содержания жира может быть желательно, чтобы кондитерские изделия, изготавливаемые с использованием крошки, имели улучшенные качества разжевывания и требуемые характеристики таяния.

Способ может дополнительно включать стадию:

g) формования шоколадной крошки в брикеты.

Брикеты позволяют удобно переносить и перевозить крошку. Специалистам в данной области техники, конечно, могут быть также очевидны другие способы уменьшения размера крошки до удобных частей.

Второй объект изобретения касается шоколадной крошки, полученной с использованием способа, описанного выше в данном документе.

Третий объект изобретения касается кондитерского изделия, полученного с использованием вышеупомянутой шоколадной крошки.

Подробное описание изобретения

Ниже будет описан конкретный вариант выполнения настоящего изобретения, только в качестве примера, со ссылкой на прилагаемые чертежи, в которых:

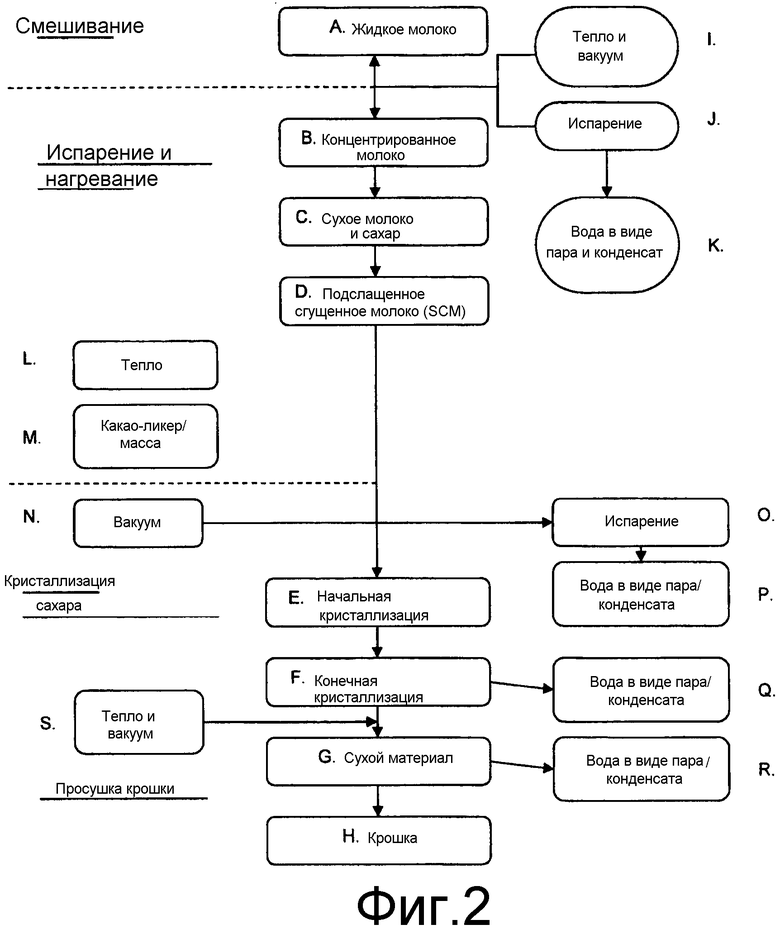

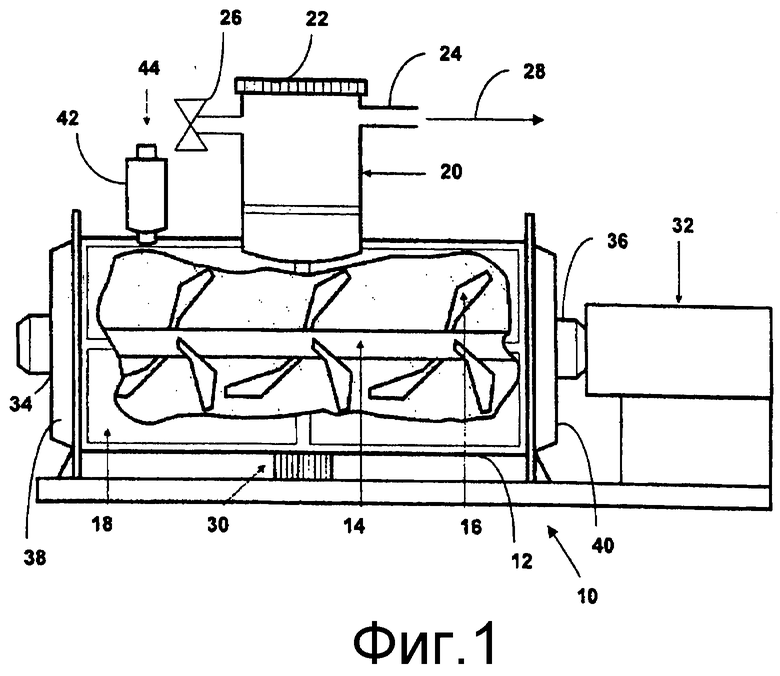

Фиг.1 - вид в сечении устройства, используемого в соответствии с настоящим изобретением; и

Фиг.2 - блок-схема последовательности операций, изображающая различные стадии, используемые в способе по изобретению.

Со ссылкой на Фиг.1 схематично показана технологическая емкость 10, содержащая преимущественно цилиндрический реакционный котел 12 с одним горизонтальным валом 14, который выполнен с возможностью вращения в центре котла. Ряд лопастей 16 мешалки продолжается наружу из вала 14 до положения рядом с внутренней поверхностью котла 12 таким образом, что когда вал вращается, лопасти перемещаются рядом с внутренней поверхностью и поперек внутренней поверхности котла. Внешняя поверхность котла 12 покрыта рядом оболочек 18, которые разделены на различные секции, через которые могут перемещаться текучие среды, чтобы нагревать и охлаждать котел во время работы.

Котел 12 содержит конденсационную башню 20, продолжающуюся вертикально вверх из центрального участка в котле. Башня 20 выполнена в виде большого цилиндрического удлинения, диаметр которого равен приблизительно 1/4 диаметра самого котла 12. Башня 20 завершается подвижной плоской крышкой 22 и содержит выпускное отверстие 24, которое соединяется с системой 28 обработки пара (не показанной) для переработки пара, причем башня 20 также содержит впускные клапаны 26 для жидкости.

В основании котла 12 предусмотрен выпускной клапан 30, который используется для выпуска готового продукта.

Вал 14 приводится в движение электродвигателем 32 высокой мощности, способным обеспечивать относительную частоту вращения приблизительно 100 об/мин. Вращение вала 14 обеспечивается посредством торцевых уплотнений 34, 36 вала, расположенных в торцевых крышках 38, 40, расположенных в каждом торце котла 12. Торцевые уплотнения 34, 36 вала содержат воду, перемещающуюся через них под давлением, с возможностью охлаждения и смазки поверхностей уплотнений. Уплотнения защищены температурой, давлением и при необходимости могут включать в себя переключатели уровня потока.

Котел 12 также содержит дополнительное впускное отверстие 42 для порошка, продолжающееся вертикально из котла, через которое при необходимости порошкообразные компоненты 44 могут быть введены в котел 12.

При использовании технологическая емкость 10 используется для изготовления шоколадной крошки из различных компонентов. Вообще говоря, молоко, сахар и массу и/или тертое какао добавляют в котел через впускной клапан 26 и/или впускное отверстие 42 для порошка. Впускное отверстие, используемое для конкретного компонента, зависит от того, в какой форме 44 он находится, в жидкой или порошкообразной, и в некоторых случаях используется только впускной клапан для жидкости. При желании компоненты могут быть добавлены одновременно или последовательно. Во время добавления электродвигатель 32 используется для вращения вала 14, и при этом лопасти 16 мешалки тщательно перемешивают компоненты. Котел 12 по существу уплотнен во время перемешивания, поскольку он уплотнен в обоих торцах посредством торцевых крышек (38, 40), и вал 14 свободно вращается в торцевых плоских уплотнениях 34, 36.

Во время перемешивания оболочки 18 нагреваются горячей текучей средой (такой как вода или пар) до конкретной температуры, чтобы превратить избыточную жидкость из смеси в пар. Пар образуется в башне 20, и пар 28 удаляют через выпускное отверстие 24 для дополнительной переработки посредством системы обработки пара (которая будет более подробно описана ниже). Оболочки 18 подвергаются воздействию различных параметров нагревания и охлаждения, которые определяются используемым конкретным протоколом шоколадной крошки. После кристаллизации сахара крошку просушивают и выпускают через выпускной клапан 30 для дополнительной переработки/хранения/перевозки. Для обеспечения очистки и технического обслуживания плоская крышка 22 на башне выполнена с возможностью удаления, чтобы обеспечить доступ во внутреннюю часть котла 12.

Технологическая емкость 10 представляет собой очень эффективный смеситель, причем введение ингредиентов осуществляется в течение более короткого времени по сравнению с обычным устройством, которое требует отдельных смесительных котлов для испарения избыточной жидкости из первоначальной смеси. Башня 20 уменьшает скорость газа и унос твердых частиц во время стадии высокого расхода газа при низком давлении, имеющем место во время кристаллизации. Электродвигатель 32 выполнен с возможностью обеспечения мощности, требующейся на пике кристаллизации. Скорость вала 14 может быть также автоматически уменьшена электродвигателем 32, если номинальная мощность привода будет превышена в течение некоторого периода времени.

На Фиг.2 показана блок-схема последовательности операций, изображающая основные стадии, используемые в способе по изобретению. Ниже приведено пояснение к буквам, используемым на Фиг.2.

A. Жидкое молоко

B. Концентрированное молоко

C. Сухое молоко и сахар

D. Подслащенное сгущенное молоко (SCM)

E. Начальная кристаллизация

F. Конечная кристаллизация

G. Сухой материал

H. Крошка

I. Тепло и вакуум

J. Испарение

K. Вода в виде пара и конденсат

L. Тепло

M. Тертое какао/масса

N. Вакуум

O. Испарение

P. Вода в виде пара/конденсат

Q. Вода в виде пара/конденсат

R. Вода в виде пара/конденсат

S. Тепло и вакуум

T.S. Общее количество твердых веществ

Если используется жидкое молоко (А), то его сначала помещают в технологическую емкость и нагревают в условиях вакуума (I) таким образом, что происходит испарение (J) избыточной жидкости. Избыточная жидкость удаляется в виде воды в форме пара и конденсата (К). Если же используется концентрированное молоко (В), то его смешивают с сухим молоком и сахаром (С) для образования SCM (D). Смесь нагревают (L) и добавляют тертое какао/массу (М). Во время нагревания применяют вакуум (N), чтобы инициировать кристаллизацию, при этом избыточная жидкость подвергается испарению (О) и удаляется в виде воды в форме пара/конденсата (Р). Во время начальной кристаллизации (F) вода в виде пара/конденсата (Q) удаляется. И, наконец, смесь подвергают воздействию тепла и вакуума (S), чтобы просушить материал (G), при этом также происходит удаление воды в виде пара/конденсата (R) с возможностью получения продукта в виде крошки (Н).

Система обработки пара, которая осуществляет удаление воды в виде пара/конденсата после испарения, основана на вакуумной установке. Имеется три стадии процесса образования крошки в технологической емкости, на которых крайне необходима вакуумная установка: (i) во время испарения сгущенного молока при низком давлении; (ii) во время стадии кристаллизации при низком давлении; и (iii) во время процесса просушки.

Вода испаряется через башню 20 и проходит через следующие элементы:

Конденсационный аппарат - Конденсационный аппарат представляет собой большую оболочку и трубчатый теплообменник, установленный вертикально, с технологическими парами на стенке трубы. Трубы используются для исключения закупоривания любыми твердыми частицами, уносимыми из технологической емкости. Большая площадь поверхности требуется для конденсации очень высокой паровой нагрузки при низком давлении во время и сразу после кристаллизации.

Сборник конденсата - Когда это применимо, конденсат собирается в котле под конденсационным аппаратом. В технологических емкостях для жидкого молока измерение веса собранного конденсата используется во время стадии испарения молока для определения окончания процесса испарения и для начала следующей стадии процесса.

Вакуумный насос - Вакуумный насос обеспечивает давление от 5 до 9 кПа. Загрузка жидкостей (молока и ликера/массы) в технологическую емкость 10 обычно осуществляется через двустворчатые клапаны на башне 20. Порошки (молочный порошок, сахар) загружают через основной корпус машины.

Если молочный компонент по меньшей мере частично образован из порошка, то требуется размачивание молочного порошка. Воду либо добавляют в молочный порошок, либо уже после того, как осуществлено смешивание молочного порошка с сахаром. Данный порошок и воду перемешивают в течение короткого времени перед началом нагревания.

Нагревание - Нагревание регулируется посредством давления/температуры пара и вакуума. Применение вакуума уменьшает температуры кипения, а использование пара низкого давления для нагревания уменьшает температуры поверхности и таким образом помогает контролировать пригар. Обычно во время нагревания мешалка приводится в действие с высокой скоростью.

Испарение - Испарение осуществляется посредством нагревания смеси до температуры от 90°С до 100° при пониженном давлении, равном приблизительно 24 кПа, в течение приблизительно 30 минут. Для обеспечения максимальной теплоотдачи стадию испарения молока проводят при уменьшенном давлении. Образование пены и убегание молока в конденсационный аппарат может осуществляться, если давление уменьшают до ниже давления кипения при текущей температуре массы. Процесс обычно контролируют и регулируют посредством измерения собранного конденсата, хотя может быть также использована оценка точки кипения.

Регулирование процентного содержания твердых веществ - Желательно изменять смесь таким образом, чтобы общее количество твердых веществ, имеющихся в подслащенном сгущенном молоке, составляло от 75% до 90% смеси.

Нагревание и добавление ликера/массы - После того, как достигнуто соответствующее количество твердых веществ подслащенного сгущенного молока (SCM), вакуум снимают, и SCM нагревают паром в оболочке от 18 до примерно 85°С в течение от примерно 10 до 60 минут. Затем добавляют тертое какао/массу и массу нагревают, охлаждают или выдерживают при температуре от 80°С до 110°С. При этом пар в оболочке 18 останавливают, оболочку подвергают вентиляции и снова создают вакуум, чтобы инициировать начальную кристаллизацию (F).

Кристаллизация (F) - это когда масса материала в технологической емкости 10 превращается из жидкого, тестообразного твердого состояния в по существу сухой материал в результате кристаллизации сахарозы или сахара. Технологическая стадия перед кристаллизацией должна обеспечивать массу, которая обладает достаточной энергией, аккумулированной в ней, так что при приложении вакуума достаточное количество воды будет испаряться, в результате чего кристаллизация (Е) может начаться и распространяться в массе. Если энергии будет недостаточно (вследствие низкой температуры перед кристаллизацией или высокой влажности), то масса не будет кристаллизоваться и дробиться на части и может либо тормозить передачу движения, либо выделять жир. Если же энергии будет слишком много, то очень большая скорость кристаллизации сахарозы будет приводить к образованию очень мелких кристаллов наряду со значительным уносом порошка в конденсационный аппарат. Кристаллизация сахара осуществляется посредством подвергания смеси воздействию температуры примерно 100°С при пониженном давлении, равном приблизительно 15 кПа, в течение 10-20 минут.

Просушка - Сразу после кристаллизации, крошка находится при температуре примерно 60°С и является очень реакционноспособной, быстро выделяя приятные ароматы вследствие реакции протеинов молока с лактозой (реакции Майяра). Это помимо некоторого аромата, выделяемого до кристаллизации, когда имеется больше влаги при используемом тертом какао. Просушка осуществляется при температуре от 70°С до 80°С в течение примерно 25 минут.

Давление сначала поддерживается низким, чтобы испарить некоторое количество остающейся влаги, тем самым уменьшая температуру массы во время кристаллизации. Испарительное охлаждение значительно эффективнее любого другого типа охлаждения, поскольку оно удаляет тепло из реактивных участков (где сконцентрирована влага, лактоза и протеины молока, когда кристаллизуется сахароза).

После того как реакции «затухли», существует возможность либо продолжать просушку, чтобы достигнуть конечной требуемой влажности при низком давлении, либо обеспечить небольшое повышение давления, чтобы прекратить испарение и обеспечить продолжение реакций с выделением ароматов.

Охлаждение - Когда крошка сухая, она вряд ли изменится по вкусу в течение часа или около этого, если температура ниже примерно 80°С. Если требуется охлаждение, то крошку охлаждают до примерно 30°С в течение 120 минут.

Пастирование (необязательное) - В некоторых вариантах осуществления жир добавляют непосредственно в материал в технологической емкости и выгружают пасту, а в других вариантах осуществления выгружают сухую крошку для последующего смешивания.

Выгрузка - Выгрузка из технологической емкости обычно осуществляется через нижний выпускной клапан и обычно происходит довольно быстро.

Пример 1 - Жидкое молоко

Первоначальный процесс:

Исходные ингредиенты загружают в смесительный котел и вал вращают с низкой скоростью. Молоко и сахар загружают в технологическую емкость и вал вращают с заданной скоростью. Включают вакуумную установку и уменьшают давление испарения. Затем открывают клапаны для пара и конденсата.

Испарение и нагревание:

Смесь молока с сахаром выпаривают до получения 85-88% твердого вещества посредством нагревания смеси до температуры примерно от 85°С до 95°С при пониженном давлении, равном приблизительно 24 кПа, в течение 30 минут. Конечную точку определяют посредством измерения веса собранного конденсата. Вакуумную установку отключают, чтобы снять вакуум, и конденсат сливают в сборную емкость. Начинают загружать жидкое тертое какао (~50°С) в емкость для его взвешивания, так что тертое какао уже находится в емкости для его подачи над технологической емкостью. Технологическую емкость дополнительно нагревают до температуры «добавления тертого какао», которая обычно находится 95-105°С.

Добавление тертого какао:

Тертое какао из емкости для взвешивания загружают в технологическую емкость и продолжают нагревание до температуры «при вакууме». Тертое какао часто западноафриканское или азиатское с содержанием жира 50-56% и нежировых веществ какао 40-48%.

Быстрое линейное нарастание вакуума и кристаллизация:

При температуре при вакууме оболочки для пара и отвода газов закрывают. Скорость электродвигателя уменьшают примерно на 50% и включают вакуумную установку с полностью открытым регулировочным клапаном. Начинают линейное нарастание вакуума со скоростью 15 кПа/мин и котел нагревают или охлаждают до примерно 100°С в течение 10-20 минут.

Начинается испарение, и паста для крошки охлаждается и загустевает. Мощность привода непрерывно увеличивают и затем более быстро, когда процесс продолжается. Вызывают кристаллизацию посредством перемешивания, при этом масса изменяется из пасты до порошка с быстрым выделением пара. В этот момент уменьшают мощность, и имеют место «импульсы» давления, когда выделение пара кратковременно перегружает конденсационный аппарат и воздействует на вакуумный насос. Затем процесс продолжают либо посредством выделения аромата и просушки, либо непосредственно для просушки.

Конечная просушка:

Давление регулируют для заданной точки просушки и крошку нагревают до приблизительно 80°С в течение примерно 25 минут. Нагревание продолжают при низком давлении (3,5-10 кПа) до окончания просушки. Затем оболочки для пара и отвода газов закрывают и высвобождают вакуумную и вентиляционную системы, и осушают емкость для конденсата.

Охлаждение:

При необходимости в оболочку технологической емкости вводят холодную воду в течение примерно 120 минут, чтобы охладить крошку до примерно 30°С.

Добавление жира:

При необходимости жир добавляют и смешивают с крошкой.

Выгрузка:

В конце открывают выпускной и вентиляционный клапаны и приводят в действие электродвигатель на низкой скорости, чтобы облегчить выгрузку через выпускной клапан.

Пример 2 - Порошковое молоко

Исходный процесс:

Технологическую емкость приводят в действие при низкой скорости и в смесительный котел загружают порошковое молоко и сахар. Смеси позволяют просохнуть и затем в технологическую емкость загружают воду и перемешивают при низкой скорости. Затем технологическую емкость приводят в действие с высокой скоростью и открывают клапаны для пара и конденсата.

Нагревание:

Затем пасту из молока/сахара/воды нагревают до температуры от 85°С до 95°С при пониженном давлении, равном примерно 24 кПа, в течение приблизительно 30 минут, чтобы получить смесь, содержащую 85-88% твердого вещества. Осуществляют загрузку тертого какао в емкость для взвешивания тертого какао и технологическую емкость нагревают до температуры «добавления тертого какао».

Добавление тертого какао:

Тертое какао из емкости для взвешивания тертого какао загружают в котел и продолжают нагревание до температуры «при вакууме».

Быстрое линейное нарастание вакуума и кристаллизация:

Оболочки для пара и выпуска газов закрывают, и скорость уменьшают на 50%, при этом электродвигатель имеет максимальный крутящий момент. Включают вакуумную установку при полностью открытом регулировочном клапане. Вакуум нарастает со скоростью 15 кПа/мин, и давление постоянно уменьшают до заданной точки кристаллизации, а температуру в технологической емкости повышают до 100°С в течение 10-20 минут. Начинается испарение, и паста охлаждается и загустевает. Сначала мощность двигателя увеличивается постоянно, и когда процесс продолжался более быстро. Затем инициируют кристаллизацию посредством перемешивания, и масса изменяется от пасты до порошка наряду с быстрым выделением запаха. Затем мощность уменьшают и испарение продолжают до достижения температуры конечной точки или превышения времени просушки. Для достижения конечной температуры просушки может быть использован пар. Затем процесс продолжается либо посредством выделения запаха и просушки, либо непосредственно для просушки.

Окончательная просушка:

Давление уменьшают и крошку нагревают до приблизительно 80°С в течение примерно 25 минут. Нагревание продолжают при низком давлении до окончания просушки. Оболочки для пара и выпуска газа закрывают и выключают вакуумную и вентиляционную систему. Затем осушают емкость для конденсата.

Охлаждение:

При необходимости в оболочку технологической емкости добавляют холодную воду в течение примерно 120 минут, чтобы охладить крошку до примерно 30°С.

Добавление жира:

При необходимости жир добавляют и смешивают с крошкой.

Выгрузка:

Открывают выпускной и вентиляционный клапаны и крошку выгружают через выпускной клапан.

Вышеописанные варианты не предназначены для ограничения объема формулы изобретения и служат только в качестве примеров практического осуществления изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ШОКОЛАДНОЙ КРОШКИ | 2010 |

|

RU2514299C2 |

| СПОСОБ ПОЛУЧЕНИЯ ШОКОЛАДНОЙ КРОШКИ | 2010 |

|

RU2518248C2 |

| СПОСОБ ПОЛУЧЕНИЯ ШОКОЛАДНОЙ КРОШКИ | 2010 |

|

RU2518243C2 |

| СПОСОБ ПОЛУЧЕНИЯ ШОКОЛАДНОЙ КРОШКИ | 2010 |

|

RU2518229C2 |

| СПОСОБ ПОЛУЧЕНИЯ ШОКОЛАДНОЙ КРОШКИ | 2010 |

|

RU2518100C2 |

| СПОСОБ ПОЛУЧЕНИЯ ШОКОЛАДНОЙ КРОШКИ | 2010 |

|

RU2518255C2 |

| СПОСОБ ПОЛУЧЕНИЯ ШОКОЛАДНОЙ КРОШКИ | 2010 |

|

RU2513752C2 |

| СПОСОБ ПОЛУЧЕНИЯ ШОКОЛАДНОЙ КРОШКИ | 2010 |

|

RU2518357C2 |

| МАНИПУЛИРОВАНИЕ АРОМАТОМ ШОКОЛАДА | 2002 |

|

RU2318393C2 |

| ТЕРМОУСТОЙЧИВЫЙ ШОКОЛАД | 2012 |

|

RU2575363C2 |

Изобретение относится к способу получения шоколадной крошки. Способ включает a) получение смеси молока с сахаром или смешивание молока и сахара для образования смеси, b) выпаривание жидкости из смеси для образования подслащенного сгущенного молока, c) нагревание подслащенного сгущенного молока до температуры от 85 до 110°С в течение периода времени 10-60 минут, d) добавление и смешивание какао-массы или какао тертого с подслащенным сгущенным молоком для образования смеси, причем указанное добавление осуществляют при температуре от 80°С до 110°С, e) подвергание смеси воздействию условий, вызывающих кристаллизацию сахара в смеси, и f) сушку смеси для образования шоколадной крошки. Изобретение позволяет получить шоколадную крошку с улучшенными вкусом и параметрами структуры. 13 з.п. ф-лы, 2 ил., 2 пр.

1. Способ получения шоколадной крошки, включающий:

a) получение смеси молока с сахаром или смешивание молока и сахара для образования смеси,

b) выпаривание жидкости из смеси для образования подслащенного сгущенного молока,

c) нагревание подслащенного сгущенного молока до температуры от 85 до 110°С в течение периода времени 10-60 минут,

d) добавление и смешивание какао-массы или какао тертого с подслащенным сгущенным молоком для образования смеси, причем указанное добавление осуществляют при температуре от 80°С до 110°С,

e) подвергание смеси воздействию условий, вызывающих кристаллизацию сахара в смеси, и

f) сушку смеси для образования шоколадной крошки.

2. Способ по п.1, в котором стадия (с) включает нагревание подслащенного сгущенного молока до температуры от 85 до 95°С в течение периода времени 20-40 минут.

3. Способ по п.1, в котором стадия (b) включает подвергание смеси нагреванию при пониженном давлении.

4. Способ по п.3, в котором на стадии (с) подслащенное сгущенное молоко нагревают до температуры, которая выше температуры, до которой нагревают смесь на стадии (b).

5. Способ по п.1, в котором во время стадии (с) смесь не подвергают воздействию пониженного давления.

6. Способ по п.1, в котором указанное молоко для стадии (а) образуют из порошкового молока и воды.

7. Способ по п.1, в котором стадия (а) дополнительно включает добавление воды.

8. Способ по п.1, в котором молоко содержит жидкое молоко.

9. Способ по п.8, в котором жидкое молоко содержит концентрированное жидкое молоко.

10. Способ по п.1, дополнительно включающий добавление сухого молока до осуществления стадии (е).

11. Способ п.1, дополнительно включающий стадию добавления жира в смесь до или во время стадии (f).

12. Способ по п.1, в котором по меньшей мере стадии (а)-(е) выполняют в единственном реакционном резервуаре.

13. Способ по п.1, в котором по меньшей мере один из этапов (а)-(е) выполняют в других реакционных резервуарах.

14. Способ по п.1, дополнительно включающий стадию

g) формования шоколадной крошки в брикеты.

| КРОШКА, СПОСОБ ПОЛУЧЕНИЯ КРОШКИ, МОЛОЧНЫЙ ШОКОЛАД И СПОСОБ ПОЛУЧЕНИЯ МОЛОЧНОГО ШОКОЛАДА | 1999 |

|

RU2222201C2 |

| ШЕВЕРНАЯ ГОЛОВКА | 0 |

|

SU248462A1 |

| US 5591474 A, 07.01.1997. | |||

Авторы

Даты

2014-06-10—Публикация

2010-02-03—Подача