Введение

Изобретение относится к волокнистому композиционному материалу, содержащему волокна и соединяющую их смолу.

Кроме того, изобретение относится к способу изготовления волокнистого композиционного материала, содержащего волокна и соединяющую их смолу.

Волокнистые композиционные материалы являются многофазными или смешанными материалами, которые состоят из принимающей матрицы из смолы, а также усилительных волокон. За счет взаимодействия обоих компонентов волокнистый композиционный материал имеет более высококачественные свойства, чем волокна, а также смола, взятые по отдельности. В частности, при применении экстремально тонких волокон с диаметром лишь несколько микрон, так называемый эффект удельной прочности оказывает положительное влияние на волокнистый композиционный материал. В качестве причины этого эффекта можно рассматривать увеличивающуюся с уменьшением диаметра одинаковую направленность молекулярных цепочек волокон в уменьшающейся имеющейся в распоряжении площадью поперечного сечения. Также множество экстремально тонких волокон приводит к распределению возможно ведущих к разрыву дефектных мест в материале с очень большими расстояниями друг от друга. Таким образом, дефект материала в одном волокне не приводит к выходу из строя всего изготовленного из этого материала конструктивного элемента, а лишь в большинстве случаев сначала к разрыву одного единственного волокна. Поэтому волокнистые композиционные материалы отличаются очень высококачественными свойствами, которые обеспечиваются за счет возможно более оптимально согласованного взаимодействия обоих компонентов. В частности, волокнистые композиционные материалы имеют очень хорошее соотношение прочности и массы (веса).

В качестве волокон для волокнистых композиционных материалов обычно используется стекловолокно, углеродные волокна (карбоволокно), керамические волокна (среди прочего, оксид алюминия, диоксид кремния), металлические волокна (в частности, стальные волокна) и природные волокна (из льна, конопли, джута, сизаля или т.п.). Состоящая из смолы матрица известных волокнистых композиционных материалов часто образована из реактопластов (синоним: термореактивный пластик, синтетическая смола), эластомеров или термопластов.

Типичными формами выполнения волокнистых композиционных материалов являются так называемые ламинаты, в которых используются преимущества ориентации отдельных волокон. Ламинаты часто содержат несколько уложенных друг на друга волоконных матов с различными основными ориентациями волокон. Для изготовления ламинатов применяют в большинстве случаев такие способы как, например, способ ручной укладки, укладки вручную с вакуумным прессованием, технологии предварительного пропитывания смолами стеклоткани, вакуумной пропитки, а также обрызгивания волокна смолой, при этом названный последним способ не является, строго говоря, способом ламинирования из-за отсутствия точно выраженных слоев, однако получаемое изделие имеет свойства, сравнимые со свойствами классических ламинатов.

Наряду с ламинатами, волокнистые композиционные материалы часто реализуются также в виде отлитых под давлением частей, частей, изготовленных методом литьевого прессования, при этом однонаправленную ориентацию волокон можно успешно осуществлять различным образом в зависимости от способа.

Наконец, волокнистые композиционные материалы известны в виде так называемых листовых пресс-композиций (Sheet Molding Compounds - SMC), в которых предварительно изготавливают маты из смол (с добавками, такими как отвердители, возможно, наполнители и присадки) и куски стекловолокна, и после времени созревания, в течение которого значительно повышается вязкость, подвергают дальнейшей обработке, при этом обычно выполняют в нагреваемых инструментах после обратного ожижения прессование и затвердевание.

Частым недостатком волокнистых композиционных материалов является не полное заделывание волокон в смоляную матрицу. Это случается обычно при последующей пропитке выполненных заранее из волокон композиционных структур (тканей, укладок, плетений, трикотажа, нетканого материала и т.д.) и, в частности, при выполняемой заранее обработке отдельных элементарных волокон в нити с применением скручивания, соответственно, скрутки отдельных элементарных волокон. Промежуточные пространства между отдельными элементарными волокнами, в частности, с учетом вязкости смолы, едва доступны, соответственно, едва поддаются заполнению, так что прочность получаемых материалов остается явно ниже теоретически возможной величины. Кроме того, доля смолы в массе, соответственно, в объеме волокнистого композиционного материала, согласно уровню техники, слишком высока с точки зрения стоимости, а также затрат энергии и влияния на окружающую среду.

Задача изобретения

В основу изобретения положена задача создания волокнистого композиционного материала, который отличается высокой прочностью при одновременно минимальном использовании смолы, а также способа его изготовления.

Сущность изобретения

Исходя из волокнистого композиционного материала указанного в начале вида указанная задача решена тем, что материал содержит нити, которые содержат множество отдельных элементарных волокон, и способную к сшиванию за счет воздействия по меньшей мере одной физической величины и/или по меньшей мере одного химического вещества смолу, при этом смола находится в не сшитом состоянии, однако по существу без растворителей, и удерживает множество отдельных элементарных волокон в нити, при этом отдельные элементарные волокна расположены в нитях однонаправленно относительно друг друга, и при этом нити образуют за счет этого комбинированный материал, так что они на контактных поверхностях их наружных боковых поверхностей сцеплены друг с другом через мостики из смолы.

Указанный выше волокнистый композиционный материал, согласно изобретению, является полуфабрикатом, поскольку смола присутствует в не сшитом состоянии, в котором она имеет лишь небольшую часть своей конечной прочности, соответственно, твердости и в этом промежуточном состоянии комбинированного материала служит лишь для удерживания вместе образованного из нитей комбинированного материала и вообще для обеспечения возможности обращения с ним. Таким образом, волокнистый композиционный материал, согласно изобретению, характеризуется своей очень хорошей деформируемостью и гибкостью, так что его перед сшиванием можно еще подвергать деформации, т.е. придавать конечную форму, перед осуществлением затем собственно сшивания, т.е. затвердевания смолы, с целью изготовления из полуфабриката готового изделия (которое можно подвергать, естественно, дальнейшим стадиям обработки).

Важным компонентом являются, согласно изобретению, применяемые при изготовлении комбинированного материала элементарные нити, которые состоят из множества отдельных элементарных волокон и окружающей их смолы. Однонаправленно ориентированные отдельные элементарные волокна в выполненных так нитях предпочтительно полностью заделаны в смолу, при этом в нитях не должно больше находиться включений воздуха. Хотя отдельные элементарные волокна с помощью смолы объединены в элементарную нить, однако сохраняют возможность сдвига относительно друг друга внутри нити. Это важно, в частности, когда соседние нити образованного из нитей комбинированного материала могут получать плоское поперечное сечение в местах контакта и за счет этого образовывать большие контактные поверхности, чем при нитях, которые состоят из скрученных, соответственно, крученых отдельных элементарных волокон. Величина контактных поверхностей существенно определяет конечную прочность волокнистого композиционного материала после затвердевания смолы.

Другой существенной характеристикой материала, согласно изобретению, является то, что при сведении вместе нитей для образования комбинированного материала не должна применяться дополнительная смола. Таким образом, отпадает процесс пропитки, погружения, опрыскивания, заливки или т.п. образованной из волокон опорной структуры, как это необходимо в обычных способах изготовления. Таким образом, доля смолы в волокнистом композиционном материале, согласно изобретению, очень мала, поскольку смола используется очень целенаправленно, а именно лишь с прилипанием к нитям, соответственно, к их отдельным элементарным волокнам. Однако несмотря на это небольшое использование смолы, которое делает материал, согласно изобретению, очень экологичным, легким, но также экономичным в изготовлении, можно при желании увеличивать долю смолы за счет дополнительной, независимой от нитей добавки смолы, с целью, например заполнения иначе остающихся свободных пространств между нитями. В этой связи следует отметить, что также независимо от этого, скорее не типичного для материала, согласно изобретению, заполнения, обеспечивается очень хорошее удерживание вместе нитей, поскольку во всех местах соприкосновения нитей обеспечивается хорошее соединение в смысле склеивания через мостики из смолы, поскольку используемые, согласно изобретению, нити полностью окружены слоем смолы также на своих наружных боковых поверхностях. Подробное описание применяемых в рамках изобретения, состоящих из отдельных элементарных волокон нитей и способа их изготовления приведено в одновременно поданной международной патентной заявке заявителя.

Таким образом, существенные преимущества созданного с помощью изобретения волокнистого композиционного материала состоят в больших контактных поверхностях в точках соприкосновения нитей на основании их способности к деформации также после изготовления полуфабриката «волокнистый композиционный материал с не сшитой смолой» (при сохранении соединения нитей), при этом обычно поперечное сечение нити может деформироваться из круглой формы в плоскую, теоретически до прямоугольной формы. Вместо линейных контактных зон при геометрически точно круглых нитях и параллельной ориентации соседних нитей, в материале, согласно изобретению, образуются прямоугольные контактные полосы, поверхность которых, соответственно, больше, за счет чего получается лучшее удерживание вместе, т.е. более высокая прочность конечного изделия в сшитом состоянии. Если соседние нити проходят под углом друг к другу, в частности, в случае, когда они пересекаются друг с другом под углом 90°, то вместо одной единственной контактной точки при геометрически точно цилиндрических нитях, в случае прямоугольно плоских нитей, имеется контактная поверхность квадратной формы. В этом случае также происходит существенное увеличение контактной поверхности и тем самым повышение прочности. Возможный отказ от отдельного добавления смолы дополнительно к применяемым нитям, делает их обработку, т.е. изготовление волокнистого композиционного материала, согласно изобретению, особенно простым и чистым.

Кроме того, для изобретения существенно также наличие волокнистого композиционного материала в не сшитом состоянии, с целью сохранения после изготовления еще многих степеней свободы для позднейшего применения и оставления возможности пользователю принятия решения, какие конкретные геометрические формы должен принимать волокнистый композиционный материал. Смола сшивается лишь тогда, когда материал приведен в желаемую форму, например, посредством сгибания, прессования, прокатки, намотки, глубокой вытяжки, вытяжки, ламинирования и т.д.

Для повышения сцепления служащего в качестве полуфабриката волокнистого композиционного материала и тем самым облегчения обращения с ним и уменьшения опасности непреднамеренного распада сцепления перед затвердеванием смолы, можно прижимать друг к другу склеенные друг с другом нити, при этом предпочтительно сжимается как таковой волокнистый композиционный материал. При этом применяемое давление сжатия должно быть умеренным и служить лишь для сцепления нитей друг с другом на их поверхностях с помощью мостиков из не сшитой смолы. Собственно процесс затвердевания смолы (и при необходимости другой процесс сжатия) обычно осуществляется в другом месте в более поздний момент времени, после приведения волокнистого композиционного материала с не сшитой смолой с помощью дополнительной обработки, в частности деформации, в его окончательную форму.

Кроме того, согласно изобретению предусмотрено, что волокнистый композиционный материал содержит плетение, трикотаж, укладку, нетканый материал или ткань, предпочтительно с полотняным переплетением, которая содержит нити основы и/или утка в виде нитей, которые образованы элементарным соединением множества отдельных элементарных волокон с помощью не сшитой смолы, при этом отдельные элементарные волокна всех указанных выше нитей ориентированы однонаправлено относительно друг друга. На основании больших контактных поверхностей между нитями получается материал с очень хорошими свойствами прочности.

Кроме того, предлагается, что волокнистый композиционный материал содержит слоистый материал по меньшей мере из одного слоя из ткани, предпочтительно с полотняным переплетением, и по меньшей мере из одного слоя нетканого материала, при этом ткань содержит такие нити, предпочтительно состоит исключительно из них, которые состоят из множества отдельных элементарных волокон и не сшитой смолы, и нетканый материал снабжен не сшитой смолой, в частности пропитан ею или опрыскан ею, и слои соединены друг с другом через состоящие из смолы мостики между соседними нитями соседних слоев с образованием волокнистого композиционного материала.

Кроме того, положенная в основу изобретения задача решена также с помощью волокнистого композиционного материала, который содержит нити, которые содержат множество отдельных элементарных волокон и находящуюся в не сшитом состоянии и соединяющую друг с другом отдельные элементарные волокна смолу, при этом отдельные элементарные волокна расположены однонаправленно относительно друг друга, и нити образуют комбинированный материал за счет того, что они на контактных поверхностях своих наружных боковых поверхностей соединены друг с другом через мостики сшитой смолы.

Поэтому указанный выше материал является по сравнению с указанным еще выше волокнистым композиционным материалом, также согласно изобретению, готовым изделием, поскольку смола сшита, т.е. находится в затвердевшем состоянии. Поэтому комбинированный материал достиг своей окончательной твердости и с ним можно обращаться значительно менее осторожно по сравнению с указанным выше материалом на основе еще не сшитой смолы. За счет сшивания смолы твердость высока и гибкость по сравнению с не сшитым состоянием смолы значительно меньше, так что дальнейшие изменения формы материала возможны лишь внутри очень узких границ. Потому волокнистый композиционный материал, согласно изобретению, со сшитой смолой пригоден, в частности, для стандартных изделий, таких как пластины или профили различного поперечного сечения, трубы и т.д., которые изготавливаются со стандартными размерами и предлагаются и хранятся в качестве стандартных полуфабрикатов. Возможно также применение в качестве опорных тканей или укладок или других видов текстильных плоских образований или же сетей. Преимущества относительно прочности, а также способа изготовления относятся к нему точно так же, как указывалось выше применительно к волокнистому композиционному материалу с не сшитой смолой.

Особенно высокая прочность волокнистого композиционного материала обеспечивается, когда поперечное сечение нитей по меньшей мере в зоне их контактных поверхностей имеет форму овала, эллипса или округленного прямоугольника, при этом контактные поверхности находятся в поперечном сечении на плоских сторонах овала или эллипса или на длинных сторонах прямоугольника. За счет увеличения контактных поверхностей обеспечивается лучшее удерживание вместе за счет вызванных затвердевшей смолой сил склеивания.

Также в случае сшитой смолы, волокнистый композиционный материал, согласно изобретению, может быть слоистым материалом, состоящим предпочтительно по меньшей мере из одного слоя ткани, укладки, трикотажа или т.п. и по меньшей мере одного слоя нетканого материала, при этом ткань, укладка или трикотаж содержат нити, согласно изобретению, из отдельных элементарных волокон с однонаправленной ориентацией, заделанных в смолу. Указанный выше материал можно формировать с помощью прессования в фасонную деталь или профиль, в частности I, L, T, U, V, H или Y-профиль, и во время прессования или после него подвергать сшиванию, в частности, под действием нагревания.

Кроме того, решение, согласно изобретению, состоит также в способе изготовления волокнистого композиционного материала, содержащего волокна и соединяющую их смолу, при этом способ содержит следующие стадии:

а) применения для волокнистого композиционного материала нитей, которые состоят из комбинации элементарных нитей из множества отдельных элементарных волокон, которые удерживаются вместе с помощью сшиваемой под действием по меньшей мере одной физической величины и/или одного химического вещества смолы, при этом отдельные элементарные волокна нити расположены однонаправлено относительно друг друга;

b) образования из нитей комбинированного материала посредством соединения друг с другом соседних нитей на контактных поверхностях их наружных боковых поверхностей с помощью мостиков из находящейся в не сшитом состоянии смолы, при этом соединяющая смола была перед этим составляющей частью нитей.

Таким образом, способ, согласно изобретению, основан на применении специальных элементарных нитей, отдельные элементарные волокна которых на основании еще не сшитой смолы расположены с возможностью сдвига относительно друг друга, так что форма поперечного сечения нитей может быть еще изменена под воздействием внешних сил.

На основании наличия достаточного количества не сшитой смолы в элементарных нитях, в частности, также на всей их наружной боковой поверхности, их можно с помощью различных видов соединения, соответственно, сцепления объединять в комбинированный нетканый материал (текстильное плоское образование, такое как ткань, укладка, трикотаж, плетение, нетканый материал и т.д.), без необходимости использования дополнительной смолы для достижения надежного удерживания вместе. Не сшитая смола находится по причинам обеспечения возможности хранения и дальнейшей обработки нитей в состоянии, в котором она по существу больше не содержит растворителя. Хотя она имеет остаточную клейкость, которая позволяет окруженные смолой нити сцеплять посредством приведения в контакт друг с другом так, что образованный так комбинированный материал обеспечивает возможность обращения с ним, т.е. возможность хранения (наматывания, штабелирования, упаковки и т.д.), без необходимости перевода перед этим смолы в сшитое состояние.

Пока в конечном итоге не будет выполнено сшивание смолы, можно еще изменять форму изготовленного, согласно изобретению, волокнистого композиционного материала, что означает возможность многостороннего применения материала.

Для увеличения прочности получаемого материала, можно сжимать друг с другом соседние и соединенные друг с другом с помощью мостика из смолы нити в зоне контактных поверхностей. Таким образом, приложение давления вызывает изменение формы поперечного сечения нити в смысле придания плоского вида и тем самым увеличения находящихся в контакте друг с другом поверхностей.

Таким образом, образование комбинированного материала из нитей с не сшитой смолой происходит с помощью способа, согласно изобретению, независимо от сшивания смолы и тем самым достижения конечной прочности волокнистого композиционного материала.

Целесообразно, сжимание нитей в образованном перед этим комбинированном материале и сшивание, предпочтительно за счет воздействия температуры, происходит, по меньшей мере частично, одновременно. Тем самым процесс изготовления является особенно рациональным.

Наконец, согласно изобретению, еще предлагается изготовление трубчатого полого профиля с круговым овальным, эллиптическим или многоугольным поперечным сечением из нитей, включающих заделанные в не сшитую смолу отдельные элементарные волокна, с последующей деформацией полого профиля с помощью проходящего непрерывно в продольном направлении сужения полого профиля в направлении, перпендикулярном продольной оси полого профиля, с образованием профиля с уменьшенным поперечным сечением, предпочтительно с применением давления сжатия перпендикулярно продольной оси полого профиля, и сшивания смолы во время деформации или после нее, в частности, за счет воздействия нагревания.

Таким образом, очень элегантным образом можно изготавливать из изготовленных заранее полых тел профили с различными формами поперечного сечения, при этом за счет своего рода складывания можно получать с высоким качеством образованные углы, соответственно, кромки.

Ниже приводится более подробное пояснение изобретения на основе нескольких примеров выполнения со ссылками на прилагаемые чертежи, на которых изображено:

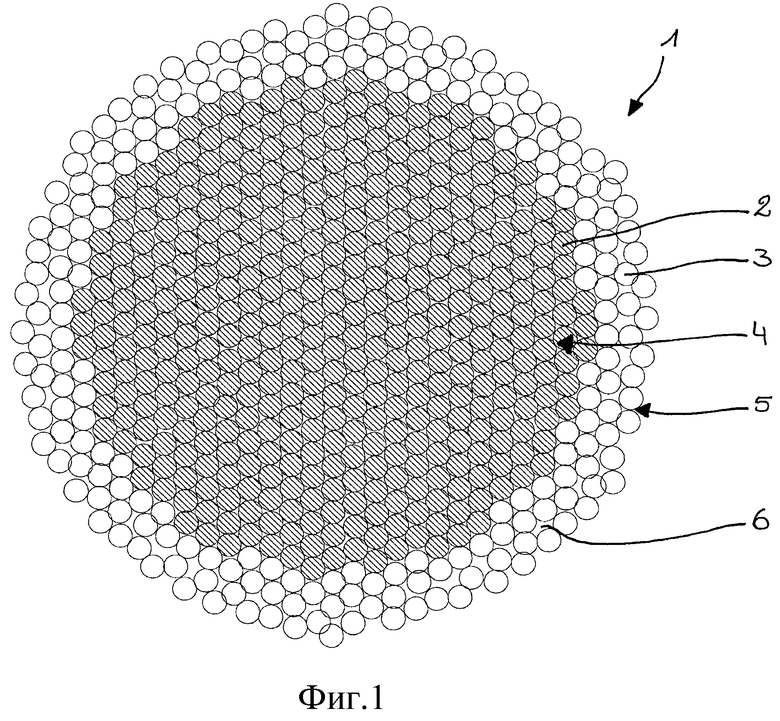

фиг. 1 - поперечное сечение нити, содержащей множество отдельных элементарных волокон, с внутренней зоной и наружной зоной;

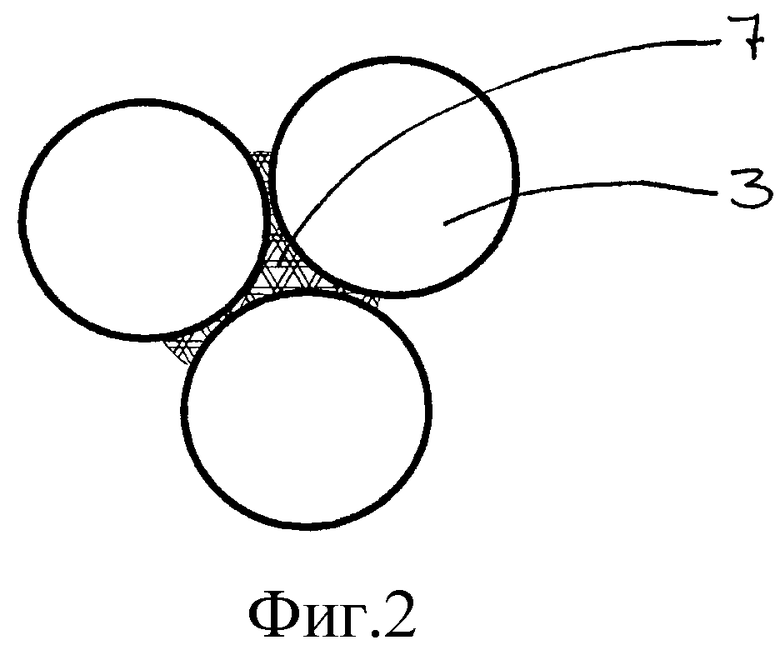

фиг. 2 - показанные в качестве примера отдельные элементарные волокна из поперечного сечения нити, согласно фиг. 1;

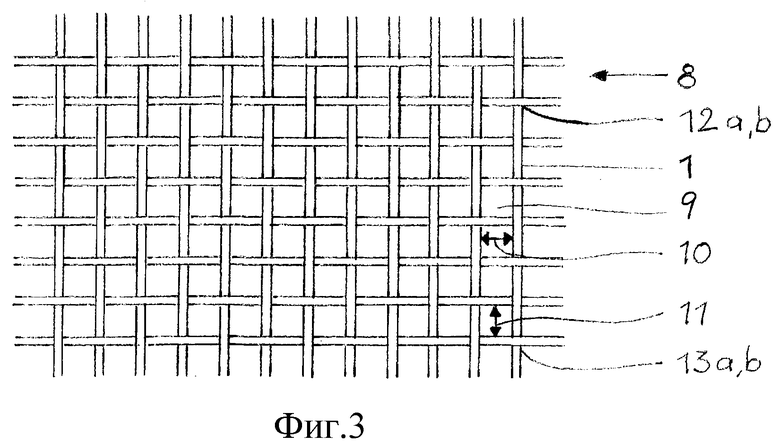

фиг. 3 - волокнистый композиционный материал в виде ткани с полотняным переплетением;

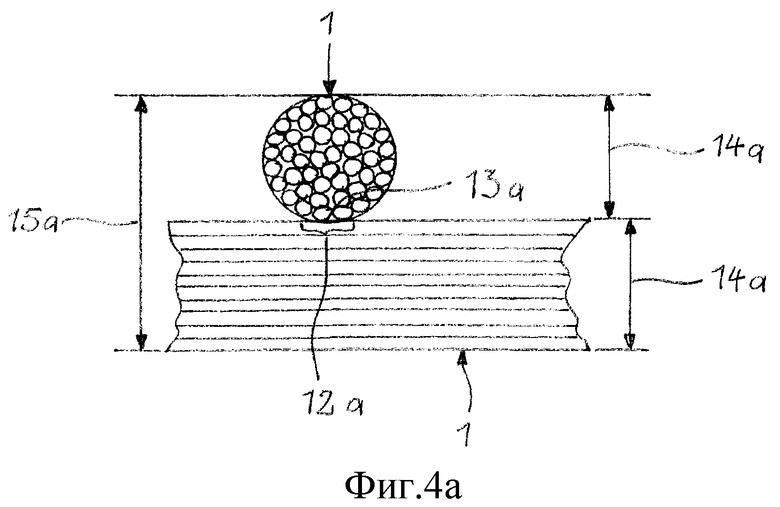

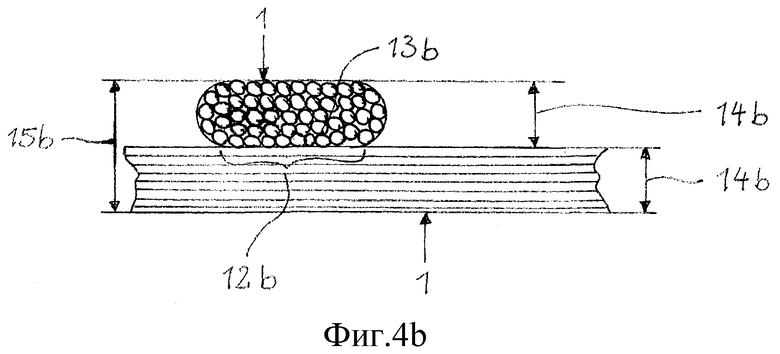

фиг. 4а и 4b - две приведенные в плоский вид нити в зоне их контактной поверхности, в увеличенном масштабе;

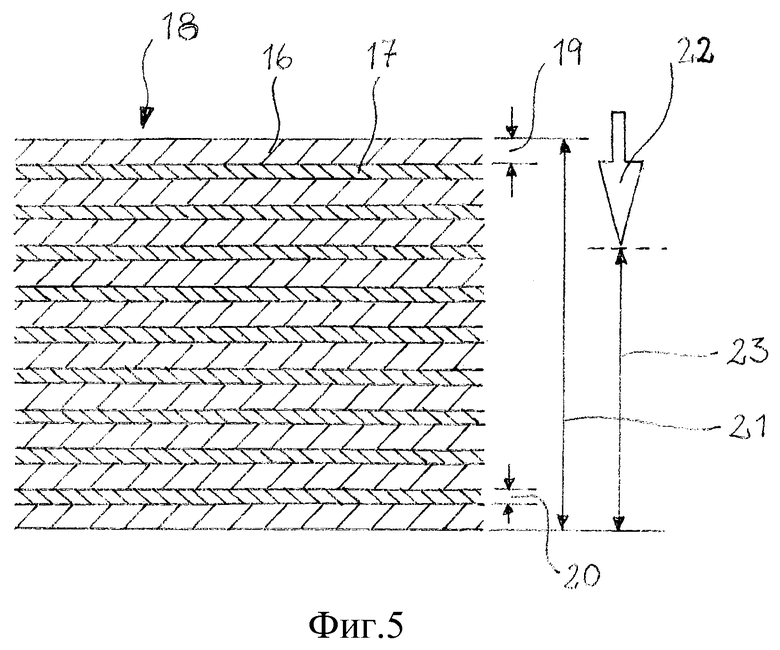

фиг. 5 - разрез волокнистого композиционного материала в виде слоистого материала из 19 отдельных слоев;

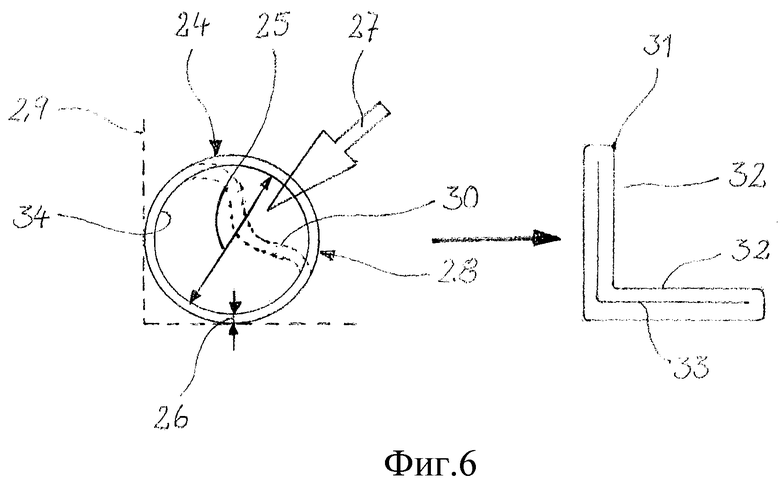

фиг. 6 - схема процесса деформации кругового полого профиля в L-профиль; и

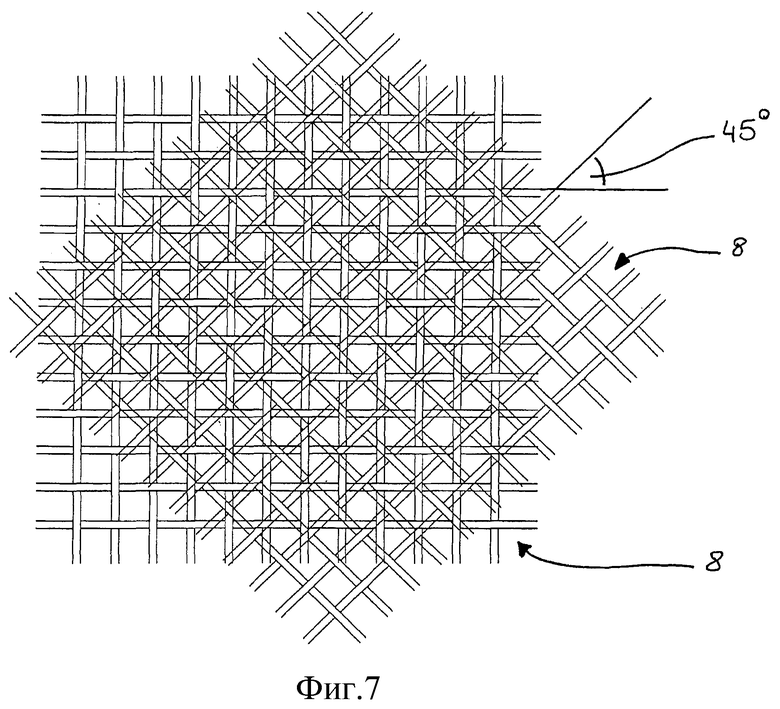

фиг. 7 - волокнистый композиционный материал, согласно фиг. 5, на виде сверху.

Показанная в поперечном сечении на фиг. 1 нить 1 содержит множество отдельных элементарных волокон 2, 3, которые являются каждое бесконечным элементарным волокном. Отдельные элементарные волокна 2 первого типа, которые находятся в приблизительно круговой внутренней зоне поперечного сечения нити 1, состоят, например, из параарамида. В противоположность этому, отдельные элементарные волокна 3 второго типа, которые расположены в круговой наружной зоне 5 вокруг внутренней зоны 4 и представляют своего рода оболочку вокруг образованного внутренней зоной 4 сердечника, выполнены из стекловолокна. В качестве отдельных элементарных волокон для волокнистого композиционного материала, согласно изобретению, пригодны все известные волокна, в частности, указанные выше в данной заявке волокна. Естественно, в одной нити могут быть расположены отдельные элементарные волокна одного вида. Все промежуточные пространства 6 между соседними нитями заполнены не сшитой смолой, в данном случае силиконовой смолой типа … фирмы Wacker. Во всем поперечном сечении нити нет воздушных промежуточных пространств, и все отдельные элементарные волокна 2 и 3 полностью заделаны в материал смолы. Кроме того, наружные боковые поверхности образующих наружный слой отдельных элементарных волокон 5 наружной зоны 5 покрыты на своих обращенных наружу сторонах тонким слоем смолы, который для упрощения не изображен на фиг. 1.

На фиг. 3 показаны в качестве примера три выделенных из комбинации отдельных элементарных волокна 3 (в данном случае из стекловолокна). Клиновидная зона 7 между тремя соседними отдельными элементарными волокнами 3 полностью заполнена смолой и обеспечивает надежное и стабильное удерживание вместе трех отдельных элементарных волокон. Как указывалось выше, заполнение смолой относится также ко всем клиновидным зонам с не изображенными соседними отдельными элементарными волокнами 3, соответственно, 2 также в пограничной зоне между внутренней зоной 4 и наружной зоной 5.

На фиг. 5 показан на виде сверху первый пример выполнения волокнистого композиционного материала 8 в виде ткани с полотняным переплетением. Отдельные нити 1 имеют, например, структуру, показанную на фиг. 1 и 2, однако могут быть выполнены также по-другому. Важным в данном случае является то, что смола, которая удерживает вместе отдельные элементарные волокна 2, 3 нитей 1, находится в не сшитом состоянии, так что хотя и обеспечивается удерживание вместе элементарных нитей 1, однако возможен еще сдвиг относительно друг друга отдельных элементарных волокон 2, 3, пока смола не затвердела, т.е. не сшита.

Все отдельные элементарные волокна 2, 3 нитей 1 ориентированы однонаправленно, т.е. проходят параллельно друг другу и параллельно продольной оси нити 1. Эта ориентация отдельных элементарных волокон 2, 3 должна сохраняться как при намотке нитей после их изготовления, так и во время всего последующего процесса изготовления ткани с полотняным переплетением волокнистого композиционного материала 8 (ткацкого процесса). По этой причине недопустимо, в частности, также обычное при изготовлении ткани так называемое сматывание «через голову» нитей с катушки. Таким образом, важно, чтобы отдельные элементарные волокна 2, 3 нитей 1 были все расположены однонаправленно относительно друг друга также в показанной на фиг. 3 ткани с полотняным переплетением.

Ткань волокнистого композиционного материала 8, согласно фиг. 3, имеет очень небольшую плотность нитей утка и основы, так что образуется своего рода решетчатая структура. Ограниченные двумя соседними нитями утка, а также двумя соседними нитями основы петли 9 открыты, т.е., в частности, не заполнены смолой. Петли 9 имеют обычно измеренную в горизонтальном направлении ширину 10 примерно 5-10 мм и измеренную в вертикальном направлении ширину 11 также примерно 5-10 мм, так что петли 9 имеют квадратное поперечное сечение.

После ткацкого выполнения волокнистого композиционного материала 8 из нитей 1 с не сшитой смолой, можно лишь слегка сжимать волокнистый композиционный материал, без применения при этом повышенных температур (в частности, не выше 100°С). За счет этого улучшается сцепление в зоне контактных поверхностей перекрещивающихся нитей, с целью сохранения целостности ткани (в не сшитом состоянии смолы), без необходимости обращения с ней с экстремальной осторожностью. За счет умеренного давления перпендикулярно образованной тканью плоскости нити лишь слегка изменяются в форме поперечного сечения, т.е. делаются плоскими, так что контактные поверхности 12а в зоне перекрещивающихся нитей 1 являются сравнительно небольшими, во всяком случае ширина полосовых контактных поверхностей 12а существенно меньше диаметра нити 1. В зоне контактных поверхностей 12а образован мостик из не сшитой смолы, который соединяет перекрещивающиеся нити 1, т.е. соединяет друг с другом, в частности, имеющиеся в нитях 1 отдельные элементарные волокна 3 соответствующих наружных зон 5.

После хранения и транспортировки ткани волокнистого композиционного материала 8 в не сшитом состоянии смолы в смотанном виде, ее можно переводить в конечное состояние посредством сшивания и тем самым затвердевания смолы с применением давления (например, 150-300 Н/см2) и температуры (выше примерно 140°С).

Как следует, в частности, из фиг. 4b, нити значительно изменяют форму своего поперечного сечения за счет приложения указанного выше повышенного давления, так что они становятся сильно плоскими и имеют овальную форму, теоретически могут даже деформироваться вплоть до слегка скругленной прямоугольной формы. Высота 14b нитей 1, 2 значительно уменьшена по сравнению с высотой 14а на фиг. 4а. Примерная толщина 15а ткани в слегка предварительно сжатом состоянии может быть также уменьшена за счет деформации нитей 1 до толщины 15b на фиг. 4b после сшивания. На практике уменьшенная толщина 15b ткани составляет приблизительно 20-70% первоначальной толщины после процесса ткания, которая соответствует почти двойному диаметру отдельной нити 1. Кроме того, из фиг. 4b следует, что контактная поверхность 12b после приложения давления сжатия и вызванного этим сплющивания, т.е. расширения нитей 1, значительно увеличивается, за счет чего образующийся мостик 13b из смолы становится существенно больше, чем в случае лишь небольшого давления сжатия, согласно фиг. 4а.

Увеличенная контактная поверхность 12b, соответственно, увеличенный мостик 13b приводят к сильному упрочнению волокнистого композиционного материала 8 после процесса сжатия и сшивания смолы.

После процесса сжатия и сшивания смолы можно снабжать ткань клеевым слоем и опорным материалом (например, бумагой или пленкой) с односторонним силиконовым покрытием, с целью последующего разрезания образованного так слоистого материала на полосы и применения в качестве клейкой ленты (клейкой с одной стороны или с двух сторон).

Волокнистый композиционный материал 8, согласно фиг. 5, является слоистым материалом, который составлен из множества слоев 16, состоящих каждый из ткани, и множества слоев 17, состоящих каждый из нетканого материала. В данном случае волокнистый композиционный материал 8 состоит из десяти слоев 16 ткани, которая может быть выполнена, например, аналогично показанному на фиг. 3 волокнистому композиционному материалу 8. Возможны также другие виды ткани, которые состоят из нитей 1, состоящих из множества отдельных элементарных волокон и обволакивающей их не сшитой смолы, но имеющих другие виды соединения.

Слои 16 из ткани и слои 17 из нетканого материала расположены попеременно друг над другом (штабелированы), при этом верхний и нижний слой 16 образован из ткани, с целью повышения прочности на истирание волокнистого композиционного материала 18 на этих поверхностях. Слои 16 из ткани расположены, как показано на фиг. 7, попеременно с поворотом на 45° (внутри плоскости ткани) относительно друг друга, с целью достижения также в диагональном направлении слоя 16 за счет повернутого на 45° соседнего слоя 16 высокой прочности на растяжение. За счет дополнительных точек соединения между повернутыми относительно друг друга нитями, с промежуточным расположением слоя нетканого материала, значительно повышается прочность и стабильность размеров материала, и расширяются возможности применения расчетных методов FEM.

Содержащий нетканый материал слой 17 содержит нетканый материал из арамида с весом единицы поверхности примерно 25-40 г/м2. Для достижения надежного соединения слоя 16 из ткани как в не сшитом состоянии, так и затем в сшитом состоянии смолы, слои 17 из нетканого материала снабжены той же смолой, которая служит также для заделывания отдельных элементарных волокон в нитях 1 ткани слоев 16. Смолу можно вносить посредством пропитки нетканого материала слоев 17 в смоляной ванне или посредством опрыскивания нетканого материала смолой. При этом целесообразно накладывать сухой нетканый материал на ткань, например, согласно фиг. 3, в сухом состоянии, с целью компенсации возникающей в ходе пропитки смолой сильной потери прочности и обеспечения возможности в ходе дальнейшего изготовления слоистого материала обращаться со стабилизирующей тканью и пропитанным нетканым материалом в виде пары. Девять таких пар можно располагать друг над другом, при этом в конце, например, на верхнюю сторону наносится другой слой 16 из ткани. Несмотря на возможный определенный избыток смолы в пропитанном, соответственно, опрысканном смолой нетканом материале слоев 17, петли 9 в ткани слоев 16 не заполняются полностью.

Расшатанные в ходе пропитки или опрыскивания смолой в нетканом материале и сначала свободно подвижные куски арамидного волокна служат в качестве механического соединения друг с другом отдельных элементарных волокон нитей 1, а также с соседними слоями нетканого материала.

В частности, для повышения механической прочности в различных направлениях, слои 16 ткани расположены с попеременным поворотом на 45° относительно продольного направления, например, одной группы нитей (нитей основы).

В то время как толщина 19 отдельного слоя 16 из ткани составляет примерно между 0,35 мм и 1,5 мм, толщина 20 слоя 17 из нетканого материала, равная примерно 0,15-0,25 мм, значительно меньше указанной толщины ткани. Показанные на фиг. 5 19 отдельных слоев волокнистого композиционного материала 18 имеют в не сжатом состоянии толщину 21, равную примерно 0,45-1,7 мм.

Перед нагреванием с целью сшивания смолы, волокнистый композиционный материал 18, например, с помощью пластинчатого пресса сжимают, а именно, в направлении стрелки 22, за счет чего достигается уменьшение имеющейся после процесса сжатия и затвердевания толщины 23.

На фиг. 6 схематично показан возможный процесс изготовления другого альтернативного примера выполнения волокнистого композиционного материала 28 в виде имеющего L-образное поперечное сечение профиля. Исходной точкой для в конечном итоге L-образного профиля, показанного на правой половине фиг. 6, является показанный на левой половине фиг. 6 сплошными линиями, имеющий круглое поперечное сечение профиль 24. Профиль 24 изготовлен с применением оправки, наружный диаметр которой соответствует внутреннему диаметру 25 поперечного сечения профиля, посредством нанесения нитей 1 на наружную боковую поверхность оправки в виде, например, перекрестной намотки. Применяемые для этого нити 1 содержат в свою очередь множество отдельных элементарных волокон (все одного типа или различные типы отдельных элементарных волокон со смешанным или разделенным в пространстве расположением) и окружающую нити не сшитую смолу, за счет чего нити имеют свойства элементарных нитей. В процессе намотки снова важно, чтобы нити за счет этого не поворачивались, т.е. также в намотанном виде все отдельные элементарные волокна всех нитей должны иметь однонаправленную ориентацию. Склеивание вместе отдельных нитей в намотанном комбинированном материале обеспечивается за счет выбора подходящего намоточного натяжения, за счет чего достигается достаточно плотное прилегание перекрещивающихся нитей в зоне контактных поверхностей (см. перекрещивающиеся нити на фиг. 4а). Однако контактные поверхности, на которых образованы мостики из не сшитой смолы, еще сравнительно небольшие, так что имеющий форму трубы намотанный материал хотя и имеет достаточное для обращения с ним сцепление, но еще не имеет прочности, которая требуется для применения в качестве готового материала.

Толщина 26 стенки намотанной трубы составляет примерно 0,45-2,4 мм. В зависимости от диаметра применяемых нитей для достижения такой толщины стенки требуется примерно 2-60 слоев нити. В этом случае важно также, что при изготовлении намотанного комбинированного материала, в противоположность классическому способу изготовления волокнистого композиционного материала, не применяется дополнительно смола, с помощью которой закрываются остающиеся между отдельными нитями промежутки.

Аналогично слоистому материалу, согласно фиг. 5, можно также при намотке располагать между соседними слоями нитей слои из пропитанного нетканого материала из других волокон, с целью создания более плотного материала с большей поверхностью и за счет этого улучшения, например, демпфирующих и изолирующих свойств.

После завершения процесса намотки и, возможно, промежуточного ламинирования (промежуточных слоев из нетканого материала) можно полуфабрикат в виде трубного профиля 24 снимать с опорной оправки. Поскольку смола в это время не сшита, то профиль 24 имеет сравнительно высокую гибкость и способность к деформации, так что его форму можно изменять в широких пределах под воздействием внешних сил. Так, например, к профилю 24 можно прикладывать давление сжатия в направлении стрелки 27 с помощью подходящего инструмента, например, нескольких прижимных роликов для многоступенчатого изменения формы, при этом с помощью другого подходящего инструмента, который изображен чисто схематично проходящей под углом 90° штриховой линией 29, профиль поддерживается, соответственно, опирается против действующей в направлении стрелки силы. Таким образом, профиль 24 может иметь на промежуточной стадии вдавленную в поперечном сечении форму в соответствии со штриховой линией 30 на левой половине фиг. 6.

После, возможно, многоступенчатой деформации получается L-образный профиль 31, который показан справа на фиг. 6. В данном случае это равносторонний L-образный профиль, два плеча которого имеют в середине контактную поверхность 33, в которой сходятся участки бывшей внутренней боковой поверхности 34 профиля 24 вследствие процесса сжатия. В готовом профиле 31 эта внутренняя контактная поверхность 33 не видна. Она не влияет также на свойства прочности материала, поскольку на основании высокого давления сжатия также в зоне этих контактных поверхностей 33 происходит сплющивание приходящих в соприкосновение друг с другом нитей, так что контактные поверхности между нитями и образованные смолой мостики являются, соответственно, большими, за счет чего возникает очень гомогенный по всему поперечному сечению относительно свойств конструктивный элемент. Длина изготовленных так профилей может составлять примерно 10 м или даже больше.

В принципе можно относительно волокнистых композиционных материалов 8, 18, 28 и способа их изготовления утверждать, что на свойства материалов оказывает влияние величина давления сжатия, которое прикладывается после изготовления комбинации нитей со смолой в еще не сшитом состоянии. При увеличении давления сжатия увеличивается сплющивание нитей и тем самым величина контактных поверхностей, а также мостиков из смолы, за счет чего достигается более высокая прочность и плотность материала, но также уменьшающаяся эластичность. И наоборот, можно при сравнительно небольшом давлении сжатия получать материалы также со смолой в не затвердевшем состоянии с большей эластичностью, а также пористостью, т.е. поверхностью, что важно, в частности, для свойств демпфирования и изоляции. Можно также изменять удельный вес волокнистого композиционного материала, согласно изобретению, за счет выбора давления сжатия внутри сравнительно больших пределов.

Другой аспект изобретения состоит в применении пульпы, например, арамидной пульпы для заполнения, соответственно, уменьшения свободных пространств петель 9 ткани с решетчатой структурой, согласно фиг. 3, без применения при этом нетканого материала. Так, сравнительно открытую ткань, показанную на фиг. 3, можно протягивать, например, под углом между 15° и 45° к одной из систем нитей, через ванну, которая состоит из воды, смолы и сильно волокнистой пульпы (поверхность примерно 13 м2 на грамм волокна). При необходимости могут быть добавлены добавки в виде полых микрошариков из стекла или пористых шариков из керамики, или микротвердых шариков из керамики, или имеющих форму шариков частиц из расплавленного силиката алюминия или каолина. В зависимости от ориентации ткани при ее перемещении через смесь из воды, смолы, пульпы и, возможно, добавок, ткань, соответственно, ее нити принимают различное количество пульпы. Пульпа, которая предпочтительно является сильно волокнистой, вызывает механическое запирание нитей решетчатой структуры.

Изготовление такого волокнистого композиционного материала напоминает изготовление бумаги, при этом решетчатая ткань в качестве остающегося в готовом волокнистом композиционном материале компонента вводится уже в начале процесса в виде твердой составляющей части. Имеющаяся в нитях ткани смола (см., например, фиг. 3) в момент погружения в ванну пульпы не сшита и снова слегка растворяется за счет содержащегося в ванне пульпы растворителя и поэтому очень хорошо принимает сильноволокнистую пульпу, так что обеспечивается очень хороший эффект прилипания.

После удаления ткани из ванны пульпы можно выполнять легкое сжатие образованного так комбинированного материала, а затем сушку предпочтительно с помощью сушилки с потоком воздуха при температурах ниже 120°С, с целью предотвращения сшивания также и в этом случае. После сушки можно выполнять второй процесс сжатия, при котором температуру также необходимо удерживать на низком уровне (максимально 30°С). После этого можно накладывать ткань, состоящую из тех же или других волокон, с целью обеспечения снова с помощью перемещения через ванну пульпы покрытия образующими пульпу волокнами.

При желании можно использовать покрытую тефлоном решетку в качестве вспомогательного средства при покрытии волокнами пульпы, при этом решетка снова удаляется после процесса сушки. Процесс изготовления такого волокнистого композиционного материала можно выполнять в виде поточного процесса, как при изготовлении бумаги. Аналогично формовочной части бумагоделательной машины, решетчатую ткань перемещают через ванну пульпы с целью обеспечения прилипания волокон. Удаление растворителя ванны пульпы из находящегося в процессе образования волокнистого композиционного материала можно осуществлять с помощью вакуумных вытяжных коробов. Затем можно уменьшать содержание растворителя посредством сжатия между валками, аналогично прессовой части бумагоделательной машины. Наконец, в ходе направления пути полосы волокнистого композиционного материала по нагреваемым паром цилиндрам выполнять дальнейшую сушку материала, с целью обеспечения возможности сматывания полосового материала в не сшитом состоянии смолы без склеивания в рулон. Этот материал может также служить для изготовления слоистых конструкций в комбинации с таким же полосовым материалом с повернутым на 45° расположением.

Перечень позиций

1 Нить

2 Отдельное элементарное волокно

3 Отдельное элементарное волокно

4 Внутренняя зона

5 Наружная зона

6 Промежуточное пространство

7 Клиновидная зона

8 Волокнистый композиционный материал

9 Петля

10 Ширина

11 Ширина

12а Контактная поверхность

12b Контактная поверхность

13а Мостик

13b Мостик

14а Высота

14b Высота

15а Толщина

15b Толщина

16 Слой

17 Слой

18 Волокнистый композиционный материал

19 Толщина

20 Толщина

21 Толщина

22 Стрелка

23 Толщина

24 Профиль

25 Внутренний диаметр

26 Толщина стенки

27 Стрелка

28 Волокнистый композиционный материал

29 Линия

30 Линия

31 Профиль

32 Плечо

33 Контактная поверхность

34 Внутренняя боковая поверхность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ НИТИ ИЗ МНОЖЕСТВА ЭЛЕМЕНТАРНЫХ ВОЛОКОН | 2010 |

|

RU2518476C2 |

| ОДНОНАПРАВЛЕННАЯ НЕИЗВИТАЯ ТКАНЬ И ЕЕ ИСПОЛЬЗОВАНИЕ | 2018 |

|

RU2777410C2 |

| СВЯЗАННЫЕ БЕЗ РАСТЯЖЕНИЯ ЭЛАСТИЧНЫЕ МАТЕРИАЛЫ, СОДЕРЖАЩИЕ НИТИ И ПЛЕНКУ | 2016 |

|

RU2707774C1 |

| ТЕКСТИЛЬНАЯ ПОДЛОЖКА, ИЗГОТОВЛЕННАЯ ИЗ АРМИРУЮЩИХ ВОЛОКОН | 2016 |

|

RU2705612C1 |

| ТРЕХМЕРНАЯ ФУНКЦИОНАЛЬНАЯ СТРУКТУРА | 2016 |

|

RU2720545C1 |

| СИСТЕМА ПАССИВНОГО ОБНАРУЖЕНИЯ ИЗНОСА ОДЕЖДЫ БУМАГОДЕЛАТЕЛЬНОЙ МАШИНЫ | 2003 |

|

RU2343242C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ СЛОЖНОЙ ФОРМЫ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2519116C2 |

| ТРЕХМЕРНЫЕ ФИГУРНЫЕ ФОРМЫ ДЛЯ ИСПОЛЬЗОВАНИЯ В ОДНОРАЗОВЫХ ВПИТЫВАЮЩИХ ИЗДЕЛИЯХ | 2016 |

|

RU2720695C1 |

| ПРЕПРЕГИ И ПОЛУЧАЕМЫЕ ИЗ НИХ ФОРМОВАННЫЕ ИЗДЕЛИЯ | 2010 |

|

RU2540078C2 |

| НЕТКАНЫЕ МАТЕРИАЛЫ ИЗ НЕПРЕРЫВНЫХ ДВУХКОМПОНЕНТНЫХ НИТЕЙ, МОДИФИЦИРОВАННЫЕ ВОЛОКНАМИ ИЗ ПУЛЬПЫ | 1999 |

|

RU2208673C2 |

Изобретение относится к способу изготовления волокнистого композиционного материала, содержащего волокна и соединяющую их смолу, включающему следующие стадии: a) применения нитей, которые состоят из элементарной комбинации множества отдельных элементарных волокон, которые удерживаются вместе с помощью сшиваемой под действием по меньшей мере одной физической величины и/или одного химического вещества смолы, при этом отдельные элементарные волокна нити расположены однонаправленно относительно друг друга; b) образования из нитей волокнистого композиционного материала посредством соединения друг с другом соседних нитей на контактных поверхностях своих наружных боковых поверхностей с помощью мостиков, при этом отдельные элементарные волокна нити расположены с возможностью сдвига относительно друг друга и все отдельные элементарные волокна полностью заделаны в материал смолы, при этом в нитях не имеют место включения воздуха; c) смолу, после образования комбинации из нитей, согласно признаку b), сшивают под действием по меньшей мере одной физической величины и/или одного химического вещества, за счет чего волокнистый композиционный материал получает свою конечную прочность; при этом волокнистый композиционный материал содержит плетение, трикотаж, укладку, нетканый материал или ткань, предпочтительно с полотняным переплетением, которая содержит нити основы и/или утка в виде нитей, которые образуют элементарный композиционный материал из множества отдельных элементарных волокон и не сшитой смолы, при этом отдельные элементарные волокна всех указанных выше нитей ориентированы однонаправленно относительно друг друга, и мостики выполнены из несшитой смолы. Использование настоящего способа позволяет получать волокна, обладающие высокой гибкостью и одновременно высокой способностью к впитыванию жидкости, используя при этом твердую матрицу. 3 з.п. ф-лы, 7 ил.

1. Способ изготовления волокнистого композиционного материала (8, 18, 28), содержащего волокна и соединяющую их смолу, включающий следующие стадии:

a) применения нитей (1), которые состоят из элементарной комбинации множества отдельных элементарных волокон (2, 3), которые удерживаются вместе с помощью сшиваемой под действием по меньшей мере одной физической величины и/или одного химического вещества смолы, при этом отдельные элементарные волокна (2, 3) нити (1) расположены однонаправленно относительно друг друга;

b) образования из нитей (1) волокнистого композиционного материала (8, 18, 28) посредством соединения друг с другом соседних нитей (1) на контактных поверхностях (12a, 12b) своих наружных боковых поверхностей с помощью мостиков, при этом отдельные элементарные волокна (2, 3) нити (1) расположены с возможностью сдвига относительно друг друга и все отдельные элементарные волокна (2, 3) полностью заделаны в материал смолы, при этом в нитях не имеют место включения воздуха;

c) смолу, после образования комбинации из нитей (1), согласно признаку b), сшивают под действием по меньшей мере одной физической величины и/или одного химического вещества за счет чего волокнистый композиционный материал (8, 18, 28) получает свою конечную прочность;

при этом волокнистый композиционный материал содержит плетение, трикотаж, укладку, нетканый материал или ткань, предпочтительно с полотняным переплетением, которая содержит нити основы и/или утка в виде нитей (1), которые образуют элементарный композиционный материал из множества отдельных элементарных волокон (2, 3) и не сшитой смолы, при этом отдельные элементарные волокна (2, 3) всех указанных выше нитей (1) ориентированы однонаправленно относительно друг друга, и мостики (13a, 13b) выполнены из несшитой смолы.

2. Способ по п.1, отличающийся тем, что соседние и соединенные друг с другом с помощью мостиков (13a, 13b) из смолы нити (1) сжимают друг с другом в зоне их контактных поверхностей (12a, 12b).

3. Способ по любому из пп.1 или 2, отличающийся тем, что сжимание нитей (1) в комбинации и сшивание, в частности сшивание за счет воздействия температуры, осуществляют, по меньшей мере частично, одновременно.

4. Способ по п.1, отличающийся тем, что изготавливают трубчатый полый профиль (24) с круглым, скругленным или многоугольным поперечным сечением из нитей (1), включающих заделанные в не сшитую смолу отдельные элементарные волокна (2, 3), и затем полый профиль (24) деформируют с помощью проходящего непрерывно в его продольном направлении сужения его поперечного сечения в направлении, перпендикулярном продольной оси полого профиля (24), с образованием профиля с уменьшенным поперечным сечением, предпочтительно с применением давления сжатия перпендикулярно продольной оси полого профиля (24), и сшивают смолу во время деформации или после нее, в частности, за счет воздействия температуры.

| US 5198281 A, 30.03.1993 | |||

| Jared Nelson, “Aluminium frame build incorporates carbon fiber tubes”, 01.2006, [найдено 17.11.2010], Найдено из Интернет: |

Авторы

Даты

2014-06-10—Публикация

2010-05-04—Подача