ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к изготовлению деталей сложной формы из композиционного материала.

Примером использования изобретения является изготовление деталей из термоструктурного композиционного материала, используемых в авиационной и космической областях.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Известным образом изготовление детали из термоструктурного композиционного материала включает изготовление волокнистой преформы из жаропрочных волокон (углеродных или керамических), имеющей форму, близкую к форме подлежащей изготовлению детали, и уплотнение волокнистой преформы жаропрочной матрицей (углеродной или керамической).

Для изготовления волокнистой преформы могут использоваться различные текстильные технологии. Известная технология заключается в изготовлении преформы путем трехмерного или многослойного тканья. Такой способ тканья позволяет обеспечить связь между слоями нитей для придания преформе прочности, необходимой для получения детали из композиционного материала, имеющей повышенные механические свойства.

Для деталей сложной формы изготовление волокнистой преформы непосредственно способом трехмерного тканья может быть затруднительным и даже невозможным.

В этом случае можно изготавливать волокнистую преформу из нескольких отдельных частей, которые собирают, например, путем сшивания или путем ввода нитей, перед уплотнением преформы. Однако связи между различными частями преформы могут представлять собой слабые точки.

Известен также способ изготовления путем трехмерного тканья волокнистой заготовки, на основе которой волокнистую преформу получают путем придания заготовке формы. Придание формы может включать отгиб или загиб одной или нескольких частей заготовки вблизи зон разъединения связей в процессе тканья или вблизи вырезов или разрезов, выполненных в заготовке.

Удержание волокнистой преформы в желаемой форме производится упрочнением жидким или газовым способом. Упрочнение жидким способом включает пропитывание преформы упрочняющей композицией, содержащей полимер, и термообработку для образования сетчатых связей или сшивания и пиролиза полимера. Количество полимера выбирают таким, чтобы остаток пиролиза обеспечивал достаточное уплотнение, позволяющее преформе сохранять форму без помощи поддерживающей оснастки. Упрочнение газовым путем включает частичное уплотнение преформы путем осаждения на волокнах материала, полученного химической инфильтрацией газовой фазы. При этом количество осаждаемого материала выбирают достаточным для связывания между собой волокон преформы, чтобы она могла сохранять свою форму без помощи поддерживающей оснастки. Далее упрочненную преформу уплотняют жаропрочной матрицей.

Способ изготовления деталей сложной формы из композиционных материалов с керамической матрицей (CMC, от англ. "ceramic matrix composite" и франц. "materiaux composites a matrice ceramique") путем упрочнения полимером-предшественником керамики волокнистой преформы из тканого или плетеного материала, а затем уплотнения упрочненной преформы посредством химической инфильтрации из газовой фазы описан в патентном документе US 5350545.

Кроме того, в частности, но не исключительно для композиционных материалов с керамической матрицей формирование межфазного слоя на волокнах позволяет избежать слишком сильного упрочнения на волокнах остатка пиролиза полимера в случае упрочнения жидким путем. В случае упрочнения газовым путем оно позволяет значительно снизить чувствительность к образованию трещин и повысить ударную стойкость.

Помимо этого может быть желательно, особенно при использовании имеющихся на рынке керамических волокон, перед формированием межфазного слоя и упрочнением производить обработку волокон для удаления замасливания и пленки оксида на поверхности волокон.

Эти различные операции требуют множества действий, что повышает сложность и стоимость изготовления деталей.

Из патентного документа WO 97/33829 известен способ изготовления клапанов из углерод-углеродного композиционного материала, включающий изготовление плетеной преформы. Непрерывный плетеный шнур может изготавливаться с периодическим включением внутрь шнура углеродных вставок для получения преформ клапанов путем отрезания секций шнура со вставками.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задачей изобретения является создание способа, позволяющего оптимизировать изготовление деталей сложной формы из композиционного материала, содержащего волокнистый каркас, уплотненный матрицей, при этом волокнистый каркас является каркасом, полученным трехмерным тканьем.

Согласно изобретению задача решается в способе, включающем следующие этапы:

- изготовление посредством трехмерного тканья непрерывной волокнистой полосы, содержащей непрерывный ряд волокнистых заготовок преформ множества подлежащих изготовлению деталей,

- последующее отрезание от полосы индивидуальных волокнистых заготовок, при этом каждая заготовка представляет собой единую деталь,

- придание отрезанной заготовке формы с получением волокнистой преформы в виде единой детали, имеющей форму, близкую к форме подлежащей изготовлению детали,

- упрочнение преформы в желаемой форме, и

- уплотнение упрочненной преформы путем формирования матрицы посредством химической инфильтрации газовой фазы.

Предпочтительно проводят обработку поверхности волокон волокнистой полосы, включающую, по меньшей мере, одну из следующих операций: удаление замасливания волокон и кислотная обработка волокон.

Согласно первому примеру осуществления изобретения перед отрезанием индивидуальных волокнистых заготовок тканую волокнистую полосу пропитывают жидкой упрочняющей композицией, содержащей полимер, а упрочнение осуществляют путем сшивания и пиролиза полимера.

Предпочтительно перед пропитыванием волокнистой полосы на волокнах тканой волокнистой полосы формируют межфазный слой волокна-матрица, при этом межфазный слой является материалом, выбранным из группы, содержащей пиролитический углерод (РуС), нитрид бора (BN) и легированный бором углерод (ВС). Предпочтительно межфазный слой имеет толщину не более 100 нанометров, чтобы сохранить способность волокнистой заготовки к деформации.

После пропитывания упрочняющей композицией и перед отрезанием заготовок может проводиться предварительное сшивание или частичное сшивание. Такое предварительное или частичное сшивание может придавать волокнистой заготовке дополнительную прочность.

В том случае, когда тонкий межфазный слой волокна-матрица сформирован перед пропитыванием полосы, дополнительный межфазный слой может быть сформирован после получения упрочненной преформы и перед ее уплотнением матрицей.

Предпочтительно дополнительный межфазный слой формируют посредством химической инфильтрации газовой фазы, при этом формирование дополнительного межфазного слоя и уплотнение проводят последовательным образом в одной печи.

Придание формы волокнистой заготовке может выполняться в форме, в которой сшивание и пиролиз упрочняющего полимера проводят последовательным образом.

В варианте способа пиролиз полимера проводят в ходе повышения температуры, осуществляемого при подготовке к операции химической инфильтрации газовой фазы.

Согласно другому примеру осуществления способа упрочнение проводят путем частичного уплотнения преформы посредством химической инфильтрации газовой фазы с удержанием преформы в желаемой форме.

Предпочтительно в этом другом примере осуществления перед упрочнением и после придания формы на волокнах преформы формируют межфазное покрытие волокна-матрица, при этом межфазное покрытие является материалом, выбранным из группы, содержащей пиролитический углерод РуС, нитрид бора BN и легированный бором углерод ВС. Межфазное покрытие имеет толщину примерно от одной до нескольких сотен нанометров.

Согласно особенности способа уплотнение включает два этапа, разделенных операцией механической обработки частично уплотненной преформы.

Согласно другой особенности способа перед уплотнением посредством химической инфильтрации газовой фазы проводят предварительную механическую обработку упрочненной преформы.

Тканая полоса может содержать несколько рядов волокнистых заготовок, которые проходят в продольном направлении полосы.

Предпочтительно полосу ткут с зонами припусков основы и утка полностью вокруг волокнистых заготовок.

Таким образом, способ по изобретению имеет особенность в том, что операции, предшествующие приданию формы волокнистой заготовке, проводят над вытканной трехмерным тканьем непрерывной полосой, которая легко поддается операциям и позволяет одновременно обрабатывать множество заготовок. В результате это дает значительное преимущество в возможности изготовления большой серии сходных деталей.

Способ по изобретению подходит в особенности, но не исключительно, для изготовления деталей сложной формы из композиционного материала с керамической матрицей.

Частной областью использования является изготовление лопатки турбомашины. В этом случае ткут непрерывную полосу с непрерывным рядом волокнистых заготовок, которые после придания им формы могут образовывать волокнистые преформы, каждая из которых образует преформу единой детали, по меньшей мере, с пером и хвостовиком лопатки, при этом волокнистые заготовки ткут таким образом, что их продольное направление, соответствующее продольному направлению подлежащей изготовлению лопатки, проходит в направлении утка или в направлении основы.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Далее изобретение будет пояснено на примерах выполнения, не имеющих ограничительного характера, со ссылками на приложенные чертежи:

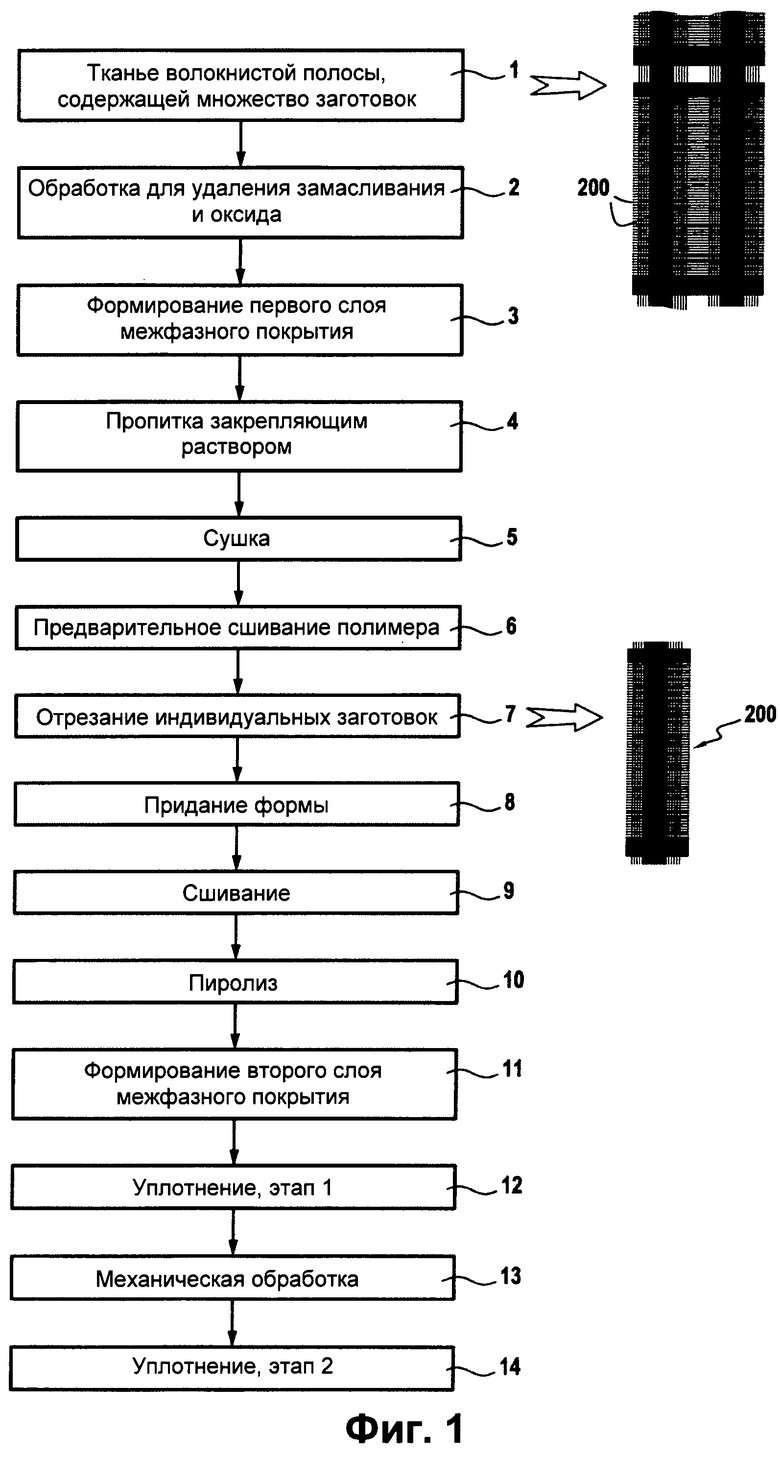

на фиг.1 указаны последовательные этапы в первом примере осуществления способа в соответствии с изобретением;

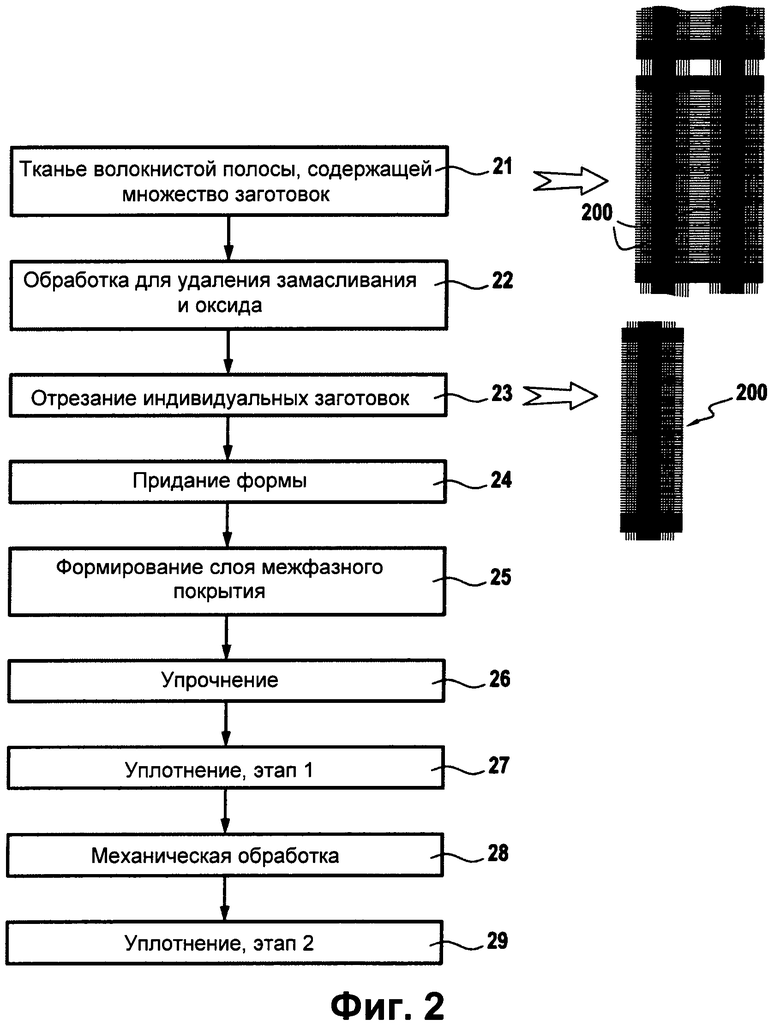

на фиг.2 указаны последовательные этапы во втором примере осуществления способа в соответствии с изобретением;

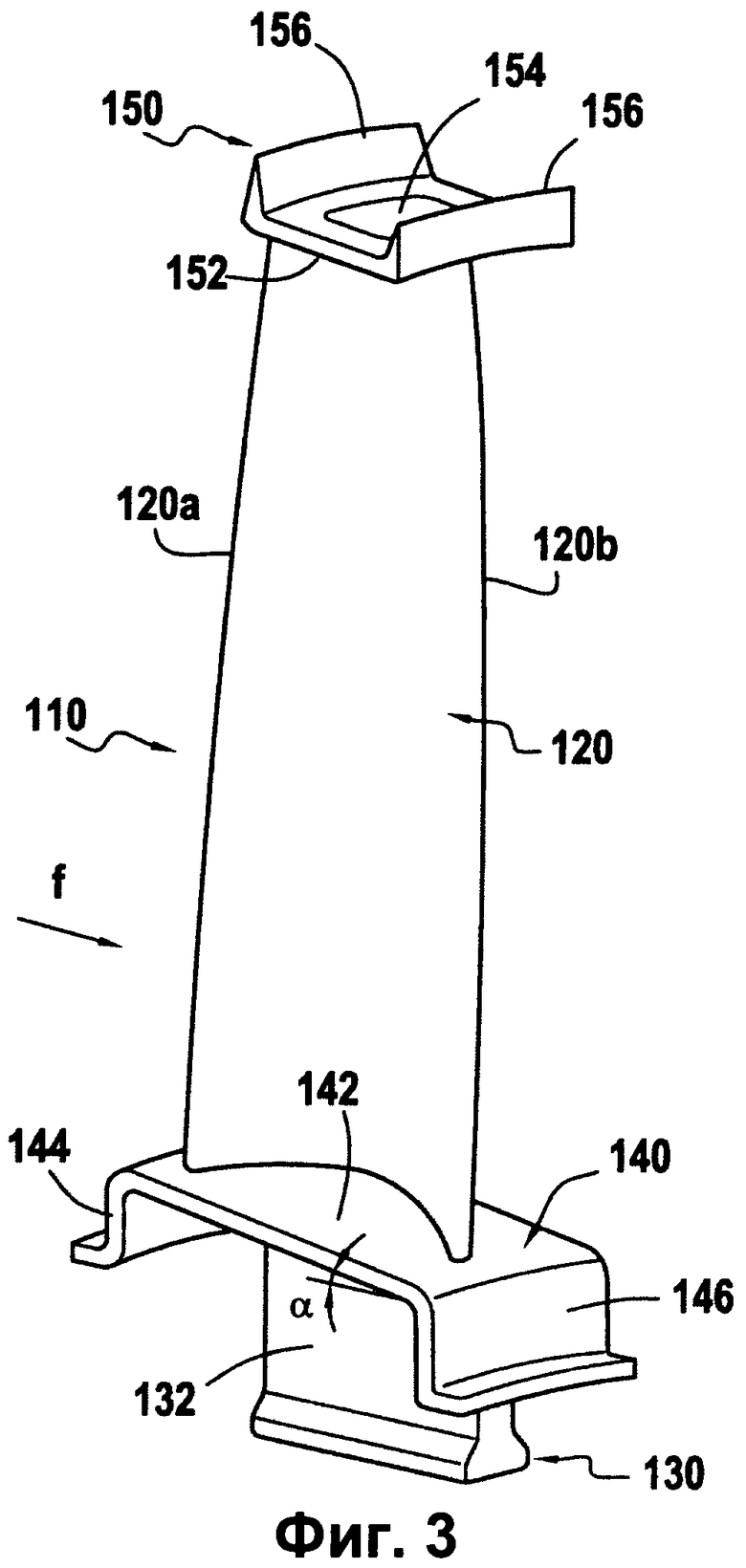

на фиг.3 показана в перспективе лопатка турбомашины с выполненными заодно с ней площадкой и полкой;

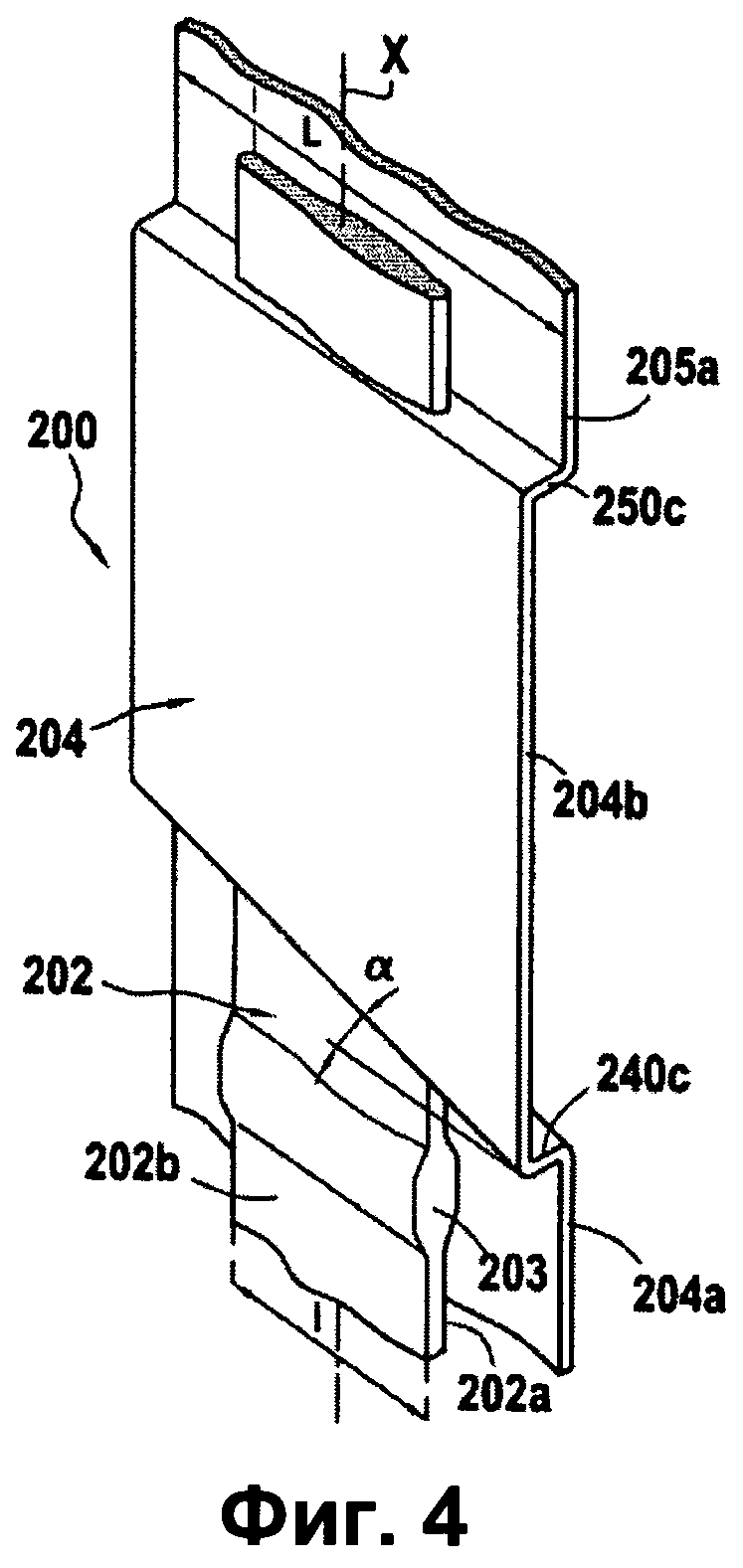

на фиг.4 очень схематично показано расположение двух комплектов слоев нитей в волокнистой заготовке трехмерного тканья, предназначенной для изготовления волокнистой преформы для лопатки, такой как показана на фиг.3;

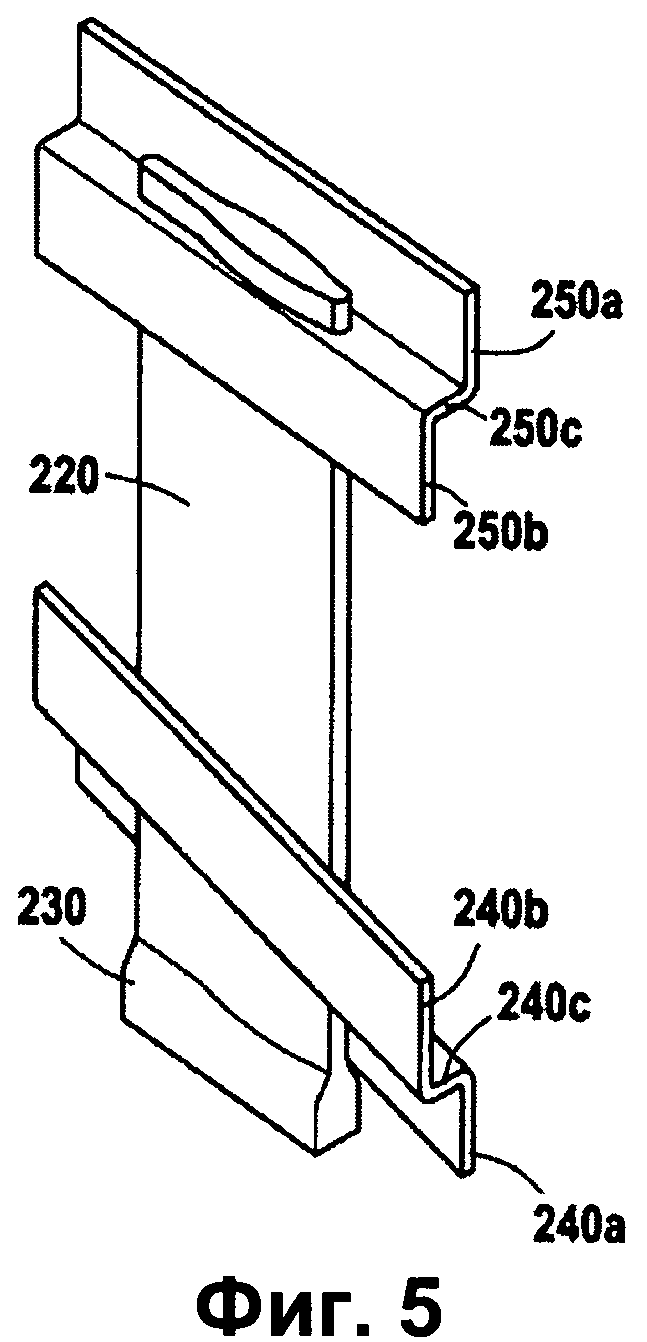

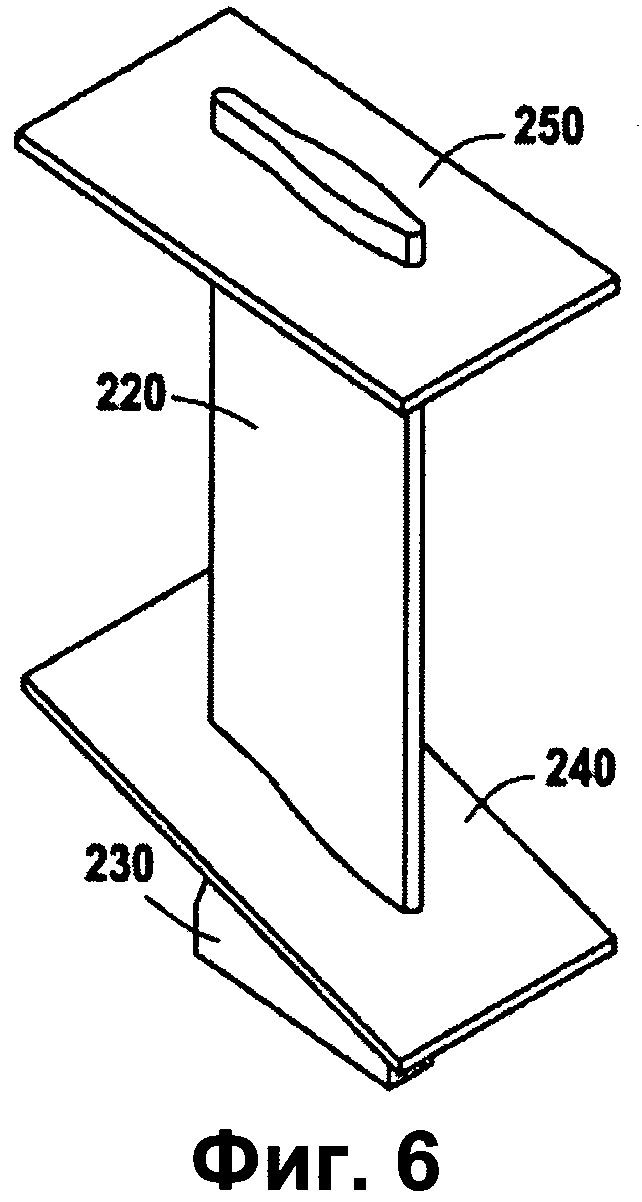

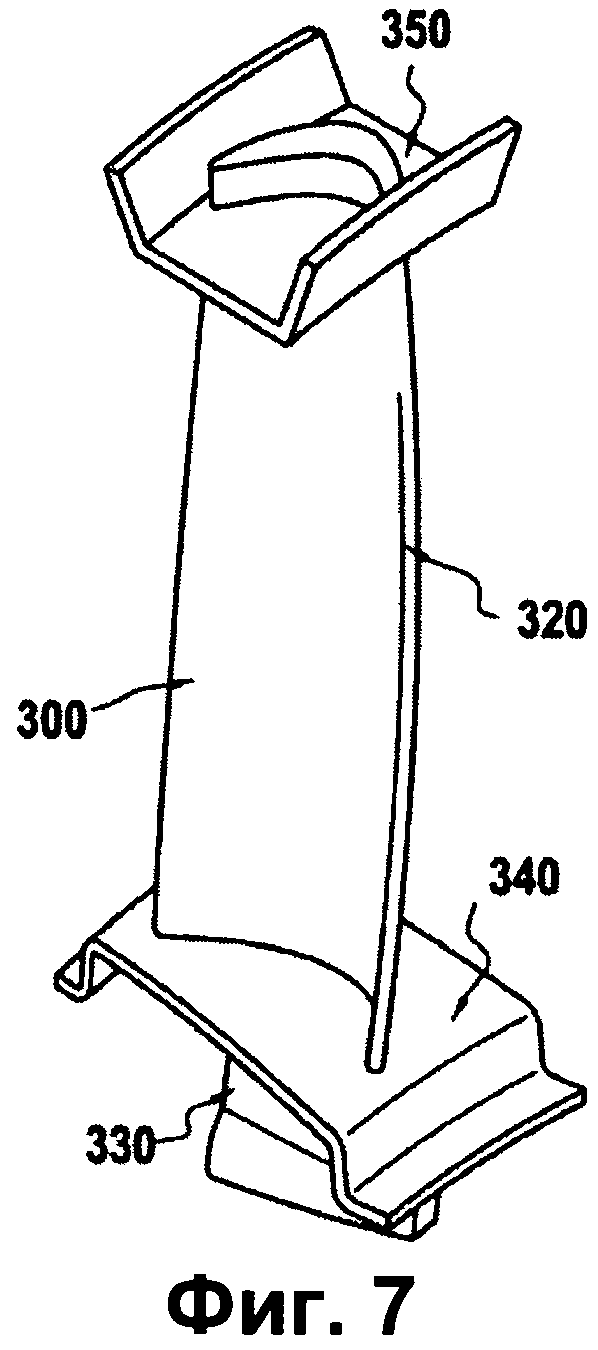

на фиг.5, 6 и 7 показаны последовательные этапы изготовления из волокнистой заготовки по фиг.4 волокнистой преформы для лопатки, такой как показана на фиг.3;

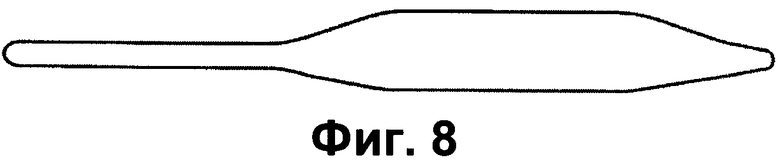

на фиг.8 показан в сечении плоско развернутый профиль пера лопатки по фиг.3;

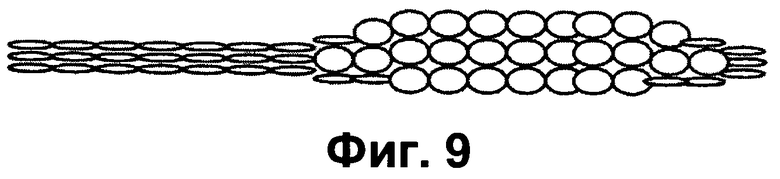

на фиг.9 показан в поперечном сечении комплект слоев нитей основы, позволяющий получить профиль по фиг.8;

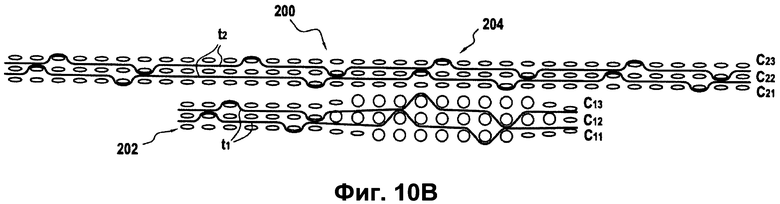

на фиг.10А и 10В показаны виды в поперечном сечении основы, демонстрирующие способ тканья волокнистой заготовки по фиг.4;

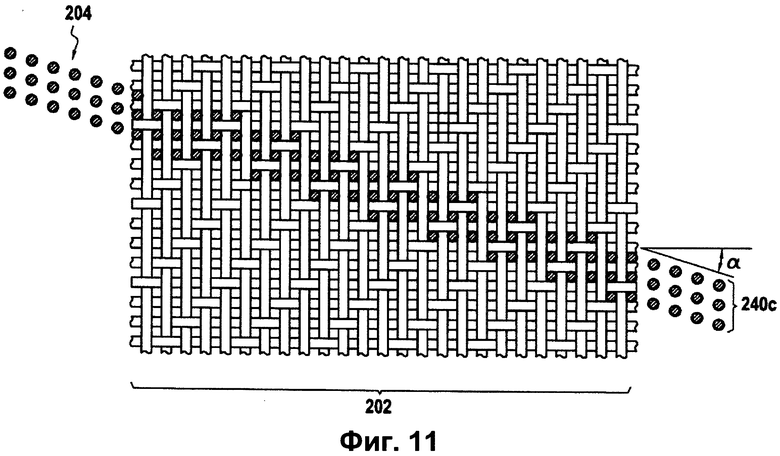

на фиг.11 показан вид в поперечном сечении параллельно ходу основы и утка в части волокнистой заготовки по фиг.4, соответствующей месту соединения пера и площадки лопатки;

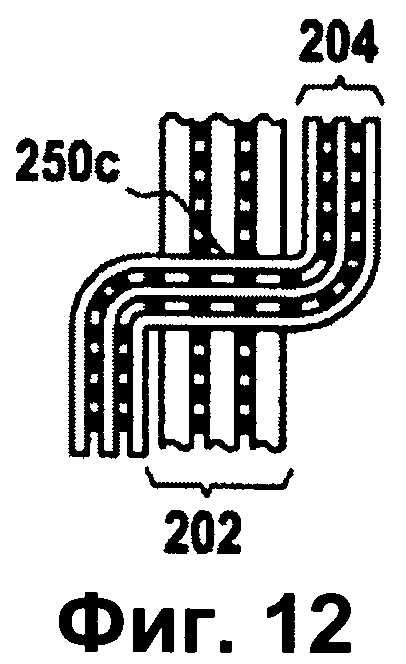

на фиг.12 показан частичный вид в поперечном сечении утка в части волокнистой заготовки по фиг.4, соответствующей месту соединения пера и полки лопатки;

на фиг.13А показан вид в поперечном сечении утка, демонстрирующий пример расположения нитей утка в части волокнистой заготовки, соответствующей части хвостовика пера;

на фиг.13В, 13С и 13D показаны виды в поперечном сечении утка, демонстрирующие плоскости основы в примере трехмерного (многослойного) тканья в части волокнистой заготовки по фиг.10А;

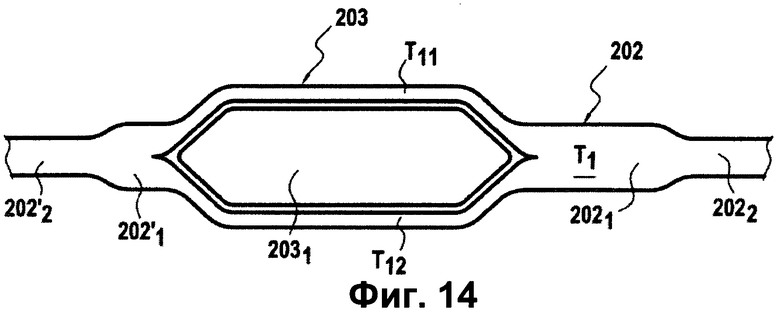

на фиг.14 показан схематичный частичный вид в поперечном сечении, представляющий другой пример выполнения части заготовки, соответствующей хвостовику пера;

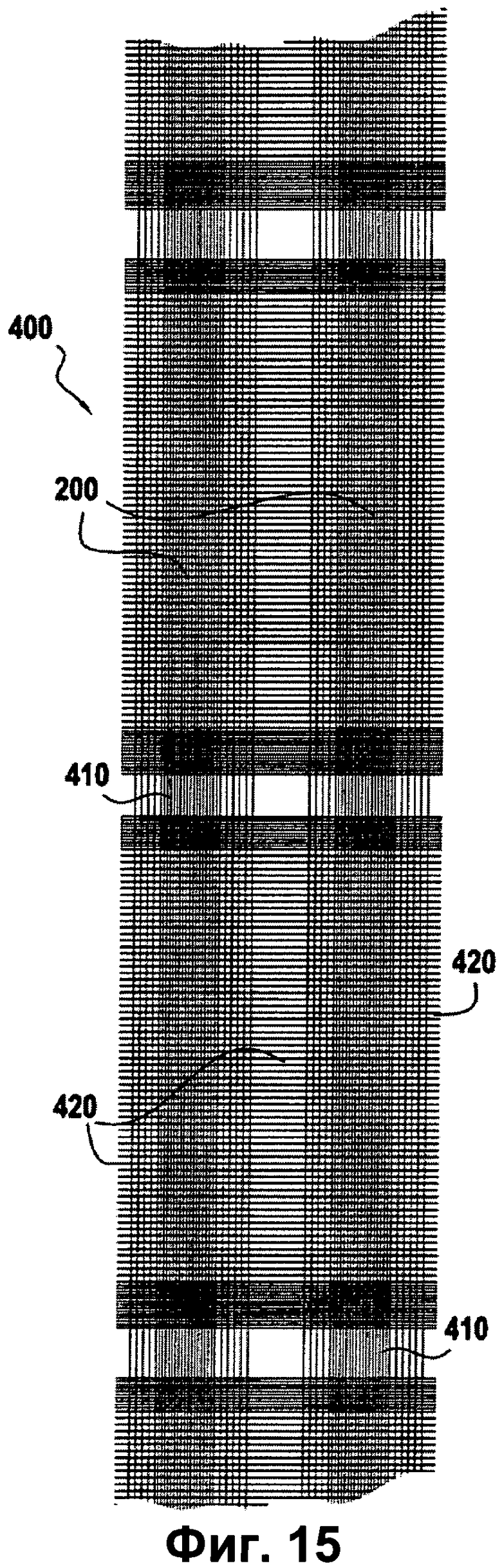

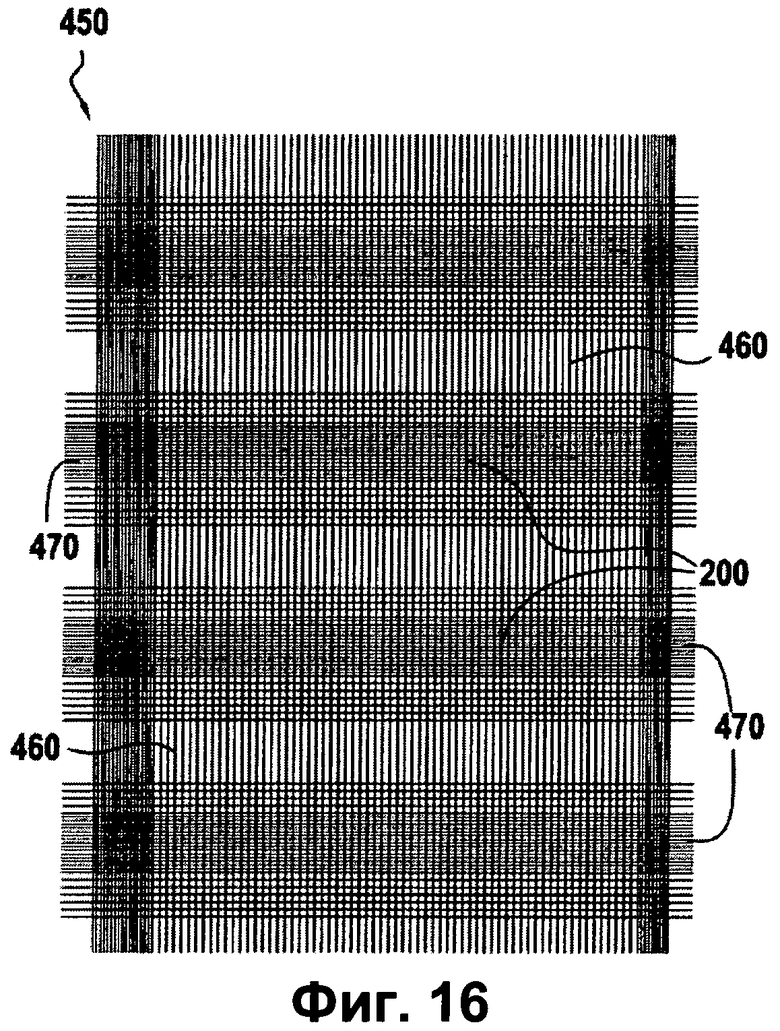

на фиг.15 и 16 очень схематично представлены два примера изготовления волокнистой тканой полосы, полученной трехмерным тканьем и содержащей непрерывный ряд волокнистых заготовок по фиг.4;

на фиг.17 показана в перспективе горячая управляемая створка сопла газотурбинного авиационного мотора с дожигом;

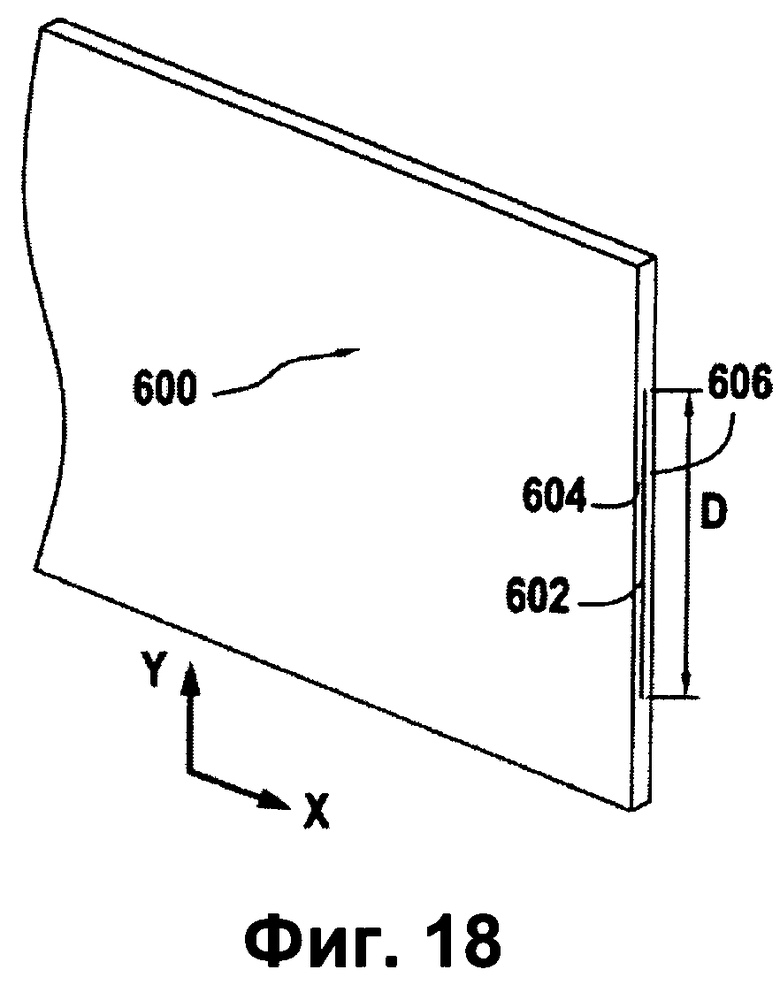

на фиг.18 очень схематично показано расположение слоев нитей в полученной путем трехмерного тканья волокнистой заготовке, предназначенной для изготовления волокнистой преформы для корпуса створки, такой, как показана на фиг.17;

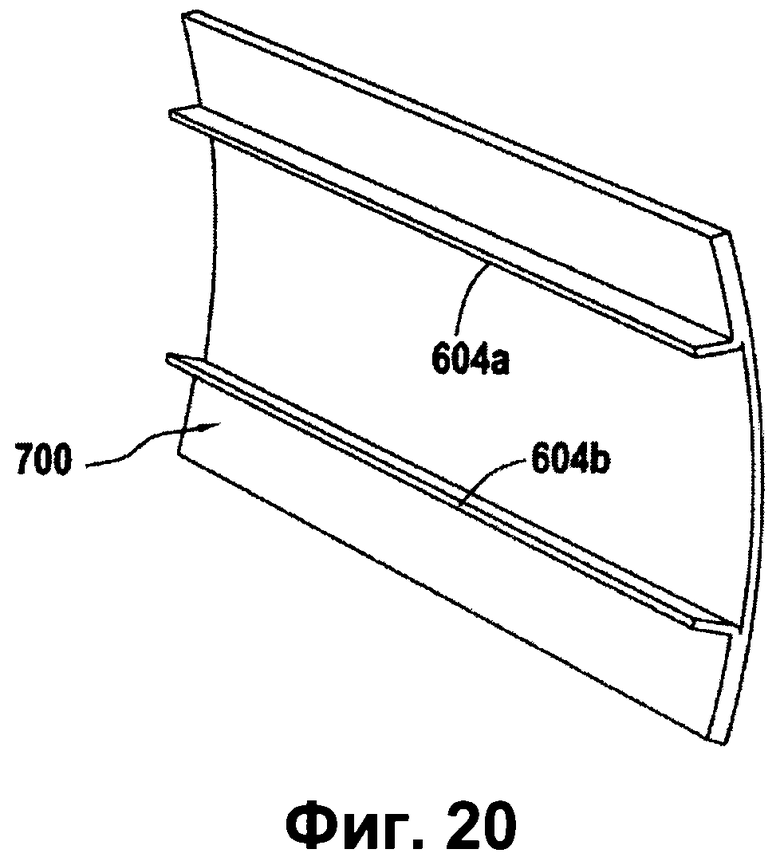

на фиг.19 и 20 показаны последовательные этапы изготовления из волокнистой заготовки по фиг.18 волокнистой преформы для корпуса створки, такой, как показана на фиг.17;

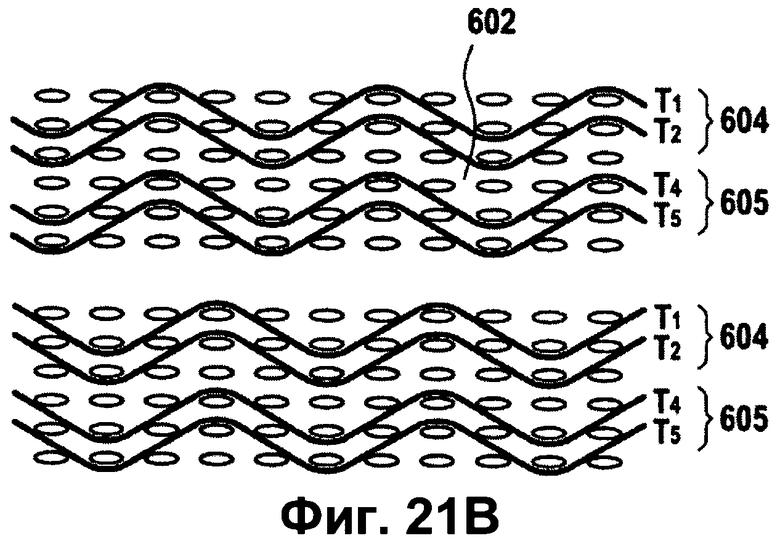

на фиг.21А и 21В показаны в разрезе увеличенные частичные виды комплекта слоев нитей, образующего заготовку по фиг.18; и

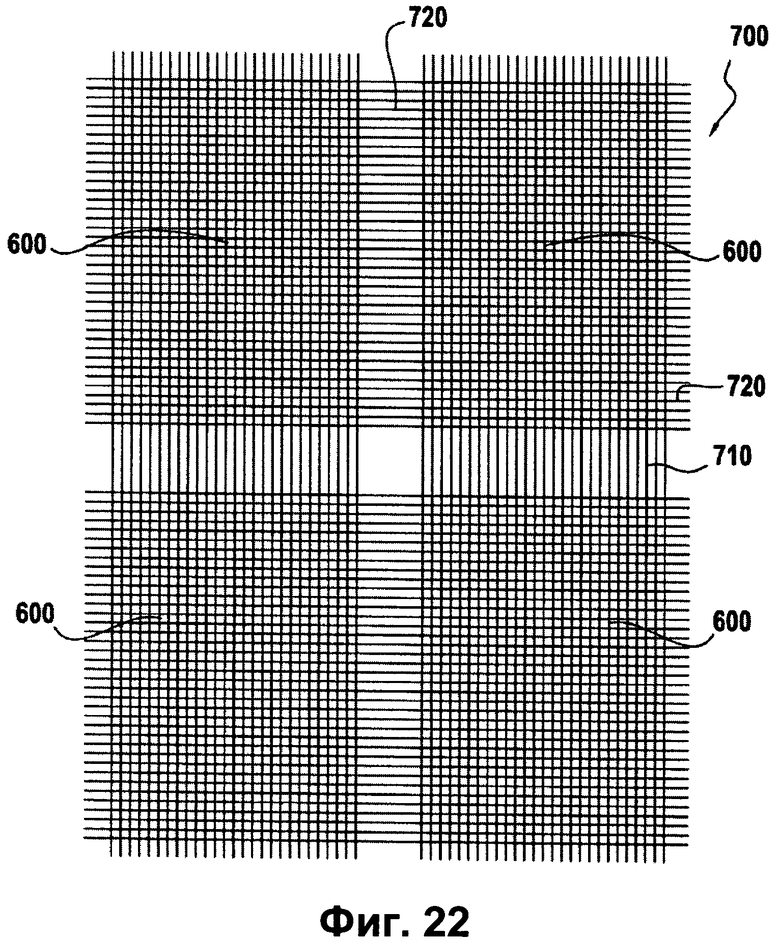

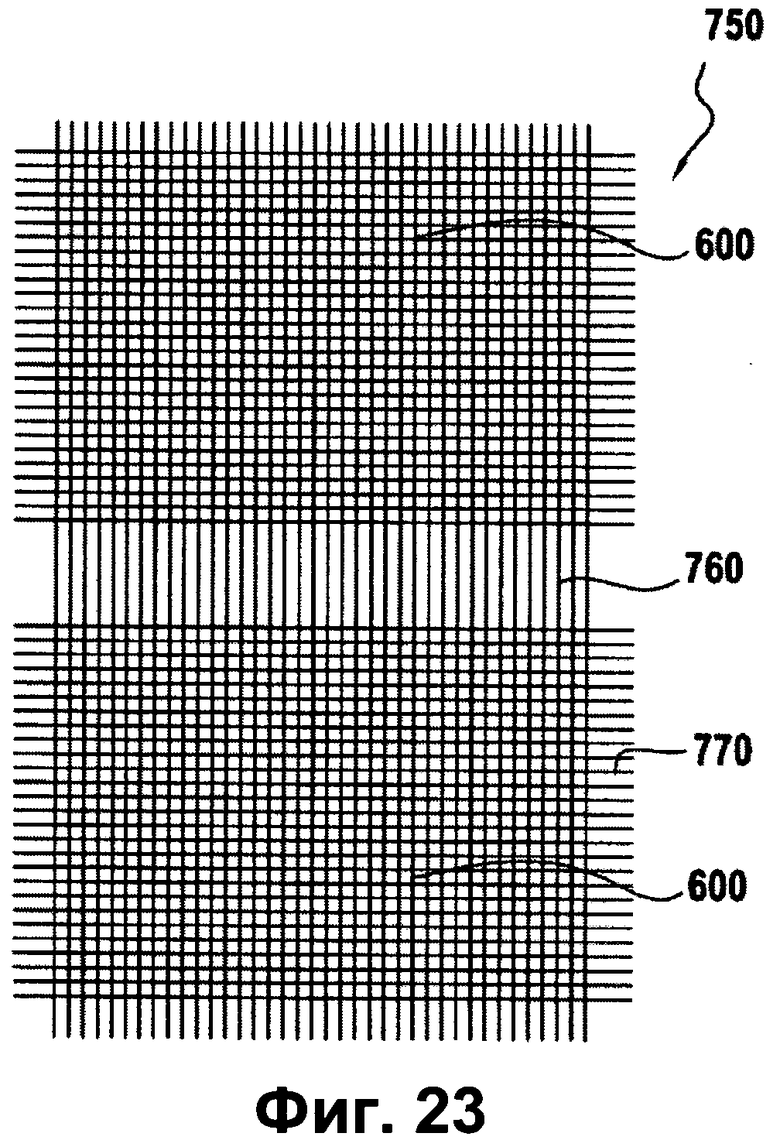

на фиг.22 и 23 очень схематично показаны два примера изготовления полученной трехмерным тканьем полосы, содержащей непрерывный ряд волокнистых заготовок, таких как показанные на фиг.18.

СВЕДЕНИЯ. ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

На фиг.1 указаны последовательные этапы изготовления детали из композиционного материала согласно первому примеру осуществления способа по изобретению.

В этом примере предусмотрено изготовление детали из композиционного материала с керамической матрицей, содержащего волокнистый каркас из керамических волокон, уплотненный керамической матрицей.

На этапе 1 способом трехмерного тканья ткут волокнистую полосу, содержащую, по меньшей мере, один ряд волокнистых заготовок 200. Волокнистые заготовки могут иметь продольные направления, ориентированные в направлении основы, то есть в продольном направлении полосы, как это показано на иллюстрации, или, в варианте осуществления, ориентированные в направлении утка. Примеры выполнения волокнистых заготовок для изготовления различных деталей будут подробно описаны ниже. Керамические волокна являются, например, волокнами SiC, при этом тканье может осуществляться нитями из волокон SiC, поставляемыми под маркой "Nicalon" японской компанией Nippon Carbon.

На этапе 2 волокнистую полосу обрабатывают для удаления замасливания на волокнах и оксида на поверхности волокон. Удаление оксида производят кислотной обработкой, а именно погружением в ванну фтористоводородной (плавиковой) кислоты. Предварительную обработку для удаления замасливания выполняют, например, разложением замасливания краткой термообработкой.

На этапе 3 на волокнах волокнистой полосы формируют тонкий слой межфазного покрытия способом химической инфильтрации газовой фазы (CVI - Chemical Vapor Infiltration). Материалом межфазного покрытия может быть, например, пиролитический углерод (пироуглерод, РуС), нитрид бора (BN) или легированный бором углерод (ВС, содержащий, например, от 5 до 20 атомных процентов (ат.%) В, остальное - С). Предпочтительно тонкий слой межфазного покрытия имеет малую толщину, например, не более 100 нм, более предпочтительно не более 50 нм, чтобы сохранить хорошую способность волокнистых заготовок к деформации. Предпочтительно толщина составляет, по меньшей мере, 10 нм.

На этапе 4 волокнистую полосу, волокна которой покрыты тонким межфазным покрытием, пропитывают упрочняющей композицией, в характерном случае полимером, в определенных случаях растворенном в растворителе. Может использоваться полимер-предшественник углерода, например фенольная или фурановая смола, или полимер-предшественник керамики, например полисилазановая смола, полисилоксановые или поликарбосилановые предшественники SiCN, SiCO и SiC.

После сушки посредством удаления конкретного растворителя полимера (этап 5) может выполняться предварительное образование сетчатой структуры или сшивание полимера (этап 6). Предварительное или неполное сшивание позволяет повысить жесткость, а следовательно, и прочность, в то же время с сохранением способности к деформации, необходимой для изготовления преформ посредством придания формы заготовкам.

На этапе 7 отрезают индивидуальные волокнистые заготовки 200.

На этапе 8 отрезанной волокнистой заготовке придают форму и помещают ее в форму или в фиксирующее приспособление, например из графита, для придания формы с целью получения преформы, которая имеет сложную форму, близкую к форме подлежащей изготовлению детали из композиционного материала.

Далее заканчивают сшивание полимера (этап 9) и сшитый полимер подвергают пиролизу (этап 10). Сшивание и пиролиз могут проводиться последовательно путем последовательного повышения температуры в форме.

После пиролиза получают волокнистую преформу, упрочненную остатком пиролиза. Количество упрочняющего полимера выбирают таким, чтобы остаток пиролиза связывал волокна преформы достаточным образом для проведения с ней операций при сохранении ее формы без помощи оснастки. При этом следует заметить, что количество упрочняющего полимера предпочтительно выбирают по возможности минимальным.

Этапы удаления замасливания, кислотной обработки и формирования межфазного покрытия для подложек из волокон SiC известны. В этом отношении можно сослаться на патентный документ US 5071679.

При необходимости может быть сформирован второй межфазный слой способом химической инфильтрации газовой фазы (этап 11) для получения в целом поверхности раздела фаз волокна-матрица, имеющей достаточную толщину для того, чтобы обеспечить выполнение функции устранения хрупкости композиционного материала. Второй межфазный слой может состоять из материала, выбранного из пироуглерода РуС, BN, ВС, при этом он не обязательно должен быть таким же, как первый межфазный слой. Известно, что такие межфазные материалы способны обеспечивать снятие напряжений у вершины трещин, которые доходят до межфазной поверхности через матрицу композиционного материала, и таким образом устранять или замедлять распространение трещин через волокна с их разрывом, делая композиционный материал менее хрупким. Предпочтительно толщина второго межфазного слоя составляет, по меньшей мере, 100 нм.

Выполнение поверхности раздела фаз из двух слоев, как это указано выше, предпочтительно. Оно описано во французской патентной заявке №08/54937, принадлежащей заявителю по данному изобретению. Первый межфазный слой помогает избежать слишком сильного сцепления остатка пиролиза упрочняющего полимера с волокнами.

Далее выполняют уплотнение упрочненной преформы керамической матрицей. Уплотнение может производиться способом химической инфильтрации газовой фазы. В этом случае формирование второго межфазного слоя и уплотнение керамической матрицей могут проводиться последовательно в одной печи.

Уплотнение преформы керамической матрицей, в частности матрицей SiC, способом химической инфильтрации газовой фазы хорошо известно. Могут использоваться реакционноспособная газовая фаза, содержащая метилтрихлоросилан (МТС) и газообразный водород (H2). Упрочненную преформу помещают в камеру без помощи фиксирующего приспособления для сохранения ее формы, и вводят в камеру газовую фазу. В контролируемых условиях, в частности по температуре и давлению, газовая фаза диффундирует в поры преформы с формированием осаждения матрицы SiC путем реакции между ее компонентами.

Само собой разумеется, что в зависимости от желаемого композиционного материала способ может выполняться с волокнистой полосой не из керамических волокон, например из углеродных волокон. В этом случае исключается кислотная обработка для устранения слоя оксида на этапе 10.

Кроме того, уплотнение упрочненной преформы способом химической инфильтрации газовой фазы может осуществляться с использованием матрицы, отличной от SiC, в частности углеродной матрицы или самовосстанавливающейся матрицы. Примерами фаз самовосстанавливающейся матрицы являются тройная система Si-B-C или карбид бора В4С. Можно сослаться на патентные документы US 5246736 и US 5965266, в которых описано получение таких самовосстанавливающихся матриц способом химической инфильтрации газовой фазы.

Уплотнение может осуществляться в два отдельных последовательных этапа (этапы 12 и 14), разделенных этапом 13 механической обработки детали до желаемых размеров. Второй этап уплотнения позволяет не только завершить уплотнение до сердцевины композиционного материала, но также сформировать поверхность на волокнах, которые могли обнажиться во время механической обработки.

Следует отметить, что предварительная механическая обработка может производиться между этапами 9 и 10, то есть после сшивания и до пиролиза полимера.

Последовательные этапы способа изготовления детали из композиционного материала согласно второму примеру осуществления изобретения указаны на фиг.2.

Этап 21 трехмерного тканья волокнистой полосы, содержащей непрерывный ряд волокнистых заготовок 200, и этап 22 обработки для удаления замасливания и оксида подобны этапам 1 и 2 в примере осуществления по фиг.1.

На этапе 23 индивидуальные волокнистые заготовки отрезают от волокнистой полосы и затем придают форму каждой индивидуальной волокнистой заготовке в форме или в фиксирующем приспособлении (этап 24) для получения волокнистой преформы, имеющей желаемую сложную форму.

На этапе 25 на волокнах волокнистой полосы формируют межфазное покрытие устранения хрупкости способом химической инфильтрации газовой фазы. В качестве примера материалом межфазного покрытия может быть пироуглерод PyC, BN или ВС, как указывалось выше. Толщина межфазного покрытия составляет примерно несколько сотен нанометров.

Далее, удерживая преформу в фиксирующем приспособлении, проводят упрочнение преформы путем частичного уплотнения (этап 26), при этом упрочнение осуществляют путем формирования керамического отложения на волокнах способом химической инфильтрации газовой фазы.

Формирование межфазного покрытия способом химической инфильтрации газовой фазы и упрочнение посредством осаждения керамики способом химической инфильтрации газовой фазы могут производиться последовательно в одной печи для данного способа.

Предпочтительно фиксирующее приспособление изготовлено из графита и имеет отверстия, которые облегчают проход реакционноспособных газовых фаз, обеспечивающих осаждение межфазного слоя и керамики способом химической инфильтрации газовой фазы.

Когда упрочнение достаточно для проведения с преформой операций при сохранении ее формы без помощи оснастки, упрочненную преформу вынимают из фиксирующего приспособления и проводят ее уплотнение керамической матрицей способом химической инфильтрации газовой фазы. Уплотнение может проводиться в два последовательных этапа (этапы 27 и 29), разделенных этапом 28 механической обработки подлежащей изготовлению детали до желаемых размеров.

Описанное выше межфазное покрытие на волокнах волокнистой полосы формируют на этапе 23 перед отрезанием заготовок 200. В варианте способа межфазное покрытие может быть сформировано после придания формы преформе (этап 25) и перед упрочнением (этап 26). В этом случае формирование межфазного покрытия способом химической инфильтрации газовой фазы и упрочнение осаждением керамики способом химической инфильтрации газовой фазы могут производиться последовательно в одной печи для данного способа. При этом можно формировать межфазное покрытие, толщина которого не ограничена условием способности к деформации при формировании преформы.

ОПИСАНИЕ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Пример 1

Изготовление лопаток турбомашины из композиционного материала с керамической матрицей, выполненных заодно с площадкой и/или полкой

Способ по изобретению может использоваться для изготовления лопаток турбомашины различных типов, например лопаток рабочего колеса турбины низкого давления, выполненных заодно с площадкой и полкой. Такая лопатка 110 показана на фиг.3.

Лопатка 110 по фиг.3 известным образом содержит перо 120, хвостовик 130, который образован частью большей толщины, имеющей, например, поперечное сечение в форме луковицы, и продолжен стойкой 132, внутреннюю площадку 140, расположенную между стойкой 132 и пером 120, и наружный наконечник или полку 150 вблизи свободного конца пера.

Перо 120 проходит в продольном направлении между площадкой 140 и полкой 150 и имеет в поперечном сечении криволинейный профиль переменной толщины между входной кромкой 120а и выходной кромкой 120b.

Лопатку 110 монтируют на роторе турбины (не показана) посредством того, что вводят хвостовик 130 в гнездо ответной формы, выполненное на периферии ротора. Хвостовик продолжен стойкой 132 для соединения с внутренней (или нижней) поверхностью площадки 140.

На своем радиально внутреннем конце перо 120 соединено с площадкой 140 на наружной (или верхней) поверхности площадки, которая ограничивает с внутренней стороны течение газового потока в турбину. На верхнем и нижнем окончании (по направлению f газового потока) площадка 140 заканчивается закраинами 144, 146. В показанном примере выполнения поверхность 142 площадки имеет наклон под отличным от нуля углом α относительно перпендикуляра к продольному направлению лопатки. В зависимости от желаемого профиля внутренней поверхности для течения газового потока угол α может быть равен нулю или поверхность 142 может иметь в целом непрямолинейный профиль, например изогнутый (криволинейный).

На своем радиально наружном конце перо соединено с полкой 150 на ее внутренней (нижней) поверхности 152, которая ограничивает течение газового потока с наружной стороны. С наружной (верхней) стороны полка ограничивает углубление или корыто 154. Вдоль верхнего и нижнего по направлению потока краев корыта 154 на полке выполнены бортики 156, имеющие профиль зубьев, концы которых могут врезаться в слой истираемого материала турбинного кольца (не показано), чтобы уменьшить зазор между вершиной лопатки и турбинным кольцом. В показанном примере выполнения поверхность 152 полки проходит по существу перпендикулярно продольному направлению лопатки. В варианте выполнения в зависимости от желаемого профиля наружной поверхности для течения газового потока поверхность 152 может быть наклонной, образующей отличный от нуля угол относительно перпендикуляра к продольному направлению лопатки, или может иметь в целом непрямолинейный профиль, - например, изогнутый (криволинейный).

На фиг.4 очень схематично показана волокнистая заготовка 200, из которой может быть сформована волокнистая преформа для того, чтобы после ее уплотнения матрицей и, при необходимости, механической обработки, получить показанную на фиг.3 лопатку из композиционного материала с выполненными заодно с ней площадкой и полкой. На фиг.4 показана одна заготовка 200, при этом следует отметить, что непрерывный ряд таких заготовок ткут непрерывно в составе волокнистой полосы, как это было упомянуто и будет указано подробнее дальше.

Заготовка 200 содержит две части 202, 204, полученные трехмерным тканьем или многослойным тканьем, при этом на фиг.4 показаны только оболочки этих двух частей. Часть 202 предназначена для того, чтобы после ее формования образовать часть волокнистой преформы, соответствующую преформе пера и хвостовика лопатки. Часть 204 предназначена для того, чтобы после ее формования образовать часть волокнистой преформы, соответствующую преформе площадки и полки лопатки.

Две части 202, 204 в виде полос проходят в основном в направлении, соответствующем продольному направлению Х подлежащей изготовлению лопатки. Волокнистая полоса 202 в своей части, предназначенной для формирования преформы пера, имеет переменную толщину в функции (т.е. в зависимости от) толщины профиля пера подлежащей изготовлению лопатки. В своей части, предназначенной для формирования хвостовика, волокнистая полоса 202 имеет утолщение 203, определяемое в функции толщины хвостовика подлежащей изготовлению лопатки.

Волокнистая полоса 202 имеет ширину I, выбранную в функции длины развернутого (плоско) профиля пера и хвостовика подлежащей изготовлению лопатки, а волокнистая полоса 204 имеет ширину L больше ширины I, выбранную в функции длины разверток площадки и полки подлежащей изготовлению лопатки.

Волокнистая полоса 204 имеет по существу постоянную толщину, определяемую в функции толщины площадки и полки подлежащей изготовлению лопатки. Полоса 204 содержит первый участок 204а, который проходит продольно рядом с первой поверхностью 202а полосы 202, второй участок 204b, который проходит продольно рядом со второй поверхностью 202b полосы 202, и третий участок 205а, который проходит продольно рядом с первой поверхностью 202а полосы 202.

Участки 204а и 204b соединены друг с другом соединительным участком 240с, который проходит поперечно полосе 202 в том месте, которое соответствует расположению площадки подлежащей изготовлению лопатки. Соединительный участок 240с пересекает полосу 202, образуя угол α относительно перпендикуляра к продольному направлению волокнистой заготовки.

Участки 204b и 205а соединены друг с другом соединительным участком 250с, который проходит поперечно полосе 202 в том месте, которое соответствует расположению полки подлежащей изготовлению лопатки. В показанном примере выполнения соединительный участок 250с пересекает полосу 202 по существу перпендикулярно к продольному направлению волокнистой заготовки. В зависимости от желаемой геометрии на уровне полки лопатки соединительный участок 250с может пересекать полосу 202 с образованием отличного от нуля угла с перпендикуляром к продольному направлению Х заготовки, как и в случае площадки. Кроме того, профиль соединительного участка 240с и/или соединительного участка 250с может быть криволинейным, а не прямолинейным, как это имеет место в показанном примере выполнения.

Как это будет описано более подробно дальше, полосы 202 и 204 ткут одновременно путем трехмерного тканья, без связей между полосой 202 и участками 204а, 204b и 205а полосы 204, при этом ткут непрерывный ряд заготовок 200 непрерывным образом в направлении X.

На фиг.5-7 очень схематично показано, каким образом из волокнистой заготовки 200 может быть получена волокнистая преформа, имеющая форму, близкую к форме подлежащей изготовлению лопатке.

Волокнистую полосу 202 разрезают на одном конце по утолщению 203 и на другом конце немного дальше соединительного участка 250с для получения полосы 220, длина которой соответствует продольному размеру подлежащей изготовлению лопатки, с утолщенной частью 230, которая образована утолщением 203 и расположена на месте хвостовика подлежащей изготовлению лопатки.

Кроме того, разрезы выполняют на концах участков 204а, 205а полосы 204 и в участке 204b, чтобы оставить отрезки 240а и 240b с одной и с другой стороны от соединительного участка 240с и отрезки 250а и 250b с одной и с другой стороны от соединительного участка 250с, как это показано на фиг.5. Длины отрезков 240а, 240b и 250а, 250b определены в функции длин площадки и полки в подлежащей изготовлению лопатке.

Благодаря отсутствию связей между полосой 202 волокнистой заготовки с одной стороны и участками 204а, 204b и 205а с другой стороны отрезки 240а, 240b и 250а, 250b могут быть развернуты перпендикулярно полосе 202 без резки нитей для формирования пластин 240, 250, как это показано на фиг.6.

После этого волокнистую преформу 300 подлежащей изготовлению лопатки получают путем формования с деформацией полосы 202 для воспроизведения криволинейного профиля пера лопатки и деформацией пластин 240, 250 для воспроизведения форм, подобных формам площадки и полки лопатки, как это показано на фиг.7. При этом получают преформу с частью 320 преформы пера, частью 330 преформы хвостовика (с преформой стойки) и частями 340, 350 преформы площадки и преформы полки.

Ниже будет подробно описан метод трехмерного тканья волокнистой заготовки 200.

Предполагается, что тканье производят при прохождении нитей основы в продольном направлении Х заготовки, однако следует заметить, что возможно также тканье с нитями утка в этом направлении.

Изменение толщины полосы 202 по ее ширине получают путем использования нитей основы переменного весового номера. В варианте выполнения или дополнительно можно изменять плотность переплетения нитей основы (число нитей на единицу длины в направлении утка), при этом более низкая плотность допускает более значительное уменьшение толщины при придании преформе формы путем формования.

Таким образом, для получения профиля пера лопатки, показанного в плоской проекции на фиг.8, можно использовать три слоя нитей основы переменного весового номера и с переменной плотностью переплетения, как показано на фиг.9.

В примере выполнения используемые нити могут быть нитями карбида кремния (SiC), поставляемыми под маркой "Nicalon" японской компанией Nippon Carbon и имеющими весовой номер (выраженный в числе элементарных волокон), составляющий 0,5 К (500 элементарных волокон).

Основу формируют из нитей SiC весового номера 0,5 К и нитей SiC весового номера 1 К, полученных объединением двух нитей 0,5 К, причем две нити соединяют оплеткой. Оплетку предпочтительно выполняют нитью нестойкого характера, подверженной устранению после тканья, например, нитью из поливинилового спирта, устраняемым посредством растворения в воде.

В помещенной ниже таблице для каждой колонки нитей основы даны плотность переплетения (число нитей на сантиметр по длине профиля), число нитей 0,5 К, число нитей 1 К и толщина профиля в мм, при этом в данном варианте она составляет примерно от 1 до 2,5 мм.

Само собой разумеется, что в зависимости от весового номера имеющихся нитей для получения профиля могут использоваться различные комбинации числа слоев нитей и вариации плотности переплетения и весовых номеров.

На фиг.10А, 10В показаны на виде в поперечном сечении основы две последовательные плоскости полотнища ткацкого переплетения, которое может использоваться для тканья волокнистой заготовки 200 за пределами утолщения 203.

Полоса 202 волокнистой заготовки 200 содержит комплект слоев нитей основы, при этом в данном примере выполнения число слоев равно, например, трем (слои С11, C12, C13). Нити основы соединены нитями t1 утка способом трехмерного тканья.

Полоса 204 также содержит комплект слоев нитей основы, например, из трех слоев (слои C21, С22, С23). Нити основы соединены нитями t2 утка способом трехмерного тканья, как и в полосе 202.

Следует отметить, что нити t1 утка не проходят, в слои нитей основы полосы 204, а нити t2 утка не проходят в слои нитей основы полосы 202, чтобы обеспечить отсутствие связи между ними.

В показанном примере выполнения тканье является многослойным тканьем, выполняемым с атласным или многослойным атласным переплетением. Могут использоваться другие типы трехмерного тканья, например многослойное тканье с полотняным или многослойным полотняным переплетением или тканье с «интерлочным» переплетением. Под «интерлочным» тканьем здесь подразумевается переплетение, в котором каждый слой нитей утка связывает несколько слоев нитей основы, причем все нити одной колонки утка смещаются одинаково в плоскости переплетения. Различные способы трехмерного тканья описаны, в частности, в патентном документе WO 2006/136755, содержание которого включено в данное описание в качестве ссылки.

На фиг.11 показан вид в поперечном сечении параллельно ходу основы и утка на уровне пересечения полосы 202 соединительным участком 240с полосы 204, при этом нити основы этого соединительного участка видны в сечении. В соединительном участке 240с каждый слой нитей основы проходит в направлении, образующем угол α к направлению утка полосы 202. Проход полосы 204 от одной стороны полосы 202 к другой выполнен в ходе тканья путем того, что каждую нить основы полосы 204 пропускают индивидуально через комплект нитей основы и утка полосы 202.

На фиг.12 показан вид в поперечном сечении утка на уровне пересечения полосы 202 соединительным участком 250с полосы 204. В показанном примере выполнения, как уже было указано, соединительный участок 250с проходит перпендикулярно направлению основы полосы 202. Однако, как и для соединительного участка 240с, соединительный участок 250с может проходить под отличным от нуля углом относительно перпендикуляра к направлению основы в зависимости от желаемой ориентации полки.

Утолщение 203 может быть получено путем использования нитей утка большего весового номера и дополнительных слоев нитей утка, как это показано, например, на фиг.13А.

На фиг.13А число слоев нитей утка увеличивается от четырех до семи между участком 2021 полосы 202, соответствующим стойке лопатки, и участком 2023 полосы 202, представляющим утолщение 203.

Кроме того, использованы нити t1, t'1, t''1 утка различных весовых номеров. При этом, например, нити t1 являются нитями SiC "Nicalon" весового номера 0,5К (500 элементарных волокон), нити t'1 получены объединением двух нитей 0,5 К, а нити t''1 получены объединением трех нитей 0,5 К.

Тканье на участке 2023 заготовки требует большего числа нитей в слоях основы, чем на участке 2021. Это предпочтительно реализуют во время перехода между участками 2021 и 2023 посредством уменьшения числа плоскостей основы путем выполнения каждой плоскости основы на участке 2023 посредством объединения нитей основы двух плоскостей основы участка 2021. На фиг.13В и 13С показаны две соседние плоскости основы на участке 2021, а на фиг.13D показана плоскость основы, полученная на участке 2023 путем объединения двух плоскостей основы по фиг.13В и 13С. В целях упрощения на фиг.13В, 13С и 13D не показаны различные весовые номера нитей основы (как это показано на фиг.9) или нитей утка (как это показано на фиг.13А). Штриховые линии между фиг.13В, 13С с одной стороны и 13D с другой стороны показывают, каким образом нити основы различных слоев на фиг.13В, 13С образуют слои нитей основы на фиг.13D.

Само собой разумеется, что для формирования утолщения 203 могут использоваться различные комбинации числа слоев утка и весовых номеров нитей утка.

Согласно другому примеру осуществления, который схематично показан на фиг.14, утолщение 203 может быть получено путем ввода вставки в процессе тканья полосы 202.

На фиг.14 комплект T1 слоев нитей утка участка 2021 полосы 202, соответствующего стойке лопатки, разделен в процессе тканья путем разрыва связей на два субкомплекта Т11, T12, между которыми введена вставка 2031. В показанном примере выполнения участок 2021 имеет толщину больше толщины участка 2022 полосы 202, соответствующего перу лопатки. Переход между участком 2022 и участком 2021 может быть выполнен таким же образом, как это описано выше для перехода между участками 2021 и 2023 по фиг.13А. Пересечение полосы 202 полосой 204 на уровне соединительного участка 240с по фиг.4 при определенных условиях может быть выполнен через участок 2021 большей толщины.

На конце вставки 2031, противоположном участку 2021, субкомплекты Т11, T12 слоев нитей утка вновь соединяются посредством тканья для образования участка 202'1 такой же толщины, как участок 2021, а затем, путем уменьшения толщины, участка 202'2 такой же толщины, как участок 2022, при этом участок 202'2 образует участок, соответствующий перу лопатки для следующей тканой стойки.

Предпочтительно вставка 2031 изготовлена из монолитной керамики, предпочтительно из того же керамического материала, что и материал матрицы композиционного материала подлежащей изготовлению лопатки. Так, вставка 2031 может представлять собой блок SiC, полученный спеканием порошка SiC.

Как показано очень схематично на фиг.15, непрерывный ряд волокнистых заготовок 200 может быть получен посредством тканья полосы 400, в которой сформирован один или больше рядов последовательных волокнистых заготовок. Зоны 410, 420 припусков выполнены в направлении основы (только нити основы) и в направлении утка (только нити утка), чтобы избежать образования кромок ткани, обеспечить наибольшую свободу деформации в процессе формования преформы и организовать зоны перехода между заготовками 200.

На фиг.16 показан вариант осуществления, согласно которому изготавливают полосу 450 с рядом заготовок 200, вытканных в направлении утка перпендикулярно продольному направлению полосы. Зоны 460, 470 припусков также организованы в направлении основы и в направлении утка. Могут быть вытканы несколько рядов заготовок 200 при подборе соответствующей ширины полосы 450.

Этапы поверхностной обработки волокон, образования первого слоя межфазного покрытия, пропитывания упрочняющей композицией и предварительного сшивания полимера в варианте способа, представленном на фиг.1, осуществляют перед отрезанием заготовок от полосы 400 или 450.

После отрезания этапы придания формы каждой заготовке в форме, сшивания полимера, упрочнения, пиролиза сшитого полимера, формирования дополнительного слоя межфазного покрытия и уплотнения в несколько этапов с промежуточной механической обработкой проводят, как это было описано со ссылкой на фиг.1.

В качестве варианта способа можно использовать пример осуществления по фиг.2.

Выше приведено описание примера выполнения способа для изготовления лопаток турбомашины, выполненных заодно с площадкой и/или с полкой. Способ может использоваться также для изготовления лопаток без площадки или полки, например, с последующим присоединением площадки. В последнем случае изготовление волокнистой заготовки может быть упрощено за счет изготовления и обработки только волокнистой полосы 202.

Пример 2

Изготовление горячих створок сопла газотурбинного авиационного мотора дожигом

На фиг.17 показана управляемая створка 500, такая как створка, используемая для сопла регулируемого сечения в выхлопном канале турбинного мотора с дожитом.

Створка 500 содержит корпус 510 створки, имеющий общую форму цилиндрического сектора, проходящего между двумя продольными кромками 511, 512. Ребра 520, 530 жесткости образованы на вогнутой поверхности створки 500. На одном продольном конце 501 створки между ребрами 520, 530 к вогнутой поверхности створки прикреплена пластина 540, несущая проушины 541, 542 для прохода оси (не показана) шарнирного поворота створки 500. Другая пластина 550 укреплена на вогнутой поверхности створки и на ребрах 520, 530. Пластина 550 расположена между ребрами на расстоянии от конца 501 и несет элемент 552 шарнирной связи с исполнительным органом (не показан), управляющим угловым положением створки. Корпус 510 створки образует единую деталь из композиционного материала с керамической матрицей, выполненную заодно с ребрами 520, 530, в то время как пластины 540, 550 изготовлены, например, из жаропрочного металлического материала.

На фиг.18 очень схематично показана волокнистая заготовка 600, из которой может быть сформована волокнистая преформа корпуса створки, для того чтобы после уплотнения матрицей и механической обработки получить корпус 510 створки по фиг.17.

Заготовка 600 имеет форму полосы с продольным направлением Х и шириной, которую выбирают в функции ширины плоской развертки подлежащего изготовлению корпуса 510 створки. Заготовка 600 имеет по существу постоянную толщину, определяемую в функции толщины подлежащей изготовлению створки. На фиг.18 показана одна заготовка 600, однако следует заметить, что ткут непрерывный ряд таких заготовок в виде непрерывной волокнистой полосы. Заготовку 600 изготавливают с множеством слоев нитей, наложенных друг на друга и связанных путем трехмерного тканья. Связь между слоями нитей выполняют по всей толщине заготовки за исключением зоны 602, которая проходит продольно на расстояние D, выбранном в функции расстояния между ребрами 520, 520 в плоской проекции подлежащего изготовлению корпуса 510 створки. Зона 602 отсоединения связей проходит по существу посредине толщины заготовки 600, при этом комплекты 604, 606 слоев нитей с одной и другой стороны от зоны 602 отсоединения не связаны между собой по всей длине этой зоны.

На фиг.19 и 20 схематично показано, каким образом из волокнистой заготовки 600 может быть получена волокнистая преформа, имеющая форму, близкую к форме подлежащего изготовлению корпуса 510 створки.

В направлении Х сохраняют размер заготовки 600, выбранный в функции длины подлежащего изготовлению корпуса 510 створки.

Начиная от одной из поверхностей 605 волокнистой заготовки, вырезают часть комплекта 604 слоев нитей, причем вырез этой части проходит параллельно направлению Х по всей длине волокнистой заготовки. Вырезанная часть доходит по толщине до зоны 602 отсоединения связей. В направлении Y, перпендикулярном направлению X, вырезанная часть имеет размер d меньше размера D, так что остаются участки 604а, 604b комплекта слоев нитей, проходящие в направлении Y на длину, выбранную в функции ширины ребер 520, 530 подлежащего изготовлению корпуса 510 створки (фиг.19).

Далее волокнистую преформу 700 подлежащего изготовлению корпуса 510 створки получают путем формования с деформацией для воспроизведения криволинейного профиля корпуса створки и с отгибом участков 604а, 604b для получения частей преформы ребер 520, 530 корпуса створки (фиг.20).

Пример трехмерного тканья заготовки 600 схематично показан на фиг.21А и 21В. На фиг.21А показаны в частичном увеличенном виде в разрезе по основе две последовательные плоскости в части заготовки 600 без отсоединения связи между ними, а на фиг.21В показаны в разрезе по основе две последовательные плоскости в части заготовки 600 с зоной 602 отсоединения связи.

В этом примере заготовка 600 содержит 6 слоев нитей основы, проходящих в направлении X. На фиг.21А 6 слоев нитей основы связаны нитями T1-T5 утка с интерлочным переплетением. На фиг.21В 3 слоя нитей основы, образующих комплект 604 слоев нитей, связаны между собой двумя нитями T1, T2 утка, а 3 слоя нитей основы, образующих комплект 605 слоев нитей, связаны между собой двумя нитями Т4 и Т5 утка. Зона 602 отсоединения разделяет комплекты 604, 605 слоев нитей основы.

Как это очень схематично показано на фиг.22, множество волокнистых заготовок 600 получают путем тканья полосы 700, в которой образованы один или больше рядов последовательных заготовок. Зоны 710, 720 припусков выполнены в направлении основы (только нити основы) и в направлении утка (только нити утка), чтобы избежать образования кромок ткани, обеспечить наибольшую свободу деформации в процессе формования преформ и организовать зоны перехода между заготовками 600.

На фиг.23 показан вариант осуществления, согласно которому изготавливают полосу 750 с рядом заготовок 600, вытканных в направлении утка перпендикулярно продольному направлению полосы. Зоны 760, 770 припусков также организованы в направлении основы и в направлении утка. Могут быть вытканы несколько рядов заготовок 600 при подборе соответствующей ширины полосы 750.

Этапы обработки поверхности волокон, формирования первого слоя межфазного покрытия, пропитывания упрочняющей композицией и предварительного сшивания способа в примере осуществления по фиг.1 выполняют перед отрезанием заготовок 600 от полосы 700 или 750.

После отрезания этапы придания формы каждой заготовке в форме, сшивания упрочняющего полимера, пиролиза сшитого полимера, формирования дополнительного слоя межфазного покрытия и уплотнения в несколько циклов с промежуточной механической обработкой проводят, как это описано со ссылкой на фиг.1.

Разумеется, в качестве варианта можно использовать способ в примере осуществления по фиг.2.

Изобретение относится к способу изготовления деталей сложной формы из композиционного материала. Согласно способу изготавливают посредством трехмерного тканья непрерывной волокнистой полосы, содержащей непрерывный ряд волокнистых заготовок преформ множества подлежащих изготовлению деталей. Отрезают от полосы индивидуальных волокнистых заготовок, при этом каждая заготовка представляет собой единую деталь и включает участки, расположенные вблизи зон отсоединения связей, образовавшихся в процессе тканья. Придают отрезанной заготовке формы с получением волокнистой преформы в виде единой детали, имеющей форму, близкую к форме подлежащей изготовлению детали, причем придание формы включает отгиб или загиб вышеуказанных участков, расположенных вблизи зон отсоединения связей. Упрочняют преформу в желаемой форме. Уплотняют упрочненную преформу путем формирования матрицы посредством химической инфильтрации газовой фазы. Изобретение обеспечивает повышение качества изготовления деталей сложной формы. 15 з.п. ф-лы, 28 ил., 1 табл., 2 пр.

1. Способ изготовления деталей сложной формы из композиционного материала, содержащего волокнистый каркас, полученный путем трехмерного тканья и уплотненный матрицей, включающий этапы:

- изготовление посредством трехмерного тканья непрерывной волокнистой полосы, содержащей непрерывный ряд волокнистых заготовок преформ множества подлежащих изготовлению деталей,

- последующее отрезание от полосы индивидуальных волокнистых заготовок, при этом каждая заготовка представляет собой единую деталь и включает участки, расположенные вблизи зон отсоединения связей, образовавшихся в процессе тканья,

- придание отрезанной заготовке формы с получением волокнистой преформы в виде единой детали, имеющей форму, близкую к форме подлежащей изготовлению детали, причем придание формы включает отгиб или загиб вышеуказанных участков, расположенных вблизи зон отсоединения связей,

- упрочнение преформы в желаемой форме, и

- уплотнение упрочненной преформы путем формирования матрицы посредством химической инфильтрации газовой фазы.

2. Способ по п.1, отличающийся тем, что осуществляют поверхностную обработку волокон тканой волокнистой полосы, включающую по меньшей мере одну из следующих операций: удаление замасливания волокон и кислотная обработка волокон.

3. Способ по п.1, отличающийся тем, что перед отрезанием индивидуальных волокнистых заготовок тканую волокнистую полосу пропитывают жидкой упрочняющей композицией, содержащей полимер, а упрочнение осуществляют путем сшивания и пиролиза полимера.

4. Способ по п.3, отличающийся тем, что перед пропитыванием упрочняющей композицией на волокнах тканой волокнистой полосы формируют межфазный слой волокна-матрица, при этом межфазный слой получают из материала, выбранного из группы, содержащей пиролитический углерод (PyC), нитрид бора (BN) и легированный бором углерод (BC).

5. Способ по п.4, отличающийся тем, что межфазный слой имеет толщину не более 100 нанометров.

6. Способ по п.4, отличающийся тем, что после получения упрочненной преформы и перед уплотнением матрицей формируют дополнительный межфазный слой волокна-матрица.

7. Способ по п.6, отличающийся тем, что дополнительный межфазный слой формируют посредством химической инфильтрации газовой фазы, при этом формирование дополнительного межфазного слоя и уплотнение проводят последовательным образом в одной печи.

8. Способ по п.3, отличающийся тем, что после пропитывания упрочняющей композицией и перед отрезанием заготовок выполняют предварительное сшивание полимера.

9. Способ по п.1, отличающийся тем, что этап упрочнения включает сшивание и пиролиз полимера, а придание формы волокнистой заготовке выполняют в форме, в которой сшивание и пиролиз полимера проводят последовательным образом.

10. Способ по п.1, отличающийся тем, что этап упрочнения включает сшивание и пиролиз полимера, а пиролиз полимера проводят в ходе повышения температуры, осуществляемого при подготовке к операции химической инфильтрации газовой фазы.

11. Способ по п.1, отличающийся тем, что упрочнение проводят путем частичного уплотнения преформы посредством химической инфильтрации газовой фазы с удержанием преформы в желаемой форме.

12. Способ по п.11, отличающийся тем, что после придания формы и перед сшиванием на волокнах преформы формируют межфазное покрытие волокна-матрица, при этом межфазное покрытие получают из материала, выбранного из группы, содержащей пиролитический углерод (PyC), нитрид бора (BN) и легированный бором углерод (BC).

13. Способ по п.1 отличающийся тем, что уплотнение включает два этапа, разделенных операцией механической обработки частично уплотненной преформы.

14. Способ по п.1, отличающийся тем, что тканая полоса содержит несколько рядов волокнистых заготовок, которые проходят в продольном направлении полосы.

15. Способ по п.1, отличающийся тем, что полосу ткут с зонами припусков в направлениях основы и утка со всех сторон волокнистых заготовок.

16. Способ по любому из п.п.1-15 для изготовления лопатки турбомашины, при котором ткут непрерывную полосу с последовательностью волокнистых заготовок, которые после придания им формы могут образовывать волокнистые преформы, каждая из которых образует преформу единой детали, по меньшей мере, с пером и хвостовиком лопатки, при этом волокнистые заготовки ткут таким образом, что их продольное направление, соответствующее продольному направлению подлежащей изготовлению лопатки, проходит в направлении утка или в направлении основы.

| WO 9733829 A1, 18.09.1997 | |||

| US 5350545 A, 27.09.1994 | |||

| WO 2006136755 A2, 28.12.2006 | |||

| RU 2004130731 A, 10.04.2006; | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ТУРБИНЫ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2004 |

|

RU2280767C2 |

Авторы

Даты

2014-06-10—Публикация

2009-11-26—Подача