Изобретение относится к сельскохозяйственному машиностроению и предназначено для глубокого рыхления переуплотненной почвы.

Известен глубокорыхлитель (патент РФ №2110166, А01В 13/16, А01В 13/08), содержащий раму с навесным устройством, опорные колеса, стойку с двумя разнонаклонными двугранными лезвиями на фронтальной части, сменное долото на ее нижнем участке и установленный за стойкой рыхлительный рабочий орган, который выполнен в виде смычки якорной цепи, конечные звенья которой переходниками соединены со стойкой, а в средней части смычки размещены усиленные звенья с большими размерами, чем звенья на конечных участках смычки.

Недостатком данного устройства является увеличенное лобовое сопротивление стойки в переходной зоне схождения разнонаклонных ее частей, которое увеличивает тяговое сопротивление глубокорыхлителя при взаимодействии с переуплотненной почвой. Устройство рекомендуется использовать для противоэрозионной обработки почвы, чему способствует наличие якорной цепи.

Наиболее близким аналогом к заявленному устройству относится рабочий орган глубокорыхлителя (патент РФ №2362286, А01В 15/00), содержащий стойку с приваренным кронштейном, к которому прикреплено долото с режущей плоскостью, по половине долота выполнены боковые проточки, образующие разгрузочные окна и дополнительную режущую плоскость, соединенные делителем. Делитель имеет переменный угол вершины, увеличивающийся от начала образованных разгрузочных окон и переходящий в режущую плоскость.

Недостатком данного устройства является увеличение трения переуплотненной почвы при взаимодействии с поверхностью стойки и долота, что увеличивает тяговое сопротивление глубокорыхлителя в направлении движения.

Задача изобретения - снижение тягового сопротивления глубокорыхлителя при взаимодействии с переуплотненной почвой.

Поставленная задача решается за счет того, что рабочий орган для глубокого рыхления почвы, содержащий стойку, к которой прикреплено долото, отличается тем, что стойка имеет ширину в 2,2-2,6 раза меньше ширины долота, на боковой поверхности верхней части стойки выполнены сквозные крепежные отверстия, расположенные на одной вертикальной оси, и регулировочные отверстия, которые выполнены под крепежными отверстиями и расположены в два ряда напротив друг друга, при этом острый угол γ между осью, проходящей через центры крепежного отверстия и регулировочного отверстия, и линией, проходящей через центр крепежного отверстия и центр соответствующего ему регулировочного отверстия из второго ряда, равен от 0° до 9°, на боковой поверхности средней части стойки выполнены прерывистые полосы из износостойкого материала, расположенные параллельно друг другу и лобовой поверхности средней части стойки, имеющей закругление, при этом ее торцевая поверхность с лобовой стороны выполнена в виде полусферы, на которой выполнены три ряда прерывистых полос из износостойкого материала, верхняя и нижняя поверхности нижней части стойки расположены под углом к горизонтальной плоскости, образуя клиновидную форму носовой части стойки, при этом верхняя плоскость долота имеет полосы из износостойкого материала, расположенные перпендикулярно направлению движения.

Новые существенные признаки:

1. Стойка имеет ширину в 2,2-2,6 раза меньше ширины долота.

2. На боковой поверхности верхней части стойки выполнены сквозные крепежные отверстия, расположенные на одной вертикальной оси и регулировочные отверстия, которые выполнены под крепежными отверстиями и расположены в два ряда напротив друг друга, при этом острый угол γ между осью, проходящей через центры крепежного отверстия и регулировочного отверстия, и линией, проходящей через центр крепежного отверстия и центр соответствующего ему регулировочного отверстия из второго ряда, равен от 0° до 9°

3. На боковой поверхности средней части стойки выполнены прерывистые полосы из износостойкого материала, расположенные параллельно друг другу и лобовой поверхности средней части стойки, имеющей закругление, при этом ее торцевая поверхность с лобовой стороны выполнена в виде полусферы, на которой выполнены три ряда прерывистых полос из износостойкого материала.

4. Верхняя и нижняя поверхности нижней части стойки расположены под углом к горизонтальной плоскости, образуя клиновидную форму носовой части стойки, при этом верхняя плоскость долота имеет полосы из износостойкого материала, расположенные перпендикулярно направлению движения.

Техническим результатом является снижение тягового сопротивления глубокорыхлителя за счет уменьшения трения переуплотненной почвы при взаимодействии с поверхностью стойки и долота в направлении движения.

Выполнение стойки глубокорыхлителя шириной в 2,2-2,6 раза меньше ширины долота уменьшает лобовое сопротивление стойки за счет снижения трения переуплотненной почвы в направлении движения.

Выполнение на боковой поверхности верхней части стойки сквозных крепежных отверстий, расположенных на одной вертикальной оси и регулировочных отверстий, выполненных под крепежными отверстиями и расположенных в два ряда напротив друг друга, позволяет установить острый угол γ между осью, проходящей через центры крепежного отверстия и регулировочного отверстия, и линией, проходящей через центр крепежного отверстия и центр соответствующего ему регулировочного отверстия из второго ряда, равным от 0° до 9°, что снижает тяговое сопротивление глубокорыхлителя в направлении движения за счет регулирования угла крошения почвы в зависимости от типа почвы, глубины ее обработки, а также степени переуплотнения.

Выполнение на боковой поверхности средней части стойки прерывистых полос из износостойкого материала, расположенных параллельно друг другу и лобовой поверхности средней части стойки, имеющей закругление, а также выполнение ее торцевой поверхности с лобовой стороны в виде полусферы, на которой выполнены три ряда прерывистых полос из износостойкого материала, снижает тяговое сопротивление глубокорыхлителя за счет увеличения степени рыхления приповерхностного контактного слоя переуплотненной почвы путем резания и скалывания частиц при трении с лобовой поверхностью средней части стойки и боковой поверхностью стойки в направлении движения.

При этом обтекаемая форма торцевой поверхности с лобовой стороны средней части стойки, выполненной в виде полусферы, снижает степень взаимодействия с переуплотненной почвой за счет ее проскальзывания в направлении движения.

Расположение верхней и нижней поверхности нижней части стойки под углом к горизонтальной плоскости, с образованием клиновидной формы носовой части стойки, при котором верхняя плоскость долота имеет полосы из износостойкого материала, расположенные перпендикулярно направлению движения, снижает тяговое сопротивление глубокорыхлителя за счет уменьшения трения переуплотненной почвы и ее рыхления в контактном слое путем взаимодействия с верхней плоскостью долота.

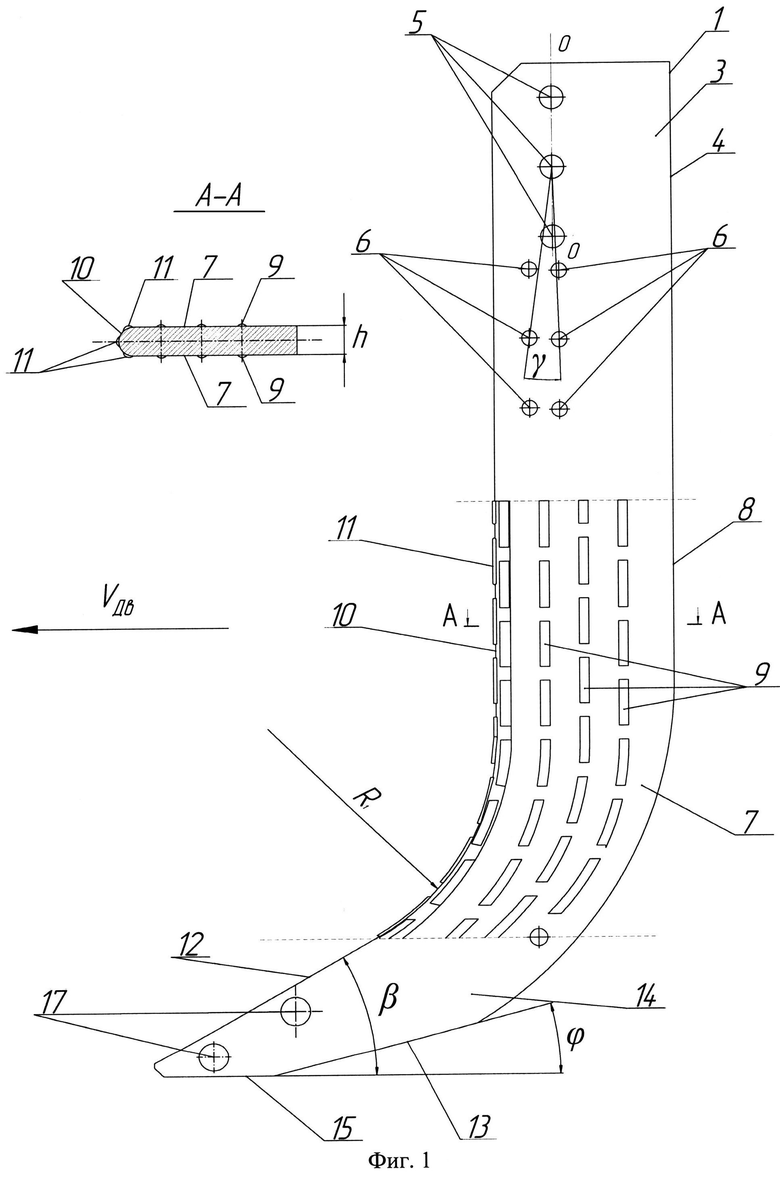

На Фиг.1 изображена стойка для глубокого рыхления почвы с отверстиями для крепления долота.

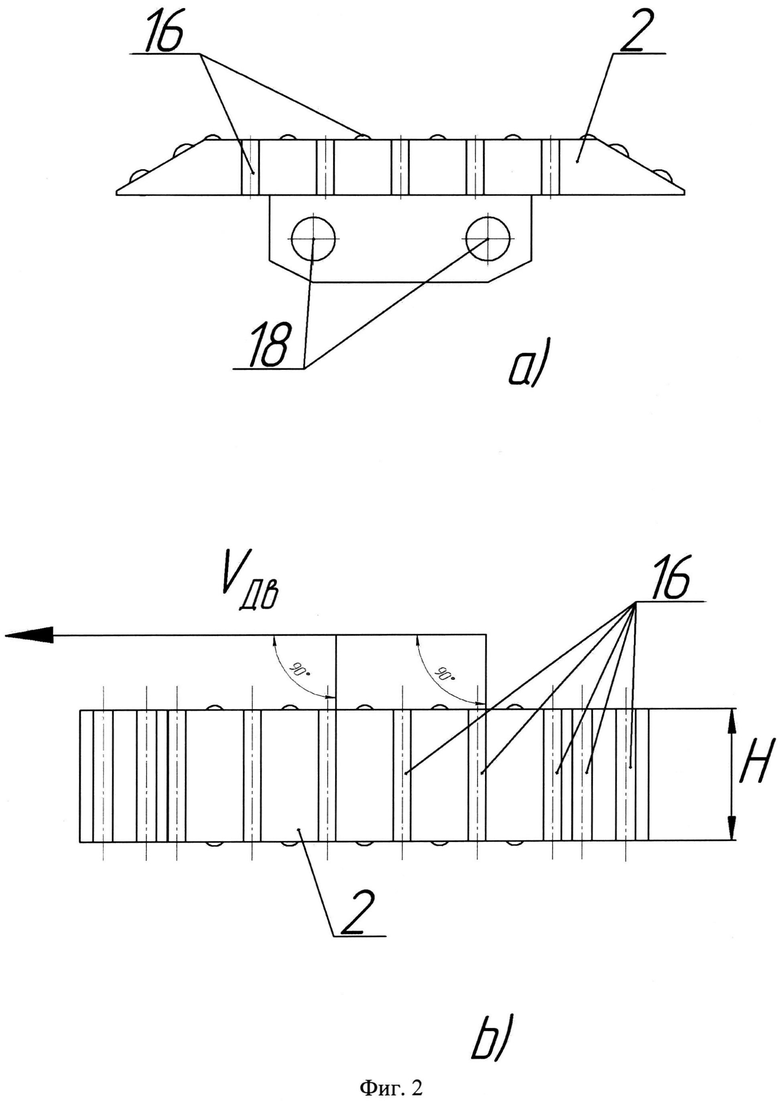

На Фиг.2 изображена поверхность долота, на которой полосы износостойкого материала расположены перпендикулярно направлению движения: а) - вид сбоку; б) - вид сверху.

Рабочий орган для глубокого рыхления почвы содержит стойку 1, к которой прикреплено долото 2. Стойка 1 имеет ширину h в 2,2-2,6 раза меньше ширины Н долота 2. На боковой поверхности 3 верхней части 4 стойки 1 выполнены сквозные крепежные отверстия 5, расположенные на одной вертикальной оси O-O′, и регулировочные отверстия 6, которые выполнены под крепежными отверстиями 5 и расположены в два ряда напротив друг друга. При этом острый угол γ между осью, проходящей через центры крепежного отверстия 5 и регулировочного отверстия 6, и линией, проходящей через центр крепежного отверстия 5 и центр соответствующего ему регулировочного отверстия 6 из второго ряда, равен от 0° до 9°. На боковой поверхности 7 средней части 8 стойки 1 выполнены прерывистые полосы 9 из износостойкого материала, расположенные параллельно друг другу и лобовой поверхности 10 средней части 8 стойки 1, имеющей закругление R. При этом ее торцевая поверхность с лобовой стороны 10 выполнена в виде полусферы, на которой выполнены три ряда прерывистых полос 11 из износостойкого материала. Верхняя 12 и нижняя 13 поверхности нижней части 14 стойки 1 расположены соответственно под углом β и φ к горизонтальной плоскости 15, образуя клиновидную форму носовой части стойки 1. При этом верхняя плоскость долота 2 имеет полосы 16 из износостойкого материала, расположенные перпендикулярно направлению движения Vдв.

Долото 2 прикреплено к стойке 1 с помощью болтов (не показаны) путем совмещения отверстий 17 на нижней части 4 стойки 1 и отверстий 18, расположенных снизу долота 2.

Рабочий орган для глубокого рыхления работает следующим образом.

Для изменения глубины рыхления почвы необходимо совместить центр одного из крепежных отверстий 5 подъемом стойки 1 по вертикальной оси O-O′.

Чтобы изменить угол β крошения почвы необходимо установить центры одного из крепежных отверстий 5 и двух регулировочных отверстий 6 с образованием острого угла γ от 0° до 9°.

Выполнение стойки 1 глубокорыхлителя шириной h в 2,2-2,6 раза меньше ширины Н долота 2 уменьшает лобовое сопротивление стойки 1 за счет снижения трения переуплотненной почвы в направлении движения Vдв.

Выполнение на боковой поверхности 3 верхней части 4 стойки 1 сквозных крепежных отверстий 5, расположенных на одной вертикальной оси O-O′, и регулировочных отверстий 6, выполненных под крепежными отверстиями 5 и расположенных в два ряда напротив друг друга, позволяет установить острый угол γ между осью, проходящей через центры крепежного отверстия 5 и регулировочного отверстия 6, и линией, проходящей через центр крепежного отверстия 5 и центр соответствующего ему регулировочного отверстия 6 из второго ряда, равным от 0° до 9°, что снижает тяговое сопротивление глубокорыхлителя в направлении движения Vдв за счет регулирования угла крошения почвы в зависимости от типа почвы, глубины ее обработки, а также степени переуплотнения.

Выполнение на боковой поверхности 7 средней части 8 стойки 1 прерывистых полос 9 из износостойкого материала, расположенных параллельно друг другу и лобовой поверхности 10 средней части 8 стойки 1, имеющей закругление R, а также выполнение ее торцевой поверхности с лобовой стороны 10 в виде полусферы, на которой выполнены три ряда прерывистых полос 11 из износостойкого материала, снижает тяговое сопротивление глубокорыхлителя за счет увеличения степени рыхления приповерхностного контактного слоя переуплотненной почвы путем резания и скалывания частиц при трении с лобовой поверхностью средней части 8 стойки 1 и боковой поверхностью 7 стойки 1 в направлении движения Vдв.

При этом обтекаемая форма торцевой поверхности с лобовой стороны 10 средней части 8 стойки 1, выполненной в виде полусферы, снижает степень взаимодействия с переуплотненной почвой за счет ее проскальзывания в направлении движения Vдв.

Расположение верхней 12 и нижней 13 поверхности нижней 14 части стойки 1 соответственно под углом β и φ к горизонтальной плоскости 15, с образованием клиновидной формы носовой части стойки 1, при котором верхняя плоскость долота 2 имеет полосы 16 из износостойкого материала, расположенные перпендикулярно направлению движения Vдв, снижает тяговое сопротивление глубокорыхлителя за счет уменьшения трения переуплотненной почвы и ее рыхления в контактном слое путем взаимодействия с верхней плоскостью долота 2.

Предложенное устройство позволяет снизить тяговое сопротивление глубокорыхлителя за счет уменьшения трения поверхности стойки 1 и долота 2 с переуплотненной почвой в направлении движения Vдв.

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочий орган для рыхления почвы и уничтожения сорной растительности | 2021 |

|

RU2769225C1 |

| РАБОЧИЙ ОРГАН ДЛЯ РЫХЛЕНИЯ ПОЧВЫ | 1993 |

|

RU2040869C1 |

| ГЛУБОКОРЫХЛИТЕЛЬ | 1997 |

|

RU2116012C1 |

| ГЛУБОКОРЫХЛИТЕЛЬ | 2004 |

|

RU2251832C1 |

| ГЛУБОКОРЫХЛИТЕЛЬ ПОЧВЫ И ГРУНТА | 2004 |

|

RU2269237C1 |

| РАБОЧИЙ ОРГАН ГЛУБОКОРЫХЛИТЕЛЯ | 1996 |

|

RU2113075C1 |

| РАБОЧИЙ ОРГАН ГЛУБОКОРЫХЛИТЕЛЯ | 2004 |

|

RU2263429C1 |

| ПОДРЕЗАЮЩИЙ РАБОЧИЙ ОРГАН МАШИНЫ ДЛЯ ДОБЫЧИ ЛАКРИЧНОГО КОРНЯ | 1997 |

|

RU2118877C1 |

| ГЛУБОКОРЫХЛИТЕЛЬ | 1997 |

|

RU2113079C1 |

| ГЛУБОКОРЫХЛИТЕЛЬ ПОЧВЫ | 1996 |

|

RU2118476C1 |

Изобретение относится к области сельскохозяйственного машиностроения, в частности к орудиям для глубокого рыхления почвы. Рабочий орган для глубокого рыхления почвы содержит стойку с долотом. Стойка имеет ширину в 2,2-2,6 раза меньше ширины долота. На боковой поверхности верхней части стойки выполнены расположенные на одной вертикальной оси сквозные крепежные отверстия и регулировочные отверстия. Регулировочные отверстия выполнены под крепежными отверстиями и расположены в два ряда напротив друг друга. Острый угол γ между осью, проходящей через центры крепежного отверстия и регулировочного отверстия, и линией, проходящей через центр крепежного отверстия и центр соответствующего ему регулировочного отверстия из второго ряда, равен от 0° до 9°. На боковой поверхности средней части стойки расположены параллельные друг другу и лобовой поверхности средней части стойки прерывистые полосы из износостойкого материала. Лобовая поверхность средней части стойки имеет закругление. Торцевая поверхность стойки с лобовой стороны выполнена в виде полусферы и содержит три ряда прерывистых полос из износостойкого материала. Верхняя и нижняя поверхности нижней части стойки расположены под углом к горизонтальной плоскости, образуя клиновидную форму носовой части стойки. Верхняя плоскость долота имеет расположенные перпендикулярно направлению движения полосы из износостойкого материала. Такое конструктивное решение позволяет снизить тяговое сопротивление глубокорыхлителя. 2 ил.

Рабочий орган для глубокого рыхления почвы, содержащий стойку, к которой прикреплено долото, отличающийся тем, что стойка имеет ширину в 2,2-2,6 раза меньше ширины долота, на боковой поверхности верхней части стойки выполнены сквозные крепежные отверстия, расположенные на одной вертикальной оси, и регулировочные отверстия, которые выполнены под крепежными отверстиями и расположены в два ряда напротив друг друга, при этом острый угол γ между осью, проходящей через центры крепежного отверстия и регулировочного отверстия, и линией, проходящей через центр крепежного отверстия и центр соответствующего ему регулировочного из второго ряда, равен от 0° до 9°, на боковой поверхности средней части стойки выполнены прерывистые полосы из износостойкого материала, расположенные параллельно друг другу и лобовой поверхности средней части стойки, имеющей закругление, при этом ее торцевая поверхность с лобовой стороны выполнена в виде полусферы, на которой выполнены три ряда прерывистых полос из износостойкого материала, верхняя и нижняя поверхности нижней части стойки расположены под углом к горизонтальной плоскости, образуя клиновидную форму носовой части стойки, при этом верхняя плоскость долота имеет полосы из износостойкого материала, расположенные перпендикулярно направлению движения.

| РАБОЧИЙ ОРГАН ГЛУБОКОРЫХЛИТЕЛЯ | 2007 |

|

RU2362286C2 |

| РАБОЧИЙ ОРГАН РЫХЛИТЕЛЯ ПОЧВЫ | 1995 |

|

RU2083065C1 |

| ПЛУЖНЫЙ ЛЕМЕХ | 1998 |

|

RU2127501C1 |

| Рыхлитель почвы | 1988 |

|

SU1540670A1 |

| US 5119888 A, 09.01.1992 | |||

Авторы

Даты

2014-06-10—Публикация

2012-11-12—Подача