Изобретение относится к области дезактивации почв, загрязненных радионуклидами.

Известны способы дезактивации территорий, которые предусматривают удаление верхнего загрязненного слоя грунта и транспортирование его в зону захоронения радиоактивных отходов (см. интернет - ВИКИПЕДИЯ).

Существенным недостатком этой технологии является ее низкая экологическая безопасность при высокой трудоемкости и стоимости.

Более рациональным может оказаться технология - взята за прототип, когда поверхность загрязненной территории засыпают соответствующим слоем чистого грунта (см. там же).

Однако применимость этого способа весьма ограничена. Так как в подавляющем большинстве случаев чистые грунты приходится доставлять с мест, значительно удаленных от территории, где необходимо осуществлять дезактивацию. Не говоря уже о том, что устройство грунтовых карьеров (как правило) ограничено массой обстоятельств и неудобств, влекущих множество сопряженных с ними негативов. Разработка же и добыча чистого грунта на месте сопряжена с еще большими усложнениями земляных работ, перечеркивающих сам смысл подобной технологии, практически не позволяющей обеспечить контроль и требуемое качество дезактивации, сохраняя при этом в утяжеленных и многократно ухудшенных вариантах все неприятности устройства грунтовых карьеров.

Техническим результатом изобретения является устранение отмеченных недостатков прототипа.

Технический результат достигается тем, что в способе дезактивации территории, включающем засыпку ее чистым грунтом, согласно изобретению чистый грунт добывается непосредственно на дезактивируемой территории эрлифтами.

Сущность и позитивность предлагаемого решения поясняются следующими соображениями.

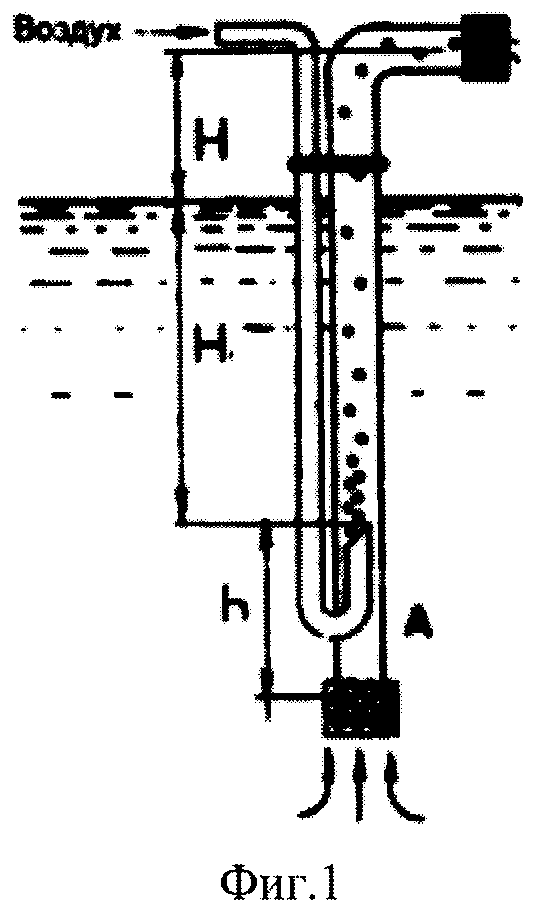

Чтобы можно было с самого начала, с одной стороны, наиболее просто и доходчиво объяснить смысл эрлифтной технологии, а с другой стороны, показать ее освоенность на базе мощнейшей научно-инженерной проработки, исследованности и массового промышленного применения во всем мире и в результате этого оценить ее практически неограниченные возможности применительно к нашему предложению, как пример приводим информацию, доступную в интернете. Для этого на фигуре 1 показываем принцип работы эрлифта, дополняя его следующими краткими пояснениями.

Эрлифт - это устройство (один из видов насосов), предназначенное для подъема жидкости с некоторой глубины на определенную высоту при помощи сжатого воздуха (смотри также Струйный насос). Принцип работы эрлифта состоит в следующем. Если в нижнюю часть трубы, опущенной в воду, вводить воздух под достаточным давлением, то образовавшаяся в трубе воздушная эмульсия (смесь воды и пузырьков воздуха) будет подниматься благодаря разности удельных масс эмульсии в трубе и воды в скважине. Естественно, что эмульсия тем легче, чем в ней больше пузырьков воздуха. Открытие эрлифтного водоподъема относится к 1797 г. и принадлежит германскому горному инженеру Карлу Лошеру. А в 20-м веке эрлифтная технология царствует практически во всех сферах горного дела и добычи полезных ископаемых. Поэтому, показав общий принцип работы эрлифта на принципе жидкой среды, мы не иллюстрируем его многочисленные разновидности, позволяющие с глубины многих сотен метров добывать не только рыхлые грунты, но и скальные породы. Однако приведем некоторые данные и относительно отечественных разработок и их производственных возможностей.

После второй мировой войны на территории СССР эрлифты находят широкое применение в различных отраслях промышленности: в угольной промышленности (для откачки воды из затопленных послевоенных шахт, что явилось единственным способом эффективного удаления воды из шахт и послужило толчком для внедрения эрлифтов в других отраслях: для очистки различных шахтных водоотливных емкостей, таких как зумпфы стволов, предварительные отстойники воды, колодцы и др.; для гидроподъема горной массы; для водоотлива при проходке стволов; для участкового и погоризонтного водоотлива), в строительном деле (для добычи и гидроподъема песка и гравия, скважинная добыча), на заводах и фабриках при перекачке агрессивных жидкостей и кислот, на обогатительных и горнорудных комбинатах (подъем горной массы, водоотлив), на тепловых электростанциях для гидроподъема и дальнейшего самотечного гидротранспорта золы и шлака, в химических и металлургических производствах (обезжиривание сосудов и деталей, гидроподъем шлака и окалины и др.), подъем полезных ископаемых (конкреций) со дна водоемов, на сахарных заводах и т.д.

Начиная с этого периода в отечественной и зарубежной литературе появляется большое количество работ, посвященных различным вопросам теории и практики эрлифтов. Этими вопросами занимались такие отечественные ученые, как Аргунов П.П., Арманд А.А., Архангельский В.А., Багдасаров B.F., Бакланов В.Д., Герман А.П., Гейер В.Г., Газиев Н.Г., Герсеванов Н.М., Груба В.И. Достерин С.И., Козлов Б.К., Кутателадзе С.С., Крылов А.П., Лутошкин Г.С., Логвинов Н.Г., Мамаев В.Л., Меликов B.C., Муравьев И.М., Пирверзян А.М., Пороло Л.В, Репин Н.Н., Телетов Г.С., Шищенко Р.И. и многие другие.

Особое внимание следует уделить школе исследователей и разработчиков эрлифтов различного назначения Донецкого политехнического института, руководителем и создателем которой был Гейер В.Г., а после его смерти продолжателями этого направления стали Груба В.И., Логвинов Н.Г. и др. Практическим аспектам использования эрлифтов посвящены работы исследователей этого института (кроме авторов) Адамова Б.И., Антонова Я.К., Винды Б.В., Глухман Л.Л., Гого В.Б., Данилова Е.И., Деканенко В.Н., Каплюхина А.А., Костанды B.C., Костенко А.Г., Малеева В.Б., Малыгина С.С, Мизерного В.И., Миргородского Вал.Г., Миргородского Вл.Г., Скорынина Н.И., Стегниенко А.Л., Стифеева Ф.Ф., Триллера Е.А., Ускова Е.В., Чеченева А.И., Хубаева В.В., Шевченко В.Ф. и других.

Еще большее вниманием привлекает следующая практика.

Первые публикации по технологии скважинной гидродобычи относятся к 1936 г. В них инженер Тупицын показал, что для определенных горно-геологических условий экономически выгодно вести добычу некоторых видов твердых полезных ископаемых (песка, гравия, угля) через скважины небольшого диаметра (200-300 мм). Причем, что отмечалось особо, такую добычу можно осуществлять без проведения дорогостоящих вскрышных работ.

В последующем эта перспективная технология стала разрабатываться во многих странах, получив развитие в различных отраслях промышленности. В Японии она использовалась при добыче гравийных смесей для намыва прибрежных территорий, в Польше и Китае - для добычи песка, и в Индии и США - при разработке ураноносных слабосцементированных песчаников.

Одно из дочерних направлений СГД - так называемая струйная технология - также быстро заполнило рынок строительной индустрии. В Японии, Италии, Германии, США, в СССР, а затем и в России достаточно спешно стали проводить опытно-конструкторские работы по реализации струйной технологии, которая использовалась для сооружения (или усиления) фундаментов зданий, укрепления просадочных грунтов при строительстве железных дорог, сооружения противофильтрационных завес («стена в грунте») различной конфигурации и протяженности, устранения (или значительного снижения) оползневых явлений и т.д.

Но все же, при всей схожести оборудования и ведения технологического процесса (гидроразмыв через скважину, создание полости под землей, вынос размытого грунта на поверхность эрлифтом и последующее заполнение выработанного пространства материалом с заданными прочностными характеристиками), струйная технология является только некоторым подобием скважинной гидродобычи (СГД) и не может быть даже приблизительным прообразом рассматриваемой технологии добычи полезных ископаемых.

Технология скважинной гидродобычи является самостоятельным способом извлечения полезных ископаемых из недр земли наряду с открытым, подземным и комбинированным способами. А потому разработка технологии СГД в различных горно-геологических условиях эксплуатационных работ, прежде всего, требует квалифицированного подхода и достойных инвестиций. Именно от этого зависит эффективность внедрения способа СГД при отработке мощных массивов разуплотненных ильменит-циркониевых руд с больших глубин в сложных гидрогеологических условиях.

Зарубежные гидродобычные агрегаты

Первое реальное конструктивное и технологическое решение проблемы скважинной гидродобычи принадлежит американскому инженеру А.Б.Флаю, который в 1964 году получил патент на «Подземную скважинную добычу твердых полезных ископаемых с использованием гидравлической струи». В этом патенте детально рассматривается скважинный гидроагрегат диаметром 273 мм с внутренним водоводом диаметром 113 мм (эквивалентный диаметр пульповода при этом составит 228 мм). Гидросмесь в нем транспортируется гидроэлеватором на высоту не более 60 м. Максимальная крупность твердого не превышает 4-5 мм.

В 1972 году на международной конференции по гидротранспорту этим же автором была предложена технология скважинной гидродобычи ураноносных песчаников с глубины 40-60 м при подъеме гидросмеси гидроэлеватором. При использовании этой технологии бурение скважины осуществляется диаметром 483 мм; обсадная труба диаметром 432 мм является одновременно и внешней трубой гидродобычного агрегата. При давлении на гидромониторе около 56 ат была достигнута производительность гидроразмыва 55 м3/ч по твердому. Причем объемная концентрация гидросмеси при всасывании составляла около 30%. При отработке таким же гидродобычным агрегатом сланцевых структур производительность ограничивалась 10 м3/ч, а радиус размыва составлял 9 м.

В 1980 году появилась статья, отражающая результаты опытных работ по скважинной гидродобыче урановых руд. Указанная в статье глубина отработки составила от 30 до 180 м. Подъем гидросмеси осуществлялся гидроэлеватором. Подвод рабочей воды был раздельный. Давление на насадке гидромонитора составляло 210 ат (при этом радиус размыва достигал 12 м), давление на насадке гидроэлеватора - 189 ат. Диаметр эксплуатационной скважины равнялся 400 мм, а гидродобычного агрегата - 323 мм.

На третьем Международном симпозиуме исследователь И.Б.Ченг представил доклад по скважинной гидродобыче угля с глубины 30 м. Подвод воды осуществлялся раздельно на гидроэлеватор и гидромонитор. Скважины бурились диаметром 400 мм, а гидроагрегат собирался из отдельных секций длиной 6-6,7 м и диаметром 360 мм (по внешнему размеру). На гидромонитор подавалось давление в 310 ат, а на насадку гидроэлеватора - в 49 ат. Радиус размыва при диаметре насадки гидромонитора 6 мм составил около 1,8 м. Внутри пульповода проходили две трубы для подачи напорной воды на гидроэлеватор и гидромонитор. Использовался семисекционный центробежный насос мощностью 214 кВт.

В 1986 г. исследователь Храбик Д.А. использовал скважинную гидротехнологию при добыче фосфоритов. Гидродобычный агрегат диаметром 180 мм (при диаметре скважины 200 мм) имел раздельный подвод рабочей воды на гидроэлеватор и гидромонитор давлением около 85 ат. В очистную камеру подавался воздух под давлением 18 ат.

Общая мощность, подаваемая на гидродобычный агрегат, составляла почти 1430 кВт. Радиус размыва составлял около 9 м.

Существует множество других публикаций по технологии скважинной гидродобычи, но их содержание в основном повторяет уже перечисленные источники. Объединив данные из различных публикаций, можно сказать, что использование скважинной технологии осуществлялось в различных горно-геологических условиях при добыче песка, ураноносных песчаников, сланцев, угля, фосфоритов на глубинах, не превышающих 60 м, и в радиусе размывало 9 м. Все гидродобычные агрегаты имели раздельный подвод рабочей воды на гидромонитор и гидроэлеватор. Примеров использования эрлифтного подъема не было. Диаметр скважины составлял не более 400 мм, а гидродобычного агрегата - до 323 мм.

Отечественные гидродобычные агрегаты

В СССР опытные работы по скважинной гидротехнологии проводились в конце 60-х годов на Кингисеппском месторождении фосфоритов. Работы производились с небольших глубин (20-30 м) при максимальном диаметре гидродобычного агрегата 273 мм. Размыв осуществлялся гидромониторами с телескопическим стволом (в основном) и диаметром рабочей насадки до 21-23 мм. Гидроподъем горной массы проводился как гидроэлеваторами, так и опытно-промышленная скважинная добыча песков в Тюмени проводилась с использованием эрлифтного гидроподъема при производительности по твердому до 40 м3/ч с глубины от 15 до 270 м. Расход воздуха составлял 24 м3/мин при давлении 12 ат. Геометрические параметры эксплуатационной скважины и гидродобычного агрегата в источнике данных не приводятся.

Скважинная гидродобыча (СГД) урановых глинистых руд осадочного типа проводилась на Мангышлаке гидродобычными агрегатами диаметром 168 мм и 273 мм. Подъемным аппаратом служил гидроэлеватор центрального и кольцевого типа. В последующем (на Верхнеднепровском ГМК, Томской ГРЭ, Тургайской ГРЭ, на Колубаре (Югославия)) используемые гидродобычные агрегаты были однотипными. Все они имели встроенный гидромонитор с общим подводом рабочей воды на гидроэлеватор.

С 1988 года велись работы по скважинной гидродобыче железных руд на Белгородской ГРЭ. Гидродобычный агрегат состоял из гидромониторной секции с тремя насадками у забоя (диаметром 5 мм) и одной для размыва (диаметром 13 мм). Подвод напорной воды к насадкам осуществляется по центральной трубе диаметром 114 мм, а диаметр гидродобычного агрегата составлял 219 мм. Скважина у устья загерметизирована, и воздух подается по межтрубному кольцевому пространству (гидродобычный агрегат - 219 мм и скважина диаметром 324 мм) на глубину 377 м (в этом месте гидродобычный агрегат имеет перфорацию для входа воздуха). Эксплуатационная скважина не обсажена ввиду устойчивости скальных пород. Уровень воды в скважине находится в 35-40 м от поверхности, поэтому используется эрлифтный подъем, а процесс размыва ведется свободными затопленными струями. Производительность эрлифта составляет около 180-200 м3/ч по гидросмеси, плотностью 1018-1020 кг/м3.

Что следует из всего вышеобозначенного?

Во-первых, нигде нет даже намека на технологию дезактивации территории, предлагаемую нами. Вместе с тем, совершенно очевидно и более чем убедительно показано, что достигнутый уровень промышленного применения эрлифтов в горном деле позволяет нашим способом решать самые крупные проблемы дезактивации территорий, существующие в мировой практике. Не охватывая всего в этом отношении, нет надобности доказывать, какой значительной и актуальной проблемой являются последствия чернобыльской катастрофы, тяжесть которой, как показывает вот уже 25-летняя история, только увеличивается, и финал этого несчастья в дальнейшей перспективе даже не просматривается - для Украины, России и Белоруссии же это уже данность практически навсегда. Поэтому предполагаем и надеемся, что власть имущие, во всех странах, непосредственно соприкоснувшихся с Чернобыльской трагедией, проявят должное внимание к нашему решению и предпримут все необходимые меры к его скорейшему и интенсивнейшему осуществлению. Ибо последствия Чернобыля выходят далеко за пределы Украины, а самая страшная виртуалистика по этой теме слишком близка к реальности в наше неспокойное и становящееся все более разбойным время.

Нет надобности приводить даже краткий перечень объектов и территорий Чернобыльской зоны и за ее пределами, где наиболее целесообразно и эффективно следует осуществлять наше предложение. Специалисты это сделают наиболее квалифицированно и полно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СКВАЖИННОЙ ГИДРОДОБЫЧИ | 2016 |

|

RU2635928C1 |

| ГИДРОВЗВЕШИВАЮЩЕЕ УСТРОЙСТВО СКВАЖИННОГО ГИДРОАГРЕГАТА | 2015 |

|

RU2603985C2 |

| СПОСОБ СКВАЖИННОЙ ГИДРОДОБЫЧИ ИЗ ГОРНЫХ ВЫРАБОТОК С ПРЕДВАРИТЕЛЬНЫМ ОСУШЕНИЕМ ПОЛЕЗНОГО ИСКОПАЕМОГО | 2011 |

|

RU2499140C2 |

| УСТРОЙСТВО ДЛЯ РАЗГЕРМЕТИЗАЦИИ ОТВЕРСТИЙ ЭКСПЛУАТАЦИОННОЙ КОЛОННЫ И СПОСОБ СКВАЖИННОЙ ДОБЫЧИ ГОРИЗОНТАЛЬНЫМИ КАМЕРАМИ РЫХЛЫХ И ОБВОДНЕННЫХ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2017 |

|

RU2662483C1 |

| СПОСОБ СКВАЖИННОЙ ГИДРОДОБЫЧИ | 1995 |

|

RU2097560C1 |

| СПОСОБ СКВАЖИННОЙ ГИДРОДОБЫЧИ ПОЛЕЗНЫХ ИСКОПАЕМЫХ И СКВАЖИННЫЙ ГИДРОДОБЫЧНОЙ АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2109949C1 |

| СПОСОБ СКВАЖИННОЙ ГИДРОДОБЫЧИ ПОЛЕЗНЫХ ИСКОПАЕМЫХ ПРИ НАКЛОННОМ ЗАЛЕГАНИИ ПЛАСТОВ | 2009 |

|

RU2425222C2 |

| СКВАЖИННЫЙ ГИДРОДОБЫЧНОЙ АГРЕГАТ | 2000 |

|

RU2169839C1 |

| СПОСОБ СКВАЖИННОЙ ГИДРОДОБЫЧИ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2006 |

|

RU2340774C2 |

| УСТРОЙСТВО ДЛЯ ДОБЫЧИ ПОЛЕЗНЫХ ИСКОПАЕМЫХ ЧЕРЕЗ СКВАЖИНЫ | 2006 |

|

RU2302527C1 |

Изобретение относится к средствам дезактивации почв, загрязненных радионуклидами. Заявленный способ дезактивации территории включает засыпку ее чистым грунтом, причем чистый грунт добывается непосредственно на дезактивируемой территории эрлифтами. Технический результат заключается в устранении необходимости земляных работ на удаленных территориях и повышение качества дезактивации. 1 ил.

Способ дезактивации территории, включающий засыпку ее чистым грунтом, отличающийся тем, что чистый грунт добывается непосредственно на дезактивируемой территории эрлифтами.

| ЗИМОН А.Д., ПИКАЛОВ В.К., Дезактивация, ИздАт, 1994, с | |||

| Гудок | 1921 |

|

SU255A1 |

| СПОСОБ ДЕЗАКТИВАЦИИ ГРУНТОВ ОТ ЦЕЗИЯ-137 | 1996 |

|

RU2094867C1 |

| SU1797387A1, 10.02.1997 | |||

| Устройство для сверления отверстий в ушках пуговиц | 1973 |

|

SU533494A1 |

Авторы

Даты

2014-06-10—Публикация

2011-07-12—Подача