Изобретение относится к способу атмосферного плазменного напыления, устройству для покрытия и к детали.

Атмосферное плазменное напыление является экономичной альтернативой плазменного напыления, поскольку здесь можно отказаться от вакуумной установки. Однако это возможно не с любым порошком. Другими способами нанесения покрытия определенные свойства металлического покрытия часто не достигаются.

Для повышения коэффициента полезного действия турбины температура газа на входе в турбину должна повышаться. Чтобы при этих высоких температурах свыше 800°С не пострадали лопатки турбины, в качестве защиты от окисления и слоя промотора (HVS) адгезии наносится металлическое покрытие, а на него в качестве теплоизоляции - керамическое покрытие. Чтобы керамическое покрытие держалось на промоторе (HVS) адгезии, необходима очень шероховатая поверхность. В настоящее время этот промотор (HVS) адгезии чаще всего наносится вакуумными методами технологии напыления, являющимися весьма трудоемкими и дорогими. Кроме того, у них отсутствует гибкость в отношении использования в качестве промотора (HVS) адгезии и других материалов помимо MCrAlY. Из этих соображений в настоящее время вакуумные методы начали заменять другими. Одним из этих методов является высокоскоростное газопламенное напыление (HVOF - High Velocity Oxygen Fuel). Получение требуемого шероховатого покрытия с помощью процесса газопламенного напыления технологически является довольно сложным. Никакая достаточно шероховатая поверхность не может быть получена, особенно в случае малых углов покрытия, т.е. менее 90° к поверхности. Нанесение покрытия посредством атмосферного плазменного напыления невозможно, поскольку сплав MCrAlY окисляется под действием кислорода воздуха.

Поэтому задачей изобретения является решение вышеупомянутой проблемы.

Задача решается с помощью плазменного распылительного сопла согласно п.1, метода согласно пп.7, 11, устройства согласно п.13 и детали согласно п.15 формулы изобретения.

В зависимых пунктах формулы изобретения приведены другие предпочтительные меры, которые для достижения дополнительных преимуществ могут произвольно комбинироваться друг с другом.

При этом

фиг.1 изображает насадку для плазменного распылительного сопла,

фиг.2, 3 - различные насадки для плазменного распылительного сопла,

фиг.4 - газовую турбину в перспективе,

фиг.5 - лопатку турбины в перспективе,

фиг.6 - камеру сгорания в перспективе,

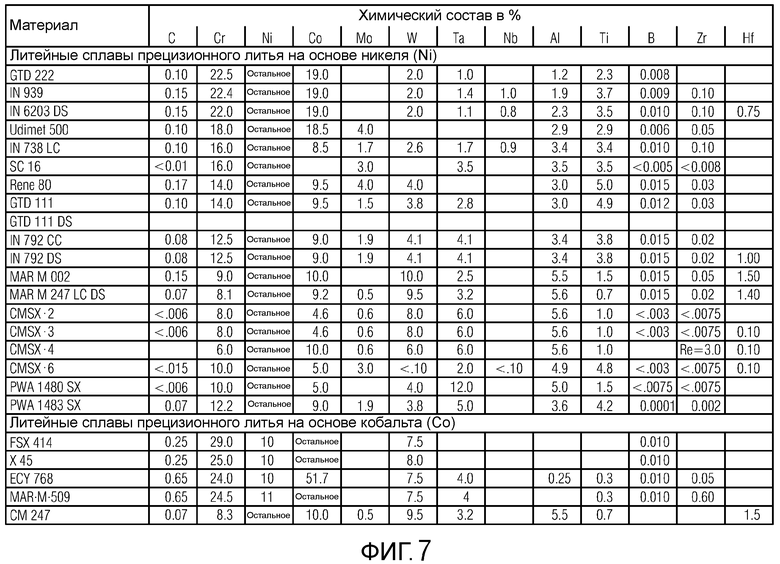

фиг.7 - перечень жаропрочных сплавов.

Описание и фигуры представляют собой лишь примеры выполнения изобретения.

На фиг.1 изображено распылительное сопло 1.

Распылительное сопло 1 имеет обычное сопло, известное из уровня техники плазменных распылительных сопел (APS, …), и насадку 19. Параллельно продольному направлению 26 внутреннего канала 22 сопла 4 из него в направлении 25 вытекания истекает нагретый плазмой, по меньшей мере частично расплавленный материал покрытия. Плазма образуется во внутреннем канале 22 сопла 4.

Сопло 4 модифицировано лишь настолько, чтобы на нем закреплялась насадка 19. Насадка 19 продолжает внутренний канал сопла 4. Через отверстия 13, 13´ 13´´ на торцевой поверхности 31 насадки 19, …, выполненные предпочтительно в форме сопла (см. также фиг.2, 3), вытекает защитный газ 28 и создает вокруг истекающего материала покрытия желательную геометрию оболочки защитного газа. Защитный газ 28 может вытекать также из щелей 14´ 14´´, расположенных по окружности (фиг.3). Предпочтительно имеются по меньшей мере две, в частности четыре, щели 14´ 14´´, …

Защитным газом 28 могут быть аргон, гелий, азот или их смесь.

Отверстия 13, 13´ 13´´, … и/или щели 14´ 14´´, … направлены в продольном направлении 26 таким образом, что защитный газ 28 истекает в направлении 25 вытекания, причем направление 25 вытекания проходит параллельно продольному направлению 26.

Отверстия 13´ 13´´, … и/или щели 14´ 14´´, … распределены на торцевой поверхности 31 в радиальном направлении по окружности, предпочтительно равномерно.

Предпочтительно часть защитного газа 28 протекает также по меньшей мере через отверстие 16 в часть внутреннего канала 22 насадки 19. Она служит для охлаждения насадки 19.

Предпочтительно перед насадкой 19 происходит также подача 7 порошка.

Подача 7 порошка может происходить также в любом другом месте сопла 4.

Насадка 19 содержит предпочтительно твердую наружную оболочку, так что имеются лишь несколько дискретных отверстий 13, 13´, … и/или щелей 14´ 14´´, …

Аналогично за счет твердой внутренней оболочки насадки выполнено продолжение канала 22 в области насадки.

Насадка 19 предпочтительно изготовлена не из массивного пористого материала.

В соответствующем устройстве для нанесения покрытия покрытие может производиться с помощью процесса высокоскоростного газопламенного напыления (HVOF), являющегося экономичным. Однако для покрытия с определенными шероховатостями или под углом до 45° к поверхности покрытия необходимо использовать сопло с атмосферным плазменным напылением (APS), имеющим соответствующую насадку 19 согласно фиг.1. Обе возможности покрытия - высокоскоростное газопламенное напыление (HVOF) и атмосферное плазменное напыление (APS) - отныне предпочтительно реализованы в одном устройстве.

На имеющееся покрытие, нанесенное в процессе высокоскоростного газопламенного напыления (HVOF), с помощью горелки с атмосферным плазменным напылением (APS) наносится более шероховатое покрытие. После нанесения покрытия с помощью высокоскоростного газопламенного напыления (HVOF) сопло HVOF демонтируется и в том же самом устройстве устанавливается сопло APS 1.

При этом на горелке APS (сопло 4) монтируется насадка 19. Через эту насадку 19 пропускается защитный газ 28, например азот. Последний одновременно также охлаждает насадку 19. Через внутреннее пространство насадки 19 протекает нагретый плазмой предпочтительно металлический материал покрытия.

С помощью насадки 19 может быть изготовлено также все покрытие.

Материал покрытия в плазменной струе по меньшей мере оплавляется и наносится на подложку. Защитный газ 28 пропускается через насадку 19 таким образом, что после выхода из распылительного сопла 1 расплавленных частиц вокруг струи частиц образуется оболочка защитного газа.

Это, в частности, важно при металлическом материале покрытия, который при плазменном напылении окислился бы слишком сильно, в то время как при высокоскоростном газопламенном напылении (HVOF) окисление происходит не так сильно.

Эта оболочка препятствует окислению частиц. Поскольку скорость частиц при атмосферном плазменном напылении (APS) существенно меньше, чем при высокоскоростном газопламенном напылении (HVOF), частицы лучше пристают к поверхности подложки. Благодаря этому возможно покрытие под углом до 45° к поверхности. Большая шероховатость при этом процессе по сравнению с высокоскоростным газопламенным напылением (HVOF) обеспечивается всегда.

Благодаря конструкции насадки 19 может оказываться воздействие на оболочку защитного газа. Различные геометрии и расположения выходных отверстий 13, 13´ 13´´ … и/или щелей 14´ 14´´, 14, … , в свою очередь, влияют на образование и геометрию оболочки защитного газа.

Для различных случаев применения должна меняться только насадка 19. Таким образом, с помощью сопла 4 можно тестировать и оценивать самые разные конфигурации насадок 19 и тем самым конфигурации оболочек защитного газа. Если оболочка защитного газа по условиям применения должна более или менее закручиваться, подстраивается только геометрия выходных отверстий защитного газа.

При лопатках 120, 130 турбины со сложной геометрией и плохим доступом к покрываемым областям этот вид покрытия является хорошим и простым решением. Дорогостоящие установки низкого давления и вакуумные установки становятся ненужными, поскольку могут использоваться те же установки, что и при нанесении теплоизоляционного покрытия. Покрытия, образующиеся таким образом, имеют по сравнению с высокоскоростным газопламенным напылением (HVOF) существенно большую шероховатость и лучшую морфологию слоя в труднодоступных местах. Благодаря вариабельности просто заменяемой насадки 19 может быть закрыт любой случай применения. Основное тело 4 остается на плазменной горелке, благодаря чему отпадают трудоемкие монтаж и демонтаж.

На фиг.4 в качестве примера изображена газовая турбина в частичном продольном разрезе.

Газовая турбина 100 имеет внутри вращающийся вокруг оси 102 вращения ротор 103 с валом, называемый также рабочим колесом турбины.

Вдоль ротора 103 следуют друг за другом корпус 104 воздухозаборника, компрессор 105, например тороидальная камера 110 сгорания, в частности кольцевая камера 107 сгорания с несколькими коаксиально установленными горелками 107, турбина 108 и газовыпускной корпус 109.

Кольцевая камера 110 сгорания сообщается, например, с кольцевым каналом 111 горячего газа. Там, например, четыре последовательно включенные ступени 112 турбины образуют турбину 108.

Каждая ступень 112 турбины образована, например, из двух колец лопаток. Если смотреть в направлении потока рабочей среды 113, то в канале 111 горячего газа за рядом 115 направляющих лопаток следует ряд 125, образованный из рабочих лопаток 120.

При этом направляющие лопатки 130 закреплены на внутреннем корпусе 138 статора, в то время как рабочие лопатки 120 ряда 125 установлены, например, на роторе 103 посредством диска 133 турбины.

К ротору 103 подсоединены генератор или рабочая машина (не показаны).

Во время работы газовой турбины 100 посредством компрессора 105 в корпус 104 воздухозаборника засасывается и сжимается воздух. На концевой стороне компрессора 105 полученный сжатый воздух направляется в горелки и там смешивается с горючим средством. Затем смесь сжигается в камере 110 сгорания с образованием рабочей среды 113. Оттуда рабочая среда 113 устремляется вдоль канала 111 мимо направляющих лопаток 130 и рабочих лопаток 120. На рабочих лопатках 120 давление рабочей среды 113 сбрасывается с передачей импульса, так что рабочие лопатки 120 приводят во вращение ротор 103, а он - подсоединенную к нему рабочую машину.

Детали, подверженные воздействию горячей рабочей среды 113, испытывают во время работы газовой турбины 100 термические нагрузки. Направляющие лопатки 130 и рабочие лопатки 120 первой ступени 112 турбины, если смотреть по направлению рабочей среды 113, подвергаются наряду с теплозащитными элементами, которыми облицована кольцевая камера 110 сгорания, наибольшей термической нагрузке.

Чтобы противостоять действующим там температурам, они могут охлаждаться с помощью охлаждающего средства.

Точно так же подложки деталей могут иметь ориентированную структуру, т.е. они являются монокристаллическими (структура SX) или имеют лишь продольно ориентированные зерна (структура DS).

В качестве материала для деталей, в частности для лопаток 120, 130 турбины, и для деталей камеры 110 сгорания используются, например, жаропрочные сплавы на основе железа, никеля или кобальта.

Такие жаропрочные сплавы известны, например, из ЕР 1204776 В1, ЕР 1306454, ЕР 1319729 А1, WO 99/67435 или WO 00/44949.

Направляющая лопатка 130 содержит (здесь не показанный) хвост направляющей лопатки, обращенный к внутреннему корпусу 138 турбины 108, и головку направляющей лопатки, противолежащую хвосту направляющей лопатки. Головка направляющей лопатки обращена к ротору 103 и установлена на крепежном кольце 140 статора 143.

На фиг.5 изображена в перспективе рабочая лопатка 120 или направляющая лопатка 130 лопаточной машины, простирающейся вдоль продольной оси 121.

Лопаточная машина может быть газовой турбиной самолета или электростанции для производства электроэнергии, паровой турбиной или компрессором.

Лопатка 120, 130 содержит вдоль продольной оси 121 последовательность из крепежной области 400, прилегающую к ней платформу 403 лопатки, а также рабочую сторону 406 лопатки и вершину 415 лопатки.

В качестве направляющей лопатки 130 лопатка 130 может иметь на своей вершине 415 дополнительную платформу (не показана).

В крепежной области 400 образован хвост 183 лопатки, служащий для закрепления рабочих лопаток 120, 130 на валу или на диске (не показаны).

Хвост 183 лопатки выполнен, например, в виде верхнего бойка молота. Возможны другие формы в виде елочного или ласточкина хвоста.

Лопатка 120, 130 содержит лишь одну среду, обтекающую рабочую сторону 406, переднюю кромку 409 и заднюю кромку 412.

У обычных лопаток 120, 130 во всех областях 400, 403, 406 лопатки 120, 130 используются, например, массивные металлические материалы, в частности жаропрочные сплавы.

Такие жаропрочные сплавы известны, например, из ЕР 1204776 В1, ЕР 1306454, ЕР 1319729 А1, WO 99/67435 или WO 00/44949.

При этом лопатка 120, 130 может быть изготовлена способом литья, а также посредством направленного затвердевания, способом ковки, способом фрезерования или посредством их комбинации.

В качестве деталей машин, подвергаемых во время эксплуатации большим механическим, термическим и/или химическим нагрузкам, используются материалы с монокристаллической структурой или структурами.

Изготовление таких монокристаллических изделий осуществляется, например, путем направленного затвердевания из расплава. При этом речь идет о способах литья, при которых жидкий металлический сплав затвердевает в монокристаллическую структуру, т.е. в монокристаллическое изделие, или затвердевает направленно.

При этом дендритные кристаллы ориентируются вдоль теплового потока и образуют или столбчатую кристаллическую зернистую структуру («столбчатая» означает, что зерна простираются по всей длине изделия и здесь в соответствии с обычным словоупотреблением называются направленно затвердевшими), или монокристаллическую структуру, т.е. все изделие состоит из одного единственного кристалла. В этом способе необходимо избегать перехода к равноосному (поликристаллическому) затвердеванию, поскольку вследствие ненаправленного роста неизбежно образуются поперечные и продольные границы зерен, лишающие направленно затвердевшие или монокристаллические изделия полезных свойств.

Если в общем случае речь идет о направленно затвердевших структурах, то под этим подразумеваются как монокристаллы, которые не имеют никаких границ зерен или в крайнем случае имеют границы зерен с малыми углами, так и столбчатые кристаллические структуры, которые, хотя они и имеют границы зерен, проходящие в продольном направлении, не имеют никаких поперечных границ зерен. В случае этих вторых кристаллических структур говорят о направленно затвердевших структурах (directionally solidified structures).

Такие способы известны из US PS 6024792 и ЕР 0892090 А1.

Точно так же лопатки 120, 130 могут иметь антикоррозийные или антиокислительные покрытия, например (MCrAlX; M - по меньшей мере элемент группы железа (Fe), кобальта (Co), никеля (Ni), Х - активный элемент и замещает иттрий (Y), и/или кремний, и/или по меньшей мере редкоземельный элемент, или гафний (Hf)). Такие сплавы известны из ЕР 0486489 В1, ЕР 0786017 В1, ЕР 0412397 В1 или ЕР 1306454 А1.

Плотность составляет предпочтительно 95% теоретической плотности.

На слое MCrAlX (в качестве промежуточного или наружного слоя) образуется защитная оксидная пленка из алюминия (TGO = thermal grown oxide layer).

Предпочтительно слой состоит из Co-30Ni-28Cr-8Al-0,6Y-0,7Si или Co-28Ni-24Cr-10Al-0,6Y. Наряду с этими защитными покрытиями на основе кобальта используются также предпочтительно защитные покрытия на основе никеля, как то: Ni-10Cr-12Al-0,6Y-3Re, или Ni-12Co-21Cr-11Al-0,4Y-2Re, или Ni-25Co-17Cr-10Al-0,4Y-1,5Re.

На MCrAlX может присутствовать еще теплоизоляционный слой, являющийся предпочтительно наружным и состоящим из ZrO2, Y2O3-ZrO2, т.е. он не является частично или полностью стабилизированным оксидами иттрия, и/или кальция, и/или магния.

Теплоизоляционный слой покрывает весь слой MCrAlX.

Благодаря соответствующим способам нанесения покрытия, как, например, электронно-лучевое испарение (EB-PVD), в теплоизоляционном слое формируются столбчатые зерна.

Возможны другие способы нанесения покрытия, например атмосферное плазменное напыление (APS), плазменное напыление низкого давления LPPS (Low Pressure Plasma Spray), вакуумное плазменное напыление VPS (Vacuum Plasma Spray) или химическое вакуумное осаждение CVD (Chemical Vapor Deposition). Теплоизоляционный слой может содержать пористые, микро- или макротрещиноватые зерна для лучшей стойкости к тепловому удару. Следовательно, теплоизоляционный слой предпочтительно является более пористым, чем слой MCrAlX.

Лопатка 120, 130 может быть выполнена полой или массивной. Если лопатка 120, 130 должна охлаждаться, она является полой, а при необходимости содержит еще отверстия 418 для охлаждения пленки (показаны пунктиром).

На фиг.6 изображена камера 110 сгорания газовой турбины 100. Камера 110 сгорания выполнена, например, в виде так называемой кольцевой камеры сгорания, в которой множество образующих пламя 156 горелок 107, установленных по окружности вокруг оси 102 вращения, заканчиваются в общем пространстве 154 камеры сгорания. Для этого камера 110 сгорания в своей совокупности выполнена в виде кольцевой структуры, позиционированной вокруг оси 102 вращения.

Для достижения сравнительно высокого коэффициента полезного действия камера 110 сгорания рассчитана на сравнительно высокую температуру рабочей среды М порядка около 1000-1600°С. Для обеспечения сравнительно длительного срока службы даже при этих неблагоприятных для материалов рабочих параметрах стенка 153 камеры сгорания снабжена со своей стороны, обращенной к рабочей среде М, внутренней облицовкой, образованной из теплозащитных элементов 155.

Кроме того, вследствие высоких температур внутри камеры 110 сгорания для теплозащитных элементов 155 или для фиксирующих их элементов предусмотрена система охлаждения. В этом случае теплозащитные элементы 155 являются, например, полыми и при необходимости содержат еще (непоказанные) отверстия для охлаждения, выходящие в пространство 154 камеры сгорания.

Каждый теплозащитный элемент 155 из сплава оснащен со стороны рабочей среды особенно жаропрочным защитным слоем (слоем MCrAlX и/или керамическим покрытием) и изготовлен из материала, стойкого к высоким температурам (из массивных керамических камней).

Эти защитные слои могут быть как у лопаток турбин, т.е. MCrAlX означает, например: М является по меньшей мере элементом группы железа (Fe), кобальта (Co), никеля (Ni), Х - активный элемент и замещает иттрий (Y), и/или кремний, и/или по меньшей мере редкоземельный элемент, или гафний (Hf)). Такие сплавы известны из ЕР 0486489 В1, ЕР 0786017 В1, ЕР 0412397 В1 или ЕР 1306454 А1.

На MCrAlX может присутствовать еще, например, керамический теплоизоляционный слой, состоящий из ZrO2, Y2O3-ZrO2, т.е. он не является частично или полностью стабилизированным оксидами иттрия, и/или кальция, и/или магния.

Благодаря соответствующим способам нанесения покрытия, как, например, электронно-лучевое испарение (EB-PVD), в теплоизоляционном слое формируются столбчатые зерна.

Возможны другие способы нанесения покрытия, например атмосферное плазменное напыление (APS), плазменное напыление низкого давления LPPS (Low Pressure Plasma Spray), вакуумное плазменное напыление VPS (Vacuum Plasma spray) или химическое вакуумное осаждение CVD (Chemical Vapor Deposition). Теплоизоляционный слой может содержать пористые, микро- или макротрещиноватые зерна для лучшей стойкости к тепловому удару.

Регенерация (Refurbishment) означает, что лопатки 120, 130 турбины, теплозащитные элементы 155 после их использования при необходимости должны быть освобождены от защитных слоев (например, путем пескоструйной обработки). После этого производится удаление коррозионного и/или окисного слоев или продуктов.

При необходимости ремонтируются еще также трещины в лопатке турбины 120, 130 или в теплозащитном элементе 155. После этого осуществляется повторное нанесение покрытия на лопатки 120, 130 турбины, на теплозащитные элементы 155 и новое использование лопаток 120, 130 турбины или теплозащитных элементов 155.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ, ЗАЩИТНОЕ ПОКРЫТИЕ И КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ | 2012 |

|

RU2591096C2 |

| СПЛАВ, ЗАЩИТНОЕ ПОКРЫТИЕ И КОНСТРУКЦИОННАЯ ДЕТАЛЬ | 2011 |

|

RU2562656C2 |

| СПЛАВ, ЗАЩИТНОЕ ПОКРЫТИЕ И КОНСТРУКЦИОННАЯ ДЕТАЛЬ | 2012 |

|

RU2574559C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЛОПАТКИ ТУРБИНЫ, СНАБЖЕННОЙ ПО МЕНЬШЕЙ МЕРЕ ОДНОЙ ПЛАТФОРМОЙ | 2011 |

|

RU2527509C2 |

| МАТРИЦА И СЛОИСТАЯ СИСТЕМА С НЕСТЕХИОМЕТРИЧЕСКИМИ ЧАСТИЦАМИ | 2007 |

|

RU2412277C2 |

| СЛОИСТАЯ СИСТЕМА ПОКРЫТИЯ СО СЛОЕМ MCRALX И СЛОЕМ, БОГАТЫМ ПО ХРОМУ, И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2009 |

|

RU2542870C2 |

| НАНО- И МИКРОСТРУКТУРНОЕ КЕРАМИЧЕСКОЕ ТЕРМОБАРЬЕРНОЕ ПОКРЫТИЕ | 2010 |

|

RU2518850C2 |

| МАТЕРИАЛ И СИСТЕМА СЛОЕВ | 2006 |

|

RU2395624C2 |

| СИСТЕМА СЛОЕВ С ДВОЙНЫМ МЕТАЛЛИЧЕСКИМ MCrAlY-ПОКРЫТИЕМ | 2011 |

|

RU2597459C2 |

| МЕТАЛЛИЧЕСКОЕ СВЯЗУЮЩЕЕ ПОКРЫТИЕ С ВЫСОКОЙ ГАММА/ГАММА' ТЕМПЕРАТУРОЙ ПЕРЕХОДА И КОМПОНЕНТ | 2010 |

|

RU2521925C2 |

Изобретение относится к способу атмосферного плазменного напыления и может быть использовано для нанесения покрытия на различные детали машин, например на турбины. Из распылительного сопла для атмосферного плазменного напыления в направлении вытекания выходит материал покрытия. Сопло (4) на одном аксиальном конце содержит насадку (19), из которой в направлении (25) вытекания может выходить защитный газ (28). Насадка (19) имеет на своей торцевой поверхности (31) несколько выходных отверстий (13) или несколько щелей (14) для защитного газа (28). Распылительное сопло имеет твердую наружную и/или внутреннюю оболочку. Насадка (19) не состоит из пористого материала. В способе нанесения покрытия на деталь используется распылительное сопло. С помощью плазменного распылительного сопла, обеспечивающего плазменное распыление с защитным газом, легкоокисляемые металлические покрытия можно наносить также в атмосфере. Техническим результатом изобретения является обеспечение возможности получения существенно большей шероховатости и лучшей морфологии слоя покрытия в труднодоступных местах, а также упрощение монтажа и демонтажа. 5 н. и 10 з.п. ф-лы, 7 ил.

1. Распылительное сопло (1) для атмосферного плазменного напыления, из которого (1) в направлении (25) вытекания выходит материал покрытия, причем сопло (4) на одном аксиальном конце содержит насадку (19), из которой (19) в направлении (25) вытекания может выходить защитный газ (28), причем насадка (19) имеет на своей торцевой поверхности (31) несколько выходных отверстий (13, 13', 13") для защитного газа (28) или насадка (19) имеет на своей торцевой поверхности (31) несколько щелей (14', 14", 14"') для защитного газа (28), причем распылительное сопло имеет твердую наружную и/или внутреннюю оболочку и насадка (19) не состоит из пористого материала.

2. Распылительное сопло по п.1, в котором насадка (19) для сопла (4) может варьироваться.

3. Распылительное сопло по п.1 или 2, в котором в сопле (4) или в насадке (19), в частности перед насадкой (19), осуществляется подача (7) порошка.

4. Распылительное сопло по п.1, в котором часть защитного газа (28) через внутреннее отверстие (10) может перетекать во внутренний канал (22) насадки (19).

5. Распылительное сопло по п.1, в котором отверстия (13, 13', …) или щели (14', 14", …) для защитного газа (28) выполнены в виде сопла.

6. Распылительное сопло по п.1, в котором отверстия (13, 13', …) или щели (14) на торцевой поверхности (31) в радиальном направлении по окружности распределены равномерно.

7. Способ нанесения покрытия на деталь (120, 130, 155), в котором используется распылительное сопло (1) по любому из пп.1-6.

8. Способ по п.7, в котором защитный газ (28) при атмосферном напылении вытекает из отверстий (13, 13', 13") или щелей (14', 14", …), образуя вокруг вытекающего материала покрытия газообразную защитную оболочку.

9. Способ по п.7, в котором используется сначала сопло (4) без насадки (19), а затем сопло (4) с насадкой (19).

10. Способ по любому из пп.7-9, в котором распыляется металлический порошок.

11. Способ нанесения покрытия на деталь (120, 130, 155), в котором сначала производится высокоскоростное газопламенное напыление (HVOF), а затем плазменное нанесение покрытия, в частности, посредством атмосферного плазменного напыления (APS), особенно посредством распылительного сопла (1) для атмосферного плазменного напыления, из которого (1) в направлении (25) вытекания выходит материал покрытия, причем сопло (4) на аксиальном конце содержит насадку (19), из которой (19) в направлении (25) вытекания может вытекать защитный газ (28), или посредством способа по п.7 или 9, причем оно осуществляется в том же направлении нанесения покрытия.

12. Способ по п.11, в котором распыляется металлический порошок.

13. Устройство для нанесения покрытия на деталь (120, 130, 155), содержащее зажим для детали (120, 130, 155), робот, который может перемещать распылительное сопло (1) по любому из пп.1-6.

14. Устройство по п.13, которое может принимать сопло для высокоскоростного газопламенного напыления (HVOF) и сопло для атмосферного напыления, в частности распылительное сопло (1) по любому из пп.1-6.

15. Деталь (120, 130), в частности, изготовленная способом по любому из пп.7-12, содержащая слой, полученный при высокоскоростном газопламенном напылении (HVOF), а на нем слой, полученный плазменным нанесением покрытия.

| 1972 |

|

SU413197A1 | |

| US 5738281 A, 14.04.1998 | |||

| US 20068180080 A1, 17.08.2006 | |||

| УСТРОЙСТВО ДЛЯ СЦЕПЛЕНИЯ И ТОРМОЖЕНИЯ, РАСПОЛОЖЕННОЕ НА ОДНОМ КОНЦЕ ВЕДУЩЕГО ВАЛА | 1995 |

|

RU2128300C1 |

| Способ стабилизации или очистки хлороформа | 1929 |

|

SU20080A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА СПЛАВЫ | 2001 |

|

RU2213802C2 |

| 2002 |

|

RU2212473C1 | |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО ГОРЕНИЯ | 1928 |

|

SU10686A1 |

Авторы

Даты

2014-06-10—Публикация

2010-07-13—Подача