Область техники, к которой относится изобретение

Изобретение относится к тормозной муфте, которая применяется для передачи усилия, приводящего во вращение вал, и для передачи усилия, удерживающего вал от вращения.

Уровень техники

Известные тормозные муфты соединяются с валом для управления передачей мощности. Эти тормозные муфты применяются в станках по изготовлению консервных банок, в приводах прессов и ножниц, а также в других машинах. Известные тормозные муфты описаны в документах US 5046593, US 5257684, US 5577581, US 6637568.

Когда машины имеют разные рабочие характеристики, усилия, которые может передавать тормозная муфта, должны соответствовать рабочим характеристикам машины, в которой применяется тормозная муфта. Так, для одной машины может потребоваться передача относительно больших усилий для вращения вала и удержания его от вращения, а для другой машины может потребоваться передача меньших усилий для вращения вала и удержания его от вращения.

Было установлено, что при полном износе фрикционного материала в известной тормозной муфте тормоз не обеспечивает остановку пресса, что может привести к серьезной травме оператора. В отличие от этого, тормозная муфта согласно изобретению обеспечивает работу в тормозном режиме даже в случае полного износа фрикционного материала.

В отличие от известных тормозных муфт тормозная муфта согласно изобретению обладает дополнительными особенностями, обеспечивающими безопасность, что будет описано ниже.

Раскрытие изобретения

Изобретение относится к усовершенствованной тормозной муфте, которая может быть легко настроена под усилия и моменты, требуемые для различных машин. Тормозная муфта может содержать основной элемент с центральным отверстием, в которое входит вал. Поверхность муфты может быть выполнена с возможностью перемещения относительно основного элемента. Поверхность тормоза может быть выполнена с возможностью перемещения относительно основного элемента. Поршень может быть выполнен с возможностью перемещения в первом направлении относительно основного элемента для прижатия первой поверхности трения к поверхности муфты для обеспечения передачи усилия от поверхности муфты. Поршень может быть выполнен с возможностью перемещения во втором направлении для прижатия второй поверхности трения к поверхности тормоза.

Группа пружин может выталкивать поршень либо в первом, либо во втором направлении относительно основного элемента. Группа разнесенных в пространстве держателей пружин имеет выступающие участки, на которых телескопически установлены пружины. Передающие усилие элементы расположены между соседними держателями пружин.

Изобретение поясняется чертежами.

Краткое описание чертежей

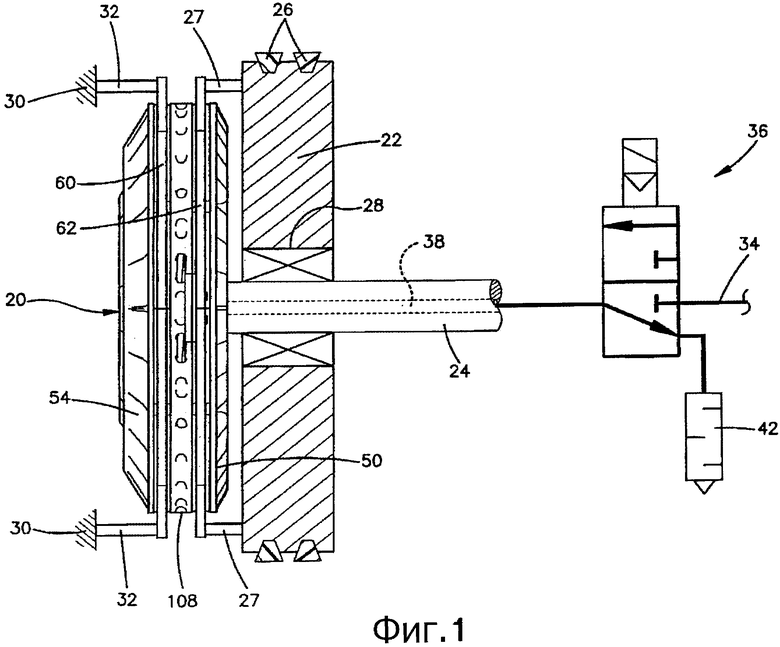

На фиг.1 схематично показана тормозная муфта согласно изобретению для передачи усилия, приводящего во вращение вал, и для передачи усилия, предотвращающего вращение вала;

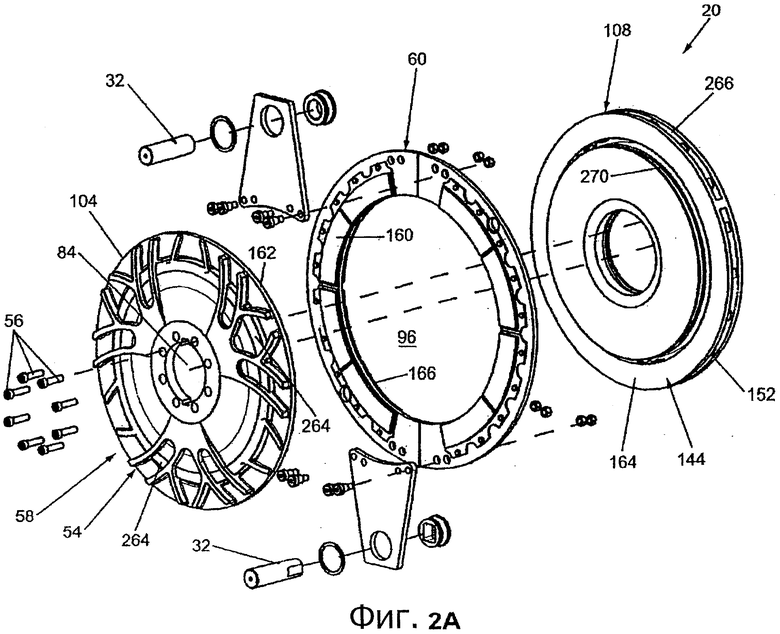

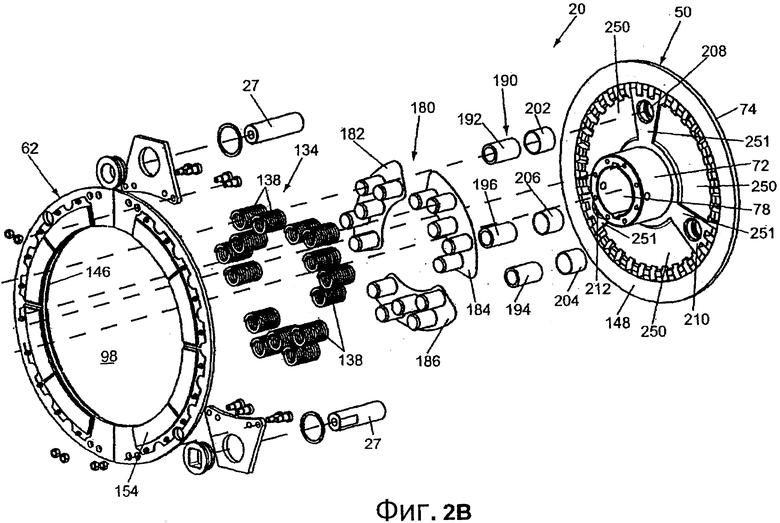

на фиг.2А и 2В - тормозная муфта, показанная на фиг.1, вид с пространственным разделением деталей;

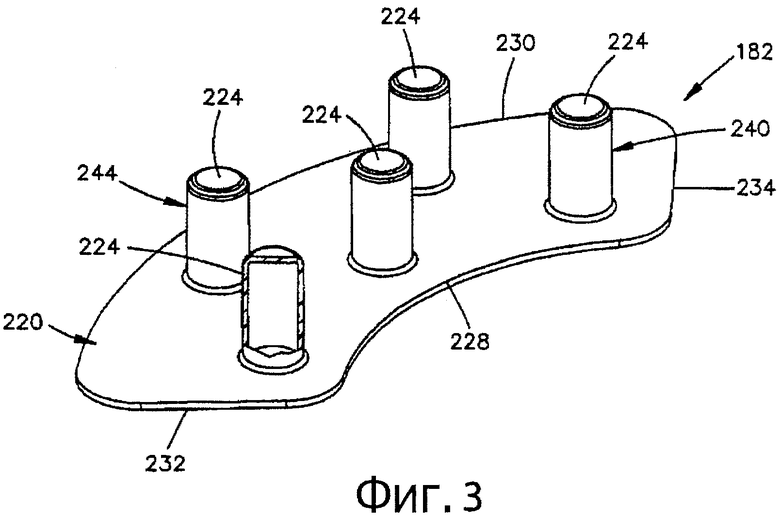

на фиг.3 - держатель пружины в тормозной муфте, показанной на фиг.1 и 2, увеличенный местный вид;

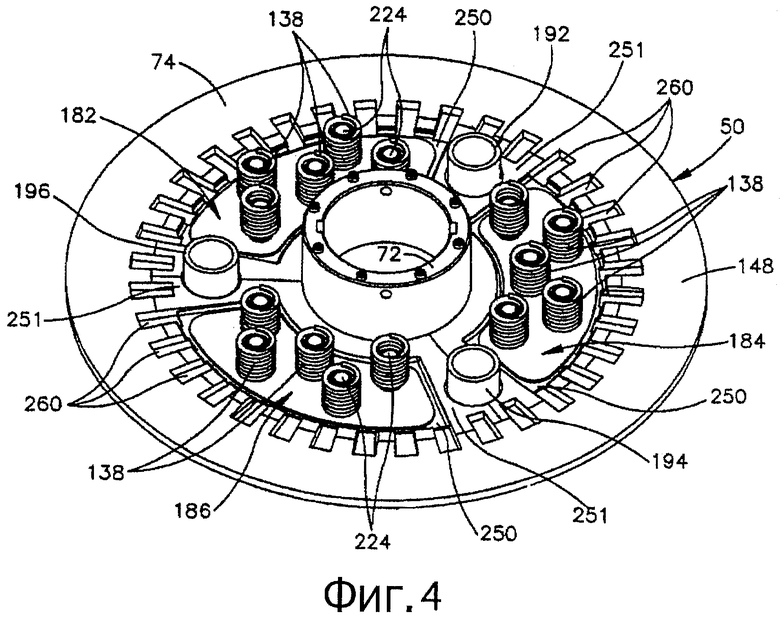

на фиг.4 - пружины, установленные на выступах держателя, показанного на фиг.3, и размещение передающих усилие элементов между соседними держателями пружин, вид в перспективе;

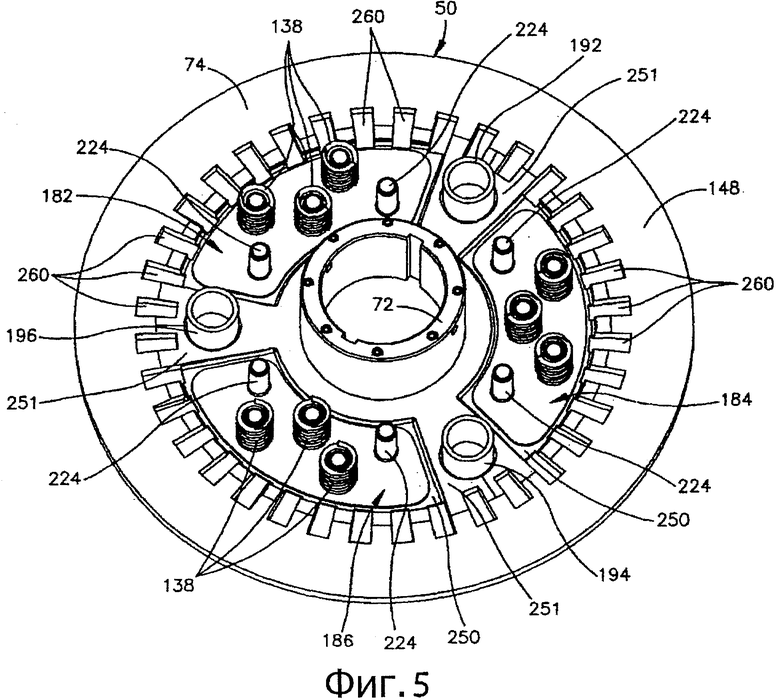

на фиг.5 - вариант размещения пружин, согласно которому они расположены только на некоторых выступах держателей, а остальные выступы остаются не занятыми пружинами, вид, аналогичный виду на фиг.4;

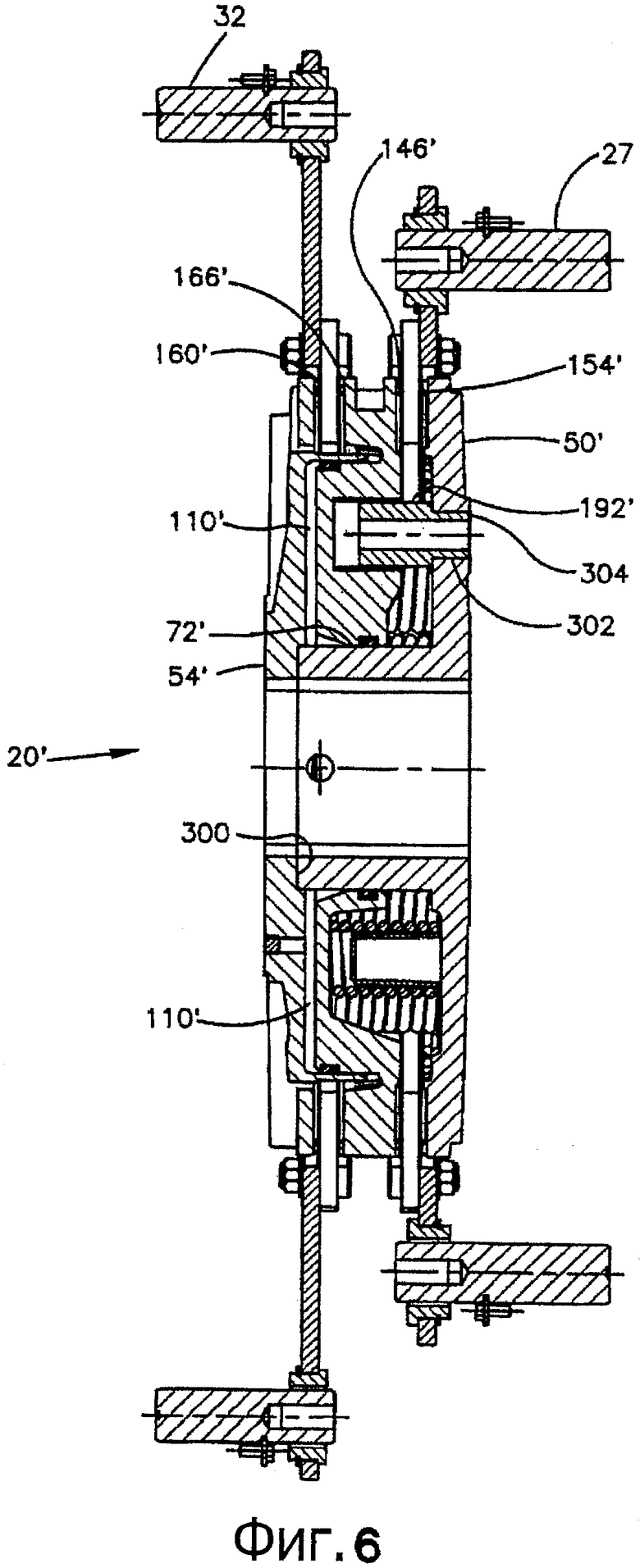

на фиг.6 - муфта в соответствии с альтернативным вариантом осуществления изобретения, имеющая меньшее время срабатывания и меньший тормозной угол, вид в разрезе;

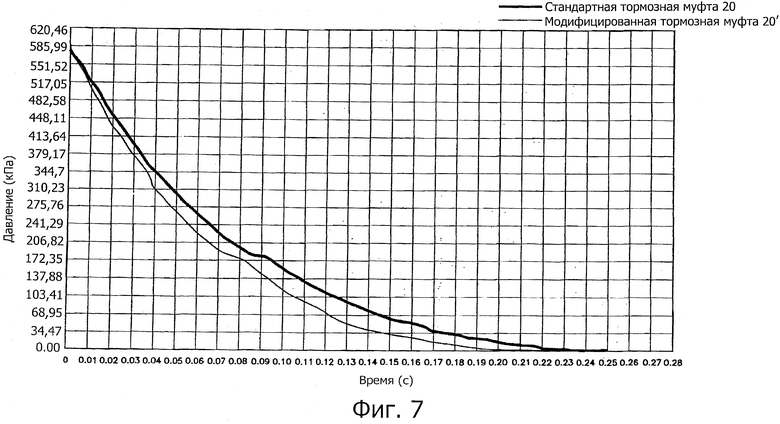

на фиг.7 - график зависимости давления от времени для тормозной муфты стандартного объема и тормозной муфты уменьшенного объема;

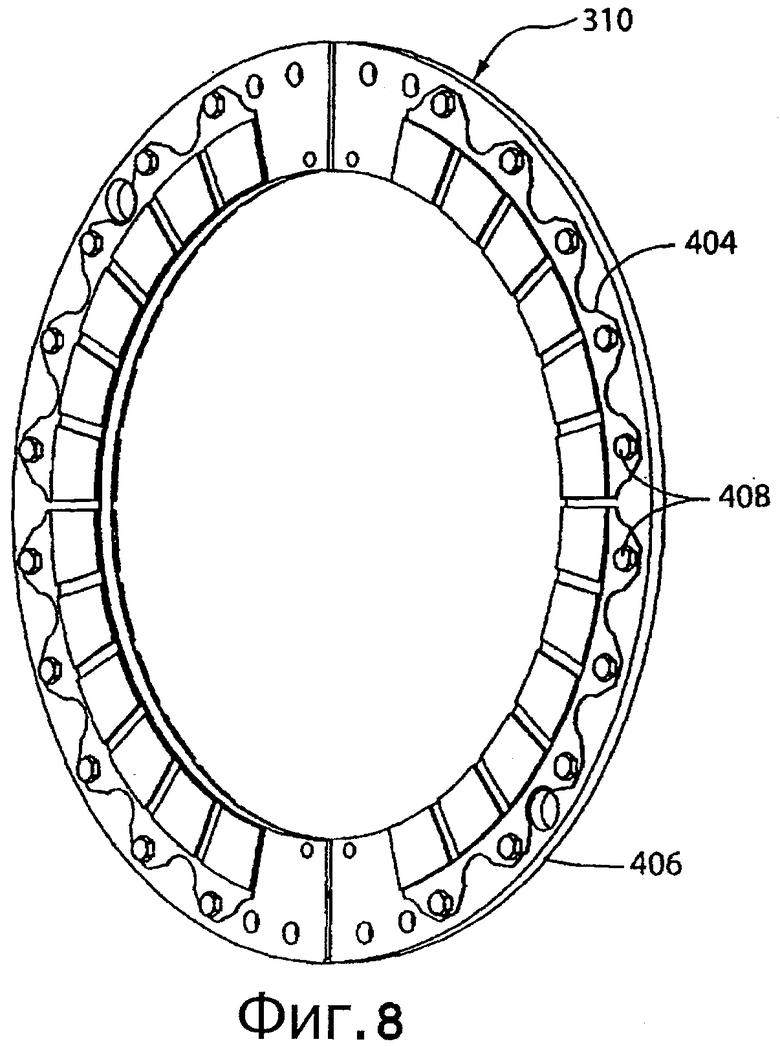

на фиг.8 - диск, который может применяться в качестве диска сцепления или в качестве тормозного диска согласно одному из вариантов осуществления изобретения, вид в перспективе;

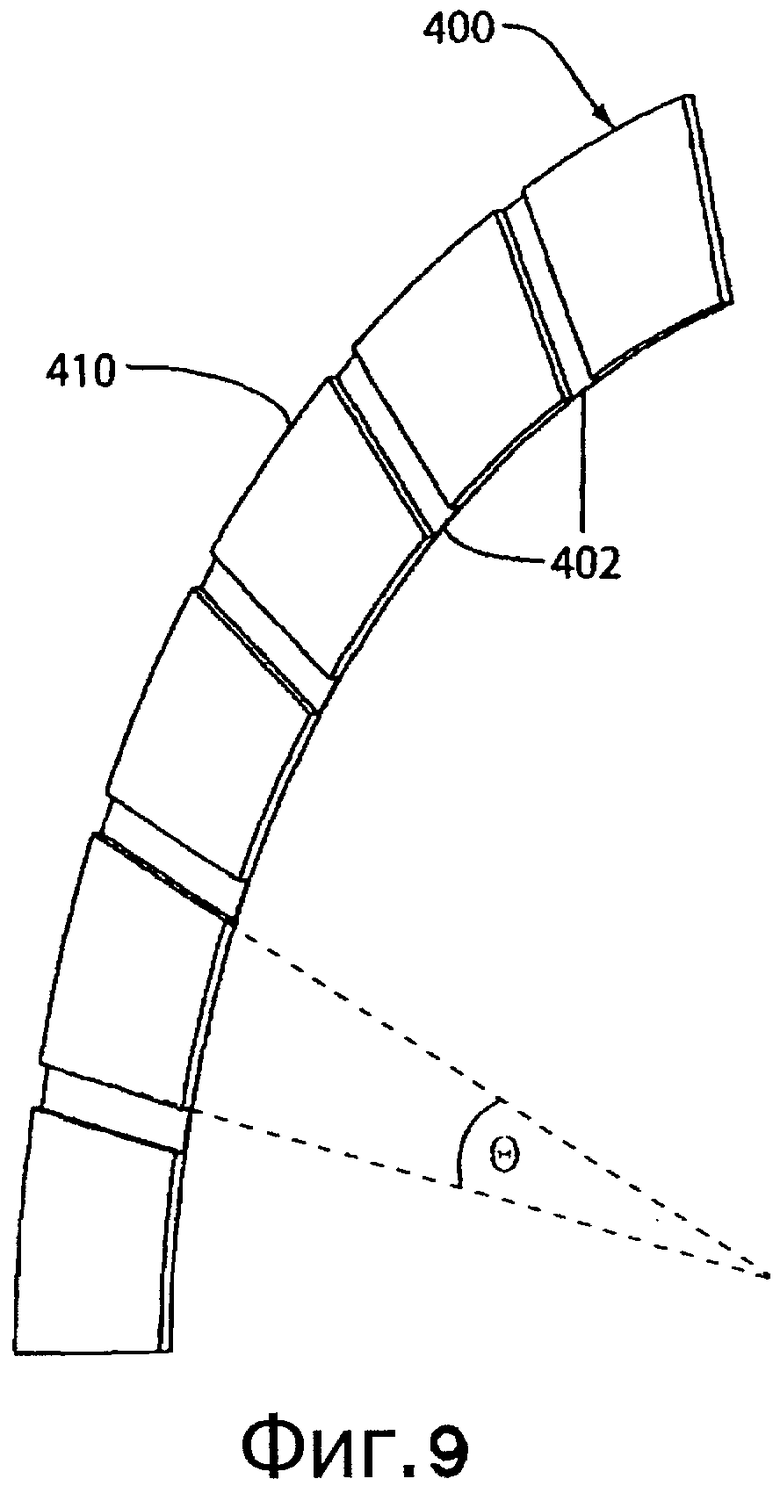

на фиг.9 - сегмент фрикционного материала, вид в перспективе.

Осуществление изобретения

Тормозная муфта 20, показанная на фиг.1, 2А и 2В, выполнена с возможностью работы во включенном и в отключенном состояниях. Когда тормозная муфта 20 находится во включенном состоянии, она обеспечивает передачу момента от ведущего элемента 22 (фиг.1) к ведомому элементу 24. Когда тормозная муфта 20 находится в отключенном состоянии, она предотвращает вращение ведомого элемента 24.

Показанный на фиг.1 ведущий элемент 22 представляет собой маховик, приводимый в движение ремнями 26, которые проходят по периферии маховика. Ведущий элемент 22 соединен с тормозной муфтой 20 при помощи соединительных элементов 27. Показанный ведомый элемент 24 представляет собой металлический вал, установленный с возможностью вращения вокруг своей центральной продольной оси под действием момента, передаваемого на него от маховика 22 через тормозную муфту 20.

Вал 24 и маховик 22 могут быть установлены на подшипниках 28 (фиг.1) с возможностью относительного вращения аналогично тому, как это описано в документе US 5577581. Однако маховик 22 и вал 24 могут быть установлены и другим образом. Следует понимать, что маховик 22 и вал 24 являются характерными примерами любых известных ведущего и ведомого элементов.

Когда тормозная муфта находится в отключенном состоянии, она передает момент от неподвижного элемента или станины 30, чтобы предотвращать вращение вала 24. Неподвижная станина 30 может представлять собой любую неподвижную конструкцию. Неподвижная станина 30 соединена с тормозной муфтой 20 при помощи соединительных элементов 32. При отключении тормозной муфты 20 обеспечивается соединение неподвижной станины 30 и вала 24, благодаря чему предотвращается его вращение.

Тормозная муфта 20 переводится во включенное состояние под действием давления текучей среды, т.е. воздуха. Давление текучей среды передается от источника по трубопроводу 34 через электромагнитный клапан 36 к центральному каналу 38 в валу 24. Тормозная муфта 20 сообщена по текучей среде с центральным каналом 38 вала 24.

Когда клапан 36 находится в выключенном состоянии, схематически показанном на фиг.1, канал 38 вала 24 и тормозная муфта 20 сообщены с атмосферой через глушитель 42. В этот момент отключенная тормозная муфта 20 соединяет вал 24 с неподвижной станиной 30, предотвращая его вращение.

При включении клапана 36 подающий трубопровод 34 сообщается по текучей среде с каналом 38. Давление текучей среды, передаваемой через вал 24 к тормозной муфте 20, переводит тормозную муфту во включенное состояние. Когда тормозная муфта 20 находится во включенном состоянии, момент от маховика 22 через тормозную муфту 20 передается к валу 24, приводя его во вращение. Предполагается, что вал 24 может соединяться с различным оборудованием. Например, тормозная муфта 20 может применяться для передачи мощности к станку для изготовления жестяных банок.

Хотя тормозная муфта 20 может быть связана со станком для изготовления жестяных банок, она может использоваться и для других известных станков, в которых требуется разгон и замедление элементов станка и относительно высокая частота выключения и включения. Агрегаты, с которыми связана тормозная муфта 20, могут, например, представлять собой приводы прессов и/или ножниц. Например, тормозная муфта 20 может быть связана со станками для штамповки металла, станками для обработки проволоки, резьбонарезными станками, станками резки фанеры, аппаратами сортировки бутылок, станками обработки бумаги или текстильными станками. Разумеется, тормозная муфта 20 при необходимости может быть связана с другими типами известных станков.

Общая конструкция тормозной муфты 20 является такой же, как и конструкция тормозной муфты, описанной в документе US 6637568. В связи с этим документ US 6637568 полностью включен в данное описание в качестве ссылки.

Тормозная муфта 20 (фиг.2) содержит ступицу или основание 50 (фиг.1 и 2В) и цилиндр или крышку 54 (см. фиг.1 и 2А). Крышка 54 и основание 50 соединены болтами 56 (фиг.2А), образуя корпус 58. Кроме того, тормозная муфта 20 содержит тормозной диск 60 (фиг.2А) и диск 62 сцепления (фиг.2В). Тормозной диск 60 соединен с корпусом 58. Тормозной диск 60 может свободно вращаться относительно корпуса 58 при нахождении тормозной муфты 20 во включенном состоянии. Диск 62 сцепления (фиг.2В) также соединен с корпусом 58. Диск 62 сцепления может свободно вращаться относительно корпуса 58 при нахождении тормозной муфты 20 в выключенном состоянии.

Кроме того, тормозной диск 60 и диск 62 сцепления выполнены с возможностью осевого перемещения в ограниченных пределах относительно корпуса 58. Тормозной диск 60 и диск 62 сцепления имеют по существу кольцевую форму. Корпус 58 проходит через круглые отверстия в центральных участках тормозного диска 60 и диска 62 сцепления. Независимо от ориентации тормозной муфты 20 тормозной диск 60 соединен с неподвижной станиной 30 при помощи соединительных элементов 32, а диск 62 сцепления соединен с ведущим элементом или маховиком 22 при помощи соединительных элементов 27. Корпус 58 тормозной муфты 20 неподвижно соединен с валом 24 или другим ведомым элементом.

Когда тормозная муфта 20 находится во включенном состоянии, диск 62 сцепления удерживается от вращения относительно корпуса 58. В это время диск 62 сцепления обеспечивает передачу усилия от маховика 22 к корпусу 58. Это усилие приводит во вращение корпус и вал 24 относительно центральной продольной оси вала. В это время корпус 58 может свободно вращаться относительно тормозного диска 60.

Когда тормозная муфта 20 находится в отключенном состоянии, корпус 58 удерживается от вращения относительно тормозного диска 60. Это позволяет передавать усилия от неподвижной станины 30 через тормозной диск 60 к корпусу 58 и удерживать корпус и вал 24 от вращения. В это время маховик 22 (фиг.1) и диск 62 сцепления (фиг.2В) могут совместно свободно вращаться относительно корпуса 58 и вала 24.

Металлический корпус 58 тормозной муфты 20 содержит металлическую ступицу или основание 50. Основание 50 отливается в виде единой металлической детали и имеет по существу цилиндрический центральный участок 72 (фиг.2В). С центральным участком 72 выполнен за одно целое по существу кольцевой фланцевый участок 74, который расположен в радиальном направлении снаружи от центрального участка. Через центральный участок 72 основания 50 проходит центральное цилиндрическое отверстие или центральный канал 78.

Корпус 58 содержит также металлическую крышку 54 (фиг.2А), которая жестко соединена основанием 50 (фиг.2 В) при помощи болтов 56. Крышка 54 имеет круглое отверстие 84, которое расположено соосно с центральным отверстием 78 основания 50 и является его продолжением.

Кольцевой тормозной диск 60 (фиг.2А) и кольцевой диск 62 сцепления (фиг.2В) расположены соосно с основанием 50 и крышкой 54. Тормозной диск 60 имеет центральное круглое отверстие 96, которое расположено соосно с центральным круглым отверстием 78 основания 50. Аналогичным образом диск 62 сцепления имеет центральное отверстие 98, которое расположено соосно с центральным отверстием 78 основания 50. Центральные отверстия 96 и 98 тормозного диска 60 и диска 62 сцепления имеют одинаковый размер, и их диаметр меньше диаметра фланцевого участка 74 основания 50 и кругового обода 104 крышки 54. В результате тормозной диск 60 и диск 62 сцепления соединены с корпусом 58 таким образом, что они удерживаются между фланцевым участком 74 основания 50 и ободом 104 крышки 54.

Между основанием 50 и крышкой 54 расположен кольцевой поршень 108 (фиг.2А). Поршень 108 взаимодействует с основанием 50 и крышкой 54, образуя кольцевую камеру 110 переменного объема для текучей среды и кольцевую пружинную камеру переменного объема. Кольцевая камера 110 переменного объема для текучей среды сообщена по текучей среде с центральным отверстием 78 основания 50, а также с валом 24 через канал, который проходит через центральный участок 72 основания 50. Пружинная камера переменного объема постоянно сообщена по текучей среде с атмосферой через отверстия, образованные в основании 50.

Поршень 108 постоянно выталкивается в сторону крышки 54 группой 134 пружин 138 (фиг.2В). Группа 134 пружин 138 расположена в виде кольцевого массива, соосного с центральным цилиндрическим участком 72 основания 50. Левые (в соответствии с фиг.2В) концы спиральных витых пружин 138 расположены в пружинной камере поршня 108 и находятся в зацеплении с этим поршнем.

При работе тормозной муфты 20 текучая среда, т.е. воздух, под давлением проходит через клапан 36 (фиг.1) в канал 38 вала 24. Давление текучей среды передается через отверстие во внешней стороне цилиндрической поверхности вала 24 и через канал в основании 50. Давление текучей среды передается в кольцевую камеру 110 переменного объема для текучей среды, образованную между поршнем 108 и крышкой 54.

Давление текучей среды в указанной камере 110 создает силу, действующую на поршень 108, сжимая группу 134 пружин 138. При этом кольцевой фланцевый участок 144 поршня 108 плотно прижимает кольцевую фрикционную поверхность 146 диска 62 сцепления к кольцевой фрикционной поверхности 148 на фланцевом участке 74 основания 50. В то же время кольцевая фрикционная поверхность 152 фланцевого участка 144 поршня 108 прижимается ко второй фрикционной поверхности 154 диска 62 сцепления.

В результате возникает усилие, представляющее собой крутящий момент, передаваемый от маховика 22 (см. фиг.1) через диск 62 сцепления (см. фиг.2) на основание 50, обеспечивая соединение основания 50 с валом 24. Момент, передаваемый от маховика 22 через диск 62 сцепления и основание 50 на вал 24, приводит вал во вращение.

Для отключения тормозной муфты 20 камера 110 переменного объема для текучей среды между поршнем 108 и крышкой 54 соединяется с атмосферой через канал в основании, канал 38 вала 24 (фиг.1) и клапан 36. В результате группа 134 (фиг.2) пружин 138 прижимает кольцевой фланцевый участок 144 поршня 108 к кольцевому тормозному диску 60. Кольцевая фрикционная поверхность 160 тормозного диска 60 прижимается к кольцевой фрикционной поверхности 162 на ободе 104 крышки 58. В то же время кольцевая фрикционная поверхность 164 на фланцевом участке 144 поршня 108 прижимается к фрикционной поверхности 166 тормозного диска 60. В результате происходит передача усилия между неподвижной станиной 30 (см. фиг.1) и валом 24 через тормозной диск 60 и основание 50. Передаваемое через тормозной диск 60 усилие обеспечивает удержание вала 24 от вращения.

Общая конструкция и принцип работы тормозной муфты 20 аналогичны конструкции и принципу работы тормозных муфт, описанных в документах US 5046593, US 5257684, US 5577581 и US 6637568. Вышеупомянутый документ US 6637568 включен в настоящее описание в качестве ссылки.

В соответствии с настоящим изобретением между основанием 50 и поршнем 108 расположена в виде кругового массива группа 180 одинаковых держателей 182, 184 и 186 (фиг.2В), на которых размещена группа 134 спиральных витых пружин 138.

Между основанием 50 и поршнем 108 расположена группа 190 (фиг.2В) передающих усилие элементов 192, 194 и 196. Полые цилиндрические передающие усилие элементы 192-196 установлены с возможностью скольжения в полых цилиндрических втулках 202, 204 и 206, которые неподвижно закреплены в цилиндрических отверстиях (не показанных на фигурах) в поршне 108. Правые (в соответствии с фиг.2) концевые участки передающих усилие элементов 192, 194 и 196 закреплены в цилиндрических отверстиях основания 50. Противоположные или левые (в соответствии с фиг.2) концы передающих усилие элементов 192, 194 и 196 установлены с возможностью скольжения во втулках 202, 204 и 206.

Передающие усилие элементы 192-196 соединяют основание 50 с поршнем 108. Когда тормозная муфта 20 находится во включенном состоянии, усилие (крутящий момент) от маховика 22 передается к диску 62 сцепления, а от диска 62 сцепления на поршень 108 и основание 50. Усилие между основанием 50 и поршнем 108 передается при помощи передающих усилие элементов 192-196. В результате обеспечивается совместное вращение основания 50 и поршня 108.

Передающие усилие элементы 192, 194 и 196 (фиг.2В) расположены между соседними держателями 182-186 пружин на некотором расстоянии от них. Так, передающий усилие элемент 192 расположен между держателями 182 и 184. Аналогичным образом, передающий усилие элемент 194 расположен между держателями 184 и 186, а передающий усилие элемент 196 проходит между держателями 186 и 182. Передающие усилие элементы 192-196 выполнены с возможностью скольжения относительно втулок 202-206 и поршня 108 для компенсации осевого перемещения поршня относительно основания 50.

Держатель 182 пружин (фиг.3) выполнен в виде единой детали, отлитой под давлением из полимерного материала. Держатель 182 пружин содержит основание 220 и группу одинаковых полых выступов 224. При необходимости выступы 224 могут быть выполнены сплошными.

Основание 220 держателя 182 пружин выполнено в виде плоской пластины и имеет дугообразную внутреннюю в радиальном направлении кромку 228 и дугообразную наружную в радиальном направлении кромку 230. Боковые кромки 232 и 234 проходят в радиальном направлении между дугообразными внутренней и внешней кромками 228 и 230. Боковые кромки 232 и 234 расположены вдоль радиальных осей, которые проходят через центр кривизны внутренней и внешней в радиальном направлении кромок 228 и 230. Держатели 184 и 186 пружин имеют такую же конструкцию, что и держатель 182.

Выступы 224 включают в себя внутреннюю в радиальном направлении группу 240 выступов, которые расположены в виде дугового массива, и внешнюю в радиальном направлении группу 244 выступов, которые также расположены в виде дугового массива. Внешние и внутренние в радиальном направлении группы 240 и 244 выступов расположены в виде дугообразных массивов, центры кривизны которых расположены на центральной продольной оси тормозной муфты 20. Внутренние и внешние в радиальном направлении кромки 228 и 230 имеют общий центр кривизны, который совпадает с центром кривизны дугообразных групп 240 и 244 выступов.

Хотя на фигурах показано, что внутренняя в радиальном направлении группа 240 выступов имеет большее число выступов, чем внешняя в радиальном направлении группа 244 выступов, предполагается, что во внешней в радиальном направлении группе 244 выступов может быть больше выступов, чем во внутренней в радиальном направлении группе 240 выступов. Выступы 244 имеют параллельные центральные оси, которые проходят перпендикулярно основанию 220.

Держатели 182, 184 и 186 пружин расположены в углублениях 250 (фиг.4), образованных между проходящими в радиальном направлении ребрами 251 (фиг.2В) основания 50. Каждое углубление 250 имеет дуговую конфигурацию, которая имеет несколько большие размеры, чем подобная ей конфигурация основания 220 держателя 182 пружин (фиг.3). После установки одинаковых держателей 182, 184 и 186 пружин в одинаковые углубления 250 основания 50, как показано на фиг.4, на выступы 224 телескопически устанавливаются витые пружины 138.

Нижние (в соответствии с фиг.4) концы пружин 138 входят в контакт с основанием 220 одного из держателей 182, 184 или 186. Верхние концы пружин 138 проходят выше верхних (в соответствии с фиг.4) концов выступов 224. Пружины 138 расположены соосно с выступами 224 при установке пружин на выступы, как показано на фиг.4.

Выступы 224 удерживают пружины 138 в положении, в котором они проходят перпендикулярно плоской поверхности донной стороны углублений 250 основания 50 и перпендикулярно поршню 108. Пружины 138 размещаются относительно основания 50 и поршня 108 при помощи держателей 182, 184 и 186. Поршень 108 имеет углубления, конфигурация которых аналогична конфигурации углублений 250 в основании 50, предназначенные для приема концов пружин 138, которые расположены на некотором расстоянии от основания 220. Концы выступов 224 не входят в контакт с поршнем 108.

Держатели 182, 184 и 186 пружин входят в углубления 250, сформированные в основании 50. Пружины 138 на выступах 224 внутренней в радиальном направлении группы 240 выступов держателей 182, 184 и 186 расположены в форме кругового массива, центр которого расположен на центральной продольной оси тормозной муфты 20. Аналогичным образом, пружины 138, расположенные на выступах 224 внешней в радиальном направлении группы 244 выступов держателей 182, 184 и 186, образуют круговой массив, центр которого расположен на центральной продольной оси тормозной муфты 20. Передающие усилие элементы 192-196 расположены в виде кругового массива, радиус кривизны которого больше, чем радиус кривизны внутренней в радиальном направлении группы 240 держателей пружин.

Пружины 138 могут телескопически устанавливаться на выступы 224 до того, как держатели 182, 184 и 186 будут размещены в углублениях 250 ступицы или основного элемента 50, либо после этого. Таким образом, пружины 138 могут устанавливаться на выступы 224 держателей 182, 184 и 186 пружин в момент, когда держатели пружин располагаются на некотором расстоянии от основания 50. Держатели 182, 184 и 186 пружин с пружинами на выступах 224 затем могут помещаться в углубления 250 основания 50.

При сборке тормозной муфты 20 для использования ее с ведомым элементом 24, связанным с конкретным станком, имеющим конкретные требования к передаваемым усилиям или моментам, жесткость пружин 138 может подбираться в соответствии с требованиями к усилиям или моментам, которые необходимо передавать при включении муфты. Так, при необходимости передачи тормозной муфтой 20 относительно больших усилий или моментов могут использоваться пружины 138, витки которых выполнены из относительно толстой проволоки. Аналогичным образом, при необходимости передачи тормозной муфтой 20 относительно малых усилий или моментов могут использоваться пружины 138, витки которых выполнены из относительно тонкой проволоки. Независимо от размеров проволоки, из которой формируются пружины 138, спиральные витые пружины формируются таким образом, чтобы у них имелось центральное отверстие, обеспечивающее их телескопическую установку на выступы 224. В результате параметры упругости пружин 138 и усилие, передаваемое тормозной муфтой 20, могут регулироваться для обеспечения возможности применения тормозной муфты для ведущих валов 24 станков с различными требованиями по усилиям и моментам.

Вместо изготовления пружин 138 с различными параметрами упругости, обеспечивающими передачу требуемых усилий или моментов при нахождении тормозной муфты 20 во включенном состоянии, возможно варьирование числа пружин. На фиг.4 с каждым выступом 224 связана пружина 138. Однако за счет установки пружин не на все выступы возможно снижение передаваемых тормозной муфтой 20 усилий или моментов. Так, пружины могут не устанавливаться на два выступа 224 каждого из держателей 182-186, как показано на фиг.5. Безусловно, при необходимости возможно исключение большего или меньшего числа пружин. За счет снижения числа пружин на каждом из держателей 182-186 может снижаться величина максимального усилия или момента, которые могут передаваться включенной тормозной муфтой 20 без изменения конструкции отдельных пружин 138.

Для обеспечения охлаждения тормозной муфты 20 в основании 50 образованы отверстия 260 (фиг.4). Отверстия 260 обеспечивают прохождение потока воздуха через основание 50 в центральное отверстие 98 (см. фиг.2) диска 62 сцепления. Аналогичным образом в крышке 54 образованы пазы или отверстия 264 (фиг.2). Отверстия 264 в крышке 54 обеспечивают попадание потока воздуха через крышку в отверстие 96 тормозного диска 60. Отверстие 96 тормозного диска 60 и отверстие 98 диска 62 сцепления сообщены по текучей среде с отверстиями 266 в поршне 108. Проходящие в радиальном направлении отверстия 266 по периметру поршня 108 сообщены по текучей среде с пазами или отверстиями 270 на противоположных главных сторонах поршня 108 при помощи внутренних каналов в поршне. Это позволяет организовать движение охлаждающего воздушного потока между крышкой 54 и основанием 50 через поршень 108.

На фиг.6, на которой аналогичными цифровыми позициями обозначены элементы, аналогичные описанному выше со ссылками на фиг.1-5 варианту осуществления изобретения, показан усовершенствованный альтернативный вариант выполнения муфты, обозначенной позицией 20', которая обеспечивает более быстрое срабатывание и имеет меньший тормозной угол. Термин «тормозной угол» обозначает, на сколько градусов ведомый вал 24 повернется с момента переключения оператором тормозной муфты из состояния работы в режиме сцепления (включенного состояния) в состояние работы в режиме тормоза (выключенное состояние) до полной его остановки. Уменьшение свободного объема тормозной муфты оказывает существенное влияние на время срабатывания и на величину тормозного угла, что показано на фиг.7.

Тормозная муфта 20' по своей конструкции и принципу работы аналогична ранее описанной тормозной муфте 20, но в ней имеются модификации, которые специально отмечены и имеют особую нумерацию. Снижение свободного объема кольцевой камеры 110' переменного объема для текучей среды снижает время, необходимое для переключения тормозной муфты 20' из состояния включения сцепления в состояние включения тормоза. Удаление воздуха из камеры 110' производится максимально быстро. В одной из моделей стандартной тормозной муфты 20, описанной со ссылками на фиг.1-5, объем воздуха в кольцевой камере 110 переменного объема для текучей среды во включенном состоянии составляет примерно 0,0023 м3. За счет снижения этого объема в одной из моделей, например, примерно на 37%, до примерно 0,0015 м время срабатывания и тормозной угол существенно улучшаются, что очевидно из графика, показанного на фиг.7, иллюстрирующего результаты эксперимента для одинаковой модели с различными объемами камеры 110 или 110' для текучей среды.

Для снижения объема кольцевой камеры 110' в данном варианте осуществления изобретения цилиндр 54' имеет центральное глухое отверстие 300, которое может принимать укороченный центральный участок 72' основания 50'. Эти две модификации тормозной муфты 20 уменьшают зазор между фрикционным материалом на фрикционных поверхностях 146, 154 диска 62 сцепления и 160, 166 тормозного диска 60 и кольцевого фланцевого участка 144 поршня 108. В результате поршень 108 заходит глубже в цилиндр 54' и уменьшает объем воздуха в кольцевой камере 110'. При этом уменьшается толщина слоя фрикционного материала на фрикционных поверхностях 146', 154' диска 62 сцепления и фрикционных поверхностях 160', 162' тормозного диска 60 в соответствии с уменьшением зазора, вызванным вышеупомянутыми модификациями.

Другое конструкционное изменение тормозной муфты 20' относится к передающим усилие элементам 192', 194' и 196'. Диаметр концевого участка 302 каждого из передающих усилие элементов 192', 194' и 196' примерно на 27% меньше, чем диаметр основного участка, и выполнен таким образом, что он может заходить в отверстие 304 основания 50'. За счет такого изменения диаметра на передающем усилие элементе образуется заплечик 306, который упирается в основание 50' и создает сопротивление моменту, возникающему во время приложения крутящего момента передающими усилие элементами к поршню 108.

Фрикционный материал 400, применяемый в тормозной муфте 20', имеет проходящие в радиальном направлении канавки 402, которые не только служат для оператора в качестве визуального индикатора о необходимости замены материала, но и выполняют также функцию улучшения характеристик за счет удаления пыли и других частиц. В дополнение к этому предохранительному механизму тормозная муфта 20, 20' имеет достаточные зазор и ход поршня в отключенном состоянии или в тормозном режиме для остановки пресса или станка при помощи контакта металла по металлу в отличие от тормозных муфт, существующих на рынке в этой отрасли. Эти два предохранительных средства являются важными особенностями настоящего изобретения.

На фиг.8 показан фрикционный диск 310, который может использоваться в качестве тормозного диска 60 или диска 62 сцепления. Фрикционный материал 400 приклеен к зазубренной опорной пластине 404, которая прикреплена к основной пластине 406 при помощи группы крепежных элементов 408. Зазубренная опорная пластина 404 имеет группу отверстий (не показанных на фигуре), которые механически сцепляются с фрикционным материалом 400. Эти отверстия имеют по существу круглую форму и сгруппированы таким образом, что на каждые шесть сегментов 410 фрикционного материала приходится пять отверстий. В одном из вариантов осуществления изобретения диаметр отверстий составляет примерно 10 мм. Фрикционный материал 400 в варианте осуществления изобретения, показанном на фиг.9, состоит из шести сегментов 410 с каждой стороны основной пластины 406. Сегменты 410 отделены друг от друга канавками 402, которые расположены под углом, составляющим приблизительно 12,5±0,5°. Канавки имеют ширину приблизительно 10±0,8 мм и глубину приблизительно 2,75±0,25 мм.

Предпочтительно в тормозной муфте 20' используется вышеупомянутый тонкий слой фрикционного материала 400, который поддерживается в плоском состоянии на зазубренной опорной пластине 404. Для целей данного изобретения предполагается, что тонкий слой фрикционного материала имеет толщину в диапазоне от 0,5 мм до приблизительно 4,0 мм, а более предпочтительно - 3,25±0,25 мм. Кроме того, канавки 402 способствуют сохранению фрикционным материалом 400 плоской формы на опорной пластине за счет минимизации остаточных внутренних напряжений и деформаций, возникающих при формовании и отверждении фрикционного материала 400 как одного целого на зазубренной опорной пластине 404, что способствует общему снижению искривления фрикционного материала 400.

С учетом изложенного понятно, что настоящее изобретение представляет собой новую усовершенствованную тормозную муфту 20, 20' для передачи усилия, приводящего во вращение вал 24, и для передачи усилия, удерживающего вал от вращения. Тормозная муфта 20, 20' легко настраивается под различные требуемые усилия и моменты. Тормозная муфта 20, 20' может содержать основание 50, 50' с центральным отверстием 78, в которое входит вал 24. Поверхность 146, 146', 154, 154' сцепления может перемещаться относительно основания 50, 50'. Тормозная поверхность 160, 160', 166, 166' может перемещаться относительно основания 50, 50'. Поршень 108 может перемещаться в первом направлении относительно основания для прижатия первой фрикционной поверхности 144 к поверхности 146, 146' сцепления для передачи усилия от поверхности сцепления. Поршень 108 может перемещаться во втором направлении для прижатия второй фрикционной поверхности 164 к тормозной поверхности 166, 166'.

Группа 134 пружин 138 может поджимать поршень 108 в первом или во втором направлениях относительно основания 50, 50'. Группа 180 разнесенных в пространстве держателей 182-186 пружин имеет выступы 224, на которые телескопически устанавливаются пружины 138. Передающие усилие элементы 192-196 или 192'-196' расположены между соседними держателями 182-186 пружин группы 180 держателей пружин.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПЕРЕДАЧИ МОМЕНТА | 2009 |

|

RU2523365C2 |

| ДВОЙНОЕ СЦЕПЛЕНИЕ С ДИФФЕРЕНЦИАТОРОМ | 2011 |

|

RU2561431C2 |

| ТРАНСМИССИЯ ДЛЯ ВНЕДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2008 |

|

RU2462371C2 |

| ЗАЖИМНОЕ УСТРОЙСТВО ДЛЯ КОЛЕСА СТАНКА ДЛЯ ОБСЛУЖИВАНИЯ КОЛЕС И СПОСОБ РЕВЕРСИВНОГО ЗАКРЕПЛЕНИЯ КОЛЕСА НА ЗАЖИМНОМ УСТРОЙСТВЕ СТАНКА ДЛЯ ОБСЛУЖИВАНИЯ КОЛЕС | 2013 |

|

RU2528071C1 |

| ПРЕОБРАЗОВАТЕЛЬ ЭНЕРГИИ ТЕКУЧЕЙ СРЕДЫ (ВАРИАНТЫ) | 2003 |

|

RU2253039C2 |

| КОРОБКА ПЕРЕДАЧ С НЕСКОЛЬКИМИ СЦЕПЛЕНИЯМИ ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА | 2009 |

|

RU2529113C2 |

| МАШИНА ДЛЯ ВЫКАЧИВАНИЯ ВОЗДУХА ИЗ ЖЕСТЯНОК И ЗАКРЫВАНИЯ ИХ | 1929 |

|

SU38520A1 |

| ФРИКЦИОННАЯ ПРЕДОХРАНИТЕЛЬНАЯ МУФТА КАТУШКИ ДЛЯ ЛЕСЫ | 1989 |

|

RU2067392C1 |

| Коловратный двигатель | 1930 |

|

SU31343A1 |

| ТРАНСПОРТНОЕ СРЕДСТВО С ПРИВОДОМ НА ЧЕТЫРЕ КОЛЕСА | 2019 |

|

RU2710444C1 |

Изобретение относится к тормозной муфте, предназначенной для передачи усилия для вращения вала или для удержания его от вращения. Муфта содержит группу передающих усилие элементов, которые передают усилие между поршнем и основанием. Группа пружин поджимает поршень в направлении основания. Группа держателей пружин расположена между основанием и поршнем. Каждый из держателей пружин содержит группу выступов, идущих от основания держателя. Каждая пружина телескопически установлена на одном из выступов. Каждый передающий усилие элемент расположен между соседними держателями пружин. Обеспечивается работа муфты в тормозном режиме в случае износа фрикционного материала. 10 з.п. ф-лы, 10 ил.

1. Устройство для передачи усилия, приводящего во вращение вал, и для передачи усилия, предотвращающего вращение вала, содержащее основание с центральным отверстием, в которое входит вал; поверхность сцепления, которая расположена рядом с основанием и имеет возможность перемещения относительно него, причем поверхность сцепления соединена с источником передаваемого на вал приводного усилия; тормозную поверхность, которая расположена рядом с основанием и выполнена с возможностью перемещения относительно него, причем тормозная поверхность соединена с неподвижным элементом; поршень, который соединен с основанием и выполнен с возможностью перемещения в первом и во втором направлениях относительно него, причем поршень выполнен с возможностью перемещения в одном из первого и второго направлений под действием давления текучей среды, приложенного к поршню со стороны кольцевой камеры переменного объема для текучей среды, для прижатия первой фрикционной поверхности к поверхности сцепления и передачи усилия между поверхностью сцепления и основанием, и в другом из первого и второго направлений для прижатия второй фрикционной поверхности к тормозной поверхности и передачи усилия между тормозной поверхностью и основанием; группу передающих усилие элементов, которые проходят между поршнем и основанием и выполнены с возможностью передачи усилия между поршнем и основанием; группу пружин, выталкивающих поршень в другом направлении из первого и второго направлений относительно основания; и группу разнесенных в пространстве держателей пружин, расположенных между основанием и поршнем, причем каждый из держателей пружин имеет основание держателя и группу выступов, идущих от этого основания держателя, при этом каждая из пружин телескопически установлена на одном из выступов на держателях пружин для расположения пружин относительно основания, а каждый из передающих усилие элементов расположен между соседними держателями из группы держателей пружин, при этом группа выступов, идущих от основания каждого держателя пружин, включает первую группу выступов, которые расположены в виде дугообразного внутреннего массива с первым радиусом кривизны, и вторую группу выступов, которые расположены в виде дугообразного внешнего массива со вторым радиусом кривизны, большим первого радиуса кривизны, причем группа передающих усилие элементов расположена в виде дугообразного массива, радиус кривизны которого больше, чем первый радиус кривизны, при этом диаметр каждого элемента из группы передающих усилие элементов уменьшается к его концу, входящему в основание, при этом каждый из передающих усилие элементов имеет заплечик, который упирается в основание, создавая сопротивление прикладываемому моменту.

2. Устройство по п.1, в котором выступы и основания каждого из держателей пружин выполнены за одно целое, при этом выступы являются полыми.

3. Устройство по п.1, дополнительно содержащее крышку, которая жестко соединена с основанием, при этом поршень расположен между основанием и крышкой, а крышка имеет группу воздушных каналов, сообщенных по текучей среде с воздушными каналами поршня.

4. Устройство по п.3, в котором воздушные каналы через крышку проходят в осевом направлении, а через участок поршня - в радиальном направлении.

5. Устройство по п.1, дополнительно содержащее группу разнесенных в пространстве углублений, образованных в основании, при этом основание каждого из держателей пружин расположено в одном из углублений указанной группы, причем на основании образована группа ребер, каждое из которых расположено между соседними углублениями.

6. Устройство по п.1, дополнительно содержащее крышку с по существу центральным глухим отверстием, предназначенным для приема одного конца проходящей в осевом направлении части основного элемента.

7. Устройство по п.1, в котором камера переменного объема для текучей среды выполнена с возможностью уменьшения объема воздуха для более быстрого удаления воздуха и ускорения введения в контакт тормозной поверхности.

8. Устройство по п.1, в котором тормозная поверхность и поверхность сцепления содержат фрикционный материал, имеющий группу сегментов, разделенных группой радиальных канавок, расположенных под углами друг к другу и имеющих глубину, достаточную для удаления пыли и твердых частиц.

9. Устройство по п.8, в котором указанные углы находятся в диапазоне от приблизительно 12,0° до приблизительно 13,0°.

10. Устройство по п.8, в котором фрикционный материал имеет толщину в диапазоне от приблизительно 0,50 мм до приблизительно 6,50 мм.

11. Устройство по п.10, в котором фрикционный материал имеет толщину, приблизительно равную 3,25 мм.

| EP 1918607 A1, 07.05.2008 | |||

| DE 19712203 A1, 30.10.1997 | |||

| МУФТА-ТОРМОЗ | 2004 |

|

RU2274782C1 |

| МУФТА-ТОРМОЗ | 2003 |

|

RU2248477C1 |

| US 2002148695 A1, 17.10.2002 | |||

| US 5873444 A, 23.02.1999 | |||

Авторы

Даты

2014-06-20—Публикация

2009-07-17—Подача