Изобретение касается машин для выкачивания воздуха из жестянок и закрывания их путем зафальцовывания известными приспособлениями. В подобных машинах с целью ввода и вывода жестянок из вакуумной камеры машины предлагается применить шлюз в виде вертушки с рядом камер, в которые жестянки с транспортерной подающей цепи заводятся вращающими кулачками, с целью правильного расположения их на конвейерной цепи предлагается применить шнек, действующий совместно с пружинной планкой. Для выключения машины в случае задержки вращения шлюза предлагается использовать пневматический цилиндр, разобщающий фрикцион, причем указанный цилиндр для останова сообщается с вакуумной трубой при замыкании цепи соленоида, реагирующего на неправильный поворот или останов шлюза. В случае недостаточности вакуума цепь указанного соленоида замыкается трубкой Бурдона, связанной с качающейся капсюлей, наполненной ртутью.

В видоизмененной машине предлагается шлюз выполнить поворотным на оси с целью отвода его вместе с питательным устройством в сторону от фальцевальных головок. С целью останова машины в случае застревания жестянок предлагается применить фрикционную муфту, действующую на эксцентрический контакт, который вводит в действие соленоид и клапан, разряжающий цилиндр, поршень которого связан с механизмом привода машины. Для останова машины в случае недостаточности вакуума в ней, предлагается применить гармонику вместо трубки Бурдона, имеющей место в описанной выше машине.

Для выпуска воды, остающейся на жестянках после их промывки перед поступлением в машину, предлагается применить резервуар, снабженный выпускным клапаном и клапаном для уравнивания вакуума.

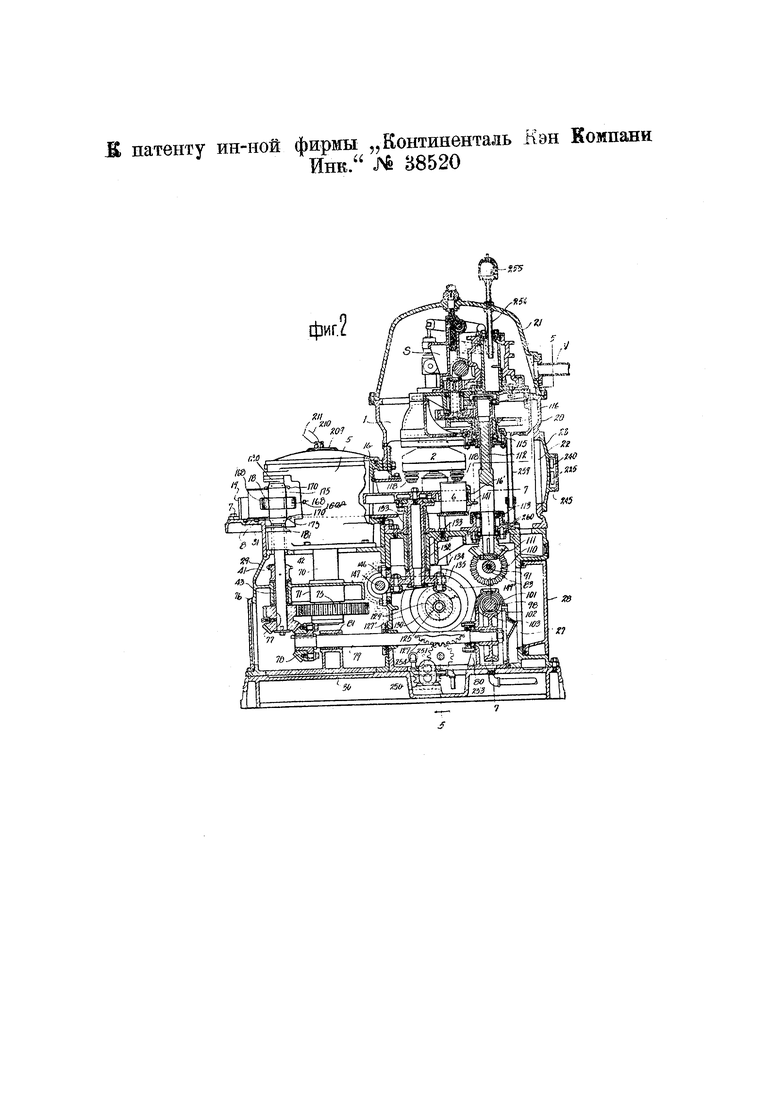

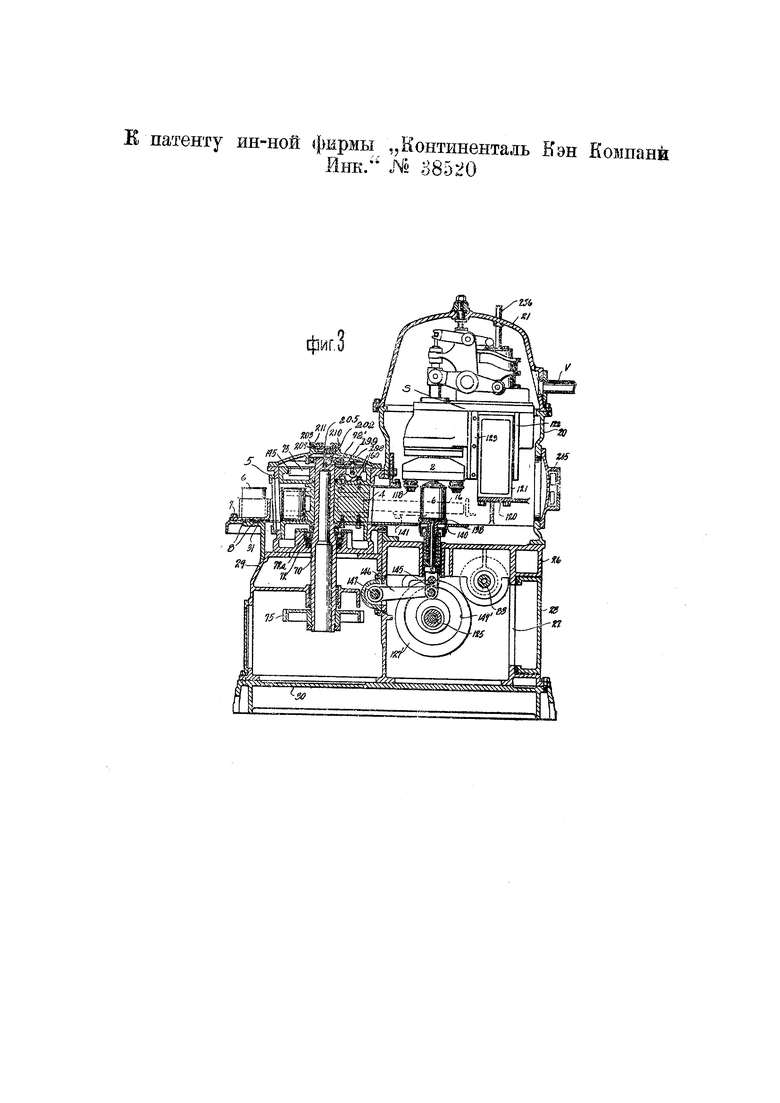

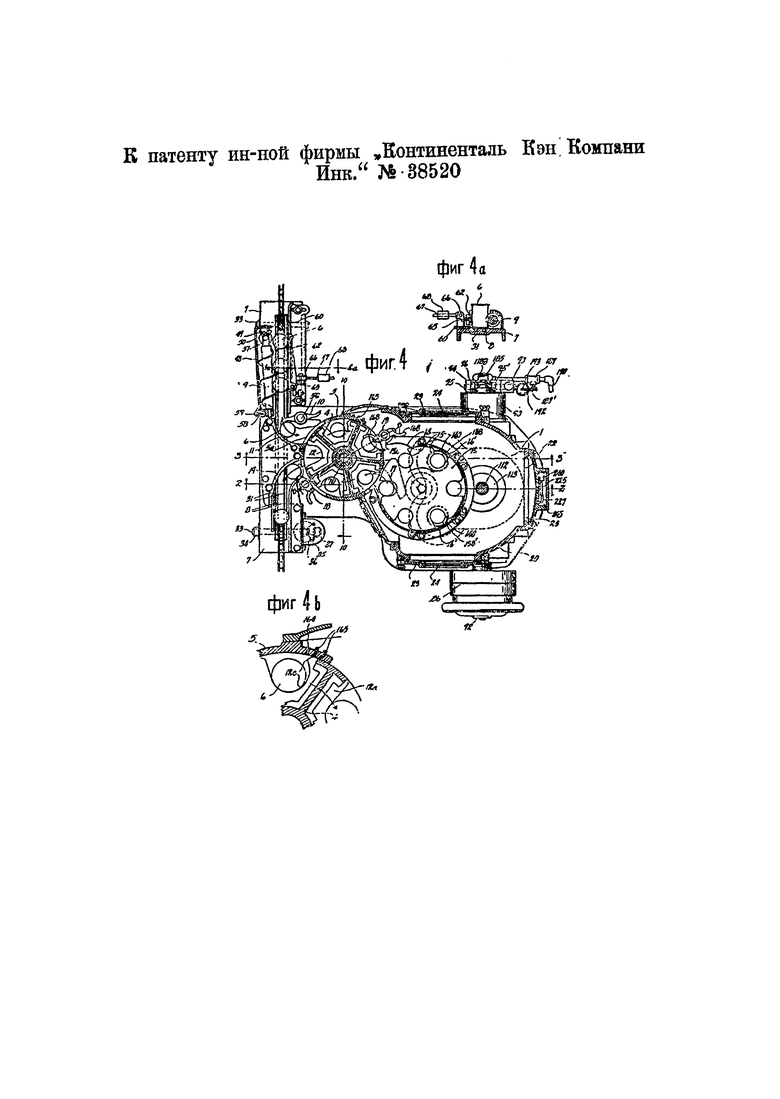

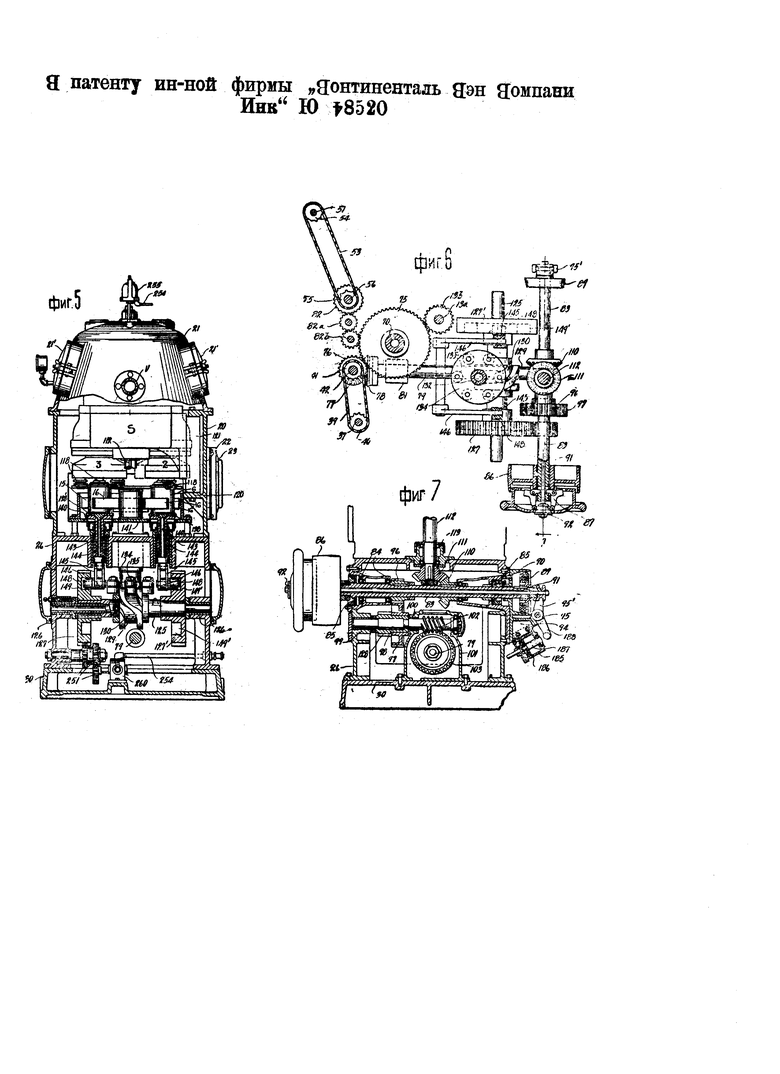

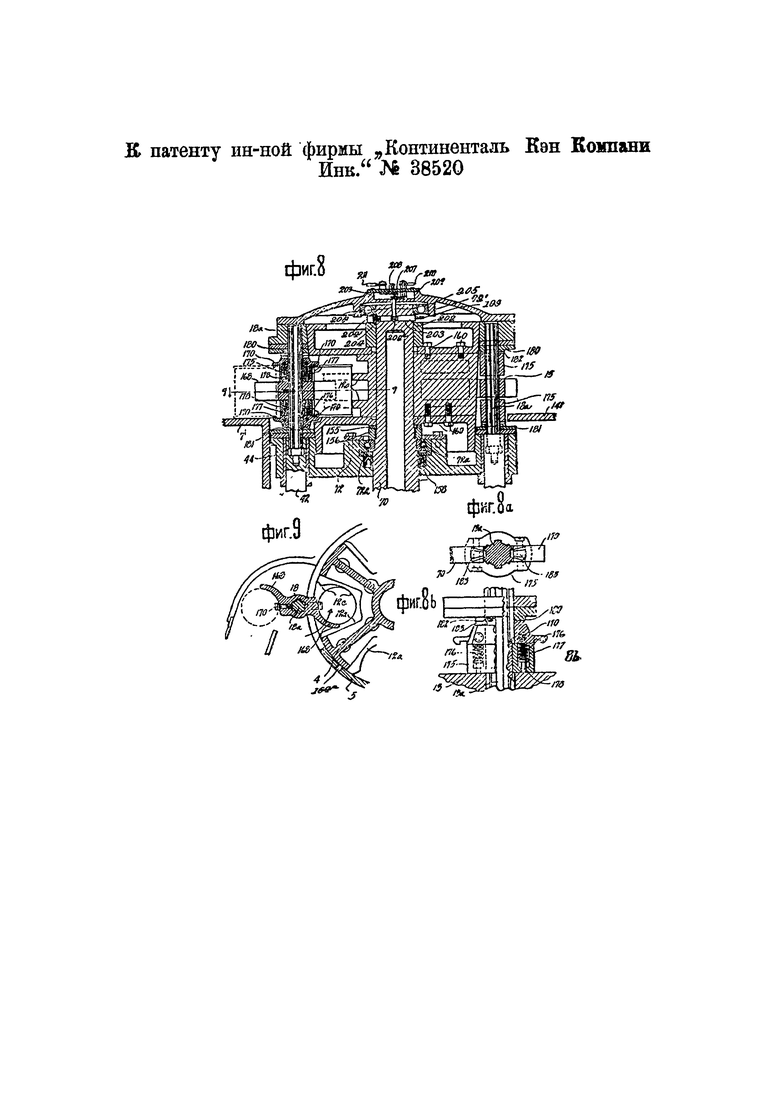

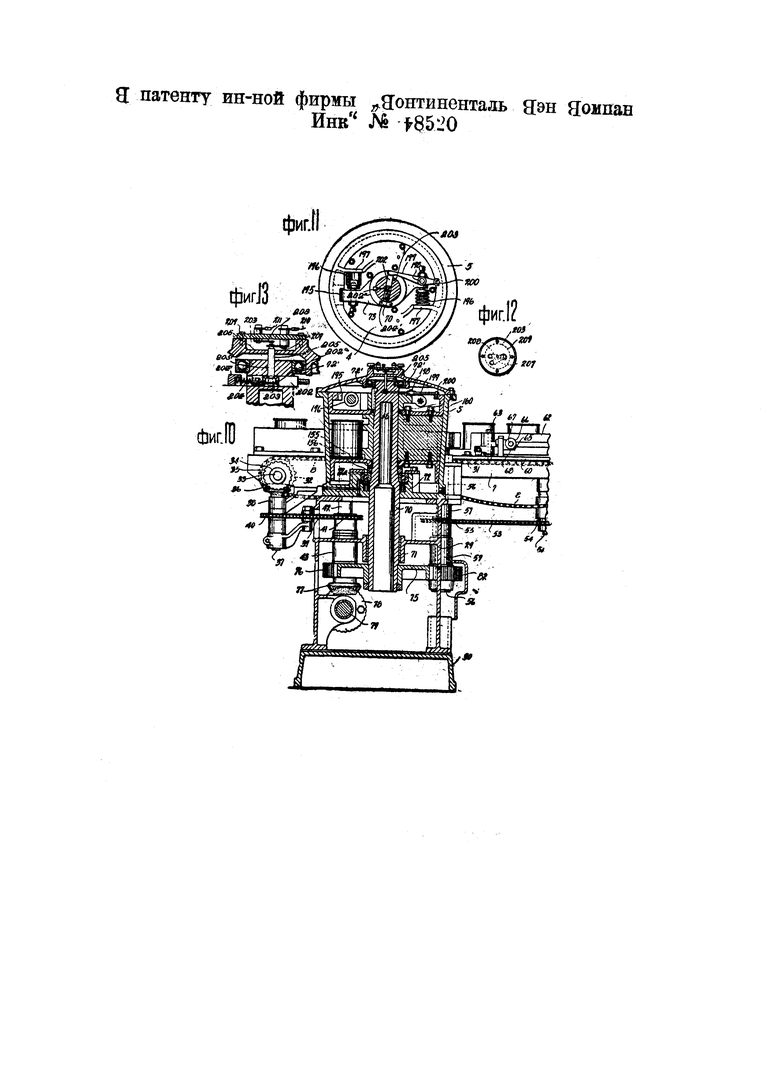

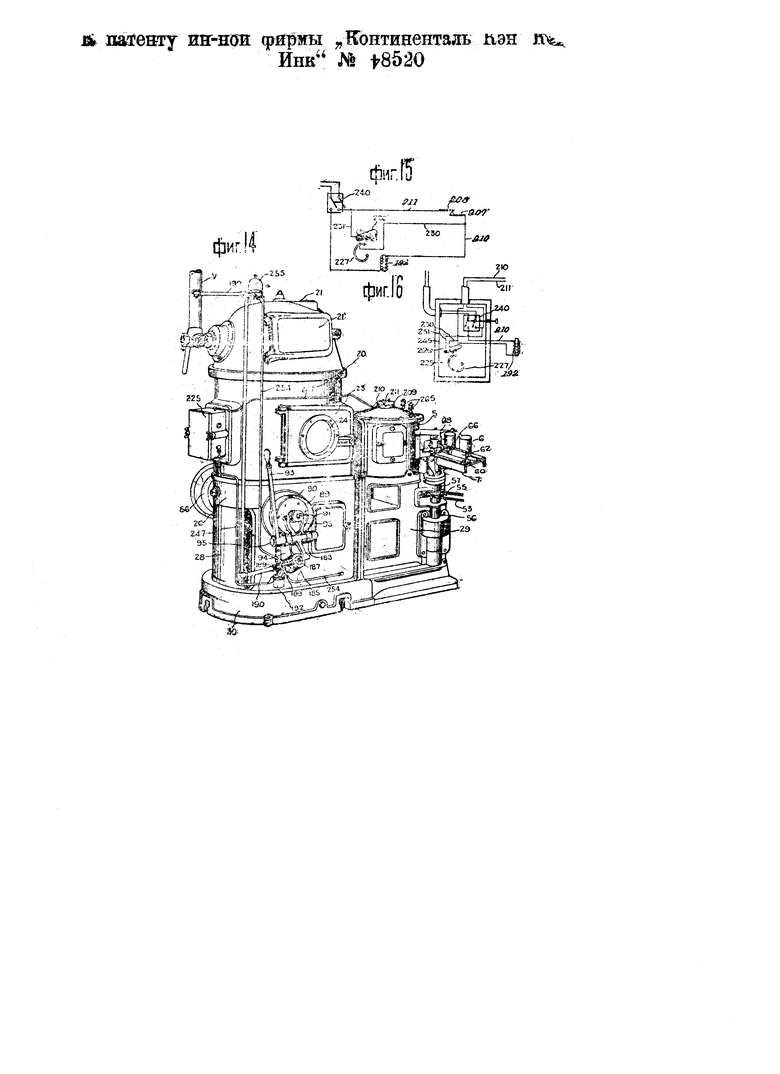

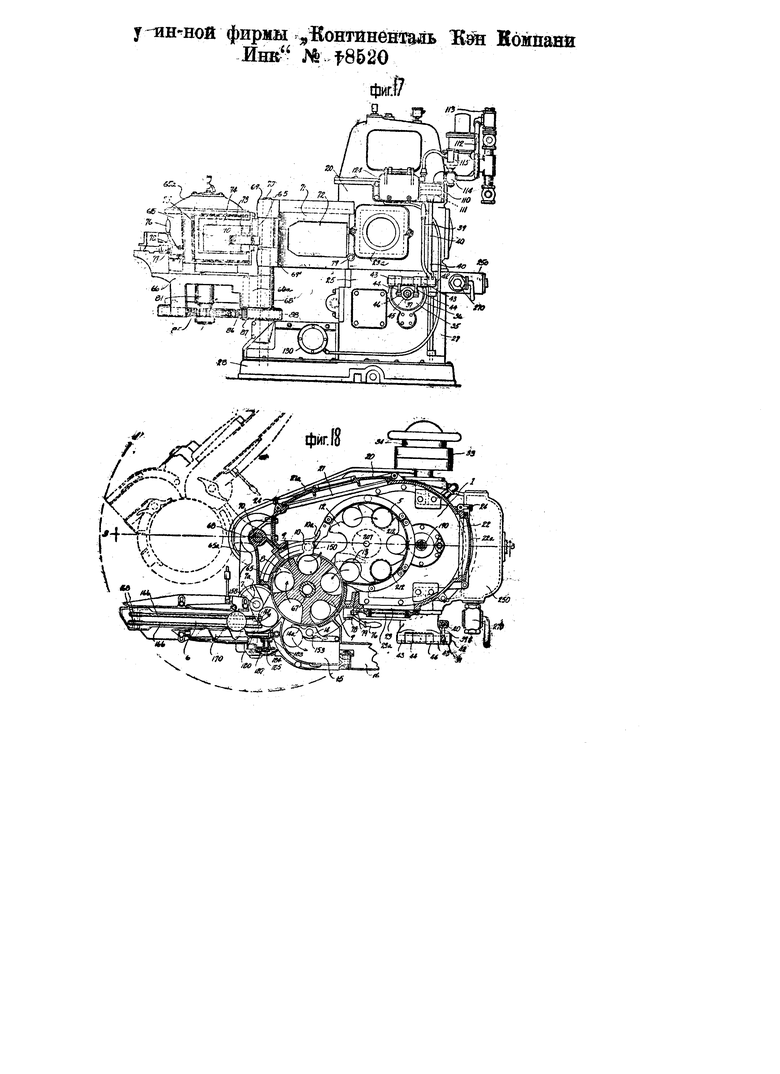

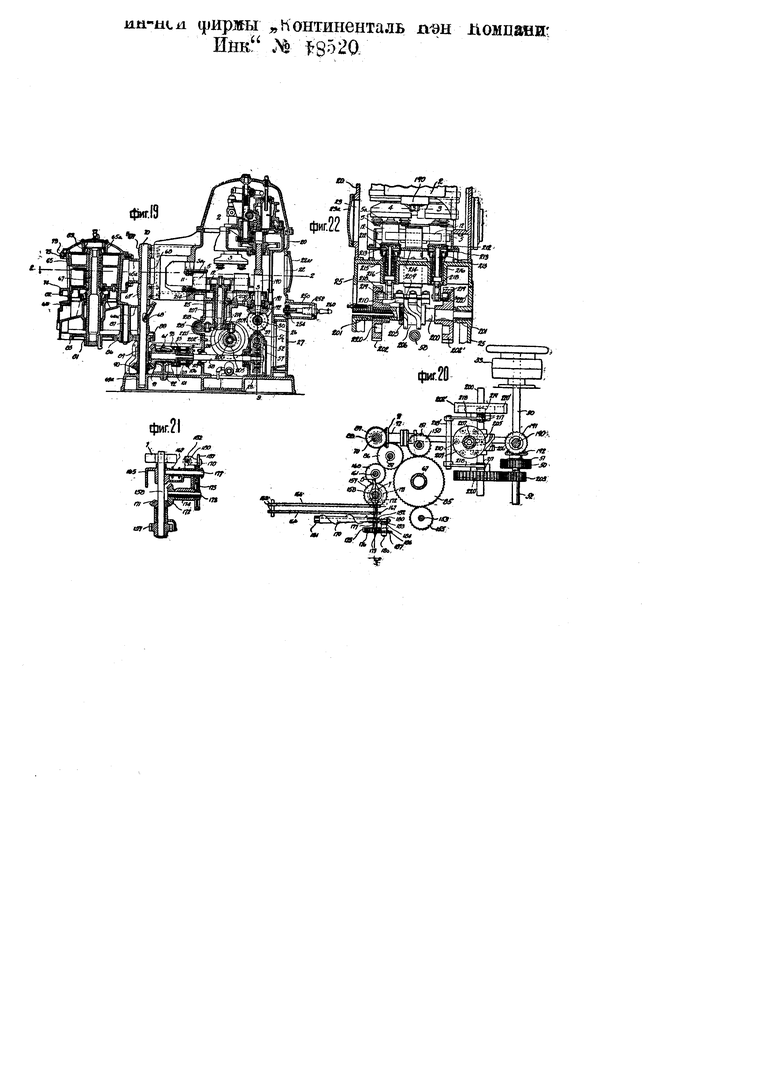

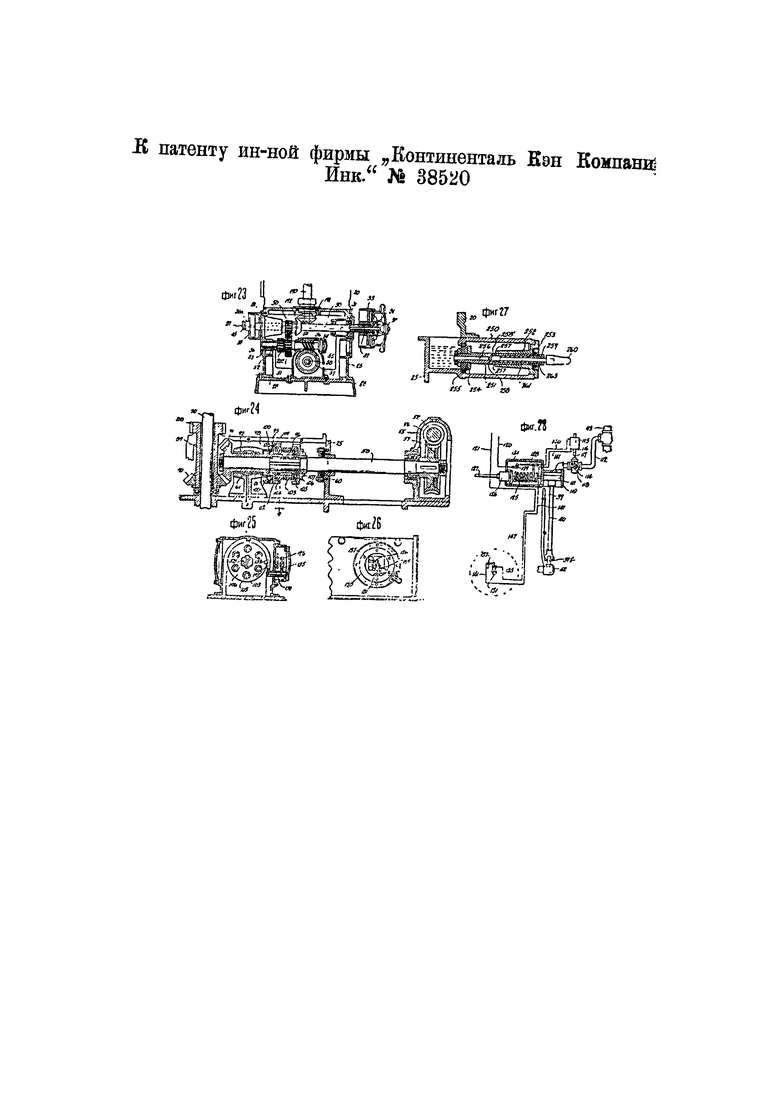

На чертеже фиг. 1 изображает вид предлагаемой машины спереди; фиг. 2 - вид ее в вертикальном разрезе по линии 2-2 фиг. 4; фиг. 3 - то же по линии 3-3 фиг. 4; горизонтальный разрез механизма шлюза и конвейера, фиг. 4а - частичный разрез по линии 4а-4а фиг. 4; фиг. 4b - то же, корпуса шлюза; фиг. 5 - вид машины сбоку с частичным разрезом по линии 5-5 (фиг. 2); фиг. 6 - вид сверху приводных механизмов барабана, конвейерных лент и головок; фиг. 7 - вертикальный разрез по линии 7-7 фиг. 2 и 6; фиг. 8 - то же, по линии 3-3 фиг. 4; фиг. 8а - вид сверху на один из кольцевых держателей извлекателя; фиг. 8b - вид его сбоку с частичным разрезом; фиг. 9 - разрез по линии 9-9 фиг. 8; фиг. 10 - вид машины в разрезе по линии 10-10 (фиг. 4); фиг. 11 - вид сверху на шлюз со снятой крышкой; фиг. 12 - то же, на пластину с контактами; фиг. 13 - самая верхняя часть машины по фиг. 10; фиг. 14 - перспективный вид машины; фиг. 15 - схему проводов автоматического останова машины; фиг. 16 - схему расположения выключателей в коробке для них; фиг. 17 изображает вид видоизмененной машины сбоку; фиг. 18 - вид ее в разрезе по линии 2-2 фиг. 19; фиг. 19 - вид ее в вертикальном разрезе по линии 3-3 фиг. 18; фиг. 20 - вид в плане зубчатой передачи и управления; фиг. 21 - вид в резрезе по линии 5-5 фиг. 20; фиг. 22 - поперечный разрез части машины с устройством для управления подачи жестянок; фиг. 23 - продольный разрез приводного вала машины по линии 3-3 фиг. 19; фиг. 24 - разрез в увеличенном разрезе детали приводного вала шлюза; фиг. 25 - поперечный разрез по линии 9-9 фиг. 24, показывающей положение выключателя; фиг. 26 - вид кожуха спереди со снятой крышкой; фиг. 27 - вид механизма выпускного клапана для вакуума камеры в увеличенном масштабе; фиг. 28 - схемы соединений и приспособлений, связанных с муфтой для автоматической остановки машины.

Вакуумная камера 1 (фиг. 2) предлагаемой машины помещается в круглом кожухе 20, снабженном отверстиями 22 (фиг. 4), которые позволяют иметь доступ к внутреннему механизму для надобностей осмотра, ремонта и др. Эти отверстия снабжены съемно укрепленными, не пропускающими воздуха крышками 23, снабженными в средней своей части стеклом 240, через которое можно наблюдать за работой механизма.

Вакуумная камера прочно укреплена на станине 26 (фиг. 1 и 3); внутри, которой расположена главная зубчатая передача, движущая различные части машины. Эта станина сделана также непроницаемой для воздуха и снабжена с задней стороны отверстием 27 (фиг. 3) значительных размеров, служащим для доступа в случае замены, ремонта или пригонки механизмов. Отверстие снабжено, съемной непроницаемой для воздуха дверью 28.

Кожух 5 шлюза 4 прикреплен болтами к одной стороне кожуха 209, а также к полой станине 29, заключающей в себе шлюз и приводные зубчатки. Станина 29 прикреплена болтами к стенке станины 26 и вместе с ней покоится на основании 30. Вершина вакуумной камеры покрыта куполообразным кожухом 21, снабженным для осмотра крышками 21′, внутри которого помещается часть двойного механизма для запечатывания. С кожухом 21 сообщается труба V (фиг. 2 и 14), идущая от источника вакуума. Конвейерная платформа 7 укреплена у переднего конца станины 29 вдоль лицевой стороны кожуха 5, а цепи 8-8 ходят в паралелльных выемках 31 (фиг. 3), сделанных в платформе. Цепи 8 имеют форму бесконечных цепей, перекинутых через цепные колеса 32 (фиг. 1), насаженные на оси 33-33′, которые поддерживаются подшипниками 34, находящимися у двух противоположных концов платформы. Ось 33 снабжена у внутреннего конца (фиг. 4 и 10) коническим зубчатым колесом 35, сцепленным с конической зубчаткой 36, сидящей на верхнем конце вертикальной оси 37, которая поддерживается кронштейном 38, прикрепленным к платформе 7. Цепь 39 ходит по цепным колесам 40 и 41, заклиненным соответственно на оси 37 и на вертикальном приводном валу 42, который вращается в подшипниках 43, предусмотренном для этой цели в кожухе 5. Верхним своим концом вал 42 связан с извлекающим вращающим кулачком 18.

Шнек 9 укреплен своими концами в раме 48 и на внешнем конце снабжен коническим зубчатым колесом 49, сцепляющимся с коническим колесом 50, укрепленным на верхнем конце вертикального приводного вала 51 (фиг. 1). Последний вращается в подшипнике 52, прикрепленным к платформе 7, и приводится в движение посредством цепи 53, ходящей по цепным колесам 54 и 55, заклиненным соответственно на валу 51 и на вертикальном приводном валу 56, на верхнем конце которого сидит головка 10 (фиг. 4). Вал 56 вращается в подшипнике 57, укрепленном на станине 29. Рама 48, поддерживающая шнек 9, приспособлена к вращению около верхнего конца вала 51 и снабжена на своем внутреннем конце дугообразной прорезью 58, через которую проходит болт 59, укрепленный на платформе 7. Путем зажима этого болта можно установить определенное положение для рамы 48 вместе с шнеком 9. На определенном расстоянии от последнего установлена на платформе направляющая 60, могущая быть перемещаема ближе или дальше относительно винта и снабженная подвижным в горизонтальном направлении поворотным на оси 63 рычагом 62, предназначенным прижимать жестянки, доставляемые конвейерами к шнеку 9, благодаря давлению, производимому плечом 65 коленчатого рычага 66 (фиг. 4а), установленного на направляющей 60 и могущего качаться под действием противовеса 69, расположенного на горизонтальном плече 67 рычага 66. Рычаг 62, поддающийся.движению наружу, предупреждает застопоривание в работе и автоматически регулирует положение жестянок по отношению к виткам шнека 9, подводящего их к револьверной головке 10.

Шлюз 4 (фиг. 3, 8 и 10) укреплен на верхнем конце полого вала 70, вращающегося в шарикоподшипниках 71, 72 и 72′, расположенных соответственно в станине 29, в основании и крышке кожуха 5 шлюза. Последний приводится во вращение через посредство крестовины 73 (фиг. 11), заклиненной на верхнем конце вала 70 и связанной одним концом с клапаном. На своем нижнем конце вал 70 снабжен заклиненным на нем зубчатым колесом 75, сцепленным с зубчатым колесом 76, заклиненным на нижнем конце вала 42. Зубчатка 76 составляет одно целое с коническим зубчатым колесом 77, сцепленным с коническим зубчатым колесом 78, укрепленным на горизонтальном приводном валу 79, покоящемся в подшипниках 80 и 81, установленных (фиг. 2) в кожухе 26 и станине 29. Вал 79 связан посредством передачи с главным валом 83. С помощью зубчаток 75 и 76 движения клапана и извлекающего кулачка 18 синхронизированы. Вал 56, приводящий в движение головку 10 и шнек 9, получает свое движение через посредство цепи 53, причем вращается синхронно со шлюзом (клапаном) 4 посредством зубчатки 82, заклиненной на валу 56 и вращаемой от зубчатого колеса 75 через две промежуточные зубчатки 82а и 82b (фиг. 6), расположенные в кожухе 22. Револьверная головка 13, с помощью которой жестянки направляются из шлюза (клапана) в вакуумную камеру и в механизм для запечатывания, насажена на вертикальный вал 13а, который вращается синхронно с клапаном и с барабаном 16 посредством зубчатки 13b, укрепленной на нижнем конце вала и сцепляющейся с зубчатым колесом 75 (фиг. 6).

Главный вал 83 вращается в подшипниках 84 (фиг. 7) и снабжен набивкой 85 с целью предохранения от пропуска воздуха в местах его прохождения через кожух. С одного конца вал снабжен приводным шкивом 86, который может быть сцеплен с валом посредством соответствующего зажимного механизма 87 (фиг. 6). На другом конце вала скользит на клину тормозной конус 89, прижимаемый к соответствующей конической поверхности внутри муфты 90, прикрепленной к кожуху. Подвижной стержень 91 проходит центрально через вал 83 и снабжен у одного конца зажимным конусом 92 (фиг. 6), имеющим назначение замыкать или освобождать сцепной механизм 87, причем у другого своего конца этот стержень соединен с тормозным конусом 89, так что, зажимая с одной стороны, он освобождает с другой и наоборот. Рычаг 93 (фиг. 14) укреплен на кронштейне 94 и соединен посредством вала 95 и хомута 95′ со стержнем 91 с целью пуска и останова машины.

На том же главном валу 83 внутри кожуха 25 заклинено зубчатое колесо 96 {фиг. 6), сцепленное с зубчатым колесом 97, насаженным на вал 98 (фиг. 7), расположенный параллельно и непосредственно под валом 83 и вращающийся своими концами, в подшипнике 99, вделанном в стенку кожуха 26 и 100, расположенном в специальном кожухе 101 для зубчатого, колеса, каковой кожух укреплен на цоколе 30. Вал 98 снабжен червяком 102, сцепленным с зубчатым колесом 103 (фиг. 7), помещенным в кожух 101 и заклиненным на конце вала 79 (фиг. 2), приводящего в движение клапан 4 и оси 42 и 56 револьверных головок.

На валу 83 заклинено коническое зубчатое колесо 110 (фиг. 7), сцепленное с коническим зубчатым колесом 111, насаженным на нижний конец вала 112 (фиг. 6), служащего для механизма запечатывания. Вал 112 продолжен вертикально вверх и вращается в антифрикционном подшипнике 113, укрепленном в отверстии верхней стенки кожуха 26. Верхний конец вала 112 поддерживается подшипником 115 (фиг. 2) и несет на себе зубчатое колесо 116, с помощью которого приводится в действие механизм шпинделей головок 2 и 3 для запечатывания. Шпиндели головок 2 и 3 (фиг. 5) приводятся во вращательное движение и расположены непосредственно над путем прохождения жестянок, продвигаемых по камере барабаном 16. Каждый шпиндель имеет парные катки 118 для запечатывания, могущие приближаться и удаляться друг от друга, причем при операции запечатывания они расположены с двух противоположных сторон краев жестянок и стремятся внутрь, в то время, как головки вращаются у края жестянки, для того, чтобы совершать операцию создания шва.

После первоначальной операции запечатывания с помощью первого комплекта катков банки продвигаются ко второй головке для завершения операции. Во время операции запечатывания жестянки остаются неподвижными в барабане 16, причем они слегка приподнимаются в положение, нужное для запечатывания.

Двойной механизм для запечатывания поддерживается в вакуумной камере кронштейнами 120 (фиг. 3 и 5), составляющими одно целое с кожухом 20 и расположенными с противоположных сторон. Для того, чтобы приспособляться к жестянкам различной высоты, предусмотрено вертикальное регулирование головок запечатывающего механизма по отношению к основанию, поддерживающему жестянку. С целью такого регулирования соединение верхнего конца вала 112 с зубчатым колесом 116 сделано скользящим на клину. В кожухе 20 предусмотрены вертикальные направляющие 121 (фиг. 3), работающие совместно с направляющими 122, 123, прикрепленными к запечатывателю. Горизонтальный вал 125 (фиг. 5), вращающийся в подшипниках 126, сделанных в кожухе 26 в двух противоположных стенках его, приводится во вращение зубчатым колесом 127, которое заклинено на нем, и сцепляется с зубчаткой 128, насаженной на вал 98 (фиг. 7). На валу 125 укреплен кулак 129, имеющий направленный по окружности винтовой паз 130, открывающийся в противоположные стороны кулака (фиг. 6). Барабан, посредством которого жестянки продвигаются к шпинделям запечатывателя и удаляются от них, поддерживается колонкой 132, вращающейся в подшипниках 133, укрепленных в верхней стенке кожуха 26 (фиг. 2). У нижнего своего конца колонка снабжена колесом 134, налегающим на кулак и снабженным со своей нижней стороны шестью концентрически расположенными и равноотстоящими роликами 135, соответствующими шести гнездам барабана. Эти ролики приспособлены к тому, чтобы последовательно входить в паз 130 кулака (фиг. 5), причем паз имеет такую форму, что когда один ролик 135 покидает паз с одной стороны кулака, следующий ролик вынужден войти в паз с противоположной стороны. Всякий поворот кулака вызывает продвижение барабана на одну шестую его оборота, после некоторого промежутка покоя жестянки последовательно подвигаются головкой 13 из клапана 4 и последовательно же размещаются в гнезде барабана 16 в моменты его остановок. Первое движение барабана 16 после поступления в него жестянки устанавливает ее в соответствующее положение по отношению к первому шпинделю закупоривателя, а два дальнейших движения барабана устанавливают жестянку в требуемое положение относительно второго шпинделя с целью окончания операции закупоривания.

Для того, чтобы установить жестянки точно относительно катков закупоривателя после того, как они были установлены относительно головок его, жестянки должны быть слегка приподняты, и с этой целью предусмотрены подушки 138, 138′ (фиг. 5) для подъема жестянок, расположенных в отверстиях 140, сделанных в платформе или плите 141, на которой стоят жестянки и подвигаются барабаном 16. Эти подушки находятся на одном уровне с поверхностью плиты 141, так что жестянки могут свободно скользить с плиты на подушку, сами же подушки установлены на концах ползунов 143, ходящих взад и вперед в направляющих 144, укрепленных на верхней стенке кожуха 26. Нижним концом ползуны соединены посредством серег 145 с концом горизонтально расположенных рычагов 146, которые другим своим концом насажены на поддерживающий вал 147, и могут вокруг него качаться (фиг. 3). Рычаг 146 снабжен на своем качающемся конце роликом 148, который входит в паз 149 и соответственно 149′, сделанный в боковой поверхности зубчатого колеса 127 (фиг. 5) и соответственно 127′, каковые колеса заклинены на оси 125. Эти зубчатые колеса работают совместно с кулаком 129 так, что заставляют ползуны 143 поднимать жестянки в положение для закупоривания и затем опускать их в периоды остановки барабна 16.

Вал 147, на котором укреплены рычаги 146, прикреплен к передней стенке кожуха 26 (фиг. 3). Рычаги 146 служат тому, чтобы удерживать ползуны от вращения в их направляющих, и освобождают ролики и ползуны от боковых напряжений под действием вращающихся кулачных колес.

Клапан 4 имеет круглое поперечное сечение и слегка суживается конусом сверху книз. Кожух 5 соответственно тоже суживается (фиг. 10), а клапан расположен на нем так, что между поверхностью его и поверхностью кожуха имеется тонкий слой масла, дающий непроницаемость для воздуха.

Клапан имеет центральное отверстие (фиг. 8 и 10), через которое проходит вал 70. Дно клапана покоится на подкладке в виде шайбы 155, которая в свою очередь лежит на гайке 156, удерживающей на месте внутреннюю часть шарикового подшипника 72а; гайка навинчена на вертикальный вал 70. Точная установка клапана внутри кожуха с целью получения желаемой непроницаемости достигается выбором прокладки подходящей толщины. Основание кожуха 5 клапана закрыто, а отверстие, через которое проходит вал 70, соответственным образом уплотнено набивкой 158 для предохранения от просачивания воздуха в подшипник 72а.

Клапан 4 разделен радиальными стенками на пять камер, а каждая камера снабжена вертикально расположенными пространствами, образованными горизонтальными фланцами 12а, (фиг. 8 и 9), в которых устроены гнезда (фиг. 4) для приема жестянок. Лучше всего делать клапан из трех секций - верхней, центральной и нижней - неразрывно связанных между собой болтами 160, которые проходят из верхней и нижней секций по части центральной. Такая конструкция клапана желательна потому, что она позволяет пользоваться различными центральными секциями в соответствии с различными диаметрами жестянок. Верхние и нижние части стенок клапана составляют верхнюю и нижнюю стенки гнезд, и нижняя стенка находится на одном уровне с платформой 7, а также на одном уровне с плитой 141, так что жестянки могут свободно скользить с платформы на плиту.

Когда каждая клапанная камера проходит после сообщения с приемным отверстием 5а кожуха, она на малом протяжении своего пути вполне закрывается частью стенки кожуха. Эта часть кожуха снабжена рядом узких расположенных на некотором расстоянии друг от друга проходов (фиг. 4b), через которые выкачивание воздуха может происходить постепенно, прежде чем гнездо не пришло в окончательное сообщение с вакуумной камерой. Это производство вакуума через отверстия 164 можно регулировать по желанию путем вкладывания или вынимания винтовых пробок 165.

В случае выкачивания воздуха из жестянок с вдвое меньшей или малой высотой внезапное увеличение вакуума может произвести их опрокидывание, которое присоединится к действию выбрасывания, производимому кулачном 18. Чтобы предупредить это, предусмотрено отверстие 164а, прилегающее к выходному отверстию клапана (фиг. 9), через каковое отверстие может входить воздух и постепенно заполнять камеру, благодаря чему устраняется внезапный напор, который имел бы место, если бы камера сразу приходила в сообщение с выходным отверстием.

Кулачки 13 и 18 вращаются в том же направлении, как и шлюз, и каждый из них снабжен выступающими в стороны плечами с изогнутыми пальцами 168, приспособленными к тому, чтобы, качаясь, заходить в гнезда шлюза, захватывать жестянки и удалять их из гнезд. Плечи кулачков являются не крючками, а скорее толкателями, и извлечение жестянки из гнезда есть следствие того, что движение плеч согласовано с движением клапана, так что направляющая поверхность 12с способствует плечам головки при удалении жестянки.

Плечи вращающихся кулачков снабжены, кроме пальцев, парой захватывателей 170, которые налегают на противоположные края жестянок и таким образом обеспечивают выход их из гнезд, в случае если жестянка застрянет, имея зазубрину или повреждение. Вид и расположение этих захватывателей и их связь с плечами извлекателя видны из фиг. 8, 8а и 8b, где кулачки 13 и 18 показаны насаженными на их соответственные оси 13а и 18а, так что плечи кулачков захватывают жестянки приблизительно посредине между их верхним и нижним концами. Непосредственно над и под кулачками на оси насажены держатели 175, на которых укреплены захваты 170. Последние расположены попарно в вертикальном направлении и с двух противоположных сторон, и каждый из них снабжен выступающим крючком, назначенным для захвата края жестянки. Держатели имеют ограниченное скользящее движение на оси, при котором они приближаются или удаляются от вращающихся кулачков с целью захватывания или освобождения краев жестянок, причем в нормальном положению они выжимаются наружу посредством пружин 176, находящихся в выемках 177 держателя и сидящих на штифтах 178, которые опираются на кулачки. Движение держателей внутрь, при котором захватыватели действуют на банку, производится кулачными пластинками 180-181, которые расположены около осей в определенном положении относительно кожуха шлюза и имеют кулачные поверхности 182, имеющие назначение соприкасаться с кулачными поверхностями 183 на захватывателях, для того, чтобы движение захватывателей внутрь имело место в момент соприкосновения пальцев 168 кулачков с жестянками (фиг.9). Как только жестянка очутится вне шлюза, захватыватели сходят с кулачных поверхностей, выталкиваются наружу под действием пружин 176 и освобождают жестянку.

Для автоматического останова машины, в случае какого-либо застопоривания в шлюзе, происходящего вследствие прохождения через машину зазубренной или деформированной жестянки или вследствие других причин применен цилиндр 185, который укреплен на кронштейне 94 (фиг. 1, 7 и 14), и в котором ходит поршень 186. К поршню прикреплен шток 187, который выступает из цилиндра с целью приходить в контакт с рычагом 188, насаженным на ось 95 и направленным вниз. Движение поршня наружу производится путем создания вакуума в верхней части цилиндра, а такой вакуум получается при открывании нормально закрытого клапана 189 в трубе 190, которая соединяет цилиндр с главной трубой V, ведущей к источнику вакуума (фиг. 14). Открывание клапана производится действием соленоида 192, который заставляет двигаться сердечник 193 соленоида так, чтобы заставить рычаг 189′ клапана 189 открыть клапан. Последний закрывается автоматически при замыкании цепи соленоида. Для автоматического замыкания цепи соленоида с целью остановки машины, используется движение клапана 4 (фиг. 10, 11, 12), где клапан 4 насажен свободно на вал 70 и приводится в движение крестовиной 73, которая укреплена на верхнем конце вала 70 и которая одним концом помешена в выемку 195 (фиг. 11), сделанную в приливе верхней части клапана 4 (фиг. 10). Крестовина 73 прилегает своими концами к пружинам 196 (фиг. 11), которые поддерживаются плечами 197, сделанными в верхнем конце клапана. Эти пружины имеют достаточную жесткость для того, чтобы выдерживать нормальное давление при движении и не сжиматься, но если в клапане случится какое-либо застопоривание, стремящееся остановить его вращение, то напряжение, производимое валом 70, заставит пружины слегка сжаться и тем допустить некоторое вращательное движение крестовины относительно клапана. На крестовине 73 с помощью штифта 198 установлен рычаг 199, который внешним концом связан с краем клапана при помощи шипа 200, укрепленного на этом краю, а внутренним концом расположен так, что соприкасается с внешним концом штифта 202, скользящего в горизонтальной прорези 203, сделанной в верхнем конце вала 70. Штифт 202 выжимается наружу пружиной 204, которая с одной стороны упирается во внутренний конец штифта, а с другой стороны в упор 204′, укрепленный на крестовине 73 (фиг. 11 и 13). Штифт 202 имеет центральную кулачную поверхность 202а, находящуюся в контакте с нижним концом стержня 205, который скользит в аксиальной выемке 205′, сделанной в верхнем конце вала 70, и который проходит через часть 206 стенки клапанного кожуха; стержень 205 при движении штифта 202 внутрь поднимается и приводит электрический подвижной контакт 207 в замыкание с другим электрическим контактом 208. Оба эти контакта монтированы на плите 209, прикрепленной к верхушке клапанного кожуха и закрывающей пространство 23, в котором находятся контакты. Контакты 207 и 208 соединены электрически посредством зажимов с проводами 210 и 211. Провод 211 соединен с одним контактом выключателя 240 (фиг. 15), посредством которого может быть присоединен источник электрической энергии, а другой провод 210 ведет ко второму зажиму выключателя, проходя через обмотку соленоида.

При таком устройстве всякий затор в клапане заставляет рычаг 199 двигать штифт 202, благодаря чему контакт 207 приходит в соприкосновение с контактом 208 и замыкает электрическую цепь через соленоид 192. При прохождении тока через соленоид открывается клапан 189 и в цилиндре 185 получается вакуум, вследствие чего шток 187 упирается в рычаг 188 (фиг. 7) и освобождает с помощью ранее описанных механизмов муфту 87, после чего тормоз останавливает машину.

Для того, чтобы можно было автоматически останавливать машину в тех случаях, когда вакуум в камере становится недостаточным, предусмотрен автоматический выключатель (фиг. 15), содержащий прямую стеклянную капсюлю 226, в которой содержится некоторое количество ртути или т.п. Трубка качается около центра и может быть наклонена для того, чтобы ртуть перешла с одного конца в другой. Трубка соединена с одним концом трубки Бурдона 227, каковая применяется в манометрах, а второй конец трубки Бурдона соединен с вакуумной камерой. Всякое изменение в степени вакуума в камере вызывает изменение в степени искривления трубки, благодаря чему стеклянная трубка совершает качание около своей точки опоры. Через трубку, с одного ее конца, проходят контакты, которые присоединены соответственно к проводам 210 и 211 через посредство проводов 230 и 231. До тех пор, пока вакуум в камере достаточен, цепь разомкнута, но как только вакуум становится недостаточным, капсюля 226 совершает качание, ртуть переходит в один конец ее и цепь из проводов 230 и 231 замыкается, вследствие чего и цепь электрического тока, в которую включен соленоид, тоже замыкается, а следовательно, машина останавливается, как это было объяснено раньше.

Главный выключатель 240 (фиг. 16), через который подводится электрический ток, а также ртутный переключатель 225 заключены в ящик 245, который может быть укреплен на задней стенке вакуумной камеры (фиг. 14); соединительные провода, идущие к соленоиду и к контактам на верхушке клапана, заключены в предохранительные трубки (фиг. 15).

Для правильной смазки всей машины предусмотрена циркуляционная система, включающая насос 250 (фиг. 2), установленный на основании кожуха 26 и приводимый в действие посредством зубчатой передачи 251 и зубчатого колеса 127. Насос черпает масло из резервуара 253 и гонит его по трубке 254 в сосуд 255, установленный на вершине вакуумной камеры (фиг. 2 и 14). Из сосуда масло стекает по трубке 256 в резервуар, находящийся внутри трубы, вблизи которого работают части механизма для закупоривания. Из этого резервуара масло распределяется под действием тяжести по различным зубчаткам внутри механизма для закупоривания и затем стекает на дно помещения 258, заключающего в себе эти части. Из последнего помещения масло течет по трубке 259 в канал 260 и затем под действием тяжести с помощью разбрызгивающей системы распределяется по всем зубчаткам и кулакам, заключенным в нижней части кожуха 26, после чего оно возвращается в резервуар 253, для того, чтобы снова начать циркуляцию. Смазка вращающегося клапана 4 производится посредством масленок 265 (фиг. 14), расположенных на крышке кожуха клапана; из масленок масло распределяется по поверхности клапана, стекая по соответствующим каналам.

Жестянки 6 пропускаются в машину и выводятся из нее по горизонтальной платформе 7 (фиг. 4); при помощи цепного конвейера 8-8 жестянки, доставленные к машине, приходят в соприкосновение со шнеком 9, который размещает их соответственно и регулирует по времени их сдачу двуплечему вращающемуся кулачку 10, который их гонит вдоль направляющей 11 и последовательно помещает их в гнезда 12, предусмотренные во вращающемся шлюзе 4. Двуплечий извлекающий кулачок 13 помещен в камере и служит для извлечения жестянок из гнезд шнека и для направления их вдоль направляющей 14 в вакуумную камеру, размещая их в равномерно распределенные гнезда 15 прерывисто вращающегося барабана 16. Последний продвигает банки по круговой направляющей 16′ к головкам 2 и 3 двойного запечатывающего механизма, после чего жестянки в конце концов поступают вдоль направляющей 17 снова в шлюз 4, который их выводит из машины. Извлекающий кулачок 18, подобно кулачку 13, извлекает лишенные воздуха и запечатанные жестянки из гнезд шлюза и направляет их вдоль направляющей 19 на конвейерные цепи 8, которые их выводят из машины. Шлюз 4 служит не только транспортером для подачи жестянок в вакуумную камеру и для удаления их из нее, но и для предохранения путей, по которым жестянки проходят, от доступа внешнего воздуха.

На фиг. 17-28 чертежа изображена видоизмененная машина, которая, как и на фиг. 1-15, состоит из вакуумной камеры, в которой помещается двухшпиндельный шлюз 2 с фальцевальными головками 3 и 4.

Устройство для подачи жестянок состоит из транспортного механизма 6 (фиг. 18), с которого они подаются или сталкиваются плечами 7а вращающейся шайбы 7 в гнезде 8 вращающегося шлюза (клапана) 9. По поступлении в вакуумную камеру жестянки могут быть извлечены из этих гнезд плечами 10а, кулачка 10, подающего жестянки одну за другой в гнезда 11 прерывно поворачивающегося барабана 12, который передает их одну за другой и в надлежащий синхроничности к фальцующим головкам 3 и 4. Барабан 72, поворачиваясь прерывно, подает жестянки, по закреплении на них крышек, к неподвижной направляющей 13 (фиг. 18), которая направляет их снова в гнезда шлюза 9, а последний перемещает их к наружной стороне машины, где плечи 14а вращающегося кулачка 14 извлекают жестянки из гнезд клапана, и кулачок 14 подает их в направляющую 15, с которой они могут скатываться на транспортную ленту 16 или под нее для передачи с машины.

Главный приводной вал 30 машины тянется горизонтально поперек опорного кожуха 25 (фиг. 23) и вращается в антифрикционных подшипниках 31, с соответственным уплотнением для предупреждения просачивания воздуха в тех местах, где он проходит через стенки кожуха. На конце этого вала насажен приводной шкив 33, устроенный для введения в сцепление с валом и для расцепления с ним при помощи муфты 34. На другом конце вала заклинен могущий скользить на нем тормозной конус 35, устроенный для прижимания к обладающей соответствующей конусностью внутренней поверхности тормозного барабана 36, приболченного или прикрепленного каким-либо, другим образом к наружной стенке кожуха камеры. Через вал 30 по осевой линии проходит тяга 37, на конце которой закреплен конус 38, действующий на рычаги муфты 34 для ее прижимания или оттормаживания. На другом конце тяги 31 имеется гайка, связывающая тягу с тормозным конусом 35. Таким образом, при движении тяги в одном направлении она подтягивает тормоз и разобщает муфту, а в другом - разобщает тормоз и подтягивает муфту.

Для подтягивания и отпускания тормоза и муфты от руки предусмотрен ручной рычаг 39, монтированный на конце поперечного вала 42, вращающегося в консолях 43-43 на кожухе 20 (фиг. 17). На валу 42 заклинены рычаги 44-44, тянущиеся вниз по обеим сторонам ступицы 35а конуса муфты, снабженного по окружности канавкой 45 для штифтов 46, монтированных в концах рычагов 44. При переведении ручного рычага 39 внутрь - тяга 37 перемещается наружу, подтягивает муфту, и отпускает тормоз, при отведении же рычага 39 наружу - муфта отпускается, и тормоз прижимается.

На главном приводном валу 30 машины (фиг. 23) заклинена шестерня 50, зацепляющаяся с шерстерней 51, заклиненной на валу 52, монтированном параллельно валу 30 и под ним в подшипниках 53, 54 и 54′, причем подшипники 54′ составляют одно целое с верхней частью кожуха 55 передачи, закрепленного на основной плите 28 машины. Вал 52 снабжен червяком 56, зацепляющимся с шерстерней 57 в кожухе 55, заклиненной на конце вала 58, тянущегося от кожуха 25 (фиг. 24) и образующего приводный орган для механизма клапана. Вал 58 проходит через уплотненное отверстие 60 в стенке кожуха, и наружный конец его поддерживается в подшипнике 61, закрепленном на основной плите 28.

Шлюз 9, подающий жестянки в вакуумную камеру и из нее и нормально служащий затвором для впускного и выпускного отверстия этой камеры, поворотно монтирован в кожухе 65 (фиг. 17 и 18), приболченном или прикрепленном каким-либо другим образом к основанию 66, несущему шпиндель 67, на котором вращается шлюз 9. Кожух 65 (фиг. 19) шлюза и опорный кожух 66 снабжены на одной стороне отходящими в боковом направлении частями 65а и 66а, в которых выполнены вертикальные подшипники 68-68′, расположенные между подшипниками 69-69′, прикрепленными к кожуху вакуумной камеры, и с подпятником 69а на основной плите 28. Подшипники 68-68 расположены по одной линии с 69-69′ и 69а, через них проходит вертикальный вал 70, на котором поворачивается кожух шлюза и его опора, которые можно таким образом откидывать в открытое положение (показанное на фиг. 2 пунктиром) и возвращать в закрытое положение, причем питательный конвейер и диск перемещаются вместе с кожухом клапана.

Кожух 20 вакуумной камеры (фиг. 17 и 19) имеет на одной стороне вогнутость 71 с большим отверстием 72, а кожух 65 шлюза имеет соответствующую выпуклость 73 с отверстием 74, совпадающим при закрытом положении с отверстием 72. В канавке кожуха шлюза помещается уплотнительная полоска 75 из соответственного материала, предупреждающая просачивание воздуха в камеру в этом месте. На болту 77 на кожухе клапана поворачивается запорный рычаг 76, снабженный запорным выступом 78 (фиг. 17), заходящим за головку 79 на кожухе и удерживающим таким образом кожух клапана в закрытом положении.

Шлюз вращается в своем кожухе на вертикальном шпинделе 67, вращающемся в направляющем подпятнике 81, составляющем одно целое с кожухом клапана, причем верхний конец шпинделя поддерживается в антифрикционных подшипниках 82 и 83, расположенных один под клапаном, а другой над клапаном. Подшипник 82 поддерживается опорой 66 кожуха клапана, а верхний подшипник 83 монтирован в обращенном отверстием вниз гнезде в крышке 65а кожуха. Клапан 9 заклинен на шпинделе для вращения вместе с последним, а шпиндель приводится в движение заклиненной на его нижнем конце шестерней 85.

Шестерня 85 приводится от главного приводного вала машины через передачу с паразитной шестерней 86, зацепляющейся с шестерней 85 и насаженной на вертикальном вспомогательном валу 87, закрепленном на опоре 66 кожуха клапана.

Шестерня 86 зацепляется с шестерней 88, составляющей одно целое с верхним концом втулки 82, вращающейся на нижней части вала 70. На нижнем конце этой втулки 89 заклинена коническая шестерня 90, зацепляющаяся с конической шестерней 91 на втулке 92, вращающейся на валу 58 внутри опорного подшипника 61 (фиг. 19 и 24). Эта втулка 92 связана с ее ведущим валом 58 посредством автоматического механизма предохранительной муфты, которая при чрезмерной нагрузке рабочих частей выключает привод и автоматически приводит в действие выключатель, смещающий муфту и подтягивающий тормоз для остановки машины.

Механизм предохранительной муфты (фиг. 23 и 24) состоит из диска 95 на конце составляющей одно целое с ним втулки 96, соединенный гребнем и канавкою с валом 58, на котором она насажена, и прилегающей одним концом к заплечику 97 вала. Диск 93 расположен почти вплотную к приходящемуся против него сходному диску 98 на конце втулки 92 фрикционной муфты 99, с которой он составляет одно целое. Втулка 92 муфты снабжена отверстиями 99, в которых помещаются стальные шарики 100, выступающие за поверхность втулки 92 и входящие в отверстия 101 на диске 98, причем диаметр отверстий 101 несколько меньше диаметра шариков, и потому последние могут входить в них только на определенную глубину. К задней стороне диска 95 прилегает несущая шарики шайба 102, упруго удерживаемая в положении спиральными пружинами с последней шайбы 106, монтированной на наружном конце втулки и удерживаемой в надлежащем положении контргайкой 107, навинченной на втулку. Так как втулка связана с валом 96 гребнем и канавкой, то она вращается вместе с ним и через свою дискообразную часть 95 и входящие в последнюю шарики 100 передает движение на диск 99 и втулку 92. При нормальных условиях работы шарики удерживаются в положении шайбой 102, обеспечивающей таким образом передачу движения от 96 на 98, но в случае возникновения на клапане 9 чрезмерного напряжения, последнее пере- дается через шестерни и валы на муфту, и шайба 102 будет смещена назад против действия пружин 103, что позволит шарикам 100 выйти из отверстий 99 и тем выключить привод, исключая возможность повреждении в механизме клапана в случае застревания.

Воздушный цилиндр 110 (фиг. 28) неподвижно монтирован на кожухе 26 и снабжен поршнем 111, который прикреплен к верхнему концу тяги 40, нижний конец которой поворотно монтирован на плече 39b, неподвижно закрепленном на упомянутом выше ручном рычаге 39, или составляющем одно целое с ним. Трубка 112 соединяет цилиндр 110 с трубкой 113, соединяющей кожух 20 с насосом или с другим источником вакуума. В трубке 112 монтирован клапан 114 для регулирования вакуума в цилиндре. Этот клапан открывается и закрывается действием соленоида 115, сердечник 116 которого связан тягой 117 с пробкой клапана 118 для открывания и закрывания клапана и тем самым для создания или прекращения вакуума в цилиндре 110.

Ток подается к электромагниту из соответственного источника по проводам 120-121, входящим в монтированную на кожухе 20 распределительную коробку 124, внутри которой помещается механизм регулировочного выключателя вакуума 134, открывающегося или закрывающегося действием вакуума в камере кожуха 20.

Этот механизм снабжен гармоникой 126, вводит и выводит из соприкосновения с неподвижным контактом 129 выключательный рычажок 128 при помощи различных приспособлений, описание которых здесь не дается.

С электромагнитом 115 и выключателем для управления вакуумом 125 связан еще один выключатель, расположенный близ механизма предохранительной муфты на валу 58 и устроенный для приведения в действие от этого механизма. Этот выключатель, как показано на фиг. 9 и 10, монтирован на кожухе 130 и снабжен валом 131, проходящим через стенки кожуха и несущим на своем внутреннем конце рычаг 132 с выступом 133, покоящимся на наружной стороне шайбы 102. На наружном конце вала 131 внутри кожуха имеется рычаг 135 (фиг. 26) с контактом 136 на конце, каковой контакт нормально находится в соприкосновении с неподвижным контактом 137, но при расцеплении предохранительной муфты вал 131 поворачивается и прерывает контакт 136-137.

В проводке выключателей провод 120 соединен с распределительной, коробкой 134 с контактом 129. Рычаг 128 соединен проводом 140 с одной стороной электромагнита 115, а другая сторона последнего соединена проводом 141 с неподвижным контактом 137 выключателя в кожухе 130. Контакт 136 этого выключателя соединен, проводом 142 с проводом 121.

Нормально во время работы цепь замкнута обоими выключателями и электромагнитом, и сердечник последнего удерживается в том положении, в котором он удерживает клапан 114 закрытым, так что в цилиндре 110 нет вакуума.

Если в кожухе клапана случится, по какой-либо причине, застревание, так что предохранительная муфта придет в действие и шайба 102 сместится назад против действия пружины 103, то это смещение шайбы выведет через рычаг 132 и вал 131 контакт 136 из соприкосновения с контактом 138 и тем разомкнет цепь электромагнита. Но исчезновение тока в магните позволит клапанной пробке опуститься вниз силой собственной тяжести и тем открыть соединение источника вакуума с цилиндром 110 через трубку 112. Это заставит переместиться вверх поршень 111 и тягу 40, вследствие чего муфта 34 разобщит приводной шкив с главным валом 30 и одновременно, как было описано выше, подтянет тормоз 36. Машина остановится почти мгновенно и ее можно будет снова пустить в ход только после включения муфты вручную посредством рычага 39. После такого выключения в кожухе 55 клапана можно устранить застревание, после чего части предохранительной муфты придут в свое нормальное положение для привода.

В случае понижения, по какой-либо причине, вакуума в камере 20 ниже необходимого для надлежащей закупорки жестянок, выключательный механизм 125 придет в действие вследствие расширения гармоники 126 и разомкнет контакт 128-129, размыкая этим цепь электромагнита, так что машина будет остановлена таким образом, как и при помощи выключателя расцепного механизма. Так как выключатель 125 не является частью предлагаемого изобретения, то описание его здесь не дается. Следует, однако, указать, что он снабжен установочным приспособлением, позволяющим отрегулировать его для действия при любом заданном вакууме.

Передающая шайба 10 монтирована на верхнем конце вертикального вала 150, приводимого в движение шестерней 151, насаженной на его нижнем конце и сцепляющейся с ведущей шестерней 35 на нижнем конце шпинделя клапана. Кулачок монтирован на вертикальном валу 163, поддерживаемом в коробке клапана На нижнем конце этого вала заклинена шестерня 155, зацепляющаяся с шестерней 65. Приводные шестерни для обеих этих шайб рассчитаны надлежащим образом, так что плечи шайб будут входить в гнезда клапана в надлежащий момент для удаления из них жестянок. Механизм 6 питательного транспортера, снабженный шайбой 7, приводится в действие зубчатым перебором, сцепляющимся с паразитной шестерней 26. Как видно из фиг. 5 и 20 шайба 7 закреплена на верхнем конце вертикального вала 158, на нижнем конце которого закреплена шестерня 159, зацепляющаяся с паразитной шестерней 160 на валу 161, служащей для соединения с паразитной шестерней 80. Рама 165 транспортера поддерживается кожухом 66 клапана и имеет параллельные транспортерные цепи 166-166, сбегающие по цепным колесам 167-168 в раме и подающие жестянки 5 к шайбе 7. Для синхронирования подачи жестянок к шайбе служит синхронизирующий винт 170. Прибор для транспортных цепей и для синхронизирующего винта показан на фиг. 21, где 171 - коническая шестерня, закрепленная, на валу 158 и сцепляющаяся с конической шестерней 172 на горизонтальном валу 173, вращающемся в подшипниках 174, несомых рамой транспортера. На валу 173 насажена шестерня 175, зацепляющаяся с шестерней 176 на валу 177, несущем цепные колеса 167. Синхронизирующий винт заклепан на валу 180. Этот вал 180 приводится в движение конической шестерней 183, зацепляющейся с шестерней 184 на валу 185, вращающемся в подшипнике 186 и несущем шестерню 167, зацепляющуюся с шестерней 176. Благодаря такому устройству зубчатой передачи механизм, связанный непосредственно с клапаном и служащий для подачи жестянок к клапану и удаления их от него, приводится от насаженной на поворотном валу 70 шестерни 86. Кроме того, шестерня 86 передает движение на различные части независимо от того, находится ли механизм клапана в закрытом или открытом положении, и механизм клапана может приводиться независимо от своего положения.

Двойная фальцевальная головка 2 приводится в действие от главного вала машины при помощи вертикального вала 190, несущего на своем нижнем конце коническую шестерню 191, зацепляющуюся с конической шестерней 192, заклиненной на валу 30. Фальцевальные головки 2 и 3 этого аппарата работают обычным образом, прикатывая донышки или крышки жестянок, подающихся к шпинделям непрерывным движением шайбы 12. Прерывистое движение этой шайбы достигается при помощи механизма, показанного на фиг. 19 и 22, где горизонтальный поперечный вал 200, концы которого поддерживаются в подшипниках 201 в боковых стенках кожуха 20, приводится в движение при помощи заклиненной на нем шестерни 202, зацепляющейся с шестерней 203 на валу 30.

На валу 200 закреплен кулачный диск 205 с канавкой 206 на окружности, заканчивающейся у противоположных сторон диска. Шайба 12 поддерживается вертикальным валом 207, вращающимся в подшипниках 208 в верхней стенке кожуха 25 (фиг. 19). На нижнем конце вала 208 закреплено колесо 209, расположенное над кулачным диском и снабженное на своей нижней стороне шестью концентрически расположенными роликами 210, соответствующими шести гнездам шайбы 12. Эти ролики так устроены, чтобы входить один за другим в канавку 205, имеющую такую форму, что когда один ролик выходит из канавки на одной стороне от кулачкового диска, то следующий входит с противоположной стороны. Таким образом каждый поворот кулачного диска заставляет шайбу повернуться, после некоторого времени остановки, на  оборота.

оборота.

Шайба 10 подает жестянки 5 одну за другой со шлюза 9 в гнезда 11 шайбы 12 во время остановок последней. Второй поворот шайбы 12, после принятия ею каждой жестянки, подает эту жестянку в положение против фальцевальной головки 2 для первой операции фальцевания. После двух дальнейших частичных поворотов, жестянка оказывается у второй фальцевальной головки 3 для второй и окончательной операции фальцевания.

Для того, чтобы приводить жестянки в надлежащее положение относительно, фальцевальных головок после подачи их к этим головкам, жестянки должны быть слегка подняты, для чего служат подъемные подставки 212-212 (фиг. 22), помещающиеся в отверстиях 213 доски 214, на которой жестянки стоят и продвигаются шайбой 12. Эти подставки приходятся вровень с верхней поверхностью доски 214, и потому жестянки могут легко подаваться к ним. Подставки 212-212 монтированы на верхнем конца салазок 215, скользящих в направляющих 216 в верхней стенке кожуха 25. Нижние концы этих салазок шарнирно соединены тягами 217 с внутренними концами горизонтальных рычагов 218, наружные концы которых поворотно монтированы на опорном валу 218′ (фиг. 20). Наружные концы рычагов 218 несут ролики 219, помещающиеся в канавках 220-220′ на боковых сторонах шестерни 202 и сходной шестерни 202′, каковые шестерни заклинены на валу 200 по обе стороны от кулачкового диска 205. Эти шестерни работают синхронно с диском 205 и приводят в движение салазки для подъема жестянок в положение для фальцевания, а затем для опускания их во время остановки шайбы 12.

На машине описанного типа необходимо часто спускать воду, накопляющуюся в ней вследствие того, что жестянки подаются на нее прямо из промывного устройства. Эта вода собирается на верхней стороне кожуха 25, которой придан такой уклон, чтобы вода стекала в резервуар 250 на задней стороне машины. Впуск воды из кожуха в этот закрытый резервуар регулируется управляемым от руки клапанным приспособлением (фиг. 19 и 27). Оно состоит из толкателя 251 клапана, скользящего в подшипнике 252, составляющем одно целое с концевой шайбой 253, закрепленной на отверстии в наружной боковой стенке резервуара. На внутреннем конце толкателя имеется продольный канал 256, тянущийся от его внутреннего конца до боковых окон 257, выходящих в резервуар. Близ этих окон помещается седло клапана 258 и клапанная тарелка 258′. Клапанная тарелка монтирована на конце стержня 259, тянущегося за наружную сторону подшипников и снабженного на противоположном конце рукояткой 260. Стержень 259 охвачен спиральной пружиной 261, прилегающей к тарелке 258 и к пробке 253 и удерживающей тарелку клапана на седле, предупреждая этим возможность сообщения между эксгаусторной камерой и резервуаром через канал внутрь, удерживая его в закрытом положении, а вакуум в камере удерживает его прижатым к седлу.

Для выпуска воды в резервуар оттягивают наружу рукоятку 260. Это сперва сжимает пружину 261 и заставляет клапан 258 сойти с седла, позволяя уравнить через канал 256 и его окна вакуум в фальцевальной камере и в резервуаре. Дальнейшее движение рукоятки наружу заставляет клапан 254 отойти от седла и тем дает воде свободно вытекать из фальцевальной камеры в резервуар. После опорожнения фальцевальной камеры, рукоятку отводят в исходное положение, и клапаны снова садятся на седла. Тогда воду можно выпускать из резервуара, открыв предусмотренный в его стенке спускной клапан 270 (фиг. 19).

1. Машина для выкачивания воздуха из жестянок и закрывания их посредством зафальцовывания известными приспособлениями, отличающаяся применением шлюза 4 в виде вертушки (фиг. 3, 4, 8), имеющей слегка коническую форму и разделенной перегородками на ряд камер, для введения в каковые жестянок и выведения из них служат вращающиеся кулачки 10, 13, 18 и шаблон 17.

2. В машине по п. 1 применение для ввода жестянок в машину и отвода их транспортерной цепи 8 (фиг. 1 и 4), для правильного размещения на каковой жестянок служит шнек 9 и нажимная планка 62.

3. В машине по п. 1 шлюз, отличающийся тем, что, с целью постепенного установления вакуума и снова полного давления в камерах шлюза, в стенках кожуха 5 оставлены небольшие отверстия 164 (фиг. 4b) и 164а (фиг. 9).

4. Форма выполнения машины по п. 1, отличающаяся тем, что в помощь кулачкам 13 и 18 она снабжена дополнительными пружинящими захватами 170 (фиг. 8, 8а, 8b), сдвигаемыми помощью кулачных выступов 182, 183.

5. В машине по п. 1 применение приспособления для остановки машины, в случае задержки вращения шлюза 4 неправильными жестянками, состоящего из размыкающего фрикцион пневматического цилиндра 185 (фиг. 14), для сообщения которого с вакуумной трубой 190 служит соленоид 192, приводимый в действие при замыкании контактов 207, 208 (фиг. 15 и 10-13), происходящем при помощи соответственной передачи, при относительном повороте крестовины 73 (фиг. 11), заклиненной на оси 70 и связанной пружинами 196 со шлюзом 4, сидящем на оси свободно.

6. Применение в машине по п. 1, в случае недостаточного вакуума - приспособления для остановки машины, состоящего из трубки Бурдона 227 (фиг. 15, 16), связанной с наполненной ртутью качающейся капсюлей 226, замыкающей при повороте ток к упомянутому соленоиду 192.

7. Видоизменение машины по п. 1, отличающееся тем, что шлюз 9 сделан отодвижным на оси 70 (фиг. 17, 18, 19).

8. Видоизменение машины по п. 1, отличающееся применением механизма для остановки машины в случае застревания жестянок, состоящего из фрикционной муфты 98, 95 с шариками 100, поджимаемыми пружинами 103 при посредстве шайбы 102, действующей на передачу к эксцентрическому контакту, вводящему в действие соленоид 115 и клапан 118, производящим вакуум в цилиндре 110, поршень которого 111 связан с выключающим привод машины - механизмом (фиг. 24 и 28).

9. Видоизменение машины по п. 1, отличающееся тем, что для остановки машины на случай недостаточного вакуума вместо трубки Бурдона применена гармоника 126 (фиг. 28).

10. Видоизменение машины по п. 1, отличающееся применением резервуара 250 для выпуска воды, снабженного выпускным клапаном 254 и клапаном 258 для уравнивания вакуума (фиг. 18 и 27).

Авторы

Даты

1934-08-31—Публикация

1929-12-16—Подача