Изобретение относится к сельскому хозяйству и к сельскохозяйственному машиностроению, преимущественно к способам и устройствам для выравнивания слоя вороха на решете очистки зерноуборочных комбайнов при их работе на склонах полей.

Известны устройства для выравнивания слоя вороха при крене комбайна, включающие центральный шнек и два боковых шнека (аналог) [1]. Известные рабочие органы выравнивают слой вороха на ограниченной площади решета и не позволяют достичь желаемого выравнивания слоя по всей длине решета.

Известны устройства для выравнивания слоя вороха при крене комбайна, включающие поворотное устройство рабочей части подбарабанья вокруг продольной оси кожуха (аналог) [2]. Поворотное устройство частично выравнивает слой вороха по ширине решета у аксиально-роторных комбайнов и совсем не подходит для решет традиционных молотильно-сепарирующих аппаратов.

Известны устройства для выравнивания слоя вороха при крене комбайна, включающие два шнека и пальцевую решетку (аналог) [3]. Известные рабочие органы выравнивают слой вороха на ограниченной площади решета и не позволяют достичь желаемого выравнивания слоя по всей длине решета.

Известны устройства для выравнивания слоя вороха при крене комбайна, включающие два спаренных шнека с навивками противоположного направления и подпружиненного днища (аналог) [4]. Известные рабочие органы выравнивают слой вороха на ограниченной площади по длине решета, и достичь желаемого выравнивания слоя по всей длине решета невозможно.

Известны устройства для автоматического выравнивания слоя вороха при крене комбайна, включающие поводок, выполненный составным из двух связанных парой 5-го класса кинематических звеньев (наиболее близкий аналог) [5]. Указанному устройству присущи следующие недостатки: а) частота боковых колебаний решета такая же, что и продольных; б) численные значения боковых ускорений решета вверх и вниз по крену отличаются друг от друга незначительно; в) единственный механизм дополнительных боковых колебаний расположен с одной из сторон от решета и не обеспечивает эффективного выравнивания слоя вороха при другом боковом крене комбайна. В итоге устройство не обеспечивает необходимого значения показателя кинематического режима скольжения вороха вверх по крену решета и не позволяет достичь нужного результата выравнивания слоя вороха по ширине решета как при левом, так и правом боковом крене комбайна.

Задачами (целью) изобретения являются обеспечение выравнивания слоя вороха по ширине решета, снижения потерь зерна и увеличения производительности комбайна при уборке на склонах полей.

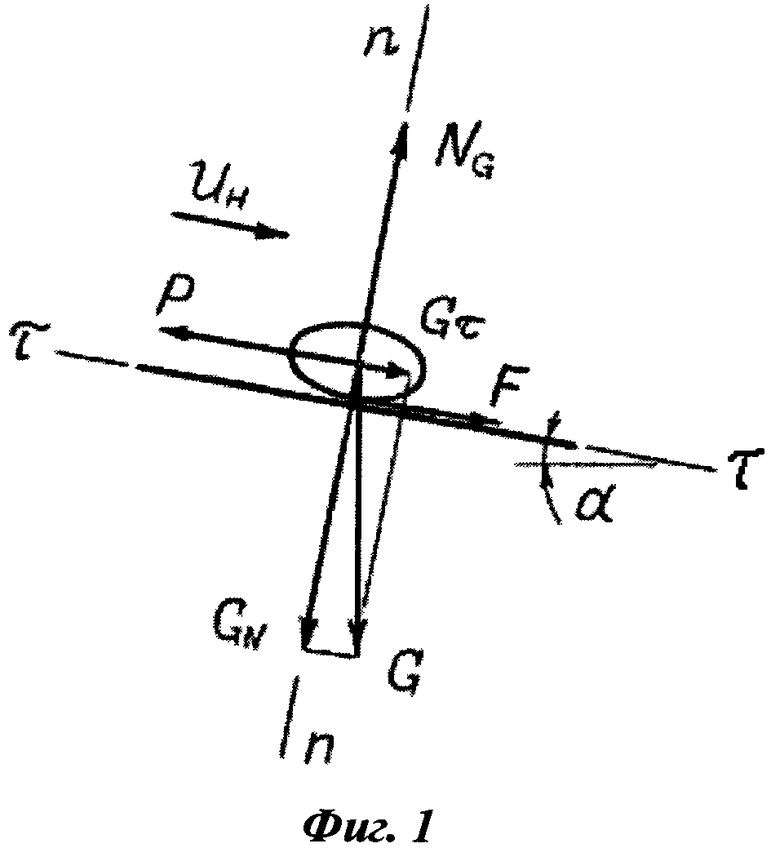

Способ включает в себя сообщение дополнительных боковых колебаний решету очистки. Под действием сил (Фиг.1 и Фиг.2), действующих на частицу вороха, при выравнивании слоя вороха на решете происходит совместное движение вороха с решетом при движении решета вверх по крену и скольжение вороха вверх при движении решета вниз по крену.

Эти условия выполняются при равноускоренном движении решета. При этом величина ускорения решета при движении вниз по крену более критического, а вверх по крену менее критического значения, причем их соотношение более 1,00.

Эпюры боковых скоростей и ускорений решета при боковом движении решета вверх и вниз по крену представлены на Фиг.3. При боковом движении решета вниз по крену эпюра «в» показывает изменение боковой скорости решета, а эпюра «г» - ускорения решета при боковом движении решета от крайнего правого положения до крайнего левого положения. При боковом движении решета вниз по крену эпюра «д» показывает изменение боковой скорости решета, а эпюра «е» - ускорения решета при боковом боковом движении решета от крайнего левого до крайнего правого положения. Критические значения бокового ускорения решета для уборки различных культур (пшеница, овес, горох) вычислены по формулам:

вниз по крену

JKP.ВН=g(sinα+cosα tφ),

где JKP.ВН - критическое значение бокового ускорения решета вниз по крену,

g - ускорение земного притяжения,

α - угол бокового крена,

φ - динамический угол трения зерна о поверхность решета;

вверх по крену

JKP.ВВ=g(cosα tgφ-sinα),

где JKP.ВВ - критическое значение бокового ускорения решета вверх по крену,

g - ускорение земного притяжения,

α - угол бокового крена,

φ - динамический угол трения зерна о поверхность решета.

Показатель кинематического режима работы вибратора вычислен по формуле

ε=tBB/tBH=J1/2 KP.BH/J1/2 KP.BB=

=[g(cosα tgφ-sinα)/g(sinα+cosα tgφ)]1/2,

где ε - показатель кинематического режима работы вибратора;

tВВ - время бокового движения решета вверх по крену;

tBH - время бокового движения решета вниз по крену;

JKP.ВН - критическое значение бокового ускорения решета вниз по крену,

JKP.ВВ - критическое значение бокового ускорения решета вверх по крену,

g - ускорение земного притяжения,

α - угол бокового крена,

φ - динамический угол трения зерна о поверхность решета.

Время бокового движения решета вверх по крену найдено из выражения

tBB=VП/q,

где tBB - время бокового движения решета вверх по крену;

VП - объем масла, вытесняемый из поршневой полости вибратора;

q - подача масла насосом.

Время бокового движения решета вниз по крену определено по формуле

tBH=VШ/q,

где tBH - время бокового движения решета вниз по крену;

VШ - объем масла, вытесняемый из штоковой полости вибратора;

q - подача масла насосом.

Объем масла, вытесняемый из поршневой полости вибратора, вычисляется по зависимости

VП=πdП 2Δ/4,

где VП - объем масла, вытесняемый из поршневой полости вибратора;

π=3,14…; dП - диаметр поршня;

Δ - ход поршня (амплитуда колебания).

Объем масла, вытесняемый из штоковой полости вибратора, определяется по формуле

VШ=π(dП 2-dШ 2)Δ/4,

где VШ - объем масла, вытесняемый из штоковой полости вибратора;

π=3,14…;

dП - диаметр поршня;

dШ - диаметр штока;

Δ - ход поршня (амплитуда перемещения поршня, боковое перемещение решета).

При равноускоренном движении боковое перемещение решета определяется по зависимости

Δ=jt2/2,

где Δ - перемещение;

j - ускорение;

t - время перемещения.

Время перемещения решета вверх по крену вычисляется по выражению

tBB=(2Δ/JKP.ВВ)1/2,

где tBB - время перемещения решета вверх по крену;

Δ - перемещение;

JKP.ВВ - критическое значение бокового ускорения решета вверх по крену.

Время перемещения решета вниз по крену определяется по формуле

tBH=(2Δ/JKP.ВН)1/2,

где tBH - время перемещения решета вниз по крену;

Δ - перемещение;

JKP.ВН - критическое значение бокового ускорения решета вниз по крену.

Время перемещения решета вверх по крену и время перемещения решета вниз по крену зависят от частоты колебаний вибратора. Частота колебаний вибратора зависит от подачи масла, подача масла зависит от величины проходного сечения отверстия кран-дросселя, величина проходного сечения отверстия кран-дросселя зависит от угла поворота рычага маятника, угол поворота рычага маятника зависит от угла бокового крена комбайна. Таким образом, от величины проходного сечения кран-дросселя при боковом крене зависит показатель кинематического режима работы вибратора, которому удовлетворяет условие

ε=[g(cosα tgφ-sinα)/g(sinα+cosα tgφ)],

где ε - показатель кинематического режима работы вибратора;

g - ускорение земного притяжения,

α - угол бокового крена,

φ - динамический угол трения зерна о поверхность решета.

Численное значение показателя кинематического режима работы вибратора от угла бокового крена осуществляют согласно условию

ε=[g(cosα tgφ-sinα)/g(sinα+cosα tgφ)],

где ε - показатель кинематического режима работы вибратора;

g - ускорение земного притяжения,

α - угол бокового крена,

φ - динамический угол трения зерна о поверхность решета.

Для осуществления способа предлагается устройство, содержащее рычаг, маятник, кран-дроссель, вибраторы левого и правого крена, направляющие, ролики и пружины амортизаторов.

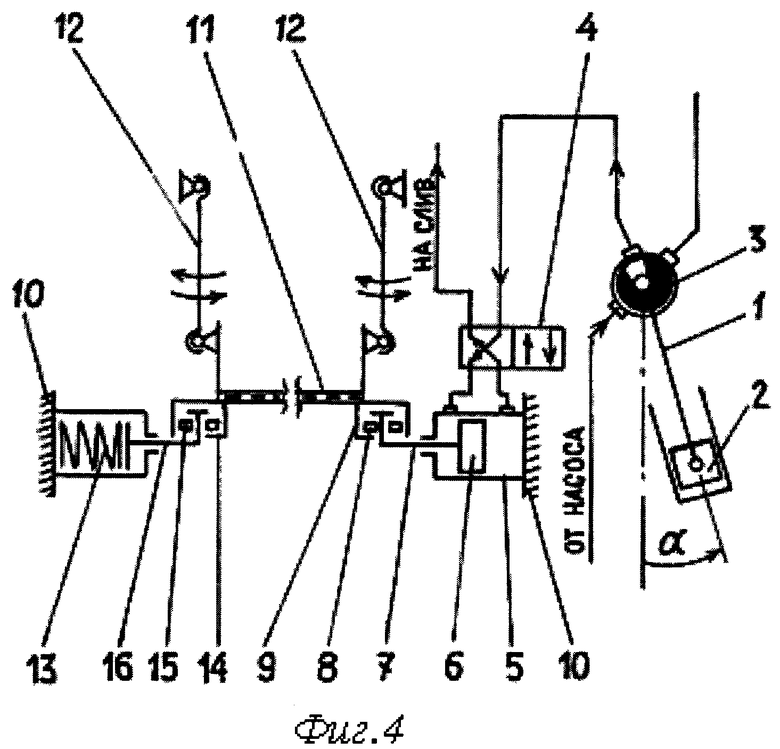

Устройство для динамического выравнивания слоя вороха на решете при боковых кренах зерноуборочного комбайна, изображенные на Фиг.4 и Фиг.5, содержит рычаг 1, маятник 2, кран-дроссель 3, гидрораспределитель 4, вибратор 5 правого крена, поршень 6, шток вибратора 7, ролик 8 вибратора, направитель 9 правый, станину 10, решето 11, балансиры 12, пружину 13 амортизатора правого крена, направитель 14 амортизатора правый, ролик 15 амортизатора, шток 16 амортизатора, вибратор 17 левого крена, пружину 18 амортизатора левого крена.

Устройство для осуществления способа работает следующим образом.

При правом боковом крене комбайна рычаг 1 маятника 2 поворачивает кран-дроссель 3, который открывает путь маслу от насоса гидросистемы к гидрораспределителю 4. От гидрораспределителя масло под давлением поступает в поршневую полость вибратора 5 и давит на поршень 6, который перемещается вместе со штоком 7. Шток 7 через ролик 8 перемещает в боковом направлении направитель 9, закрепленный на станине 10 решета 11. Боковое перемещение решета происходит благодаря шарнирной подвеске на балансирах 12. При боковом движении решета влево вверх по крену силы инерции частиц вороха меньше силы трения, поэтому ворох перемещается вместе с решетом вверх. В крайнем положении хода поршня 6 вибратора 5 гидрораспределитель 4 перекрывает поток масла в поршневую полость вибратора 5 и направляет масло в штоковую полость. Движение поршня 6 в обратном направлении происходит за меньший промежуток времени с большим ускорением, силы трения недостаточно для совместного движения вороха с решетом. Решето проскальзывает вправо вниз по крену, оставляя зерновой ворох вверху на поверхности решета. Таким образом, выравнивается слой вороха на решете. Численные значения необходимого бокового ускорения решета при боковом крене зависят от величины угла бокового крена, кинематических параметров вибратора и технологических свойств зернового вороха. Рабочие значения бокового ускорения решета вниз по крену должны быть больше критических, чем вычисленные по зависимости

JKP.BH=g(sinα+cosα tgφ),

где JKP.ВН - критическое значение бокового ускорения решета вниз по крену,

g - ускорение земного притяжения,

α - угол бокового крена,

φ - динамический угол трения зерна о поверхность решета.

Рабочие значения бокового ускорения решета вверх по крену должны быть меньше критических значений бокового ускорения решета вверх по крену, вычисленных по формуле

JKP.BB=g(cosα tgφ-sinα),

где JKP.BB - критическое значение бокового ускорения решета вверх по крену,

g - ускорение земного притяжения,

α - угол бокового крена,

φ - динамический угол трения зерна о поверхность решета.

Соотношение рабочих значений боковых ускорений вверх и вниз должно быть в соотношении 1:2,30.

Для уравновешивания инерционных сил, вызванных боковыми колебаниями решетного стана, используются пружины 13, на которые давит решетный стан 10 с решетами 11 посредством направителя 14 через ролик 15 и шток 16 амортизатора. Энергия сжатой пружины 13 возвращается обратно для ускорения решета в противоположном направлении.

При левом боковом крене комбайна рычага 1 маятника 2 отклоняется в другую сторону и поворачивает кран-дроссель 3, при этом поток масла направляется в вибратор 17 левого крена. Выравнивание слоя вороха при левом наклоне происходит следующим образом. При боковом движении решета вправо вверх по крену силы инерции частиц вороха меньше силы трения, поэтому ворох перемещается вместе с решетом вверх. В крайнем положении хода поршня 6 вибратора 17 гидрораспределитель 4 перекрывает подачу масла в поршневую полость вибратора и направляет масло в штоковую полость вибратора. Движение поршня 6 в обратном направлении происходит с большим ускорением, сила трения недостаточна для совместного движения вороха с решетом. Решето проскальзывает относительно зернового вороха влево вниз по крену, оставляя зерновой ворох вверху на поверхности решета. Так происходит выравнивание слоя вороха на решете при левом боковом крене комбайна. Численные значения необходимых боковых ускорений решета при левом боковом крене также зависят от величины угла бокового крена, кинематических параметров вибратора и технологических свойств зернового вороха. Рабочие значения левого бокового ускорения решета вниз по крену должны быть больше критических, чем вычисленные по зависимости

JKP.BH=g(sinα+cosα tgφ),

где JKP.ВН - критическое значение бокового ускорения решета вниз по крену,

g - ускорение земного притяжения,

α - угол бокового крена,

φ - динамический угол трения зерна о поверхность решета.

Рабочие значения правого бокового ускорения решета вверх по крену должны быть меньше критических значений, чем вычисленные по формуле

JKP.BB=g(cosα tgφ-sinα),

где JKP.BB - критическое значение бокового ускорения решета вверх по крену,

g - ускорение земного притяжения,

α - угол бокового крена,

φ - динамический угол трения зерна о поверхность решета.

Соотношение рабочих значений боковых ускорений вверх и вниз, равное 2,3 аналогично выравниванию при правом крене.

Таким образом, для выравнивания слоя вороха на очистке при левом крене комбайна работает вибратор левого крена, при правом крене - вибратор правого крена.

Для уравновешивания сил инерции решета установлены пружинные амортизаторы.

При левом крене комбайна работает пружина 18 амортизатора левого крена, при правом крене - пружина 13 амортизатора правого крена.

Частота боковых колебаний решета зависит от угла крена. Чем больше величина крена, тем больше проходное отверстие кран-дросселя 3, следовательно, тем больше частота колебаний вибратора. При боковом крене комбайна частота боковых колебаний решета регулируется автоматически поворотом рычага 1 маятника 2 изменением величины проходного сечения отверстия кран-дросселя 3. Таким образом, частота боковых колебаний решета по мере увеличения угла крена растет автоматически за счет увеличения величины проходного сечения кран-дросселя посредством поворота рычага маятника. Чем больше величина проходного сечения кран-дросселя 3, тем больше частота колебаний вибратора 5 или 17, следовательно, и решета 11. Но частота боковых колебаний решета не зависит от частоты продольных колебаний решетного стана, и частота боковых колебаний решета не равна частоте продольных колебаний решетного стана. Это необходимо для обеспечения нужного значения показателя кинематического режима работы, для выравнивания слоя вороха по ширине решета, снижения потерь зерна и увеличения производительности комбайна при уборке на склонах полей.

Достоверность доводов подтверждается нижеприведенными примерами.

Пример 1. Одним из вариантов для решения задачи динамического выравнивания слоя вороха на решете очистки комбайна при работе на склонах полей выбран вибратор модели ГА-40000 В зерноуборочного комбайна «Дон-1500», у которого диаметр поршня 45 мм, диаметр штока 20 мм, ход поршня 3 мм. С этими параметрами вибратор обеспечивает численное значение показателя кинематического режима работы, равное 1,24. Полученное значение показателя кинематического режима работы подходит для уборки зернобобовых и других культур при сравнительно малых углах бокового крена комбайна.

После модернизации вибратора, т.е. увеличения диаметра штока до 35 мм, кинематический режим работы повышен до значения 2,3, т.е. объем поршневой полости цилиндра больше объема штоковой полости в 2,3 раза. Таким образом, объем штоковой полости цилиндра гидравлического вибратора выполнен в соотношении 1:2,3. Новое значение показателя кинематического режима работы модернизированного вибратора подходит для уборки зерновых культур при широком диапазоне углов бокового крена комбайна, что подтверждается примерами 2, 3 и 4.

Графики зависимости показателя кинематического режима работы вибратора от угла бокового крена и динамического угла трения зерна о поверхность решета для различных культур, подсчитанных по формуле показателя кинематического режима работы вибратора, показаны на Фиг.6.

Так, пунктирная прямая линия «ж» относится к показателю кинематического режима работы вибратора; кривая «и» - гороху, где показатель ε изменяется от 1,00 при α=0° до 1,22 при α=5°; кривая «к» - пшенице, у которой показатель ε изменяется от 1,00 при α=0° до 4,37 при α=20°; кривая «л» относится к овсу, показатель ε изменяется от 1,00 при α=0° до 2,58 при α=20°. Таким образом, численное значение показателя кинематического режима работы вибратора при уборке различных культур требуется больше 1,00. Новое значение показателя кинематического режима работы модернизированного вибратора равно 2,30, зависимость которого от угла бокового крена имеет вид пунктирной прямой линии «ж» графика Фиг.6. Этот показатель подходит для уборки различных культур при широком диапазоне углов бокового крена комбайна, что подтверждается примерами 2, 3 и 4.

Пример 2. Убираемая культура овес.

ε=J1/2 КР.ВН/J1/2 КР.ВВ

Как видно из таблицы 1, вибратор, у которого значение показателя кинематического режима работы модернизированного вибратора равно 2,3, обеспечивает эффективное выравнивание слоя вороха овса на решете при углах бокового крена комбайна до 20°.

Пример 3. Убираемая культура пшеница.

ε=J1/2 КР.ВН/J1/2 КР.ВВ

Из таблицы 2 видно, что вибратор, у которого значение показателя кинематического режима работы модернизированного вибратора равно 2,3, обеспечивает эффективное выравнивание слоя вороха пшеницы на решете при углах бокового крена комбайна до 15°.

Пример 4. Убираемая культура горох.

ε=J1/2 КР.ВН/J1/2 КР.ВВ

Как видно из таблицы 3, вибратор с показателем кинематического режима работы, равным 2,3 обеспечивает эффективное выравнивание слоя вороха гороха на решете при углах бокового крена комбайна до 5°.

Изобретение позволяет уменьшить потери зерна и повысить качество очистки и производительность зерноуборочного комбайна. Экономический эффект достигается, во-первых, за счет снижения потерь при уборке, во-вторых, улучшения чистоты зерна и, в третьих, за счет повышения производительности комбайна. При годовой загрузке зерноуборочного комбайна «Акрос» или «Дон-1500» завода Ростсельмаш в 780 часов, коэффициенте использования сменного времени, равным 0,7, производительности 14 т/ч и закупочной цене зерна 5000 руб/т, экономический эффект на один комбайн за сезон составляет 7,644 млн руб.

Краткое описание чертежей.

На фиг.1 изображена схема сил, действующих на частицу при движении решета вниз по боковому крену: nn - нормаль в точке взаимодействия зерна с решетом; mm - касательная в точке взаимодействия зерна с решетом; G - сила тяжести зерна; GN - нормальная составляющая силы тяжести зерна; Gm - касательная составляющая силы тяжести зерна; NG - нормальная реакция решета от силы тяжести зерна; Р - сила инерции зерна; F - сила трения зерна о поверхность решета.

На фиг.2 представлена схема сил, действующих на частицу при движении решета вверх по боковому крену: nn - нормаль в точке взаимодействия зерна с решетом; mm - касательная в точке взаимодействия зерна с решетом; G - сила тяжести зерна; GN - нормальная составляющая силы тяжести зерна; Gm - касательная составляющая силы тяжести зерна; NG - нормальная реакция решета от силы тяжести зерна; Р - сила инерции зерна; F - сила трения зерна о поверхность решета.

На фиг.3 показаны эпюры скоростей и ускорений решета при боковом крене. На фиг.3 изображено: jBB - боковое ускорение решета вверх; jBH - боковое ускорение решета вниз; UBB - боковая скорость решета вверх; UBH - боковоая скорость решета вниз; а - точка крайнего правого положения решета; б - точка крайнего левого положения решета; аб - амплитуда бокового колебания решета; в - эпюра скоростей решета при боковом движении вверх по крену; г - эпюра ускорений решета при боковом движении вверх по крену; д - эпюра скоростей решета при боковом движении вниз по крену; е - эпюра ускорений решета при боковом движении вниз по крену.

На фиг.4 представлена схема устройства для осуществления способа при правом боковом крене. На фиг.4 изображено: 1 - рычаг, 2 - маятник, 3 - кран-дроссель, 4 - гидрораспределитель, 5 - вибратор правого крена, 6 - поршень, 7 - шток вибратора, 8 - ролик вибратора, 9 - направитель правый, 10 - станина, 11 - решето, 12 - балансиры, 13 - пружина амортизатора правого крена, 14 - направитель амортизатора правый, 15 - ролик амортизатора, 16 - шток амортизатора, 17 - вибратор левого крена, 18 - пружина амортизатора левого крена.

На фиг.5 приведена схема устройства для осуществления способа при левом боковом крене. На фиг.5 изображено: 1 - рычаг, 2 - маятник, 3 - кран-дроссель, 4 - гидрораспределитель, 5 - вибратор правого крена, 6 - поршень, 7 - шток вибратора, 8 - ролик вибратора, 9 - направитель правый, 10 - станина, 11 - решето, 12 - балансиры, 13 - пружина амортизатора правого крена, 14 - направитель амортизатора правый, 15 - ролик амортизатора, 16 - шток амортизатора, 17 - вибратор левого крена, 18 - пружина амортизатора левого крена.

На фиг.6 представлены графики зависимости показателя кинематического режима работы вибратора от величины угла бокового крена при уборке различных культур. На фиг.6 изображено: α - угол бокового крена; ε - показатель кинематического режима боковых колебаний решета для разных культур в зависимости от величины угла бокового крена; ж - пунктирная прямая - показатель кинематического режима боковых колебаний решета модернизированного вибратора; и - кривая показателя кинематического режима боковых колебаний решета при уборке гороха; к - кривая показателя кинематического режима боковых колебаний решета при уборке пшеницы; л - кривая показателя кинематического режима боковых колебаний решета при уборке овса в зависимости от величины угла крена.

Осуществление изобретения

1-й этап. На предприятиях, выпускающих гидроагрегаты (вибраторы бункеров для зерна), осуществить модернизацию вибратора модели ГА-40000 В зерноуборочного комбайна «Дон-1500» путем увеличения диаметра штока вибратора с 20 мм до 35 мм. Это позволит повысить значение показателя кинематического режима работы до 2,3, так как отношение объема поршневой полости цилиндра по сравнению с объемом штоковой полости будет равно 2,3.

2-й этап. Организовать выпуск нестандартных комплектующих деталей: рычаг, маятник, кран-дроссель, направляющие, ролики и пружины амортизаторов, например, на заводах НПО «Ростсельмаш» или других предприятиях.

3-й этап. Пусконаладочные работы, включающие сборку устройства, обкатку и испытания, доводку для устранения обнаруженных дефектов, допущенных при изготовлении и сборке.

4-й этап. Для осуществления изобретения необходимы инвестиции в размерах значительно меньших, чем ожидаемый экономический эффект.

Изобретение позволяет уменьшить потери зерна и повысить качество очистки и производительность зерноуборочного комбайна. Экономический эффект достигается, во-первых, за счет снижения потерь при уборке, во-вторых, улучшения чистоты зерна и, в третьих, за счет повышения производительности комбайна. При годовой загрузке зерноуборочного комбайна «Акрос» или «Дон-1500» завода Ростсельмаш в 780 часов, коэффициенте использования сменного времени 0,7, производительности 14 т/ч и закупочной цене зерна 5000 руб/т, экономический эффект на один комбайн за сезон составляет 7,644 млн руб.

Источники информации

1. Авторское свидетельство СССР №1207418 по м.кл. A01D 41/00, опубл. 30.01.86 (Бюл. №4).

2. Авторское свидетельство СССР №1213969 А по м.кл. A01D 41/00, опубл. 23.02.86 (Бюл. №7).

3. Авторское свидетельство СССР №1414344 А1 по м.кл. A01D 41/00, опубл. 07.08.88 (Бюл. №29).

4. Авторское свидетельство СССР №1630649 А1 по м.кл. A01D 41/00, опубл. 28.02.91 (Бюл. №8).

5. Патент РФ №2041594 С1 по м.кл. A01D 41/12, опубл. 20.08.95 (Бюл. №23).

| название | год | авторы | номер документа |

|---|---|---|---|

| КУЛАЧКОВОЕ УСТРОЙСТВО ЗЕРНОУБОРОЧНОГО КОМБАЙНА ДЛЯ ДИНАМИЧЕСКОГО ВЫРАВНИВАНИЯ СЛОЯ ЗЕРНОВОГО ВОРОХА НА ОЧИСТКЕ ПРИ РАБОТЕ НА СКЛОНАХ | 2012 |

|

RU2521667C1 |

| МОЛОТИЛКА ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 1991 |

|

RU2015649C1 |

| УСТРОЙСТВО ДЛЯ РАСПРЕДЕЛЕНИЯ ЗЕРНОВОГО ВОРОХА НА РЕШЕТЕ ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2007 |

|

RU2343686C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ЗЕРНА В ЗЕРНОУБОРОЧНЫХ КОМБАЙНАХ | 1997 |

|

RU2119739C1 |

| РЕШЕТНЫЙ СТАН ОЧИСТКИ ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2000 |

|

RU2177683C1 |

| Очистка зерноуборочного комбайна | 1985 |

|

SU1340644A1 |

| РЕШЕТНЫЙ СТАН ОЧИСТКИ ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 1998 |

|

RU2134503C1 |

| ОЧИСТКА ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 1994 |

|

RU2024221C1 |

| УСТРОЙСТВО ЗЕРНОУБОРОЧНОГО КОМБАЙНА ДЛЯ ВЫРАВНИВАНИЯ ПО ШИРИНЕ ЗЕРНОВОГО ВОРОХА НА РЕШЕТЕ ПРИ РАБОТЕ НА СКЛОНАХ | 1992 |

|

RU2041594C1 |

| Устройство для выделения недомолоченных колосьев | 1987 |

|

SU1447316A1 |

Группа изобретений относится к сельскому хозяйству. При работе зерноуборочного комбайна на склонах решетному стану очистки сообщают дополнительные боковые колебания. При боковых колебаниях обеспечивают совместное движение вороха и решета при их движении вверх по крену. При движении решета вниз по крену обеспечивают относительное скольжение вороха вверх по решету. Устройство для динамического выравнивания слоя вороха на очистке зерноуборочного комбайна содержит боковины для подвески решет, балансиры решетного стана, решето и маятник гироскопа. Боковые колебания решетному стану при работе на склонах обеспечивают вибраторы правого и левого крена, выполненные в виде гидравлического цилиндра со штоком и имеющие ролики. Решетный стан взаимодействует с пружинными амортизаторами посредством направителей. Объемы штоковой и поршневой полостей гидравлического цилиндра выполнены в соотношении 1:2,3. Использование группы изобретений повышает эффективность зерноочистки при работе комбайна на склонах за счет разравнивания слоя вороха по ширине решета. 2 н. и 5 з.п. ф-лы, 6 ил., 3 табл.

1. Способ динамического выравнивания слоя вороха на очистке зерноуборочного комбайна при работе на склонах включает в себя сообщение дополнительных боковых колебаний решетному стану очистки, отличающийся тем, что обеспечивают совместное движение вороха и решета вверх по крену и относительное скольжение вороха вверх по решету при движении решета вниз по крену.

2. Способ по п.1, отличающийся тем, что частота боковых колебаний решета не равна частоте продольных колебаний решетного стана.

3. Способ по п.1, отличающийся тем, что величина ускорения решета вверх по крену менее критического значения, а при движении вниз по крену более критического в соотношении 1:2,3.

4. Способ по п.3, отличающийся тем, что численное значение показателя кинематического режима работы вибратора от угла бокового крена изменяется по криволинейной зависимости.

5. Устройство для динамического выравнивания слоя вороха на очистке зерноуборочного комбайна при работе на склонах, содержащее боковины для подвески решет, балансиры решетного стана, решето и маятник гироскопа, отличающееся тем, что оно снабжено направителями, пружинными амортизаторами и вибраторами правого и левого крена, выполненными в виде гидравлического цилиндра со штоком и имеющими ролики, при этом решетный стан взаимодействует с пружинными амортизаторами посредством направителей, а объемы штоковой и поршневой полостей гидравлического цилиндра вибратора выполнены в соотношении 1:2,3.

6. Устройство по п.5, отличающееся тем, что гидравлический вибратор левого крена является зеркальным отражением вибратора правого крена.

7. Устройство по п.5, отличающееся тем, что частота боковых колебаний решета по мере увеличения угла крена растет автоматически за счет увеличения величины проходного сечения кран-дросселя посредством поворота рычага маятника.

| УСТРОЙСТВО ЗЕРНОУБОРОЧНОГО КОМБАЙНА ДЛЯ ВЫРАВНИВАНИЯ ПО ШИРИНЕ ЗЕРНОВОГО ВОРОХА НА РЕШЕТЕ ПРИ РАБОТЕ НА СКЛОНАХ | 1992 |

|

RU2041594C1 |

| РЕШЕТНЫЙ СТАН ОЧИСТКИ ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 1995 |

|

RU2095965C1 |

| ОЧИСТКА ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 1998 |

|

RU2137349C1 |

| Очистка зерноуборочного комбайна | 1985 |

|

SU1340644A1 |

| Зерноуборочный комбайн | 1988 |

|

SU1630649A1 |

| US 4677991 A, 07.07.1987 | |||

Авторы

Даты

2014-06-20—Публикация

2010-04-12—Подача