Способ нанесения прецизионного фотолитографического рисунка на цилиндрическую поверхность оптической детали и приспособление для контактного экспонирования изображения для его осуществления.

Изобретение относится к области оптико-электронного приборостроения и предназначено для нанесения фотолитографического рисунка на рабочую поверхность цилиндрических диафрагм оптико-механического блока в сканирующем устройстве для выработки кодового сигнала управления ориентацией по Солнцу космических аппаратов (КА).

Узел диафрагмы вращается вокруг оси прибора, который ориентирован по Солнцу. При прохождении излучения через прозрачный рисунок диафрагмы на фотоприемном устройстве формируется кодовый управляющий сигнал, который служит для точной ориентации КА.

В оптико-электронной промышленности широко используются оптические детали в виде сеток, шкал и масок с прозрачными и непрозрачными рисунками. На поверхность оптических деталей наносится рисунок методом фотолитографии. Такого рода оптические детали используются в качестве модуляторов светового потока, сеток в плоскости изображения, выполняют другие функции. Современная оптическая фотолитография ориентирована исключительно на изготовление оптических деталей с плоской рабочей поверхностью. Современные устройства, такие как система безмасковой лазерной фотолитографии DWL-66FS (Heidelberg, Germany), в режиме 3D могут реализовать только незначительный рельеф, но никак не поверхность с большим параметром кривизны.

Высокие требования к оптическим деталям (сеткам, шкалам и лимбам и др.) по разрешающей способности, прочности, радиационной и коррозионной стойкости и оптическим характеристикам в связи с их использованием в разных климатических условиях - в вакууме, космосе и т.д. способствовали разработке способов их изготовления, основанных на применении метода фотолитографии. В качестве металла, формирующего изображение сетки, миры или шкалы чаще всего используются хром и серебро, благодаря их стабильным размерным характеристикам при травлении, которые обычно наносятся на заготовку путем термического испарения в вакууме. Стандартными методами фотолитографии рисунок фотошаблона переносится в рельефообразующий материал (как правило, фоторезист) и производится сухое или жидкостное травление подложки на определенную глубину. Шкалы и сетки изготавливают путем нанесения на подложку светочувствительного слоя, его экспонирования, нанесения металлического рисунка и пленок из оксида титана и оксида кремния. (РТМ 3-520-74. Шкалы и сетки фотографические. Технологический процесс изготовления с применением фоторезисторов к основе диазосоединений/1/.

Согласно известному способу изготовления шкал и сеток (SU 834399, 3 МПК G01D 13/06, опубликовано 30.05.1981) 12/ светочувствительный слой экспонируют УФ-излучением через фотошаблон, изготовленный на кварцевом стекле.

Развитием типовой технологии является способ изготовления прецизионных оптических шкал методом обратной фотолитографии (RU 2370799, МПК G02B 27/00, опубликовано: 20.10.2009) /3/, который включает следующие операции: нанесение слоя хрома на подложку из оптического стекла вакуумным напылением, нанесение фоторезиста на подложку первую термообработку, экспонирование, проявление, вторую термообработку, подготовку рельефного фотоизображения. Операции способа осуществляются в соответствии с отраслевым стандартом (ОСТ3-6209-86, «Шкалы и сетки фотографические. Типовые технологические процессы получения с применением позитивных фоторезистов на основе диазосоединений») /4/. Нанесение фоторезиста на основе диазосоединений производят на вращающуюся заготовку при помощи стеклянной трубочки, капельницы или шприца (частота вращения центрифуги от 800 до 4000 об/мин, допускаемое отклонение частоты вращения от ±40 об/мин до ±200 об/мин).

Первую термообработку заготовки с нанесенным слоем фоторезиста производят в сушильном шкафу СНОЛ (конвекционный способ) и в установке ИК-сушки УОФ-700. Экспонирование производят с использованием установки контактного копирования ИФ-50М и установки проекционного копирования JuBPM S80, предназначенных для изготовления элементов топологии не менее 5 мкм, и заготовку подвергают излучению ртутно-кварцевой лампы.

Наиболее близким по последовательности операций к заявляемому изобретению является способ изготовления прецизионных оптических шкал методом фотолитографии с запуском (варианты) (RU 2430391 6 МПК G02B 27/32, G03F 7/004) /5/, принимаемый за прототип настоящего изобретения.

Способ-прототип включают следующие технологические операции:

- нанесение хромового покрытия на полированную подложку из оптического стекла методом вакуумного напыления;

- нанесение на рабочую поверхность подложки, размещенной в центрифуге тонкого и однородного слоя позитивного фоторезиста капельной подачей при вращении центрифуги;

- сушку и термообработку полученной заготовки оптической детали до полной полимеризации фоторезиста;

- контактное экспонирование на установке, содержащей средство для фиксации и совмещения стеклянного фотошаблона и плоской поверхности заготовки оптической детали и источник УФ-излучения, предназначенный для засветки слоя фоторезиста, расположенный над поверхностью фотошаблона.

Известный способ фотолитографии использован в производстве круговых оптических шкал на производственном объединении «Уральский оптико-механический завод имени Э.С. Яламова», г.Екатеринбург (Д.Ю.Кручинин, журнал «Практические проблемы производства» поступил в редакцию 29.01.2007) /6/. Промышленно освоено производство широкой номенклатуры прецизионных оптических плоских деталей, изготовленных методом фотолитографии.

Однако описанные выше способы предназначены для нанесения прецизионного фотолитографического рисунка на плоские подложки из оптического стекла и не позволяют нанести фотолитографический рисунок на фрагмент цилиндрической поверхности оптической детали с заданным радиусом кривизны.

Задачей настоящего изобретения является разработка способа нанесения прецизионного фотолитографического рисунка контактным экспонированием изображения с фотошаблона на цилиндрическую поверхность оптической детали.

Техническим результатом настоящего изобретения является обеспечение возможности равномерного нанесения слоя фоторезиста на рабочую поверхность подложки из оптического стекла с заданным радиусом кривизны, обеспечения точного совмещения и фиксации рабочей поверхности полученной после нанесения фоторезиста заготовки оптической детали с последующей равномерной засветкой слоя фоторезиста источником УФ-излучения.

Указанный технический результат достигается тем, что способ нанесения прецизионного фотолитографического рисунка на цилиндрическую поверхность оптической детали включает нанесение хромового покрытия на подложку из оптического стекла вакуумным напылением, нанесение капельным способом слоя позитивного фоторезиста на рабочую поверхность вращающейся подложки, размещенной в центрифуге, сушку и термообработку до полной полимеризации слоя фоторезиста и контактное экспонирование изображения с фотошаблона путем совмещения и фиксации его с рабочей поверхностью полученной заготовки и последующую засветку слоя фоторезиста от источника ультрафиолетового излучения.

Согласно изобретению, подложки, имеющие заданный радиус кривизны R, для нанесения на их рабочие поверхности слоя фоторезиста устанавливают симметрично в оправе центрифуги путем совмещения рабочей поверхности каждой подложки с внутренней боковой поверхностью оправы и затем при экспонировании изображения на рабочую поверхность полученной заготовки оптической детали используют фотошаблон, изготовленный из гибкого полимерного материала, которому при изгибании придают форму заготовки, а засветку слоя фоторезиста осуществляют диафрагмированным световым потоком от экранированного источника ультрафиолетового излучения цилиндрической формы, который располагают соосно с рабочей поверхностью заготовки.

В частных случаях осуществления способа:

- фотошаблон изготавливают из полиэтилентерефталата;

- диафрагмирование светового потока осуществляют под углом 120° относительно центральной оси источника УФ-излучения;

- сушку и термообработку заготовки оптической детали проводят в термостате при температуре 90°С в течение 30 мин;

- засветку рабочей поверхности заготовки от источника ультрафиолетового излучения проводят в течение 30 минут при мощности источника 8 Вт.

Для осуществления способа нанесения прецизионного фотолитографического рисунка на цилиндрическую поверхность оптической детали использовано приспособление для контактного экспонирования изображения, включающее средство для совмещения и фиксации фотошаблона с рабочей поверхностью заготовки оптической детали и источник УФ-излучения, расположенный над фотошаблоном для засветки фоторезистивного слоя заготовки.

Согласно изобретению, средство для совмещения и фиксации фотошаблона с рабочей поверхностью заготовки оптической детали содержит металлический корпус, в верхней части которого выполнен ложемент для размещения на нем заготовки оптической детали с заданным радиусом кривизны, совмещенной и зафиксированной вместе с фотошаблоном из полимерного гибкого материала радиальным прижимом, в котором вдоль его продольной оси выполнено окно для засветки слоя фоторезиста, а в нижней боковой части радиальный прижим снабжен с обеих сторон бобышками с отверстиями для его закрепления с боковыми стенками корпуса, который в верхней части снабжен для фиксации заготовки оптической детали двумя съемными упорами, имеющими винтовые крепления с корпусом, а источник УФ-излучения имеет цилиндрическую форму, снабжен экраном, в котором выполнена по всей его длине диафрагма с апертурой 120° и расположен соосно с ложементом корпуса.

В частных случаях выполнения приспособления:

- источник УФ-излучения закреплен на штативе, установленном на корпусе;

- источник УФ-излучения имеет мощность 8 Вт;

- радиальный прижим выполнен из фторопласта.

Использование гибкого фотошаблона позволяет совместить его при изгибании с цилиндрической рабочей поверхностью подложки и зафиксировать сборку в ложементе корпуса. Размещение двух подложек в оправе центрифуги путем совмещения рабочей поверхности подложки с внутренней поверхностью оправы центрифуги при вращении центрифуги и капельной подачей фоторезиста обеспечивает получение равномерного слоя фоторезиста на рабочей поверхности заготовки оптической детали. Совмещение и фиксация рабочей поверхности заготовки с поверхностью гибкого фотошаблона в ложементе корпуса с использованием радиального прижима и упоров обеспечивает возможность контактного экспонирования изображения с фотошаблона на рабочую поверхность заготовки оптической детали с заданным радиусом кривизны. При этом, так как боковая поверхность фотошаблона опирается на боковую поверхность ложемента, устраняется синусоидальное искажение формы рисунка при контактном экспонировании с фотошаблона на рабочую поверхность заготовки оптической детали. Использование экранированного диафрагмированного под углом 120° источника УФ-излучения цилиндрической формы обеспечивает при засветке слоя фоторезиста равномерность светового потока и исключает боковые засветки слоя фоторезиста, ведущие к параллаксу изображения.

Сущность изобретения поясняется фигурами чертежей

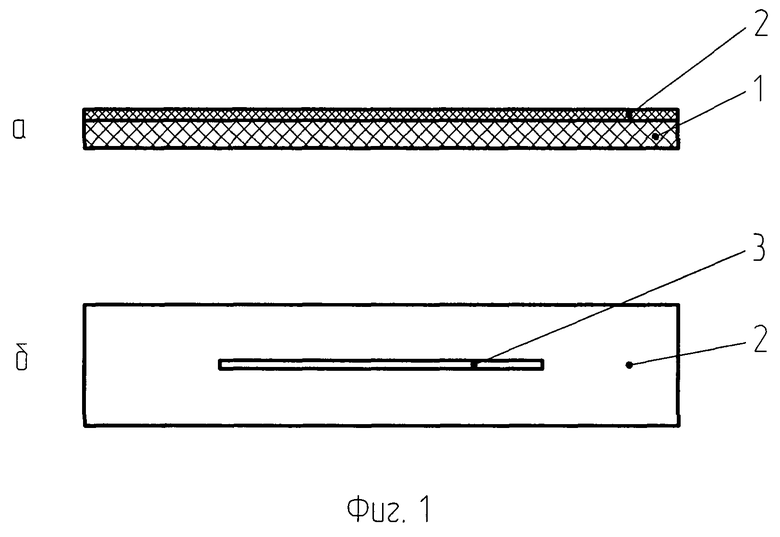

На фиг.1 приведен чертеж развертки гибкого фотошаблона с прозрачной продольной щелью, где а - вид спереди, 6 - вид сверху.

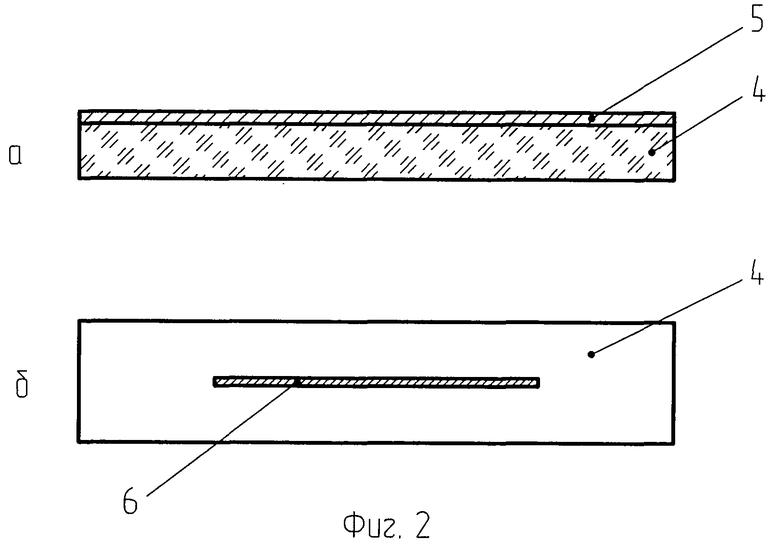

На фиг.2 представлен чертеж стеклянного мастер-шаблона с непрозрачной щелью, предназначенный для изготовления гибкого фотошаблона, где а - вид спереди, б - вид сверху.

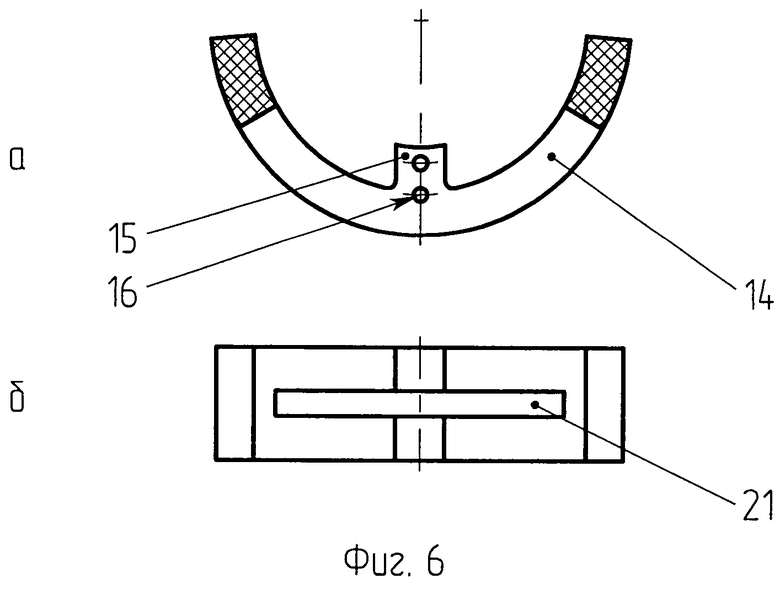

На фиг.3 приведен чертеж подложки оптической детали с радиусом кривизны R, где а - вид спереди, б - вид сверху.

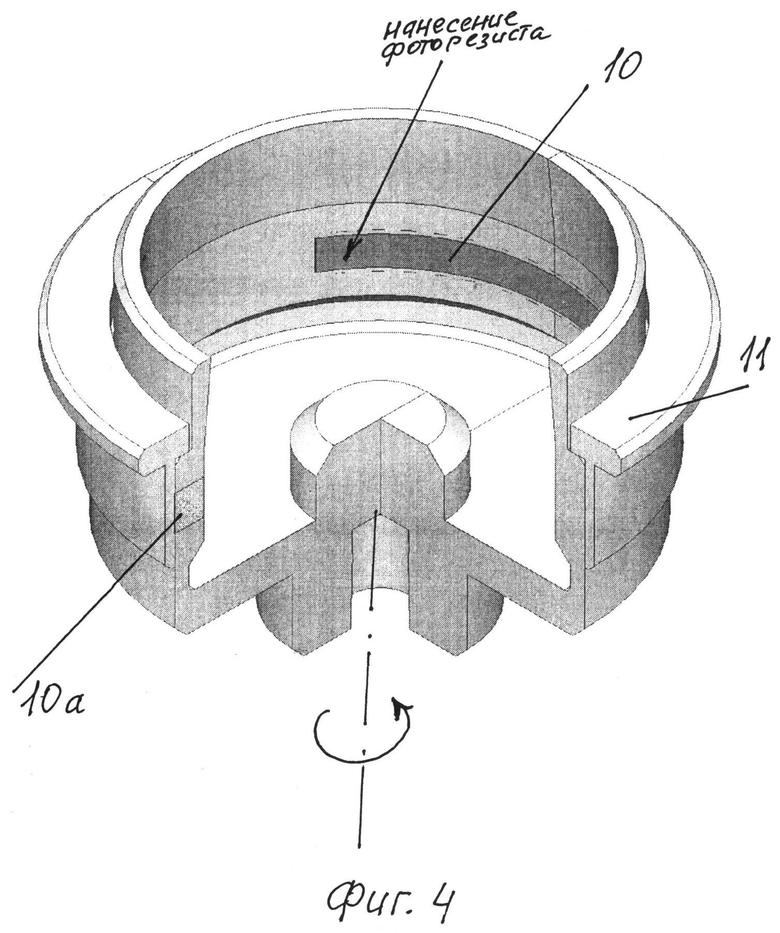

На фиг.4 изображена в аксонометрии центрифуга для нанесения слоя фоторезиста на рабочую поверхность заготовки с заданным радиусом кривизны R.

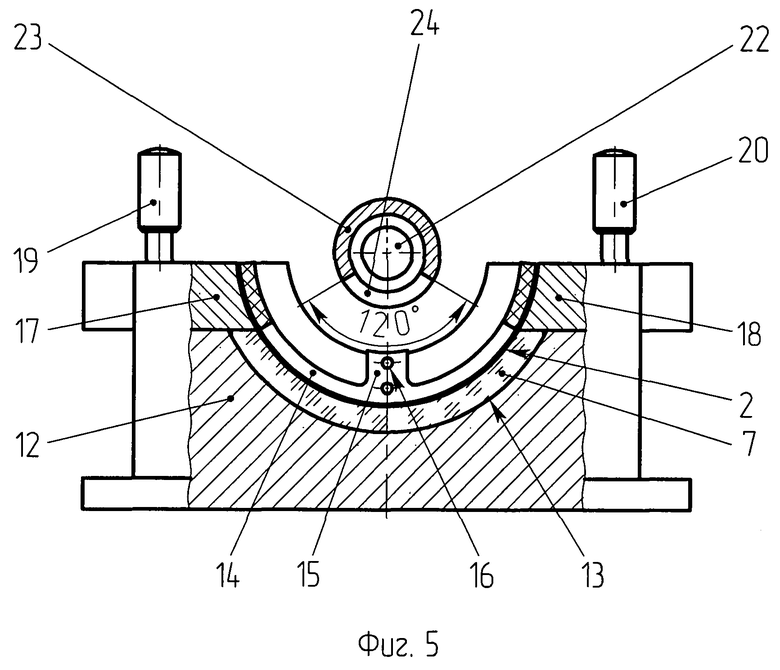

На фиг.5 приведен сборочный чертеж приспособления для экспонирования изображения с фотошаблона на слой фоторезиста заготовки оптической детали с заданным радиусом кривизны R, вид спереди.

Заготовка для фотошаблона (фиг.1) содержит подложку 1, выполненную из полимерного материала, в частности из полиэтилентерефталата, на поверхность которой нанесен фотоэмульсионный слой 2, в котором выполнен прозрачный рисунок 3.

Мастер-шаблон (фиг.2) содержит стеклянную пластину 4, на поверхности которой нанесен слой непрозрачный слой хрома 5, в котором после травления хрома остается негативный непрозрачный рисунок 6.

Подложка 7 оптической детали (фиг.3) выполнена из оптического стекла марки К208ОСТ 3-3677-8, на рабочей полированной поверхности которой имеет непрозрачный слой хрома 8 толщиной 1 мкм, нанесенный вакуумным напылением.

Из стеклянной пластины алмазными кольцевыми сверлами на вертикально-сверлильном станке высверливают подложку заданного радиуса R. На кругло-шлифовальном станке алмазными кругами шлифуют и полируют рабочую поверхность заготовки подложки до шероховатости Rz 0,05, из которой на распиловочном станке алмазным отрезным кругом выпиливают две подложки оптической детали и на рабочую полированную поверхность подложки наносят вакуумным напылением непрозрачный слой хрома толщиной 1 мкм.

Центрифуга (фиг.4) для нанесения капельного фоторезиста на рабочую поверхность подложки с заданным радиусом кривизны R имеет оправу, на внутренней боковой поверхности 9 которой в горизонтальных симметрично расположенных пазах 10, 10а размещены две подложки оптической детали. Глубина пазов 10, 10а обеспечивает совмещение рабочей поверхности каждой подложки с внутренней боковой поверхностью оправы 9. Корпус центрифуги имеет прижимное кольцо 11 для фиксирования подложек.

В приспособлении для контактного экспонирования изображения (фиг.5) средство для совмещения и фиксации фотошаблона с рабочей поверхностью заготовки оптической детали содержит металлический корпус 12, в верхней части которого выполнен ложемент 13, на котором установлена заготовка оптической детали 7,8, совмещенная с фотошаблоном 2, выполненным из полимерного гибкого материала с помощью радиального прижима 14, в котором вдоль его продольной оси выполнено окно 21 (фиг.6) для засветки слоя фоторезиста на рабочей поверхности заготовки оптической детали. Радиальный прижим 14 выполнен из фторопласта и снабжен с обеих сторон в центральной части бобышками 15 с отверстиями 16 для его закрепления с боковой стенкой корпуса 12, в котором в верхней части ложемента 13 по краям корпуса 12 имеются съемные упоры 17,18, соединенные с корпусом 12 крепежными элементами (болтами) 19,20. Радиальный прижим 14 выполнен из фторопласта.

Источник УФ-излучения 22 мощность 8 Вт закреплен на штативе на корпусе 12 (на чертеже не показано) соосно с ложементом 13, имеет цилиндрическую форму и снабжен по всей длине экраном 23, в котором выполнена вдоль продольной оси диафрагма 24 с апертурой 120°.

Способ нанесения прецизионного фотолитографического рисунка на цилиндрическую поверхность оптической детали осуществляется следующим образом.

1. На плоскую подложку 1 из гибкого полимерного материала методом фотолитографии с использованием контактного экспонирования на плоскую подложку изображения от мастер-шаблона (фиг.2) наносят рисунок в виде узкой щели 3 шириной 0,25 мм с точностью 3 мкм (фиг.1). Такие размеры рисунка необходимы для модуляции светового потока в готовом приборе.

2. Изготавливают подложки (диафрагмы) 7 из оптического стекла с заданным радиусом кривизны R и полируют рабочие поверхности подложек до шероховатости 0,03 мкм.

3. На рабочую поверхность подложки 7 вакуумным напылением наносят непрозрачный слой хрома 8, толщиной 1 мкм (фиг.3).

4. На поверхность слоя хрома 8 капельным методом в центрифуге (фиг.4) наносят при вращении на каждую из двух размещенных в пазах 10, 10а на боковой поверхности оправы центрифуги подложек оптической детали равномерный слой позитивного фоторезиста ПФ - 0,5, толщиной 1 мкм, которую контролируют визуально по равномерности интерференционной окраски в соответствии с отраслевым стандартом (ОСТ3-253783. Детали оптические, просветленные двухслойными и трехслойными покрытиями из растворов. Технические требования и методы контроля) /7/.

5. Полученные заготовки подвергают сушке и термообработке в термостате при температуре 90°С в течение 30 минут.

6. Заготовку оптической детали совмещают с гибким фотошаблоном 2 путем его изгибания, и помещают на ложемент 13 приспособления, и фиксируют прижимом 14 (фиг.5), закрепляя его к корпусу 12 винтами в крепежных отверстиях 16 в бобышках 15 для контактного экспонирования изображения с фотошаблона 2 через окно 15 в радиальном прижиме 14 (фиг.6). При этом, так как боковая поверхность фотошаблона 2 опирается на боковую поверхность ложемента 13, устраняется синусоидальное искажение формы рисунка при контактном экспонировании с фотошаблона 2 на рабочую поверхность заготовки оптической детали.

7. Засветку слоя фоторезиста на рабочей поверхности заготовки оптической детали осуществляют от источника УФ-излучения 22 для обеспечения одинаковых условий экспонирования направленным перпендикулярно равномерным световым потоком, прошедшим через диафрагму 24 с апертурой 120°, выполненную в экране 23.

Далее проводят стандартными методами, принятыми в фотолитографии следующие операции.

8. Проявление рисунка.

9. Контроль проявленного рисунка.

10. Ретушь проявленного рисунка, укрытие пробоев фоторезиста.

11. Травление слоя хрома 8 осуществляют в соответствии со стандартными операциями, не допуская перетравов на отдельных участках рисунка.

12. Контроль качества фотолитографического рисунка проводят под микроскопом и при необходимости ретушируют дефекты фоторезистом. Поперечное смещение рисунка гибкого фотошаблона не должно превышать 2-3 мкм и лежать в плоскости, образованной границей рисунка в пространстве.

Точность фотолитографического рисунка обеспечивается точностью исходного рисунка, полученного с мастер-шаблона (фиг.2), точностью базирования фотошаблона 2 в ложементе 13 и привязкой края фотошаблона 2 к рисунку на фотошаблоне.

Заявляемый способ обеспечивает разнотолщинность рисунка на рабочей поверхности оптической детали не более 0,003 и отклонение границ рисунка щели от плоскостей, в которых они расположены не более 0,003 для каждой границы. Изготовлены опытные образцы оптико-механического блока изделия, в котором сканирующее кодирующее устройство выполнено из цилиндрических оптических деталей с фотолитографическим рисунком, полученным заявляемым способом и устройством для его осуществления.

Источники информации

1.РТМ 3-520-74. Шкалы и сетки фотографические. Технологический процесс изготовления с применением фоторезисторов к основе диазосоединений.

2. SU 834399, МПК3 G01D 13/06, опубликовано 30.05.1981.

3. RU 2370799, МПК G02B 27/00, опубликовано: 20.10.2009.

4. ОСТ3-6209-86, «Шкалы и сетки фотографические. Типовые технологические процессы получения с применением позитивных фоторезистов на основе диазосоединений».

5. RU 2430391, МПК6 G02B 27/32, G03F 7/004 - прототип.

6. Фотолитография в производстве круговых оптических шкал на Уральском оптико-механическом заводе, г. Екатеринбург. Д.Ю.Кручинин, журнал «Практические проблемы производства», поступила в редакцию 29.01.2007.

7. ОСТ3-253783. Детали оптические, просветленные двухслойными и трехслойными покрытиями из растворов. Технические требования и методы контроля.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контактной фотолитографии на полупроводниковой пластине с базовым срезом | 2018 |

|

RU2674405C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕЦИЗИОННЫХ КРУГОВЫХ ОПТИЧЕСКИХ ШКАЛ С УМЕНЬШЕННЫМИ УГЛОВЫМИ ПОГРЕШНОСТЯМИ | 2013 |

|

RU2527133C1 |

| СПОСОБ ВЗРЫВНОЙ ФОТОЛИТОГРАФИИ | 2015 |

|

RU2610843C1 |

| УСТАНОВКА КОНТАКТНОЙ ФОТОЛИТОГРАФИИ ДЛЯ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН С БАЗОВЫМ СРЕЗОМ | 2018 |

|

RU2691159C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТОВ УПРАВЛЕНИЯ МАТРИЧНОГО ЖК-ЭКРАНА (ЕГО ВАРИАНТЫ) | 1991 |

|

RU2019864C1 |

| Способ фотолитографии | 1971 |

|

SU656555A3 |

| Способ изготовления гибко-плоского электронагревателя | 2019 |

|

RU2721624C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИСТНОЙ МАСКИ С РАСШИРЕННЫМ ДИАПАЗОНОМ РАЗРЕШЕНИЯ ИЗОБРАЖЕНИЯ | 2015 |

|

RU2610782C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОЙ МИКРОПЕЧАТНОЙ ПЛАТЫ | 2012 |

|

RU2520568C1 |

| Способ изготовления фотошаблонов | 1980 |

|

SU868891A1 |

Изобретение относится к области оптико-электронного приборостроения и предназначено для нанесения фотолитографического рисунка на рабочую поверхность цилиндрических диафрагм оптико-механического блока в сканирующем устройстве для выработки кодового сигнала управления ориентацией по Солнцу космических аппаратов. Способ и устройство для реализации способа включает этапы нанесения хромового покрытия на подложку, имеющую заданный радиус кривизны R, из оптического стекла вакуумным напылением, нанесение капельным способом слоя позитивного фоторезиста на рабочую поверхность вращающейся подложки, размещенной в центрифуге, сушку и термообработку до полной полимеризации слоя фоторезиста и контактное экспонирование изображения с фотошаблона путем совмещения и фиксации его с рабочей поверхностью полученной заготовки и последующую засветку слоя фоторезиста от источника УФ-излучения.

Технический результат - обеспечение возможности равномерного нанесения слоя фоторезиста на рабочую поверхность подложки из оптического стекла с заданным радиусом кривизны, обеспечение точного совмещения и фиксации рабочей поверхности, полученной после нанесения фоторезиста заготовки оптической детали с последующей равномерной засветкой слоя фоторезиста источником УФ-излучения. 2 н. и 7 з.п. ф-лы, 6 ил.

1. Способ нанесения прецизионного фотолитографического рисунка на цилиндрическую поверхность оптической детали, включающий нанесение хромового покрытия на подложку из оптического стекла вакуумным напылением, нанесение капельным способом слоя позитивного фоторезиста на рабочую поверхность вращающейся подложки, размещенной в центрифуге, сушку и термообработку до полной полимеризации слоя фоторезиста и контактное экспонирование изображения с фотошаблона путем совмещения и фиксации его с рабочей поверхностью полученной заготовки и последующую засветку слоя фоторезиста от источника ультрафиолетового излучения до полной полимеризации слоя фоторезиста, отличающийся тем, что подложки, имеющие заданный радиус кривизны устанавливают симметрично в оправе центрифуги путем совмещения рабочей поверхности каждой подложки с внутренней боковой поверхностью оправы и при экспонировании изображения на рабочую поверхность полученной заготовки оптической детали используют фотошаблон, изготовленный из гибкого полимерного материала, которому при изгибании придают форму заготовки, а засветку слоя фоторезиста осуществляют диафрагмированным световым потоком от экранированного источника ультрафиолетового излучения цилиндрической формы, который располагают соосно с рабочей поверхностью заготовки.

2. Способ по п.1, отличающийся тем, что фотошаблон изготавливают из полиэтилентерефталата.

3. Способ по п.1, отличающийся тем, что диафрагмирование светового потока осуществляют под углом 120° относительно центральной оси источника УФ-излучения.

4. Способ по п.1, отличающийся тем, что сушку и термообработку заготовки оптической детали проводят в термостате при температуре 90°С в течение 30 мин.

5. Способ по п.1, отличающийся тем, что засветку рабочей поверхности заготовки от источника ультрафиолетового излучения проводят в течение 30 минут при мощности источника 8 Вт.

6. Приспособление для контактного экспонирования изображения для осуществления способа по п.1, включающее средство для совмещения и фиксации фотошаблона с рабочей поверхностью заготовки оптической детали и источник УФ-излучения, расположенный над фотошаблоном для засветки фоторезистивного слоя заготовки, отличающийся тем, что средство для совмещения и фиксации фотошаблона с рабочей поверхностью заготовки оптической детали содержит металлический корпус, в верхней части которого выполнен ложемент для размещения на нем заготовки оптической детали с заданным радиусом кривизны, совмещенной и зафиксированной вместе с фотошаблоном из полимерного гибкого материала радиальным прижимом, в котором вдоль его продольной оси выполнено окно для засветки слоя фоторезиста, а в нижней боковой части радиальный прижим снабжен с обеих сторон бобышками с отверстиями для его закрепления с боковыми стенками корпуса, который в верхней части снабжен для фиксации заготовки оптической детали двумя съемными упорами, имеющими винтовые крепления с корпусом, а источник УФ-излучения имеет цилиндрическую форму, снабжен экраном, в котором выполнена по всей его длине диафрагма с апертурой 120° и расположен соосно с ложементом корпуса.

7. Приспособление по п.6, отличающееся тем, что источник УФ-излучения закреплен на штативе, установленном на корпусе.

8. Приспособление по п.6 или 7, отличающееся тем, что источник УФ-излучения имеет мощность 8 Вт.

9. Приспособление по п.6, отличающееся тем, что радиальный прижим выполнен из фторопласта.

| WO 2000046641 A1 10.08.2000 | |||

| US 20060251972 A1 09.11.2006 | |||

| Устройство для контактной фотолитографии | 1982 |

|

SU1050140A1 |

| СПОСОБ ФОРМИРОВАНИЯ РЕЛЬЕФА НА ПОВЕРХНОСТИ ФУНКЦИОНАЛЬНОГО СЛОЯ | 1999 |

|

RU2164706C1 |

Авторы

Даты

2014-06-20—Публикация

2012-08-31—Подача