Изобретение относится к электронной технике и предназначено для обеспечения отвода тепловой энергии от теплонагруженных элементов и может быть использовано при построении преобразователей, мощных усилителей, выпрямителей и умножителей.

Большинство корпусов мощных транзисторов и диодов имеют металлическую поверхность, прижатие которой к охладителю обеспечивает необходимый отвод тепла. Эта поверхность, как правило, соединена с одним из электродов радиоэлемента, который в большинстве случаев не должен иметь электрического контакта с корпусом аппаратуры, в которую входит этот радиоэлемент. Поэтому вводят диэлектрические прокладки, которые должны с запасом выдерживать разность потенциалов между рассматриваемым радиоэлементом и корпусом. Чем выше разность потенциалов, тем толще должна быть диэлектрическая прокладка. Однако диэлектрики имеют низкую теплопроводность и затрудняют теплоотвод от тепловыделяющих радиоэлементов.

Существует много конструкций теплоотводов. Например, подложка, на которой размещен мощный схемный элемент, удерживается на заданном расстоянии от радиатора распорками, а образовавшийся зазор заполняется теплопроводящим наполнителем [1]. В такой конструкции трудно обеспечить высокопотенциальную изоляцию и одновременно ее высокую теплопроводность.

Иногда для теплоотвода используют упругий теплопроводящий синтетический материал, подвергнутый для улучшения теплового контакта предварительному сжатию [2]. В такой конструкции решается вопрос относительного смещения подложки и радиатора, например, из-за разницы температурных коэффициентов линейного расширения (ТКЛР). Однако упругие теплопроводящие синтетические материалы плохо работают в широком диапазоне температур и не обладают достаточно высокой теплопроводностью. Наилучшим сочетанием высокой теплопроводности и электрической прочности обладают керамические материалы.

При сравнительно небольших разностях потенциалов (до нескольких сотен вольт) используют диэлектрические прокладки из слюды или номакона. Часто в качестве диэлектрических прокладок используют стеклотекстолит. Стеклотекстолит толщиной 2 мм выдерживает разность потенциалов более 10 кВ, но обладает низким коэффициентом теплопроводности λ (порядка 0,3 Вт/м·°C). У компаунда КПТД-1/3λ=1-1,7 Вт/м·°C, у алюминиевых сплавов около 200 Вт/м·°C. Столько же у брокеритовой керамики. У серийно выпускаемых керамических пластин λ приблизительно равен 30 Вт/м·°C. Поэтому в качестве диэлектрических прокладок целесообразно использовать керамику. Например, поликор, для которого существует серийная технология металлизации, вытравливания топологии и пайки радиоэлементов к фрагментам этой топологии. Недостаток этого технического решения - разные температурные коэффициенты линейного расширения керамики и алюминиевых сплавов, из которых обычно изготавливаются охладители. При жестком закреплении керамики на охладителе (например, пайкой с использованием металлизации или приклеиванием) из-за разных ТКЛР при смене температур возникают механические напряжения, приводящие к разрушению керамики.

Данное техническое решение направлено на обеспечение отвода тепла от тепловыделяющих радиоэлементов при разных температурных коэффициентах линейного расширения материалов плоского теплопроводящего керамического электроизолятора и радиатора одновременно с электроизоляцией радиоэлементов от радиатора.

Это достигается тем, что между плоским теплопроводящим керамическим электроизолятором, с определенной топологией металлизации с каждой стороны, на одной стороне которого закреплены методом пайки тепловыделяющие радиоэлементы, и радиатором, расположенным с другой стороны электроизолятора, вводят пластину из медно-молибденового композитного псевдосплава с одним винтом, припаянную к топологии металлизации электроизолятора, и крепят с помощью винта к радиатору. Температурный коэффициент линейного расширения плоского теплопроводящего керамического электроизолятора и медно-молибденового композитного псевдосплава одинаковы. Пластина из медно-молибденового композитного псевдосплава и радиатор соединены винтом в одной точке. При изменении температуры их поверхности, разделенные теплопроводящей смазкой, скользят друг по другу. В качестве теплопроводящей смазки используется теплопроводящая паста КПТ-8 или индий. Механических напряжений в этой конструкции нет. Заливка части устройства, кроме радиатора, электроизолирующим компаундом обеспечивает высокопотенциальную изоляцию. Для увеличения расстояния между токопроводящими частями устройства, находящимися под разными потенциалами, плоский теплопроводящий керамический электроизолятор выполнен так, что по периметру выступает относительно края пластины из медно-молибденового композитного псевдосплава на несколько миллиметров, а топология металлизации с двух сторон располагается на таком же расстоянии от края плоского теплопроводящего керамического электроизолятора.

Сущность технического решения поясняется чертежами, на которых показано:

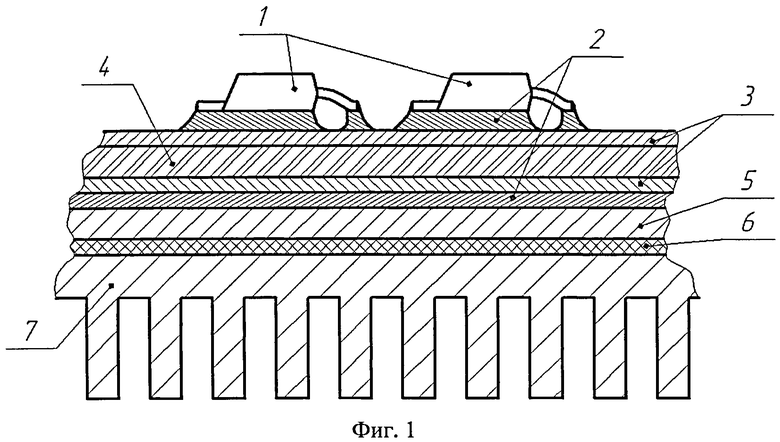

на фиг.1 - упрощенный вид в поперечном сечении известного из уровня техники устройства для отвода тепла от тепловыделяющих радиоэлементов;

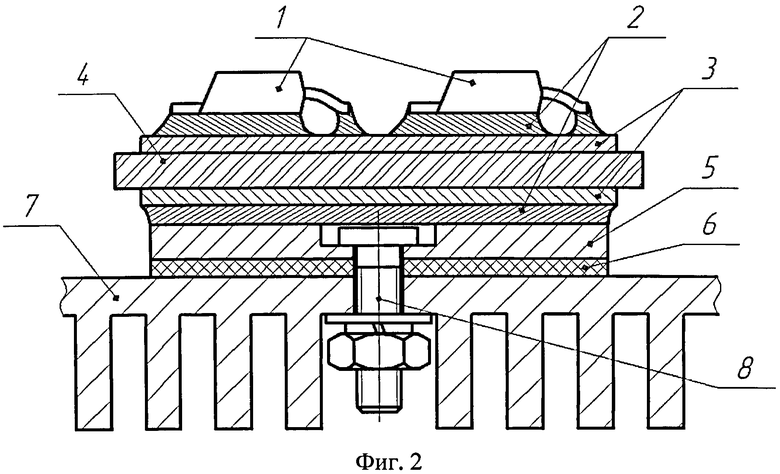

на фиг.2 - упрощенный вид в поперечном сечении предлагаемого в изобретении устройства для отвода тепла от тепловыделяющих радиоэлементов;

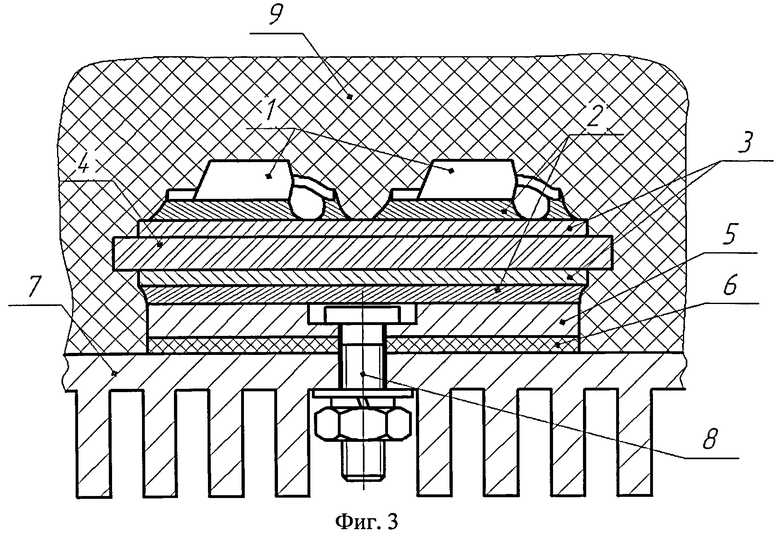

на фиг.3 - упрощенный вид в поперечном сечении предлагаемого в изобретении устройства для отвода тепла от тепловыделяющих радиоэлементов, находящихся под высоким потенциалом (6-25 кВ) относительно корпуса.

На фиг.1 показано известное из уровня техники устройство для отвода тепла от тепловыделяющих радиоэлементов. Тепловыделяющий радиоэлемент 1 припоем 2 с помощью фрагментов металлизации 3, на которой вытравлена нужная топология, соединен пайкой с теплопроводящим керамическим электроизолятором 4, который через второй слой металлизации 3 соединен вторым слоем припоя 2 с медной пластиной 5. Пластина 5 контактирует с радиатором 7 через теплопроводящую смазку 6 и жестко соединена с ним.

Все элементы такой конструкции обладают высокой теплопроводностью. Но из-за существенных отличий ТКЛР для керамики и меди при изменениях температуры будут возникать механические напряжения, которые могут разрушить керамику.

На фиг.2 показано предлагаемое техническое устройство, которое лишено этого недостатка. Тепловыделяющий радиоэлемент 1 припоем 2 с помощью фрагментов металлизации 3, на которой вытравлена определенная топология, соединен с теплопроводящим керамическим электроизолятором 4, который через второй слой металлизации 3 соединен вторым слоем припоя 2 с пластиной из медно-молибденового композитного псевдосплава (МД) 5, который согласован по ТКЛР с керамикой. На пластине из сплава МД под теплопроводящим керамическим электроизолятором закреплен один винт 8, с помощью которого эта пластина притягивается к радиатору 7. Пластина из сплава МД контактирует с радиатором 7 через теплопроводящую смазку 6 в виде пасты КПТ-8 или индий. Все элементы предложенной конструкции обладают высокой теплопроводностью. Разными ТКЛР обладают сплав МД и радиатор. Но они соединены друг с другом в одной точке. При изменении температуры их поверхности, разделенные теплопроводящей смазкой, скользят друг по другу. Механических напряжений в предложенной конструкции теплоотвода не возникает.

Керамика не только хорошо проводит тепло, но и обеспечивает высокую электрическую прочность. Поликор толщиной 1 мм выдерживает разность потенциалов более 10 кВ.

На фиг.3 представлена конструкция теплоотвода согласно второму варианту выполнения для радиоэлементов, находящихся под высоким потенциалом (6-25 кВ) относительно корпуса. Устройство, показанное на фиг.3, отличается от устройства фиг.2 тем, что часть устройства, кроме радиатора, покрыта лаком и залита электроизоляционным компаундом 9 (например, 30-300), обеспечивающим высокопотенциальную изоляцию, защиту от влаги и от электрических пробоев в условиях пониженного давления. Этот компаунд обладает хорошими электроизоляционными свойствами, но при этом низкой теплопроводностью (λ порядка 0,2 Вт/м·°C).

Для исключения электрических пробоев по поверхности топология металлизации 3 и пластина из сплава МД 5 выполняются так, чтобы несколько миллиметров от края керамического электроизолятора 4 были свободны от металла.

Источники информации

1 Патент 2201659, Вебер Бернд и др. «Устройство, состоящее из подложки для мощных компонентов электрической схемы и теплоотвода, а также способ изготовления такого устройства», опубл. 27.03.2003 г.

2 Патент 2451436, Клоков А.В. «Способ и устройство для отвода тепла», опубл. 20.05.2012 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАРКАСЫ ДЛЯ ДЕТАЛЕЙ ИЛИ СХЕМ | 2007 |

|

RU2434313C2 |

| Способ пайки деталей из разнородных материалов | 1981 |

|

SU990449A1 |

| МОЩНАЯ ГИБРИДНАЯ ИНТЕГРАЛЬНАЯ СХЕМА СВЧ ДИАПАЗОНА | 1996 |

|

RU2138098C1 |

| МОЩНАЯ ГИБРИДНАЯ ИНТЕГРАЛЬНАЯ СХЕМА | 1992 |

|

RU2076472C1 |

| МЕТАЛЛИЗИРОВАННАЯ КЕРАМИЧЕСКАЯ ПОДЛОЖКА ДЛЯ ЭЛЕКТРОННЫХ СИЛОВЫХ МОДУЛЕЙ И СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИКИ | 2011 |

|

RU2490237C2 |

| Металлокерамический корпус силового полупроводникового модуля на основе высокотеплопроводной керамики и способ его изготовления | 2018 |

|

RU2688035C1 |

| Способ обеспечения пассивного теплоотвода процессора мобильного устройства либо переносного компьютера на основе алмаз-медного композиционного материала и устройство для его осуществления | 2017 |

|

RU2667360C1 |

| ТЕПЛООТВОДЯЩИЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2806062C2 |

| КОРПУС БЕСПОТЕНЦИАЛЬНОГО СИЛОВОГО МОДУЛЯ | 2020 |

|

RU2740028C1 |

| УСТРОЙСТВО ДЛЯ ОТВОДА ТЕПЛА ОТ ТЕПЛОВЫДЕЛЯЮЩИХ КОМПОНЕНТОВ | 2013 |

|

RU2546963C1 |

Изобретение относится к электронной технике и предназначено для обеспечения отвода тепла от тепловыделяющих радиоэлементов и может быть использовано при построении преобразователей, мощных усилителей, выпрямителей и умножителей. Технический результат - создание устройства, обеспечивающего отвод тепла от тепловыделяющих радиоэлементов при разных температурных коэффициентах линейного расширения материалов плоского теплопроводящего керамического электроизолятора и радиатора одновременно с электроизоляцией радиоэлементов от радиатора. Достигается тем, что между керамическим электроизолятором, с одной стороны которого припаяны радиоэлементы, и радиатором, который расположен с другой стороны электроизолятора, вводят пластину из медно-молибденового композитного псевдосплава, которую крепят с помощью одного винта на радиатор. Температурные коэффициенты линейного расширения электроизолятора и медно-молибденового композитного псевдосплава (МД) одинаковы. Пластина из сплава МД и радиатор соединены винтом в одной точке. При изменении температуры их поверхности, разделённые теплопроводящей смазкой, скользят друг по другу. Заливка части устройства, кроме радиатора, электроизолирующим компаундом обеспечивает высокопотенциальную изоляцию. Для увеличения расстояния между токопроводящими частями устройства, находящимися под разными потенциалами, керамический электроизолятор выполнен так, что по периметру выступает относительно края пластины из сплава МД на несколько миллиметров, а топология металлизации с двух сторон располагается на таком же расстоянии от края керамического электроизолятора. 2 з.п. ф-лы, 3 ил.

1. Устройство для отвода тепла от тепловыделяющих радиоэлементов, содержащее плоский теплопроводящий керамический электроизолятор с определённой топологией металлизации с каждой стороны, на одной стороне которого закреплены методом пайки тепловыделяющие радиоэлементы, радиатор, расположенный с другой стороны плоского теплопроводящего керамического электроизолятора, отличающееся тем, что между плоским теплопроводящим керамическим электроизолятором и радиатором установлена пластина из медно-молибденового композитного псевдосплава, согласованного по температурному коэффициенту линейного расширения с плоским теплопроводящим керамическим электроизолятором, имеющая один винт, прикреплённая к металлизации плоского теплопроводящего керамического электроизолятора методом пайки и к радиатору с помощью винта, который притягивает радиатор к пластине.

2. Устройство по п. 1, отличающееся тем, что пластина из медно-молибденового композитного псевдосплава контактирует с радиатором через теплопроводящую смазку в виде пасты КПТ-8, или индий.

3. Устройство по п. 1, отличающееся тем, что часть устройства, кроме радиатора, залита электроизолирующим компаундом.

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОТВОДА ТЕПЛА | 2011 |

|

RU2451436C1 |

| КАРКАСЫ ДЛЯ ДЕТАЛЕЙ ИЛИ СХЕМ | 2007 |

|

RU2434313C2 |

| 0 |

|

SU86048A1 | |

| EA 200970370 A1, 28.08.2008 | |||

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| US 6226183 B1, 01.05.2001 | |||

Авторы

Даты

2014-06-20—Публикация

2012-06-26—Подача