(54) СПОСОБ ПАЙКИ ДЕТАЛЕЙ ИЗ РАЗНОРОДНЫХ

1

Изобретение относится к области пайки, в частности к способам пайки разнородных материалов, и может быть использовано при изготовлении элементов электронной техники.

Известен способ пайки деталей из разнородных материалов, преимущественно плоской металлизированной керамической подложки с металлически.м основанием, при котором между соединяе.мыми деталями помещают сетку из несмачиваемого припоем материала.

Указанный способ пайки позволяет снизить термомеханические напряжения и повысить термическую прочность спаяза счет расчленения спая на .множество локальных точек пайки и помещения в зону спая между керамикой и металлом упругой сетки из силиконовой резины. Возникающие в процессе термоциклирования напряжения, обусловленные разностью коэффициентЬв термического расщирения материалов, компенсируются полностью за счет пластической деформации в слое припоя и упругой деформации сетки, что и исключает растрескивание подложек fl. МАТЕРИАЛОВ

Однако данный способ крепления подложки к металлическому основанию весьма эффективен лишь при малых уровнях рассеиваемой мощности. При больших мощностях (20 Вт) рассеяния отдельных элементов, расположенных на подложках, например, тонкопленочных резисторов, используемых в качестве поглотителей отраженной СВЧэнергии, возрастает перепад температур между соединяемыми деталями. Это обусловлено тем, что резиновая сетка обладает низ10кими теплопроводя иими свойствами и увеличивает контактное тепловое сопротивле-. ние, вследствие чего ухудшается теплоотвод, возникает перегрев элементов и выход их из строя.

15

Известен способ, устраняющий данный недостаток, при котором с целью улучшения теплоотвода от керамической подложки сетку выполняют локальным протравливанием напыленной на керамическую подложку с

20 металлизированной стороны пленки металла, а после помещения припоя поверх сетки устанавливают рамку, обуславливающую образование микрополостей, заполняемых теплопроводящим .материалом 2 .

Однако данный способ эффективен лишь при условиях рассеиваемой мощности порядка 20-40 Вт/см2;

Известен способ пайки деталей из разнородных материалов, при котором )1етали собирают, размещая между ними припой, поджимают, нагревают до температуры пайки и охлаждают.

В процессе охлаждения после кристалли.зации припоя спаяные детали деформируют, изгибая в сторону, противоположную изгибу от различия коэффициентов температурного расширения спайных материалов 3 .

Недостатком известного способа является необходимость проведения деформирования спаяных деталей в процессе охлаждения, что усложняет процесс и делает его неприемлемым для деталей электронной техники.

Целью изобретения является исключение термического искривления и растрескивания паяных деталей электронной техники.

Поставленная цель достигается тем, что согласно способу пайки деталей из разнородных материалов, при котором детали собирают, раз.мещая между ними припой, поджи.мают, нагревают до те.мпературы пайки и охлаждают, перед сборкой металлическое основание изгибают, а при сборке совмещают его с подложкой вогнутой стороной.

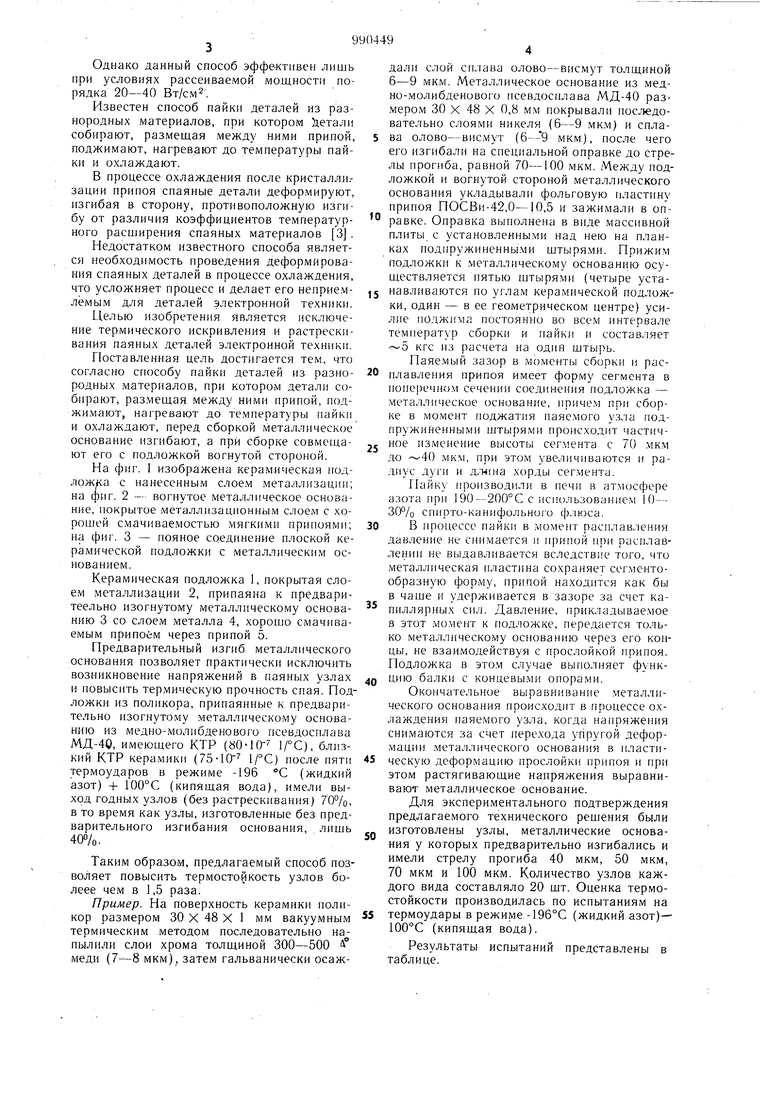

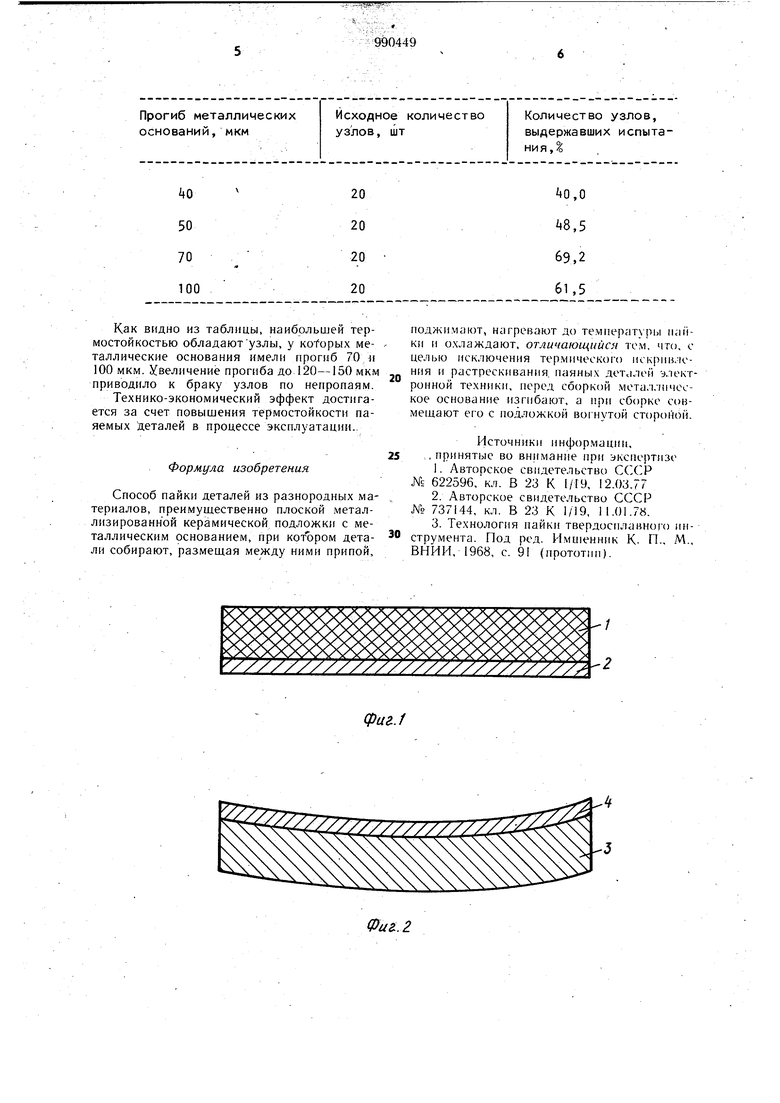

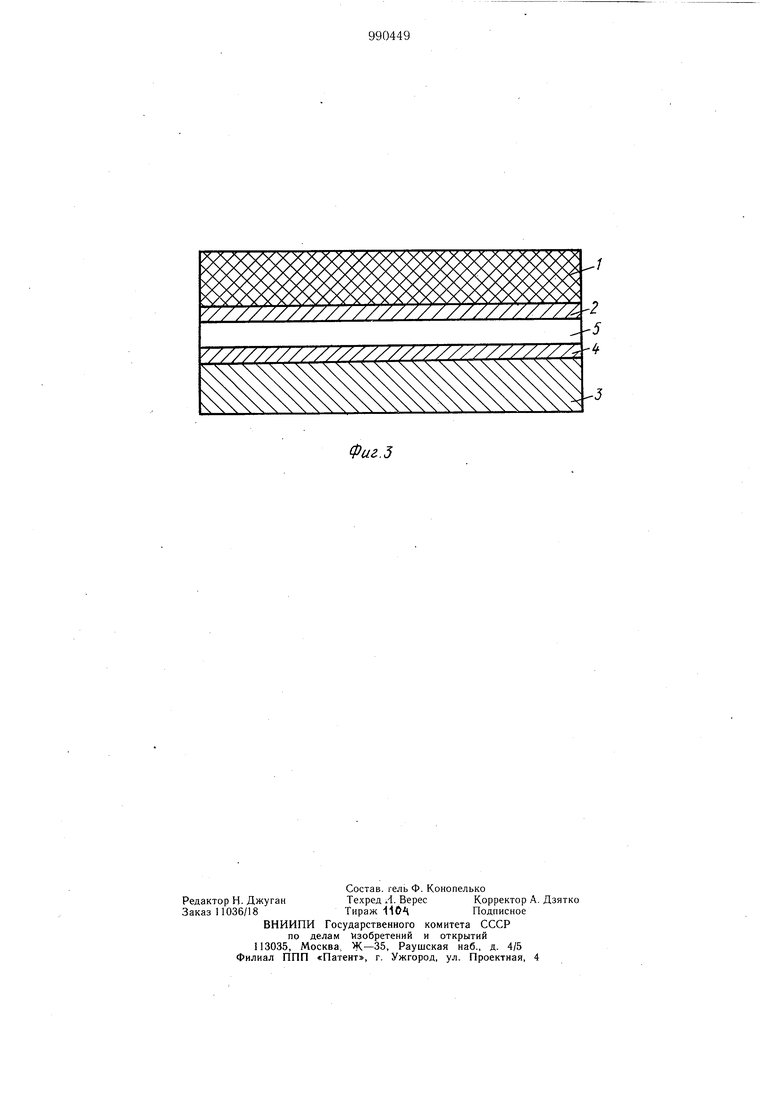

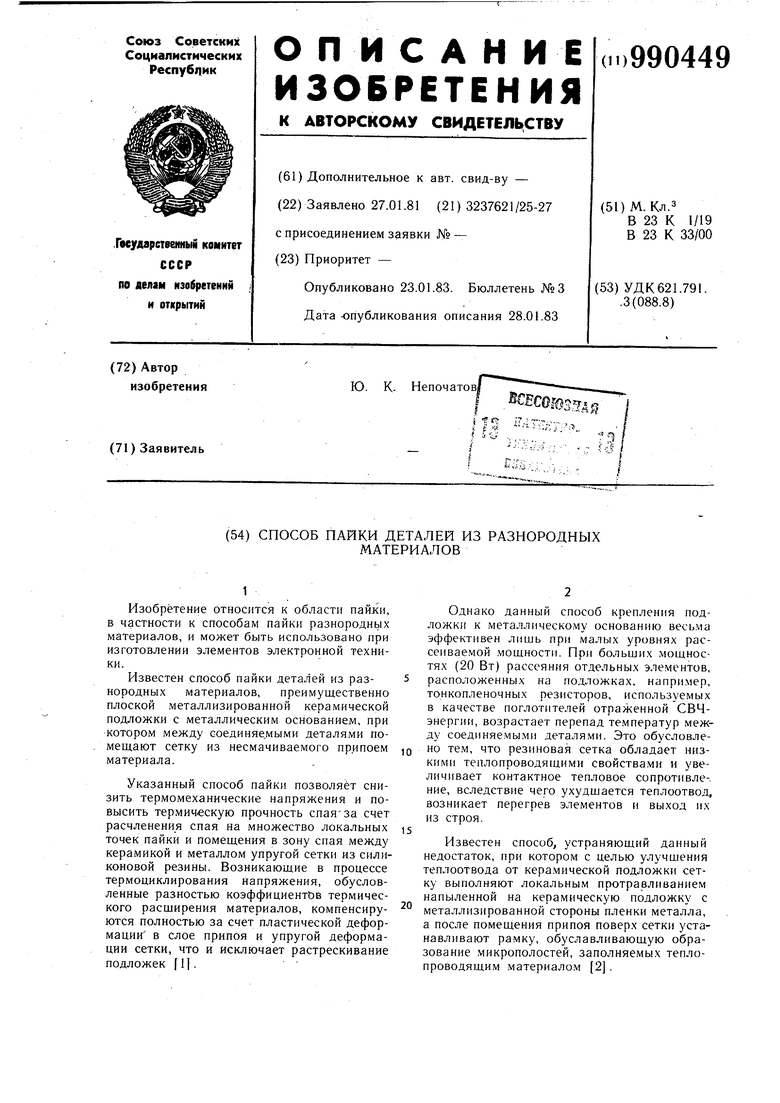

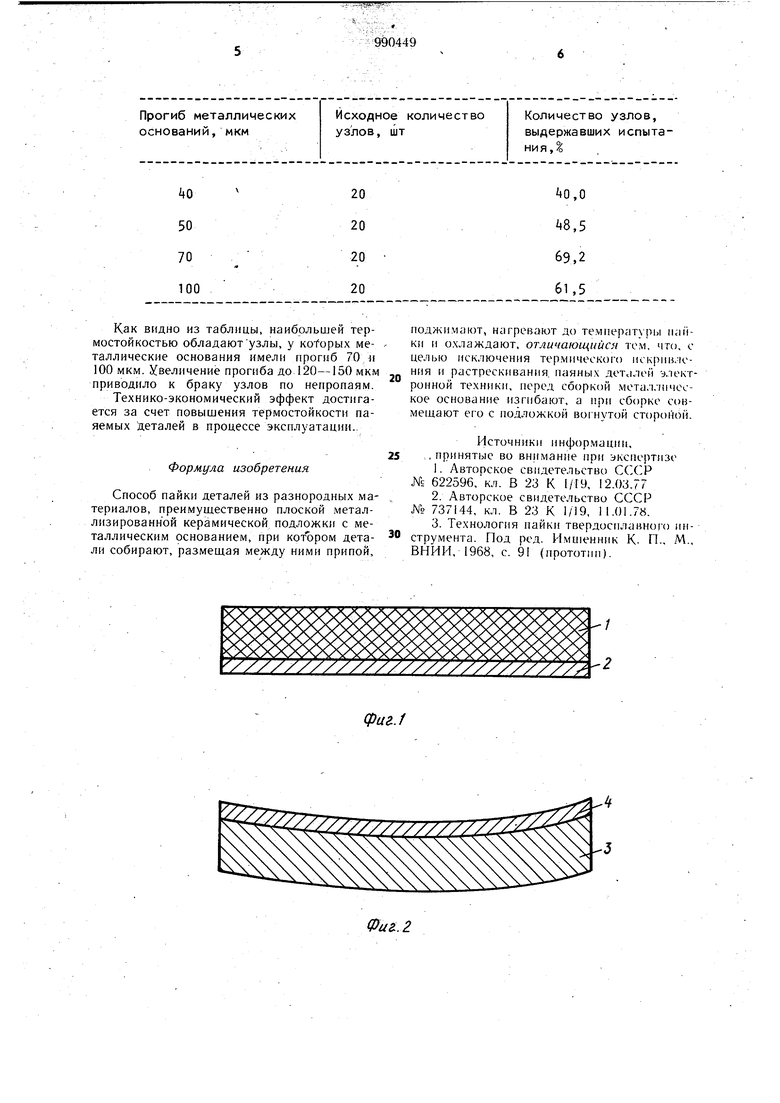

На фи1. 1 изображена керамическая подложка с нанесенным слоем металлизации; на фиг. 2 -- вогнутое металлическое основание, покрытое металлизационным слоем с хорошей с.мачивае.мостью мягкими припоями; на фиг. 3 - пояное соединение плоской кера.мической подложки с металлическим основанием.

Керамическая подложка 1, покрытая слоем металлизации 2, припаяна к предваритеельно изогнутому металлическо.му основанию 3 со слоем металла 4, хорошо смачиваемым припосМ через припой 5.

Предварительный изгиб металлического основания позволяет практически исключить возникновение напряжений в паяных узлах и повысить термическую прочность спая. Подложки из поликора, припаянные к предварительно изогнутому металлическому основанию из медно-молибденового псевдосплава МД-40, имеющего КТР (80-10- 1/°С), близкий КТР керамики (75-10- 1/°С) после пяти термоударов в режиме -196 С (жидкий азот) + 100°С (кипящая вода), имели выход годных узлов (без растрескивания) 70%, в то время как узлы, изготовленные без предварительного изгибания основания, лишь 40%.

Таким образом, предлагаемый способ позволяет повысить термостойкость узлов болеее чем в 1,5 раза.

Пример. На поверхность керамики поликор размером 30 X 48 X 1 мм вакуумным термическим методом последовательно напылили слои хрома толщиной 300-500 меди (7-8 мкм), затем гальванически осаждали слой сплава олово-висмут толщиной 6-9 мкм. Металлическое основание из .медно-молибденового псевдосилава МД-40 размером 30 X 48 X 0,8 мм покрывали последовательно слоями никеля (6-9 мкм) и сплава олово-висмут (6-9 мкм), после чего его изгибали на специальной оправке до стрелы прогиба, равной 70-100 мкм. Между подложкой и вогнутой стороной металлического основания укладывали фольговую пластину припоя ПОСВи-42,0-10,5 и зажимали в опПf- у

равке. Оправка выполнена в виде массивной плиты с установленны.ми над нею на планках подпружиненными штырями. Прижим подложки к металлическому основанию осуществляется иятью штыря.ми (четыре уста5 навливаются ио углам керамической подложки, один - в ее геометрическом центре) усилие иодж1 1а постоянно во всем интервале те.мператур сборки и пайки и составляет кгс из расчета на одия штырь.

Паяемый зазор в моменты сборки и расплавления припоя имеет форму сегмента в поперечном сечении соединения подложка - металлическое основание, ириче.м при сборке в момент поджатия паяемого у.зла подпружиНенными штырями происходит частичное изменение высоты сегмента с 70 мкм до мкм, при этом увеличиваются и радиус дуги и д.т41на хорды сегмента.

Пайку производили в печи в атмосфере азота при 190-200°С с использованием 10- 30% спирто-канифольного ф..п)са. 0 В процессе иайки в момент расплавления давление не снимается и припой при расплавлении не выдавливается вследствие того, что металлическая пластина сохраняет сегментообразную фор.му, припой находится как бы в чаше и удерживается в зазоре за счет капиллярных сил. Давление, прикладываемое в этот момент к подложке, передается только металлическо.му основанию через его концы, не взаимодействуя с прослойкой припоя. Подложка в этом случае выполняет функцию балки с концевыми опорами.

Окончательное выравнивание .металлического основания происходит в процессе охлаждения паяе.мого узла, когда наиряже1И1я снимаются за счет перехода упругой деформации металлического основания в пласти5 ческую деформацию прослойки припоя и при этом растягивающие напряжения выравнивают металлическое основание.

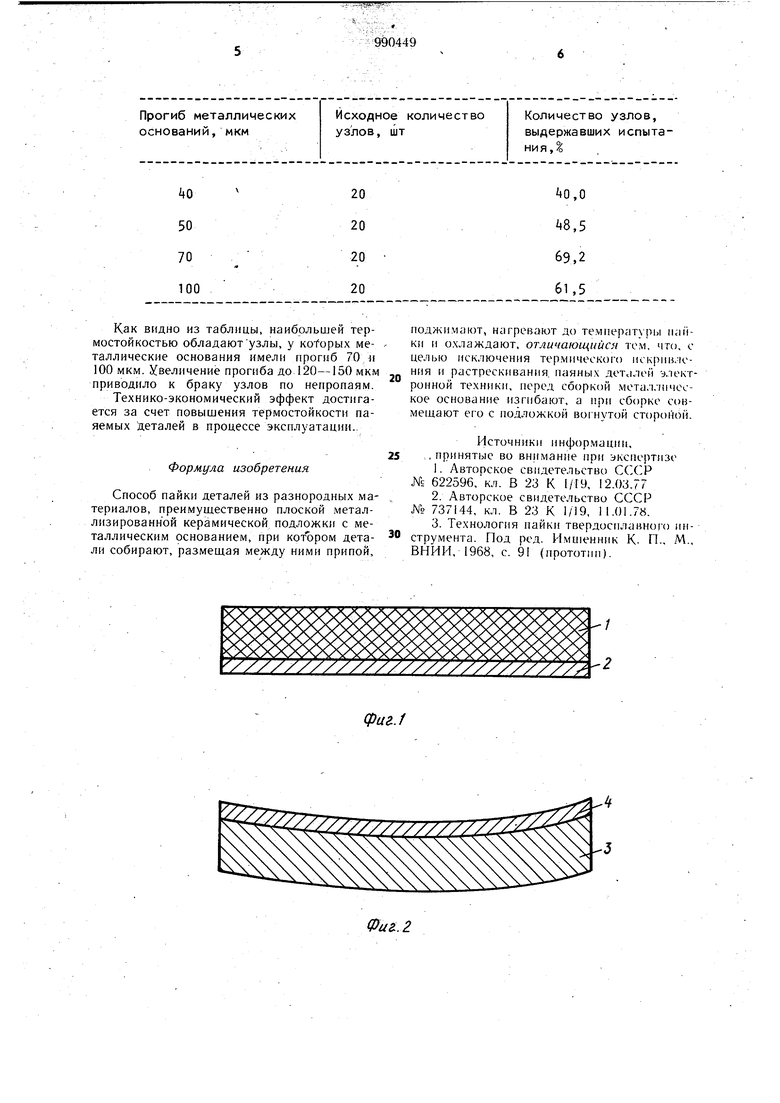

Для экспериментального подтверждения предлагаемого технического решения были изготовлены узлы, металлические основания у которых предварительно изгибались и имели стрелу прогиба 40 мкм, 50 мкм, 70 мкм и 100 мкм. Количество узлов каждого вида составляло 20 шт. Оценка термостойкости производилась по испытаниям на термоудары в режиме-196°С (жидкий азот)- 100°С (кипящая вода).

Результаты

испытании представлены в таблице.

Исходное количество

Прогиб металлических оснований, мкм узлов, шт

Количество узлов, выдержавших испытания,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ пайки деталей из разнородных материалов | 1979 |

|

SU774868A1 |

| Способ пайки деталей из разнородных материалов | 1978 |

|

SU737144A1 |

| Способ пайки деталей из разнородных материалов | 1977 |

|

SU622596A1 |

| Конструкция паяного соединения деталей из разнородных материалов | 1983 |

|

SU1139588A1 |

| Способ пайки деталей из разнородных материалов | 1984 |

|

SU1215908A1 |

| Способ пайки металла с керамикой | 1989 |

|

SU1694358A1 |

| Конструкция паяного соединения деталей из разнородных материалов | 1986 |

|

SU1431903A1 |

| АМОРФНЫЙ ЛЕНТОЧНЫЙ ПРИПОЙ НА ОСНОВЕ МЕДИ | 2011 |

|

RU2464143C1 |

| МОЩНАЯ СПИРАЛЬНАЯ ЛАМПА БЕГУЩЕЙ ВОЛНЫ | 2004 |

|

RU2285310C2 |

| СПОСОБ КРЕПЛЕНИЯ ТЕРМОРЕГУЛИРУЕМОЙ ДЕТАЛИ | 2008 |

|

RU2395377C2 |

Как видно из таблицы, наибольшей термостойкостью обладаютузлы, у кofopыx металлические основания имели прогиб 70 и 100 мкм. Увеличение прогиба до 120-150 мкм приводило к браку узлов по непропаям. Технико-экономический эффект достигается за счет повышения термостойкости паяемых деталей в процессе эксплуатации.. Формула изобретения Способ пайки деталей из разнородных материалов, преимущественно плоской металлизированной керамической подложки с металлическим основанием, при котЪром детали собирают, размещая между ними припой. поджимают, нагревают до температуры ii;inки п охлаждают, отличающийся тем, что, с целью исключения термического искривления и растрескивания, паяных детален электронной техники, перед сборкой мотал.1ичсское основание изгибают, а при сборке совмещают его с подложкой вогнутой стороГюй. Источники информации, .принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 622596, кл. В 23 К 1/ГУ, 12..77 2.Авторское свидетельство СССР jYo 737144, кл. В 23 К 1/19, 11.01.7«. 3.Технология пайки твердосплавного инструмента. Под ред. Имщенник К. П., М, ВНИИ, 1968, с. 91 (прототип).

фиг./

Л -J

Фиг.2

Фиг. 5

Авторы

Даты

1983-01-23—Публикация

1981-01-27—Подача