Изобретение относится к биореактору, включающему реакторную емкость, имеющую смесительную камеру, отделенную перегородкой от реакционной камеры, размещенную главным образом над смесительной камерой. Изобретение дополнительно относится к способу перемешивания входящего потока, поступающего в реакционный резервуар.

Из патентного документа ЕР 0 539 430-В1 известен биореактор, имеющий реакционную камеру и смесительную камеру. Впускная система обеспечивает возможность поступления входящего потока и/или рециркулированного материала в реакторную емкость через смесительную камеру, отделенную от реакционной камеры перегородкой, причем перегородка имеет щели. Смесительная камера имеет форму конуса и включает стальные пластины, приваренные внутри реакторной емкости вблизи ее днища. Впускная система создает тангенциальный поток в смесительной камере.

Большая часть энергии, необходимой для подведения входящего потока и/или рециркулированного материала в смесительную камеру, рассеивается в циклонном течении в смесительной камере согласно патентному документу ЕР 0 539 430-В1. К тому же разность давлений в пределах перегородки ограничена вследствие ограничений в плане прочности материала перегородки, чем обусловливается неравномерное распределение входящего потока в смесительной камере и в конечном итоге в реакционной камере. Кроме того, разность давлений в пределах перегородки повышает уровень в баке-дегазаторе, присоединенном ниже по потоку относительно биореактора.

Задача изобретения состоит в разрешении по меньшей мере одной из этих проблем. Это достигается созданием биореактора, включающего реакторную емкость, имеющую смесительную камеру, отделенную перегородкой от реакционной камеры, размещенную в основном над смесительной камерой. В одном варианте исполнения смесительная камера имеет впускную систему для входящего потока и/или смеси входящего потока и рециркулированного материала, причем впускная система имеет выпускные отверстия в смесительной камере. В одном варианте исполнения перегородка имеет отверстия, образующие соединение между смесительной камерой и реакционной камерой, причем выпускное отверстие впускной системы направлено на отверстие в перегородке.

Это будет обеспечивать возможность направлять течение входящего потока в смесительную камеру на отверстия сквозь перегородку и в реакционную камеру. Энергия входящего потока используется непосредственно для создания течения из смесительной камеры в реакционную камеру. Это также позволяет снизить избыточное давление в смесительной камере, что позволяет сократить расходы применением меньшего количества материала для перегородки между смесительной камерой и реакционной камерой. Это позволяет сэкономить материал и снизить затраты.

В одном варианте исполнения выпускное отверстие размещают на одной линии с отверстием в перегородке. Это будет дополнительно снижать сопротивление течению из впускной системы через смесительную камеру в отверстие и в реакционную камеру.

Выпускные отверстия впускной системы для входящего потока предпочтительно ориентируют на отверстия в перегородке и/или размещают на одной линии с ними. Эта конструкция позволяет использовать впускную систему, имеющую менее мощный насос с меньшей необходимой мощностью.

В одном варианте исполнения по меньшей мере четыре выпускных отверстия впускной системы направлены по меньшей мере на четыре соответствующих отверстия в перегородке или расположены на одной линии с ними. Созданием многочисленных отверстий достигают дополнительного снижения гидравлического сопротивления.

В одном варианте исполнения выпускное отверстие имеет сопло, которое обусловливает сокращение площади поперечного сечения впускной системы. Впускная система включает трубопроводы для подведения входящего потока в смесительную камеру. Входящий поток выходит из трубопроводов через сопло, причем указанное сопло создает уменьшенную площадь поперечного сечения, что позволит увеличить скорость течения и снизить давление. Согласно изобретению, ускоренный поток направляют на отверстия в перегородке.

Сокращение предпочтительно составляет по меньшей мере 25%. Этим будет обеспечиваться достаточное ускорение. Кроме того, ускоренный поток будет увлекать текучую среду, окружающую поток, и впоследствии будет ускорять указанную текучую среду.

В одном варианте исполнения площадь поперечного сечения выпускного отверстия является по меньшей мере на 20% и предпочтительно по меньшей мере на 40% меньшей, чем площадь поперечного сечения отверстия в перегородке, отверстия, на которое направлено выпускное отверстие. В такой взаимосвязи поток, направленный из выпускного отверстия в отверстие, будет затягивать текучую среду из смесительной камеры через отверстие в перегородке. Этим путем энергия входящего потока также используется для смешения входящего потока с текучей средой, уже присутствующей в смесительной камере.

Расстояние между выпускным отверстием впускной системы и отверстием в перегородке предпочтительно является меньше в восемь раз, предпочтительно меньше в пять раз ширины поперечного сечения выпускного отверстия. Свободный пробег или маршрут течения потока между выпускным отверстием впускной системы и отверстием в перегородке имеет ограниченную длину, чтобы предотвратить рассеяние энергии входящего потока и дополнительно снизить избыточное давление. К тому же, этот свободный пробег позволяет вытягивать текучую среду из смесительной камеры с потоком, направленным на отверстие в перегородке.

В дополнительном варианте исполнения расстояние между выпускным отверстием и отверстием в перегородке является переменным. В одном варианте исполнения отверстие и/или выпускное отверстие впускной системы установлены с возможностью перемещения в биореакторе, позволяя изменять свободное расстояние (пробег) потока между двумя отверстиями. В одном варианте исполнения отверстие перемещают с использованием исполнительного механизма. В одном варианте исполнения исполнительным механизмом управляют с использованием центрального процессора, позволяющего пользователю регулировать и конфигурировать величину свободного пробега, что дает пользователю возможность контролировать параметр для регулирования степени перемешивания в смесительной камере.

В одном варианте исполнения отверстие в перегородке содержит трубу или трубопровод, проходящий от одной стороны перегородки через перегородку и наружу из другой стороны перегородки. Труба отодвигает отверстия в трубе на определенное расстояние от стеновой части перегородки. Отверстия в трубе или трубопроводе в результате выступания из перегородки, предпочтительно пластины, не испытывая помех, например, со стороны шлама на перегородке, который, например, мог бы закупоривать часть отверстия. Закупоривающий шлам переносится поверх трубы вокруг отверстия.

В одном варианте исполнения отверстие в перегородке размещают вблизи днища реакторной емкости. Когда шлам накапливается в реакционной камере и оседает вследствие более высокой плотности на дно в нижней части реактора, поступление входящего потока и энергию входящего потока, создаваемую впускной системой, используют для взмучивания собравшегося шлама, результатом чего будет лучшее перемешивание и улучшенная очистка входящего потока.

В одном варианте исполнения смесительная камера дополнительно включает выпускные отверстия впускной системы для входящего потока, которые, по меньшей мере частично, ориентированы тангенциально относительно выпускного отверстия для смеси входящего потока и рециркулированного материала, такого как нисходящий трубопровод. Это позволит перемешивать рециркулированный материал в смесительной камере, причем указанное перемешивание включает окружное течение вокруг выпускного отверстия для смеси входящего потока и рециркулированного материала, такого как нисходящий трубопровод. Нисходящий трубопровод предпочтительно соединен с крышей или верхней частью смесительной камеры и включает отверстие в перегородке, в которое вставлен патрубок нисходящего трубопровода. В одном варианте исполнения выпускное отверстие для смеси размещают в верхней секции смесительной камеры, тогда как отверстия сквозь перегородку размещают вблизи нижней секции смесительной камеры. Смесь входящего потока и рециркулированного материала будет достигать отверстий в перегородке только после достаточного перемешивания в смесительной камере.

В одном варианте исполнения перегородка включает боковую стенку смесительной камеры, имеющей отверстие в указанной боковой стенке, причем указанная боковая стенка является наклонной или скошенной относительно днища реакторной емкости. Наклонная боковая стенка препятствует осаждению шлама, предпочтительно если угол наклона составляет больше 45º.

В дополнительном варианте исполнения смесительную камеру позиционируют на днище в реакторной емкости, и отверстия в перегородке ориентируют в основном параллельно днищу реактора. Отверстия ориентируют наружу из смесительной камеры. Энергия входящего потока направляется наружу из смесительной камеры и рассеивается по днищу реакторной емкости, позволяя «взвихривать» шлам, который осаждался бы на дне.

В дополнительном варианте исполнения смесительная камера включает по меньшей мере шесть отверстий в перегородке, направленных наружу из смесительной камеры в четырех главным образом взаимно перпендикулярных направлениях. Это позволяет распределять наружу смешанный входящий поток во всех четырех направлениях дутья. Предпочтительно это будет обеспечивать возможность применения смесительной камеры ограниченного размера, занимающей только часть днища, благодаря чему взмучивается более высокая концентрация шлама посредством энергии входящего потока, направляемого в реакционную камеру.

Согласно дополнительному аспекту, представлен способ перемешивания входящего потока в реакторную емкость биореактора. В одном варианте исполнения способа обеспечивают смесительную камеру, отделенную перегородкой от реакционной камеры в реакторную емкость, причем указанную реакционную камеру размещают в основном над смесительной камерой. Входящий поток подают в смесительную камеру. Далее, в смесительную камеру поступают смеси входящего потока и рециркулированного материала. Поток рециркулированного материала может быть подведен в смесительную камеру с использованием нисходящего трубопровода. Согласно одному варианту исполнения, поток текучей среды направляют из смесительной камеры в реакционную камеру через отверстие в перегородке. Согласно предпочтительному варианту исполнения, подводимый входящий поток направляют к отверстию в перегородке. Это будет уменьшать степень рассеяния энергии подводимого входящего потока на его пути от впускной системы для входящего потока до реакционной камеры.

Изобретение относится к биореактору, включающему реакторную емкость, имеющую смесительную камеру, отделенную перегородкой от реакционной камеры, размещенную главным образом над смесительной камерой.

Для биореакторов требуется применение определенного типа впускной системы для входящего потока, чтобы вводить входящий поток или сточные воды, которые должны быть переработаны в биореакторе. Например, из патентного документа ЕР 0 539 430 В1 известно, что предпочтительно сначала вводить входящий поток в смесительную камеру внутри реакторной емкости, где входящий поток смешивается с уже частично рециркулированным материалом. Затем смесь входящего потока и рециркулированного материала направляют в собственно реакционную камеру.

Смесительная камера, и поэтому точка, где смесь перерабатываемого материала поступает в реакционную камеру, может быть размещена на днище. Тяжелые частицы шлама и твердые загрязнения будут проявлять тенденцию к оседанию на днище, тогда как очищающие текучие среды могут находиться выше в колонне реактора, так что входящие материалы нужно первоначально вводить ближе к днищу, и затем создавать им возможность подниматься по мере их обработки. По этой причине биореакторные емкости типично компонуют в виде цилиндров, с продольной осью, ориентированной по направлению действия силы тяжести. Однако возможны другие формы резервуаров.

Следствием оседания более тяжелого материала является то, что на днище реакторной емкости будет осаждаться загрязненный шлам. Для работы биореактора требуется определенное количество биомассы, но избыточные количества необходимо удалять, например, через систему выведения шлама.

Проблема состоит в том, что шлам в биореакторе создает весовую нагрузку на перегородку, которая отделяет смесительную камеру от реакционной камеры. Известно, что эту проблему можно преодолеть конструированием смесительной камеры из жестких материалов, таких как сталь, но недостаток заключается в возрастании стоимости. Было бы гораздо более экономичным применение синтетического материала, такого как пластмасса, для формирования перегородки, но вес шлама на верхней части известных смесительных камер делает это применение нереализуемым.

Известные смесительные камеры обычно занимают всю площадь днища реакторной емкости или ее большую часть. Сооружение этих смесительных камер обычно включает сварные соединения с боковыми сторонами реакторной емкости. Как таковые, эти соединения являются дорогостоящими в изготовлении. Дополнительный недостаток состоит в том, что компоновка и изготовление смесительной камеры влияет на конструкцию реакторной емкости. Это делает проблематичным применение производимых в промышленности стандартных резервуаров для областей, в которых используют биореакторы.

Дополнительная проблема известных смесительных камер заключается в том, что, когда смесительная камера занимает всю площадь днища реакторной емкости или ее большую часть, не остается или ограничивается место для системы выведения шлама на днище реакторной емкости или вблизи нее.

Кроме того, смесительная камера из патентного документа ЕР 0539430 В1 имеет выпускную систему для направления материала из смесительной камеры в реакционную камеру, которая представляет собой щель, протяженную от нижней части смесительной камеры до ее вершины. Материал вводят по существу вдоль всей высоты смесительной камеры. Как было упомянуто ранее, в идеальной ситуации входящий поток или смесь входящего потока и рециркулированного материала вводят в реакторную емкость настолько близко к днищу реакторной емкости, насколько возможно. Поэтому известные смесительные камеры, которые имеют выпуск по всей высоте смесительной камеры, не являются оптимальными.

Цель изобретения состоит в преодолении одной или более из этих проблем.

Для этой цели изобретение представляет биореактор, включающий реакторную емкость, имеющую смесительную камеру, отделенную перегородкой от реакционной камеры, размещенную главным образом над смесительной камерой, причем смесительная камера имеет впускную систему для входящего потока или смеси входящего потока и рециркулированного материала, и выпускную систему для выведения материала в реакционную камеру, и причем перегородку формируют из пластин, поддерживаемых каркасом, собранным из каркасных элементов, причем каркасные элементы уложены главным образом вдоль сторон перегородки. Применением каркасных элементов, протяженных вдоль перегородки, создается экономичная опора вдоль перегородки.

Смесительная камера согласно варианту осуществления изобретения включает кожух. Он может быть сформирован по существу в виде короба, имеющего днище, боковины, образующие стенки, и, необязательно, крышу. Стенки и необязательная крыша формируют перегородку с реакционной камерой.

В одном варианте исполнения кожух занимает ограниченную площадь пола или днища реакторной емкости/реакционной камеры. Этим будет обеспечиваться возможность осаждения шлама рядом с кожухом, ограничивая вес собравшегося шлама на кожухе смесительной камеры. Каркас в сочетании с ограниченным использованием площади поверхности днища представляет собой экономичное техническое решение.

Один путь преодоления проблемы недостаточной прочности определенных экономичных материалов, применяемых для стенок и крыши смесительной камеры, состоит в сооружении конструкции с каркасом или остовом. Однако важно, чтобы картины распределения потоков внутри смесительной камеры не ограничивались элементами этого каркаса, поскольку это затрудняло бы процесс перемешивания. Тем самым предпочтительный путь упрочнения конструкции состоит в сооружении ее с каркасом из достаточно прочных материалов, который будет поддерживать пластины, составляющие стенки и крышу конструкции, где каркасные элементы, например, такие как ребра, опорные перекладины и опоры типа стропил, которые составляют каркас, размещают по существу в той же плоскости, что и пластины, которые образуют стенки и крыши, так что каркасные элементы не мешают течению материалов внутри смесительной камеры.

В одном варианте исполнения каркас включает каркасные элементы, размещенные вдоль пластинчатых деталей перегородки для локального поддерживания перегородки. Каркасные элементы могут включать перекладины. Перекладины в ограниченной мере мешают течению потоков.

В одном направлении параллельно днищу короб будет длиннее, чем в другом, перпендикулярном, направлении параллельно днищу. Первое направление будет называться длиной камеры, и второе направление будет называться шириной. Расстояние между плоскостями, (главным образом) совпадающими с днищем и крышей или самой высокой точкой смесительной камеры, будет называться высотой. Указанный каркас преимущественно сооружают и размещают, например, в форме регулярно расположенных элементов, предпочтительно вдоль длинной оси, где элементы поддерживают, например, балки, колонны, своды или стропила, которые создают прочный остов, с которым могут быть соединены пластины. Тогда все пластины вместе формируют перегородку между смесительной камерой и реакционной камерой. Пластины могут быть соединены на наружной стороне каркаса или на его внутренней стороне, где «внутренняя» означает обращенную внутрь смесительной камеры, или присоединены между деталями каркаса. В предпочтительном варианте исполнения согласно изобретению, каркасные элементы включают стропила, размещенные на соответственных расстояниях вдоль длины смесительной камеры. Стропила формируют опоры, к которым могут быть присоединены пластины, которые образуют перегородку. Размещение стропил в регулярном порядке вдоль самой длинной оси конструкции имеет преимущество в равномерном распределении нагрузки на каркас и возможности применения пластин с фиксированными размерами вдоль оси.

В дополнительном предпочтительном варианте исполнения каркас представляет собой экзо-каркас, что означает, что пластины присоединяют к сторонам каркасных элементов, которые главным образом обращены внутрь смесительной камеры. Это имеет то преимущество, что внутренняя часть перегородки, обращенная к смесительной камере, может быть по существу гладкой, что может быть благоприятным для перемешивания. Кроме того, в этом случае система является более устойчивой к возможному избыточному давлению внутри смесительной камеры по сравнению с давлением в окружающей реакционной камере. Например, это может происходить, когда имеет место высокая концентрация газообразных материалов во входящем потоке или в текучей среде из нисходящего трубопровода.

В дополнительном предпочтительном варианте исполнения согласно изобретению, пластины, которые отходят от днища смесительной камеры, имеют наклон относительно самой низкой плоскости смесительной камеры под углом, который варьирует между 45 и 85 градусами, предпочтительно между 55 и 75 градусами. Преимущество невертикальных стенок, при размещении стенок под углом менее 85, предпочтительно менее 75 градусов относительно самой низкой плоскости, состоит в том, что в этой ситуации сокращается площадь крыши смесительной камеры сравнительно с днищем смесительной камеры. Уменьшенная площадь крыши позволяет сократить количество оседающего на нее шлама. Однако наклон стенок не должен становиться слишком малым, в противном случае шлам будет осаждаться и на стенках. Поэтому преимущественным является минимальный угол 45 градусов, предпочтительно 55 градусов, относительно наинизшей плоскости.

В дополнительном предпочтительном варианте исполнения согласно изобретению, пластины имеют одно или более отверстий, которые находятся на расстоянии d от наинизшей плоскости смесительной камеры, где расстояние d является меньшим, чем половина разности между самой низкой и самой высокой плоскостями смесительной камеры. Как было упомянуто ранее, преимущественно следует вводить смесь входящего потока и рециркулированного материала в реакционную камеру настолько близко от днища реакционной камеры, насколько возможно.

Чтобы создать оптимальные условия взаимодействия между указанной смесью и шламом в реакционной камере, в дополнительном предпочтительном варианте исполнения согласно изобретению смесительную камеру размещают на днище реакторной емкости, и отверстия в перегородке направляют в основном параллельно днищу.

Когда смесительная камера, или серия смесительных камер, в реакторной емкости не занимает всю площадь днища, то имеется пространство для размещения системы выведения шлама в месте, где накапливается наибольшее количество шлама, то есть, на днище. Поэтому в предпочтительном варианте осуществления изобретения реакторная емкость дополнительно включает систему выведения шлама, которую размещают на днище реакторной емкости.

В особенности является преимущественным, когда систему выведения шлама позиционируют по существу на таком же расстоянии от днища реакторной емкости, как и отверстия в перегородке смесительной камеры.

В одном варианте исполнения согласно изобретению реакторная емкость включает по меньшей мере две смесительных камеры на днище реакционной камеры, где площадь указанного днища, занятая смесительными камерами, составляет меньше половины общей площади указанного днища, оставляя достаточно пространства для системы выведения шлама. Кроме того, смесительные камеры имеют отверстия для выведения смеси материалов в реакционную камеру. Для оптимального перемешивания преимущественно придавать потоку смеси материалов, выходящему из этих отверстий, определенное направление. В предпочтительном варианте исполнения это может быть достигнуто, когда пластины имеют одно или более отверстий, которые сформированы отрезками трубы, которые ориентированы по направлению, которое главным образом перпендикулярно поверхности пластин. Ориентацией направления отрезков трубы, например, путем изменения ориентации труб относительно стенки смесительной камеры, в которую они вмонтированы, или регулированием ориентации всей смесительной камеры в целом внутри реакторной емкости, потоки поступающей смеси могут быть определены конструктором биореактора и настроены для обеспечения оптимальной эффективности реактора.

В одном варианте исполнения согласно изобретению смесительные камеры закрепляют на днище реакционной камеры путем присоединения смесительной камеры или каркаса к базовым пластинам, например, с помощью болтов, и причем базовые пластины, в свою очередь, приваривают, закрепляют болтами или иным образом фиксируют на днище реакционной камеры.

Может случиться так, что давление внутри смесительной камеры возрастает до нежелательных уровней, например, в результате закупоривания отверстий для выведения материала в реакционную камеру, или вследствие высоких концентраций газов в потоке входящего материала, которые накапливаются в верхней части смесительной камеры. Для сброса избыточного давления может быть предусмотрен зазор между днищем реакционной камеры и нижней кромкой пластин смесительной камеры. Этот зазор, например, может иметь такую же высоту, как базовые пластины, на которых закрепляют каркас смесительной камеры. Этот зазор помогает удерживать давление жидкости внутри и снаружи смесительной камеры примерно одинаковым, причем обычно перепады давления составляют около 0,5 метра водяного столба (0,05 бар (5 кПа)). Базовые пластины могут быть размещены на соответственном расстоянии друг от друга.

В предпочтительном варианте исполнения выпускная система смесительной камеры сверх того включает дополнительное выпускное устройство, скомпонованное для выведения в реакционную камеру газообразных материалов, находящихся во входящем потоке или в смеси входящего потока и рециркулированного материала. Указанное выпускное устройство может иметь форму перевернутой буквы U, так что газообразные соединения могут уходить в реакционную камеру, но жидкость или шламовый материал из реакционной камеры не нагнетаются обратно в смесительную камеру. Альтернативно, выпуск может быть размещен в форме клапана. Является преимущественным размещение выпуска вблизи верха смесительной камеры, поскольку в этом месте и будет накапливаться газообразный материал.

В одном варианте исполнения и/или согласно еще одному аспекту изобретения, смесительную камеру сооружают без каркаса из более жестких материалов. Поэтому вариант осуществления изобретения представляет биореактор, включающий реакторную емкость, имеющую смесительную камеру, отделенную перегородкой от реакционной камеры, которая размещена главным образом над смесительной камерой, причем смесительная камера имеет впускную систему для входящего потока или смеси входящего потока и рециркулированного материала, и выпускную систему для выведения материала в реакционную камеру, и причем смесительная камера имеет стенки, наклоненные под углом между 45 градусами и 85 градусами, предпочтительно между 55 градусами и 75 градусами, относительно днища реакторной емкости, и причем смесительная камера имеет крышу, которая присоединена к нисходящему трубопроводу. Указанный биореактор может быть скомбинирован с преимущественными конструктивными особенностями, упомянутыми в предшествующем тексте. Предпочтительный вариант исполнения смесительной камеры согласно этому аспекту включает смесительную камеру, сформированную в виде кожуха, занимающего ограниченную часть площади поверхности днища реакторной емкости. Это позволит шламу осаждаться рядом с кожухом смесительной камеры, и в варианте исполнения будет обеспечивать возможность удаления шлама с (регулярными) интервалами при использовании системы выведения шлама, сформированной и размещенной на днище реакторной емкости, не занятом смесительной камерой. Это позволит снизить давление/весовую нагрузку шлама на смесительную камеру, обеспечивая возможность сооружения смесительной камеры с использованием меньшего количества материала.

Хотя в этом описании будут представлены конкретные варианты исполнения, квалифицированному специалисту будет ясно, что изобретение не ограничивается конкретными вариантами осуществления. Любой из признаков, представленных в этом описании, в том числе признаки, описанные как определенно преимущественные, а также признаки, имеющие подразумеваемые преимущества, включены в настоящее изобретение и могут быть частью заявленного предмета изобретения, в частности, в выделенных заявках.

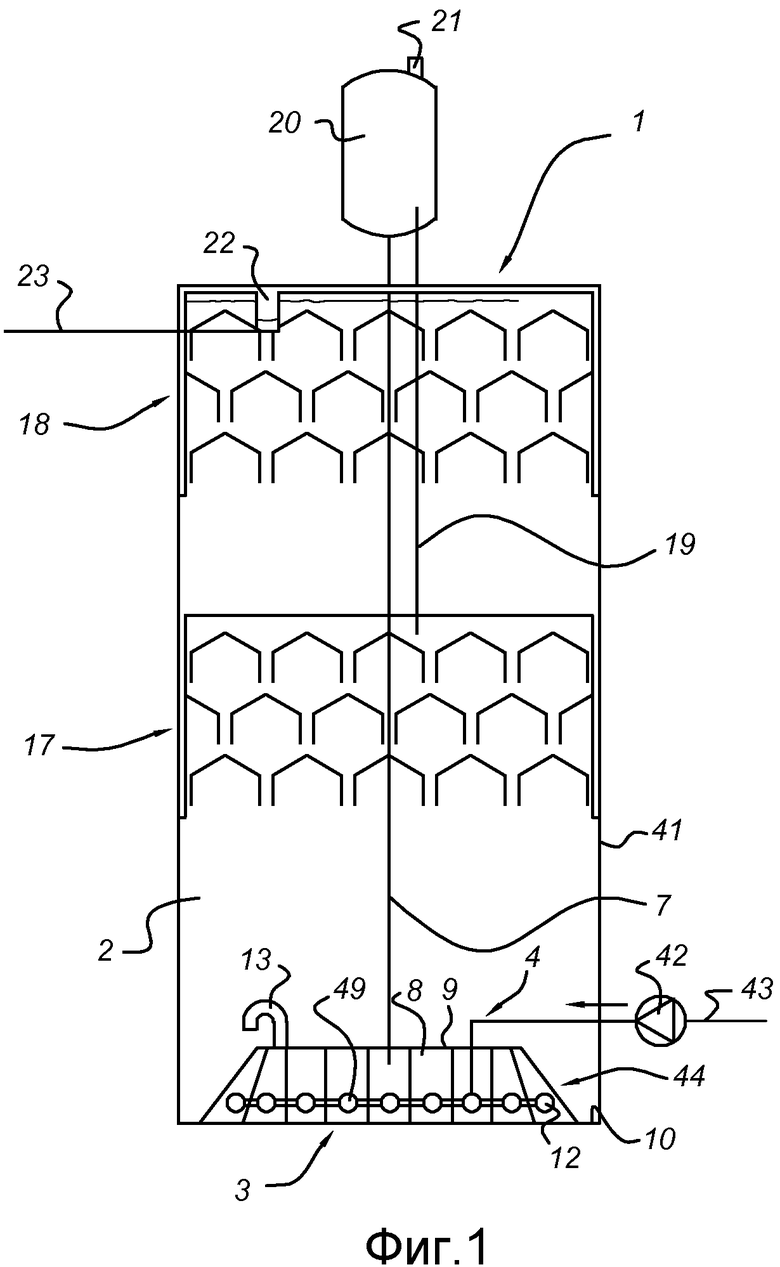

Фигура 1 показывает биореактор в вертикальном разрезе.

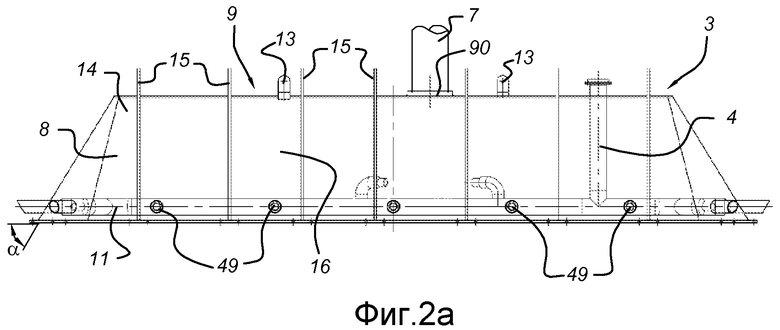

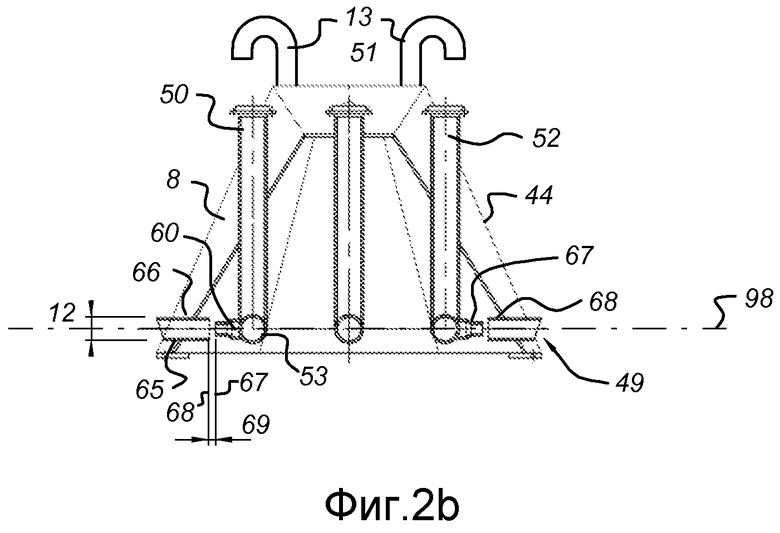

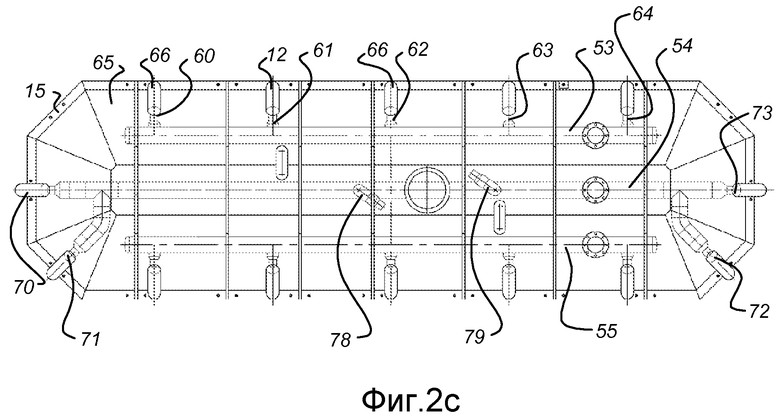

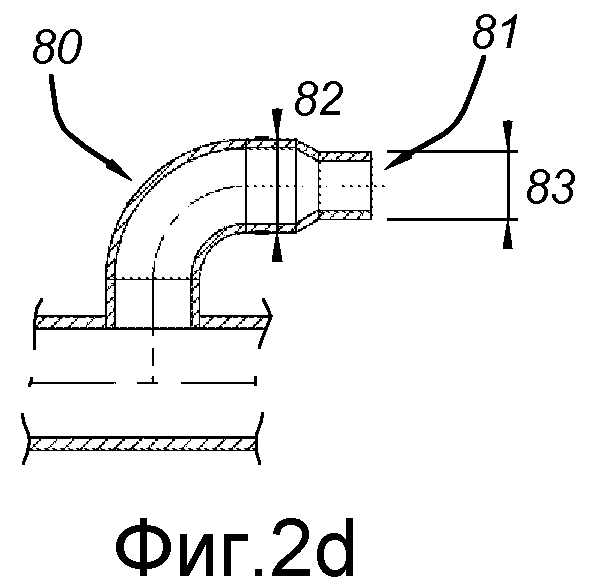

Фигуры 2а-2d показывают поперечные сечения и детали смесительной камеры.

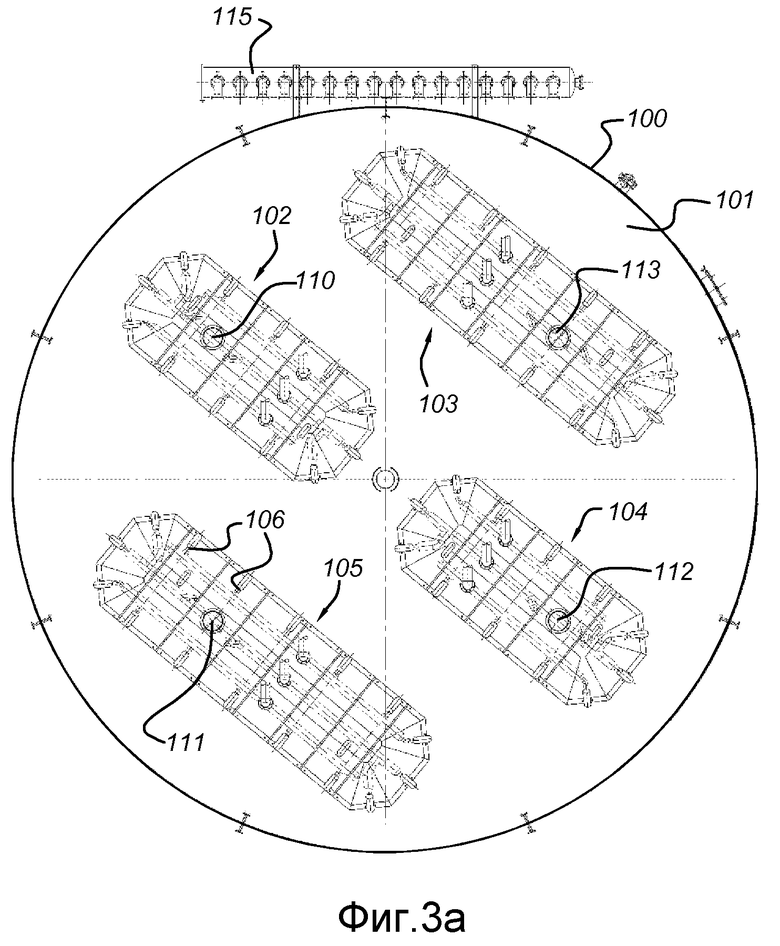

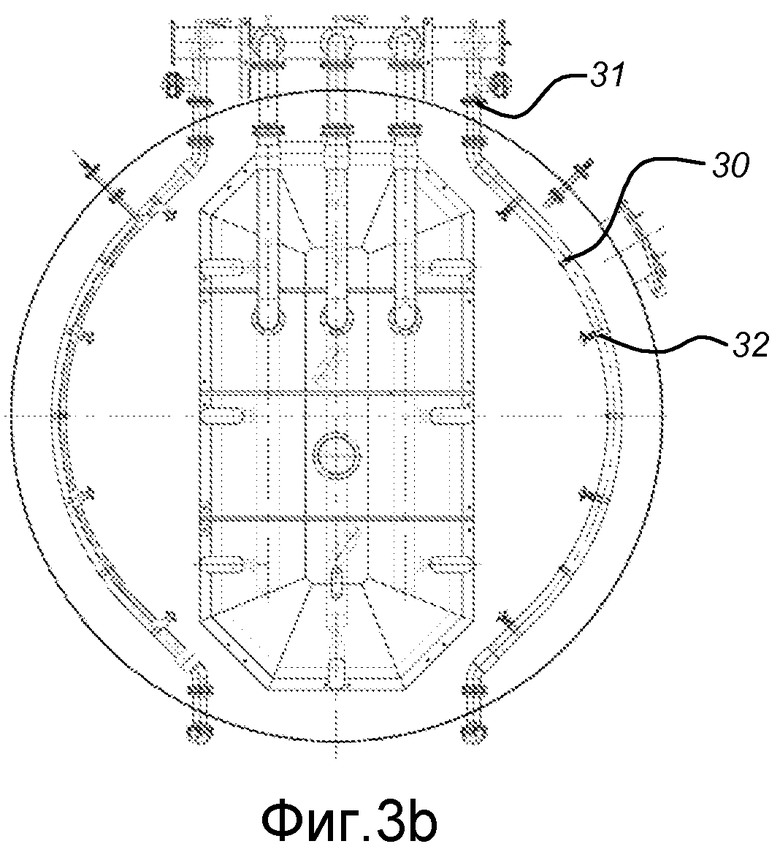

Фигура 3а-b показывает вид сверху вниз на смесительные камеры внутри реакционной камеры.

Известно, что в обработке сточных вод существуют несколько методов. Один из альтернативных вариантов представляет подход, в котором предусматривается перегнивание органического вещества в сточных водах. Это может быть сделано, например, путем анаэробного сбраживания, которое представляет собой бактериальный процесс, который проводят в отсутствие кислорода, или аэробное сбраживание, которое представляет собой бактериальный процесс в присутствии кислорода. В анаэробных условиях происходит ферментация в реакционной камере как результат контакта между гранулами шлама и водорастворимыми веществами, такими как низшие алифатические кислоты, и образуется метан.

Биореактор 1, показанный на фигуре 1, представляет собой установку для анаэробной обработки сточных вод, включающую реакторную емкость 41, внутри которой находится реакционная камера 2. Как известно, возможен широкий диапазон габаритов реакторов. Размеры реакторных емкостей 41 составляют около 8-30 метров в высоту и 3-15 метров в диаметре. Типичные размеры емкости 41 для анаэробной обработки сточных вод составляют 20-30 метров по высоте и 5-15 метров в диаметре. Внутри реакционной камеры 2 загрязненная текучая среда взаимодействует со шламом, и здесь в особенности происходят анаэробные бактериальные процессы. На днище 10 реакционной камеры 2 находится по меньшей мере одна смесительная камера 3, которая смешивает поступающий входящий материал с частично рециркулированным материалом. Смесительная камера 3 предназначена для введения смеси текучей среды в реакционную камеру 2 для обработки. Каждая смесительная камера 3 принимает входящий материал (инфлюэнт) через впускную систему 4. Входящий поток нагнетается насосом 42 снаружи в смесительную камеру 3 и распределяется трубопроводами 43.

Впускная система 4 также включает нисходящий трубопровод 7 с нисходящим потоком, соединенный со смесительной камерой 3. Нисходящий трубопровод 7 с нисходящим потоком вводит рециркулированный материал из более высоких зон биореактора 1 обратно в смесительную камеру 3. После его смешения с входящим материалом смесь нового и частично рециркулированного материала поступает обратно в реакционную камеру 2. Типично имеется один нисходящий трубопровод 7 с нисходящим потоком для каждой смесительной камеры 3 в реакционной камере 2.

Смесительная камера 3 в показанном варианте исполнения имеет по существу форму короба, с перегородкой 44 между смесительной камерой 3 и реакционной камерой 2. Перегородку, или мембрану, 44 типично формируют из пластин 8, сделанных, например, из пластика, такого как полипропилен. Крыша 9 и днище смесительной камеры 3 являются по существу параллельными днищу реакторной емкости. Однако можно вообразить конструкции без крыши, например, с конической или пирамидальной формой, и/или без днища, например, с формой перевернутой пирамиды или воронки.

Как можно видеть из Фигуры 1, днище 10 реакторной емкости по существу является днищем реакционной камеры. В этом описании два термина будут использоваться взаимозаменяемо.

В пластинах 8 предусмотрены круглые отверстия 49, образующие сообщение по текучей среде между смесительной камерой 3 и реакционной камерой 2, создавая выпуск впускной системы 4 в смесительную камеру 3. Выпуски впускной системы 41 в этом варианте исполнения включают несколько малых труб 66 (не показанных в фигуре 1, смотри фигуру 2с), проходящих сквозь перегородку 44, с круглыми поперечными сечениями 12. Из впускной системы 4 входящий поток поступает в смесительную камеру 3, выходя из впускной системы 4. Из смесительной камеры текучая среда может входить в реакционную камеру 2 через отверстия 49.

Хотя возможны многие другие типы отверстий 49 для выведения материала из смесительной камеры в реакционную камеру, преимущество труб состоит в том, что вытекающий наружу материал направляется главным образом вдоль длины труб 66. Это позволяет конструктору биореактора настраивать ориентации и местоположения труб таким образом, чтобы получать оптимальные условия для реакций в реакционной камере.

Труба 66 проходит в некоторой степени внутри пластин 8 внутрь смесительной камеры и в некоторой мере проходит наружу из пластин 8 в реакционную камеру 2. Поскольку шлам может осаждаться на смесительной камере 3, собравшийся шлам падает/соскальзывает поверх труб 66 и не закупоривает выходы из труб.

В предпочтительном варианте исполнения выпуски впускной системы 4 дополнительно включают одну или более газовыпускных систем 13, которые выводят газообразный материал из смесительной камеры 3 в реакционную камеру 2. Является преимущественным размещение выпускных систем 13 на крыше 9 смесительной камеры 3, поскольку газообразный материал будет подниматься к верхней части смесительной камеры 3. Квалифицированному специалисту будут известны иные системы 13 для сброса давления, нежели система, показанная в фигуре 1, например, клапаны. Выпускная система 13 предпочтительно имеет форму перевернутой буквы U, чтобы предотвратить поступление шламового материала из реакционной камеры в смесительную камеру.

Признаки смесительной камеры будут обсуждены более подробно с привлечением фигур 2 и 3.

Выпуски впускной системы 4 перемещают смесь текучих сред из входящего потока и рециркулированного материала в реакционную камеру 2 через перегородку 44. Внутри реакционной камеры 2 будут протекать анаэробные реакции. В ходе обработки входящего материала более легкие материалы, такие как газы и жидкости, в основном поднимаются в реакционную камеру 2.

В варианте исполнения согласно Фигуре 1 биореактор 1 включает систему сбора первой стадии, или сепаратор 17, который предназначен для сбора главным образом газообразных и жидких материалов. Также предусмотрена система сбора второй стадии, или сепаратор 18. Обе системы сбора 17 и 18 направляют материал, в случае первой стадии через соединительный восходящий трубопровод 19 с восходящим потоком, в разделительную камеру 20. Эта разделительная камера 20 будет отделять газообразные материалы от остального материала. Газообразный материал может выходить из камеры через выпуск 21 для биогаза. Другие материалы собираются в нисходящем трубопроводе 7 с нисходящим потоком и переносятся через впускную систему 4 обратно в смесительную камеру 3. Тем самым смесительная камера 3 перемешивает входящий материал и частично рециркулированный материал. Нисходящий трубопровод 7 с нисходящим потоком и соединительный восходящий трубопровод 19 с восходящим потоком схематически изображены линией.

В Фигуре 1 нисходящий трубопровод 7 с нисходящим потоком присоединен к крыше 9 смесительной камеры 3. Может быть так, что смесительная камера 3 поддерживает нисходящий трубопровод 7 с нисходящим потоком, или нисходящий трубопровод 7 с нисходящим потоком помогает поддерживать смесительную камеру 3. Также возможны другие варианты соединения нисходящего трубопровода 7 с нисходящим потоком и смесительной камеры 3, например, через впуск в боковой стороне смесительной камеры 3. В одном варианте осуществления изобретения, не показанном в Фигуре 1, некоторую часть или весь входящий материал вводят в нисходящий трубопровод 7 с нисходящим потоком где-нибудь между разделительной камерой 20 и смесительной камерой 3, и по нему транспортируют в смесительную камеру 3.

Реакционная камера 2 дополнительно содержит систему 22 для выпуска стока, для сбросных или очищенных жидких материалов. Система 22 для выпуска выходящего потока (эффлюэнта) представляет собой систему сбора и накапливает выпускные текучие среды из реакционной камеры 2, которые затем могут выходить из биореактора через выпуск 23 для выходящего потока (эффлюэнта). Система 22 для выпуска выходящего потока показана только схематически.

В варианте исполнения согласно Фигуре 1 есть три пути, которыми материал может покинуть реакционную камеру 2. Во-первых, очищенные текучие среды могут выходить из системы через систему 22 для выпуска выходящего потока. Во-вторых, смесь газа и текучих сред может поступать в одну из систем сбора стадий 17 или 18. В этом случае газообразный материал будет выходить из биореактора через выпуск 21 для биогаза, и прочие материалы будут направляться обратно в смесительную камеру через нисходящий трубопровод 7. В-третьих, смесь текучей среды и твердых материалов может быть удалена через систему выведения шлама (в фигуре 1 не показанную).

Фигуры 2а-2с показывают 3 поперечных сечения смесительной камеры, вид спереди (2а), вид сбоку (2b) и вид сверху (2с).

Смесительная камера 3 на фигуре 2 включает впускную систему 4 для входящего потока (инфлюэнта) или смеси входящего потока и рециркулированного материала, соединенную с насосом 42, размещенным снаружи биореактора 1. Впускная система 4 позволяет входящему потоку (инфлюэнту) поступать в биореактор 1 и, в частности, в смесительную камеру 3.

Согласно варианту исполнения, показанному в Фигуре 2d, от насоса 42 в реакторную емкость 41 входят три трубопровода 50, 51, 52. Трубопроводы 50-52 соединены со смесительной камерой 3 и входят в нее, проходя через отверстия в перегородке 44. Трубопроводы 50-52 соединены с распределительными трубопроводами 53-55, подробно показанными в фигуре 2с. Распределительные трубопроводы 53-55 проложены над днищем 10 реакторной емкости 41, более или менее в горизонтальной плоскости. Впускная система 4 для входящего потока включает трубопроводы 50-52 и 53-55, и нисходящий трубопровод 7. Квалифицированному специалисту будет очевидно, что впускная система 4 для входящего потока может быть скомпонована с использованием различного числа трубопроводов, и/или трубопроводов в иной конфигурации, нежели показанной в фигурах. Например, входящий материал может поступать в смесительную камеру по трубопроводам, все из которых проходят через боковые стороны камерной перегородки, вместо наличия одного трубопровода, 51, проложенного через крышу 9.

Каждый из распределительных трубопроводов 53-55 имеет ряд выпусков или выходов. Распределительный трубопровод 53 имеет пять выпусков для входящего потока. Выпуски сформированы соплами 60-64. Сопло 60 показано в виде сбоку в фигуре 2b. Сопла 60-64 направлены на перегородку 44, которая снабжена отверстиями, здесь в форме труб 66. Входящий поток поступает в смесительную камеру 3, чтобы обеспечить смешение с текучей средой, уже присутствующей в смесительной камере 3. Далее, в результате направленности сопел 60-64 на перегородку 44, текучая среда из смесительной камеры будет вытягиваться входящим потоком в трубы 66 в реакционную камеру 2.

В одном варианте исполнения трубы 66, показанные в разрезе в фигуре 2b, проходят изнутри смесительных камер через перегородку 65 и выступают наружу из перегородки 44 в реакционную камеру 2.

Впускная система 4 для входящего потока дополнительно включает распределительный трубопровод 55, также имеющий пять сопел, ориентированных в противоположном направлении в сторону перегородки, находящейся с противоположной стороны относительно перегородки 44.

Распределительный трубопровод 54 имеет четыре сопла 70-73, ориентированных в противоположных направлениях, также направленных к другим стенкам перегородки, имеющим отверстия для выхода текучей среды из смесительной камеры 3 через отверстия в реакционную камеру 2.

Свободный промежуток 69, обозначенный в фигуре 2b, между концом 67 сопла и ближайшим концом 68 трубы 66 сквозь перегородку формирует свободный пробег для входящего потока из сопла 60 через смесительную камеру 3.

Когда входящий поток подают в смесительную камеру 3, он будет ускоряться соплом 60-64, причем указанное сопло имеет сужение с уменьшением площади поперечного сечения для выхода текучей среды/входящего потока в смесительную камеру. Подробно вариант исполнения сопла 80 показан в фигуре 2d, изображающей сокращение площади поперечного сечения по меньшей мере на 20%, здесь примерно на 50%, на выходном конце 81 сопла 80, относительно площади поперечного сечения распределительного трубопровода. Диаметр 83 является по меньшей мере на 10% меньшим, чем диаметр 82.

В одном варианте исполнения свободный проход 69 составляет около 20-80 мм, предпочтительно 30-50 мм. Диаметр 83 конца 81 сопла предпочтительно составляет около 70-120 мм. В одном варианте исполнения диаметр трубы 66 составляет около 120-180 мм.

Выходной конец 81 сопла направлен на отверстие 68 трубы 66, причем указанная труба имеет площадь поперечника больше, предпочтительно примерно на 30%, более предпочтительно примерно на 50% больше, чем площадь поперечника конца 69, 81 сопла.

Когда входящий поток подают в смесительную камеру 3 на концах 67 сопел, он будет затягивать или вытягивать текучую среду из смесительной камеры в результате его скорости. Смесь входящего потока и текучей среды из смесительной камеры 3 протекает в открытый конец 68 трубы 66. Смешение входящего потока и текучей среды из смесительной камеры 3 является результатом использования энергии входящего потока на впуске. Кроме того, энергия входящего потока используется непосредственно как энергия для перетекания смеси в реакционную камеру 2.

Средние линии 98 трубы 66 и сопла 60 в основном выровнены по одной прямой.

Кроме того, распределительный трубопровод 54 снабжен соплами 78, 79, ориентированными по касательной относительно нисходящего трубопровода 7 с нисходящим потоком, чтобы создавать вихревое течение переработанной смеси, поступающей в смесительную камеру 3 из нисходящего трубопровода 7 с нисходящим потоком, и части входящего нисходящего потока, поступающего в смесительную камеру из насоса 41.

Фигура 2а дополнительно показывает фланец 90, размещенный на крыше 9 для соединения нисходящего трубопровода 7 с нисходящим потоком с крышей 9. Использование фланца 90 позволяет быстро соединить нисходящий трубопровод 7 с нисходящим потоком с крышей, что сокращает затраты.

Является преимущественным сооружение смесительной камеры из относительно недорогих материалов, таких как пластмассы, в особенности полипропилен или полиэтилен. Однако для того чтобы камера имела необходимую прочность для противостояния наружному давлению, главным образом вследствие осаждения шлама на ее верх, согласно изобретению предпринимается ряд мер.

В варианте исполнения согласно Фигуре 2, смесительная камера 3 включает перегородку 44, здесь пластиковые пластины 8, расположенные совокупно с образованием стенок и крыши 9 смесительной камеры, к которым прикреплена опорная конструкция или каркас 14, здесь экзо-каркас в форме стропил или ребер 15. Эта мера создает эффект укрепления конструкции, так что она способна лучше противостоять давлению любого шлама на ее верхней части. В одном варианте исполнения используют металлические стропила 15. В еще одном варианте исполнения стропила также сделаны из пластиков. При использовании стропил/ребер в качестве каркаса или опорной рамы становится возможным применение одного только пластика в качестве материала для формирования смесительной камеры 3.

В еще одном варианте исполнения сам кожух смесительной камеры 3 является самостоятельным, например, с использованием металлических пластин для перегородки.

Фигура 2а показывает виды сбоку 7 стропил 15, распределенных вдоль длины смесительной камеры 3. Фигура 2b показывает поперечное сечение одного такого стропила 15. Так, в предпочтительном варианте исполнения прямолинейные детали, которые формируют боковые стенки и крышу 9, уложены вдоль пластин 8, которые составляют стенки и крышу 9, и тем самым не мешают течению внутри смесительной камеры 3. Части стропил 15 могут быть присоединены к внутренней стороне пластин 8, или к наружной стороне. Является преимущественным присоединение стропил 15 к наружной стороне пластин 8, чтобы внутри смесительной камеры перегородка была плоской и гладкой, для обеспечения оптимального перемешивания. Этим формируют экзо-каркас. Кроме того, экзо-каркас упрочняет смесительную камеру, если имеет место избыточное давление.

В одном варианте исполнения используют два материала для конструкции смесительной камеры 3, первый, более жесткий материал для опорной конструкции 14, и второй, более гибкий, материал для перегородки 44, сформированной из пластин 8. В еще одном варианте исполнения создают всю конструкцию стенок и крыши в самоподдерживающейся форме, устраняя необходимость в опорной конструкции, но с ужесточением требований (и скорее всего с ростом стоимости) к применяемому материалу. Для изготовления кожуха смесительной камеры 2 могут быть использованы стальные пластины.

В качестве второй меры для противостояния сжимающим нагрузкам со стороны реакционной камеры 2, крыше 8 и стенкам 9 придают форму, преимущественную в отношении осаждений шлама. Крышу 9 делают относительно маленькой, то есть, она имеет относительно малую площадь поверхности, если рассматривать ее сверху. В варианте исполнения согласно Фигуре 1 и 2 смесительная камера 3 имеет крышу 9, которая занимает менее 30%, предпочтительно менее 20% общей площади поверхности днища 10. На крышу 9 может осаждаться лишь относительно малое количество шлама.

При использовании экзо-каркаса стропила 15 размещают над крышей 9, формируя протоки, которые будут способствовать направлению шлама в сторону от крыши 9.

И все же крышу компонуют в общем достаточно большой, чтобы удерживать соединительные устройства, такие как фланцы, впускной системы (смотри фигуру 2с). Стенки 8 укладывают под углом альфа относительно днища реакторной емкости 41, на которой размещают реакционные камеры 2. Преимущественный угол составляет по меньшей мере 45 градусов, предпочтительно между 55 и 75 градусами. Увеличенные углы, такие как близкие к 90 градусам, являются неблагоприятными, так как это будет означать, что площадь крыши 9 будет еще более возрастать, так что на ней может осаждаться шлам. Идеальной является ситуация, когда наклон стенок 8 является достаточно крутым, чтобы предотвращать осаждение на них шлама, но не круче, например, между 55 и 75 градусами. Этим обеспечивают, что бóльшая часть шлама, которая попытается осесть на смесительную камеру 3, будет соскальзывать вниз на днище 10 реакторной емкости. Это является преимущественным с точки зрения нагрузок на смесительную камеру 3, и из перспективы работы биореактора 1, который действует лучше, если есть максимальное разделение по высоте между тяжелыми материалами вблизи днища 10 и более легкими материалами над ними.

Смесительную камеру 3 присоединяют к днищу 10 реакторной емкости 41 с помощью болтов или винтов через отверстия в нижней полосе 15 камеры. Квалифицированному специалисту будет ясно, что для присоединения смесительной камеры 3 к днищу 10 резервуара имеются многочисленные способы. В одном варианте исполнения согласно изобретению, смесительные камеры закрепляют на днище реакционной камеры путем присоединения нижней полосы 15 к базовым пластинам с использованием, например, болтов, и причем базовые пластины, в свою очередь, приваривают, присоединяют болтами или иным образом фиксируют на днище реакционной камеры. Между днищем реакционной камеры и нижним краем пластин 8 смесительной камеры может быть оставлен зазор. Этот зазор, например, может иметь такую же высоту, как базовые пластины, на которых закреплен каркас смесительной камеры.

Третья мера для сокращения эффекта нагружения шламом смесительных камер 3, сформированных как кожухи согласно одному аспекту изобретения, иллюстрирована в фигуре 3, которая показывает вид сверху вниз 4 смесительных камер на днище реакционной камеры в цилиндрическом резервуаре 1. В этом тексте днище реакционной камеры 2 и днище 10 реакторной емкости 41 являются синонимичными и имеют отношение к поверхности, на которой размещены смесительные камеры. Как можно видеть в фигуре 3, вся площадь днища 10 реакционной камеры, занятая всеми смесительными камерами 3 вместе, типично составляет меньше половины общей площади днища 10, и местоположения смесительных камер 3 на днище 10 распределены равномерно. Поэтому большая часть шлама будет оседать на днище 10 непосредственно, некоторая часть будет оказываться на днище после соскальзывания с наклонных стенок, и только малая часть шлама будет оставаться на крышах 9 смесительных камер 3. По сравнению со смесительными камерами 3, которые известны, например, такими как коническая конструкция из патентного документа ЕР 0539430 В1, которая перекрывает все днище реактора 41, это означает, что силы, действующие на конструкции смесительных камер 3, в значительной мере сокращены, и что поэтому конструкции могут быть созданы из более легких и более экономичных материалов.

Поэтому, также в зависимости от общей площади и отношения объема смесительной камеры к объему реакторной емкости, может быть более предпочтительным размещение более чем одной меньшей смесительной камеры 3, чем одной более габаритной камеры. Этим обеспечивают то, что остается достаточная площадь днища, доступная для осаждения большего количества шлама, и это означает, что имеется достаточная доступная площадь днища для прокладки трубопроводов 12 выпускной системы, чтобы получить оптимальные условия реакции.

Фигура 3 показывает вид поперечного сечения другого биореактора, включающего реакторную емкость 100, имеющую днище 101 и имеющую диаметр около 15 метров. В такой компоновке согласно фигуре 3 на днище 101 размещают четыре смесительных камеры 102-105, распределенных по поверхности днища 101. Смесительные камеры 103 и 105 имеют примерно одинаковый размер, тогда как приблизительно одинаковый размер имеют камеры 102 и 104. Смесительные камеры 102-105 скомпонованы более или менее подобно кожуху смесительной камеры 103 согласно фигурам 2а-2с.

Кожух смесительной камеры 102-105, но также смесительной камеры 3, предпочтительно составляет около 2-3 метров по ширине и может иметь длину, варьирующую между 4-9 метрами. Стропила позиционируют предпочтительно на соответственных расстояниях друг от друга вдоль длины смесительной камеры, причем стропила являются протяженными и поддерживающими кожух по направлению ширины.

Смесительная камера согласно изобретению включает кожух с формой подобно лодке. Такой кожух может быть предварительно сформирован в стадии производства. Это обеспечит возможность модульной сборки биореактора. Кроме того, сооружение смесительной камеры в форме лодки экономит много времени на сборке сравнительно с прототипом и позволяет сэкономить затраты. Кроме того, конструкция в форме лодки позволяет скомпоновать крышу, к которой можно присоединить нисходящий трубопровод с нисходящим потоком.

Как можно видеть из горизонтальной проекции согласно фигуре 3а, трубы 106 через перегородку соответствующих смесительных камер 102-105 ориентированы наружу от смесительных камер 102-105 в основном по всем четырем направлениям. Это позволит подавать текучую среду из смесительных камер 102-105 в реакционную камеру в основном параллельно поверхности днища 101, обеспечивая некоторое перемешивание в реакторной камере. Кроме того, шлам, который будет осаждаться на днище 101, будет взмучиваться и будет повторно использоваться и перерабатываться в результате течения, выходящего из труб 106, и будет повторно использоваться в реакционной камере.

Впускная система 115 для входящего потока, показанная в фигуре 3а, имеет двенадцать трубопроводов, соединенных с распределительными трубопроводами в смесительных камерах 102-105. Распределение входящего потока в основном подобно распределению согласно фигурам 2а-2с. Трубопроводы предпочтительно формируют из искусственных материалов, таких как пластики.

Нисходящие трубопроводы 110-113 с нисходящим потоком присоединены к поверхности крыши, имеющей очень ограниченную площадь относительно площади поверхности днища 101, причем указанные нисходящие трубопроводы 110-113 с нисходящим потоком обеспечивают возможность распределения рециркулированного материала с верхней части биореактора. Здесь площадь поверхности крыши является меньшей чем 10% от общей площади поверхности днища.

Не показанный в фигуре 3а, но подобный фигуре 3b вариант вблизи днища 101 или на нем, для удаления шлама, который собирается с днища 101.

Поскольку стенки перегородки смесительных камер 102-105 размещены под относительно крутым углом, шлам не собирается на перегородке, но будет накапливаться на днище 101, и система выведения шлама будет в состоянии удалять шлам более быстро.

Фигура 3b показывает систему 30 выведения шлама, включающую трубопровод внутри реактора с впускными отверстиями 32, и выпуск 31 для выгрузки снаружи реакторной емкости. Преимущество изобретения состоит в том, что относительно малогабаритные смесительные камеры 3 оставляют достаточно пространства для размещения системы выведения шлама на днище 10 реакторной емкости 41. Является преимущественным размещение этой системы выведения шлама на низкой высоте, поскольку шлам будет оседать на днище. Кроме того, преимущественно иметь выпускные отверстия 12 смесительной камеры, расположенные по существу на той же высоте, что и система 30 выведения шлама.

Система 30 выведения шлама может быть соединена с насосом, размещенным снаружи резервуара 41. В одном варианте исполнения система выведения шлама включает отверстия, распределенные по длине трубопроводов системы выведения шлама, протяженных вдоль днища реакторной емкости 41.

Дополнительное преимущество настоящего изобретения состоит в том, что смесительные камеры могут быть размещены на днище цилиндрического резервуара, или, более того, резервуара любой формы, с локально плоским днищем, с помощью простых соединительных устройств, которые известны квалифицированному специалисту, и не являются иным образом конструктивно интегрированными с окружающим их резервуаром, как, например, это имеет место для конической конструкции в патентном документе ЕР 0539430 В1, которая приварена к боковым сторонам цилиндрического резервуара. При изготовлении биореактора согласно изобретению это позволяет использовать скорее имеющиеся в продаже на рынке резервуары, нежели резервуары для биореакторов по специальному заказу, что обеспечивает значительную экономию затрат.

Согласно дополнительному аспекту, изобретение относится к следующим частям патентной формулы.

Часть 1: Биореактор, включающий реакторную емкость, имеющую смесительную камеру, отделенную перегородкой от реакционной камеры, размещенной главным образом над смесительной камерой, причем смесительная камера имеет впускную систему для входящего потока или смеси входящего потока и рециркулированного материала, и выпускную систему для выведения материала в реакционную камеру, и причем перегородку формируют из пластин, поддерживаемых каркасом, образованным каркасными элементами, причем каркасные элементы уложены по существу вдоль боковых сторон перегородки.

Часть 2: Биореактор согласно части 1, в котором каркасные элементы включают стропила, размещенные на соответственных расстояниях вдоль длины смесительной камеры.7

Часть 3: Биореактор согласно части 1 или 2, в котором каркас представляет собой экзо-каркас, в котором пластины присоединяют к сторонам каркасных элементов, которые главным образом обращены к смесительной камере.

Часть 4: Биореактор согласно любой из частей 1-3, в котором смесительная камера представляет собой кожух, размещенный на днище реакторной емкости, занимающую ограниченную площадь поверхности, менее 70%, предпочтительно менее 50%, днища.

Часть 5: Биореактор согласно любой из предшествующих частей, в котором пластины, которые отходят от днища смесительной камеры, имеют наклон под углом относительно самой низкой плоскости смесительной камеры, который составляет между 45 и 85 градусами, предпочтительно между 55 и 75 градусами.

Часть 6: Биореактор согласно любой из предшествующих частей, в котором пластины имеют одно или более отверстий, которые находятся на расстоянии d от самой низкой плоскости смесительной камеры, причем расстояние d является меньшим, чем половина разности между самой низкой и самой высокой плоскостями смесительной камеры.

Часть 7: Биореактор согласно любой из предшествующих частей, в котором смесительную камеру размещают на днище реактора в реакторной емкости, и в которй отверстия в перегородке направляют в основном параллельно днищу реактора.

Часть 8: Биореактор согласно любой из предшествующих частей, в котором реакторная емкость дополнительно включает систему выведения шлама, которую размещают на днище реактора или вблизи него в реакторной емкости.

Часть 9: Биореактор согласно части 8, в котором систему выведения шлама размещают главным образом на таком же расстоянии от днища реакторной емкости, как отверстия в перегородке смесительной камеры.

Часть 10: Биореактор согласно любой из предшествующих частей, в котором реакторная емкость включает по меньшей мере две смесительных камеры на днище реакционной камеры, где площадь указанного днища, занимаемая смесительными камерами, составляет менее половины общей площади указанного днища.

Часть 11: Биореактор согласно любой из предшествующих частей, в котором пластины имеют одно или более отверстий, которые сформированы отрезками трубы, которые ориентированы по направлению, которое главным образом перпендикулярно поверхности пластин.

Часть 12: Биореактор согласно любой из предшествующих частей, в котором выпускная система смесительной камеры дополнительно включает выпускное устройство, конфигурированное для переноса газообразных материалов во входящем потоке или в смеси входящего потока и рециркулированного материала в реакционную камеру.

Часть 13: Биореактор, включающий реакторную емкость, имеющую смесительную камеру, отделенную перегородкой от реакционной камеры, размещенную главным образом над смесительной камерой, причем смесительная камера имеет впускную систему для входящего потока или смеси входящего потока и рециркулированного материала, и выпускную систему для выведения материала в реакционную камеру, и в котором смесительная камера имеет стенки под углом между 45 градусами и 85 градусами, предпочтительно между 55 градусами и 75 градусами, относительно днища реакторной емкости, и в которой смесительная камера имеет часть крыши, которая присоединена к нисходящему трубопроводу с нисходящим потоком.

Часть 14: Биореактор согласно части 13, в сочетании с любым из признаков частей 2-12.

Часть 15: Биореактор, включающий реакторную емкость, имеющую смесительную камеру, отделенную перегородкой от реакционной камеры, размещенную главным образом над смесительной камерой, причем смесительная камера имеет впускную систему для входящего потока или смеси входящего потока и рециркулированного материала, и выпускную систему для выведения материала в реакционную камеру, и в котором смесительную камеру размещают на днище реакторной емкости, причем смесительная камера занимает малую площадь поверхности, менее 50%, общей площади поверхности днища реактора, и в котором систему выведения шлама размещают на днище или вблизи него между смесительной камерой и внутренними стенками реакторной емкости.

Любая из вышеуказанных частей патентной формулы может быть использована в комбинации с любым из признаков, идентифицированных в прилагаемом списке частей.

Биореактор включает реакторную емкость, имеющую смесительную камеру, отделенную перегородкой от реакционной камеры, размещенную в основном над смесительной камерой, причем смесительная камера имеет впускную систему для входящего потока или смеси входящего потока и рециркулированного материала, причем впускная система имеет выпускное отверстие в смесительной камере. В одном варианте исполнения перегородка имеет отверстие, образующее соединение между смесительной камерой и реакционной камерой, причем выпускное отверстие впускной системы направлено на отверстие в перегородке. Смесительная камера имеет каркас для упрочнения смесительной камеры. Изобретение позволяет снизить избыточное давление в смесительной камере, что позволяет сократить расходы на количество материала для перегородки между смесительной камерой и реакционной камерой. 2 н. и 13 з.п. ф-лы, 7 ил.

1. Биореактор (1), содержащий реакторную емкость (41), имеющую смесительную камеру (3), отделенную перегородкой (44) от реакционной камеры (2), размещенную в основном над смесительной камерой (3), причем смесительная камера (3) имеет впускную систему (4) для входящего потока или смеси входящего потока и рециркулированного материала, причем впускная система (4) имеет выпускное отверстие (60-64) в смесительной камере (3), указанная перегородка (44) имеет отверстие (66), образующее соединение между смесительной камерой (3) и реакционной камерой (2), причем выпускное отверстие (60-64) впускной системы (4) направлено на отверстие (66) в перегородке.

2. Биореактор по п.1, в котором выпускное отверстие (60-64) размещено на одной линии (98) с отверстием (66) в перегородке.

3. Биореактор по п.1 или 2, в котором по меньшей мере четыре выпускных отверстия (60-64) впускной системы (4), предпочтительно впускной системы для входящего потока (115), направлены на четыре соответствующих отверстия (66) в перегородке (44) или размещены на одной линии с ними.

4. Биореактор по п.1 или 2, в котором выпускное отверстие (60-64) имеет сопло (80), содержащее сокращение площади поверхности.

5. Биореактор по п.4, в котором сокращение составляет по меньшей мере 25%.

6. Биореактор по п.1 или 2, в котором площадь поверхности выпускного отверстия (60-64) по меньшей мере на 20% и предпочтительно по меньшей мере на 40% меньше, чем площадь поверхности отверстия (66) в перегородке.

7. Биореактор по п.1 или 2, в котором расстояние между выпускным отверстием (60-64) впускной системы и отверстием (66) в перегородке является меньше в восемь раз, предпочтительно меньше в пять раз, ширины поперечного сечения указанного выпускного отверстия.

8. Биореактор по п.1 или 2, в котором выпускное отверстие и/или отверстие в перегородке установлены с возможностью перемещения в смесительной камере, чтобы изменять расстояние между выпускным отверстием впускной системы и отверстием в перегородке.

9. Биореактор по п.1 или 2, в котором отверстие (66) в перегородке (44) включает трубу, проходящую от одной стороны перегородки, сквозь перегородку и наружу из другой стороны перегородки.

10. Биореактор по п.1 или 2, в котором отверстие в перегородке размещают вблизи, в пределах 20 сантиметров, днища (10) реакторной емкости (41).

11. Биореактор по п.1 или 2, в котором смесительная камера дополнительно содержит выпускные отверстия (78, 79) впускной системы (4) для входящего потока, которые, по меньшей мере частично, ориентированы тангенциально относительно выпускного отверстия для смеси входящего потока и рециркулированного материала, такого как нисходящий трубопровод (7).

12. Биореактор по п.1 или 2, в котором перегородка (44) включает боковую стенку (8) смесительной камеры (3), и причем отверстие (66) расположено в боковой стенке, и причем указанная боковая стенка наклонена относительно днища (10) реакторной емкости (41).

13. Биореактор п.1 или 2, в котором смесительная камера (3) размещена на днище (10) реакторной емкости (41), и причем отверстия (66) в перегородке направлены в основном параллельно днищу (10).

14. Биореактор по п.1 или 2, в котором смесительная камера содержит по меньшей мере шесть отверстий (66) в перегородке (44), направленных наружу из смесительной камеры (4) в четырех в основном взаимно перпендикулярных направлениях.

15. Способ перемешивания входящего потока в реакторной емкости биореактора, включающий стадии, на которых обеспечивают смесительную камеру, отделенную перегородкой от реакционной камеры в реакторной емкости, указанную реакционную камеру размещают в основном над смесительной камерой, подают входящий поток в смесительную камеру и обеспечивают течение через отверстие в перегородке из смесительной камеры в реакционную камеру, причем подачу входящего потока направляют к отверстию в перегородке.

| УСТРОЙСТВО ДЛЯ БИОЛОГИЧЕСКОЙ ОЧИСТКИ СТОЧНЫХ ВОД | 1992 |

|

RU2060964C1 |

| РЕАКТОР ДЛЯ ВВОДА ГАЗА В ЖИДКОСТЬ | 1993 |

|

RU2139132C1 |

| УСТРОЙСТВО БИОЛОГИЧЕСКОЙ ОЧИСТКИ СТОЧНЫХ ВОД | 2007 |

|

RU2344998C1 |

| EP 0539430 A1, 05.05.1993; | |||

| US 4202774 A, 13.05.1980 | |||

Авторы

Даты

2014-06-27—Публикация

2010-05-03—Подача