Изобретение относится к технике отделения дисперсных частиц от газов или паров с использованием гравитационно-инерционных или центробежных сил, создаваемых поворотом потока направления газового потока или пара, и может быть использовано в энергетике, нефтеперерабатывающей, нефтехимической и химической промышленности.

Известен прямоточный спиральный сепаратор (а.с. СССР №1431811, кл. B01D 45/12), содержащий цилиндрический корпус с входным и выходным отверстиями, шнековую насадку, расположенную на валу и касающуюся стенок корпуса, отверстия для отвода жидкости выполненные в виде щели.

Недостатком известной конструкции является недостаточная эффективность, высокое гидравлическое сопротивление и ограниченные технологические возможности.

Наиболее близким к предлагаемому изобретению является прямоточный спиральный сепаратор (патент РФ №2264843, кл. B01D 45/12), содержащий снабженный фланцами корпус с входными и выходными отверстиями, отверстия для отвода жидкости.

Недостатком известного устройства является недостаточная эффективность, ограниченные технологические возможности.

Техническим решением является расширение технологических возможностей, повышение эффективности отделения дисперсных частиц от газа.

Поставленная задача достигается тем, что в сепарирующем устройстве для отделения дисперсных частиц от газа, содержащем снабженный фланцами корпус с входными и выходными отверстиями, отверстия для отвода жидкости, корпус выполнен по периметру в виде многозаходной винтовой поверхности с винтовыми канавками внутри корпуса в виде карманов криволинейной формы с центрами кривизны карманов криволинейной формы винтовой поверхности, расположенными внутри поперечного сечения корпуса, изготовлен из трех и более скрученных в продольном направлении относительно продольной оси и изогнутых по винтовой линии в поперечном направлении на цилиндрической оправке полос прямоугольной формы с образованием по периметру корпуса трех и более внутренних криволинейных поверхностей выпуклой формы с центрами кривизны внутри корпуса и образованием напусков внутри корпуса в виде винтовых лопастей по всей длине корпуса от входного до выходного отверстия, причем внутри корпуса смонтирована винтообразная поверхность цилиндрической формы с прямоугольным сечением витков, которая оборудована устройством для изменения шага витков путем ее растяжения или сжатия.

По данным патентно-технической литературы не обнаружено техническое решение, аналогичное заявляемому, что позволяет судить об изобретательском уровне предлагаемой конструкции сепарирующего устройство для отделения дисперсных частиц от газа.

Новизна заключается в том, что корпус выполнен по периметру в виде многозаходной винтовой поверхности с винтовыми канавками внутри корпуса в виде карманов криволинейной формы с центрами кривизны карманов криволинейной формы винтовой поверхности, расположенными внутри поперечного сечения корпуса, что повышает эффективность разделения и расширяет технологические возможности.

Новизна заключается в том, что корпус по периметру выполнен из трех и более скрученных в продольном направлении и изогнутых в поперечном направлении по винтовой линии на цилиндрической оправке полос прямоугольной формы, что повышает эффективность разделения и расширяет технологические возможности.

Новизна заключается также в том, что за счет скручивания полос прямоугольной формы в продольном направлении и изогнутых в поперечном направлении образованы внутри корпуса криволинейные поверхности различной кривизны в каждом поперечном сечении по длине корпуса, что не только изменяет траекторию движения дисперсных частиц и газа в каждой точке криволинейной поверхности корпуса, нарушает стационарность их движения и усиливает эффект разделения, но и расширяет технологические возможности.

Новизна заключается также в том, что внутри корпуса смонтирована винтообразная поверхность цилиндрической формы с прямоугольным сечением витков, что обеспечивает не только увеличения закрутки потоков газа с дисперсными частицами, не только перемещение дисперсных частиц в радиальном направлении, но и способствует интенсификации отделения этих частиц от газа за счет того, что частицы дисперсных материалов, совершающих циркуляционное движение внутри корпуса в плоскостях, перпендикулярных оси симметрии корпуса, встречаясь с витками винтообразной поверхности с прямоугольным сечением витков, изменяют траекторию своего движения и перемещаются к периферии корпуса, увеличивают интенсивность отделения дисперсных частиц, расширяют технологические возможности.

Новизна заключается также в том что витки винтообразной поверхности цилиндрической формы касаются напусков внутри корпуса, образуя таким образом три и более винтовых каналов с криволинейной поверхностью и таким образом дробят - разделяют потоки газа с дисперсными частицами на входе сепаратора на три и более меньших по площади проходного сечения потоков газа с дисперсными частицами. Таким образом увеличивается не только эффект закрутки газа с дисперсными частицами в каналах меньшей площади проходного сечения, но и увеличивается контактные площади соприкосновения газа с дисперсными частицами с стенками корпуса и винтовыми каналами внутри корпуса, что значительно повышает эффективность отделения дисперсных частиц от газа.

Новизна заключается также в том, что смонтированная по всей длине корпуса винтообразная поверхность цилиндрической формы с прямоугольным сечением витков снабжена устройством для изменения шага витков путем ее растяжения или сжатия, что позволяет влиять на характер движения дисперсных частиц при изменении скорости движения газа и напора, расширяет технологические возможности.

Новизна обусловлена тем, что корпус по периметру снабжен тремя, четырьмя, пятью, шестью и т.д. винтовыми линиями, шаг которых изменяется от загрузки к выгрузке и соответственно тремя, четырьмя, пятью, шестью и т.д. винтовыми канавками внутри корпуса, что увеличивает не только скорость перемещений дисперсных частиц и газа от входного и выходного отверстия, но и увеличивает закрутку их потоков, увеличивая частоту взаимодействия дисперсных частиц со стенками корпуса, увеличивает энергоемкость соударений, производительность и расширяет технологические возможности.

Новизна заключается в том, что благодаря внутренним винтовым поверхностям двоякой кривизны, гидравлическое сопротивление движению газа и дисперсными частицам снижается, это способствует увеличению скорости их движения, улучшает кавитационные характеристики сепаратора, расширяет технологические возможности, повышает эффективность отделения дисперсных частиц от газа.

Новизна заключается в том, что благодаря внутренним винтовым поверхностям векторы скорости движения газа и дисперсных частиц от входного до выходного отверстия изменяются, что способствует интенсификации отделения дисперсных частиц от газа и расширяет технологические возможности.

Новизна предложения заключается также в том, что внутри винтового корпуса со сложной внутренней поверхностью в каждой точке возникают разнонаправленные составляющие движения, что интенсифицирует процесс отделения дисперсных частиц от газа и расширяет технологические возможности.

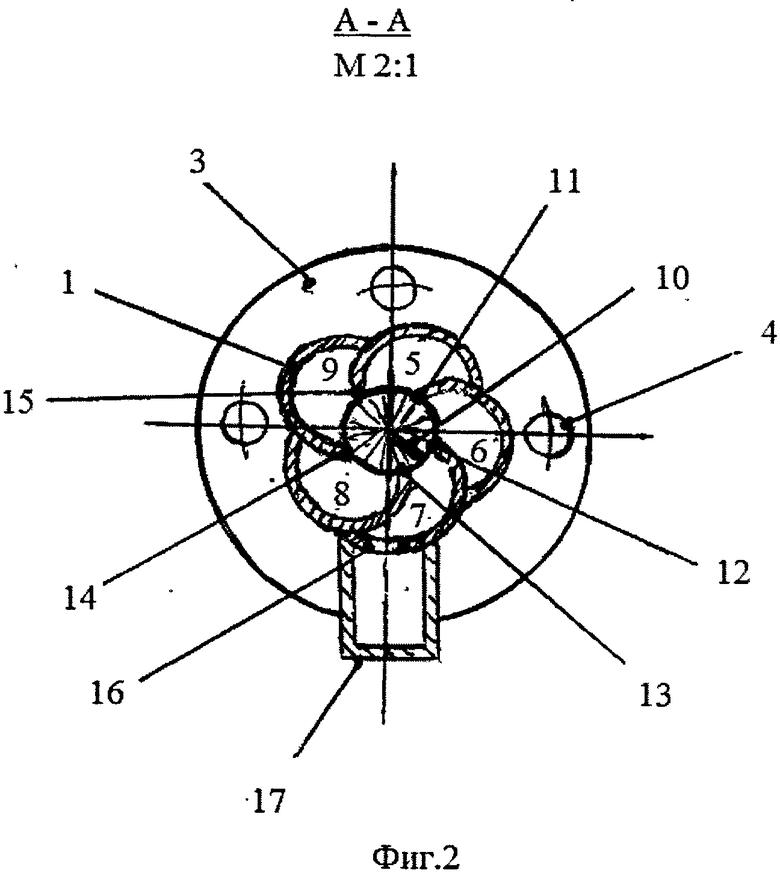

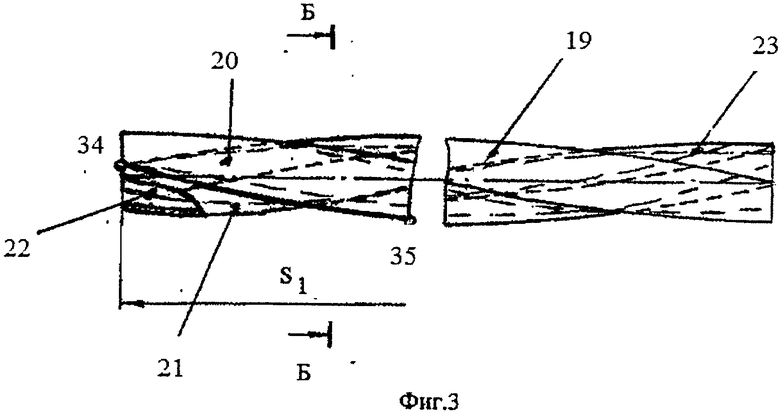

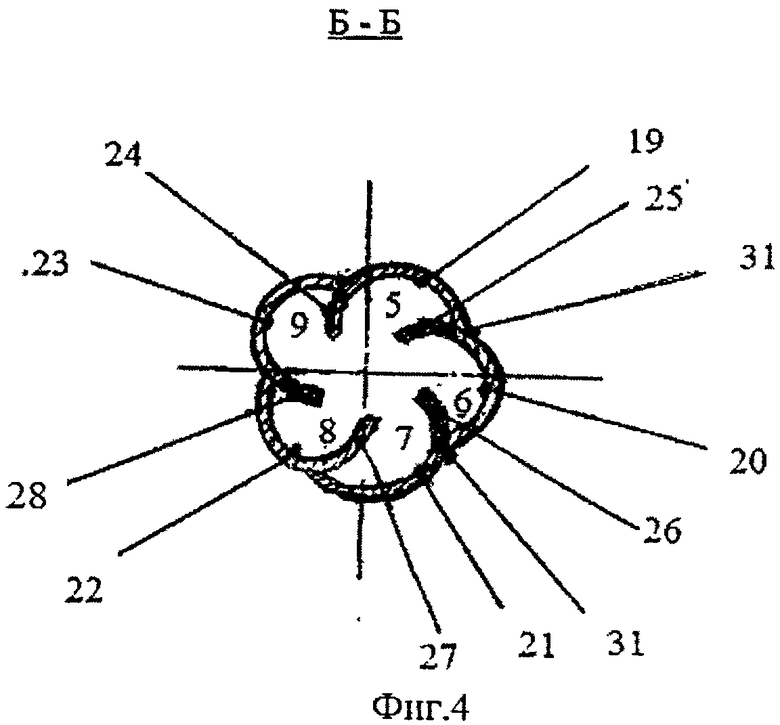

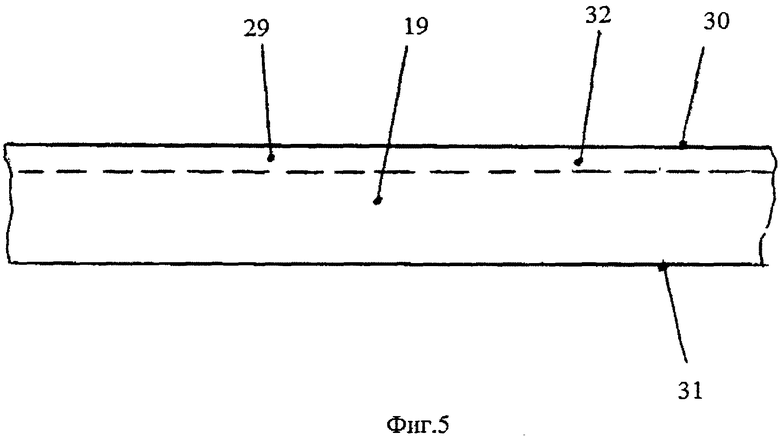

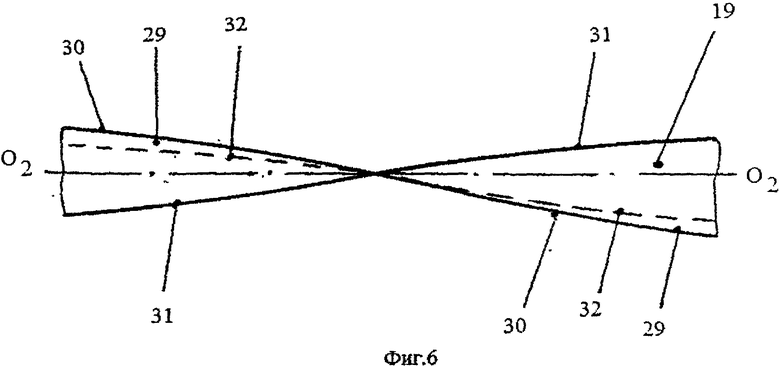

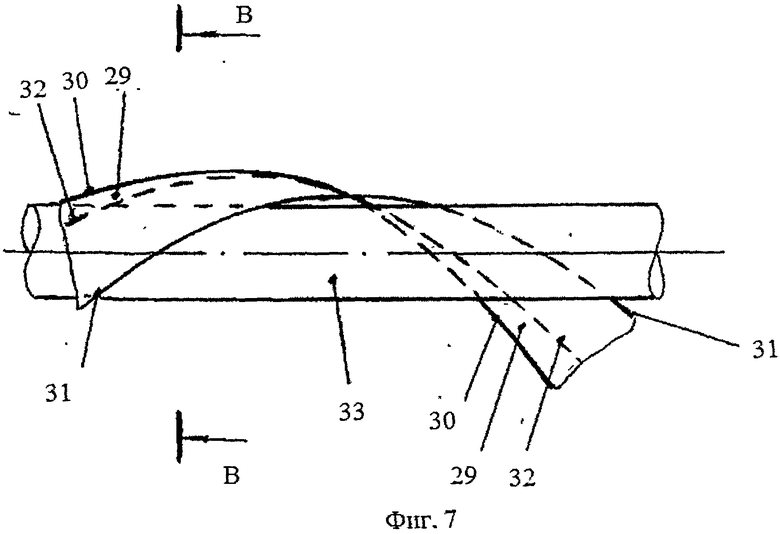

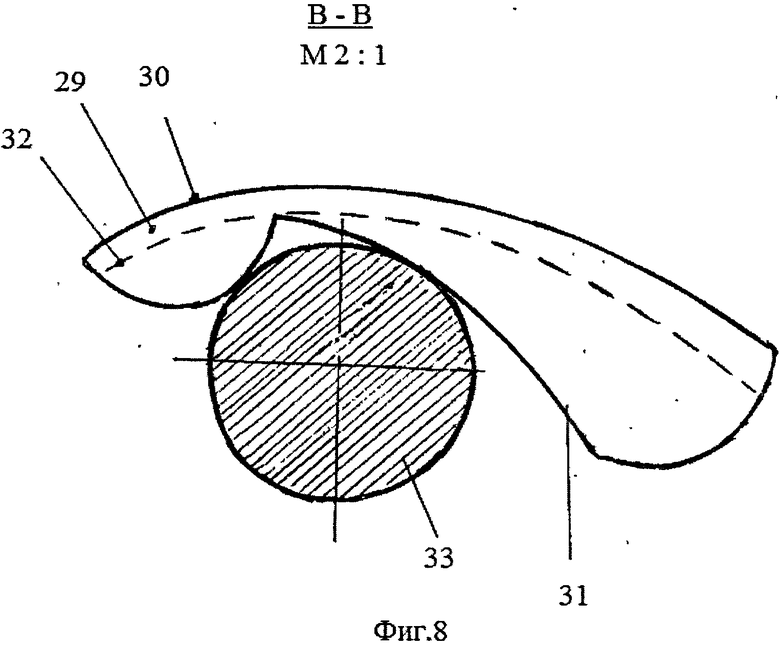

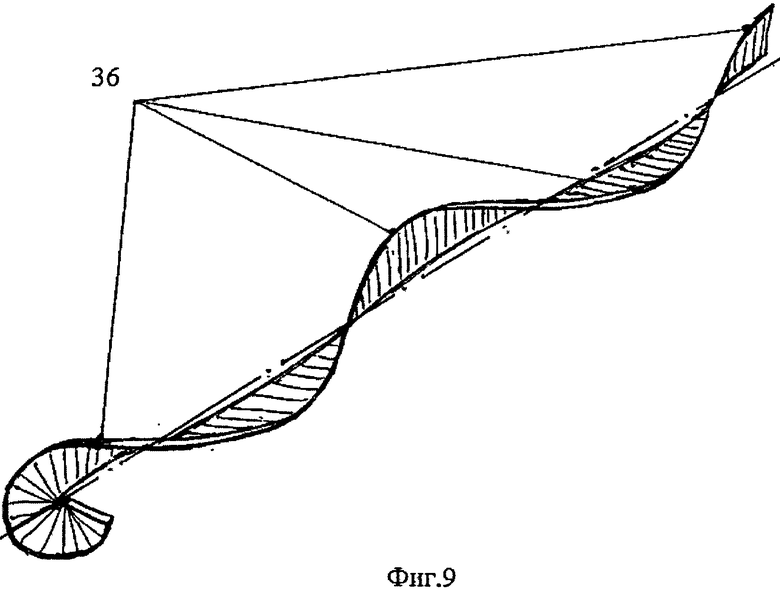

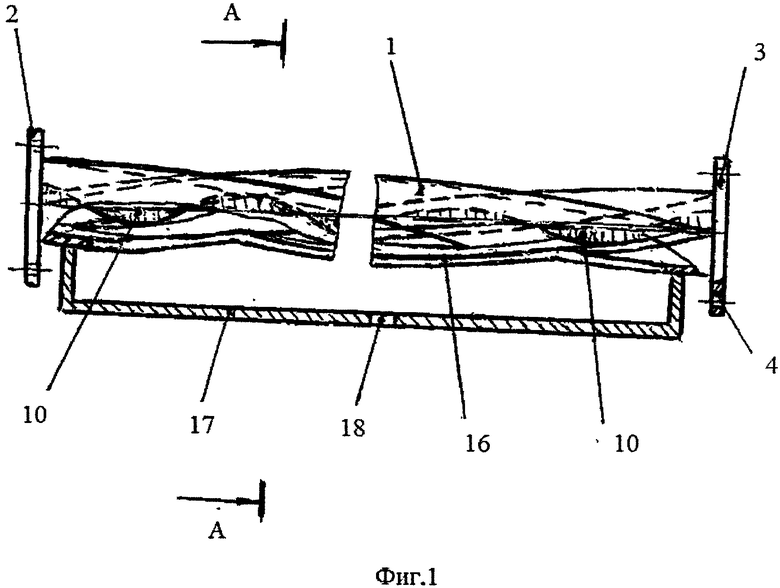

Сущность изобретения поясняется чертежами, где: на фиг.1 изображен сепаратор для отделения дисперсных частиц от газа, общий вид; на фиг.2 - разрез А-А на фиг.1; фиг.3 - корпус, общий вид, смонтированный из пяти прямоугольных полос; фиг.4 - сечение Б-Б на фиг.3; фиг.5 - одна из полос с напуском; на фиг.6 - вид полосы с напуском после скручивания ее концов относительно продольной оси; на фиг.7 - вид полосы с напуском после сгиба ее на цилиндрической оправке; на фиг.8 - разрез В-В на фиг.6; на фиг.9 - винтообразная поверхность цилиндрической формы с прямоугольным сечением витков, наглядное изображение.

Сепаратор для разделения дисперсных частиц и газа (фиг.1, фиг.2) содержит многозаходный винтовой пустотелый корпус 1 с входным и выходным отверстиями и с фланцами 2 и 3 для крепления его к подводящему трубопроводу, в которых выполнены отверстия 4 (фиг.2) для соединительных болтов. Пустотелый корпус 1 выполнен по периметру в виде многозаходной винтовой поверхности с винтовыми канавками, например на фиг.2 - с пятью - 5, 6, 7, 8, 9. В многозаходный винтовой пустотелый корпус 1 вмонтирована винтообразная поверхность цилиндрической формы 10 с прямоугольным сечением витков так, что наружная поверхность витков винтообразной поверхности цилиндрической формы 10 касает в точках 11, 12, 13, 14, 15 многозаходый винтовой корпус 1. В нижней части корпуса 1 имеются отверстия для отвода жидкости в виде щели 16. В той же части корпуса 1 к нему прикреплен сборник 17 с отверстием 18.

Многозаходный винтовой пустотелый корпус 1 (фиг.3, фиг 4), например, выполнен из трех и более, например на фиг.3 и фиг.4 из пяти, полос прямоугольной формы 19, 20, 21, 22, 23 с образованием по периметру корпуса 1 внутренних криволинейных поверхностей выпуклой формы с центрами кривизны внутри корпуса 1 и образованием напусков 24, 25, 26, 27, 28 (фиг.4) в виде винтовых лопастей по всей длине корпуса 1 (на фиг.4 винтовые лопасти затемнены). Таким образом, образуются внутри корпуса 1 винтовые канавки в виде карманов криволинейной формы 5, 6, 7, 8, 9 с центрами кривизны, расположенными внутри поперечного сечения корпуса 1.

Многозаходный винтовой пустотелый корпус 1 выполнен из трех и более полос прямоугольной формы, например (фиг.3, фиг.4) из пяти полос 19, 20, 21, 22, 23. Каждая из полос прямоугольной формы выполнена с напуском 29 и с боковыми кромками 30 и 31. Напуск 29 показан на фиг.5 отделенным, например, от полосы 19, штриховой линией 32. Полоса 19 скручена по винтовой линии в продольном направлении (фиг.6) относительно продольной оси O2-O2 и изогнута по винтовой линии в поперечном направлении на цилиндрической оправке 33 (фиг.7).

Полосы 19, 20, 21, 22, 23 с напусками 29 после сгиба снимают с оправки 33 и соединяют друг с другом боковой кромкой 31 одной полосы со штриховой линией 32 другой полосы известными методами, например сваркой, с образованием по периметру пустотелого корпуса 1 винтовых линий и винтовых поверхностей в виде винтовых канавок 5, 6, 7, 8, 9, с постоянным шагом S1. Часть одна из винтовых линий 34-35 показана на фиг.3 утолщенной линией. Например, полоса 19 своей винтовой кромкой 31 (фиг.4) соединена с полосой 20 по штриховой линии 32 с выпуклой ее стороны, например сваркой, в свою очередь полоса 20 соединена своей винтовой кромкой 31 с полосой 21 по ее штриховой линии 32 и т.д., с образованием многозаходной винтовой поверхности в виде пустотелого корпуса 1 с напусками 24, 25, 26, 27, 28 внутри пустотелого корпуса 1 в виде винтовых лопастей по всей длине корпуса 1. Скручивание каждой полосы обеспечивает дополнительное искривление поверхности пустотелого корпуса 1, благодаря чему увеличивается закрутка потоков газа с дисперсными частицами.

Затем внутри корпуса 1 монтируют винтообразную поверхность 10 цилиндрической формы с прямоугольным сечением витков, которая показана на фиг.9, что обеспечивает не только увеличения закрутки потоков газа с дисперсными частицами, не только перемещение дисперсных частиц в радиальном направлении, но и способствует интенсификации отделения этих частиц от газа за счет того, что частицы дисперсных материалов, совершающих циркуляционное движение внутри корпуса в плоскостях, перпендикулярных оси симметрии корпуса 1, встречаясь с витками винтообразной поверхности цилиндрической формы 10 с прямоугольным сечением витков, изменяют траекторию своего движения и перемещаются к периферии корпуса 1, увеличивают интенсивность отделения дисперсных частиц, расширяют технологические возможности.

При этом кромки 36 витков винтообразной поверхности 10 касаются краев 11, 12, 13, 14, 15 напусков 24, 25, 26, 27, 28 внутри корпуса 1, образуя таким образом пять винтовых каналов 5, 6, 7, 8, 9 (фиг.2) с криволинейной поверхностью и таким образом дробят - разделяют потоки газа с дисперсными частицами на входе сепаратора на пять меньших по площади проходного сечения потоков газа с дисперсными частицами. Таким образом, увеличивается не только эффект закрутки газа с дисперсными частицами в каналах меньшей площади проходного сечения, но и увеличивается контактные площади соприкосновения газа и дисперсных частиц со стенками корпуса 1 и винтовыми канавками 5, 6, 7, 8, 9 внутри корпуса 1, что значительно повышает эффективность отделения дисперсных частиц от газа.

Сепаратор для разделения дисперсных частиц и газа работает следующим образом.

Содержащие капли жидкости - дисперсные частицы потока газа или пара попадают в корпус 1 сепаратора и вовлекается в винтообразное движение. Под действием центробежных сил дисперсные частицы - капли жидкости достигают криволинейных стенок винтовых канавок 5, 6, 7, 8, 9 корпуса 1 и выводятся через щели 16 в сборник 17, а затем через отверстие 18 выводится за пределы сепаратора.

Технико-экономические преимущества возникают за счет расширения диапазона изменений результирующих векторов перемещений дисперсных частиц, повышения интенсивности их периориентации, разделения потока газа с дисперсными частицами на три и более винтовых каналов, меньших по площади, повышения интенсивности отделения дисперсных частиц от газа, расширения технологических возможностей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЕПАРАТОР ДЛЯ РАЗДЕЛЕНИЯ ДИСПЕРСНЫХ ЧАСТИЦ И ГАЗА | 2012 |

|

RU2513203C1 |

| СЕПАРАТОР ПРЯМОТОЧНЫЙ | 2012 |

|

RU2506983C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ СЕМЯН ОТ СОРА | 2014 |

|

RU2555725C1 |

| СЕПАРАТОР ПРЯМОТОЧНЫЙ ДЛЯ ОТДЕЛЕНИЯ ДИСПЕРСНЫХ ЧАСТИЦ ОТ ГАЗА | 2012 |

|

RU2508152C1 |

| ПРЯМОТОЧНЫЙ СЕПАРАТОР ДЛЯ ОТДЕЛЕНИЯ ДИСПЕРСНЫХ ЧАСТИЦ ОТ ГАЗА | 2012 |

|

RU2496553C1 |

| УСТАНОВКА МАЛОГАБАРИТНАЯ ДЛЯ ПРИГОТОВЛЕНИЯ КОНЦЕНТРИРОВАННЫХ КОРМОВ | 2014 |

|

RU2570719C1 |

| ПЕЧЬ ВРАЩАЮЩАЯСЯ ДЛЯ ПРИГОТОВЛЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 2013 |

|

RU2536318C1 |

| ИНЕРЦИОННЫЙ СГУСТИТЕЛЬ ИЛИСТЫХ МАТЕРИАЛОВ | 2012 |

|

RU2496551C2 |

| СЕПАРАТОР ВИНТОВОЙ ПРЯМОТОЧНЫЙ ДЛЯ ОТДЕЛЕНИЯ ДИСПЕРСНЫХ ЧАСТИЦ ОТ ГАЗА | 2012 |

|

RU2506981C1 |

| ПРЯМОТОЧНЫЙ ВИНТОВОЙ СЕПАРАТОР ДЛЯ ОТДЕЛЕНИЯ ДИСПЕРСНЫХ ЧАСТИЦ ОТ ГАЗА | 2012 |

|

RU2506982C1 |

Изобретение относится к технике отделения дисперсных частиц от газов или паров с использованием гравитационно-инерционных или центробежных сил, создаваемых поворотом направления газового потока или пара, и может быть использовано в энергетике, нефтеперерабатывающей, нефтехимической и химической промышленности. Сепарирующее устройство для отделения дисперсных частиц от газа содержит снабженный фланцами корпус с входными и выходными отверстиями, отверстия для отвода жидкости. Корпус выполнен по периметру в виде многозаходной винтовой поверхности с винтовыми канавками внутри корпуса в виде карманов криволинейной формы с центрами кривизны карманов криволинейной формы винтовой поверхности, расположенными внутри поперечного сечения корпуса. Корпус изготовлен из трех и более скрученных в продольном направлении относительно продольной оси и изогнутых по винтовой линии в поперечном направлении на цилиндрической оправке полос прямоугольной формы с образованием по периметру корпуса трех и более внутренних криволинейных поверхностей выпуклой формы с центрами кривизны внутри корпуса и образованием напусков внутри корпуса в виде винтовых лопастей по всей длине корпуса от входного до выходного отверстия. Внутри корпуса смонтирована винтообразная поверхность цилиндрической формы с прямоугольным сечением витков, которая оборудована устройством для изменения шага витков путем ее растяжения или сжатия. Техническим результатом является повышение эффективности отделения дисперсных частиц от газа. 9 ил.

Сепарирующее устройство для отделения дисперсных частиц от газа, содержащее снабженный фланцами корпус с входными и выходными отверстиями, отверстия для отвода жидкости, отличающееся тем, что корпус выполнен по периметру в виде многозаходной винтовой поверхности с винтовыми канавками внутри корпуса в виде карманов криволинейной формы с центрами кривизны карманов криволинейной формы винтовой поверхности, расположенными внутри поперечного сечения корпуса, изготовлен из трех и более скрученных в продольном направлении относительно продольной оси и изогнутых по винтовой линии в поперечном направлении на цилиндрической оправке полос прямоугольной формы с образованием по периметру корпуса трех и более внутренних криволинейных поверхностей выпуклой формы с центрами кривизны внутри корпуса и образованием напусков внутри корпуса в виде винтовых лопастей по всей длине корпуса от входного до выходного отверстия, причем внутри корпуса смонтирована винтообразная поверхность цилиндрической формы с прямоугольным сечением витков, которая оборудована устройством для изменения шага витков путем ее растяжения или сжатия.

| ПРЯМОТОЧНЫЙ СПИРАЛЬНЫЙ СЕПАРАТОР | 2004 |

|

RU2264843C1 |

| ПРЯМОТОЧНЫЙ ЦИКЛОН | 1997 |

|

RU2136349C1 |

| Прямоточный спиральный сепаратор | 1986 |

|

SU1431811A1 |

| RU 94029712 A1, 20.06.1966 | |||

| Золоуловитель | 1933 |

|

SU33247A1 |

| УСТРОЙСТВО для РАЗДЕЛЕНИЯ ГАЗООБРАЗНЫХ ИЛИ ЖИДКИХ СМЕСЕЙ | 0 |

|

SU345935A1 |

| US 5137554 A, 11.08.1992 | |||

| Вантовая ферма | 1983 |

|

SU1209795A1 |

| US 4179273 А1, 18.12.1979 | |||

Авторы

Даты

2014-06-27—Публикация

2012-11-22—Подача