Изобретение относится к технике отделения дисперсных частиц от газов или паров с использованием гравитационно-инерционных или центробежных сил, создаваемых поворотом направления газового потока, и может быть использовано в энергетике, нефтеперерабатывающей, нефтехимической и химической промышленности.

Известен прямоточный спиральный сепаратор (патент США №4179273, кл. В 01 D 45/16, 1979), содержащий цилиндрический корпус с входным и выходным отверстиями, шнековую насадку, расположенную на валу и касающуюся стенок корпуса, отверстия для отвода жидкости.

Недостатком известного устройства является недостаточная эффективность и высокое гидравлическое сопротивление.

Наиболее близким к предлагаемому изобретению является прямоточный спиральный сепаратор (А.С. СССР №1431811, кл. В 01 D, 45/12), содержащий цилиндрический корпус с входным и выходным отверстиями, шнековую насадку, расположенную на валу и касающуюся стенок корпуса, отверстия для отвода жидкости, выполненные в виде щели.

Недостатком известного устройства является недостаточная эффективность и высокое гидравлическое сопротивление, вызванное наличием внутри корпуса дополнительной детали - шнековой насадки с валом.

Техническим решением задачи является повышение эффективности и уменьшение гидравлического сопротивления за счет упрощения конструкции и исключения из нее шнековой насадки, которая вызывает увеличение гидравлического сопротивления.

Поставленная задача достигается тем, что корпус выполнен из направляющих элементов в виде скрученных по винтовой линии в продольном направлении и изогнутых в поперечном направлении трех и более полос, соединенных между собой боковыми сторонами в виде винтовой многозаходной пустотелой колонны.

По данным научно-технической литературы не обнаружено техническое решение, аналогичное заявляемому, что позволяет судить об изобретательском уровне предлагаемой конструкции прямоточного спирального сепаратора.

Новизна предлагаемого изобретения заключается в том, что корпус выполнен пустотелым из трех и более полос, скрученных по винтовой линии в продольном и в поперечном направлениях, что позволяет их соединить по боковым кромкам с образованием многозаходной пустотелой винтовой колонны, которая придает потоку вращательное движение и уменьшает гидравлическое сопротивление, так как отпадает необходимость в шнековой насадке с валом.

Новизна заключается также в том, что корпус выполнен многозаходным (три и более винтовые линии), что не только увеличивает интенсивность крутки потока, но и снижает гидравлическое сопротивление.

Новизна заключается также в том, что внутренняя поверхность корпуса (винтовая поверхность) выполнена по кривым (криволинейным) из полос, свернутых в винт в продольном и в поперечном направлениях, и поэтому гидравлическое сопротивление значительно снижается, что снижает энергозатраты на придание потоку вращательного движения.

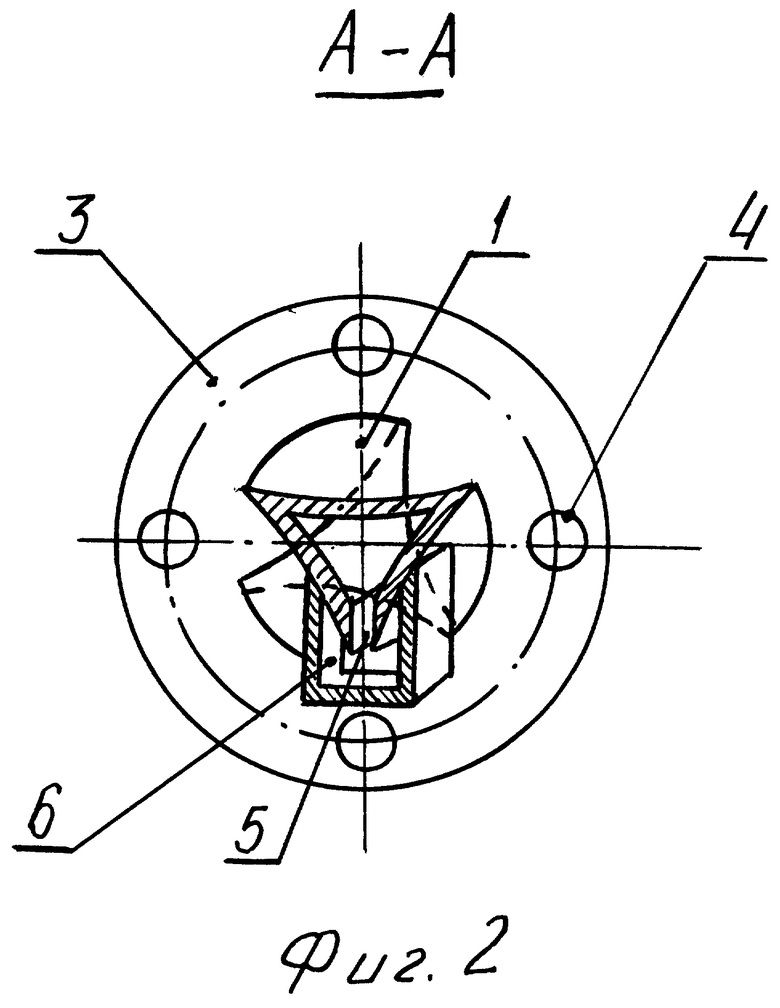

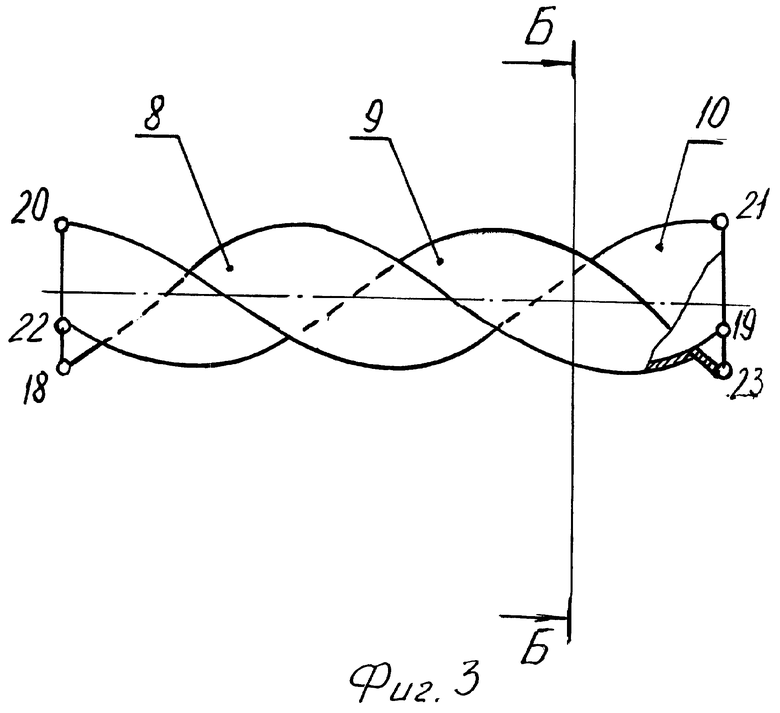

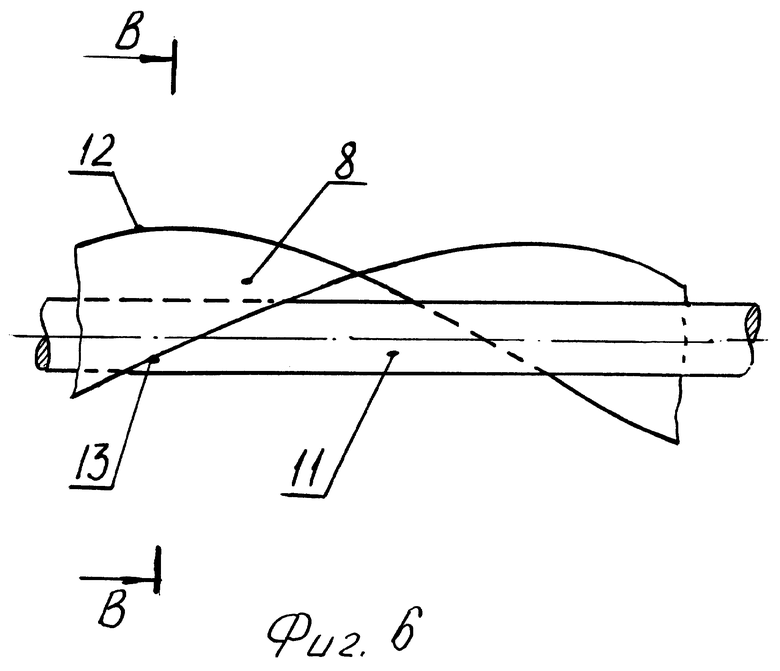

Сущность изобретения поясняется чертежами, где на фиг.1 изображен прямоточный спиральный сепаратор, общий вид; на фиг.2 - разрез по А-А на фиг.1; на фиг.3 - конструкция корпуса в виде многозаходной пустотелой винтовой колонны, общий вид; на фиг.4 - разрез Б-Б на фиг.3; на фиг.5 - вид одной из полос после скручивания в продольном направлении; на фиг.6 - вид одной полосы, изогнутой на оправке в поперечном направлении; на фиг.7- разрез В-В на фиг.6; на фиг.8 - разрез В-В на фиг.6 с совмещением кромок трех полос.

Прямоточный спиральный сепаратор (фиг.1, фиг.2) содержит многозаходный винтовой пустотелый корпус 1 с входным и выходным отверстиями и с фланцами 2 и 3 для крепления его к подводящему трубопроводу, в которых выполнены отверстия 4 (фиг.2) для соединительных болтов. В нижней части корпуса имеются отверстия для отвода жидкости в виде щелей 5. В той же части корпуса к нему прикреплен сборник 6 с отверстием 7.

Корпус 1 (фиг.3, фиг.4) выполнен в виде винтовой многозаходной пустотелой колонны из направляющих элементов 8, 9, 10 в виде скрученных по винтовой линии в продольном направлении (фиг.5) и изогнутых в поперечном направлении (фиг.6) трех и более полос. Каждая из полос скручена в продольном направлении относительно собственной оси симметрии, например как полоса 8 на фиг.5, у которой зафиксирован в горячем или холодном состоянии один из ее концов и повернут другой конец полосы в заданном направлении. Скрученную таким образом полосу размещают на цилиндрической оправке 11, например как на фиг.6 полосу 8, и изгибают так, чтобы кромки 12 и 13 полосы 8 разместились в поперечном направлении по винтовой линии. При этом полоса деформируется и ее либо снимают с оправки, либо фиксируют на ней в деформированном положении. Аналогичным образом обрабатывают остальные полосы, например две - 9 и 10. Далее три деформированные таким образом полосы размещают на оправке 11 (фиг.8), совмещают кромки полос 12 с 14, 15 с 16, 17 с 13 и соединяют известными методами, например сваркой. Линии соединения свернутых и деформированных таким образом полос 8, 9, 10 образуют ясно выраженную однонаправленную трехходовую и более винтовую колонну, как, например, на фиг.3 с тремя винтовыми линиями 18-19, 20-21, 22-23 по наружному диаметру пустотелого корпуса 1 и с тремя винтовыми канавками 18-19, 20-21, 22-23 внутри корпуса 1.

Сепаратор работает следующим образом.

Содержащие капли жидкости поток газа или пара попадает в корпус 1 сепаратора и вовлекается в винтообразное движение. Под действием центробежных сил капли жидкости достигают криволинейных стенок и винтовых канавок и выводятся через щели 5 в сборник 6. Отсепарированная жидкость из сборника отводится через отверстие 7.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЕПАРАТОР ПРЯМОТОЧНЫЙ | 2012 |

|

RU2506983C1 |

| СЕПАРИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ ОТДЕЛЕНИЯ ДИСПЕРСНЫХ ЧАСТИЦ ОТ ГАЗА | 2012 |

|

RU2521027C1 |

| СЕПАРАТОР ДЛЯ РАЗДЕЛЕНИЯ ДИСПЕРСНЫХ ЧАСТИЦ И ГАЗА | 2012 |

|

RU2513203C1 |

| ПРЯМОТОЧНЫЙ СЕПАРАТОР ДЛЯ ОТДЕЛЕНИЯ ДИСПЕРСНЫХ ЧАСТИЦ ОТ ГАЗА | 2012 |

|

RU2496553C1 |

| СЕПАРАТОР ПРЯМОТОЧНЫЙ ДЛЯ ОТДЕЛЕНИЯ ДИСПЕРСНЫХ ЧАСТИЦ ОТ ГАЗА | 2012 |

|

RU2508152C1 |

| Устройство для получения кормовых гранул из стебельчатой массы | 2016 |

|

RU2636478C1 |

| ЗАВИХРИТЕЛЬ РЕДУКТОРНЫЙ | 2010 |

|

RU2436618C1 |

| СЕПАРАТОР ВИНТОВОЙ ПРЯМОТОЧНЫЙ ДЛЯ ОТДЕЛЕНИЯ ДИСПЕРСНЫХ ЧАСТИЦ ОТ ГАЗА | 2012 |

|

RU2506981C1 |

| ИНЕРЦИОННЫЙ СГУСТИТЕЛЬ ИЛИСТЫХ МАТЕРИАЛОВ | 2012 |

|

RU2496551C2 |

| ПРЯМОТОЧНЫЙ ВИНТОВОЙ СЕПАРАТОР ДЛЯ ОТДЕЛЕНИЯ ДИСПЕРСНЫХ ЧАСТИЦ ОТ ГАЗА | 2012 |

|

RU2506982C1 |

Изобретение относится к технике отделения дисперсных частиц от газов или паров с использованием гравитационно-инерционных или центробежных сил, создаваемых поворотом направления газового потока, и может быть использовано в энергетике, нефтеперерабатывающей, нефтехимической и химической промышленности. Сепаратор содержит снабженный фланцами корпус с входным и выходным отверстиями, отверстия для отвода жидкости. Корпус сепаратора выполнен из направляющих элементов в виде скрученных по винтовой линии в продольном направлении и изогнутых в поперечном направлении трех и более полос, соединенных между собой боковыми сторонами в виде винтовой многозаходной пустотелой колонны. Технический результат: повышение эффективности и снижение гидравлического сопротивления. 8 ил.

Прямоточный спиральный сепаратор, содержащий снабженный фланцами корпус с входным и выходным отверстиями, отверстия для отвода жидкости, отличающийся тем, что корпус выполнен из направляющих элементов в виде скрученных по винтовой линии в продольном направлении и изогнутых в поперечном направлении по винтовой линии трех и более полос, соединенных между собой боковыми сторонами в виде винтовой многозаходной пустотелой колонны.

| Прямоточный спиральный сепаратор | 1986 |

|

SU1431811A1 |

| Золоуловитель | 1933 |

|

SU33247A1 |

| УСТРОЙСТВО для РАЗДЕЛЕНИЯ ГАЗООБРАЗНЫХ ИЛИ ЖИДКИХ СМЕСЕЙ | 0 |

|

SU345935A1 |

| Аппарат для очистки и охлаждения газов | 1983 |

|

SU1217456A1 |

| Рабочая лопасть для вентилятора | 1928 |

|

SU11725A1 |

| US 5137554 A, 11.08.1992 | |||

| JP 2002013845 A, 18.01.2002. | |||

Авторы

Даты

2005-11-27—Публикация

2004-06-28—Подача