Изобретение относится к реактору с восходящим потоком для биологической обработки сточных вод.

Для очистки сточных вод применяется множество способов, в том числе фильтрация и биологические способы, использующие аэробные или анаэробные микроорганизмы. В частности, с помощью способа UASB (Upflow Anaerobic Sludge Blanket) обрабатываются сточные воды, нагруженные органическими загрязнениями в растворенном и нерастворенном виде. Анаэробный придонный слой ила (Anaerobic Sludge Blanket) содержит различные виды бактерий, из которых некоторые преобразуют и гидролизуют нерастворенные органические загрязнения в водорастворимые вещества - главным образом, в органические жирные кислоты. Вслед за этим с помощью анаэробных микроорганизмов, содержащихся в придонном слое ила, растворенные вещества преобразуются в биогаз и таким образом очищают сточные воды. Биогаз представляет собой газовую смесь из составных элементов метана и диоксида углерода, а также сероводорода и следов других газов. Если биомассы для разложения веществ, содержащихся в воде, достаточно, оптимальное гидравлическое время удерживания очищаемой воды в реакторе получается из степени загрязнения, выражаемой, например, в виде химической потребности в кислороде (CSB), и из желательной степени очистки. Известно, что при благоприятных условиях уже при гидравлическом времени удержания в диапазоне нескольких часов достигаются степени очистки более 90%.

Однако высокая степень очистки устойчиво достигается лишь в том случае, если в реакторе удается удерживать достаточно большое количество биомассы или добиться прироста биомассы. Темпы прироста анаэробной или аэробной массы располагаются в диапазоне около 0,05·d-1 - 0,5·d-1. Необходимо добиться того, чтобы в реакторе вновь образовывалось столько биомассы, сколько ее постоянно вымывается. В неблагоприятном случае при высоком гидравлическом расходе и низкой концентрации CSB даже при незначительном вымывании биомасса, содержащаяся в реакторе, может убывать, так как скорость образования новой биомассы зависит от количества подводимого субстрата или CSB сточных вод. Из этого видно, что в отношении производительности биологического реактора, в частности, такового с анаэробной биомассой, решающее значение придается эффективному удержанию биомассы.

В известных анаэробных реакторах в результате интенсивного производства биогаза развиваются высокие скорости восходящего потока в несколько м/час. Если микроорганизмы не зафиксированы особой культивацией на специальных носителях, высокая скорость восходящего потока приводит к селекции видов, образующих естественные агрегаты. Этот процесс селекции основывается на том, что виды, не образующие никаких агрегатов, являются более легкими, поэтому они усиленно вымываются из реактора и в конечном счете вытесняются агрегирующими видами. Этот селекционный процесс охватывает периоды времени от нескольких месяцев до нескольких лет и ведет к образованию особого вида ила, обычно именуемого гранулированным илом или же «окомкованным илом». «Гранулы ила» имеют скорость оседания в воде от 50 до 150 м/час, в то время как хлопья ила оседают со скоростью 1 м/час.

Обычно гранулы ила образуются в виде шариковых или в форме чечевицы гранул с размером зерен порядка 0,5-2 мм. Гранулы ила состоят из пористого известкового скелета, образуемого в ходе процесса селекции. При этом бактерии селятся не только на поверхности гранул ила, как, например, в случае массивного замкнутого гранулята-носителя реактора с неподвижным слоем, а их можно обнаружить также на внутренних поверхностях известкового скелета.

В результате деятельности микроорганизмов образуется биогаз, который, с одной стороны, поднимается вверх в виде пузырьков газа, с другой, также связывается с биомассой. Вследствие частичного обволакивания гранул ила биогазом удельный вес гранул ила понижается ниже плотности воды и гранулы ила поднимаются вверх. Гранулы ила, стремящиеся вверх, улавливаются соответственно установленными колпаками для газа и оттуда постепенно снова отдают газ. Выделение газа из отдельной гранулы ила благодаря гидростатическому давлению, убывающему в реакторе в направлении вверх, усиливается за счет того, что газ является сжимаемым и при уменьшающемся внешнем давлении расширяется. Пузырьки газа, связанные с гранулой ила, при снижении давления увеличиваются. Силы трения и срезывающие силы, действующие в воде в результате движения, вызываемого подъемной силой, получают благодаря этому большую площадь воздействия, и происходит стимуляция выделения газовых пузырьков из гранулы ила. При выделении газа отдельной гранулой ила удельный вес гранулы ила снова увеличивается, так что она опускается обратно в нижнюю область реактора, где процесс начинается снова. В результате образования газа и выделения газа из гранул ила запускается круговорот из флотации и седиментации.

При преобразовании органических загрязнений перенос вещества или диффузия на поверхности гранул ила играют решающую роль. Мощность диффузионного потока определенного вещества пропорциональна его градиенту концентрации между сточными водами и микроорганизмами в грануле ила. Гранула ила частично окружена оболочкой из осевшего биогаза. Градиент концентрации и диффузия обратно пропорциональны толщине этой образовавшейся газовой оболочки. Преобразование органических загрязнений и связанная с этим эффективность способа очистки увеличиваются, если оболочка из биогаза, образовавшаяся на гранулах ила, отстанет как можно быстрее. Достаточно хорошо известно, что газовая оболочка, образовавшаяся на гранулах ила, уменьшается за счет высокой турбулентности, т.е. большого градиента скорости. Правда, при этом следует учесть, что чересчур бурные циркуляции в реакторе и связанные с этим механические срезающие силы могут надолго нарушить процесс роста гранул ила или помешать ему. В экстремальном случае хрупкий гранулят может даже разрушиться. В соответствии с этим желательны эффективные циркуляция или круговорот биомассы с щадящим газоотделением.

DE 102005050997 А1 раскрывает способ и реактор для очистки сточных вод, нагруженных органическими загрязнениями, с использованием анаэробного придонного слоя ила при восходящем потоке (Upflow Anaerobic Sludge Blanket = UASB). Биомасса, присутствующая в виде ила или результата отмучивания гранул ила, запускается в круговорот, причем доля возвращенной биомассы от всей биомассы в реакторе в день больше 0,1·d-1, в частности больше 2·d-1 и особенно предпочтительно больше 10·d-1. Реактор содержит бак реактора, трубопроводы, смеситель сточных вод, первый и по меньшей мере один дополнительный флотационный отстойник для разделения воды реактора, биомассы и биогаза, один или несколько смесителей для смешивания биомассы и биогаза и газоотделитель для разделения биомассы и биогаза.

ЕР 0170332 А1 раскрывает способ и устройство для анаэробной обработки сточных вод с использованием UASB, при которых применяется бак, в нижнюю область которого подаются подлежащие очистке сточные воды, а из верхней области которого отводятся очищенные сточные воды. В баке действуют анаэробные микроорганизмы. Между впуском сточных вод и сливом очищенных сточных вод в баке имеются штабелированные друг над другом газосборники в виде колпаков, верхняя область которых посредством трубопровода соединена с сепарирующим устройством для газа и ила. В результате деятельности микроорганизмов производится газ, присоединяющийся к илу, так что последний всплывает вверх в виде так называемого плавающего ила. Этот плавающий ил улавливается колпаком и постепенно снова отдает свой газ, так что он снова тяжелеет и опускается обратно на дно в виде так называемого опускного ила. Газ, выделенный гранулами ила, вместе с высвободившимися газовыми пузырьками, уловленными колпаками, постепенно поднимается в трубопроводах дальше и при этом захватывает с собой плавающие частицы ила и жидкость, разделяемые в разделительной камере для газа и ила. Газ целесообразным образом отводится, в то время как подхваченная жидкость, которая также может содержать частицы ила, поступает в напорный трубопровод, ведущий обратно на дно бака. В результате опускной ил должен завихриться на дне, что должно привести к разрыхлению зоны ила в придонной области и к лучшему смешиванию микроорганизмов с прибывающими сточными водами. Однако поскольку вода является относительно тяжелой, количество сточных вод, транспортируемых через всплывающий газ, и тем самым мощность завихрения возвращаемых сточных вод ограничены. Кроме того, известно, что реакторы сточных вод этого типа для наступления в них описанного эффекта должны иметь в высоту по меньшей мере 11 м.

ЕР 0244029 А1 описывает реактор UASB, оснащенный устройством для разделения трех фаз: воды, ила и биогаза. Разделительное устройство содержит колпаки для газа, соединенные посредством пропускных отверстий с газовыми коллекторами, причем пропускные отверстия в верхней области колпаков для газа расположены ниже конька колпака. Дополнительно каждый колпак для газа оснащен внутри удерживающими коробами. Удерживающие короба и пропускные отверстия выполнены таким образом, что образуется газовая подушка, выступающая в качестве барьера для воды и ила.

WO 99/51532 описывает способ и устройство для анаэробной очистки сточных вод в баке, принимающем сточный воды и ил, с газообразованием. Образующийся газ улавливается газосборником, а круговорот, создающийся за счет поднимающегося газа, используется для разрыхления опускного ила, опустившегося на дно бака. Благодаря эффекту подъема поднимающегося газа опускной ил отсасывается со дна и отдельно от сточных вод направляется в верхнюю область бака и назад в сточные воды.

ЕР 0711732 А2 описывает модуль реактора для анаэробной очистки сточных вод, содержащий верхний переливной порог для очищенных сточных вод, устанавливающий уровень воды в модуле, несколько ступенчато установленных по всему поперечному сечению модуля, улавливающих колпаков для биогаза, с отводящим трубопроводом в газосборное пространство и верхнюю вытяжную линию для отходящего воздуха, не захваченного вытяжными колпаками. Над соответствующим флотационным разделителем биогаз подается в газосборное пространство. Отбор биогаза из-под улавливающих колпаков осуществляется по короткому трубопроводу.

Исследования показали, что активно принимают участие в процессе очистки лишь 10-20% биомассы, содержащейся в реакторе. 80-90% имеющейся биомассы практически не вносят никакого вклада в очистку сточных вод. В соответствии с этим для эффективности биологических способов как, например, способу UASB, решающее значение придается рециркуляции биомассы, а также щадящему отделению биогаза.

Известные биологические реакторы имеют определенную геометрию. По окончании пускового периода от нескольких недель до нескольких месяцев в реакторе устанавливаются стабильные условия эксплуатации, причем рабочие параметры в рамках специфических технологических окон колеблются. При этом понятие «технологическое окно» означает взаимосвязанные области многомерного пространства рабочих параметров, к которым относятся, например, содержание и доля рециркуляции биомассы в реакторе, величина притока, химическая потребность в кислороде (CSB), температура и величина рН подводимых сточных вод. Технологические окна в значительной мере определяются видом используемой биомассы, подводимыми сточными водами и параметрами реактора. В частности, важная для эффективности реактора рециркуляция биомассы практически не может быть управляемой.

Задача настоящего изобретения заключается в создании реактора для биологической обработки сточных вод с повышенной эффективностью.

Согласно изобретению вышестоящая задача решается с помощью реактора с восходящим потоком с признаками пункта 1 формулы изобретения. Обсуждаемый реактор с восходящим потоком и с рециркуляцией биомассы содержит по меньшей мере один флотационный разделитель, который имеет один или несколько колпаков для газа, соединенных со сборным устройством, и оснащен устройством для управления рециркуляцией биомассы.

В одном предпочтительном варианте выполнения колпаки для газа первого флотационного разделителя имеют выпускное отверстие с регулируемой площадью поперечного сечения.

Предпочтительные усовершенствования изобретения характеризуются тем, что

- реактор с восходящим потоком содержит по меньшей мере один дополнительный, соответственно второй, флотационный разделитель, расположенный над первым флотационным разделителем и содержащий один или несколько колпаков для газа, соединенных со сборным устройством;

- колпаки для газа первого и/или второго флотационного разделителя имеют выпускное отверстие с регулируемой площадью поперечного сечения, соответственно с переменной геометрией;

- первый и второй флотационные разделители имеют отличное друг от друга выполнения, причем отличающееся выполнение может вытекать также из по-разному выбранной или установленной геометрии первого и второго флотационных разделителей;

- по меньшей мере одна краевая область выпускных отверстий ограничена подвижным экраном;

- реактор с восходящим потоком содержит исполнительные элементы для приведения в действие подвижных экранов, причем исполнительные элементы, предпочтительно, оснащены гидроприводом;

- шланговая диафрагма соединена с нагнетательным устройством для текучей среды предпочтительно для воды;

- выпускное отверстие оснащено сифоном;

- сифон имеет форму колпака, причем сифон и колпак для газа предпочтительно выполнены за одно целое;

- сифон выполнен трубчатым;

- реактор с восходящим потоком включает в себя электронное управление;

- реактор с восходящим потоком содержит анаэробную и/или аэробную массу.

Ниже изобретение более подробно поясняется на чертежах, на которых

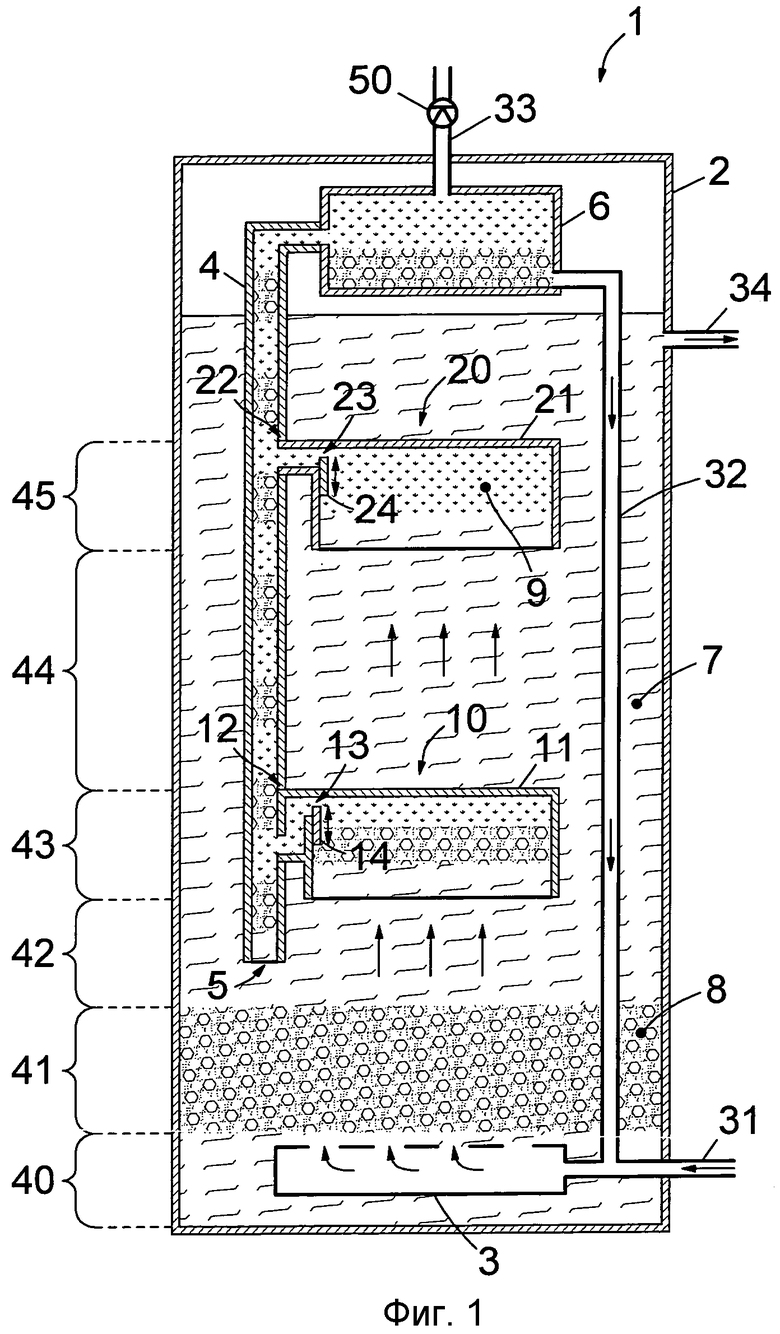

фиг.1 изображает схематичный разрез реактора с рециркуляцией биомассы;

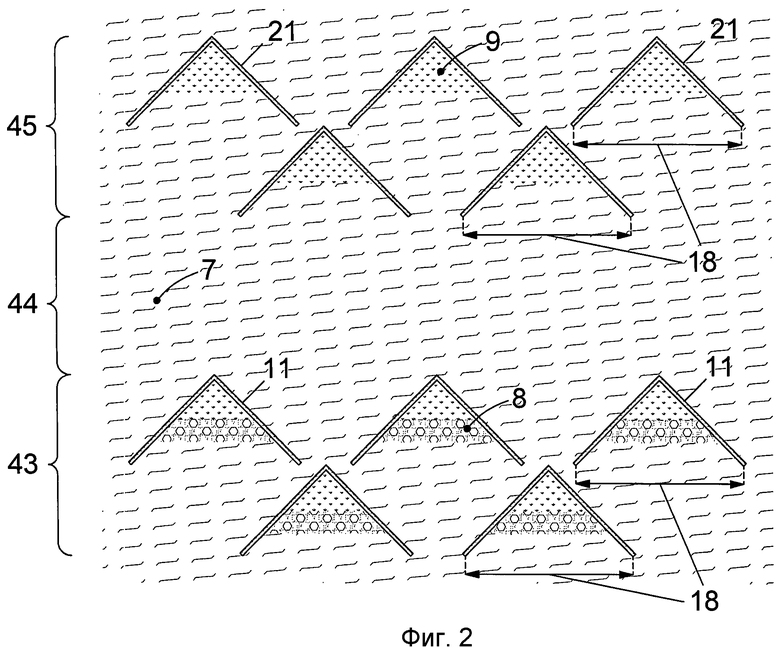

фиг.2 - расположение колпаков для газа первого и второго флотационных разделителей;

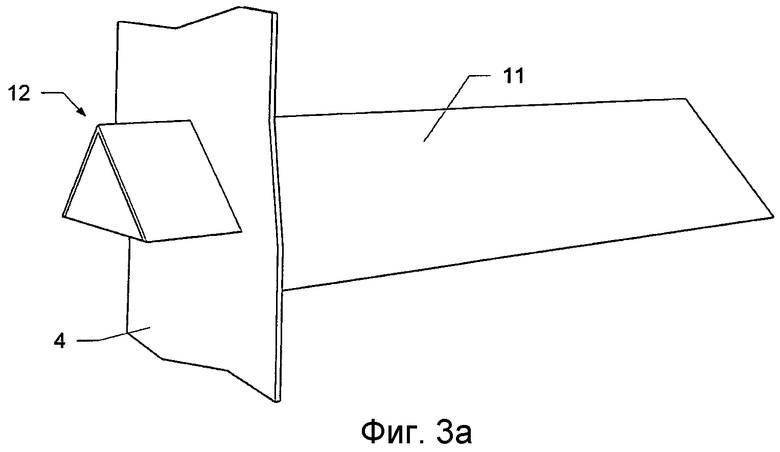

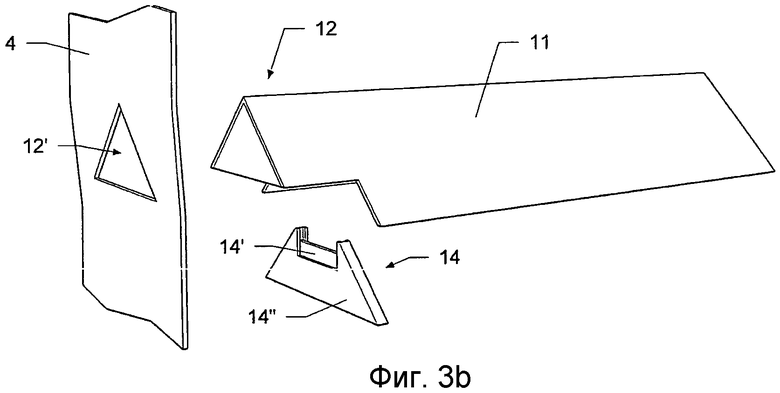

фиг.3а-3b - колпак для газа с сифоном, выпускным отверстием и регулируемым экраном в перспективе;

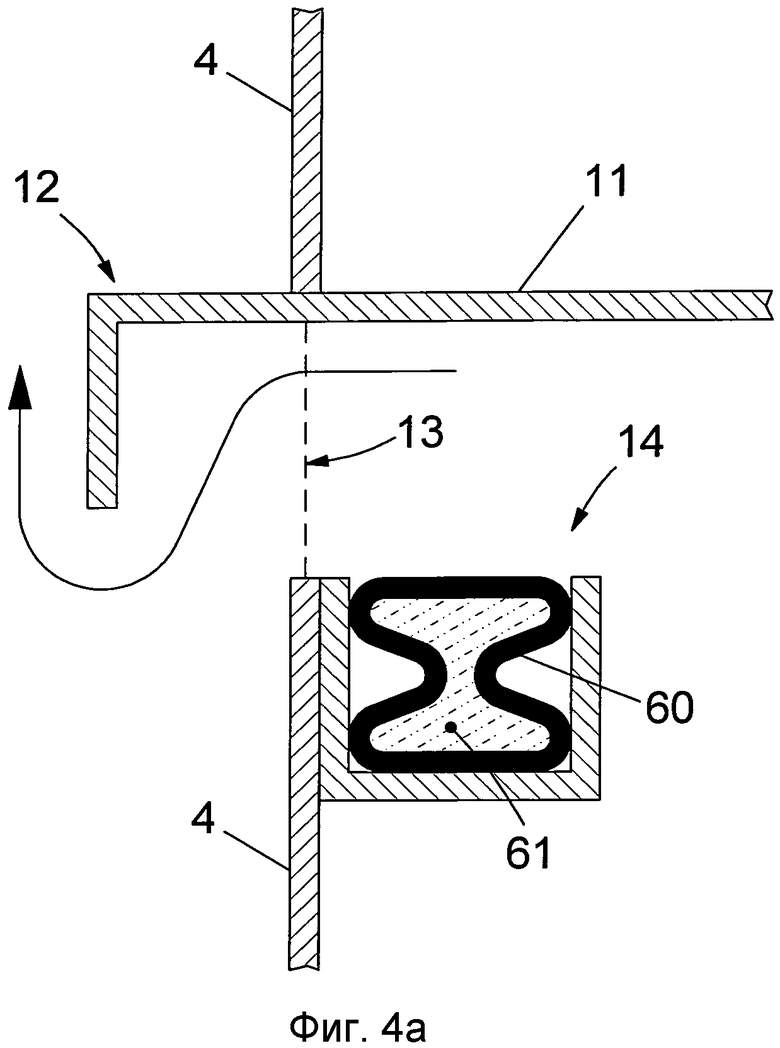

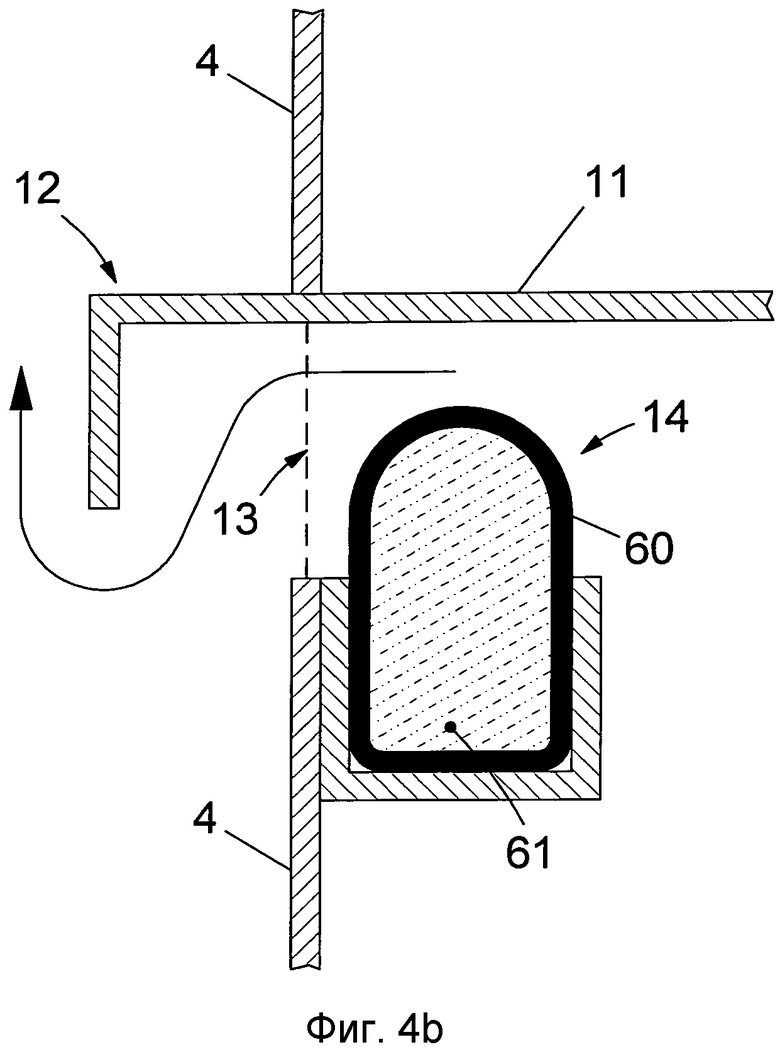

фиг.4а-4b - выпускное отверстие с шланговой диафрагмой;и

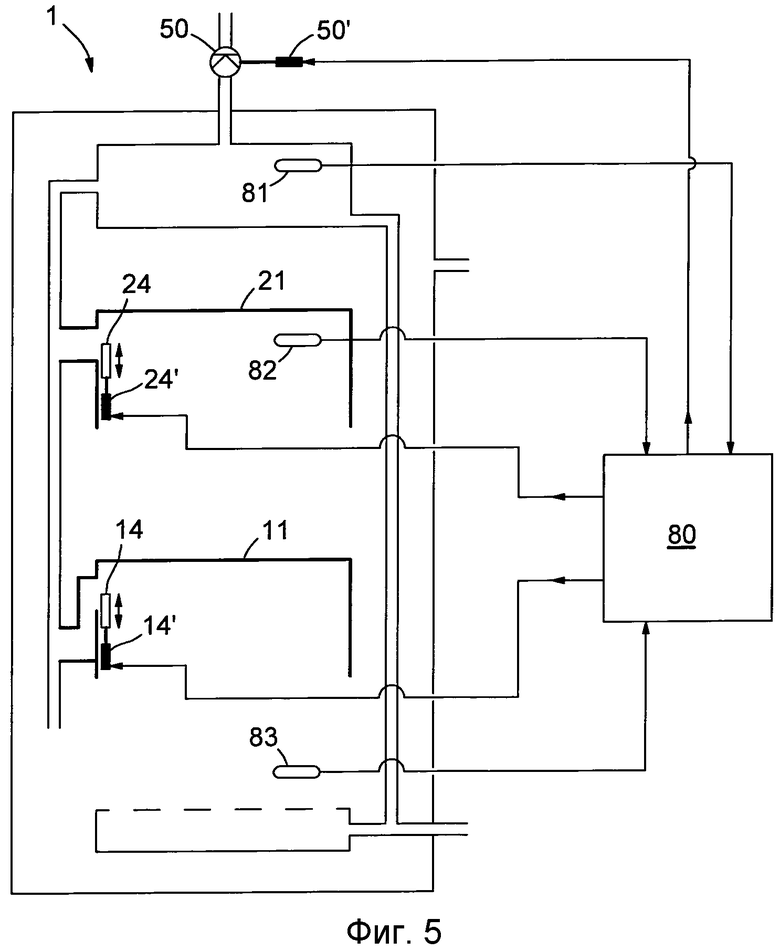

фиг.5 - электронное управление для подвижных экранов.

На фиг.1 схематически изображен пример выполнения реактора 1 с восходящим потоком согласно изобретению, содержащий бак 2 реактора, трубопроводы 31-34, распределитель 3 сточных вод, первый и второй флотационный разделитель 10, 20 для разделения воды 7 реактора, биомассы 8 и биогаза 9, сборное устройство 4 и газоотделитель 6 для разделения биомассы 8 и биогаза 9. Второй флотационный разделитель 20 расположен вертикально над первым флотационным разделителем 10. Каждый флотационный разделитель 10, 20 содержит по меньшей мере один колпак 11, 21 для улавливания газа, соединенный со сборным устройством 4. По трубопроводу 31 к реактору 1 с восходящим потоком подводится сточная вода, которая распределителем 3 сточных вод с легким завихрением подается в зону 41 ферментации. Очищенная сточная вода отводится по трубопроводу 34, расположенному в верхней области реактора с восходящим потоком. В зоне 41 ферментации находится биомасса 8 в виде придонного слоя ила или гранулированного ила. Бактерии, содержащиеся в биомассе 8, разлагают органические компоненты сточной воды, причем образуется биогаз 9. В зоне 41 ферментации биогаз 9 частично переходит в раствор с водой 7 реактора, другая его часть образует мелкие пузырьки, оседающие на биомассе 8 или свободно поднимающиеся вверх в воде 7 реактора. Биомасса 8, участвующая в образовании биогаза 9, благодаря осевшему биогазу 9 становится легче воды 7 реактора и, также как и свободные газовые пузырьки из зоны 41 ферментации, поднимается вверх в первую зону 42 дрейфа. Биогаз 9, образованный биомассой 8, вместе со сточной водой, подводимой по трубопроводу 31, создает направленный вверх поток как биомассы 8, так и воды 7 реактора.

Над первой зоной 42 дрейфа расположен первый флотационный разделитель 10 с одним или несколькими колпаками 11 (см. фиг.2) для газа. Свободные пузырьки биогаза 9 улавливаются в колпаках 11 для газа и образуют газовую подушку. Прямо под газовой подушкой образуется флотационный слой, состоящий из биомассы 8, пропитанной биогазом 9.

Каждый колпак 11 для газа имеет в верхней области выпускное отверстие 13, размер, соответственно поперечное сечение, которого может варьироваться посредством одного или нескольких экранов 14. Выпускное отверстие 13 оканчивается в сифона 12. Сифон 12 предпочтительно выполнен в виде колпака или трубы и оканчивается в сборном устройстве 4. Через выпускное отверстие 13 и сифон 12 биогаз 9 и биомасса 8 текут из колпака 11 для газа в сборное устройство 4. В результате изменения направления (отклонения) потока в сифоне 12 биомасса 8 и биогаз 9 интенсивно перемешиваются.

Сборное устройство 4 предпочтительно выполнено в виде вертикально проходящего коробчатого или трубчатого подъемного трубопровода (стояк), соединенного в нижней области через отверстие 5 с внутренним пространством реактора 1 с восходящим потоком. Через отверстие 5 вода 7 реактора попадает в сборное устройство 4. Смесь биогаза 9 и биомассы 8, текущая из колпаков 11 для газа в сборное устройство 4, смешивается с водой 7 реактора, находящейся в сборном устройстве 4, и образует смесь, плотность которой существенно меньше плотности воды 7 ректора. Из-за различия плотностей смесь в сборном устройстве 4 поднимается вверх. Таким образом, транспортировка смеси из воды 7 реактора, биомассы 8 и биогаза 9 в сборочном устройстве 4 основывается на известном принципе, используемом в газлифте (маммут-насос).

В альтернативном варианте выполнения изобретения сборное устройство 4 в нижней области, предпочтительно непосредственно под выпускным отверстием 13, закрыто и не напрямую соединено с внутренним пространством реактора 1 с восходящим потоком. В этом варианте выполнения эффект газлифта (маммут-насоса) основывается на разнице плотностей биомассы 9 и смеси биомассы 9 с биогазом 8.

Большая часть флотирующей биомассы 8, пропитанной биогазом 9, улавливается во флотационном разделителе 10 и транспортируется через сборное устройство 4 в газоотделитель 6. Вода 7 реактора, обтекающая колпаки 11 для газа флотационного разделителя 10 и поступающая во вторую зону 44 дрейфа, захватывает с собой лишь незначительное количество флотирующей биомассы 8. В зоне 44 дрейфа гидростатическое давление постоянно уменьшается примерно до 1 атм. При этом биогаз 9, оседающий на флотирующей биомассе 8, образует все более крупные пузырьки, которые в конце концов отделяются. В результате отделения биогаза 9 удельный вес биомассы 8 снова увеличивается, так что она оседает обратно на дно реактора. Экранирование с помощью первого флотационного разделителя 10 (см. фиг.2) в сочетании с повышенной газоотдачей в зоне 44 дрейфа приводит к тому, что вода 7 реактора, достигающая поверхности водяного столба в реакторе и отводящаяся по трубопроводу 34, практически не содержит биомассы 8. Биогаз 9, скопившийся в колпаках 21 для газа второго флотационного разделителя 20, течет через выпускные отверстия 23 в сборное устройство 4. В предпочтительном усовершенствовании изобретения один или несколько из колпаков 21 для газа оснащены, соответственно, регулируемым экраном 24 и сифоном 22.

В газоотделителе 6 смесь из биомассы 8 и биогаза 9 разделяется, причем биомасса 8 под действием силы тяжести стекает по трубопроводу 32 обратно в придонную область реактора с восходящим потоком. Предпочтительно трубопровод 32 соединен с трубопроводом 31, так что возвращенная биомасса смешивается с подводимой сточной водой.

Биогаз 9, высвободившийся в газоотделителе 6, отводится по трубопроводу 33. Предпочтительно объемный поток биогаза 9, отводимого по трубопроводу 33, управляется посредством клапана 50 регулирования расхода в трубопроводе 33. С помощью объемного потока отводимого биогаза 9 регулируется давление в газоотделителе 6 и связано с этим в сборном устройстве 4 и в колпаках 11, 21 для газа. Таким образом, посредством клапана 50 регулирования расхода можно управлять толщиной газовой подушки в колпаках 11, 21 для газа.

На фиг.2 изображено сечение поперек продольной оси флотационных разделителей 10, 20. Колпаки 11, 21 для газа предпочтительно выполнены в виде полых тел с многоугольной или полукруглой огибающей стенкой, в частности, в виде перевернутой буквы «V» или «U» с обращенным вниз отверстием 18. Как показано на фиг.2, колпаки 11, 21 для газа в каждом флотационном разделителе 10, 20 расположены в два или несколько расположенных друг над другом горизонтальных уровней. На одном уровне колпаки 11, 21 для газа расположены, соответственно, параллельно и с интервалом друг от друга. Через зазоры между соседними колпаками 11, 21 для газа проходит поднимающаяся вода 7 реактора и течет вверх. В каждом из флотационных разделителей 10, 20 ряды колпаков 11, 21 для газа в расположенных друг над другом уровнях смещены относительно друг друга таким образом, что вертикальные проекции отверстий 18 колпаков 11, 21 для газа образуют замкнутую поверхность, частично или полностью перекрывающую внутреннее поперечное сечение бака 2 реактора. С помощью этого лабиринтного расположения колпаков 11, 21 для газа биомасса 8 и биогаз 9 улавливаются почти полностью.

На фиг.3а и 3b в перспективе и покомпонентно изображен пример выполнения колпака 11 для газа с сифоном 12, выпускным отверстием 13 и с регулируемой диафрагмой 14. Диафрагма 14 перемещается с помощью исполнительного элемента (на фиг.3а и 3b не показан). Исполнительный элемент предпочтительно оснащен гидроприводом, причем особенно подходящей в качестве гидравлической текучей среды является вода. Предпочтительным образом гидропривод содержит цилиндр с перемещаемым поршнем, причем цилиндр посредством трубопровода, например шланга, соединен с нагнетательным устройством, соответственно насосом, расположенным за пределами бака 2 реактора.

В порядке альтернативы или дополнения к изображенному на фиг.3а и 3b варианту выполнения с одним экраном 14, расположенным под выпускным отверстием 13, колпак 11 для газа может быть оснащен одним или несколькими экранами, расположенными над выпускным отверстием 13 и/или сбоку от него.

В одном предпочтительном усовершенствовании изобретения регулируемые экраны 14 выполнены в качестве шланговых экранов. На фиг.4а и 4b схематично изображен в разрезе пример гибкого оболочкового экрана 14 согласно изобретению. Гибкий оболочковый экран 14 имеет герметично замкнутое трубчатое полое тело 60 из эластичного материала, как, например, из резины. Внутреннее пространство полого тела 60 соединено с нагнетательным устройством, как, например, с насосом (на фиг.4а и 4b не показан). С помощью нагнетательного устройства эластичное полое тело 60 заполняется заданным количеством текучей среды 61, в случае которого речь предпочтительно идет о воде. В зависимости от количества заполняющей текучей среды 61 гибкий оболочковый экран 14 является более или менее широко открытым.

В одном другом предпочтительном варианте выполнения экраны 14, 24, соответственно флотационные разделители 10, 20, выполнены с механическими исполнительными элементами, например с линейной направляющей с винтовым приводом, приводимыми в действие вручную или посредством двигателя. В частности, для ручного приведения в действие механические исполнительные элементы экранов 14 соединены с валами, причем валы герметично относительно жидкости пропущены через стенку бака 2 реактора и таким образом доступны снаружи.

На фиг.5 схематично изображен пример выполнения изобретения, в котором реактор 1 с восходящим потоком имеет электронное управление 80 и один или несколько датчиков, а также один или несколько исполнительных элементов. В случае датчиков речь идет, например, о датчиках давления, температуры, кислорода или рН, которые могут быть установлены в различных местах в реакторе 1 с восходящим потоком. Датчики на фиг.5 обозначены позициями 81, 82 и 83, а исполнительные элементы - позициями 14', 24', 50'. Исполнительные элементы 14', 24', 50' в общем случае содержат электрический или гидравлический привод и предпочтительно служат для регулировки экранов 14, 24 и клапана 50 регулирования расхода. Управление 80 имеет для каждого из датчиков 81, 82, 83 сигнальный вход, а для каждого из исполнительных элементов 14', 24', 50' управляющий выход. Управление 80 предпочтительно выполнено в виде программного управления от запоминающего устройства (SPS). В запоминающем устройстве записан запрограммированный алгоритм по типу контура регулирования, по которому управляющие сигналы для исполнительных элементов 14', 24', 50' рассчитываются в зависимости от сигналов датчиков 81, 82, 83.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОРНАЯ СИСТЕМА ДЛЯ ЗЕРНИСТОГО ИЛА, СОДЕРЖАЩАЯ ВНЕШНИЙ СЕПАРАТОР | 2019 |

|

RU2804707C2 |

| АНАЭРОБНЫЙ ФИЛЬТР С СИФОННЫМ ОТВОДОМ | 2015 |

|

RU2631079C2 |

| РЕАКТОР ДЛЯ АНАЭРОБНОГО СБРАЖИВАНИЯ ЖИДКИХ ОРГАНИЧЕСКИХ ОТХОДОВ | 2003 |

|

RU2226047C1 |

| СПОСОБ И РЕАКТОР ДЛЯ АНАЭРОБНОЙ ОЧИСТКИ СТОЧНЫХ ВОД | 2007 |

|

RU2430020C2 |

| АНАЭРОБНЫЙ РЕАКТОР ЦИКЛИЧЕСКОГО ДЕЙСТВИЯ С ОДНОВРЕМЕННО ФУНКЦИОНИРУЮЩИМИ ФАЗАМИ | 2018 |

|

RU2765375C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ОЧИСТКИ IN SITU ГАЗОСЕПАРАТОРА В АНАЭРОБНОМ БИОРЕАКТОРЕ | 2016 |

|

RU2719180C2 |

| РЕАКТОР И СПОСОБ АНАЭРОБНОЙ ОЧИСТКИ СТОЧНЫХ ВОД | 2004 |

|

RU2377191C2 |

| Установка для анаэробной очистки сточных вод | 1987 |

|

SU1523051A3 |

| АНАЭРОБНОЕ ОЧИСТНОЕ УСТРОЙСТВО С ПЕРЕМЕННЫМ СТОЛБОМ ВОДЫ | 2017 |

|

RU2717518C1 |

| АНАЭРОБНЫЙ БИОРЕАКТОР ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД | 2001 |

|

RU2198853C1 |

Изобретение может быть использовано для биологической обработки сточных вод. Реактор (1) с восходящим потоком содержит бак (2) реактора, трубопроводы (31-34), распределитель (3) сточных вод, флотационные разделители (10, 20) для разделения воды (7) реактора, биомассы (8) и биогаза (9), сборное устройство (4) и газоотделитель (6) для разделения биомассы (8) и биогаза (90). Первый флотационный разделитель (10) содержит один или несколько соединенных со сборным устройством (4) колпаков (11) для газа с выпускными отверстиями, причем площадь поперечного сечения выпускных отверстий (13) регулируют посредством подвижных экранов (14). Реактор содержит исполнительные элементы для приведения в действие подвижных экранов (14, 24), причем исполнительные элементы предпочтительно оснащены гидроприводом. Кроме того, реактор (1) с восходящим потоком имеет электронное управление. В выпускных отверстиях, по меньшей мере, одна краевая область (13) ограничена гибким оболочковым экраном, соединенным с нагнетательным устройством для текучей среды, предпочтительно для воды. Реактор обеспечивает биологическую обработку сточных вод с повышенной эффективностью, заключающейся в увеличении степени преобразования имеющихся в сточных водах органических загрязнений. 18 з.п. ф-лы, 5 ил.

1. Реактор (1) с восходящим потоком с рециркуляцией биомассы для биологической обработки сточных вод по меньшей мере с одним первым флотационным разделителем (10), содержащим один или несколько соединенных со сборным устройством (4) колпаков (11) для газа и одно или несколько устройств для управления рециркуляцией биомассы, отличающийся тем, что колпаки (11) для газа соответственно имеют выпускное отверстие (13) с регулируемой площадью поперечного сечения.

2. Реактор (1) с восходящим потоком по п.1, отличающийся тем, что реактор (1) с восходящим потоком содержит второй флотационный разделитель (20), расположенный над первым флотационным разделителем (10) и содержащий один или несколько соединенных со сборным устройством (4) колпаков (21) для газа.

3. Реактор (1) с восходящим потоком по п.2, отличающийся тем, что колпаки (21) для газа соответственно имеют выпускное отверстие (23) с регулируемой площадью поперечного сечения.

4. Реактор (1) с восходящим потоком по п.2, отличающийся тем, что первый флотационный разделитель (10) и второй флотационный разделитель (20) имеют отличное друг от друга выполнение.

5. Реактор (1) с восходящим потоком по п.3, отличающийся тем, что первый флотационный разделитель (10) и второй флотационный разделитель (20) имеют отличное друг от друга выполнение.

6. Реактор (1) с восходящим потоком по п.1, отличающийся тем, что по меньшей мере одна краевая область выпускных отверстий (13, 23) ограничена подвижным экраном (14, 24).

7. Реактор (1) с восходящим потоком по п.3, отличающийся тем, что по меньшей мере одна краевая область выпускных отверстий (13, 23) ограничена подвижным экраном (14, 24).

8. Реактор (1) с восходящим потоком по п.6, отличающийся тем, что реактор (1) с восходящим потоком содержит исполнительные элементы для приведения в действие подвижных экранов (14, 24), причем исполнительные элементы предпочтительно оснащены гидроприводом.

9. Реактор (1) с восходящим потоком по п.7, отличающийся тем, что реактор (1) с восходящим потоком содержит исполнительные элементы для приведения в действие подвижных экранов (14, 24), причем исполнительные элементы предпочтительно оснащены гидроприводом.

10. Реактор (1) с восходящим потоком по п.1, отличающийся тем, что по меньшей мере одна краевая область выпускных отверстий (13) или при необходимости (23) ограничена соответственно гибким оболочковым экраном.

11. Реактор (1) с восходящим потоком по п.3, отличающийся тем, что по меньшей мере одна краевая область выпускных отверстий (13) и при необходимости (23) ограничена соответственно гибким оболочковым экраном.

12. Реактор (1) с восходящим потоком по п.10, отличающийся тем, что гибкий оболочковый экран соединен с нагнетательным устройством для текучей среды, предпочтительно для воды.

13. Реактор (1) с восходящим потоком по п.11, отличающийся тем, что гибкий оболочковый экран соединен с нагнетательным устройством для текучей среды, предпочтительно для воды.

14. Реактор (1) с восходящим потоком по одному из пп.1-13, отличающийся тем, что выпускное отверстие (13) и при необходимости (23) оснащено сифоном (12), соответственно (22).

15. Реактор (1) с восходящим потоком по п.14, отличающийся тем, что сифон (12, 22) выполнен в виде колпака.

16. Реактор (1) с восходящим потоком по п.15, отличающийся тем, что сифон (12, 22) и колпаки (11, 21) для газа выполнены за одно целое.

17. Реактор (1) с восходящим потоком по п.14, отличающийся тем, что сифон (12, 22) выполнен трубчатым.

18. Реактор (1) с восходящим потоком по одному из пп.1-13, отличающийся тем, что реактор (1) с восходящим потоком имеет электронное управление (80).

19. Реактор (1) с восходящим потоком по одному из пп.1-13, отличающийся тем, что реактор (1) с восходящим потоком содержит анаэробную и/или аэробную биомассу (8).

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| RU 2052732 C1, 20.01.1996 | |||

| SU 1220344 A1, 20.04.1996 | |||

| СПОСОБ АНАЭРОБНОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2315721C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД | 1999 |

|

RU2165392C2 |

| МАШИНА ДЛЯ ВЗЪЕРОШИВАНИЯ НЕХОДОВОЙ ПОВЕРХНОСТИ ПОДОШВ | 0 |

|

SU170332A1 |

| US 7279101 A, 09.10.2007 | |||

Авторы

Даты

2014-07-10—Публикация

2009-12-04—Подача