Изобретение относится к отрасли горного дела и конкретно посвящено проблеме совершенствования технологии подземной газификации (ПТУ) бурого угля в тонких и средней мощности пластах.

Известен способ подземной газификации угля, заключающийся в бурении серии направленных дутьевых и газоотводящих скважин по угольному пласту соответственно для подачи дутья в подземный газогенератор и извлечения из него горючего газа, образующегося в результате взаимодействия окислительного дутья с раскаленной угольной поверхностью реакционного канала огневого забоя подземного газогенератора, в бурении поперечной горизонтальной скважины для соединения между собой дутьевых и газоотводящих скважин, в управляемом переносе точки подачи дутья вдоль дутьевой скважины, в огневом расширении бурового угольного канала газоотводящей и поперечной горизонтальной скважин, минимизации экологических последствий в горном массиве на участке подземного газогенератора, а также в бурении вспомогательных вертикальных скважин - розжиговой для розжига угольного пласта, водоотливных для удаления воды из подземного газогенератора, дренажных для осушения участка подземного газогенератора и гидронаблюдательных скважин для контроля за подземной гидросферой, причем буровые каналы дутьевых, газоотводящих и поперечной горизонтальной скважин размещают в одной плоскости (пачке) угольного пласта, преимущественно ближе к его почве, расстояние между дутьевой и газоотводящей скважинами по простиранию угольного пласта устанавливают меньше величины предельного шага обрушения кровли покрывающей толщи, а начальные участки направленных скважин бурят по породам (патент РФ №2441980, МПК1 Е21В 43/295, опубликован 27.03.2012 г., Крейнин Е.В. Способ технологии управляемой подземной газификации угля).

Основными недостатками данного способа при его реализации в геологических условиях залегания тонких и средней мощности пластов бурого угля являются обрушения слабой кровли и блокирование породами свободных каналов, созданных для огневого забоя, при этом расположение в пространстве горизонтальных скважин для соединения между собой дутьевых и газоотводящих скважин не позволяет обеспечить управляемое горение угольного пласта в фильтрационном канале; невозможность получения высококалорийного газа.

Известен способ подземной газификации угля, включающий бурение скважин в угольном пласте, образование параллельных и поперечного каналов, подачу дутья в скважины и отвод газа через параллельные каналы (см. Турчанинов М.А. Подземная газификация углей. М.: Госгортехиздат, 1961, с.28).

Недостатки этого способа заключаются в следующем. По мере выгазовывания угольного пласта и удаления огневого забоя от поперечного канала проявляется неуправляемость аэродинамики дутьевых потоков в подземном газогенераторе, так как для буроугольного пласта будет формироваться неуправляемое горение в фильтрационном канале. Кроме того, возникнет неустойчивое горение угля, что в целом будет затруднять технологический процесс подземной газификации.

Наиболее близким к предлагаемому техническому решению является способ нагнетательно-отсосной подземной газификации угольного пласта, заключающийся в нагнетании в реакционный канал через дутьевые скважины окислителя и отсоса из него продуктов газификации через газоотводящие скважины, при этом устанавливают соотношение между суммарными сечениями газоотводящих и дутьевых скважин в пределах 1…4 путем увеличения количества газоотводящих скважин или их диаметра, при этом по мере выгазовывания угольного пласта это соотношение и количество нагнетаемого окислителя и мощность устанавливаемых дымососов увеличивают (патент РФ №2066748, МПК5 Е21В 43/295, опубликован 20.09.1996 г., Крейнин Е.В.; Блиндерман М.С. Способ нагнетательно-отсосной подземной газификации угольного пласта).

Недостатки данного способа заключаются в том, что в результате отсутствия оптимизирующих технологических и конструктивных параметров газогенератора не обеспечивается устойчивое горение угля в фильтрационном канале, а также в низкой калорийности энергетического газа.

Задача изобретения заключается в обеспечении устойчивого горения в огневом забое фильтрационного канала и повышении калорийности энергетического газа при подземной газификации тонких и средней мощности пластов бурого угля, залегающих на глубинах 30…100 м от земной поверхности в неустойчивых горных породах.

Решение поставленной задачи достигается тем, что в известном способе подземной газификации угольного пласта, включающем осушение угольного пласта, нагнетание в реакционный канал окислителя (дутья) по вертикальным скважинам, отсос из него продуктов газификации (энергетического газа) через газоотводящие скважины и минимизацию давления в реакционном канале, дополнительно бурят две вертикальные скважины до почвы угольного пласта и соединенные с ними две горизонтальные продуктивные скважины длиной 100…140 м на границах отрабатываемого участка газифицируемого угольного пласта на расстоянии 50…60 м друг от друга, а также нагнетательные скважины по центру данного участка пласта с шагом 15…20 м, при этом вертикальные продуктивные скважины и первую нагнетательную скважину, через которую осуществляют розжиг угля, располагают на одной оси, перпендикулярной линии простирания угольного пласта, горизонтальные продуктивные скважины обсаживают перфорированными трубами, а в качестве окислителя используют атмосферный воздух с добавкой парокислородной смеси в количестве 20000…50000 м3/ч, поддерживая температуру огневого забоя на уровне 550…700°С, а управляют огневым забоем последовательным переключением на нагнетательную скважину, к которой подходит огневой забой, а также путем изменения количества нагнетаемого окислителя.

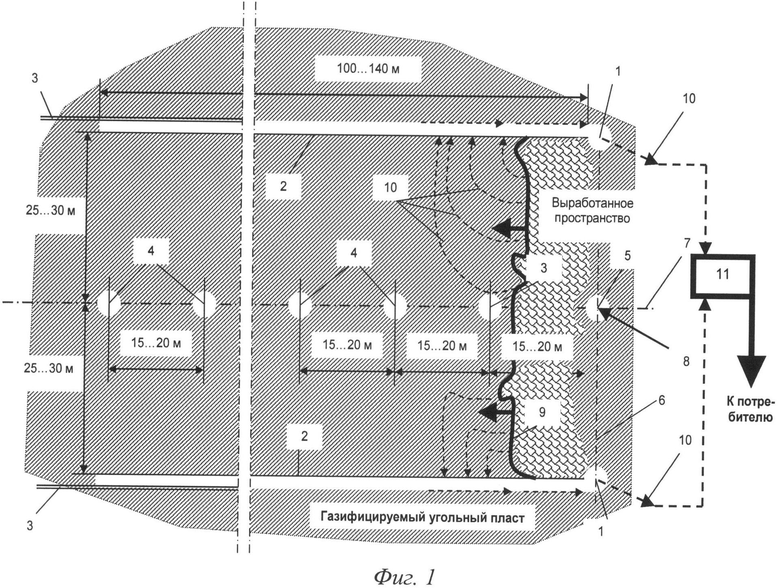

Предлагаемое техническое решение иллюстрируется схемой, представленной на фиг.1. Схема реализации способа подземной газификации тонких и средней мощности пластов бурого угля содержит вертикальные продуктивные скважины 1, с которыми соединены горизонтальные продуктивные скважины 2, которые расположены на границах отрабатываемого участка пласта на расстоянии 50…60 м друг от друга. Между горизонтальными продуктивными скважинами 2 по центру отрабатываемого участка пласта расположен ряд нагнетательных скважин 4 с шагом 15…20 м друг от друга. Между вертикальными скважинами 1 на одной оси 6, перпендикулярной линии простирания угольного пласта 7, расположена первая нагнетательная скважина 5. Скважины 1 связаны с дымососом 11.

Для реализации предлагаемого способа подземной газификации тонких и средней мощности пластов бурого угля бурят две вертикальные продуктивные скважины 1 и соединенные с ними горизонтальные продуктивные скважины 2 на границах 3 отрабатываемого участка пласта на расстоянии 50…60 м друг от друга. Бурят ряд нагнетательных скважин 4 по центру отрабатываемого участка пласта с шагом 15…20 м. При этом вертикальные продуктивные скважины 1 и первую нагнетательную скважину 5, через которую осуществляют розжиг угля, располагают на одной оси 6, перпендикулярной линии простирания угольного пласта 7. Горизонтальные продуктивные скважины 2 обсаживают перфорированными трубами. Окислитель 8 подают к огневому забою 9 через нагнетательные скважины 5, а затем 3 и 4, а газообразные продукты газификации угля 10 фильтруются через оконтуренный угольный целик к горизонтальным продуктивным скважинам 2, а затем их удаляют через вертикальные скважины 1, параллельно подключенные к дымососу 11. От дымососа 11 энергетический газ направляется потребителю.

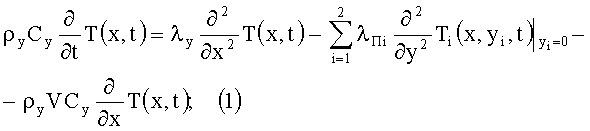

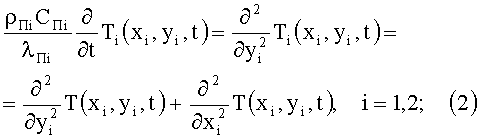

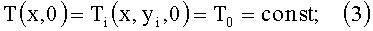

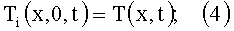

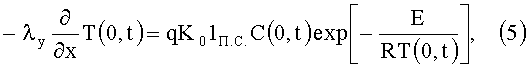

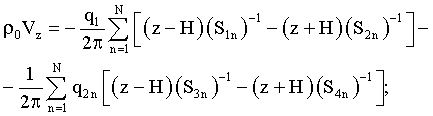

Математическое описание процесса подземного горения угольного пласта (Пучков Л.А., Качурин Н.М., Рябов Г.Г., Абрамкин Н.И. Комплексное освоение буроугольных месторождений. - М. - Издательство «Горная книга». - 2006. - 289 с.) можно представить в следующем виде:

где К0 - предэкспоненциальный множитель, 1/с; Е - энергия активации, Дж/моль; R - универсальная газовая постоянная, Дж/моль·К; λy - теплопроводность термически подготовленного угля, Вт/м·К; Cy - теплоемкость термически подготовленного угля, Дж/кг·К; λПi - теплопроводность вмещающих пород (индекс i=1 относится к породам кровли, i=2 к породам почвы), Вт/м·К; Ti(x,yi,t) - функция, описывающая поле температур во вмещающих породах, К; ρг - плотность газообразных продуктов горения, кг/м; V - скорость фильтрации, м/с; Сг - теплоемкость газообразных продуктов горения, Дж/кг·К.

Уравнения (1)-(5) описывают нестационарное поле температур угольного пласта и вмещающих пород соответственно. Численная реализация математической модели (1)-(5) позволила определить расстояние между нагнетательными и всасывающими скважинами, равное 25…30 м. Такое расстояние обеспечит эффективную работу газогенератора. Физические условия, обеспечивающие устойчивую реакцию горения угля в огневом забое, реализуются при расходе газообразных продуктов горения, равном (2…5)·104 м3/ч, и их температуре около 300°С. При этом средняя скорость фильтрации воздуха будет составлять 3,5-10 м/с. Следовательно, температура огневого забоя должна поддерживаться на уровне 550…700°С.

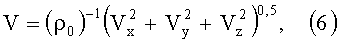

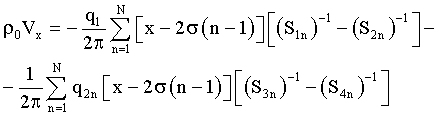

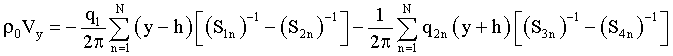

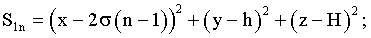

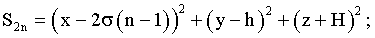

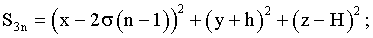

Модуль вектора фильтрации воздуха определяется по известной формуле:

где

H - глубина залегания разрабатываемого угольного пласта, м; q1, q2n - мощность стоков и источников, на единицу длины скважины, Н/м·с; N - число скважин.

Расчет по формуле (6) позволил определить минимальные скорости фильтрации Vmin в плоскости угольного пласта в зависимости от соотношения линейных размеров сетки скважин и числа скважин в ряду. Установлено, что оптимальной по критерию Vmin→max является количество нагнетательных сетка скважин равное 10…12 при расстоянии между нагнетательными скважинами 15…20 м. Следовательно, если нет ограничений геологического характера, то длина горизонтальных всасывающих скважин должна составлять 100…140 м.

Примеры практической апробации.

Лабораторная апробация. Лабораторная апробация предлагаемого способа осуществлена на физической модели участка угольного пласта в соответствии со схемой, представленной на фиг.1. Лабораторные испытания проведены с целью оценки устойчивости горения в огневом забое фильтрационного канала газифицируемого угля и количественного определения тепловых характеристик процесса газификации. Испытания проведены на 3 моделях рассматриваемой схемы газификации при различных расходах воздуха, поступавшего в нагнетательные скважины. Пересчет на натурные условия газификации показал, что устойчивое горение имеет место при температуре огневого забоя на уровне 550…700°С, а физически обоснованная подача воздуха с добавкой парокислородной смеси, используемого в качестве окислителя, составляет 20000…50000 м3/ч. В целом лабораторные испытания подтвердили эффективность предлагаемого технического решения.

Практическая апробация осуществлялась на ш. Киреевская - 3 ОАО «Мосбассуголь». Практическая апробация в натурных условиях осуществлялась на ш. Киреевская - 3 ОАО «Мосбассуголь». В качестве объекта газификации был использован предохранительный целик в околоствольном дворе. Предохранительный целик залегал на глубине 65 м в неустойчивых горных породах. Было осуществлено осушение горных выработок околоствольного двора. Целик был оконтурен горными выработками, которые выполняли функции горизонтальных продуктивных скважин 2. Вертикальные нагнетательные скважины 4 были пробурены по центру предохранительного целика, а функции вертикальных скважин 1 выполнял вентиляционный ствол шахты. После розжига угля и подачи дутья в нагнетательные скважины газогенератор вышел на устойчивый режим работы в течение 8 суток. В целом генератор действовал в течение 8 месяцев, в том числе и в холодный период года.

Общие характеристики энергетического газа представлены в таблице.

Низшая теплотворная способность полученного энергетического газа при работе газогенераторов на воздушном дутье: 3360-4200 кДж/м3. Подача парокислородного дутья повышала теплотворную способность энергетического газа на 45…80%.

Обработка результатов длительных наблюдений показала, что необходимо поддерживать температуру огневого забоя на уровне 550…700°С путем подачи окислителя в количестве 20000…50000 м3/ч. При этом горизонтальные продуктивные скважины должны быть длиной 100…140 м и располагаться на границах отрабатываемого участка газифицируемого угольного пласта на расстоянии 50…60 м друг от друга. Ряд нагнетательных скважин целесообразно бурить по центру газифицируемого участка пласта с шагом 15…20 м.

В целом результаты наблюдений показали, что предлагаемые технологические параметры позволяют обеспечить устойчивое горение в огневом забое фильтрационного канала и повысить калорийность энергетического газа на 45…80% при подземной газификации тонких и средней мощности пластов бурого угля, залегающих на глубинах 30…100 м от земной поверхности в неустойчивых горных породах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЛЕКСНОГО ОСВОЕНИЯ МЕСТОРОЖДЕНИЙ БУРОГО УГЛЯ | 2013 |

|

RU2526953C1 |

| СПОСОБ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ УГЛЯ | 2022 |

|

RU2797421C1 |

| СПОСОБ ЭКОЛОГИЧЕСКИ ЧИСТОЙ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ УГЛЕЙ | 2008 |

|

RU2360106C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ДУТЬЕВЫХ СКВАЖИН ПОДЗЕМНОГО ГАЗОГЕНЕРАТОРА | 2007 |

|

RU2358102C1 |

| СПОСОБ ТЕХНОЛОГИИ УПРАВЛЯЕМОЙ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ УГЛЯ | 2010 |

|

RU2441980C2 |

| СПОСОБ УТИЛИЗАЦИИ ИЗНОШЕННЫХ АВТОМОБИЛЬНЫХ ШИН ПРИ РАЗРАБОТКЕ УГОЛЬНЫХ ПЛАСТОВ МЕТОДОМ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ | 2009 |

|

RU2435954C2 |

| Способ подземной газификации угольных пластов | 1989 |

|

SU1728480A1 |

| СПОСОБ ОГНЕВОЙ ФИЛЬТРАЦИОННОЙ СБОЙКИ СКВАЖИН | 2006 |

|

RU2298093C1 |

| Способ подземной газификации угля | 1990 |

|

SU1710760A1 |

| СПОСОБ ЭКОЛОГИЧЕСКИ ЧИСТОЙ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ ГЛУБОКОЗАЛЕГАЮЩИХ УГЛЕЙ | 2008 |

|

RU2359116C1 |

Изобретение относится к горному делу и может быть применено в подземной газификации бурого угля в тонких и средней мощности пластах. Способ включает осушение угольного пласта, нагнетание в реакционный канал окислителя по вертикальным дутьевым скважинам, отсос из него продуктов газификации через газоотводящие скважины и минимизацию давления в реакционном канале. При этом дополнительно бурят две вертикальные скважины до почвы угольного пласта и соединенные с ними две вертикальные скважины длиной 100-140 м на границах отрабатываемого участка газифицируемого угольного пласта на расстоянии 50-60 м друг от друга, а также нагнетательные скважины по центру данного участка пласта с шагом 15-20 м. В качестве окислителя используют атмосферный воздух с добавкой парокислородной смеси в количестве 20000-50000 м3/ч, поддерживают температуру огневого забоя на уровне 550-700°С, а управляют огневым забоем последовательным переключением на нагнетательную скважину, к которой подходит огневой забой, а также путем изменения количества нагнетаемого окислителя. Технический результат заключается в обеспечении устойчивого горения в огневом забое фильтрационного канала и повышении калорийности энергетического газа при подземной газификации тонких и средней мощности пластов бурого угля. 1 ил., 1 табл.

Способ подземной газификации тонких и средней мощности пластов бурого угля, включающий осушение угольного пласта, нагнетание в реакционный канал окислителя (дутья) по вертикальным дутьевым скважинам, отсос из него продуктов газификации (энергетического газа) через газоотводящие скважины и минимизацию давления в реакционном канале, отличающийся тем, что дополнительно бурят две вертикальные продуктивные скважины до почвы угольного пласта, и соединенные с ними две горизонтальные продуктивные скважины длиной 100-140 м на границах отрабатываемого участка газифицируемого угольного пласта на расстоянии 50-60 м друг от друга, а также нагнетательные скважины по центру данного участка пласта с шагом 15-20 м, при этом вертикальные продуктивные скважины и первую нагнетательную скважину, через которую осуществляют розжиг угля, располагают на одной оси, перпендикулярной линии простирания угольного пласта, горизонтальные продуктивные скважины обсаживают перфорированными трубами, а в качестве окислителя используют атмосферный воздух с добавкой парокислородной смеси в количестве 20000-50000 м3/ч, поддерживают температуру огневого забоя на уровне 550-700°С, а управляют огневым забоем последовательным переключением на нагнетательную скважину, к которой подходит огневой забой, а также путем изменения количества нагнетаемого окислителя.

| СПОСОБ НАГНЕТАТЕЛЬНО-ОТСОСНОЙ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ УГОЛЬНОГО ПЛАСТА | 1993 |

|

RU2066748C1 |

| Способ подземной газификации | 1981 |

|

SU1006477A1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ДУТЬЕВЫХ СКВАЖИН ПОДЗЕМНОГО ГАЗОГЕНЕРАТОРА | 2007 |

|

RU2358102C1 |

| СПОСОБ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ | 2008 |

|

RU2382879C1 |

| Перо с резервуаром для чернил | 1928 |

|

SU10334A1 |

| US 5868202 A, 09.02.1999 | |||

| WO 2009157811 A1, 30.12.2009 | |||

Авторы

Даты

2014-07-20—Публикация

2012-10-26—Подача