Область техники, к которой относится изобретение

Настоящее изобретение относится к горной промышленности, в частности к способам подземной газификации угля.

Уровень техники

Технология подземной газификации угля, как и любая другая технология, имеет свои особенности и недостатки. Все разработанные на сегодняшний день способы подземной газификации можно свести к двум схемам: первая, наиболее легко исполнимая, представляет собой две скважины – дутьевую и газоотводящую, расположенную выше по падению пласта, соединённые каналом, в котором после розжига и по мере поступления окислителя с добавлением воздушного пара происходит термохимический процесс газификации угля. При этом реакционный канал имеет склонность непрерывно менять как свою конфигурацию, так и площадь сечения. Вследствие этого параметры газохимической реакции так же непрерывно искажаются по сравнению с первоначальными количественными и, что представляется не менее важным, качественными характеристиками. Из-за колебаний температурного режима изменяется состав синтез-газа, что усугубляется в случае непрогнозируемого обрушения перекрывающих пород непосредственно над выгазованным пространством. Кроме того, эксперименты показали необходимость оставления угольных целиков, мощность которых должна превышать ширину полосы выгоревшего угля до 10 раз. Помимо метода CRIP (Best Practices in Underground Coal Gasification by Elizabeth Burton, Julio Friedmann, Ravi Upadhye, Lawrence Livermore National Laboratory, 119 с., https://www.purdue.edu/discoverypark/energy/assets/pdfs/cctr/BestPracticesinUCG-draft.pdf, 04.09.2012), при котором новая точка подачи дутья образуется при помощи прожигающей став обсадных труб в новом месте пропановой горелки, подтягиваемой выше по падению угольного пласта по мере приближения огневого забоя, известен значительно более простой технологически метод перемещения точки подачи дутья, при котором подача окислителя осуществляется по вертикальным скважинам, пробуренным на огневой канал, начиная от самой нижней по падению пласта и далее вверх по падению. Недостаток этого способа заключается в необходимости бурения значительного количества дополнительных скважин и строгих ограничениях расстояния перемещения точки подачи дутья, привязанному к расстоянию между дутьевыми скважинами. Все это приводит к увеличению объёмов буровых работ и материалоёмкости производства. Кроме того не обеспечивается постоянство состава синтез-газа, его калорийность, не обеспечивается утилизация метана и захоронения двуокиси углерода для использования в качестве реагента для увеличения калорийности получаемого синтез-газа, а также увеличения пригодности последнего для дальнейшей переработки в сырьё для химического производства.

Раскрытие сущности изобретения

Предлагаемое изобретение решает задачи по совершенствованию процесса газификации угля, при этом решает задачи по исключению или максимально возможному понижению негативных эффектов, сопровождающих промышленное использование технологии ПГУ, а в отдельных случаях обращение их в фактор, имеющих положительное значение.

Технический результат заявленного изобретения заключается в обеспечении постоянного состава синтез-газа, увеличения его калорийности, утилизации метана угольного пласта, захоронения двуокиси углерода и его использования в качестве реагента для увеличения калорийности получаемого синтез-газа, увеличения пригодности последнего для дальнейшей переработки в сырьё для химического производства, сокращения объёмов буровых работ и материалоёмкости производства.

Технический результат заявленного изобретения достигается за счет того, что способ подземной газификации угля, включающий определение участка месторождения к отработке и строительство подземного газогенератора, содержит следующие этапы:

- бурят по простиранию угольного пласта одну наклонно-горизонтальную скважину розжигового ряда, служащую нижней границей газогенератора;

- бурят с поверхности до входа в угольный пласт две вертикально-наклонные дутьевые скважины, продолжающиеся по падению угольного пласта до пересечения с наклонно-горизонтальной скважиной розжигового ряда и служащие боковыми границами газогенератора;

- бурят с поверхности до входа в угольный пласт одну вертикально-наклонную скважину по падению угольного пласта до пересечения со наклонно-горизонтальной скважиной розжигового ряда, служащую для отвода получаемого синтез-газа;

- бурят две вертикальные скважины, предназначенные для розжига забоя газогенератора и огневой проработки первоначального канала газификации;

- в дутьевые скважины вводят и доставляют до точек розжига средства для плавного переноса точки подачи дутья;

- производят розжиг в точках, представляющих собой точки пересечения наклонно-горизонтальной скважины розжигового ряда со скважинами дутьевыми через вертикальные скважины, предназначенные для розжига забоя газогенератора;

- к скважинам наклонно-горизонтальной розжигового ряда, двум вертикально-наклонным дутьевым и двум вертикальным скважинам, предназначенным для розжига забоя газогенератора, производят нагнетание сжатого воздуха;

- после отладки режима работы газогенератора производят откачку синтез-газа для определённых ранее энергетических или углехимических целей через одну вертикально-наклонную скважину, служащую, соответственно, для отвода получаемого синтез-газа.

Кроме того, две вертикально-наклонные дутьевые скважины до огневого забоя обсаживают комплексными обсадными трубами.

Кроме того, обсадные трубы, представляют собой перфорированный стальной футляр с опрессованным в нём сгораемым пластмассовым вкладышем.

Кроме того, опрессовку вышеупомянутого вкладыша в перфорированной трубе осуществляют прокатом посредством горизонтального домкрата по размещённому в перфорированной трубе вкладышу шарового исполнительного органа, разогретого до температуры плавления пластмассы.

Кроме того, наружный диаметр пластмассового вкладыша равен внутреннему диаметру перфорированной стальной трубы, а диаметр шарового исполнительного органа равен внутреннему диаметру пластмассового вкладыша и половине толщины стенки пластмассового вкладыша, которая, в свою очередь, не превышает толщину стенки перфорированного металлического футляра.

Кроме того, перфорацию наружного футляра производят путём нанесения серии продольных прорезов со смещением очередного прореза как по радиальному направлению, так и вдоль оси трубы, или в шахматном порядке, или и уступом.

Кроме того, количество и размеры прорезов подбирают таким образом, чтобы в поперечном сечении общая площадь выбранного металла составляла не более 25% от общей площади сечения трубы.

Кроме того, вертикально-наклонную скважину для отвода получаемого синтез-газа обсаживают перфорированной трубой со сгораемым пластмассовым вкладышем или без него.

Кроме того, нагнетание сжатого воздуха к вышеупомянутым скважинам производят с тремя степенями давления:

- высокой, до 9 МПа, для создания соединения трёх скважин в точках розжига;

- средней, до 0,9 МПа, для огневой проработки первоначального канала газификации между точками розжига;

- низкой, до 0,35 МПа, для подачи дутья в процессе газификации.

Кроме того, дополнительно на оголовке вертикально-наклонной скважины, служащей для отвода получаемого синтез-газа, производят монтаж трубопровода низкого давления, обеспечивающего принудительную откачку получаемого синтез-газа из подземного газогенератора с возможностью аварийного повышения объёма откачиваемого воздуха.

Кроме того, дополнительно к теплообменнику вертикально-наклонной скважины, служащей для отвода получаемого синтез-газа, подводят сжатый воздух среднего 0,9 МПа давления для смешивания его с перегретым паром и подачи образовавшейся смеси к дутьевым скважинам.

Кроме того, дополнительно производят розжиг в точке пересечения наклонно-горизонтальной скважины розжигового ряда и вертикально-наклонной скважины, служащей для отвода получаемого синтез-газа.

Кроме того, дополнительно осуществляют опережение отработки одной панели другой путём неравномерного переноса точки подачи дутья посредством несинхронного перемещения средств для перемещения точки подачи дутья.

Кроме того, образовавшейся при эксплуатации газогенератора углекислый газ СО2 используют, путём нагнетания в угольный массив, в качестве механического агента для вытеснения метана из угольного пласта.

Кроме того, нагнетание в толщу угольного пласта углекислого газа производят как по периферии газогенератора с целью ограничения распространения горения в нежелательном направлении и захоронения излишков СО2, полученных при эксплуатации первого газогенератора, так и непосредственно в пределах панелей газогенератора для его преобразования в окись углерода посредством участия в обратной реакции Будуара в качестве газообразного реагента.

Кроме того, дополнительно бурят две вспомогательные вертикальные дутьевые скважины.

Кроме того, в процессе эксплуатации газогенератора задействуют только часть пробуренных скважин.

Кроме того, огневой канал образуют путём пневматической или гидравлической или огневой сбойки между первой вертикальной розжиговой скважиной и второй вертикальной розжиговой скважиной.

Кроме того, при задействовании одной дутьевой вертикально-наклонной скважины и одной вертикально-наклонной газоотводящей скважины дополнительно бурят третью вертикальную розжиговую скважину для производства сбойки вертикально-наклонной скважины для отвода получаемого синтез-газа и наклонно-горизонтальной скважины розжигового ряда.

Кроме того, при задействовании одной дутьевой вертикально-наклонной скважины огневой канал образуют путём пневматической, гидравлической или огневой сбойки между одной из вертикальных розжиговых скважин и одной дополнительной третьей розжиговой скважиной.

Кроме того, обе расположенные рядом вертикально-наклонные скважины, а именно вертикально-наклонная дутьевая и газоотводящая, пройденные по падению пласта, являются газоотводящими, причем подача дутья осуществляется через расположенные рядом скважины, а именно одну из вертикальных розжиговых скважин и одну дополнительную третью розжиговую скважину, при этом наклонно-горизонтальная розжиговая скважина служит для формирования огневого забоя.

Кроме того, обе расположенные рядом вертикально-наклонные скважины, а именно вертикально-наклонная дутьевая и газоотводящая, пройденные по падению пласта, являются газоотводящими, причем подача дутья осуществляется через расположенные рядом скважины, а именно одну из вертикальных розжиговых скважин и одну дополнительную третью розжиговую скважину, а огневой канал образуют путём пневматической или гидравлической или огневой сбойки между одной из вертикальных розжиговых скважин и одной дополнительной третьей розжиговой скважиной.

Краткое описание чертежей

Детали, признаки, а также преимущества настоящего изобретения следуют из нижеследующего описания реализации заявленного технического решения и чертежей, на которых показано:

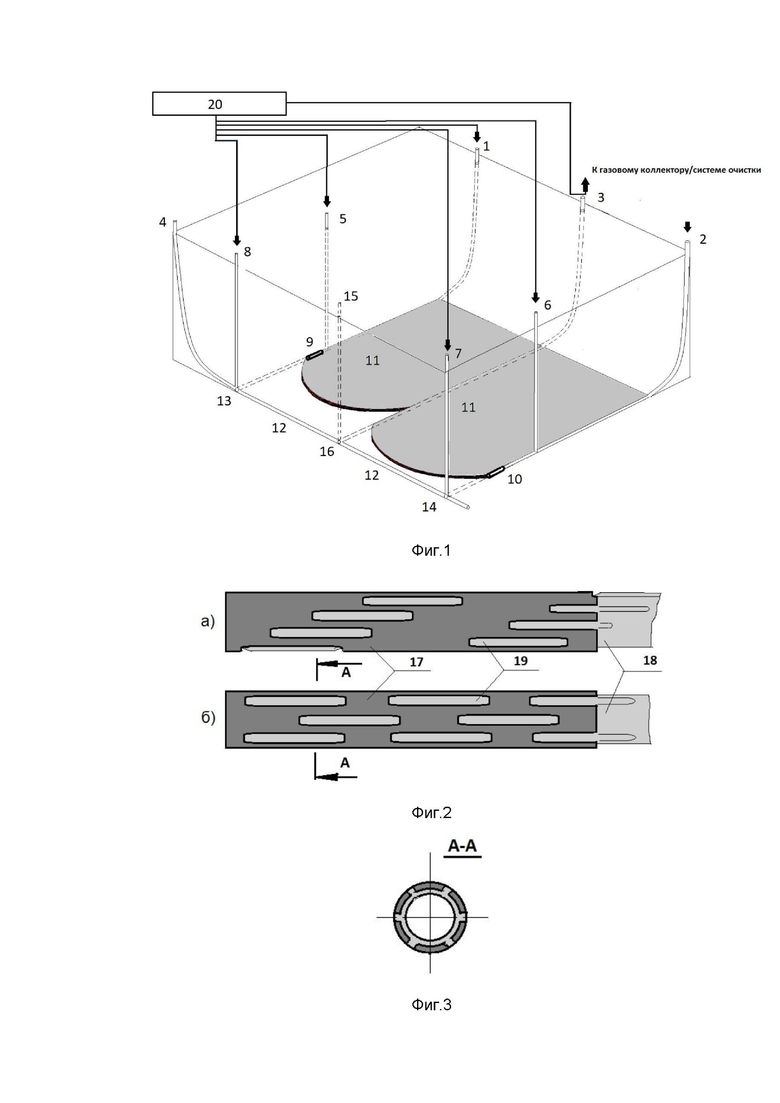

Фиг.1 – аксонометрическая схема подземного газогенератора;

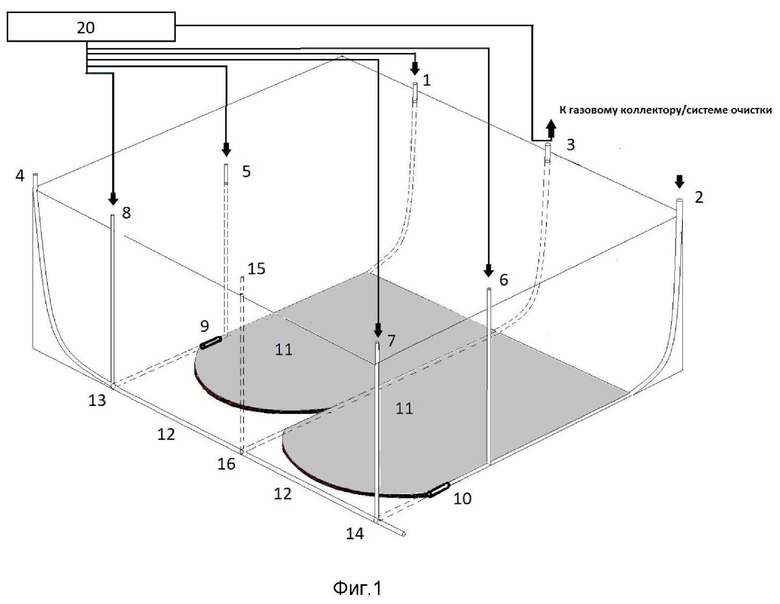

Фиг.2 – конструкция комбинированной обсадной трубы (а,б) для обеспечения перемещения точки подачи дутья;

Фиг.3 – поперечное сечение А-А комбинированной обсадной трубы (б) для обеспечения перемещения точки подачи дутья.

На фигурах цифрами обозначены следующие позиции:

1 – вертикально-наклонная дутьевая скважина (ВНД-1); 2 – вертикально-наклонная дутьевая скважина (ВНД-2); 3 – вертикально- наклонная газоотводящая скважина (ВНГ12); 4 – наклонно-горизонтальная розжиговая скважина (НГР) ; 5 – вспомогательная вертикальная дутьевая скважина (ВВД-1) ; 6 – вспомогательная вертикальная дутьевая скважина (ВВД-2); 7 – вертикальная розжиговая скважина (РВ-2) ; 8 – вертикальная розжиговая скважина (РВ-1); 9 – устройство для плавного перемещения точки подачи дутья в подземный газогенератор; 10 – устройство для плавного перемещения точки подачи дутья в подземный газогенератор; 11 – угольный пласт в пределах подземного газогенератора; 12 – первоначальный розжиговый канал; 13 – точки розжига подземного газогенератора; 14 – точки розжига подземного газогенератора; 15 – дополнительная вертикальная розжиговая скважина; 16 – дополнительная точка розжига; 17 – наружный перфорированный металлический чехол; 18 – внутренний сгораемый пластиковый вкладыш; 19 – перфорационные отверстия в наружном металлическом чехле; 20 – компрессорный комплекс.

Осуществление изобретения

Подземная газификация угля является процессом достаточно экологичным по сравнению как с шахтной, так и с открытой разработкой угольных месторождений. Вредные для здоровья людей и состояния окружающей среды газовые компоненты достаточно успешно подвергаются улавливанию и утилизации, а в отдельных случаях служат продуктом, имеющим товарную цену. Примером может служить сера. Практически единственным газообразным компонентом, образование которого может служить фактором, ограничивающим экологическую значимость ПГУ, может служить образование значительного количества углекислого газа СО2, при том, что традиционные методы переработки угля дают не меньшее его количество, а его влияние на так называемый «парниковый» эффект в известной степени спорно. При этом, по подтверждённым данным, влияние выброса в атмосферу метана СН4 в 26-28 раз превышает эффект выброса углекислого газа.

Предлагаемое изобретение решает задачи по исключению или максимально возможному понижению негативных эффектов, сопровождающих промышленное использование технологии ПГУ, а в отдельных случаях обращение их в фактор, имеющих положительное значение.

Так, предусмотрено извлечение метана СН4 из угольного пласта путём нагнетания в угольный массив двуокиси углерода СО2, образовавшейся при эксплуатации предыдущего газогенератора. При этом вытесненный метан поступает на поверхность для дальнейшей утилизации, а его место в пласте и вмещающих породах занимает углекислый газ, причём его объём из-за известных физико-химических свойств вдвое превышает объём вытесненного метана. Если скважины для нагнетания в пласт пробурены по внешнему контуру подземного газогенератора, то способность угля возгораться значительно понижается и, таким образом, насыщенные углекислым газом участки служат препятствием для неконтролируемого расширения горения в нежелательном направлении. Если же повысить содержание углекислого газа в массиве угля, предназначенном для сжигания, то ему предстоит принять участие в обратной реакции Будуара, при которой твёрдый углерод и углекислый газ при высокой температуре, которая в избытке присутствует в огневом забое вступают в реакцию с образованием окиси углерода, являющейся одним из двух энергетических компонентов синтез-газа: СО2+С = 2 СО – 166,22 МДж. Таким образом, единовременно решаются три-четыре задачи.

Кроме того, применение буксируемого вытяжного устройства/вкладыша обеспечивает плавное перемещение точки поступления окислителя/дутья к огневому забою, которое при необходимости может быть даже непрерывным, при том, что использование для переноса точки подачи дутья отверстий, прожигаемых вытяжной пропановой горелкой в обсадной трубе или, тем более, скважин, пробуренных на огневой канал или на вертикально-наклонные скважины, пробуренные по падению пласта и служащие границами панели ПГУ, обеспечивает перенос точки дутья только на некоторое расстояние за один маневр, то есть рывками, причём количество таких переносов не может не быть весьма ограниченным. Малейшая ошибка в определении местонахождения огневого забоя может привести к безрезультатности маневра (в случае переноса точки подачи дутья на недостаточное расстояние) или, в худшем, но вполне вероятном случае (при переносе точки подачи дутья на избыточное расстояние), изгибании огневого забоя и его вытягивании в сторону подачи дутья, что не только сделает маневр бессмысленным, но и резко ухудшит состав синтез-газа).

К тому же постоянное нахождение в скважинном ставе газопровода, обеспечивающего пропановую горелку горючим, допускает возможность утечки пропана с его последующим возгоранием, что при использовании обогащённого кислородом дутья представляет серьёзную опасность не только для дальнейшего функционирования всего газогенератора, но и угрожает здоровью и жизни присутствующего в зоне оголовка нагнетательной скважины рабочего и инженерно-технического персонала, что подтверждено опытом эксплуатации Южно-Абинской станции ПГУ. Применение устройства для плавного перемещения точки подачи дутья в совокупности с перфорированной обсадной трубой с внутренним сгораемым вкладышем снимает эти проблемы полностью, позволяя при этом сохранить все положительные свойства, присущие параллельному методу CRIP. Использование же двукрылой/двухпанельной схемы подземного газогенератора позволяет ещё более значительно сократить количество и, таким образом, общую ширину целиков угля, увеличив тем самым коэффициент использования сырья не менее, чем на 30-35%.

Относительно скважинной технологии ELW (Extended Linked Well System) (Underground Coal Gasification and Combustion by Michael S. Blinderman, Alexander Y. Klimenko, Woodhead Publishing), и, тем более, LVW (Linked Vertical Wells) (там же) общая длина потребных скважин сокращается на 25-35%, что даже с учётом более высокой трудоёмкости проходки вертикально-наклонных и наклонно-горизонтальных скважин значительно уменьшает продолжительность строительства модуля ПГУ, его материалоёмкость и стоимость. Это особенно верно в отношении угольных пластов, залегающих на глубине от 200 метров и выше.

В отличие от известных аналогов в заявленной технологии обеспечивается возможность непрерывного контроля за качеством получаемого синтез-газа, при уменьшении возможности нежелательного воздействия газообразных компонентов на вмещающие породы и, в особенности, на водоносные горизонты, расположенные выше газогенератора обеспечивается за счет применения как нагнетательной, так и вытяжной системы дутья, поскольку применение вытяжной системы обеспечивает незамедлительный, вплоть до аварийного, сброс давления в обеих панелях газогенератора. Применение комбинированных перфорированных металлических обсадных труб со сгораемым пластмассовым вкладышем не только обеспечивает возможность переноса точки подачи дутья, но и в значительной степени (до 30%) снижает металлоёмкость газогенератора в части скважин, проходящих по угольному пласту. Выравнивание огневого забоя, чему способствуют применение нагнетательно-вытяжной схемы газификации и технологии плавного переноса точки подачи дутья служит обеспечению получения синтез-газа более высокого качества и более постоянного состава, что повышает степень его пригодности в качестве сырья для производства химической продукции и значительно увеличивает диапазон горно-геологических условий, при которых применение ПГУ является не только возможным, но и желательным.

Предлагаемый способ достаточно гибок в применении, чтобы манипулировать его параметрами для создания промышленных панелей ПГУ на угольных месторождениях, отличающихся самыми различными особенностями залегания и свойствами полезного ископаемого.

Схема подземной газификации угля представлена на фиг.1. Газогенератор состоит из:

- одной наклонно-горизонтальной скважины розжигового ряда (4) (далее – НГР), пробуренной по простиранию угольного пласта (11) и служащей нижней границей газогенератора;

- двух вертикально-наклонных дутьевых скважин (1 и 2) (далее – ВНД), пробуренных с поверхности до входа в угольный пласт и продолжающихся по его падению до пересечения со скважиной НГР (4) и служащих боковыми границами газогенератора;

- одной вертикально-наклонной скважины (3) (далее – ВНГ), пробуренной аналогично скважинам (1 и 2) ВНД до пересечения со скважиной НГР для отвода получаемого синтез-газа;

- двух вертикальных скважин (7 и 8), предназначенных для розжига забоя газогенератора и огневой проработки первоначального канала газификации (далее – РВ-2 и РВ-1). Для некоторых вариантов исполнения подземного газогенератора предусматривается проходка дополнительной вертикальной розжиговой скважины РВ-3 (15), в частности при строительстве и эксплуатации экспериментальной панели, представляющей собой «половинный» участок газогенератора, ограниченный скважинами ВНД-1 (1) и ВНГ (3) или скважинами ВНГ (3) и ВНД-2 (2). Появление в огневом канале обвалившихся блоков кровли будет способствовать дожиганию синтез-газа и просачиванию дутья в выгазованном пространстве, что окажет отрицательное влияние на эффективность газификации. Поэтому, исходя из условий залегания перекрывающих пород, величина огневого канала (т.е. расстояние между парами скважин ВНД-1 (1) и ВНГ (3) и ВНГ (3) и ВНД-2 (2) не должно превышать 50-60 метров.

- шести наблюдательных маркшейдерских скважин НМ (на Фиг.1 не обозначены), пробуренных на пласт (11) в пределах поля газогенератора и предназначенных для мониторинга деформации массива горных пород над выгазованным пространством и контроля степени выгазованности угольного пласта (11) между скважинами ВНГ (3) и двумя ВНД (1 и 2);

- ряда наблюдательных и водопонижающих скважин (на Фиг.1 не обозначены), пробуренных на угольный пласт по мере необходимости в количестве, определяемом горногеологическими и гидрогеологическими условиями, определяющими объём подземных вод, поступающих в подземный газогенератор в единицу времени, а также с возможностью их использования в качестве нагнетательных для вытеснения угольного метана с размещением углекислого газа, образовавшегося в процессе отработки первого газогенератора.

Нагнетание в толщу угольного пласта углекислого газа может производиться как по периферии газогенератора с целью ограничения распространения горения в нежелательном направлении и захоронения излишков СО2, полученных при эксплуатации первого газогенератора, так и непосредственно в пределах панелей газогенератора для его преобразования в окись углерода посредством участия в обратной реакции Будуара в качестве газообразного реагента.

Скважины ВНД-1 и ВНД-2 до огневого забоя обсаживаются комплексными обсадными трубами (Фиг.2), представляющими собой перфорированный стальной футляр (17) с опрессованным в нём сгораемым пластмассовым вкладышем (18).

Перфорация наружного футляра (17) производится путём нанесения серии продольных прорезов (19) прорезным диском шириной 25-30 мм и длиной 100-150 мм по продольной оси металлической трубы со смещением очередного прореза как по радиальному направлению, так и вдоль оси трубы. Допустимо размещение прорезов как в шахматном порядке, так и уступом. Количество и размеры прорезов подбираются таким образом, чтобы в поперечном сечении общая площадь выбранного металла составляла не более 25% от общей площади сечения трубы. Этим обеспечивается как сохранение прочности обсадной трубы, так и достаточная пропускная способность дутья через боковые прорезы, приближающаяся к пропускной способности неперфорированной трубы с торцевым поступлением дутья.

Для предохранения потерь дутья на протяжении его пути к точке розжига/горения обсадная труба в скважинах ВНД-1 и ВНД-2 в пределах угольного пласта снабжается сгораемым вкладышем из пластмассы (18). Опрессовка такого вкладыша в перфорированной трубе (17) осуществляется прокатом посредством горизонтального домкрата по размещённому в перфорированной трубе вкладышу шарового исполнительного органа, разогретого до температуры плавления пластмассы. Наружный диаметр пластмассового вкладыша должен быть равным внутреннему диаметру перфорированной стальной трубы/футляра; диаметр шарового исполнительного органа должен быть равным внутреннему диаметру пластмассового вкладыша + половине толщины стенки пластмассового вкладыша, которая, в свою очередь, не должна превышать толщину стенки перфорированного металлического футляра 7). Это обеспечивает надёжную фиксацию сгораемого вкладыша в перфорированном металлическом футляре, оставляет возможность технологического зазора толщины стенки пластмассового вкладыша и не даёт нагретой пластмассе выходить за габариты наружного стального футляра.

Строительство двухпанельного модуля газогенератора начинается после определения участка месторождения к отработке методом ПГУ и, при необходимости, проведения водопонижающих работ. В случае, если синтез-газ будет предназначен не только для энергетических целей, но и для переработки его в химическую продукцию, вода, откачиваемая из водоотливных скважин после доведения её до технической кондиции закачивается в резервуары для использования в производстве из расчёта 7-9 м3 на тонну готовой продукции.

От компрессорного комплекса (20) к скважинам НГР, РВ-1, РВ-2, ВНД-1 и ВНД-2 производится нагнетание сжатого воздуха трёх степеней давления:

- высокой (до 9 Мпа) для создания соединения трёх скважин в точках розжига (13 и 14);

- средней (до 0,9 МПА) для огневой проработки первоначального канала газификации (12) между точками розжига (13 и 14);

- низкой (до 0,35 МПа) для подачи дутья в процессе газификации.

Кроме того, на оголовке скважины ВНГ (3) производится монтаж трубопровода низкого давления, обеспечивающего принудительную откачку получаемого синтез-газа из подземного газогенератора с возможностью аварийного повышения объёма откачиваемого воздуха. Кроме того, к теплообменнику скважины ВНГ (3) подводится сжатый воздух среднего (0,9 Мпа) давления для смешивания его с перегретым паром и подачи образовавшейся смеси к дутьевым скважинам ВНД-1 и ВНД-2 (1 и 2).

В дутьевые скважины ВНД-1 и ВНД-2 (1 и 2) вводятся и доставляются традиционным способом до точек розжига (13 и 14) приспособления для переноса точки подачи дутья.

Розжиг производится в точках 13 и 14, представляющих собой точки пересечения скважины НГР (4) со скважинами ВНД-1 (1) и ВНД-2 (2) через скважины РВ-1 (8) и РВ-2 (7). В варианте реализации заявленного технического решения, предусматривающего эксплуатацию опытного газогенератора, представляющего собой «половинный» газогенератор, ограниченный парами скважин ВНД-1 (1) и ВНГ (3) или ВНГ (3) и ВНД-2 (2) допускается розжиг в точке (16) пересечения скважин ВНГ (3) и НГР (4). Если по результатам эксплуатации значительных искажений формы и сечения огневого канала не наблюдается, допускается опережение отработки одной панели другой путём неравномерного переноса точки подачи дутья посредством несинхронного перемещения приспособлений для перемещения точки подачи дутья (9 и 10). Этим обеспечивается возможность манипуляции составом исходящего синтез-газа с целью оптимизации процесса ПГУ.

После отладки режима работы газогенератора производится откачка синтез-газа для определённых ранее энергетических или углехимических целей через скважину ВНГ (3). В случае, если углекислый газ СО2 не предназначается для реализации в качестве товара, очистка его от различных примесей (кроме крупной механической фракции) не обязательна, поскольку после хранения в предназначенных для этой цели резервуарах его предстоит использовать в качестве механического агента для вытеснения метана из угольного пласта и вмещающих пород и химического агента для преобразования в окись углерода СО для дополнительного обогащения синтез-газа и повышения его калорийности. Излишек углекислого газа останется захороненным в толще угольных целиков.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕХНОЛОГИИ УПРАВЛЯЕМОЙ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ УГЛЯ | 2010 |

|

RU2441980C2 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ДУТЬЯ В ПОДЗЕМНЫЙ ГАЗОГЕНЕРАТОР ПРИ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ УГЛЯ | 2022 |

|

RU2798546C1 |

| СПОСОБ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ СВИТЫ ГАЗОНОСНЫХ УГОЛЬНЫХ ПЛАСТОВ | 2006 |

|

RU2319838C1 |

| СПОСОБ ЭКОЛОГИЧЕСКИ ЧИСТОЙ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ ГЛУБОКОЗАЛЕГАЮЩИХ УГЛЕЙ | 2008 |

|

RU2359116C1 |

| СПОСОБ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ ТОНКИХ И СРЕДНЕЙ МОЩНОСТИ ПЛАСТОВ БУРОГО УГЛЯ | 2012 |

|

RU2522785C1 |

| СПОСОБ ЭКОЛОГИЧЕСКИ ЧИСТОЙ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ УГЛЕЙ | 2008 |

|

RU2360106C1 |

| СПОСОБ УТИЛИЗАЦИИ ИЗНОШЕННЫХ АВТОМОБИЛЬНЫХ ШИН ПРИ РАЗРАБОТКЕ УГОЛЬНЫХ ПЛАСТОВ МЕТОДОМ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ | 2009 |

|

RU2435954C2 |

| Способ подземной газификации угольных пластов | 1989 |

|

SU1728480A1 |

| Способ подготовки и газификации обводненных пологих угольных пластов | 1989 |

|

SU1643708A1 |

| СПОСОБ ЗАКЛАДКИ ВЫРАБОТАННОГО ПРОСТРАНСТВА ПРИ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ ТВЕРДОГО ТОПЛИВА | 1992 |

|

RU2072037C1 |

Настоящее изобретение относится к горной промышленности, в частности к способам подземной газификации угля. Техническим результатом является обеспечение постоянного состава синтез-газа, увеличение его калорийности, утилизация метана угольного пласта, захоронение двуокиси углерода и ее использование в качестве реагента для увеличения калорийности получаемого синтез-газа, увеличение пригодности последнего для дальнейшей переработки в сырьё для химического производства, сокращение объёмов буровых работ и материалоёмкости производства. Заявлен способ подземной газификации угля, включающий определение участка месторождения к отработке и строительство подземного газогенератора. При этом способ включает следующие этапы: бурят по простиранию угольного пласта одну наклонно-горизонтальную скважину розжигового ряда, служащую нижней границей газогенератора; бурят с поверхности до входа в угольный пласт две вертикально-наклонные дутьевые скважины, продолжающиеся по падению угольного пласта до пересечения с наклонно-горизонтальной скважиной розжигового ряда и служащие боковыми границами газогенератора; бурят с поверхности до входа в угольный пласт одну вертикально-наклонную скважину по падению угольного пласта до пересечения с наклонно-горизонтальной скважиной розжигового ряда, служащую для отвода получаемого синтез-газа; бурят две вертикальные скважины, предназначенные для розжига забоя газогенератора и огневой проработки первоначального канала газификации; в дутьевые скважины вводят и доставляют до точек розжига средства для плавного переноса точки подачи дутья; производят розжиг в точках, представляющих собой точки пересечения наклонно-горизонтальной скважины розжигового ряда со скважинами дутьевыми через вертикальные скважины, предназначенные для розжига забоя газогенератора; к скважинам наклонно-горизонтальной розжигового ряда, двум вертикально-наклонным дутьевым и двум вертикальным скважинам, предназначенным для розжига забоя газогенератора, производят нагнетание сжатого воздуха; после отладки режима работы газогенератора производят откачку синтез-газа для определённых ранее энергетических или углехимических целей через одну вертикально-наклонную скважину, служащую, соответственно, для отвода получаемого синтез-газа. 14 з.п. ф-лы, 3 ил.

1. Способ подземной газификации угля, включающий определение участка месторождения к отработке и строительство подземного газогенератора, характеризующийся тем, что включает следующие этапы:

- бурят по простиранию угольного пласта одну наклонно-горизонтальную скважину розжигового ряда, служащую нижней границей газогенератора;

- бурят с поверхности до входа в угольный пласт две вертикально-наклонные дутьевые скважины, продолжающиеся по падению угольного пласта до пересечения с наклонно-горизонтальной скважиной розжигового ряда и служащие боковыми границами газогенератора;

- бурят с поверхности до входа в угольный пласт одну вертикально-наклонную скважину по падению угольного пласта до пересечения с наклонно-горизонтальной скважиной розжигового ряда, служащую для отвода получаемого синтез-газа;

- бурят две вертикальные скважины, предназначенные для розжига забоя газогенератора и огневой проработки первоначального канала газификации;

- в дутьевые скважины вводят и доставляют до точек розжига средства для плавного переноса точки подачи дутья;

- производят розжиг в точках, представляющих собой точки пересечения наклонно-горизонтальной скважины розжигового ряда со скважинами дутьевыми через вертикальные скважины, предназначенные для розжига забоя газогенератора;

- к скважинам наклонно-горизонтальной розжигового ряда, двум вертикально-наклонным дутьевым и двум вертикальным скважинам, предназначенным для розжига забоя газогенератора, производят нагнетание сжатого воздуха;

- после отладки режима работы газогенератора производят откачку синтез-газа для определённых ранее энергетических или углехимических целей через одну вертикально-наклонную скважину, служащую, соответственно, для отвода получаемого синтез-газа.

2. Способ по п.1, характеризующийся тем, что две вертикально-наклонные дутьевые скважины до огневого забоя обсаживают комплексными обсадными трубами.

3. Способ по п.2, характеризующийся тем, что обсадные трубы представляют собой перфорированный стальной футляр с опрессованным в нём сгораемым пластмассовым вкладышем.

4. Способ по п.3, характеризующийся тем, что опрессовку вышеупомянутого вкладыша в перфорированной трубе осуществляют прокатом посредством горизонтального домкрата по размещённому в перфорированной трубе вкладышу шарового исполнительного органа, разогретого до температуры плавления пластмассы.

5. Способ по п.4, характеризующийся тем, что наружный диаметр пластмассового вкладыша равен внутреннему диаметру перфорированной стальной трубы, а диаметр шарового исполнительного органа равен внутреннему диаметру пластмассового вкладыша и половине толщины стенки пластмассового вкладыша, которая, в свою очередь, не превышает толщину стенки перфорированного металлического футляра.

6. Способ по п.3, характеризующийся тем, что перфорацию наружного футляра производят путём нанесения серии продольных прорезов со смещением очередного прореза как по радиальному направлению, так и вдоль оси трубы, или в шахматном порядке, или уступом.

7. Способ по п.6, характеризующийся тем, что количество и размеры прорезов подбирают таким образом, чтобы в поперечном сечении общая площадь выбранного металла составляла не более 25% от общей площади сечения трубы.

8. Способ по п.1, характеризующийся тем, что вертикально-наклонную скважину для отвода получаемого синтез-газа обсаживают перфорированной трубой со сгораемым пластмассовым вкладышем или без него.

9. Способ по п.1, характеризующийся тем, что нагнетание сжатого воздуха к вышеупомянутым скважинам производят с тремя степенями давления:

- высокой, до 9 МПа, для создания соединения трёх скважин в точках розжига;

- средней, до 0,9 МПа, для огневой проработки первоначального канала газификации между точками розжига;

- низкой, до 0,35 МПа, для подачи дутья в процессе газификации.

10. Способ по п.1, характеризующийся тем, что дополнительно на оголовке вертикально-наклонной скважины, служащей для отвода получаемого синтез-газа, производят монтаж трубопровода низкого давления, обеспечивающего принудительную откачку получаемого синтез-газа из подземного газогенератора с возможностью аварийного повышения объёма откачиваемого воздуха.

11. Способ по п.1, характеризующийся тем, что дополнительно производят розжиг в точке пересечения наклонно-горизонтальной скважины розжигового ряда и вертикально-наклонной скважины, служащей для отвода получаемого синтез-газа.

12. Способ по п.1, характеризующийся тем, что дополнительно осуществляют опережение отработки одной панели другой путём неравномерного переноса точки подачи дутья посредством несинхронного перемещения средств для переноса точки подачи дутья.

13. Способ по п.1, характеризующийся тем, что образовавшейся при эксплуатации газогенератора углекислый газ СО2 используют, путём нагнетания в угольный массив, в качестве механического агента для вытеснения метана из угольного пласта.

14. Способ по п.13, характеризующийся тем, что нагнетание в толщу угольного пласта углекислого газа производят как по периферии газогенератора с целью ограничения распространения горения в нежелательном направлении и захоронения излишков СО2, полученных при эксплуатации первого газогенератора, так и непосредственно в пределах панелей газогенератора для его преобразования в окись углерода посредством участия в обратной реакции Будуара в качестве газообразного реагента.

15. Способ по п.1, характеризующийся тем, что дополнительно бурят две вспомогательные вертикальные дутьевые скважины.

| CN 103437748 A, 11.12.2013 | |||

| 0 |

|

SU79302A1 | |

| Способ подземной газификации угля | 1989 |

|

SU1647124A1 |

| СПОСОБ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ | 2006 |

|

RU2318117C1 |

| СПОСОБ ЭКОЛОГИЧЕСКИ ЧИСТОЙ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ УГЛЕЙ | 2008 |

|

RU2360106C1 |

| WO 2014004324 A2, 03.01.2014 | |||

| CN 206035469 U, 22.03.2017. | |||

Авторы

Даты

2023-06-05—Публикация

2022-11-10—Подача