Изобретение относится к технологии нефте-, газодобычи с использованием материалов из высокомолекулярных соединений, а именно к проппантам из полимерных материалов с повышенными требованиями к физико-механическим свойствам, в качестве расклинивающих гранул, применяемых при добыче нефти и газа методом гидравлического разрыва пласта.

Гидравлический разрыв пласта (ГРП) заключается в закачивании под большим давлением жидкости в нефте- и газоносные пласты, в результате чего в пласте образуются трещины, через которые поступает нефть или газ. Для предотвращения смыкания трещин в закачиваемую жидкость добавляют твердые частицы, как правило, сферические гранулы, называемые проппантами, заполняющие вместе с несущей жидкостью образовавшиеся трещины. Проппанты должны выдерживать высокие пластовые давления, быть устойчивыми к агрессивным средам и сохранять физико-механические свойства при высоких температурах. При этом проппант должен иметь плотность, близкую к плотности к несущей жидкости, с тем, чтобы он находился в жидкости во взвешенном состоянии и был доставлен до самых отдаленных участков трещин. Учитывая, что наиболее широко в качестве жидкости для гидроразрыва применяется вода, то и плотность проппанта должна быть близка к плотности воды.

Для производства проппантов часто используют в качестве исходного материала минеральные материалы природного происхождения - бокситы, каолины, пески (Патенты США №4068718 и №4668645).

Известно использование различных материалов, таких как боросиликатное или кальцинированное стекло, черные и цветные металлы или их сплавы, оксиды металлов, оксиды, нитриды и карбиды кремния, для производства проппантов, имеющих форму полых гранул (Заявка США №2012/0145390).

Недостатком таких материалов является высокая технологическая сложность изготовления из них полых гранул, их недостаточная прочность на сжатие из-за полой структуры и хрупкости материала, высокая степень разрушения проппанта в трещинах и обратный вынос частиц и их осколков.

На устранение подобных недостатков направлены технические решения изготовления проппантов с полимерным покрытием. Оболочка служит компенсатором точечных напряжений, более равномерно распределяя давление по поверхности и объему проппанта и, кроме того, снижает среднюю плотность проппанта. Широко известно использование различных органических полимерных и неорганических покрытий проппантов в виде эпоксидных и фенольных смол (заявки США №№2012/0205101, 2012/247335).

Недостатком таких технических решений выступает сложность изготовления таких проппантов, недостаточная термостойкость покрытий, низкие показатели округлости и сферичности, обусловленные формой минерального ядра проппанта, высокий разброс показателей физико-механических характеристик.

Известно применение широкого спектра термореактивных полимеров с поперечными связями, таких как эпоксидные, виниловые и фенольные соединения, полиуретан, полиэстер, меламин и пр., в качестве материала для изготовления проппантов (Заявка США №2013/0045901).

Известно использование в качестве материала для проппанта полиамида (патент США №7931087).

Недостатком известных материалов является несоответствие физико-механических характеристик данных материалов одновременно всей совокупности требований к материалу для проппантов. В частности, это недостаточная стойкость к агрессивным средам, недостаточная термостойкость и термопрочность, степень набухания в среде жидких углеводородов, прочность на сжатие.

Наиболее близким техническим решением к предлагаемому является применение полидициклопентадиена как материала для проппанта (патент РФ №2386025).

Недостатком применения полидициклопентадиена является недостаточная температурная стойкость и прочность на сжатие.

Задачей данного изобретения является получение проппанта, обладающего комплексом свойств, предъявляемых к проппантам, работающим в тяжелых условиях.

Технический результат, достигаемый при реализации настоящего изобретения, заключается в повышении термопрочности проппанта, материал которого обеспечивает прочность на сжатие не менее 150 Мпа при температуре не ниже 100°С.

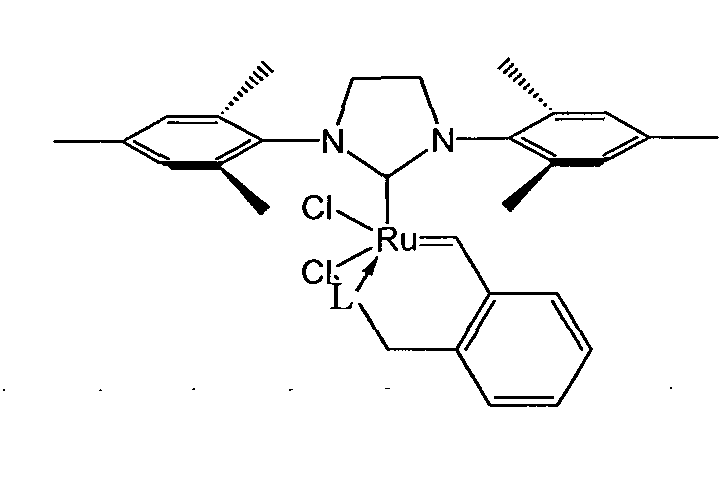

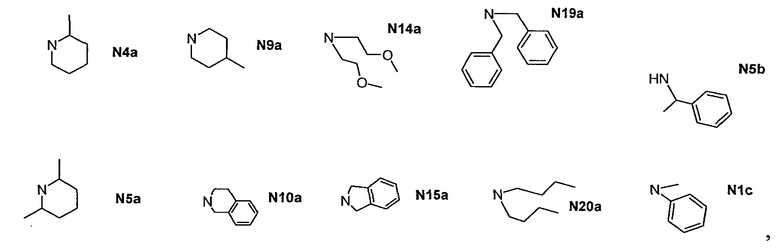

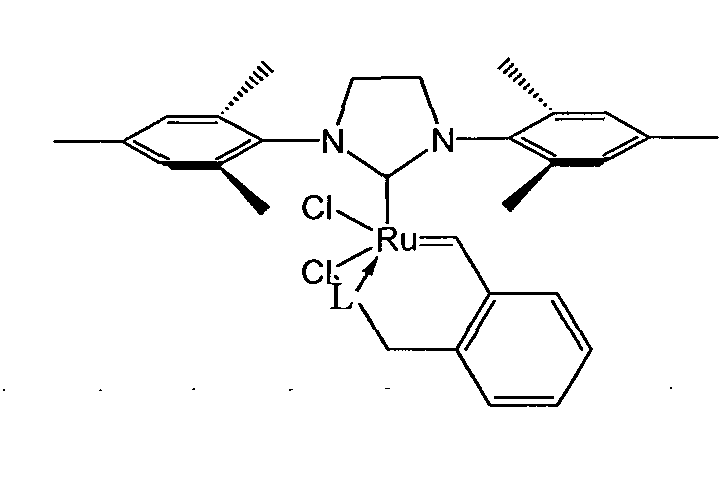

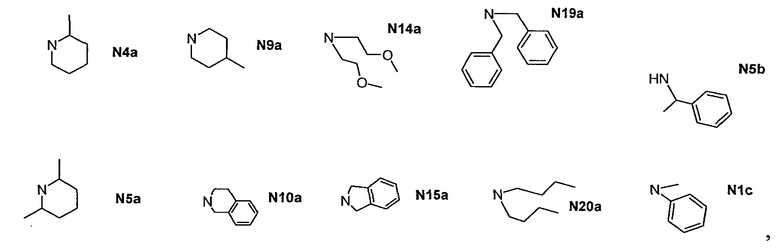

Технический результат достигается тем, что полимерный проппант представляет собой микросферы из метатезис-радикально сшитой смеси олигоциклопентадиенов и полученный способом, включающим получение смеси олигоциклопентадиенов путем нагрева дициклопентадиена до температуры 150-220°С и выдержки при данной температуре в течение 15-360 мин, охлаждение смеси до 20-50°С, последовательное введение в полученную смесь олигоциклопентадиенов следующих компонентов: по крайней мере, одного из полимерных стабилизаторов, в качестве которых используют соединения: тетракис[метилен(3,5-ди-трет-бутил-4-гидроксигидроциннамат)]метан (1010), 2,6-ди-трет-бутил-4-(диметиламино)фенол (703), 1,3,5-триметил-2,4,6-трис(3,5-ди-трет-бутил-4-гидроксибензил)бензол (330), трис(4-трет-бутил-3 -гидрокси-2,6-диметилбензил)изоцианурат (14), 3,5-ди-трет-бутил-4-гидроксианизол (354), 4,4′-метиленбис(2,6-ди-трет-бутилфенол) (702), дифениламин (ДФА), пара-ди-трет-бутилфенилендиамин (5057), N,N′-дифенил-1,4-фенилендиамин (ДППД), трис(2,4-ди-трет-бутилфенил)фосфит (168), трис(нонилфенил)фосфит (ТНРР), бис(2,2,6,6-тетраметил-4-пиперидинил)себацинат (770), бис(1-октилокси-2,2,6,6-тетраметил-4-пиперидинил)себацинат (123), бис(1-метил-2,2,6,6-тетраметил-4-пиперидинил)себацинат (292), 2-трет-бутил-6-(5-хлор-2Н-бензотриазол-2-ил)-4-метилфенол (327), 2-(2Н-бензотриазол-2-ил)-4,6-бис(1-метил-1-фенил)фенол (234), по крайней мере одного из радикальных инициаторов, выбранных из группы: ди-трет-бутилпероксид (Б), дикумилпероксид (БЦ-ФФ), 2,3-диметил-2,3-дифенил-бутан (30), трифенилметан (ТФМ) и катализатор, в качестве которого используют соединение общей формулы:

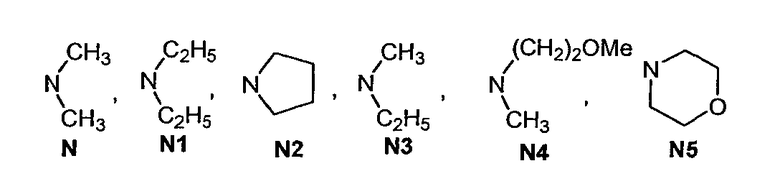

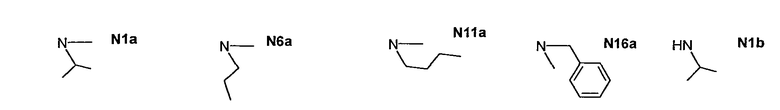

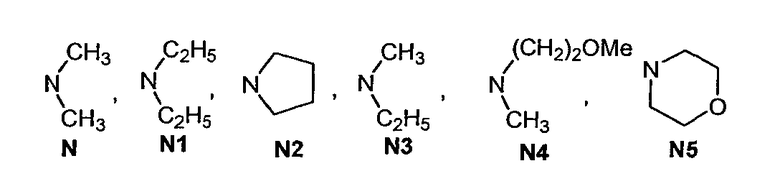

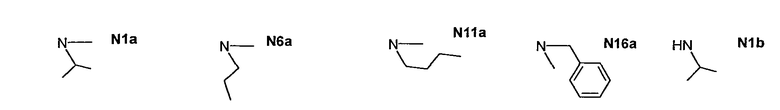

где заместитель L выбран из группы:

где заместитель L выбран из группы:

полученную полимерную матрицу выдерживают при температуре 20-50°С в течение 1-40 минут, после чего вводят в виде ламинарного потока в предварительно нагретую не ниже температуры матрицы воду, содержащую поверхностно-активное вещество, при постоянном перемешивании воды образовавшиеся микросферы отделяют от воды, нагревают в среде инертного газа до температуры 150-340°С и выдерживают в указанной среде при данной температуре в течение 1-360 мин. В качестве поверхностно-активного вещества используют цетилтриметиламмонийхлорид, или додецилсульфат натрия, или лаурилсульфат аммония, или лаурилсаркозинат натрия, или октенидина гидрохлорид, или бензалкония хлорид. Смесь воды с поверхностно-активными веществами имеет вязкость 0,5-0,8 спуаз, в зависимости от температуры, что ниже вязкости полимерной матрицы при той же температуре, которая может колебаться в широких пределах от 1 до 300 спуаз в зависимости от состава и температуры. Компоненты полимерной матрицы находятся в следующих количествах, масс.%:

- полимерные стабилизаторы 0,1-3;

- радикальные инициаторы 0,1-4;

- катализатор 0,001-0,02;

- смесь олигоциклопентадиенов - остальное.

Указанные отличительные признаки существенны.

Метатезис-радикально сшитая смесь олигоциклопентадиенов образует полимер, который содержит в своей цепи более объемные радикально сшитые полимерные звенья, чем только полидициклопентадиен, который имеет совершенно другую структуру. Это обеспечивает новому полимеру уникальный набор физико-механических свойств, отличающихся от полидициклопентадиена более высокими значениями температуры стеклования и прочности при сжатии, устойчивостью в нефтепродуктах. Внесение высокотемпературных инициаторов радикальной полимеризации в мономерную смесь для получения полиолигоциклопентадиена позволяет существенно повысить термомеханические показатели материалов и повысить химическую стойкость полимера. Метатезис-радикально сшитый полиолигоциклопентадиен, полученный с использованием одновременно катализаторов метатезиса и радикальных инициаторов, имеет существенно большую температуру стеклования, которая находится в интервале 190-320°С, лучшие механические характеристики по сравнению с полимером только из дициклопентадиена. Прочность при растяжении возрастает до 150-220 МПа и уменьшается значение коэффициента линейного термического расширения. Крайне важным свойством является стойкость к органическим растворителям. Процент набухания в толуоле не превышает 5% после выдержки в течение месяца. По сравнению с полидициклопентадиеном, метатезис-радикально сшитый полиолигоциклопентадиен обладает существенно большей прочностью при сжатии при температуре не ниже 100°С, что особенно важно для проппантов.

Полимерный проппант получают следующим образом.

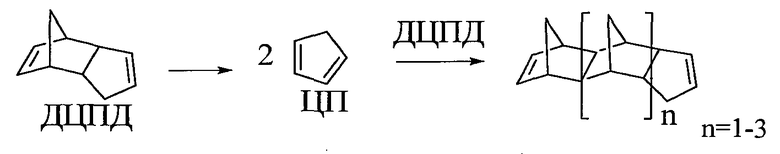

Получают смесь олигоциклопентадиенов путем нагрева дициклопентадиена до температуры 150-220°С и выдержки его при данной температуре в течение 15-360 мин.

Смесь олигомеров охлаждают до 20-50°С и последовательно вводят в нее полимерные стабилизаторы, радикальные инициаторы и катализатор. Получают полимерную матрицу следующего состава, масс.%:

- полимерные стабилизаторы 0,1-3;

- радикальные инициаторы 0,1-4;

- катализатор 0,001-0,02;

- смесь олигоциклопентадиенов - остальное.

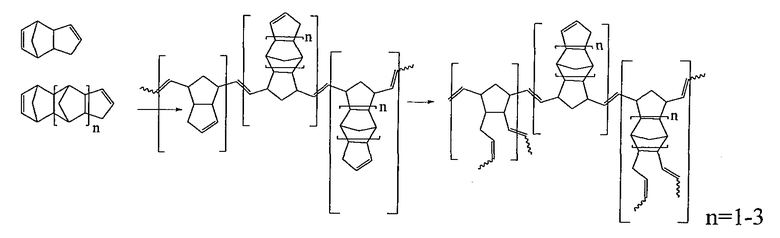

Полимерную матрицу выдерживают при температуре 0-50°С в течение 1-40 минут, после чего вводят в виде ламинарного потока в предварительно нагретую не ниже температуры матрицы воду, содержащую поверхностно-активное вещество, при постоянном перемешивании воды. Смесь воды с поверхностно-активными веществами имеет вязкость ниже вязкости полимерной матрицы при той же температуре. Воду нагревают до 50-100°С, продолжая перемешивать в течение 1-60 минут. В процессе перемешивания происходит метатезисная полимеризация матрицы с образованием микросфер. Полимеризация олигомеров циклопентадиена проходит по следующей схеме:

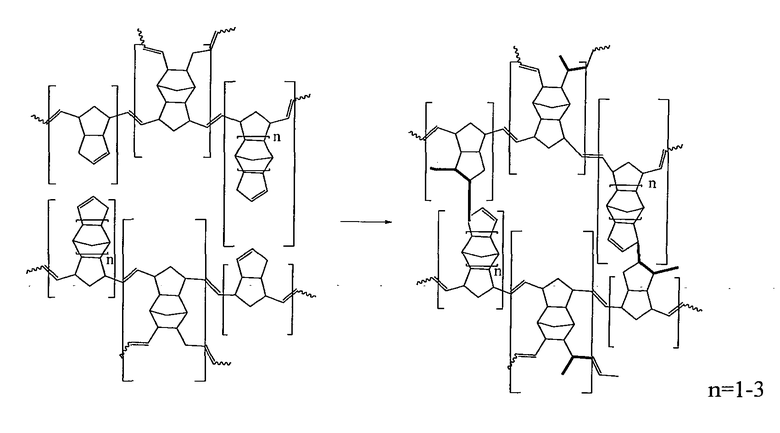

Образовавшиеся микросферы отделяют от жидкости, нагревают до температуры 150-340°С в среде инертного газа и выдерживают в указанной среде при данной температуре в течение 1-360 мин. В процессе нагрева и выдержки при указанной температуре происходит радикальная сшивка полимера следующим образом:

Нагрев микросфер в среде инертного газа предотвращает их окисление и деструкцию. В качестве инертного газа предпочтительнее использовать азот или аргон.

Свойства материала проппанта классифицируются по следующим характеристикам:

Температура стеклования (Tg)

- А более 250°С

- Б от 201 до 250°С

- В от 170 до 200°С

- Г менее 170°С

Прочность при сжатии, МПа

- А более 220

- Б от 170 до 219

- В от 120 до 169

Целевая фракция (0,1-1,5 мм),%

- А более 77

- Б от 74 до 77

- В от 70 до 74

Набухание в нефти (100°С/1 неделя),%

- А менее 1

- Б от 1,1 до 3

- В от 3,1 до 5

Способ иллюстрируют следующие примеры.

Пример 1

Дициклопентадиен нагревают в автоклаве до 170°С, выдерживают при заданной температуре в течение 60 мин и охлаждают до комнатной температуры. В полученную смесь олигициклопентадиенов вносят полимерные стабилизаторы 1010 (0,30% масс.), 168 (0,40% масс.), 770 (0,40% масс.) и радикальные инициаторы Б (2,0% масс.), 30 (2,0% масс.). Катализатор N3a (0,0278% масс.) вносят при 25°С.

Полученная полимерная матрица имеет следующий состав, масс.%:

- полимерные стабилизаторы 1,1;

- радикальные инициаторы 4;

- катализатор 0,0278;

- смесь олигоциклопентадиенов 94,8722.

Полученную смесь перемешивают 10 минут, после чего вводят в виде ламинарного потока в воду (полимерная смесь/вода вещество 0,2) содержащую поверхностно-активное вещество додецилсульфат натрия (0,2% масс.) при 40°С. Смесь воды с поверхностно-активными веществами имеет вязкость 0,657 спуаз, что ниже вязкости полимерной матрицы при той же температуре. При постоянном перемешивании воду нагревают до 100°С и выдерживают 10 минут. Микросферы отделяют от воды и нагревают до 260°С, выдерживают при данной температуре в атмосфере азота в течение 40 мин. Получают микросферы 97%, средний размер (Б) Tg (Б), прочность при сжатии (Б), сферичность 0,9, объемная плотность 0,6 г/см3, набухание (Б).

Пример 2

Дициклопентадиен нагревают в автоклаве до 160°С, выдерживают при заданной температуре в течение 60 мин и охлаждают до комнатной температуры. В полученную смесь олигоциклопентадиенов вносят полимерные стабилизаторы 330 (0,50% масс.), 168 (0,50% масс.) и радикальный инициатор Б (0,1% масс.). Катализатор N (0,0096% масс.) вносят при 35°С.

Полученная полимерная матрица имеет следующий состав, масс.%:

- полимерные стабилизаторы 1,0;

- радикальные инициаторы 0,1;

- катализатор 0,0096;

- смесь олигоциклопентадиенов 98,8904.

Полученную смесь перемешивают 40 минут, после чего вводят в виде ламинарного потока в воду (полимерная смесь/вода вещество 0,1), содержащую поверхностно-активное вещество лаурилсаркозинат натрия (0,1% масс.) при 35°С. Смесь воды с поверхностно-активными веществами имеет вязкость 0,728 спуаз, что ниже вязкости полимерной матрицы при той же температуре. При постоянном перемешивании воду нагревают до 100°С и выдерживают 1 минуту. Микросферы отделяют от воды и нагревают до 200°С, выдерживают при данной температуре в атмосфере азота в течение 30 мин. Получают микросферы 94%, средний размер (А) Tg (В), прочность при сжатии (Б), сферичность 0,9, объемная плотность 0,6 г/см3, набухание (В).

Пример 3

Дициклопентадиен нагревают в автоклаве до 155°С, выдерживают при заданной температуре в течение 240 мин и охлаждают до комнатной температуры. В полученную смесь олигоциклопентадиенов вносят полимерные стабилизаторы 1010 (0,40% масс.), 168 (0,40% масс.), 770 (0,50% масс.) и радикальный инициатор БЦ-ФФ (1,5% масс.). Катализатор N7a (0,0072% масс.) вносят при 25°С.

Полученная полимерная матрица имеет следующий состав, масс.%:

- полимерные стабилизаторы 1,3;

- радикальные инициаторы 1,5;

- катализатор 0,0072;

- смесь олигоциклопентадиенов 97,1928.

Полученную смесь перемешивают 10 минут, после чего вводят в виде ламинарного потока в воду (полимерная смесь/вода вещество 0,3), содержащую поверхностно-активное вещество цетилтриметиламмонийхлорид (0,3% масс.) при 40°С. Смесь воды с поверхностно-активными веществами имеет вязкость 0,657 спуаз, что ниже вязкости полимерной матрицы при той же температуре. При постоянном перемешивании воду нагревают до 100°С и выдерживают 15 минут. Микросферы отделяют от воды и нагревают до 150°С, выдерживают при данной температуре в атмосфере азота в течение 20 мин. Получают микросферы 91%, средний размер (В) Tg (В), прочность при сжатии (Б), сферичность 0,9, объемная плотность 0,6 г/см3, набухание (В).

Пример 4

Дициклопентадиен нагревают в автоклаве до 150°С, выдерживают при заданной температуре в течение 60 мин и охлаждают до комнатной температуры. В полученную смесь олигоциклопентадиенов вносят полимерные стабилизаторы 702 (0,30% масс.), 168 (0,50% масс.) и радикальный инициатор Б (1,0% масс.). Катализатор N5a (0,0132% масс.) вносят при 10°С.

Полученная полимерная матрица имеет следующий состав, масс.%:

- полимерные стабилизаторы 0,8;

- радикальные инициаторы 1,0;

- катализатор 0,0132;

- смесь олигоциклопентадиенов 98,1868.

Полученную смесь перемешивают 2 минуты, после чего вводят в виде ламинарного потока в воду (полимерная смесь/вода вещество 0,05), содержащую поверхностно-активное вещество додецилсульфат натрия (0,1% масс.) при 55°С. Смесь воды с поверхностно-активными веществами имеет вязкость 0,512 спуаз, что ниже вязкости полимерной матрицы при той же температуре. При постоянном перемешивании воду нагревают до 60°С и выдерживают 45 минут. Микросферы отделяют от воды и нагревают до 200°С, выдерживают при данной температуре в атмосфере азота в течение 30 мин. Получают микросферы 89%, средний размер (A) Tg (А), прочность при сжатии (А), сферичность 0,9, объемная плотность 0,6 г/см3, набухание (А).

Пример 5

Дициклопентадиен нагревают в автоклаве до 150°С, выдерживают при заданной температуре в течение 160 мин и охлаждают до комнатной температуры. В полученную смесь олигоциклопентадиенов вносят полимерные стабилизаторы 1010 (0,20% масс.), ТНРР (0,50% масс.), 292 (0,50% масс.) и радикальный инициатор Б (1,0% масс.). Катализатор N1 (0,0099% масс.) вносят при 50°С.

Полученная полимерная матрица имеет следующий состав, масс.%:

- полимерные стабилизаторы 1,2;

- радикальные инициаторы 1,0;

- катализатор 0,0099;

- смесь олигоциклопентадиенов 97,7901.

Полученную смесь перемешивают 5 минут, после чего вводят в виде ламинарного потока в воду (полимерная смесь/вода вещество 0,1), содержащую поверхностно-активное вещество бензалкония хлорид (0,1% масс.) при 30°С. Смесь воды с поверхностно-активными веществами имеет вязкость 0,805 спуаз, что ниже вязкости полимерной матрицы при той же температуре. При постоянном перемешивании воду нагревают до 50°С и выдерживают 10 минут. Микросферы отделяют от воды и нагревают до 200°С, выдерживают при данной температуре в атмосфере азота в течение 360 мин. Получают микросферы 97%, средний размер (Б) Tg (В), прочность при сжатии (Б), сферичность 0,9, объемная плотность 0,6 г/см3, набухание (В).

Пример 6

Дициклопентадиен нагревают в автоклаве до 160°С, выдерживают при заданной температуре в течение 180 мин и охлаждают до комнатной температуры. В полученную смесь вносят полимерные стабилизаторы 330 (0,50% масс.), 168 (1,00% масс.) и радикальные инициаторы БЦ-ФФ (1,5% масс.), 30 (2,5% масс.). Катализатор N14a (0,0087% масс.) вносят при 25°С.

Полученная полимерная матрица имеет следующий состав, масс.%:

- полимерные стабилизаторы 1,5;

- радикальные инициаторы 4,0;

- катализатор 0,0087;

- смесь олигоциклопентадиенов 94,4913.

Полученную смесь перемешивают 10 минут, после чего вводят в виде ламинарного потока в воду (полимерная смесь/вода вещество 0,15), содержащую поверхностно-активное вещество вещество октенидина гидрохлорид (0,1% масс.) при 40°С. Смесь воды с поверхностно-активными веществами имеет вязкость 0,657 спуаз, что ниже вязкости полимерной матрицы при той же температуре. При постоянном перемешивании воду нагревают до 100°С и выдерживают 15 минут. Микросферы отделяют от воды и нагревают до 250°С, выдерживают при данной температуре в атмосфере азота в течение 45 мин. Получают микросферы 97%, средний размер (A) Tg (А), прочность при сжатии (А), сферичность 0,9, объемная плотность 0,6 г/см3, набухание (А).

Пример 7

Дициклопентадиен нагревают в автоклаве до 150°С, выдерживают при заданной температуре в течение 240 мин и охлаждают до комнатной температуры. В полученную смесь вносят полимерные стабилизаторы 1010 (0,40% масс.), 168 (0,80% масс.), 770 (0,40% масс.) и радикальные инициаторы Б (1,0% масс.), 30 (2,0% масс.). Катализатор N17a (0,0088% масс.) вносят при 20°С.

Полученная полимерная матрица имеет следующий состав, масс.%:

- полимерные стабилизаторы 1,6;

- радикальные инициаторы 3,0;

- катализатор 0,0088;

- смесь олигоциклопентадиенов 95,3912.

Полученную смесь перемешивают 5 минут, после чего вводят в виде ламинарного потока в воду (полимерная смесь/вода вещество 0,1), содержащую поверхностно-активное вещество вещество цетилтриметиламмонийхлорид (0,1% масс.) при 35°С. Смесь воды с поверхностно-активными веществами имеет вязкость 0,729 спуаз, что ниже вязкости полимерной матрицы при той же температуре. При постоянном перемешивании воду нагревают до 60°С и выдерживают 15 минут. Микросферы отделяют от воды и нагревают до 340°С, выдерживают при данной температуре в атмосфере азота в течение 10 мин. Получают микросферы 97%, средний размер (А) Tg (А), прочность при сжатии (Б), сферичность 0,9, объемная плотность 0,6 г/см3, набухание (А).

Пример 8

Дициклопентадиен нагревают в автоклаве до 150°С, выдерживают при заданной температуре в течение 60 мин и охлаждают до комнатной температуры. В полученную смесь олигоциклопентадиенов вносят полимерные стабилизаторы 702 (0,20% масс.), 168 (0,50% масс.), 123 (0,50% масс.) и радикальный инициатор Б (0,5% масс.). Катализатор N4 (0,0170% масс.) вносят при 25°С.

Полученная полимерная матрица имеет следующий состав, масс.%:

- полимерные стабилизаторы 1,2;

- радикальные инициаторы 0,5;

- катализатор 0,017;

- смесь олигоциклопентадиенов 98,283.

Полученную смесь перемешивают 10 минут, после чего вводят в виде ламинарного потока в воду (полимерная смесь/вода вещество 0,1), содержащую поверхностно-активное вещество лаурилсульфат аммония (0,25% масс.) при 35°С. Смесь воды с поверхностно-активными веществами имеет вязкость 0,729 спуаз, что ниже вязкости полимерной матрицы при той же температуре. При постоянном перемешивании воду нагревают до 75°С и выдерживают 30 минут. Микросферы отделяют от воды и нагревают до 150°С, выдерживают при данной температуре в атмосфере азота в течение 30 мин. Получают микросферы 95%, средний размер (Б) Tg (В), прочность при сжатии (Б), сферичность 0,9, объемная плотность 0,6 г/см3, набухание (В).

Пример 9

Дициклопентадиен нагревают в автоклаве до 160°С, выдерживают при заданной температуре в течение 120 мин и охлаждают до комнатной температуры. В полученную смесь олигоциклопентадиенов вносят полимерные стабилизаторы 1010 (0,20% масс.), 168 (0,75% масс.), 292 (0,45% масс.) и радикальный инициатор БЦ-ФФ (1,0% масс.). Катализатор N5 (0,0126% масс.) вносят при 10°С.

Полученная полимерная матрица имеет следующий состав, масс.%:

- полимерные стабилизаторы 1,4;

- радикальные инициаторы 1,0;

- катализатор 0,0126;

- смесь олигоциклопентадиенов 97,5874.

Полученную смесь перемешивают 5 минут, после чего вводят в виде ламинарного потока в воду (полимерная смесь/вода вещество 0,1), содержащую поверхностно-активное вещество додецилсульфат натрия (0,1% масс.) при 30°С. Смесь воды с поверхностно-активными веществами имеет вязкость 0,805 спуаз, что ниже вязкости полимерной матрицы при той же температуре. При постоянном перемешивании воду нагревают до 100°С и выдерживают 15 минут. Микросферы отделяют от воды и нагревают до 200°С, выдерживают при данной температуре в атмосфере азота в течение 30 мин. Получают микросферы 97%, средний размер (A) Tg (В), прочность при сжатии (Б), сферичность 0,9, объемная плотность 0,6 г/см3, набухание (В).

Пример 10

Дициклопентадиен нагревают в автоклаве до 180°С, выдерживают при заданной температуре в течение 60 мин и охлаждают до комнатной температуры. В полученную смесь олигоциклопентадиенов вносят полимерные стабилизаторы ДФА (0,40% масс.), 168 (0,50% масс.), 234 (0,20% масс.) и радикальные инициаторы Б (1,0% масс.), 30 (3,0% масс.). Катализатор N19a (0,0247% масс.) вносят при 0°С.

Полученная полимерная матрица имеет следующий состав, масс.%:

- полимерные стабилизаторы 1,1;

- радикальные инициаторы 4,0;

- катализатор 0,0247;

- смесь олигоциклопентадиенов 94,8753.

Полученную смесь перемешивают 1 минуту, после чего вводят в виде ламинарного потока в воду (полимерная смесь/вода вещество 0,1), содержащую поверхностно-активное вещество цетилтриметиламмонийхлорид (0,1% масс.) при 35°С. Смесь воды с поверхностно-активными веществами имеет вязкость 0,728 спуаз, что ниже вязкости полимерной матрицы при той же температуре. При постоянном перемешивании воду нагревают до 80°С и выдерживают 15 минут. Микросферы отделяют от воды и нагревают до 265°С, выдерживают при данной температуре в атмосфере азота в течение 60 мин. Получают микросферы 97%, средний размер (Б) Tg (А), прочность при сжатии (Б), сферичность 0,9, объемная плотность 0,6 г/см3, набухание (А).

Пример 11

Дициклопентадиен нагревают в автоклаве до 150°С, выдерживают при заданной температуре в течение 180 мин и охлаждают до комнатной температуры. В полученную смесь олигоциклопентадиенов вносят полимерные стабилизаторы 702 (0,50% масс.), 168 (0,50% масс.) и радикальный инициатор БЦ-ФФ (2,0% масс.). Катализатор N2a (0,0167% масс.) вносят при 30°С.

Полученная полимерная матрица имеет следующий состав, масс.%:

- полимерные стабилизаторы 1,0;

- радикальные инициаторы 2,0;

- катализатор 0,0167;

- смесь олигоциклопентадиенов 96,9833.

Полученную смесь перемешивают 20 минут, после чего вводят в виде ламинарного потока в воду (полимерная смесь/вода вещество 0,1), содержащую поверхностно-активное вещество додецилсульфат натрия (0,1% масс.) при 40°С. Смесь воды с поверхностно-активными веществами имеет вязкость 0,657 спуаз, что ниже вязкости полимерной матрицы при той же температуре. При постоянном перемешивании воду нагревают до 70°С и выдерживают 15 минут. Микросферы отделяют от воды и нагревают до 250°С, выдерживают при данной температуре в атмосфере азота в течение 30 мин. Получают микросферы 98%, средний размер ((A) Tg (Б), прочность при сжатии (А), сферичность 0,9, объемная плотность 0,6 г/см3, набухание (Б).

Пример 12

Дициклопентадиен нагревают в автоклаве до 160°С, выдерживают при заданной температуре в течение 120 мин и охлаждают до комнатной температуры. В полученную смесь олигоциклопентадиенов вносят полимерные стабилизаторы 1010 (0,20% масс.), 168 (0,50% масс.), 292 (0,50% масс.) и радикальные инициаторы БЦ-ФФ (0,1% масс.), 30 (1,5% масс.). Катализатор N1a (0,0033% масс.) вносят при 30°С.

Полученная полимерная матрица имеет следующий состав, масс.%:

- полимерные стабилизаторы 1,2;

- радикальные инициаторы 1,6;

- катализатор 0,0033;

- смесь олигоциклопентадиенов 97,1967.

Полученную смесь перемешивают 10 минут, после чего вводят в виде ламинарного потока в воду (полимерная смесь/вода вещество 0,1), содержащую поверхностно-активное вещество цетилтриметиламмонийхлорид (0,1% масс.) при 40°С. Смесь воды с поверхностно-активными веществами имеет вязкость 0,657 спуаз, что ниже вязкости полимерной матрицы при той же температуре. При постоянном перемешивании воду нагревают до 70°С и выдерживают 15 минут. Микросферы отделяют от воды и нагревают до 280°С, выдерживают при данной температуре в атмосфере азота в течение 1 мин. Получают микросферы 90%, средний размер (В) Tg (Б), прочность при сжатии (Б), сферичность 0,9, объемная плотность 0,6 г/см3, набухание (Б).

Пример 13

Дициклопентадиен нагревают в автоклаве до 155°С, выдерживают при заданной температуре в течение 280 мин и охлаждают до комнатной температуры. В полученную смесь олигоциклопентадиенов вносят полимерный стабилизатор 702 (0,10% масс.) и радикальные инициаторы БЦ-ФФ (1,0% масс.), 30 (1,0% масс.). Катализатор N1c (0,0116% масс.) вносят при 20°С.

Полученная полимерная матрица имеет следующий состав, масс.%:

- полимерные стабилизаторы 0,1;

- радикальные инициаторы 2,0;

- катализатор 0,0116;

- смесь олигоциклопентадиенов 97,8884.

Полученную смесь перемешивают 5 минут, после чего вводят в виде ламинарного потока в воду (полимерная смесь/вода вещество 0,1), содержащую поверхностно-активное вещество цетилтриметиламмонийхлорид (0,1% масс.) при 30°С. Смесь воды с поверхностно-активными веществами имеет вязкость 0,805 спуаз, что ниже вязкости полимерной матрицы при той же температуре. При постоянном перемешивании воду нагревают до 50°С и выдерживают 40 минут. Микросферы отделяют от воды и нагревают до 310°С, выдерживают при данной температуре в атмосфере азота в течение 5 мин. Получают микросферы 93%, средний размер (Б) Tg (А), прочность при сжатии (Б), сферичность 0,9, объемная плотность 0,6 г/см3, набухание (А).

Пример 14

Дициклопентадиен нагревают в автоклаве до 150°С, выдерживают при заданной температуре в течение 60 мин и охлаждают до комнатной температуры. В полученную смесь олигоциклопентадиенов вносят полимерные стабилизаторы 1010 (0,37% масс.), 168 (0,10% масс.), 770 (0,47% масс.) и радикальные инициаторы Б (1,0% масс.), 30 (1,0% масс.). Катализатор N6a (0,0061% масс.) вносят при 25°С.

Полученная полимерная матрица имеет следующий состав, масс.%:

- полимерные стабилизаторы 0,94;

- радикальные инициаторы 2,0;

- катализатор 0,0061;

- смесь олигоциклопентадиенов 97,0539.

Полученную смесь перемешивают 10 минут, после чего вводят в виде ламинарного потока в воду (полимерная смесь/вода вещество 0,1), содержащую поверхностно-активное вещество цетилтриметиламмонийхлорид (0,1% масс.) при 40°С. Смесь воды с поверхностно-активными веществами имеет вязкость 0,657 спуаз, что ниже вязкости полимерной матрицы при той же температуре. При постоянном перемешивании воду нагревают до 80°С и выдерживают 15 минут. Микросферы отделяют от воды и нагревают до 300°С, выдерживают при данной температуре в атмосфере азота в течение 30 мин. Получают микросферы 93%, средний размер (В) Tg (А), прочность при сжатии (Б), сферичность 0,9, объемная плотность 0,6 г/см3, набухание (A).

Пример 15

Дициклопентадиен нагревают в автоклаве до 150°С, выдерживают при заданной температуре в течение 240 мин и охлаждают до комнатной температуры. В полученную смесь олигоциклопентадиенов вносят полимерные стабилизаторы 702 (0,50% масс.), 168 (0,50% масс.) и радикальные инициаторы БЦ-ФФ (1,0% масс.), ТФМ 1,0% масс.). Катализатор N9a (0,0023% масс.) вносят при 15°С.

Полученная полимерная матрица имеет следующий состав, масс.%:

- полимерные стабилизаторы 1,0;

- радикальные инициаторы 2,0;

- катализатор 0,0023;

- смесь олигоциклопентадиенов 96,9977.

Полученную смесь перемешивают 10 минут, после чего вводят в виде ламинарного потока в воду (полимерная смесь/вода вещество 0,1), содержащую поверхностно-активное вещество цетилтриметиламмонийхлорид (0,1% масс.) при 35°С. Смесь воды с поверхностно-активными веществами имеет вязкость 0,729 спуаз, что ниже вязкости полимерной матрицы при той же температуре. При постоянном перемешивании воду нагревают до 80°С и выдерживают 15 минут. Микросферы отделяют от воды и нагревают до 270°С, выдерживают при данной температуре в атмосфере азота в течение 30 мин. Получают микросферы 97%, средний размер (Б) Tg (B), прочность при сжатии (Б), сферичность 0,9, объемная плотность 0,6 г/см3, набухание (В).

Пример 16

Дициклопентадиен нагревают в автоклаве до 170°С, выдерживают при заданной температуре в течение 180 мин и охлаждают до комнатной температуры. В полученную смесь олигоциклопентадиенов вносят полимерные стабилизаторы 5057 (0,20% масс.), 168 (0,40% масс.), 770 (0,40% масс.) и радикальный инициатор БЦ-ФФ (1,0% масс.). Катализатор N2 (0,0124% масс.) вносят при 25°С.

Полученная полимерная матрица имеет следующий состав, масс.%:

- полимерные стабилизаторы 1,0;

- радикальные инициаторы 1,0;

- катализатор 0,0124;

- смесь олигоциклопентадиенов 97,9876.

Полученную смесь перемешивают 10 минут, после чего вводят в виде ламинарного потока в воду (полимерная смесь/вода вещество 0,1), содержащую поверхностно-активное вещество цетилтриметиламмонийхлорид (0,2% масс.) при 35°С. Смесь воды с поверхностно-активными веществами имеет вязкость 0,729 спуаз, что ниже вязкости полимерной матрицы при той же температуре. При постоянном перемешивании воду нагревают до 95°С и выдерживают 5 минут. Микросферы отделяют от воды и нагревают до 270°С, выдерживают при данной температуре в атмосфере азота в течение 45 мин. Получают микросферы 98%, средний размер (Б) Tg (В), прочность при сжатии (А), сферичность 0,9, объемная плотность 0,6 г/см3, набухание (В).

Пример 17

Дициклопентадиен нагревают в автоклаве до 160°С, выдерживают при заданной температуре в течение 360 мин. и охлаждают до комнатной температуры. В полученную смесь олигоциклопентадиенов вносят полимерные стабилизаторы 1010 (0,35% масс.), 327 (0,20% масс.), 770 (0,50% масс.) и радикальный инициатор БЦ-ФФ (0,5% масс.). Катализатор N10a (0,0072% масс.) вносят при 5°С.

Полученная полимерная матрица имеет следующий состав, масс.%:

- полимерные стабилизаторы 1,05;

- радикальные инициаторы 0,5;

- катализатор 0,0072;

- смесь олигоциклопентадиенов 98,4428.

Полученную смесь перемешивают 10 минут, после чего вводят в виде ламинарного потока в воду (полимерная смесь/вода вещество 0,1), содержащую поверхностно-активное вещество додецилсульфат натрия (0,1% масс.) при 35°С. Смесь воды с поверхностно-активными веществами имеет вязкость 0,729 спуаз, что ниже вязкости полимерной матрицы при той же температуре. При постоянном перемешивании воду нагревают до 95°С и выдерживают 15 минут. Микросферы отделяют от воды и нагревают до 170°С, выдерживают при данной температуре в атмосфере азота в течение 30 мин. Получают микросферы 98%, средний размер (A) Tg (В), прочность при сжатии (Б), сферичность 0,9, объемная плотность 0,6 г/см3, набухание (В).

Пример 18

Дициклопентадиен нагревают в автоклаве до 160°С, выдерживают при заданной температуре в течение 160 мин и охлаждают до комнатной температуры. В полученную смесь олигоциклопентадиенов вносят полимерные стабилизаторы 330 (0,40% масс.), ТНРР (0,80% масс.) и радикальный инициатор БЦ-ФФ (0,5% масс.). Катализатор N11a (0,0102% масс.) вносят при 25°С.

Полученная полимерная матрица имеет следующий состав, масс.%:

- полимерные стабилизаторы 1,2;

- радикальные инициаторы 0,5;

- катализатор 0,0102;

- смесь олигоциклопентадиенов 98,2898.

Полученную смесь перемешивают 10 минут, после чего вводят в виде ламинарного потока в воду (полимерная смесь/вода вещество 0,1), содержащую поверхностно-активное вещество цетилтриметиламмонийхлорид (0,1% масс.) при 35°С. Смесь воды с поверхностно-активными веществами имеет вязкость 0,729 спуаз, что ниже вязкости полимерной матрицы при той же температуре. При постоянном перемешивании воду нагревают до 95°С и выдерживают 15 минут. Микросферы отделяют от воды и нагревают до 200°С, выдерживают при данной температуре в атмосфере азота в течение 60 мин. Получают микросферы 99%, средний размер (А) Tg (В), прочность при сжатии (Б), сферичность 0,9, объемная плотность 0,6 г/см3, набухание (В).

Пример 19

Дициклопентадиен нагревают в автоклаве до 190°С, выдерживают при заданной температуре в течение 50 мин и охлаждают до комнатной температуры. В полученную смесь олигоциклопентадиенов вносят полимерные стабилизаторы 702 (0,45% масс.), 168 (0,45% масс.), 770 (0,40% масс.) и радикальные инициаторы БЦ-ФФ (0,5% масс.), 30 (2,0% масс.). Катализатор N3b (0,0072% масс.) вносят при 30°С.

Полученная полимерная матрица имеет следующий состав, масс.%:

- полимерные стабилизаторы 1,3;

- радикальные инициаторы 2,5;

- катализатор 0,0072;

- смесь олигоциклопентадиенов 96,1928.

Полученную смесь перемешивают 10 минут, после чего вводят в виде ламинарного потока в воду (полимерная смесь/вода вещество 0,1), содержащую поверхностно-активное вещество цетилтриметиламмонийхлорид (0,1% масс.) при 40°С. Смесь воды с поверхностно-активными веществами имеет вязкость 0,657 спуаз, что ниже вязкости полимерной матрицы при той же температуре. При постоянном перемешивании воду нагревают до 60°С и выдерживают 15 минут. Микросферы отделяют от воды и нагревают до 250°С, выдерживают при данной температуре в атмосфере азота в течение 30 мин. Получают микросферы 97%, средний размер (Б) Tg (А), прочность при сжатии (Б), сферичность 0,9, объемная плотность 0,6 г/см3, набухание (А).

Пример 20

Дициклопентадиен нагревают в автоклаве до 155°С, выдерживают при заданной температуре в течение 280 мин и охлаждают до комнатной температуры. В полученную смесь олигоциклопентадиенов вносят полимерные стабилизаторы 168 (0,45% масс.), 168 (0,45% масс.) и радикальные инициаторы БЦ-ФФ (1,0% масс.), 30 (1,5% масс.). Катализатор N5b (0,0131% масс.) вносят при 30°С.

Полученная полимерная матрица имеет следующий состав, масс.%:

- полимерные стабилизаторы 0,9;

- радикальные инициаторы 2,5;

- катализатор 0,0131;

- смесь олигоциклопентадиенов 96,5869.

Полученную смесь перемешивают 10 минут, после чего вводят в виде ламинарного потока в воду (полимерная смесь/вода вещество 0,1), содержащую поверхностно-активное вещество цетилтриметиламмонийхлорид (0,1% масс.) при 35°С. Смесь воды с поверхностно-активными веществами имеет вязкость 0,729 спуаз, что ниже вязкости полимерной матрицы при той же температуре. При постоянном перемешивании воду нагревают до 95°С и выдерживают 15 минут. Микросферы отделяют от воды и нагревают до 260°С, выдерживают при данной температуре в атмосфере азота в течение 30 мин. Получают микросферы 97%, средний размер (Б) Tg (А), прочность при сжатии (Б), сферичность 0,9, объемная плотность 0,6 г/см3, набухание (А).

Пример 21

Дициклопентадиен нагревают в автоклаве до 160°С, выдерживают при заданной температуре в течение 180 мин и охлаждают до комнатной температуры. В полученную смесь олигоциклопентадиенов вносят полимерные стабилизаторы 1010 (0,36% масс.), 168 (0,72% масс.), 123 (0,45% масс.) и радикальные инициаторы Б (0,1% масс.), 30 (2,0% масс.). Катализатор N12a (0,0085% масс.) вносят при 25°С.

Полученная полимерная матрица имеет следующий состав, масс.%:

- полимерные стабилизаторы 1,53;

- радикальные инициаторы 2,1;

- катализатор 0,0085;

- смесь олигоциклопентадиенов 96,3615.

Полученную смесь перемешивают 10 минут, после чего вводят в виде ламинарного потока в воду (полимерная смесь/вода вещество 0,1), содержащую поверхностно-активное вещество додецилсульфат натрия (0,1% масс.) при 35°С. Смесь воды с поверхностно-активными веществами имеет вязкость 0,729 спуаз, что ниже вязкости полимерной матрицы при той же температуре. При постоянном перемешивании воду нагревают до 70°С и выдерживают 60 минут. Микросферы отделяют от воды и нагревают до 270°С, выдерживают при данной температуре в атмосфере азота в течение 30 мин. Получают микросферы 97%, средний размер (А) Tg (А), прочность при сжатии (Б), сферичность 0,9, объемная плотность 0,6 г/см3, набухание (А).

Пример 22

Дициклопентадиен нагревают в автоклаве до 160°С, выдерживают при заданной температуре в течение 120 мин и охлаждают до комнатной температуры. В полученную смесь олигоциклопентадиенов вносят полимерные стабилизаторы 703 (0,45% масс.), 770 (0,45% масс.) и радикальный инициатор БЦ-ФФ (1,0% масс.). Катализатор N15a (0,0106% масс.) вносят при 25°С.

Полученная полимерная матрица имеет следующий состав, масс.%:

- полимерные стабилизаторы 0,9;

- радикальные инициаторы 1,0;

- катализатор 0,0106;

- смесь олигоциклопентадиенов 98,0894.

Полученную смесь перемешивают 10 минут, после чего вводят в виде ламинарного потока в воду (полимерная смесь/вода вещество 0,1), содержащую поверхностно-активное вещество октенидина гидрохлорид (0,1% масс.) при 40°С. Смесь воды с поверхностно-активными веществами имеет вязкость 0,657 спуаз, что ниже вязкости полимерной матрицы при той же температуре. При постоянном перемешивании воду нагревают до 70°С и выдерживают 15 минут. Микросферы отделяют от воды и нагревают до 170°С, выдерживают при данной температуре в атмосфере азота в течение 30 мин. Получают микросферы 96%, средний размер (Б) Tg (А), прочность при сжатии (А), сферичность 0,9, объемная плотность 0,6 г/см3, набухание (А).

Пример 23

Дициклопентадиен нагревают в автоклаве до 150°С, выдерживают при заданной температуре в течение 60 мин и охлаждают до комнатной температуры. В полученную смесь олигоциклопентадиенов вносят полимерные стабилизаторы 1010 (0,02% масс.), 168 (0,04% масс.), 770 (0,04% масс.) и радикальный инициатор БЦ-ФФ (1,0% масс.). Катализатор N4a (0,0130% масс.) вносят при 25°С.

Полученная полимерная матрица имеет следующий состав, масс.%:

- полимерные стабилизаторы 0,1;

- радикальные инициаторы 1,0;

- катализатор 0,013;

- смесь олигоциклопентадиенов 98,887.

Полученную смесь перемешивают 10 минут, после чего вводят в виде ламинарного потока в воду (полимерная смесь/вода вещество 0,1), содержащую поверхностно-активное вещество цетилтриметиламмонийхлорид (0,1% масс.) при 35°С. Смесь воды с поверхностно-активными веществами имеет вязкость 0,729 спуаз, что ниже вязкости полимерной матрицы при той же температуре. При постоянном перемешивании воду нагревают до 80°С и выдерживают 15 минут. Микросферы отделяют от воды и нагревают до 200°С, выдерживают при данной температуре в атмосфере азота в течение 30 мин. Получают микросферы 92%, средний размер (А) Tg (В), прочность при сжатии (Б), сферичность 0,9, объемная плотность 0,6 г/см3, набухание (В).

Пример 24

Дициклопентадиен нагревают в автоклаве до 155°С, выдерживают при заданной температуре в течение 180 мин и охлаждают до комнатной температуры. В полученную смесь олигоциклопентадиенов вносят полимерные стабилизаторы 14 (0,40% масс.), 168 (0,80% масс.) и радикальный инициатор Б (0,1% масс.). Катализатор N3 (0,0098% масс.) вносят при 25°С.

Полученная полимерная матрица имеет следующий состав, масс.%:

- полимерные стабилизаторы 1,2;

- радикальные инициаторы 0,1;

- катализатор 0,0098;

- смесь олигоциклопентадиенов 98,6902.

Полученную смесь перемешивают 10 минут, после чего вводят в виде ламинарного потока в воду (полимерная смесь/вода вещество 0,1), содержащую поверхностно-активное вещество бензалкония хлорид (0,1% масс.) при 30°С. Смесь воды с поверхностно-активными веществами имеет вязкость 0,805 спуаз, что ниже вязкости полимерной матрицы при той же температуре. При постоянном перемешивании воду нагревают до 80°С и выдерживают 15 минут. Микросферы отделяют от воды и нагревают до 180°С, выдерживают при данной температуре в атмосфере азота в течение 30 мин. Получают микросферы 98%, средний размер (A) Tg (В), прочность при сжатии (Б), сферичность 0,9, объемная плотность 0,6 г/см3, набухание (В).

Пример 25

Дициклопентадиен нагревают в автоклаве до 150°С, выдерживают при заданной температуре в течение 60 мин и охлаждают до комнатной температуры. В полученную смесь олигоциклопентадиенов вносят полимерные стабилизаторы 1010 (0,50% масс.), 168 (0,50% масс.), 770 (0,50% масс.) и радикальные инициаторы БЦ-ФФ (1,0% масс.), 30 (2,0% масс.). Катализатор N16a (0,0086% масс.) вносят при 30°С.

Полученная полимерная матрица имеет следующий состав, масс.%:

- полимерные стабилизаторы 1,5;

- радикальные инициаторы 3,0;

- катализатор 0,0086;

- смесь олигоциклопентадиенов 95,4914.

Полученную смесь перемешивают 1 минут, после чего вводят в виде ламинарного потока в воду (полимерная смесь/вода вещество 0,1), содержащую поверхностно-активное вещество додецилсульфат натрия (0,1% масс.) при 35°С. Смесь воды с поверхностно-активными веществами имеет вязкость 0,729 спуаз, что ниже вязкости полимерной матрицы при той же температуре. При постоянном перемешивании воду нагревают до 75°С и выдерживают 20 минут. Микросферы отделяют от воды и нагревают до 260°С, выдерживают при данной температуре в атмосфере азота в течение 30 мин. Получают микросферы 97%, средний размер (A) Tg (А), прочность при сжатии (А), сферичность 0,9, объемная плотность 0,6 г/см3, набухание (А).

Пример 26

Дициклопентадиен нагревают в автоклаве до 155°С, выдерживают при заданной температуре в течение 300 мин и охлаждают до комнатной температуры. В полученную смесь олигоциклопентадиенов вносят полимерные стабилизаторы 330 (0,45% масс.), ТНРР (0,45% масс.), 292 (0,45% масс.) и радикальные инициаторы БЦ-ФФ (1,0% масс.), 30 (1,0% масс.). Катализатор N20a (0,0053% масс.) вносят при 15°С.

Полученная полимерная матрица имеет следующий состав, масс.%:

- полимерные стабилизаторы 1,35;

- радикальные инициаторы 2,0;

- катализатор 0,0053;

- смесь олигоциклопентадиенов 96,6447.

Полученную смесь перемешивают 10 минут, после чего вводят в виде ламинарного потока в воду (полимерная смесь/вода вещество 0,1), содержащую поверхностно-активное вещество цетилтриметиламмонийхлорид (0,1% масс.) при 50°С. Смесь воды с поверхностно-активными веществами имеет вязкость 0,552 спуаз, что ниже вязкости полимерной матрицы при той же температуре. При постоянном перемешивании воду нагревают до 70°С и выдерживают 15 минут. Микросферы отделяют от воды и нагревают до 255°С, выдерживают при данной температуре в атмосфере азота в течение 30 мин. Получают микросферы 92%, средний размер (В) Tg (А), прочность при сжатии (Б), сферичность 0,9, объемная плотность 0,6 г/см3, набухание (А).

Пример 27

Дициклопентадиен нагревают в автоклаве до 155°С, выдерживают при заданной температуре в течение 300 мин и охлаждают до комнатной температуры. В полученную смесь олигоциклопентадиенов вносят полимерные стабилизаторы 702 (0,40% масс.), 327 (0,20% масс.) и радикальный инициатор Б (2,0% масс.). Катализатор N1b (0,0069% масс.) вносят при 30°С.

Полученная полимерная матрица имеет следующий состав, масс.%:

- полимерные стабилизаторы 0,6;

- радикальные инициаторы 2,0;

- катализатор 0,0069;

- смесь олигоциклопентадиенов 97,3931.

Полученную смесь перемешивают 10 минут, после чего вводят в виде ламинарного потока в воду (полимерная смесь/вода вещество 0,1), содержащую поверхностно-активное вещество бензалкония хлорид (0,2% масс.) при 40°С. Смесь воды с поверхностно-активными веществами имеет вязкость 0,657 спуаз, что ниже вязкости полимерной матрицы при той же температуре. При постоянном перемешивании воду нагревают до 75°С и выдерживают 15 минут. Микросферы отделяют от воды и нагревают до 200°С, выдерживают при данной температуре в атмосфере азота в течение 120 мин. Получают микросферы 95%, средний размер (В) Tg (В), прочность при сжатии (Б), сферичность 0,9, объемная плотность 0,6 г/см3, набухание (В).

Пример 28

Дициклопентадиен нагревают в автоклаве до 175°С, выдерживают при заданной температуре в течение 180 мин и охлаждают до комнатной температуры. В полученную смесь олигоциклопентадиенов вносят полимерные стабилизаторы 330 (0,40% масс.), 168 (0,50% масс.), 770 (0,50% масс.) и радикальный инициатор Б (1,0% масс.). Катализатор N13a (0,0105% масс.) вносят при 25°С.

Полученная полимерная матрица имеет следующий состав, масс.%:

- полимерные стабилизаторы 1,4;

- радикальные инициаторы 1,0;

- катализатор 0,0105;

- смесь олигоциклопентадиенов 97,5895.

Полученную смесь перемешивают 10 минут, после чего вводят в виде ламинарного потока в воду (полимерная смесь/вода вещество 0,1), содержащую поверхностно-активное вещество октенидина гидрохлорид (0,1% масс.) при 40°С. Смесь воды с поверхностно-активными веществами имеет вязкость 0,657 спуаз, что ниже вязкости полимерной матрицы при той же температуре. При постоянном перемешивании воду нагревают до 70°С и выдерживают 15 минут. Микросферы отделяют от воды и нагревают до 220°С, выдерживают при данной температуре в атмосфере азота в течение 30 мин. Получают микросферы 97%, средний размер (A) Tg (Б), прочность при сжатии (А), сферичность 0,9, объемная плотность 0,6 г/см3, набухание (Б).

Пример 29

Дициклопентадиен нагревают в автоклаве до 220°С, выдерживают при заданной температуре в течение 15 мин и охлаждают до комнатной температуры. В полученную смесь олигоциклопентадиенов вносят полимерные стабилизаторы 1010 (1,50% масс.), ТНРР (1,00% масс.), 123 (1,50% масс.) и радикальный инициатор БЦ-ФФ (1,0% масс.). Катализатор N18a (0,0134% масс.) вносят при 10°С.

Полученная полимерная матрица имеет следующий состав, масс.%:

- полимерные стабилизаторы 4,0;

- радикальные инициаторы 1,0;

- катализатор 0,0134;

- смесь олигоциклопентадиенов 94,9866.

Полученную смесь перемешивают 5 минут, после чего вводят в виде ламинарного потока в воду (полимерная смесь/вода вещество 0,1), содержащую поверхностно-активное вещество цетилтриметиламмонийхлорид (0,2% масс.) при 35°С. Смесь воды с поверхностно-активными веществами имеет вязкость 0,729 спуаз, что ниже вязкости полимерной матрицы при той же температуре. При постоянном перемешивании воду нагревают до 100°С и выдерживают 15 минут. Микросферы отделяют от воды и нагревают до 200°С, выдерживают при данной температуре в атмосфере азота в течение 30 мин. Получают микросферы 96%, средний размер (А) Tg (В), прочность при сжатии (Б), сферичность 0,9, объемная плотность 0,6 г/см3, набухание (В).

Пример 30

Дициклопентадиен нагревают в автоклаве до 155°С, выдерживают при заданной температуре в течение 300 мин и охлаждают до комнатной температуры. В полученную смесь олигоциклопентадиенов вносят полимерные стабилизаторы 354 (1,00% масс.), 770 (0,50% масс.) и радикальные инициаторы БЦ-ФФ (1,0% масс.), 30 (1,0% масс.). Катализатор N2b (0,0070% масс.) вносят при 45°С.

Полученная полимерная матрица имеет следующий состав, масс.%:

- полимерные стабилизаторы 1,5;

- радикальные инициаторы 2,0;

- катализатор 0,007;

- смесь олигоциклопентадиенов 96,493.

Полученную смесь перемешивают 10 минут, после чего вводят в виде ламинарного потока в воду (полимерная смесь/вода вещество 0,1), содержащую поверхностно-активное вещество додецилсульфат натрия (0,1% масс.) при 35°С. Смесь воды с поверхностно-активными веществами имеет вязкость 0,729 спуаз, что ниже вязкости полимерной матрицы при той же температуре. При постоянном перемешивании воду нагревают до 95°С и выдерживают 15 минут. Микросферы отделяют от воды и нагревают до 275°С, выдерживают при данной температуре в атмосфере азота в течение 30 мин. Получают микросферы 97%, средний размер (A) Tg (А), прочность при сжатии (Б), сферичность 0,9, объемная плотность 0,6 г/см3, набухание (А).

Пример 31

Дициклопентадиен нагревают в автоклаве до 200°С, выдерживают при заданной температуре в течение 60 мин и охлаждают до комнатной температуры. В полученную смесь олигоциклопентадиенов вносят полимерные стабилизаторы 1010 (0,40% масс.), ТНРР (0,40% масс.), 770 (0,40% масс.) и радикальный инициатор БЦ-ФФ (1,0% масс.). Катализатор N8a (0,0103% масс.) вносят при 25°С.

Полученная полимерная матрица имеет следующий состав, масс.%:

- полимерные стабилизаторы 1,2;

- радикальные инициаторы 1,0;

- катализатор 0,0103;

- смесь олигоциклопентадиенов 97,7897.

Полученную смесь перемешивают 10 минут, после чего вводят в виде ламинарного потока в воду (полимерная смесь/вода вещество 0,1), содержащую поверхностно-активное вещество цетилтриметиламмонийхлорид (0,2% масс.) при 35°С. Смесь воды с поверхностно-активными веществами имеет вязкость 0,729 спуаз, что ниже вязкости полимерной матрицы при той же температуре. При постоянном перемешивании воду нагревают до 70°С и выдерживают 15 минут. Микросферы отделяют от воды и нагревают до 170°С, выдерживают при данной температуре в атмосфере азота в течение 240 мин. Получают микросферы 98%, средний размер (Б) Tg (В), прочность при сжатии (Б), сферичность 0,9, объемная плотность 0,6 г/см3, набухание (В).

Пример 32

Дициклопентадиен нагревают в автоклаве до 165°С, выдерживают при заданной температуре в течение 240 мин и охлаждают до комнатной температуры. В полученную смесь олигоциклопентадиенов вносят полимерные стабилизаторы 702 (0,37% масс.), 168 (0,73% масс.), 770 (0,37% масс.) и радикальный инициатор БЦ-ФФ (1,0% масс.). Катализатор N4b (0,0094% масс.) вносят при 30°С.

Полученная полимерная матрица имеет следующий состав, масс.%:

- полимерные стабилизаторы 1,47;

- радикальные инициаторы 1,0;

- катализатор 0,0094;

- смесь олигоциклопентадиенов 97,5206.

Полученную смесь перемешивают 10 минут, после чего вводят в виде ламинарного потока в воду (полимерная смесь/вода вещество 0,1), содержащую поверхностно-активное вещество додецилсульфат натрия (0,5% масс.) при 40°С. Смесь воды с поверхностно-активными веществами имеет вязкость 0,657 спуаз, что ниже вязкости полимерной матрицы при той же температуре. При постоянном перемешивании воду нагревают до 80°С и выдерживают 15 минут. Микросферы отделяют от воды и нагревают до 200°С, выдерживают при данной температуре в атмосфере азота в течение 60 мин. Получают микросферы 96%, средний размер (В) Tg (В), прочность при сжатии (Б), сферичность 0,9, объемная плотность 0,6 г/см, набухание (В).

Пример 33

Дициклопентадиен нагревают в автоклаве до 155°С, выдерживают при заданной температуре в течение 300 мин и охлаждают до комнатной температуры. В полученную смесь олигоциклопентадиенов вносят полимерные стабилизаторы ДППД (0,37% масс.), 168 (0,73% масс.), 770 (0,37% масс.) и радикальный инициатор БЦ-ФФ (1,0% масс.). Катализатор N1 (0,0095% масс.) вносят при 30°С.

Полученная полимерная матрица имеет следующий состав, масс.%:

- полимерные стабилизаторы 1,47;

- радикальные инициаторы 1,0;

- катализатор 0,0095;

- смесь олигоциклопентадиенов 97,5205.

Полученную смесь перемешивают 10 минут, после чего вводят в виде ламинарного потока в воду (полимерная смесь/вода вещество 0,1), содержащую поверхностно-активное вещество додецилсульфат натрия (0,4% масс.) при 45°С. Смесь воды с поверхностно-активными веществами имеет вязкость 0,602 спуаз, что ниже вязкости полимерной матрицы при той же температуре. При постоянном перемешивании воду нагревают до 100°С и выдерживают 15 минут. Микросферы отделяют от воды и нагревают до 270°С, выдерживают при данной температуре в атмосфере азота в течение 60 мин. Получают микросферы 96%, средний размер (В) Tg (Б), прочность при сжатии (Б), сферичность 0,9, объемная плотность 0,6 г/см3, набухание (В).

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНЫЙ ПРОППАНТ ПОВЫШЕННОЙ ТЕРМОПРОЧНОСТИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2524722C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОСФЕР ПОЛИМЕРНОГО ПРОППАНТА ИЗ ПОЛИМЕРНОЙ МАТРИЦЫ НА ОСНОВЕ МЕТАТЕЗИС-РАДИКАЛЬНО СШИТОЙ СМЕСИ ОЛИГОЦИКЛОПЕНТАДИЕНОВ | 2014 |

|

RU2552750C1 |

| Способ получения микросфер полимерного проппанта | 2018 |

|

RU2691226C1 |

| МИКРОСФЕРЫ ИЗ ПОЛИДИЦИКЛОПЕНТАДИЕНА И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2013 |

|

RU2528834C1 |

| ПОЛИМЕРНЫЙ МАТЕРИАЛ ДЛЯ ПРОППАНТА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2527453C1 |

| МАТЕРИАЛ ДЛЯ ПРОППАНТА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2523321C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ПОЛИОЛИГОЦИКЛОПЕНТАДИЕНА И СТЕКЛЯННЫХ МИКРОСФЕР И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2015 |

|

RU2596192C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ПОЛИОЛИГОЦИКЛОПЕНТАДИЕНА И ВОЛЛАСТОНИТА И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2015 |

|

RU2579118C1 |

| Способ получения сферических гранул на основе полидициклопентадиена | 2018 |

|

RU2666892C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОЛИДИЦИКЛОПЕНТАДИЕНА, СОСТАВ ДЛЯ ПОЛУЧЕНИЯ МАТРИЦЫ И СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2527278C1 |

Изобретение относится к нефте-, газодобычи с применением проппантов. Способ получения проппанта включает получение смеси олигоциклопентадиенов путем нагрева дициклопентадиена до температуры 150-220°С и выдержки при данной температуре в течение 15-360 мин, охлаждение смеси до 20-50°С, последовательное введение в полученную смесь олигоциклопентадиенов следующих компонентов: по крайней мере одного из полимерных стабилизаторов, выбранных из указанной группы, по крайней мере одного из радикальных инициаторов, выбранных из указанных соединений, или их смеси, и катализатора - соединения приведенной формулы, при этом компоненты полимерной матрицы находятся в следующих количествах, масс.%: полимерные стабилизаторы 0,1-3; радикальные инициаторы 0,1-4; катализатор 0,001-0,02; смесь олигоциклопентадиенов - остальное, полученную полимерную матрицу выдерживают при температуре 20-50°С в течение 1-40 минут, после чего вводят в виде ламинарного потока в предварительно нагретую не ниже температуры матрицы воду, содержащую ПАВ из указанной группы, где смесь воды с ПАВ имеет вязкость ниже вязкости полимерной матрицы, в процессе постоянного перемешивания воду нагревают до 50-100°С, продолжая перемешивать в течение 1-60 мин, образовавшиеся микросферы отделяют от воды, нагревают в среде инертного газа до температуры 150-340°С и выдерживают в указанной среде при данной температуре в течение 1-360 мин. Полимерный проппант получен указанным выше способом. Технический результат - повышение термопрочности. 2 н.п. ф-лы, 33 пр.

1. Способ получения проппанта, включающий получение смеси олигоциклопентадиенов путем нагрева дициклопентадиена до температуры 150-220°С и выдержки при данной температуре в течение 15-360 мин, охлаждение смеси до 20-50°С, последовательное введение в полученную смесь олигоциклопентадиенов следующих компонентов: по крайней мере одного из полимерных стабилизаторов, в качестве которых используют соединения: тетракис[метилен(3,5-ди-трет-бутил-4-гидроксигидроциннамат)]метан, 2,6-ди-трет-бутил-4-(диметиламино)фенол, 1,3,5-триметил-2,4,6-трис(3,5-ди-трет-бутил-4-гидроксибензил)бензол, трис(4-трет-бутил-3-гидрокси-2,6-диметилбензил)изоцианурат, 3,5-ди-трет-бутил-4-гидроксианизол, 4,4′-метиленбис(2,6-ди-трет-бутилфенол), дифениламин, пара-ди-трет-бутилфенилендиамин, N,N′-дифенил-1,4-фенилендиамин, трис(2,4-ди-трет-бутилфенил)фосфит, трис(нонилфенил)фосфит, бис(2,2,6,6-тетраметил-4-пиперидинил)себацинат, бис(1-октилокси-2,2,6,6-тетраметил-4-пиперидинил)себацинат, бис(1-метил-2,2,6,6-тетраметил-4-пиперидинил)себацинат, 2-трет-бутил-6-(5-хлор-2Н-бензотриазол-2-ил)-4-метилфенол, 2-(2Н-бензотриазол-2-ил)-4,6-бис(1-метил-1-фенил)фенол, по крайней мере, одного из радикальных инициаторов, в качестве которых используют следующие соединения или их смеси: ди-трет-бутилпероксид, дикумилпероксид, 2,3-диметил-2,3-дифенил-бутан, трифенилметан, и катализатора, в качестве которого используют соединение общей формулы:

где заместитель L выбран из группы:

где заместитель L выбран из группы:

при этом компоненты полимерной матрицы находятся в следующих количествах, масс.%:

- полимерные стабилизаторы 0,1-3;

- радикальные инициаторы 0,1-4;

- катализатор 0,001-0,02;

- смесь олигоциклопентадиенов - остальное,

полученную полимерную матрицу выдерживают при температуре 20-50°С в течение 1-40 минут, после чего вводят в виде ламинарного потока в предварительно нагретую не ниже температуры матрицы воду, содержащую поверхностно-активное вещество, в качестве которого используют цетилтриметиламмонийхлорид, или додецилсульфат натрия, или лаурилсульфат аммония, или лаурилсаркозинат натрия, или октенидина гидрохлорид, или бензалкония хлорид, причем смесь воды с поверхностно-активными веществами имеет вязкость ниже вязкости полимерной матрицы, при этом в процессе постоянного перемешивания воду нагревают до 50-100°С, продолжая перемешивать в течение 1-60 мин, образовавшиеся микросферы отделяют от воды, нагревают в среде инертного газа до температуры 150-340°С и выдерживают в указанной среде при данной температуре в течение 1-360 мин.

2. Полимерный проппант, характеризующийся тем, что он получен способом по п.1.

| СПОСОБ ГИДРОРАЗРЫВА НЕФТЯНОГО ИЛИ ГАЗОВОГО ПЛАСТА С ИСПОЛЬЗОВАНИЕМ РАСКЛИНИВАЮЩЕГО НАПОЛНИТЕЛЯ | 2008 |

|

RU2386025C1 |

| СОСТАВ, СПОСОБНЫЙ К ПОЛИМЕРИЗАЦИИ | 1995 |

|

RU2168518C2 |

| US 7931087 B2, 26.04.2011 | |||

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| ПРИСПОСОБЛЕНИЕ В ЛЕСОПИЛЬНОЙ РАМЕ ДЛЯ АВТОМАТИЧЕСКОГО ИЗМЕНЕНИЯ ПОДАЧИ С ИЗМЕНЕНИЕМ ТОЛЩИНЫ БРЕВНА | 1923 |

|

SU643A1 |

Авторы

Даты

2014-07-20—Публикация

2013-05-31—Подача