Изобретение относится к технологии обработки полимеров и композитов и может найти применение для отделки полимерных материалов с целью придания им антиадгезионных (гидрофобных) свойств, обеспечивающих повышение краевого угла смачивания поверхности материала водой не менее чем на 34-78°, что способствует увеличению срока службы изделий из полимеров с сохранением высоких эксплуатационно-эстетических характеристик. Более конкретно изобретение относится к способу получения защитного гидрофобного покрытия на поверхности полиэфирной пленки, включающему обработку раствором олиго(органо)алкоксисилоксана и последующее удаление растворителя.

Придание водоотталкивающих свойств различным материалам и изделиям относится к разряду актуальных проблем, поскольку трудно найти такую отрасль промышленности и сферу деятельности человека, где бы не использовались полимерные материалы. Одним из наиболее востребованных видов отделки является водостойкая, при которой материалам придаются гидрофобные свойства при сохранении воздухопроницаемости. Особенно актуальной считается проблема разработки такого способа обработки материала, при котором в полной мере реализовывались бы свойства наносимого покрытия без нарушения его целостности при сохранении пористой структуры обрабатываемого изделия.

Известен способ гидрофобизации тканей фторсодержащим алкоксисиланом в среде сверхкритического диоксида углерода (Химические волокна. 2009, №1, с.39-44) [1] путем нанесения перфторалкилгептанамида на поверхность ткани непосредственно из раствора в сверхкритическом диоксиде углерода при температуре 35-70°C, давлении от 10 до 22 МПа, продолжительности выдержки в сверхкритической среде от 1 до 3 часов и концентрации модификатора от 1.25 до 9 мг/см3 после экспозиции проведением декомпрессии кюветы со скоростью 1.2; 0.5 или 0.3 см3/мин с последующей температурной обработкой тканей путем каландрирования при 180°C или прогрева поверхности горячим воздухом при 90°C в течение 1 мин.

Из патента РФ №2394956 [2] известен способ получения защитного гидрофобного и олеофобного покрытия на текстильном материале, включающий обработку ткани раствором фторсодержащего соединения и последующее удаление растворителя. В качестве фторсодержащего соединения используют 2,2,3,3,4,4,5,5,6,6,-7,7,7-тридекафтор-N-[3-(триэтоксисилил)пропил]-гептанамид формулы CF3(CF2)5-C(O)-NH-(СН2)3Si(ОС2Н5)3. Растворителем является слабополярный органический растворитель из ряда: этиловый спирт, изопропиловый спирт, ацетон, тетрагидрофуран или толуол. После удаления растворителя осуществляется дополнительная фиксация гидрофобизатора обработкой горячим воздухом при 90°C или путем каландрирования при 180°C.

Недостатком описанных способов является необходимость проведения процесса отделки ткани под давлением, высокая стоимость фторсодержащего модификатора и его большой расход.

Наиболее близким к заявляемому изобретению по технической сущности и достигаемому результату является способ обработки текстильных материалов растворами или водными эмульсиями олиго(алкилоксиметилен)силоксанами (Измайлов Б.А., Неделькин А.В., Ямбулатова О.В. Гидрофобная отделка текстильных материалов из хлопчатобумажных и полушерстяных волокон высшими олиго(алкилоксиметилен)силоксанами //Известия высших учебных заведений. Технология текстильной промышленности. 2009, №2, с.43-46) [3]. Концентрация растворов составляла 1-3%, водных эмульсий 1-5%. Максимальные гидрофобные характеристики тканей достигали 21-25 кПа водяного столба, определенного на пенетрометре, водопоглощение 20-30%. У необработанной ткани соответственно 0 и 80-90% (по ГОСТ 3816-81).

Недостатком этого способа обработки тканей является большой расход модификатора.

Задача, на решение которой направлено заявляемое изобретение, заключается в том, чтобы разработать новый способ антиадгезионной обработки полиэфирной пленки с высоким уровнем антиадгезионных свойств, в том числе гидрофобности, характеризующейся повышением краевого угла смачивания поверхности пленки водой не менее чем на 34-78°.

Технический результат достигается за счет разработки нового способа получения защитного гидрофобного покрытия на поверхности полимеров (пленки, волокон, стекла, керамики и др.), включающий смачивание поверхности материала раствором

олиго(органо)алкоксисилоксана, последующее удаление растворителя и термообработку, затем смачивание модифицированной поверхности раствором алкилбромида, последующее удаление растворителя и термообработку.

Сущность способа заключается в том, что дека(аминопропил)додекаэтоксидекасилоксан, структурная формула которого приведена на Фиг.1 и который выполняет роль модификатора, осаждают на поверхность смачиваемых материалов непосредственно из его раствора в органическом растворителе. После дополнительной температурной обработки модификатор ковалентно закрепляют на поверхности материала вследствие конденсации этоксигрупп модификатора с функциональными группами (-OH, -COOH) материала, образуя на поверхности микро-, наноразмерное аминопропилсодержащее органосилоксановое покрытие по схеме, приведенной на Фиг.2.

В качестве расторителя применяют слабополярный органический растворитель - этиловый спирт.

Затем при смачивании модифицированной поверхности раствором алкилбромида алкилбромид вступает в реакцию с аминопропильными группами органосилоксанового покрытия. После дополнительной термообработки на поверхности органосилоксанового покрытия образуются гидрофобные алкилиминопропильные группы по схеме, приведенной на Фиг.3.

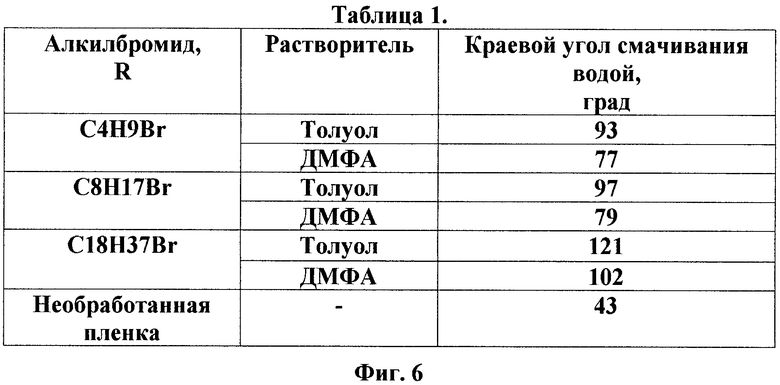

Если в качестве растворителя применяют слабополярный органический растворитель - толуол, то обработанные в соответствии с заявленным способом материалы обладают гидрофобными свойствами, характеризующимися значением краевого угла смачивания поверхности пленки водой не менее 93° (I), 97° (II), 121° (III). При этом краевой угол смачивания поверхности необработанной пленки составляет 43°.

Если в качестве растворителя применяют высокополярный органический растворитель - диметилформамид (ДМФА), то обработанные в соответствии с заявленным способом материалы обладают гидрофобными свойствами, характеризующимися значением краевого угла смачивания водой поверхности пленки не менее 77° (IV), 79° (V), 102° (VI).

В отличие от известного способа-прототипа [3] в качестве модификатора используют дека(аминопропил)додекаэтоксидекасилоксан, структурная формула которого приведена на Фиг.4, и алкилбромиды формулы Alk-Br, где AlkBr=C4H9Br, C8H17Br, C18H37Br. В качестве растворителей используют слабополярные органические растворители - этиловый спирт и толуол, а также высокополярный органический растворитель - ДМФА, которые являются легкодоступными.

Преимуществом заявляемого способа является использование очень малых количеств - миллимолей (1·10-3 моль) и микромолей (1·10-6 моль) исходных веществ: дека(аминопропил)додекаэтоксидекасил океана, бутилбромида, октилбромида, октадецилбромида, а также доступных растворителей - этанола, толуола и ДМФА. Кроме того, обеспечивается возможность достижения высокого уровня антиадгезионных свойств, в том числе гидрофобности, характеризующейся повышением краевого угла смачивания поверхности пленки водой не менее чем на 34-78°. Способ техничен, прост и не требует больших затрат.

Новый модификатор дека(аминопропил)додекаэтоксидекасилоксан, структурная формула которого приведена на Фиг.5, получают по следующей методике: к раствору 1.62 г (0.09 моль) дистиллированной воды в 100 мл абсолютного этилового спирта добавляют 22.14 г (0.1 моль) 3-аминопропил-триэтоксисилана, нагревают при перемешивании до 80°C и выдерживают при этой температуре в течение 5 часов. Далее отгоняют этиловый спирт и выдерживают в вакууме. Выход продукта 99% от теоретического.

В Таблице 1, приведенной на Фиг.6, указаны значения краевых углов смачивания водой поверхности полиэфирной пленки, обработанной высшими алкилбромидами в соответствии с заявленным способом в различных растворителях.

Изобретение может быть проиллюстрировано следующими примерами.

Пример 1. Поверхность полиэфирной пленки размером 1×5 см смачивали 2 мл этанольного раствора, содержащего 0.03096 г (2·10-5 мол) дека(амино-пропил)додекаэтоксидекасилоксана, сушили на воздухе, выдерживали в термошкафу при 140°C в течение 20 минут, затем промывали водой и сушили на воздухе в течение 12 часов. Значение краевого угла смачивания 43°. Модифицированную поверхность пленки смачивали 10%-ным толуольным раствором, содержащим 0.0548 г (4·10-4 мол) бутилбромида, сушили на воздухе в течение 12 часов, выдерживали в термошкафу при 140°C в течение 20 минут, промывали толуолом и сушили при 140°C в течение 5 минут. Значение краевого угла смачивания 93°.

Пример 2. Поверхность полиэфирной пленки размером 1×5 см смачивали 2 мл этанольного раствора, содержащего 0.0242 г (1.56 10-4 мол) дека(амино-пропил)додекаэтоксидекасилоксана, сушили на воздухе, выдерживали в термошкафу при 140°C в течение 20 минут, затем промывали водой и сушили на воздухе в течение 12 часов. Значение краевого угла смачивания 43°.

Модифицированную поверхность пленки смачивали 10%-ным раствором ДМФА, содержащим 0.0643 г (4.69·10-4 мол) бутилбромида, сушили на воздухе в течение 12 часов, выдерживали в термошкафу при 140°C в течение 20 минут, затем промывали абсолютным этанолом, сушили на воздухе и подвергали термообработке при 140°C в течение 20 минут. Значение краевого угла смачивания 77°.

Пример 3. Поверхность полиэфирной пленки размером 1×5 см смачивали 2 мл этанольного раствора, содержащего 0.03096 г (210"5 мол) дека(амино-пропил)додекаэтоксидекасилоксана, сушили на воздухе, подвергали термообработке при 140°C в течение 20 минут, затем промывали водой и сушили на воздухе в течение 12 часов. Значение краевого угла смачивания 43°.

Модифицированную поверхность пленки смачивали 10%-ным толуольным раствором, содержащим 0.0772 г (4·10-4 мол) октилбромида, сушили на воздухе в течение 12 часов, подвергали термообработке при 140°C в течение 20 минут, затем промывали толуолом и сушили при 140°С в течение 5 минут. Значение краевого угла смачивания 97.

Пример 4. Поверхность полиэфирной пленки размером 1×5 см смачивали 2 мл этанольного раствора, содержащего 0.0242 г (1.56 10"4 мол) дека(амино-пропил)додекаэтоксидекасилоксана, сушили на воздухе, подвергали термообработке при 140°C в течение 20 минут, затем промывали водой и сушили на воздухе в течение 12 часов. Значение краевого угла смачивания 43°.

Модифицированную поверхность пленки смачивали 10%-ным раствором ДМФА, содержащим 0.0905 г (4.69·10-4 мол) октилбромида, сушили на воздухе в течение 12 часов, подвергали термообработке при 140°C в течение 20 минут, затем промывали абсолютным этанолом, сушили на воздухе и подвергали термообработке при 140°C в течение 5 минут. Значение краевого угла смачивания 79°.

Пример 5. Поверхность полиэфирной пленки размером 1×5 см смачивали 2 мл этанольного раствора, содержащего 0.03096 г (2·10-5 мол) дека(амино-пропил)додекаэтоксидекасилоксана, сушили на воздухе, подвергали термообработке при 140°C в течение 20 минут, затем промывали водой и сушили на воздухе в течение 12 часов. Значение краевого угла смачивания 43°.

Модифицированную поверхность пленки смачивали 10%-ным толуольным раствором, содержащим 0.1333 г (4·10-4 мол) октадецилбромида, сушили на воздухе в течение 12 часов, подвергали термообработке при 140°C в течение 20 минут, промывали толуолом и сушили при 140°C в течение 5 минут. Значение краевого угла смачивания 121°.

Пример 6. Поверхность полиэфирной пленки размером 1×5 см смачивали 2 мл этанольного раствора, содержащего 0.0242 г (1.56·10-4 мол) дека(амино-пропил)додекаэтоксидекасилоксана, сушили на воздухе, подвергали термообработке при 140°C в течение 20 минут, затем промывали водой и сушили на воздухе в течение 12 часов. Значение краевого угла смачивания 43°.

Модифицированную поверхность пленки смачивали 10%-ным раствором ДМФА, содержащим 0.1563 г (4.69·10-4 мол) октадецилбромида, сушили на воздухе в течение 12 часов, подвергали термообработке при 140°C в течение 20 минут, затем промывали абсолютным этанолом, сушили на воздухе и подвергали термообработке при 140°C в течение 20 минут. Значение краевого угла смачивания 102°.

Проведенные эксперименты по реализации заявляемого изобретения позволяют сделать следующие выводы.

Слабополярный органический растворитель для олиго(органо)алкоксисилоксана целесообразно выбирать из следующего ряда: этиловый спирт, ацетон, тетрагидрофуран, толуол, а растворитель для алкилбромида выбирать из ряда: этиловый спирт, ацетон, тетрагидрофуран, толуол, либо из ряда: диметилформамид, диметилацетамид, диэтилформамид.

Обработку поверхности полимерного материала целесообразно проводить путем смачивания при температуре 15-30°C в течение 5-20 мин. раствором олиго(органо)алкоксисилоксана в концентрации от 1,38 до 1,75%, после чего полимерный материал следует сушить в течение 5-20 мин, подвергать термической обработке при 140°C в течение 20 мин, промывать водой и сушить в течение 12 часов, после чего модифицированную поверхность полимерного материала следует смачивать раствором алкилбромида в толуоле концентрации 10% при температуре 15-30°C в течение 5-20 мин, после чего сушить в течение 20 мин, промывать толуолом и сушить при 140°C в течение 5 мин.

При обработке модифицированной поверхности пленки ее целесообразно смачивать при температуре 15-30°C в течение 5-20 мин раствором алкилбромида в диметилформамиде концентрации 10%, после чего сушить в течение 12 часов, подвергать термообработке при 140°C в течение 20 мин, промывать абсолютным этанолом, сушить в течение 20 мин и подвергать термообработке при 140°C в течение 20 мин.

Что касается количественного содержания компонентов в растворе для обработки поверхности пленки, то были установлены наиболее рациональные диапазоны количества, а именно, количество олиго(органо)алкоксисилоксана должно составлять от 0,3·10-4 до 0,4·10-4 моль, а количество алкилбромида от 0,8·10-4 до 0,94·10-4 моль на 1 см2 поверхности материала.

При этом в качестве полимерного материала целесообразно использовать полиэтилентерефталатную пленку.

Имеет также смысл придавать обработанному полимерному материалу свойство гидрофобности, характеризующейся повышением краевого угла смачивания поверхности, по меньшей мере, на 34-78°.

Заявляемое изобретение успешно решает проблему придания материалу эффекта гидрофобности, характеризующегося повышением краевого угла смачивания поверхности материала водой не менее, чем на 34-78°. А учитывая тот факт, что заявляемый способ является технологичным и не требует больших затрат, он может найти широкое применение в промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полимерного покрытия на поверхности хлопчатобумажной ткани | 2015 |

|

RU2615698C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ГИДРОФОБНОГО И ОЛЕОФОБНОГО ПОКРЫТИЯ НА ТЕКСТИЛЬНОМ МАТЕРИАЛЕ | 2008 |

|

RU2394956C1 |

| СПОСОБ ПРИДАНИЯ МАТЕРИАЛАМ ГИДРОФИЛЬНЫХ СВОЙСТВ ПРИ ПОМОЩИ ОРГАНОСИЛОКСАНОВОГО ПОКРЫТИЯ С ГЛИЦИДОЛОМ | 2011 |

|

RU2493305C2 |

| Способ получения полимерного покрытия на поверхности хлопчатобумажной ткани | 2015 |

|

RU2616048C1 |

| Способ получения полимерного покрытия на поверхности хлопчатобумажной ткани | 2015 |

|

RU2615694C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ ХЛОПЧАТОБУМАЖНОЙ ТКАНИ | 2014 |

|

RU2577274C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ ХЛОПЧАТОБУМАЖНОЙ ТКАНИ | 2015 |

|

RU2603734C1 |

| Способ получения полимерного покрытия на поверхности хлопчатобумажной ткани | 2015 |

|

RU2616046C1 |

| СПОСОБ ПОВЫШЕНИЯ ВОДООТТАЛКИВАЮЩИХ СВОЙСТВ ВОЙЛОЧНЫХ МАТЕРИАЛОВ ГИДРОФОБНЫМИ НАНОЧАСТИЦАМИ ДИОКСИДА КРЕМНИЯ | 2014 |

|

RU2579207C1 |

| Способ модификации древесины | 2021 |

|

RU2764921C1 |

Изобретение относится к технологии обработки полимеров и композитов, в частности их гидрофобизации. Способ получения защитного гидрофобного покрытия на полимерном материале заключается в обработке поверхности полимерного материала раствором олиго(органо)алкоксисилоксана. После удаления растворителя обработку поверхности осуществляют раствором алкилбромида с последующим удалением растворителя. В качестве олиго(органо)алкоксисилоксана используют дека(аминопропил)додекаэтоксидекасилоксан структурной формулы

в количестве 0,3·10-4 - 0,4·10-4 моль на 1 см2 поверхности. В качестве алкилбромида используют либо бутилбромид формулы (C4H9Br), либо октилбромид формулы C8H17Br, либо оксадецилбромид формулы C18H37Br в количестве 0,8·10-4-0,94·10-4 моль на 1 см2 поверхности. Обеспечивается высокая степень гидрофобизации материала, характеризующаяся повышением краевого угла смачивания поверхности не менее чем на 34-78°С. 6 з.п. ф-лы, 6 ил., 6 пр.

1. Способ получения защитного гидрофобного покрытия на полимерном материале, предусматривающий модификацию поверхности полимерного материала путем обработки раствором олиго(органо)алкоксисилоксана, последующее удаление растворителя, обработку поверхности раствором алкилбромида с последующим удалением растворителя, отличающийся тем, что в качестве олиго(органо)алкоксисилоксана используют дека(аминопропил)додекаэтоксидекасилоксан структурной формулы

а в качестве алкилбромида используют либо бутилбромид формулы (C4H9Br), либо октилбромид формулы C8H17Br, либо оксадецилбромид формулы C18H37Br, причем количество олиго(органо)алкоксисилоксана составляет от 0,3·10-4 до 0,4·10-4 моль, а количество алкилбромида от 0,8·10-4 до 0,94·10-4 моль на 1 см2 поверхности материала.

2. Способ по п.1, отличающийся тем, что в качестве растворителя для олиго(органо)алкоксисилоксана используют слабополярный органический растворитель, а в качестве растворителя для алкилбромида используют слабополярный или высокополярный органический растворитель.

3. Способ по п.2, отличающийся тем, что слабополярный органический растворитель для олиго(органо)алкоксисилоксана выбирают из следующего ряда: этиловый спирт, ацетон, тетрагидрофуран, толуол, а растворитель для алкилбромида выбирают из ряда: этиловый спирт, ацетон, тетрагидрофуран, толуол, либо из ряда: диметилформамид, диметилацетамид, диэтилформамид.

4. Способ по п.1, отличающийся тем, что обработку поверхности полимерного материала проводят путем смачивания при температуре 15-30°С в течение 5-20 мин раствором олиго(органо)алкоксисилоксана в концентрации от 1,38 до 1,75%, после чего полимерный материал сушат в течение 5-20 мин, подвергают термической обработке при 140°С в течение 20 мин, промывают водой и сушат в течение 12 часов, после чего модифицированную поверхность полимерного материала смачивают раствором алкилбромида в толуоле концентрации 10% при температуре 15-30°С в течение 5-20 мин, после чего сушат в течение 20 мин, промывают толуолом и сушат при 140°С в течение 5 мин.

5. Способ по п.1, отличающийся тем, что модифицированную поверхность обрабатываемого полимерного материала смачивают при температуре 15-30°С в течение 5-20 мин раствором алкилбромида в диметилформамиде концентрации 10%, после чего сушат в течение 12 часов, подвергают термообработке при 140°С в течение 20 мин, промывают абсолютным этанолом, сушат в течение 20 мин и подвергают термообработке при 140°С в течение 20 мин.

6. Способ по п.1, отличающийся тем, что в качестве обрабатываемой поверхности используют полимерные материалы в виде ткани, волокна, стекла, керамики, полиэтилентерефталатной пленки.

7. Способ по п.1, отличающийся тем, что обработанному полимерному материалу придают свойство гидрофобности, характеризующейся повышением краевого угла смачивания поверхности, по меньшей мере, на 34-78°.

| ИЗМАЙЛОВ Б.А | |||

| и др | |||

| "Гидрофобная отделка текстильных | |||

| материалов из хлопчатобумажных и полушерстяных волокон | |||

| высшими олиго(алкилоксиметилен)силоксанами", Известия | |||

| высших учебных заведений | |||

| Технология текстильной | |||

| промышленности, 2009, N2, с.43-46 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ГИДРОФОБНОГО И ОЛЕОФОБНОГО ПОКРЫТИЯ НА ТЕКСТИЛЬНОМ МАТЕРИАЛЕ | 2008 |

|

RU2394956C1 |

| (ОРГАНОАЛКОКСИСИЛИЛ)ОЛИГОАЛКИЛГИДРИДСИЛОКСАНЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2008 |

|

RU2389735C2 |

| ОЛИГО(АЛКИЛЕН)АЛКОКСИСИЛОКСАНЫ ДЛЯ МОДИФИКАЦИИ ВОЛОКНИСТЫХ МАТЕРИАЛОВ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2008 |

|

RU2387677C1 |

| JP 5156169 A, 22.06.1993 | |||

| US 20060049376 A1, 09.03.2006 | |||

Авторы

Даты

2014-07-27—Публикация

2012-04-04—Подача