Изобретение относится к транспортному машиностроению, а именно к гидравлическим демпферам недифференциального типа с силовой характеристикой, близкой к симметричной.

Известен гидравлический телескопический демпфер подвески транспортного средства, содержащий корпус, в котором коаксиально установлен с образованием рекуперативной полости цилиндр с поршнем, разделяющим полость цилиндра на поршневую и штоковую и имеющим обратный клапан, открывающийся в сторону штоковой полости, шток, жестко связанный с поршнем, направляющую, закрывающую сверху цилиндр и имеющую антифрикционную втулку и узел уплотнения штока, клапанный блок, установленный с противоположной стороны цилиндра и содержащий обратный клапан, открывающийся в сторону поршневой полости, и разгрузочный клапан с дроссельным каналом, расположенный за пределами направляющей в патроне на хвостовике трубки, сообщающей штоковую полость с рекуперативной (см., например, патент RU 2437010 C1 от 12.07.2010, МПК F16F 9/16).

В этом гидравлическом демпфере давление жидкости, создающее силу сопротивления, при растяжении действует на кольцевую площадь поршня, а при сжатии только на площадь штока. Для гидравлического демпфера с симметричной или близкой к ней силовой характеристикой такое техническое решение нельзя признать рациональным.

По технической сущности наиболее близким к предлагаемому является гидравлический демпфер недифференциального типа подвески транспортного средства, содержащий корпус, в котором коаксиально установлен с образованием рекуперативной полости цилиндр с поршнем, разделяющим полость цилиндра на поршневую и штоковую и имеющим разгрузочные и переливные клапаны ходов сжатия и растяжения, шток, жестко связанный с поршнем, и дроссельные каналы, сообщающие штоковую и поршневую полости, направляющую, закрывающую сверху цилиндр и имеющую антифрикционную втулку и узел уплотнения штока, и клапанный блок, установленный с противоположной стороны цилиндра и содержащий обратный и предохранительный клапаны и дроссельный канал, сообщающий поршневую и рекуперативную полости (см. патент RU 2288387 C1 от 16.05.2005, МПК F16F 5/00).

Однако конструкция поршневого узла с двумя переливными и двумя разгрузочными клапанами, включающая многочисленные детали, обладает большой инерционностью, что делает ее малоэффективной и ненадежной при работе в условиях высокочастотных колебаний, характерных для буксового рессорного подвешивания железнодорожных экипажей. Нельзя признать технологичной и конструкцию самого поршня с оппозитными лысками и большим количеством разнонаправленных сверлений, что существенно усложняет его сборку за счет проведения регулировок клапанов и установки дополнительных фиксирующих элементов. Это существенно усложняет конструкцию и приводит к увеличению трудоемкости изготовления и сборки поршневого узла. Тем более что решение о целесообразности линейной силовой характеристики дроссельного режима гидравлического демпфера для буксового рессорного подвешивания нельзя признать оправданным. Кроме того, конструкция узла уплотнения штока такого гидравлического демпфера из-за особенностей организации рабочего процесса далека от совершенной.

Техническим результатом предполагаемого изобретения является упрощение конструкции, повышение надежности и эффективности работы демпфера при высоких частотах колебаний.

Технический результат достигается тем, что гидравлический демпфер недифференциального типа с силовой характеристикой, близкой к симметричной, содержащий корпус, в котором коаксиально установлен с образованием рекуперативной полости цилиндр с поршнем, разделяющим полость цилиндра на поршневую и штоковую и имеющим разгрузочные клапаны ходов сжатия и растяжения, шток, жестко связанный с поршнем, как минимум один дроссельный канал, сообщающий штоковую и поршневую полости, направляющую, закрывающую сверху цилиндр и имеющую антифрикционную втулку и узел уплотнение штока, и клапанный блок, установленный с противоположной стороны цилиндра и содержащий обратный и предохранительный клапаны и как минимум один дроссельный канал, сообщающий поршневую и рекуперативную полости, обладает существенной новизной, заключающейся в том, что дроссельный канал, сообщающий штоковую и поршневую полости, выполнен сквозным, а разгрузочные клапаны как хода сжатия, так и хода растяжения выполнены в виде одного пружинного диска поршня, установленного с преднатягом и опертого по наружному диаметру на верхнюю кромку поршня, а по внутреннему поджатого нижней кромкой упорной шайбы штока, причем отношение площади проходного сечения дроссельного канала, сообщающего штоковую и поршневую полости, к площади проходного сечения дроссельного канала, сообщающего поршневую и рекуперативную полости, не меньше отношения площади штоковой полости к площади штока, а предохранительный клапан в клапанном блоке выполнен в виде как минимум одного предварительно поджатого пружинного диска.

Кроме этого, полезность предлагаемой конструкции демпфера состоит в том, что узел уплотнения штока в направляющей имеет два уплотнительных элемента, причем один уплотнительный элемент герметизирует штоковую полость, а второй - рекуперативную, при этом полость между уплотнительными элементами сообщена с рекуперативной полостью. Кроме того, для оптимизации конструкции поршня и его компановки сквозной дроссельный канал, сообщающий штоковую и поршневую полости, представляет собой как минимум одну диаметрально расположенную канавку, выполненную на торце поршня со стороны штоковой полости. Предварительные испытания позволяют утверждать о возможности широкого практического использования.

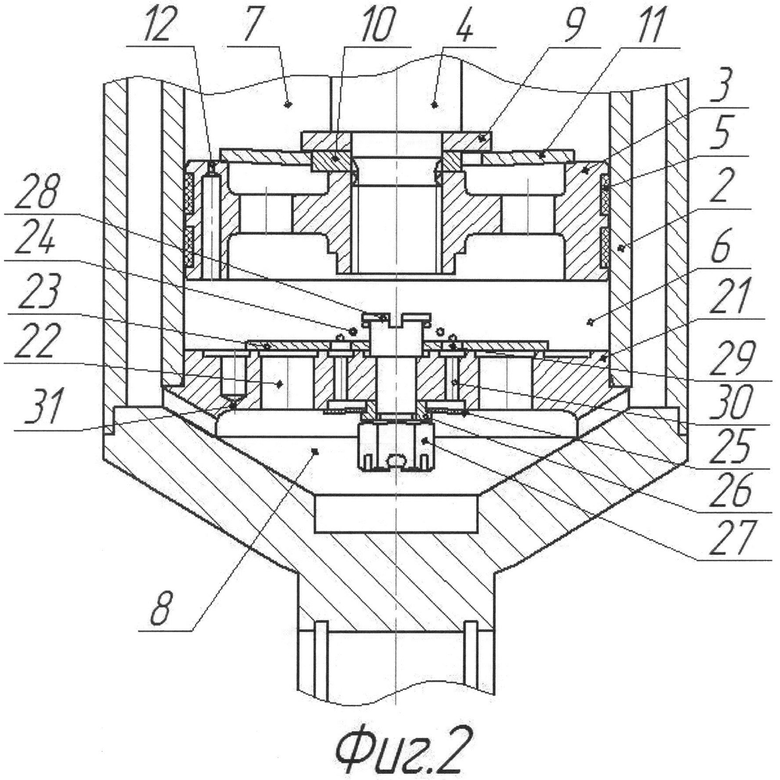

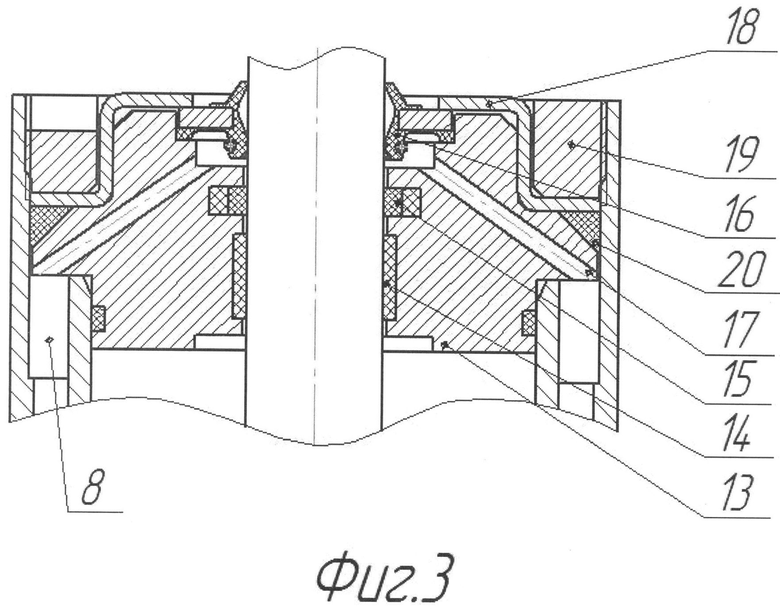

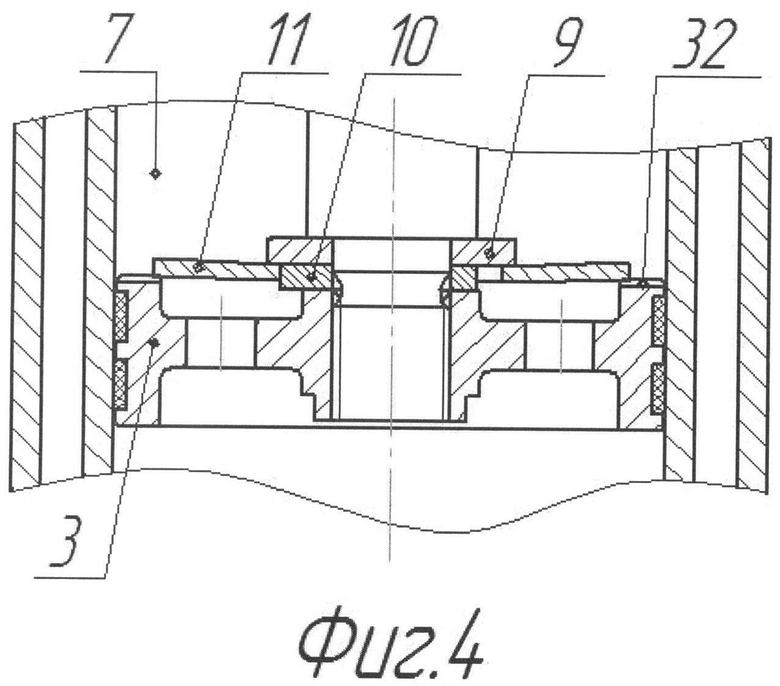

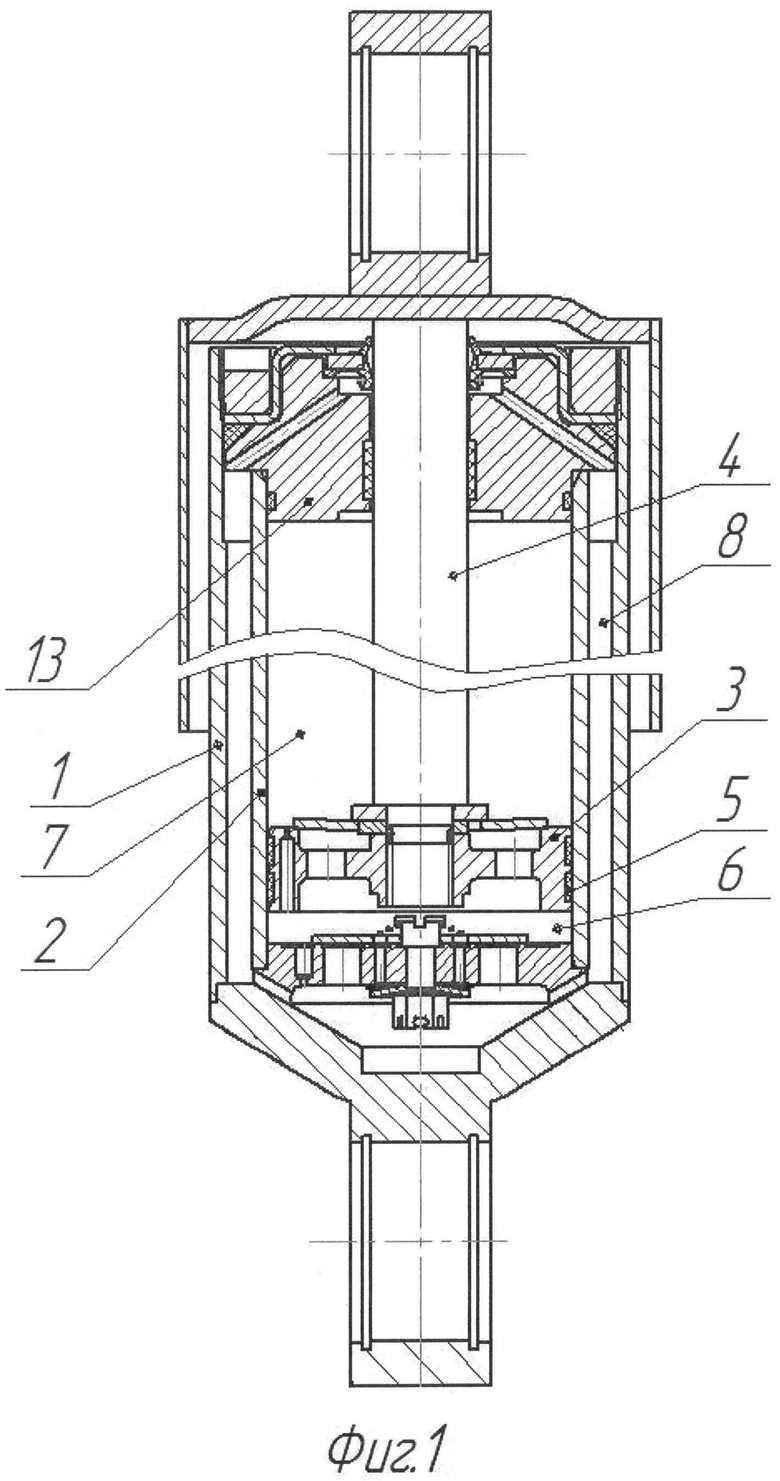

На фиг.1 представлен общий вид предлагаемого гидравлического демпфера; на фиг.2 - поршень и клапанный блок; на фиг.3 - узел уплотнения штока; на фиг.4 - поршень с дроссельными каналами в виде диаметрально расположенных канавок.

Гидравлический демпфер недифференциального типа содержит корпус 1 с коаксиально установленным в нем цилиндром 2, поршнем 3 и штоком 4. Поршень 3 снабжен антифрикционными кольцами 5 и разделяет внутреннюю полость цилиндра 2 на поршневую и штоковую полости 6 и 7, соответственно. Кроме того, между внутренней стенкой корпуса 1 и наружной стенкой цилиндра 2 образована рекуперативная полость 8. Поршень 3 установлен на резьбовом конце штока 4 через упорную шайбу 9 штока и проставок 10. Между верхней кромкой поршня 3 и нижней кромкой упорной шайбы 9 штока с преднатягом установлен пружинный диск 11 поршня, выполняющий функцию разгрузочного клапана, работающего как на сжатие, так и на растяжение, и формирующий силовую характеристику демпфера на клапанном участке. Параметры силовой характеристики (зависимость силы сопротивления от скорости перемещения поршня) определяются подбором размеров диска и величиной его преднатяга на стадии проектирования. В поршне 3 расположен также сквозной дроссельный канал 12, сообщающий поршневую и штоковую полости 6 и 7, соответственно. На верхнем торце цилиндра 2 установлена направляющая 13 с антифрикционной втулкой 14. Для повышения надежности работы узла уплотнения, а также для появления возможности удаления из цилиндра попадающего в него воздуха узел уплотнения штока имеет два уплотнительных элемента 15 и 16, причем уплотнительный элемент 15 герметизирует штоковую полость 7, а уплотнительный элемент 16 - рекуперативную полость 8. Образовавшаяся между уплотнительными элементами 15 и 16 полость каналом 17 сообщена с рекуперативной полостью 8. Уплотнительный элемент 16 сверху закрыт крышкой 18 с гайкой 19. По наружному диаметру направляющая 13 уплотнена резиновым кольцом 20. На нижнем торце цилиндра 2 установлен клапанный блок, состоящий из днища 21 с отверстиями 22, которые со стороны поршневой полости 6 перекрываются плоским диском 23, подпружиненным пружиной 24 и таким образом выполняющим роль обратного клапана, а также предохранительного клапана, выполненного в виде одного или нескольких упругих пружинных дисков 25, которые через втулку 26 поджаты гайкой 27, навернутой на винт 28. В средней части диска 23 имеются отверстия 29, продолжением которых являются отверстия 30 в днище 21. В днище 21 выполнен также дроссельный канал 31, сообщающий поршневую полость 6 с рекуперативной полостью 8. Кроме того, для улучшения компановки и оптимизации конструкции поршня сквозной дроссельный канал, сообщающий штоковую и поршневую полости, представляет собой как минимум одну диаметрально расположенную канавку 32 (см. фиг.4), выполненную на торце поршня 3 со стороны штоковой полости 7.

Демпфер работает следующим образом. При движении поршня 3 со штоком 4 вверх (ход растяжения) рабочая жидкость из штоковой полости 7 через дроссельный канал 12 в поршне 3 дросселирует в поршневую полость 6, создавая тем самым усилие сопротивления перемещению поршня 3 в цилиндре 2. При этом в полости 6 под поршнем создается разряжение, под действием перепада давлений в полостях 6 и 8 диск 23, сжимая пружину 24, поднимается и рабочая жидкость из рекуперативной полости 8 через отверстия 22 в днище 21 клапанного блока заполняет полость 6 под поршнем. При увеличении скорости перемещения поршня 3 вверх давление в полости 7 увеличивается. При достижении давлением в полости 7 некоторого значения пружинный диск 11 поршня (разгрузочный клапан) прогибается вниз, образуя зазор между упорной шайбой 9 штока и диском 11 поршня, в результате чего рабочая жидкость перетекает из полости 7 в полость 6, ограничивая сопротивление, развиваемое демпфером на ходе растяжения.

При движении поршня 3 со штоком 4 вниз (ход сжатия) рабочая жидкость через тот же дроссельный канал 12 в поршне 3 дросселирует из полости 6 в полость 7, создавая усилие сопротивления перемещению поршня 3 в цилиндре 2. Диск 23 при этом прижат к днищу 21 и обратный клапан закрыт. Однако высвобождаемый объем в полости 7 несколько меньше объема, вытесняемого из полости 6, на величину вводимого в цилиндр штока. Этот «лишний» объем рабочей жидкости дросселирует из полости 6 в рекуперативную полость 8 через дроссельный канал 31 в днище 21. При этом для того чтобы в полости 7 не создавался вакуум, необходимо соблюдать следующее условие: отношение площади проходного сечения дроссельного канала, сообщающего штоковую и поршневую полости, к площади проходного сечения дроссельного канала, сообщающего поршневую и рекуперативную полости, было не меньше отношения площади штоковой полости к площади штока. В противном случае в характеристике демпфера появляются провалы, которые не только снижают его энергоемкость, но и крайне отрицательно влияют на его надежность. При увеличении скорости перемещения поршня 3 на ходе сжатия давление рабочей жидкости в полости 6 увеличивается. При достижении давлением в полости 6 некоторого значения пружинный диск 11 поршня (разгрузочный клапан) изгибается вверх и открывает зазор между ним и опорной верхней кромкой поршня 3, в результате чего рабочая жидкость перетекает из полости 6 в полость 7, ограничивая сопротивление на ходе сжатия. Одновременно рабочая жидкость через отверстия 29 в диске 23 и 30 в днище 21 клапанного блока давит сверху на пружинный диск 25, отжимая его от нижней опорной кромки днища 21, и рабочая жидкость в объеме вводимого штока перетекает из полости 6 в рекуперативную полость 8. При этом во избежание образования вакуума в штоковой полости 7 диск 25 предохранительного клапана отрегулирован на давление, превышающее давление открытия пружинного диска 11 поршня.

При движениях поршня в цилиндре вверх-вниз рабочая жидкость на дроссельном режиме перетекает из полости 6 в полость 7 и наоборот через сквозной дроссельный канал 12 в поршне, а на клапанном еще и через кольцевые щели между пружинным диском и поршнем при сжатии или между пружинным диском и упорной шайбой штока при растяжении. При этом на ходе растяжения объем рабочей жидкости в цилиндре увеличивается и из рекуперативной полости через обратный клапан в цилиндр поступает объем жидкости, равный объему выводимого штока, а на ходе сжатия наоборот, объем рабочей жидкости в цилиндре уменьшается и из поршневой полости цилиндра в рекуперативную полость выдавливается объем жидкости, равный объему вводимого в цилиндр штока. При небольшой разнице площадей поршневой и штоковой полостей гидравлический демпфер имеет силовую характеристику, близкую к симметричной.

Особенность гидравлического демпфера с таким принципом организации рабочего процесса заключается в том, что штоковая полость цилиндра является тупиковой и весь воздух, попадающий в цилиндр, скапливается в ней. А применение в узле уплотнения штока одного высокоэффективного уплотнительного элемента, герметизирующего только штоковую полость цилиндра, как это выполнено у прототипа, не обеспечивает удаление воздуха из штоковой полости и является причиной появления провалов в силовой характеристике, снижающих надежность демпфера. Поэтому для обеспечения нормальной работоспособности и надежности демпфера воздух из штоковой полости должен постоянно удаляться. Эта задача решается применением в узле уплотнения штока двух уплотнительных элементов, первый уплотнительный элемент герметизирует штоковую полость цилиндра, а второй - рекуперативную. При этом полость между уплотнительными элементами должна быть сообщена с рекуперативной полостью гидравлического демпфера. Причем уплотнительный элемент, герметизирующий штоковую полость, должен быть невысокой степени эффективности и иметь возможность пропускать воздух и возможно даже небольшое количество просачивающейся рабочей жидкости. Иногда функцию уплотнительного элемента штоковой полости выполняет антифрикционная втулка, как это показано на фиг.1. Однако такое решение нельзя признать оптимальным, так как увеличивающийся в процессе работы зазор между штоком и антифрикционной втулкой не только влияет на силовую характеристику демпфера, но и существенно снижает герметичность узла уплотнения. Более совершенным, обеспечивающим высокую надежность и ресурс, является решение, представленное на фиг.3, где в узле уплотнения штока применены два уплотнительных элемента. Уплотнительный элемент 15 работает под действием высокого давления и, имея невысокую герметизирующую эффективность, способен пропускать по штоку воздух, который по каналу 17 поступает из штоковой полости в рекуперативную, а уплотнительный элемент 16 работает под небольшим давлением и обладает высокой герметичностью, надежно защищая рекуперативную полость от внешней среды.

Таким образом, реализация предлагаемых конструктивных решений позволит создать простой по конструкции гидравлический демпфер высокой степени надежности, способный эффективно работать в условиях рессорного подвешивания железнодорожных экипажей.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКИЙ ДЕМПФЕР | 2014 |

|

RU2577442C1 |

| Гидравлический демпфер | 2017 |

|

RU2687327C1 |

| ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ДЕМПФЕР | 2024 |

|

RU2835236C1 |

| ГИДРАВЛИЧЕСКИЙ ДЕМПФЕР | 2023 |

|

RU2798600C1 |

| ГИДРАВЛИЧЕСКИЙ ДЕМПФЕР С РЕКУПЕРАТИВНЫМИ ВЫТЕСНИТЕЛЯМИ | 2023 |

|

RU2804978C1 |

| ГИДРАВЛИЧЕСКИЙ ТЕЛЕСКОПИЧЕСКИЙ ДЕМПФЕР ПОДВЕСКИ ТРАНСПОРТНОГО СРЕДСТВА | 2010 |

|

RU2437010C1 |

| ГИДРАВЛИЧЕСКИЙ ТЕЛЕСКОПИЧЕСКИЙ ДВУХТРУБНЫЙ ДЕМПФЕР ПОДВЕСКИ ТРАНСПОРТНОГО СРЕДСТВА | 1996 |

|

RU2128302C1 |

| ГИДРАВЛИЧЕСКИЙ ДЕМПФЕР СО ВСТРОЕННЫМ ГИДРОКЛАПАНОМ | 2024 |

|

RU2828454C1 |

| ГАСИТЕЛЬ КОЛЕБАНИЙ | 2005 |

|

RU2288387C1 |

| ГИДРАВЛИЧЕСКИЙ ДЕМПФЕР С УПЛОТНЕНИЕМ КЛАПАНА СЖАТИЯ | 2024 |

|

RU2828931C1 |

Изобретение относится к машиностроению. Демпфер содержит корпус, в котором коаксиально установлен с образованием рекуперативной полости цилиндр с поршнем. Поршень имеет разгрузочные клапаны ходов сжатия и растяжения. Шток жестко связан с поршнем, содержащим как минимум один сквозной дроссельный канал, сообщающий штоковую и поршневую полости. Направляющая закрывает сверху цилиндр и имеет антифрикционную втулку и узел уплотнения штока. Клапанный блок установлен с противоположной стороны цилиндра и имеет обратный и предохранительный клапаны и как минимум один дроссельный канал, сообщающий поршневую и рекуперативную полости. Разгрузочные клапаны выполнены в виде одного пружинного диска поршня, установленного с преднатягом и опертого по наружному диаметру на верхнюю кромку поршня, а по внутреннему - поджатого нижней кромкой упорной шайбы, установленной на штоке. Достигается упрощение конструкции и повышение надежности и эффективности работы демпфера при высоких частотах колебаний. 2 з.п. ф-лы, 4 ил.

1. Гидравлический демпфер недифференциального типа, содержащий корпус, в котором коаксиально установлен с образованием рекуперативной полости цилиндр с поршнем, разделяющим полость цилиндра на поршневую и штоковую и имеющим разгрузочные клапаны ходов сжатия и растяжения, шток, жестко связанный с поршнем, как минимум один дроссельный канал, сообщающий штоковую и поршневую полости, направляющую, закрывающую сверху цилиндр и имеющую антифрикционную втулку и узел уплотнения штока, и клапанный блок, установленный с противоположной стороны цилиндра, имеющий обратный и предохранительный клапаны и как минимум один дроссельный канал, сообщающий поршневую и рекуперативную полости, отличающийся тем, что дроссельный канал, сообщающий штоковую и поршневую полости, выполнен сквозным, а разгрузочные клапаны как хода сжатия, так и хода растяжения выполнены в виде одного пружинного диска поршня, установленного с преднатягом и опертого по наружному диаметру на верхнюю кромку поршня, а по внутреннему - поджатого нижней кромкой упорной шайбы, установленной на штоке, причем отношение площади проходного сечения дроссельного канала, сообщающего штоковую и поршневую полости, к площади проходного сечения дроссельного канала, сообщающего поршневую и рекуперативную полости, не меньше отношения площади штоковой полости к площади штока, а предохранительный клапан в клапанном блоке выполнен в виде как минимум одного предварительно поджатого пружинного диска.

2. Гидравлический демпфер по п.1, отличающийся тем, что узел уплотнения штока содержит два уплотнительных элемента, один из которых служит для герметизации штоковой полости, а второй - для герметизации рекуперативной, при этом полость между уплотнительными элементами сообщена с рекуперативной полостью.

3. Гидравлический демпфер по п.1 или 2, отличающийся тем, что сквозной дроссельный канал, сообщающий штоковую и поршневую полости, представляет собой как минимум одну диаметрально расположенную канавку, выполненную на торце поршня со стороны штоковой полости.

| ГИДРАВЛИЧЕСКИЙ ТЕЛЕСКОПИЧЕСКИЙ ДЕМПФЕР ПОДВЕСКИ ТРАНСПОРТНОГО СРЕДСТВА | 2010 |

|

RU2437010C1 |

| Устройство для непрерывного отбора из отходов свеклы хвостиков и кусочков | 1953 |

|

SU97461A1 |

| Устройство для доводки шариков | 1978 |

|

SU709338A2 |

| US 5967268 A, 19.10.1999 | |||

Авторы

Даты

2014-08-10—Публикация

2013-02-20—Подача