Группа изобретений относится к строительной технике и может применяться для ремонта кровли путем ее заливки горячей резинобитумной мастикой. Применение мастики для ремонта кровли крыш позволяет избежать швов, неумеренного количества стыков, неровностей, а применение мастичной кровли позволяет получить бесшовную кровельную мембрану на всей площади реконструируемого участка крыши. На установке для приготовления модифицированных резинобитумных мастик получают такие мастики, изготавливающиеся из битума, в который добавляются вещества для борьбы с хрупкостью, для повышения температуры размягчения высокомолекулярных химических соединений, состоящих из однородных повторяющихся групп атомов, что обеспечивает повышенную долговечность ремонтируемой крыши.

Ремонт кровли

Ремонт кровли - это необходимость, с которой рано или поздно сталкивается каждый собственник дома. Не вызывает сомнений тот факт, что эта часть здания должна быть прочной, герметичной и надежной. Крыша служит дому защитой не только от атмосферных осадков, но и от чрезмерных потерь тепла.

Кровлю из рубероида необходимо промазывать битумной мастикой. Новая кровля требует такой промазки только через пять лет, а последующая промазка зависит уже от степени износа крыши. Для промазки иногда используют жидкие мастики, подогретые и холодные. Ассортимент таких мастик достаточно широк.

Промазку крыши следует начинать с самого высокого места и постепенно спускаться вниз. В случае необходимости, слишком сухой толь можно промазать два раза и посыпать сверху песком. Если в такой кровле имеются пузыри, их нужно прорезать крест-накрест, отвернуть края и удалить мастику из основания. Затем место нужно покрыть свежей мастикой, под отвернутые края прикрепить кусок толя, промазать еще раз и приклеить прорезанные углы. В случае наложения заплатки ее также следует промазать мастикой. По параметрам заплатка обязательно выходить за пределы швов, причем не менее чем на 10 см.

Отставание рулонной кровли можно устранить следующим образом: разрезать толь параллельно коньку крыши и приклеить к основанию его нижнюю часть. Затем нужно вырезать полоску толя (20-30 см шириной и в соответствии с разрезанной частью длиной). Мастику следует наносить сверху вниз на основание и нижнюю часть толя и снизу вверх - на верхнюю часть. Полоску толя вставляют в отверстие. Для того чтобы устранить дыры в рулонной кровле, их необходимо заклеить заплатами из кусков толя. Основание смазывается мастикой. Если дыр слишком много, рулонную кровлю следует очистить, нанести свежий слой мастики и уложить новый слой толя. Укладку лучше вести в направлении уклона крыши таким образом, чтобы края кусков были внахлест. Следует крепко прижимать слой к основанию, чтобы избежать возникновения пузырей. К краю крыши толь прикрепляется стальными полосами, благодаря чему покрытие не рвется даже при сильном ветре.

Известен способ приготовления мастики по патенту на изобретение РФ №2014374, МПК Е01С 19/08, опубл. 15.06.1994 г.

Сущность изобретения: устройство содержит емкость с жаровыми трубами, теплообменник из концентрично расположенных труб, одна из которых в нижней части сообщена посредством патрубка с трубопроводом подачи битума из хранилища, в верхней - с одним из трубопроводов его перекачки в емкость. Другая труба теплообменника сообщена с трубопроводом подвода и отвода теплоносителя, в полости трубы для теплоносителя расположены ярусами и крестообразно с точечным контактированием их поверхности по оси теплообменника трубчатые элементы. Их открытые торцы закреплены на наружной поверхности трубы для теплоносителя. Ее наружный диаметр составляет 0,65-0,85 наружного диаметра трубы для битума. Наружный диаметр каждого трубчатого элемента составляет 0,3-0,5 наружного диаметра трубы для теплоносителя. Устройство может иметь в нижней части трубы для битума патрубок отвода воды с трехходовым краном и стаканом. Его дно прикреплено к нижнему торцу трубы для теплоносителя. Кромка обращенного вниз стакана выполнена зубчатой и расположена в нижней части трубы битума на выходе к патрубку для отвода воды. Патрубок подачи битума закреплен на боковой поверхности трубы для битума над дном стакана, наружный диаметр которого составляет 0,93-0,96 внутреннего диаметра трубы для теплоносителя. Трубопроводы подачи теплоносителя соосно расположены снаружи и внутри трубопровода подачи битума. Наружный диаметр трубопровода подачи битума составляет 0,55-0,75 наружного диаметра наружного трубопровода для теплоносителя, наружный диаметр трубопровода подачи теплоносителя - 0,45-0,65 наружного диаметра трубопровода для битума.

Недостаток - сложность конструкции.

Известен способ приготовления мастики по патенту РФ на изобретение №2014375, МПК Е01С 19/08, опубл. 15.06.1994 г.

Устройство содержит емкость с жаровыми трубами, пароотделитель, испаритель, трубопроводы перекачки и отвода битума с запорно-раздаточной арматурой. К нижнему торцу трубы для битума теплообменника закреплена кромка стакана. Патрубок отвода воды закреплен на боковой поверхности стакана. Наружный диаметр трубы для теплоносителя составляет 0,30-0,45 наружного диаметра трубы для битума и 0,80-0,90 внутреннего диаметра стакана. Наружный диаметр патрубка подачи битума составляет 0,15-0,25 наружного диаметра трубы для битума. Патрубок подачи битума из хранилища может быть расположен над стаканом. Патрубок отвода битума может быть расположен в верхней части трубы теплообменника.

Недостатки - сложность конструкции и отрицательное влияние на экологию окружающей среды.

Известен способ приготовления мастики по патенту РФ на изобретение №2062828, МПК E01C 19/08, опубл. 27.06.1996 г.

Предложенное устройство содержит емкость с крышкой, горизонтально расположенные над днищем емкости электронагревательные элементы с защитными теплопроводными оболочками, токоподводящие выводы которых расположены в нишах с крышками на противоположных стенках емкости, систему автоматического управления процессом. С расположенными у стенок емкости концами электронагревательных элементов посредством хомутов соединены вертикальные стержни. Их верхние части расположены выше уровня материала и соединены с внутренней поверхностью стенок емкости посредством колодок. Кран выполнен в виде коаксиально размещенной в сливном патрубке втулки с закрепленной на одном конце ручкой и штифтом. Штифт расположен в выполненном в сливном патрубке пазу с возможностью ограничения угла поворота втулки на 90°. Другой торцевой конец втулки выполнен глухим и имеет продольные пазы. Ось сливного патрубка расположена под острым углом к горизонтальной плоскости днища в зоне нагревательных элементов. Пазы втулки и отверстия сливного патрубка размещены соосно и выполнены равновеликими.

Недостаток - плохая равномерность состава мастики из-за отсутствия перемешивающего устройства.

Известен способ приготовления мастики по патенту РФ на изобретение №2158244, МПК С04В 26/26, C08L 95/00, опубл. 27.10.2000 г.

Изобретение касается способа получения мастики для устройства безрулонных кровель крыш зданий, а также для гидроизоляции строительных конструкций. Способ получения асбесто-битумной эмульсии заключается в получении суспензии асбеста в воде при умеренном перемешивании, диспергировании расплавленного битума в воде в интенсивном смесителе типа "Гарт" или коллоидной мельнице до получения частиц битума менее 0,15 мм в присутствии эмульгатора и последующем перемешивании суспензии асбеста и диспергированного битума при умеренном перемешивании с получением готовой эмульсии следующего соотношения: битум: асбест: эмульгатор=1: 0,85-2: 0,005-0,16 и их суммарной концентрации в эмульсии 40-56,8%. Эмульгатор выбирают из группы: смесь асбеста с мелкомолотой окисью кальция в соотношении 0,24-0,3: 0,08-0,12, алкиларилсульфонат натрия, смесь полиметиленнафталинсульфонатов натрия с лигносульфонатом натрия, натриевые или калиевые соли кислот таллового масла, оксиэтилированные жирные спирты С8-C18 со степенью оксиэтилирования 8-12. Технический результат: повышение прочности при разрыве, водонепроницаемости при эксплуатации с достаточно высокой скоростью удаления влаги при высушивании в естественных условиях.

Недостаток - большие затраты энергии.

Известен способ приготовления мастики по патенту РФ №2160293, МПК C08L 95/00, C08L 23/22, C09D 195/00, С09В 123/22, опубл. 10.12.2000 г.

Состав гидроизоляционной мастики, мас.%: смесь крекинг-остатка висбрекинга и гудрона арланской нефти в соотношении 1:4 45-55, бутилкаучук 11-12, смесь экстракта селективной очистки третьей масляной фракции и деасфальтизатора в соотношении 1:1 7,5-8,0, жидкий бутадиен-стирольный каучук 2,5-3,0, шлам от производства сульфонатной присадки 3,6-4,6, растворитель 20-30,4. Изобретение решает техническую задачу улучшения эксплуатационных свойств композиции при низкой температуре.

Недостаток: мастика не предназначена для нанесения на крышу, а предназначена в основном как антикоррозионное покрытие для металла.

Известен способ приготовления мастики по патенту РФ на изобретение №2182867, МПК В29В 7/14, опубл. 27.05.2002 г.

Изобретение может быть использовано в строительстве для производства битумно-рубероидной массы из предварительно демонтированных, измельченных слоев старого битумно-рубероидного покрытия и пригодной для сооружения кровли. Установка содержит впускное устройство для подачи исходных компонентов и смесительную камеру, установленную наклонно и с возможностью вращения. В камере расположена мешалка в виде вала с установленными на нем кольцевыми элементами. Каждый кольцевой элемент состоит из двух колец, ступицы, пары широких лопастей и двух пар узких лопастей, жестко связанных со ступицей и кольцами. Лопасти повернуты относительно оси на угол, обеспечивающий оптимальные условия продвижения битумно-рубероидной массы по плоскостям лопастей. Каждый кольцевой элемент повернут вдоль оси вала, относительно предыдущего в сторону, обеспечивающую продвижение битумно-рубероидной массы в направлении, противоположном направлению выгрузке на угол α= 360°/n, где n - количество кольцевых элементов. К наружной поверхности колец жестко крепится шнек.

Недостаток заключается в том, что эти способ и установка не обеспечивают высокого качества продукции из-за использования отходов.

Известен способ приготовления мастики по патенту РФ на изобретение №2177969, МПК C08L 95/00, C08L 9/06, опубл. 10.01.2002 г.

Изобретение относится к области получения битумно-полимерных композиций, используемых в дорожном строительстве при получении полимерно-битумных вяжущих, при изготовлении кровельных и гидроизоляционных материалов, герметиков, мастик. В способе получения битумно-полимерной композиции смешивают 100 мас.ч. термоэластопласта на основе сопряженного диена и винилароматического мономера, 70-200 мас.ч. предварительно нагретого до температуры 90-110°С битума, 30-250 мас.ч. минерального наполнителя и ведут перемешивание при температуре 70-100°С в течение 10-15 мин, полученную смесь гомогенизируют при температуре 130-160°С в течение 10-15 мин в шнековом экструдере, снабженном гранулирующим устройством, охлаждаемым водой, имеющей температуру 20-40°С, через которое проходит композиционная масса, затем полученные гранулы композиции сушат и упаковывают. В начале смешения в композицию можно дополнительно вводить пластификатор - индустриальное или талловое масло в количестве 10-20 мас.ч. на 100 мас.ч. указанного термоэластопласта.

Недостаток - устройство предназначено только для приготовления гранул. При их плавлении дополнительно затрачивается энергии и стоимость кровельных работ увеличивается в 2 раза.

Известен способ приготовления мастики по патенту РФ на изобретение №2188835, МПК C08L 95/00, С04В 40/00, С04В 26/26, опубл. 10.09.2002 г.

Способ приготовления универсальной мастики битумной, включающий перемешивание в смесителе нагретого битума, талька, резинового клея на основе натурального каучука и уайт-спирита в заданном интервале соотношений до образования гомогенной массы, заключается в том, что сначала в лопастной смеситель загружают нагретый битум, в который при температуре 100-130°С вводят резиновый клей на основе натурального каучука и перемешивают 10-30 мин, затем в смесь добавляют тальк, перемешивают 10-30 мин, после чего вводят уайт-спирит, производят окончательное перемешивание в течение не более 40 мин до достижения температуры смеси 70-90°С и определяют гомогенность массы, причем при несоответствии ее установленным требованиям производят корректировку соотношения компонентов мастики в заданном интервале и дополнительное перемешивание. Компоненты мастики берут в соотношении, мас.%: битум 57,5-70, клей резиновый 2-3,2, тальк 2-3, уайт-спирит 24-38,5. Технический результат: повышенная теплостойкость и адгезия к материалам, облегченный процесс нанесения на склеиваемые поверхности.

Недостаток - использование дорогостоящего растворителя в больших количествах.

Известен способ приготовления мастики по патенту РФ на изобретение №2208025, МПК C08L 95/00, опубл. 10.07.2003 г.

Это изобретение относится к получению полиуретаново-битумной композиции, предназначенной для изготовления новой наливной и ремонта старой кровли, а также для гидроизоляции и противокоррозионной защиты разных поверхностей. Технической задачей является увеличение относительного удлинения при разрыве материала, улучшение прочностных характеристик отвержденного материала, а также уменьшение его водопоглощения. Это достигается тем, что полиуретаново-битумная композиция, состоящая из раствора битума, полиольного компонента и изоцианатного компонента, в качестве полиольного и изоцианатного компонентов содержит предполимер на основе смеси полиоксипропилентриолов с молекулярной массой 250-5000 и толуилендиизоционата при их массовом соотношении полиоксипропилентриолы: толуилендиизоцианат (75-85):(25-15) соответственно, в качестве раствора битума она содержит битумно-сланцевую мастику при следующем соотношении компонентов, мас.ч.: вышеуказанный раствор битума 80-90; вышеуказанный предполимер 10-20.

Недостаток - высокая стоимость мастики из-за использования дорогостоящих компонентов.

Известен способ приготовления мастики по патенту РФ на изобретение №2248381, МПК C08L 95/00, C08L 23/16, C08L 9/00, С08К 5/13, опубл. 20.03.2005 г.

Битумно-полимерный материал и способ его получения относятся к области промышленного приготовления модифицированных битумных мастик, герметизирующих и гидроизоляционных материалов с улучшенными техническими характеристиками для использования в дорожном и промышленно-гражданском строительстве. Битумно-полимерный материал состоит из нефтяного битума, синтетического каучука, нефтяного растворителя и/или мазута, серосодержащих соединений и дополнительно содержащего в качестве поверхностно-активного вещества оксиэтилированный алкилфенол, в качестве серосодержащих соединений содержит сульфированную смесь из нефтяного битума, синтетического каучука, нефтяного растворителя и/или мазута, обработанную до сульфирования воздухом при температуре 140-230°С, при следующем соотношении компонентов, мас.ч.: битум 60-70; каучук 2-10; сульфированная смесь нефтяного битума, синтетического каучука, нефтяного растворителя и/или мазута 0,5-5,0; нефтяной растворитель и/или мазут 18-30; оксиэтилированный алкилфенол 0,1-5,0. Также описан способ получения вышеуказанного материала. Достигается повышение качества и производительности получения модифицированных полимерами битумных мастик и герметиков для гидроизоляции, при использовании недорогих доступных материалов с экономией энергоресурсов.

Недостаток - высокая стоимость мастики.

Известен способ приготовления мастики по патенту РФ на изобретение №2258074, МПК C08L 75/08, C08L 95/00, опубл. 10.08.2005.

Изобретение относится к получению полиуретаново-битумной композиции, используемой в качестве герметиков, покрытий для гидроизоляционной и противокоррозионной защиты различных поверхностей (бетон, металл и т.п.). Полиуретаново-битумная композиция состоит из битумно-сланцевой мастики и предполимеров на основе смеси полиоксипропилентриолов и изоцианатного компонента, в качестве предполимера используется смесь двух предполимеров: первый - на основе смеси полиоксипропилентриолов с молекулярной массой 300-6000 и толуилендиизоцианата в соотношении (80-85):(20-15) соответственно; второй - на основе смеси полиоксипропилентриолов с молекулярной массой 300-6000 и гексаметилендиизоцианата в соотношении (65-80):(50-20) при их соотношении в смеси предполимеров (80-50):(50-20) при следующем содержании компонентов композиции, мас.ч.: битумно-сланцевая мастика 70-95, смесь предполимеров 5-30. Достигается увеличение относительного удлинения при разрыве материала, повышение прочности при растяжении, уменьшение водопоглощения, уменьшение истирания, возможность регулирования степени твердости и эластичности покрытия.

Недостаток - высокая стоимость мастики из-за большой стоимости ее компонентов.

Известен способ приготовления мастики по патенту РФ на изобретение №2284398, МПК E04D 15/06, опубл. 27.09.2006 г.

Изобретение относится к строительству и может быть использовано при ремонте кровель, выполненных из битумосодержащих материалов, в частности из рубероида. Техническим результатом изобретения является создание надежного в работе комплекта оборудования для восстановления кровель из битумосодержащих материалов. Комплект оборудования для восстановления кровель из битумосодержащих материалов включает передвижную установку, размещенную на восстанавливаемой крыше, и отдельно установленные на земле агрегат для переработки старого рубероида и агрегат для приготовления к подаче мастики. Передвижная установка состоит из приводного механизма и соединенных с ним и между собой тележек-укатчиков с установленным на них технологическим оборудованием, включающим устройство для очистки кровли, устройство для выполнения вертикальных каналов и устройство для нагрева кровли, установленных на тележке-укатчике с плавающими катками. Передвижная установка дополнительно содержит последовательно соединенные между собой агрегат для выравнивания поверхности кровли, состоящий из центробежного вентилятора, приводного фрезерного барабана и устройства для нагрева кровли; циклон для сбора битумной массы с насосом и шлангом подающим; агрегат для приготовления мастики, состоящий из камеры перемешивания, дозатора, устройства для нагрева мастики, насоса и шланга подающего; агрегат для подачи мастики, выполненный из емкости с форсунками для прямого розлива мастики и для напыления, насоса и шланга подающего, установленные на тележке-укатчике с обыкновенными катками. Устройства для нагрева старого рубероида, кровли и мастики выполнены из теплогенератора газа на жидком топливе или электрического воздухонагревателя и направляющего кожуха, а теплогенератор газа выполнен из металлического корпуса с наружными теплоизолированными стенками и перегородками внутри корпуса, образующими камеру предварительного сгорания, камеру сгорания, камеру дожигания и тракт отвода газа в направляющий кожух механизма подачи топливно-воздушной смеси в камеру предварительного сгорания, состоящего из трубопровода для подачи жидкого топлива и центробежного вентилятора, с соосно встроенной в горизонтальном участке его форсункой, с регулируемыми воздухозаборными заслонками, при этом конец трубопровода выполнен загнутым под прямым углом в сторону распылительной головки форсунки и соосно размещен в ее корпусе.

Недостаток - высокая стоимость оборудования.

Известен способ приготовления мастики по патенту РФ на изобретение №2299225, МПК C08L 95/00, опубл. 20.05.2007 г.

Изобретение относится к области строительных материалов, более конкретно к тепло- и гидроизоляционным материалам, предназначенным для устройства и ремонта разнообразных кровель, в частности приклеивания рулонных битумных и битумно-полимерных материалов к кирпичным, бетонным, металлическим, деревянным, керамическим и другим поверхностям, а также для мастичной гидроизоляции строительных конструкций, зданий и сооружений. Битумно-полимерная мастика содержит, мас.%: толуол 48-50; битум 19-21; термоэластопласт 12,5-14,5; минеральный наполнитель-тальк 13-15; смола-канифоль 2,5-4,5. Описан способ получения мастики. Технический результат: упрощение состава и способа изготовления мастики с одновременным достижением сочетания мастики с различными материалами, в частности кровельными, при создании кровельного ковра зданий и сооружений.

Недостаток - высокая стоимость мастики.

Известен способ приготовления мастики по патенту РФ на изобретение №2299226, МПК C08L 95/00, опубл. 20.05.2007 г.

Изобретение относится к области строительных материалов, более конкретно к тепло- и гидроизоляционным материалам, предназначенным для устройства и ремонта разнообразных кровель, в частности приклеивания рулонных битумных и битумно-полимерных материалов к кирпичным, бетонным, металлическим, деревянным, керамическим и другим поверхностям, а также для мастичной гидроизоляции строительных конструкций, зданий и сооружений. Битумно-полимерная мастика содержит, мас.%: толуол 31-34; битум 30,5-37; термоэластопласт 5-11,5; минеральный наполнитель-тальк 21-23; смола-канифоль 2,5-3,5.

Недостаток - тоже высокая стоимость мастики.

Известен способ приготовления мастики по патенту РФ на изобретение №2323231, МПК C08L 19/00 (2006.01), С08К 5/13 (2006.01), С08К 5/17 (2006.01), опубл. 27.04.2008 г.

Изобретение касается мастики резино-битумной, содержащей битум, резиновую крошку, пластификатор и наполнитель, отличается тем, что в ее составе дополнительно использован бутадиен-нитрильный каучук (2,5-4,0 мас.%) и малеиновый ангидрид (2,0-2,5 мас.%), при этом в качестве пластификатора использована жидкая фракция липтобиолитовой каменноугольной смолы с температурой кипения выше 230°С (20,0-30,0 мас.%), а в качестве наполнителя использован тальк (22,5-35,0 мас.%), при этом битум составляет остальную часть мастики. Использование названных компонентов мастики при заявленных пределах содержаний обеспечивает возможность получения повышенных значений эластичности, прочности мастики и ее адгезии с защищаемым материалом, при показателях температур размягчения и хрупкости, обеспечивающих эффективную «работу» мастики в суровых климатических условиях.

Недостаток: мастика относительно плохо работает в жарких климатических зонах.

Известен способ приготовления мастики по патенту РФ на изобретение №2345107, МПК C08L 95/00 (2006.01), опубл. 27.01.2009 г.

Изобретение относится к полимерно-битумной мастике, содержащий битум, бутадиенстирольный термоэластопласт, наполнитель, растворитель, отличающийся тем, что полимерно-битумная мастика дополнительно содержит пластификатор полярного типа дибутилфталат и пластификатор нефтяной ПН-бК при следующем соотношении, мас.%: битум 40,0-60,0; бутадиенстирольный термоэластопласт 2,0-14,0; пластификатор полярного типа дибутилфталат 1,0-4,0; пластификатор нефтяной ПН-6К 1,0-4,0; наполнитель 1,0-5,0; растворитель остальное.

Недостаток - использование большого количества относительно дорогостоящих компонентов.

Известен способ приготовления мастики по патенту РФ на изобретение №2045492, МПК C04B 26/26, C08L 95/00, опубл. 10.10.1995 г., прототип способа и устройства.

Сущность изобретения: способ приготовления битумно-полимерной композиции заключается в расплавлении битумного компонента при 60-180°C и формировании гранул, заключенных в оболочку из термопластичного полимера. Перед применением гранулы расплавляют и перемешивают при 160-200°C. Причем битумный компонент с температурой 60-180°C подают самотеком или под давлением в полимерную оболочку, образующую перемещающийся рукав и гранулируют. Также битумный компонент при 60-100°C сначала гранулируют и затем на гранулы наносят расплав полимера и охлаждают в воде или на воздухе. В качестве битумного компонента используют битум, смесь битума с термопластичным полимером или с его отходами в количестве 1-15% от массы битумной композиции, а также битумно-полимерные, битумно-асбестовые, резино-битумные мастики. Кроме того, оболочку гранул выполняют из того же полимера, что используют в битумном компоненте. Способ обеспечивает удобство хранения и транспортировки композиции, а также защиту ее от увлажнения и загрязнения.

Но этот способ имеет значительные недостатки, влияющие на стоимость ремонта крыши в сторону увеличения. Из-за высокой стоимости электроэнергии приготовление мастики при относительно высоких температурах требует ее больших затрат. Кроме того, повторное плавление гранул увеличит затраты на энергию еще в 2…2,5 раза и потребует закупки дополнительного оборудования для плавления гранул и разлива мастики. Это еще более повысит стоимость мастики.

Задачи создания изобретения снижение стоимости мастики при повышение качества и долговечности кровельного мастичного покрытия.

Решение указанных задач достигнуто в способе приготовления модифицированной резинобитумной мастики, включающий разогрев битума до температуры 90…120°C в теплоизолированной емкости, добавление резиновой крошки и полиэтилена, тем, что согласно изобретению в теплоизолированную емкость в битум добавляют только резиновую крошку в количестве 10…20% масс. и их перемешивают, а в дополнительную теплоизолированную герметичную емкость засыпают полиэтилен в количестве 1…2% масс. и заливают подаваемой самотеком смесью битума с резиновой крошкой, потом полученную смесь подогревают дополнительно до температуры 130…170°C и при помощи шестеренчатого насоса осуществляют многократную рециркуляцию смеси через теплоизолированную емкость. Рециркуляцию можно осуществлять в течение 1,5…2 часов.

Решение указанных задач достигнуто в устройстве для приготовления модифицированной резинобитумной мастики, содержащее теплоизолированную емкость для подогрева битума с нагревательным устройством, горловиной и перемешивающим устройством, привод перемешивания, запорную задвижку, сливную магистраль и трубопроводы, тем, что согласно изобретению между запорной задвижкой и горловиной ниже уровня теплоизолированной емкости установлена герметичная теплоизолированная дополнительная емкость, с вторым нагревательным устройством, к выходу из промежуточной емкости присоединен трубопровод рециркуляции и шестеренчатый насос с приводом, выход трубопровода рециркуляции соединен с горловиной теплоизолированной емкости. Под шестеренчатым насосом может быть установлено третье нагревательное устройство. В качестве второго нагревательного устройства могут быть применены тепловые электрические нагреватели. В качестве третьего нагревательного устройства могут быть применены тепловые электрические нагреватели. Все задвижки могут быть выполнены с дистанционно управляемыми приводами. Устройство может содержать блок управления, соединенный электрическими связями со всеми дистанционно управляемыми приводами. В емкостях, за насосом и на выходе могут быть установлены датчики температуры. Устройство может содержать блок управления, соединенный электрическими связями с датчиками температуры. Устройство может содержать датчики частоты вращения валов насоса и перемешивающего устройства. Устройство может содержать блок управления, соединенный электрическими связями с датчиками частоты вращения. Устройство может содержать датчик давления, установленный за насосом. Устройство может содержать блок управления, соединенный электрическими связями с датчиком давления. Устройство может содержать рабочее место оператора в состав которого входят системный блок, монитор, клавиатура и манипулятор типа «мышь», соединенные электрическими связями.

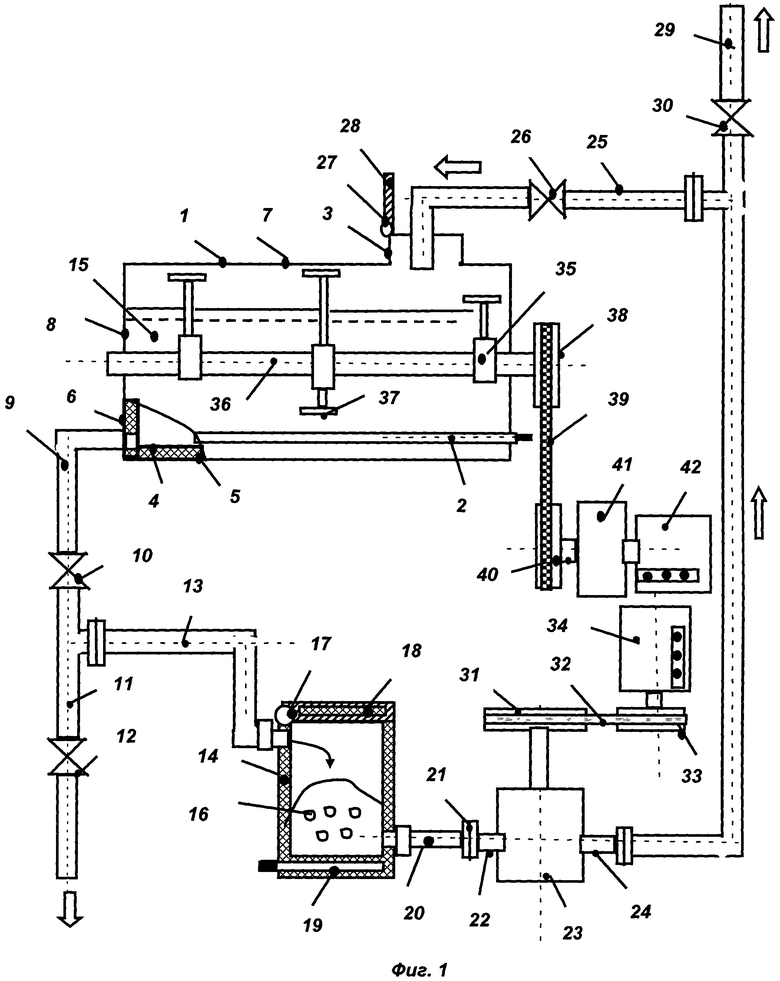

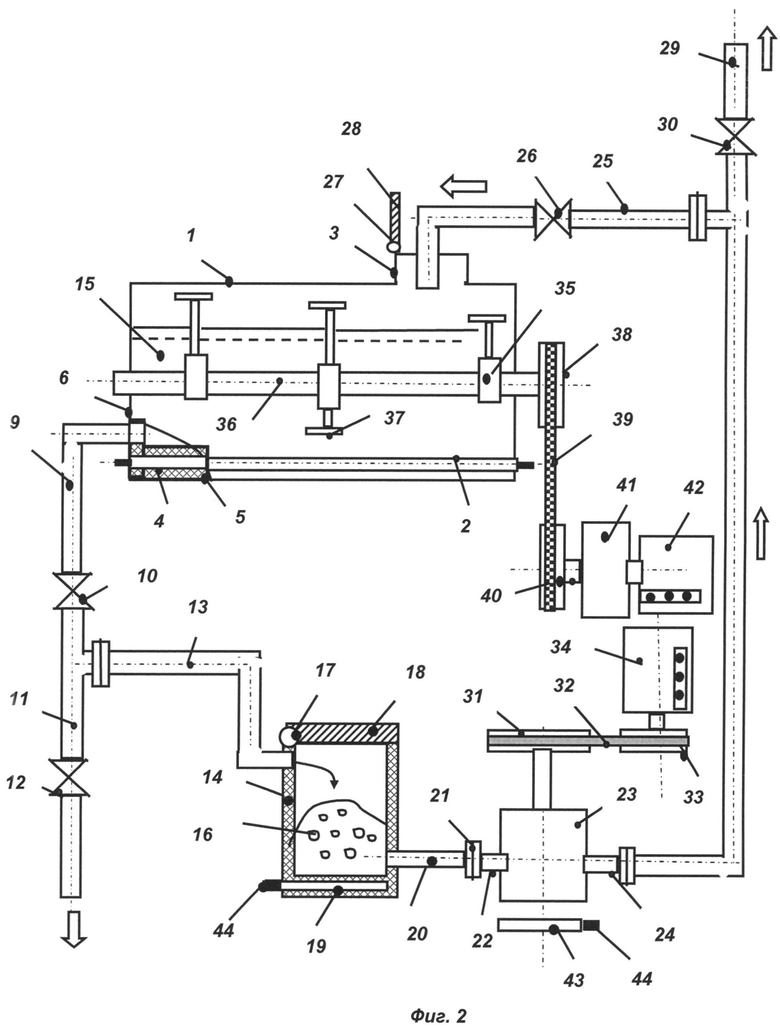

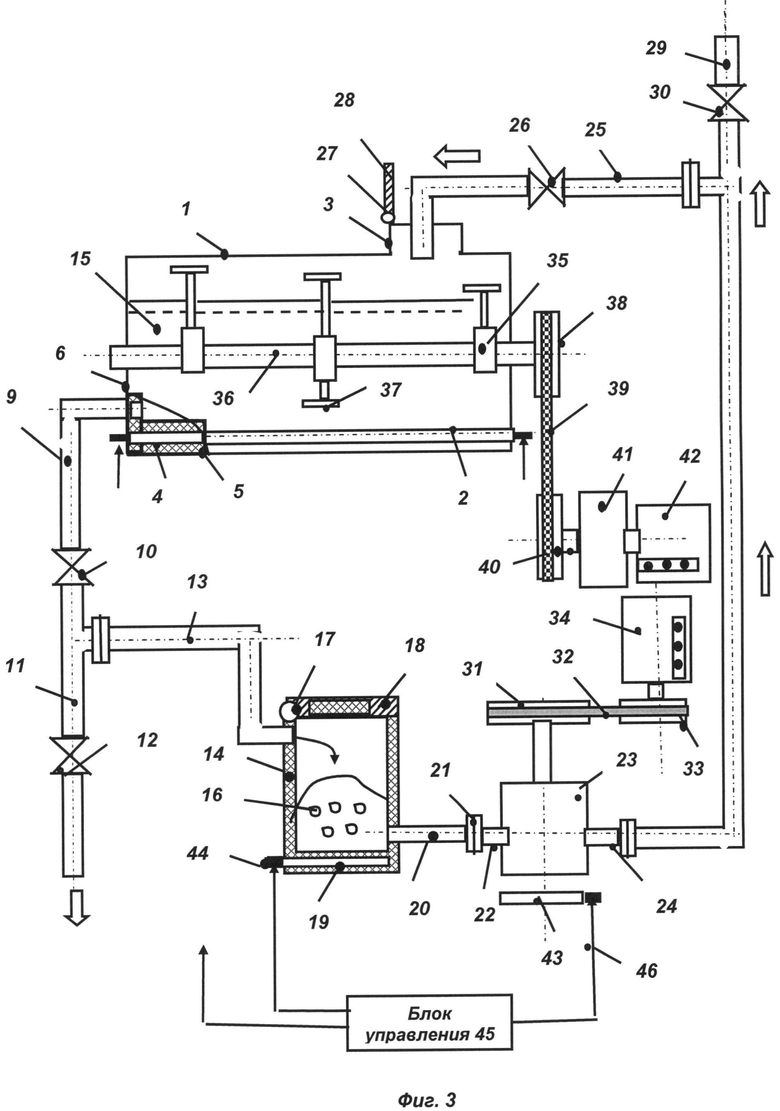

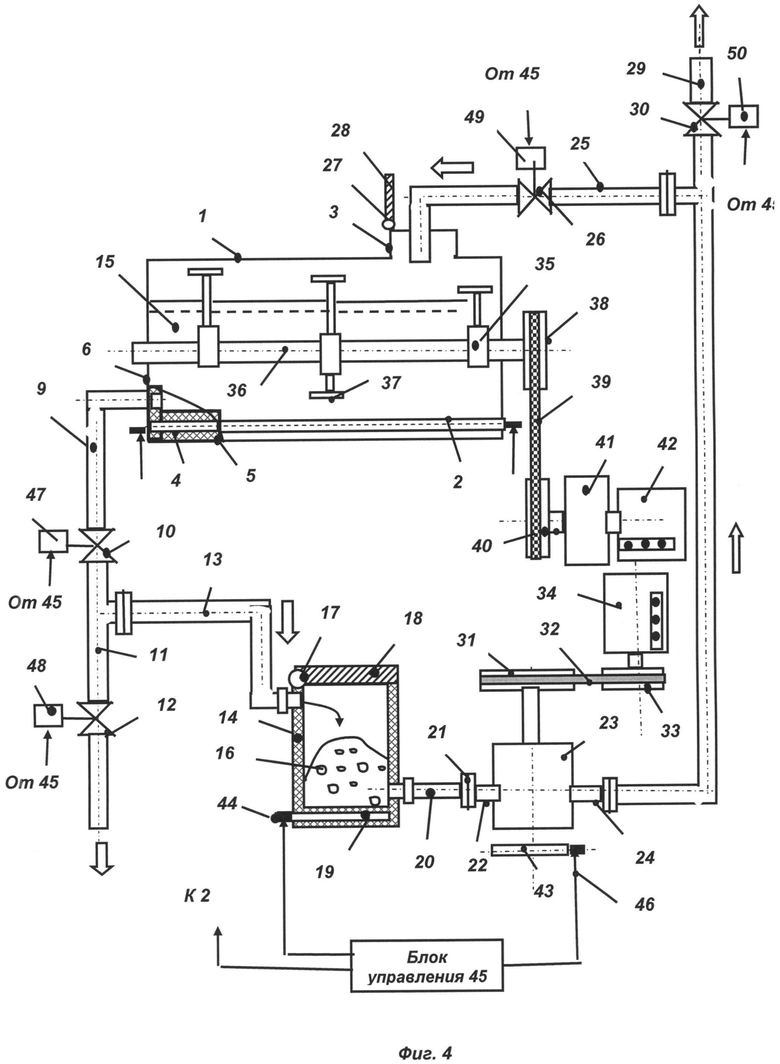

Сущность изобретения поясняется на фиг.1…9, где:

на фиг.1 приведена схема установки,

на фиг.2 приведен второй вариант схемы установки,

на фиг.3 приведен третий вариант установки с блоком управления,

на фиг.4 приведен четвертый вариант установки с управляемыми клапанами,

на фиг.5 приведен пятый вариант установки с датчиками температуры,

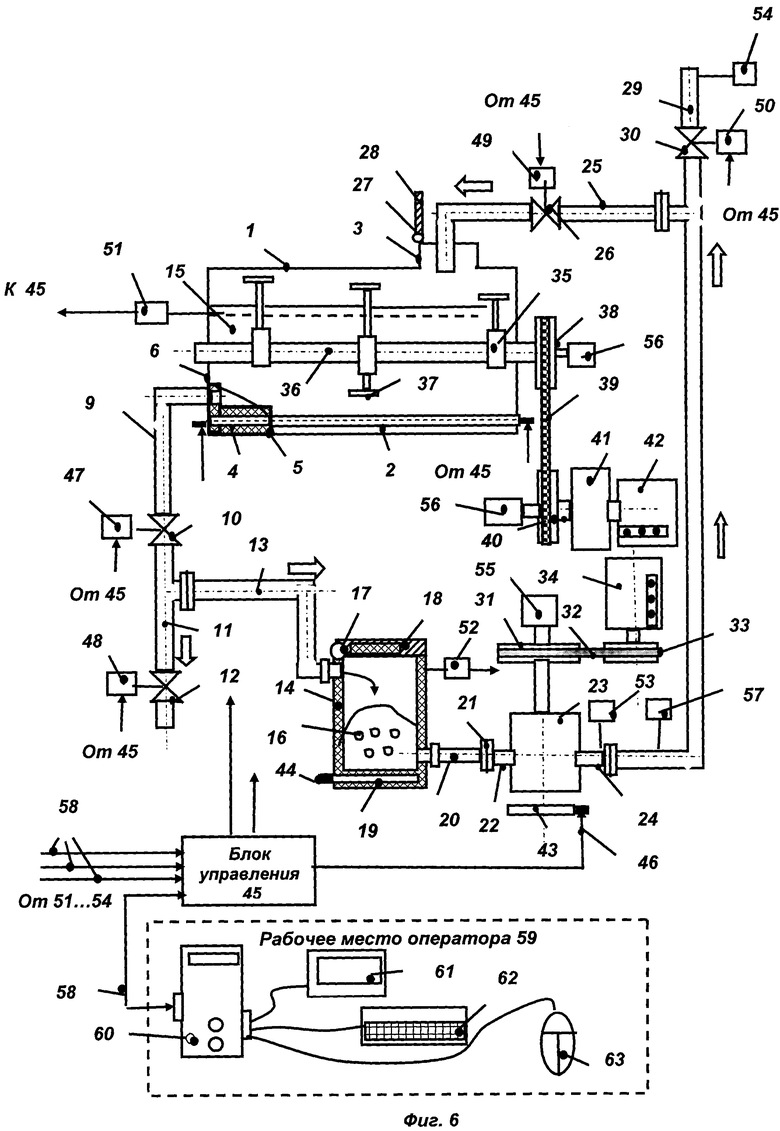

на фиг.6 приведен шестой вариант установки с компьютером,

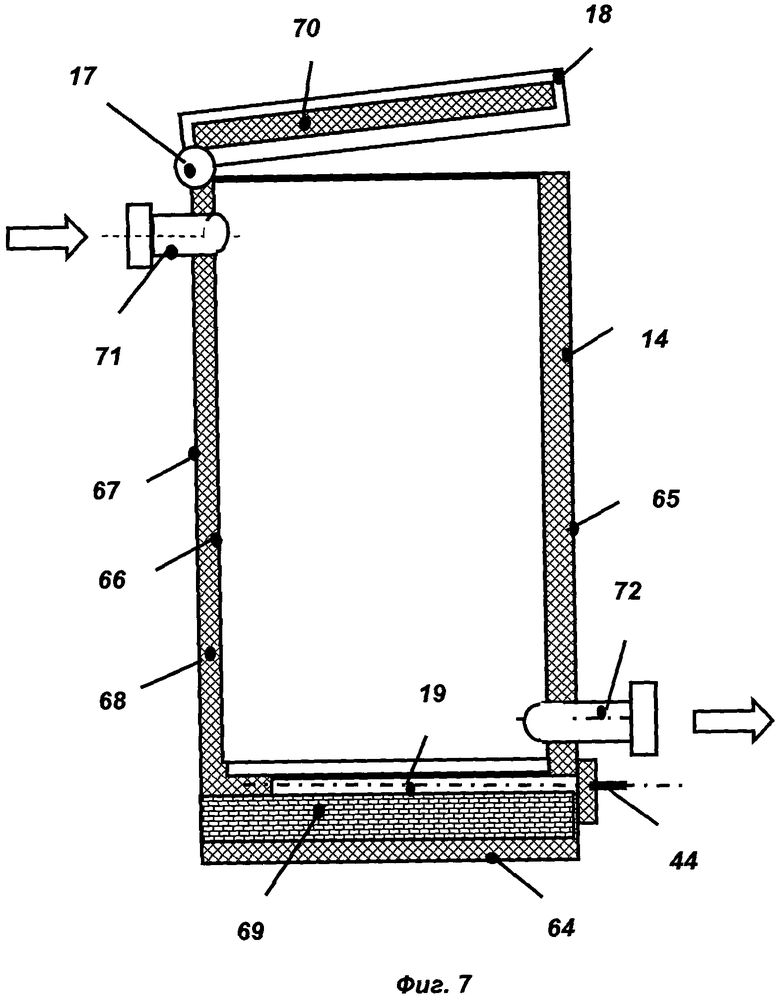

на фиг.7 приведена конструкция дополнительной теплоизолированной емкости,

на фиг.8 приведена конструкция шестеренчатого насоса,

на фиг.9 приведена конструкция шестеренчатого насоса с подогревом.

Устройство для приготовления модифицированных резинобитумных мастик (фиг.1… 9) содержит теплоизолированную емкость 1 для подогрева битума с первым нагревателем 2 (ТЭНы) и горловиной 3. Первое нагревательное устройство 2 выполнены в нижней части теплоизолированной емкости 1 (фиг.1) и размещены по всей длине емкости 1 на жаропрочных кирпичах. Кирпичи закрывает тепловая изоляция (на фиг.1 жаропрочные кирпичи не показаны).

Теплоизолированная емкость 1 содержит внутреннюю стенку 4, внешнюю оболочку 5, которая выполнена из стеклоткани, пропитанной канифолью, и тепловую изоляцию 6 между ними. Тепловая изоляция 5 выполнена из пенополиуретана. Теплоизолированная емкость 1 содержит боковую стенку 7 и торцы 8. К одному из торцов 8 присоединен трубопровод отбора 9 с отсечной задвижкой 10 к выходу которого присоединены трубопровод слива 11 с задвижкой слива 12 и трубопровод перепуска 13, соединенный с входом в промежуточную емкость 14, предназначенный для смешения мастики 15 с полимерными добавками 16. Промежуточная емкость 14 оборудована присоединенной к ней при помощи петли 17 крышкой 18. Промежуточная теплоизолированная емкость 14 оборудована вторым нагревателем 19 (применены один или несколько ТЭНов, тепловых электрических нагревателей). К выходу из промежуточной емкости 14 присоединен трубопровод 20, имеющий фланцы 21, соединенный с входным патрубком 22 насоса 23, выходной патрубок которого 24 трубопроводом циркуляции 25 с задвижкой 26 соединен с горловиной 3. На горловине 3 на петлях 27 установлена крышка 28.

Все трубопроводы и задвижки теплоизолированы, например, пенополиуретаном. Это уменьшит потери тепловой энергии в окружающую среду.

Длина трубопровода 20 составляет 10…15 см для разогрева оставшейся в ней мастики при перерыве в работе установки. К выходу из насоса 23 также присоединен трубопровод раздачи 29 с задвижкой 30. К ведомому шкиву 31 насоса 23 ременной передачей 32 ведущий шкив 33 привода 34 (электродвигателя). Насос 23 - шестеренчатого типа.

Внутри теплоизолированной емкости 1 может быть установлено перемешивающее устройство 35, которое может быть выполнено в разных вариантах. На фиг.1 приведен вариант с горизонтальным валом 36, к которому прикреплены радиальные лопасти 37 и ведомая звездочка 38, соединенная цепной передачей 39 с ведущей звездочкой 40 редуктора 41, к которому присоединен привод 42. (Вместо цепной передачи может использоваться ременная передача.) Цепная передача 39 имеет защитное ограждение, которое на фиг.1 не показано. В качестве привода 42 использован электродвигатель. Преимущественно предполагается в качестве приводов 34 и 42 использовать трехфазные асинхронные двигатели с напряжением питания 380 В.

Вал 36 перемешивающего устройства может быть установлен перпендикулярно продольной оси теплоизолированной емкости (на фиг.1…9 такой вариант не показан).

Возможен вариант исполнения установки (фиг.2 и 7) с применением третьего нагреватели 43, установленного под насосом 23 (третий нагреватель 43 также выполнен в виде одного или нескольких тепловых электрических нагревателей - ТЭНов с клеммами 44).

В состав установки может входить блок управления 45, который силовыми кабелями 46 соединен с нагревателями 2, 19 и 43 (фиг.3).

Для полной автоматизации процесса управления приготовлением модифицированной резинобитумной смеси следует задвижки 10, 12, 26 и 30 оборудовать соответственно дистанционно управляемыми приводами 47, 48, 49 и 50 (фиг.4), это позволит открывать и закрывать все задвижки дистанционно. Управляемы приводы 47-50 не теплоизолированы во избежание их перегрева.

Для контроля процесса приготовления мастики целесообразно применить четыре датчика температуры (фиг.5):

- первый датчик температуры 51 - Т1 в теплоизолированной емкости 1,

- второй датчик температуры 52 - Т2 в дополнительной теплоизолированной емкости 14,

- третий датчик температуры 53 - Т3 температура насоса 23,

- четвертый датчик температуры 54 - Т4. Температура мастики на выходе.

Кроме того, устройство (фиг.5) может содержать первый датчик контроля частоты вращения 55, установленный на валу насоса 23 и второй датчик контроля частоты вращения 56, установленный на горизонтальном валу 36 перемешивающего устройства 35 и датчик давления 57, установленный на выходе из насоса 23 (фиг.5). Эти датчики контролируют работу насоса 23 и перемешивающего устройства 35.

Датчики температуры 51…54 электрическими связями 58 соединены с блоком управления 45. Это позволит контролировать температуру мастики в теплоизолированной емкости 1, в дополнительной теплоизолированной емкости 14 и температуру насоса 23 для исключения его заклинивания при затвердевании мастики в перерыве между циклами ее приготовления.

Наиболее автоматизированный вариант установки приведен на фиг.6. Он дополнительно содержит присоединенный электрической связью 58 (проводной через модем или беспроводной) рабочее место оператора 59. Рабочее место оператора 59 оборудовано системным блоком 60, монитором 61, клавиатурой 62, манипулятором типа «мышь» 63.

На фиг.7 приведена конструкция дополнительной теплоизолированной емкости 14, которая содержит прикрепленную петлей 17 крышку 18 для герметизации этой емкости в процессе работы, днище 64, боковую стенку 65. Дополнительная теплоизолированная емкость 14 имеет внутреннюю металлическую стенку 66, наружную стенку 67 и тепловую изоляцию 68. На днище 64 уложены жаропрочные кирпичи 69, на которых установлен второй нагреватель 19. Второй нагреватель 19 необходим для подвода дополнительного тепла необходимого для растворения компонентов мастики и компенсации потерь тепла при выключенном первом нагревателе 2. Крышка 18 также имеет тепловую изоляцию 70. К дополнительной теплоизолированной емкости 14 присоединены входной и выходной патрубки соответственно 71 и 72.

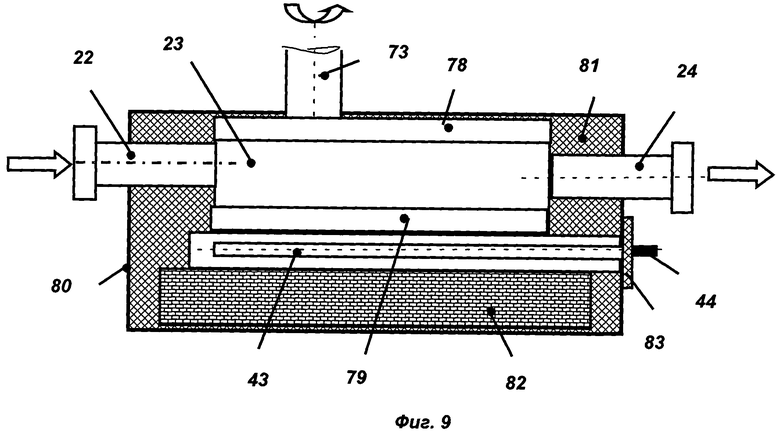

Для установки предложено применить насос 23 шестеренчатого типа (фиг.8 и 9) для лучшего перемешивания мастики и, кроме того, применить подогрев для исключения его заклинивания. Насос 23 содержит входной патрубок 22, выходной патрубок 24. Насос 23 (фиг.8) содержит:

1. ведущий вал 73,

2. ведущую шестерню 74,

3. ведомый вал 75,

4. ведомую шестерню 76,

5. корпус 77,

6. верхний корпус 78,

7. нижний корпус 79.

Насос 23 размещен в емкости 80 и залит теплоизолирующим материалом 81. Под насосом 23 уложены жаропрочные кирпичи 82, на которых установлен третий нагреватель 43 (фиг.9). Такая конструкция позволит исключить заклинивание насоса 23 после длительного перерыва в работе. Кроме того, конструкция серийно выпускаемого насоса 23 может быть немного изменена: увеличены зазоры между ведомой и ведущей шестернями для предотвращения заклинивания и применена высокотемпературная графитовая смазка подшипников насоса 23 (на фиг.1… 9 подшипники не показаны).

Установка может быть размещена на прицепе (на фиг.1…9 не показано). Прицеп в зависимости от объема теплоизолированной емкости может быть одно- или двухосный. Возможны и другие варианты прицепов, например железнодорожные вагоны или многоосные прицепы для тягачей.

На основании предложенного технического решения могут быть изготовлены установки различных габаритов и производительности.

Расчет мощности первого нагревателя

Теплоемкость битума С=0,47 ккал/кг °С

Масса битума 5000 кг

Подогрев 100°С

Количество тепловой энергии 230000 ккал=225 кВт час.

Время нагрева 5 час.

Мощность нагревателя 50 кВт

Характеристика установки:

Возможно изготовление по предложенному способу и установок с меньшей или большей производительностью.

Оборудование для установки

Тип электродвигателей АИРМ-516056 - 11кВт, 970 об/мин и 5АММХ16056, 7,5 кВт

Магнитные пускатели ПАЕ 512 переменный ток 380 В с ТРП 155 100А,

Автоматические выключатели А 3776 П-1Р20 100А Iotc=1000.

Возможно применение другого типа оборудования.

Расчет потери энергии вследствие естественной конвекции

Принимает коэффициент теплоотдачи при естественной конвекции в окружающую среду - 20 ккал/м2 час °С.

Боковая поверхность теплоизолированной емкости 30 кв.м.

Разница температур поверхности теплоизолированной емкости и окружающей среды - 10°С.

В результате потери тепла составят

Q=20×30×10=6000 ккал/час.

Это соответствует мощности 5 кВт, т.е. мощность второго нагревателя 5 кВт.

Доказательство оптимальности температур мастики в способе

Минимальное значение температуры Т1 определяется вязкостью перемешиваемого состава, а максимально - потерей энергии за счет естественной конвекции, что отражено в табл.1.

Доказательство оптимальности состава мастики

Для оптимизации состава мастики были проведены лабораторные работы с различными составами, см. табл.2 и 3.

Для добавки полиэтилена применяется дополнительная теплоизолированная емкость 14 меньшего объема, порядка 0,1… 0,2 м3. Это позволит уменьшить затраты энергии, так как не будет необходимости подогревать емкость большого объема. В итоге это уменьшит стоимость мастики (табл.3).

Вывод: оптимальный состав мастики:

- резиновая крошка 10… 20%,

- полиэтилен 1… 2%.

Возможно добавление отработанного масла.

Работа установки

При работе установки прицеп тягачом транспортируется к месту работы, т.е. непосредственно к стене здания, у которого ремонтируют крышу.

В исходном положении все задвижки 19, 12, 26 и 30 закрыты. В теплоизолированную емкость 1 через горловину 3 засыпают основной наполнитель (например, резиновую крошку от 10% до 20%). С блока управления 45 (фиг.3…5) включают первый нагреватель 2.

Потом включают привод 42 для перемешивания нагреваемого битума с резиновой крошкой. В промежуточную емкость 14 засыпают необходимые добавки: полиэтилен, в количестве 1… 2%. После достижения заданной температуры Т1 открывают задвижки 10 и 26 и включают привод 34, который приводит во вращение вал насоса 23. Насос 23 многократно возвращает смесь битума с добавками в емкость 1, при этом перемешивает их. Насос 23 должен обеспечить не менее чем 20-кратный обмен мастики в теплоизолированной емкости 1. Например, при объеме мастики 6 куб.м насос 23 должен обеспечивать производительность 120 куб.м в час или 2 куб.м в минуту. Применение насоса 23 шестеренчатого типа позволит лучше перемешать добавки с битумом, а применение второго нагревателя 19 (фиг.7) - обеспечить их плавление и компенсировать потери тепла в теплоизолированной емкости 1.

После приготовления мастики через 2..3 часа закрывают задвижку 26 и открывают задвижку 30. Мастика поступает по трубопроводу 29, подается на крышу здания для ее нанесения по специальной технологии. Процесс нанесения мастики на крышу может быть полностью автоматизирован с применением компьютера, фиг.6.

Применение пульта управления 45 позволяет устанавливать предельную температуру мастики Т1 и Т2, которая контролируется датчикам температуры 51 и 52, автоматически отключать часть первых нагревателей 2 и изменять скорость вращения вала 36 перемешивающего устройства 35.

Оптимальные температуры

T1=90…120°C

Т2=130…170°С, т.е. подогрев в дополнительной теплоизолированной емкости 14 должен быть от 30 до 50°С.

При подаче мастики на крышу поддерживают необходимое значение температуры Т4. Рекомендуется также Т4=130…170°С, но для ее поддержания необходимо включить третий нагреватель 43.

Применение предложенной группы изобретений позволило:

1. Получать различные виду мастик, которые обладают высокой прочностью, эластичностью, стойкостью к старению и воздействию агрессивных сред, низких и высоких температур и др. свойствами. Изготавливают пластичные мастики, эластичные, высыхающие, невысыхающие.

2. Разработать наиболее оптимальный и очень дешевый состав мастики и оптимальный температурный режим ее подготовки, исключающий перегрев и неравномерность перемешивания.

3. Обеспечить повышенную долговечность ремонтируемой кровли.

4. Получить бесшовную кровельную мембрану на всей площади реконструируемого участка крыши.

5. Повысить производительность процесса и уменьшить расход энергии за счет тепловой изоляции емкости и трубопроводов и перемешивания.

6. Уменьшить стоимость оборудования и производимой мастики, снизить себестоимость кровельных работ.

7. Обеспечить непрерывность процесса ремонта кровли.

8. Обеспечить экологичность процесса за счет герметичности емкостей и всех систем и применения ТЭНов для плавления битума и подогрева добавок.

9. Обеспечить полную автоматизацию процесса.

10. Обеспечить безопасность работ, исключить ожоги и протечку гудрона в установке. Обеспечить работу оператора в комфортных условиях, в помещении на любом расстоянии от установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЛЕКТ ОБОРУДОВАНИЯ ДЛЯ ВОССТАНОВЛЕНИЯ КРОВЕЛЬ ИЗ БИТУМОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2004 |

|

RU2284398C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РУЛОННОГО КРОВЕЛЬНОГО И ГИДРОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2314375C2 |

| КОМПОЗИЦИОННОЕ РЕЗИНОБИТУМНОЕ ВЯЖУЩЕЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2655334C2 |

| БИТУМНО-РЕЗИНОВАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2002 |

|

RU2223990C2 |

| БИТУМНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЁ ПОЛУЧЕНИЯ | 2018 |

|

RU2696476C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ РЕЗИНОБИТУМНОЙ КОМПОЗИЦИИ | 2012 |

|

RU2489464C1 |

| Установка для модификации битума с мешалками | 2022 |

|

RU2780313C1 |

| МАСТИКА РЕЗИНОБИТУМНАЯ | 2006 |

|

RU2323231C1 |

| Модифицирующая композиция для асфальтобетонных смесей | 2019 |

|

RU2712687C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ РЕЗИНОБИТУМНОЙ КОМПОЗИЦИИ | 2010 |

|

RU2448134C1 |

Группа изобретений относится к строительной технике и может применяться для ремонта кровли путем ее заливки горячей резинобитумной мастикой. Способ включает разогрев битума до температуры 90-120ºС в теплоизолированной емкости (1), добавление резиновой крошки и полиэтилена. Причем в емкость в битум добавляют резиновую крошку в количестве 10-20 мас.% и их перемешивают, а в дополнительную теплоизолированную герметичную емкость (14) засыпают полиэтилен в количестве 1-2 мас.% и заливают подаваемой самотеком смесью битума с резиновой крошкой. Потом полученную смесь подогревают до температуры 130-170ºС и при помощи шестеренчатого насоса (23) осуществляют многократную рециркуляцию смеси через теплоизолированную емкость. Устройство для приготовления мастики содержит теплоизолированную емкость (1) с нагревательным устройством (2), горловиной (3) и перемешивающим устройством (35), привод перемешивания (42), запорную задвижку (12), сливную магистраль (11) и трубопроводы. Причем между запорной задвижкой (12) и горловиной (3) ниже уровня емкости (1) установлена герметичная теплоизолированная дополнительная емкость (14) со вторым нагревательным устройством (19), к выходу из емкости (14) присоединен трубопровод рециркуляции (25) и шестеренчатый насос (23) с приводом (34), выход трубопровода (25) соединен с горловиной (3) емкости (1). Результатом является снижение стоимости мастики при повышении качества и долговечности кровельного мастичного покрытия. 2 н. и 12 з.п. ф-лы, 9 ил., 3 табл.

1. Способ приготовления модифицированной резинобитумной мастики, включающий разогрев битума до температуры 90…120°С в теплоизолированной емкости, добавление резиной крошки и полиэтилена, отличающийся тем, что в теплоизолированную емкость в битум добавляют только резиновую крошки в количестве 10…20% масс и их перемешивают, а в дополнительную теплоизолированную герметичную емкость засыпают полиэтилен в количестве 1…2% масс и заливают подаваемой самотеком смесью битума с резиновой крошкой, потом полученную смесь подогревают дополнительно до температуры 130…170°С и при помощи шестеренчатого насоса осуществляют многократную рециркуляцию смеси через теплоизолированную емкость.

2. Способ по п.1, отличающийся тем, что рециркуляцию осуществляют в течение 1,5…2 часов.

3. Устройство для приготовления модифицированной резинобитумной мастики, содержащее теплоизолированную емкость для подогрева битума с нагревательным устройством, горловиной и перемешивающим устройством, привод перемешивания, запорную задвижку, сливную магистраль и трубопроводы, отличающаяся тем, что между запорной задвижкой и горловиной ниже уровня теплоизолированной емкости установлена герметичная теплоизолированная дополнительная емкость, с вторым нагревательным устройством, к выходу из промежуточной емкости присоединен трубопровод рециркуляции и шестеренчатый насос с приводом, выход трубопровода рециркуляции соединен с горловиной теплоизолированной емкости.

4. Устройство по п.3, отличающееся тем, что под шестеренчатым насосом установлено третье нагревательное устройство.

5. Устройство по п.3 или 4, отличающееся тем, что в качестве второго нагревательного устройства применены тепловые электрические нагреватели.

6. Устройство по п.4, отличающееся тем, что в качестве третьего нагревательного устройства применены тепловые электрические нагреватели.

7. Устройство по п.3 или 4, отличающееся тем, что все задвижки выполнены с дистанционно управляемыми приводами.

8. Устройство по п.7, отличающееся тем, что оно содержит блок управления, соединенный электрическими связями со всеми дистанционно управляемыми приводами.

9. Устройство по п.3 или 4, отличающееся тем, что в емкостях, за насосом и на выходе установлены датчики температуры.

10. Устройство по п.9, отличающееся тем, что оно содержит блок управления, соединенный электрическими связями с датчиками температуры.

11. Устройство по п.3 или 4, отличающееся тем, что оно содержит датчики частоты вращения валов насоса и перемешивающего устройства.

12. Устройство по п.11, отличающееся тем, что оно содержит блок управления, соединенный электрическими связями с датчиками частоты вращения.

13. Устройство по п.3 или 4, отличающееся тем, что оно содержит датчик давления, установленный за насосом.

14. Устройство по п.13, отличающееся тем, что оно содержит блок управления, соединенный электрическими связями с датчиком давления.

| Устройство для приготовления мастик | 1987 |

|

SU1595988A1 |

| КОМПЛЕКТ ОБОРУДОВАНИЯ ДЛЯ ВОССТАНОВЛЕНИЯ КРОВЕЛЬ ИЗ БИТУМОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2004 |

|

RU2284398C2 |

| Установка для приготовления горячей гидроизоляционной мастики | 1978 |

|

SU775214A1 |

| Г.А.БОНЧЕНКО, "АСФАЛЬТОБЕТОН | |||

| Сдвигоустойчивость и технология модифицирования полимером", "Машиностроение", М., 1994, стр | |||

| Приспособление для записи звуковых явлений на светочувствительной поверхности | 1919 |

|

SU101A1 |

| US 7417082 B2, 26.08.2008 | |||

| ТРАНСПОРТНОЕ СРЕДСТВО ДЛЯ ПЕРЕВОЗКИ ПТИЦ | 1991 |

|

RU2023605C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БИТУМНО-ПОЛИМЕРНОЙ КОМПОЗИЦИИ | 1993 |

|

RU2045492C1 |

Авторы

Даты

2014-08-20—Публикация

2013-04-09—Подача