Изобретение относится к холодильной технике, а точнее к области проектирования и эксплуатации компрессионных термических устройств (термокомпрессоров), используемых, например, при заполнении газом баллонов высокого давления с соблюдением высоких требований по чистоте как закачиваемого газа, так и внутренних объемов и поверхностей заправляемой системы.

Принцип работы термокомпрессионного устройства широко известен. Основу его составляет емкость (баллон-компрессор), которую вначале охлаждают, желательно до температуры конденсации газа, и заполняют ее газом из стендовых баллонов. Затем стендовые баллоны отсекают, емкость нагревают, давление газа в ней растет, и он перекачивается в заправляемую емкость. Таких циклов всасывания-нагнетания совершается столько, сколько необходимо для достижения заданного давления в заправляемой емкости.

Известно компрессионное устройство для регенерации хладагентов (см., например, патент США №5379607, МПК: F25B 49/00 от 12.10.1993), содержащее источник газа высокого давления, подключенный к баллонам-компрессорам, устройство для термоциклирования баллонов-компрессоров и магистраль прокачки теплоносителя. В состав устройства также входят компрессор, ресивер, теплообменник-конденсатор и магистрали подачи газа потребителю. Устройство обеспечивает регенерацию хладагентов (теплоносителей) типа CFC (фреон-11, фреон-12, фреон-113) для откачки в транспортный баллон (потребителю), при этом процесс откачки длителен и малоэффективен. Наличие в таких устройствах механического компрессора, использующего смазку для вращающихся и перемещающихся узлов и деталей, не исключает загрязнение газа парами масла (смазки), что недопустимо при прокачке (заправке) газа в баллоны потребителя, применяющего данный газ в качестве рабочего компонента.

Наличие в них механического компрессора, использующего смазку для вращающихся и перемещающихся узлов и деталей, не исключает загрязнения газа парами масла (смазки), что недопустимо при перекачке (заправке) газа в баллоны потребителя, применяющего данный газ в качестве рабочего компонента.

Известно также термокомпрессионное устройство (см., например, патент России №2432523 от 15.03.2010, МПК: F17C 5/06; F04B 19/24; F25B 49/00), выбранное в качестве прототипа и содержащее источник газа высокого давления с подключенным к нему баллоном-компрессором, источник холода и магистраль подачи газа потребителю, снабженную теплообменником-охладителем. В нем баллон-компрессор выполнен в виде теплоизолированной емкости с двумя стенками - двустенной емкости с оребрением внутреннего сосуда, размещенным в образованной стенками емкости полости - межстенной полости, подсоединенной к устройству для термоциклирования баллона-компрессора, выполненному в виде двух разнотемпературных теплообменников, параллельно включенных в контур магистрали прокачки теплоносителя.

Данное устройство обеспечивает перекачку (заправку) газа в баллоны потребителя, исключающую его загрязнение, но использование разнотемпературных теплообменников и контура магистрали прокачки теплоносителя в качестве устройства для термоциклирования баллона-компрессора усложняет конструкцию термокомпрессионного устройства, делает устройство громоздким, при этом устройство имеет низкую эффективность теплозащиты.

Задачей настоящего изобретения является создание термокомпрессионного устройства улучшенной конструкции при его упрощении, повышении компактности и эффективности работы теплозащиты, а также уменьшение теплопритоков.

Технический результат достигается тем, что в термокомпрессионном устройстве, содержащем источник газа высокого давления с подключенным к нему баллоном-компрессором, источник холода и магистраль подачи газа потребителю, имеющую теплообменник-охладитель, в отличие от известного, в нем баллон-компрессор снабжен внешней теплозащитой и теплообменником, выполненным в виде трубчатого змеевика, размещенного во внутренней полости баллона-компрессора и подключенного на входе к источнику холода, а на выходе - к прокачному каналу охлаждаемого экрана, причем охлаждаемый экран установлен с зазором относительно стенки баллона-компрессора, в котором размещен электроподогреватель, закрепленный с тепловым контактом на внешней поверхности стенки баллона-компрессора и подключенный к внешнему источнику электропитания, при этом трубчатый змеевик снабжен оребрением в виде кольцевых пластин из высокотеплопроводного материала, равномерно расположенных и прикрепленных с тепловым контактом по длине трубки змеевика, и дроссельным устройством, установленным на выходе змеевика перед входом в прокачной канал.

Использование предлагаемого термокомпрессионного устройства, например, при заправке баллонов потребителя, устанавливаемых на космических летательных аппаратах, таких как спутники связи, позволит получить значительный экономический эффект за счет обеспечения заправки баллонов потребителя газом, исключающей его загрязнение, при этом упрощается и улучшается конструкция, повышается компактность и эффективность работы устройства и его теплообменных узлов за счет уменьшения теплопритоков.

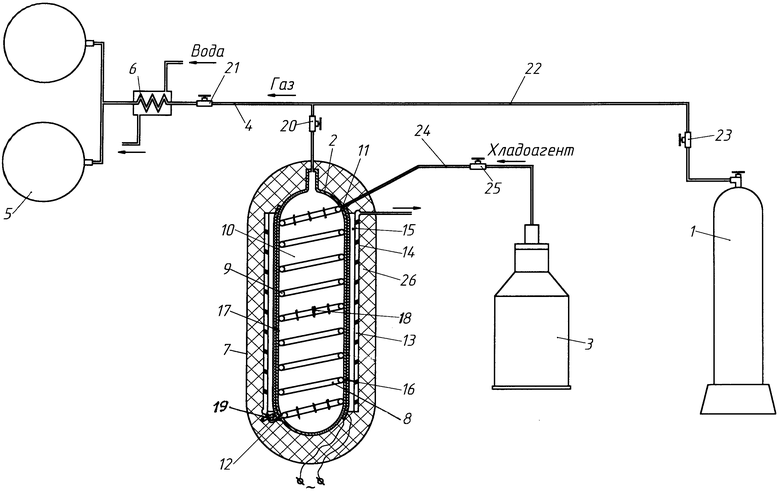

Сущность изобретения поясняется чертежом.

Термокомпрессионное устройство состоит из следующих основных узлов и деталей: источника газа высокого давления 1, например стендовых баллонов высокого давления, заправленных чистым газом, например ксеноном, и подключенных к нему баллона-компрессора 2, источника холода 3, например сосуда Дьюара с жидким азотом, и магистрали подачи газа 4 потребителю 5, снабженной теплообменником-охладителем 6. Баллон компрессор 2 снабжен внешней теплозащитой 7 и теплообменником 8, выполненным в виде трубчатого змеевика 9, размещенного во внутренней полости 10 баллона-компрессора 2 и подключенного на входе 11 к источнику холода 3, а на выходе 12 - к прокачному каналу 13 охлаждаемого экрана 14. Охлаждаемый экран 14 установлен с зазором 15 от стенки 16 баллона-компрессора 2, а в зазоре 15 расположен электроподогреватель 17, закрепленный с тепловым контактом на внешней поверхности стенки 16 баллона-компрессора 2. Электроподогреватель 17 выполнен, например, в виде чехла из угольной ткани, в качестве которой используют угольную ткань ТУ 1916-155-05763346-95, и закреплен на внешней поверхности стенки 16 баллона-компрессора 2 с тепловым контактом, обеспечиваемым, например, посредством стяжек (шнуровок) из стеклонити или клеями марки К-300; ВК-9 по ОСТ92-0949-74. Электроподогреватель 17 подключен к внешнему источнику электропитания через переключатель. Трубчатый змеевик 9 снабжен оребрением 18 (на чертеже оребрение 18 показано условно только на крайних и среднем витках змеевика 9) в виде кольцевых пластин из высокотеплопроводного материала, например меди, латуни, алюминия, равномерно расположенных и прикрепленных с тепловым контактом, например посредством пайки по длине трубки змеевика 9, а также дроссельным устройством 19, например, дроссельной шайбой, установленной на выходе 12 змеевика 9 перед входом в прокачной канал 13 охлаждаемого экрана 14.

Баллон-компрессор 2 подключен к баллонам потребителя 5 посредством магистрали подачи газа 4, снабженной теплообменником-охладителем 6 и вентилями 20 и 21. Заправку, например, ксеноном баллона-компрессора 2 от стендовых баллонов 1 производят по трубопроводу 22 с вентилем 23. Трубопровод 22 включен в магистраль подачи газа 4 между вентилями 20 и 21, что обеспечивает подачу газа из баллонов 1 отдельно как в баллоны потребителя 5, так и в баллон-компрессор 2. Подачу хладагента в теплообменник 8, например жидкого азота от источника холода 3, например из сосуда Дьюара, производят по теплоизолированному трубопроводу 24 с вентилем 25. Внешняя теплозащита 7 баллона-компрессора 2 состоит из теплоизоляции 26, в качестве которой используют пенополиуретан или экранно-вакуумную изоляцию, закрепленную на охлаждаемом экране 14, входящем в состав внешней теплозащиты 7 и предназначенной для снятия теплопритоков извне отходящих паров азота из трубчатого змеевика 9 теплообменника 8 при прохождении их через прокачной канал 13 охлаждаемого экрана 14.

Поясним эксплуатацию термокомпрессионного устройства.

Перед началом функционирования термокомпрессионного устройства производят очистку внутренних полостей магистралей заправки и подачи газа, например ксенона, включая баллон-компрессор и баллоны потребителей, от влаги и воздуха. Очистка производится способом вакуумирования с последующей продувкой чистым азотом и ксеноном. Источником закачиваемого газа, например ксенона, в баллоны потребителя являются стендовые баллоны 1, заполненные чистым ксеноном высокого давления 40 кг/см2. В закачиваемом ксеноне должно быть кислорода не более 3·10-5 объемных долей, а водяных паров не более 4·10-5 объемных долей.

Работа устройства основана на использовании принципа термокомпрессора, в котором необходимое для заправки (закачки) давление ксенона достигается в баллоне-компрессоре 2 по изохорическому процессу. После проведения очистки внутренних полостей магистралей подачи ксенона и баллонов осуществляют процесс термокомпрессии и подачу ксенона в баллоны потребителя 5, который производится следующим образом.

В исходном положении все вентили закрыты.

Первоначально производят захолаживание баллона-компрессора 2, для этого открывают вентиль 25 на трубопроводе подачи хладагента, например жидкого азота, от источника холода 3, например из сосуда Дьюара, и подают жидкий азот или парообразный азот в змеевик 9 теплообменника 8, захолаживают теплообменник 8 и внутреннюю полость 10 до температуры порядка минус 80°C, при этом пары азота, образующиеся в змеевике 9, под давлением поступают на вход в дроссельную шайбу 19, в процессе дросселирования доохлаждаются и прокачиваются через канал 13 охлаждаемого экрана 14, охлаждают экран 14, снимают (поглощают) теплопритоки, поступающие извне к баллону-компрессору 2, и сбрасываются в атмосферу.

В захоложенную внутреннюю полость 10 баллона-компрессора 2 из стендового баллона 1 подают ксенон, для чего открывают вентили 23, 20 и заполняют внутреннюю полость 10 до заданного давления, при этом в ней происходит конденсация ксенона (цикл всасывания). После заполнения внутренней полости 10 баллона-компрессора 2 ксеноном и охлаждения его до температуры порядка минус 80°C стендовый баллон 1 отсекают (закрывают вентили 23 и 20), закрывают вентиль 25 на трубопроводе 24, прекращая подачу хладагента в змеевик 9 теплообменника 8, одновременно включают электроподогреватель 17 и подогревают баллон-компрессор 2 до температуры порядка плюс 90°C, при этом давление ксенона во внутренней полости 10 растет, а при сообщении его с баллонами потребителя 5 посредством открытия вентилей 20 и 21 на магистрали подачи газа 4 ксенон, проходя через теплообменник-охладитель 6, охлаждается до заданной температуры (температуры охлаждающей среды) и поступает в баллоны потребителя 5 (цикл нагнетания). После выравнивания давления между внутренней полостью 10 баллона-компрессора 2 и баллонами потребителя 5 вентили 20, 21 закрывают, а также выключают электроподогреватель 17. Таких последовательных процессов (температурных циклов) охлаждения-нагрева вновь пополняемых порций ксенона из стендового баллона 1 в баллон-компрессор 2 совершают столько, сколько необходимо для достижения заданного давления ксенона в баллонах потребителя 5, например до 100 кг/см2.

Использование теплообменника 8 выполненным в виде трубчатого змеевика 9, снабженного оребрением 18 в виде кольцевых пластин из высокотеплопроводного материала, равномерно расположенных и прикрепленных с тепловым контактом по длине трубки змеевика 9, а также установка дроссельного устройства 19 на выходе 12 змеевика 9 перед входом в прокачной канал 13 охлаждаемого экрана 14 обеспечивают улучшение и эффективность теплообмена за счет увеличения площади поверхности охлаждаемого хладагентом теплообменника 8, с которой непосредственно контактирует ксенон, кроме того, использование процесса дросселирования для доохлаждения прокачиваемого хладагента за счет установки на выходе 12 змеевика 9 дроссельного устройства 19 повышает эффективность работы охлаждаемого экрана 14, что значительно уменьшает теплопритоки, поступающие извне к баллону-компрессору 2.

Таким образом, предлагаемое техническое решение обеспечивает упрощение и улучшение конструкции термокомпрессионного устройства, повышает компактность, эффективность и уменьшает теплопритоки, при этом обеспечивается заправка баллонов потребителя 5 газом (ксеноном), исключающая загрязнение закачиваемого газа, что выполняет поставленную задачу.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОКОМПРЕССИОННОЕ УСТРОЙСТВО | 2012 |

|

RU2528785C2 |

| ТЕРМОКОМПРЕСCИОННОЕ УСТРОЙСТВО | 2012 |

|

RU2527264C2 |

| ТЕРМОКОМПРЕССИОННОЕ УСТРОЙСТВО | 2012 |

|

RU2509257C2 |

| ТЕРМОКОМПРЕССИОННОЕ УСТРОЙСТВО | 2012 |

|

RU2514335C2 |

| ТЕРМОКОМПРЕССИОННОЕ УСТРОЙСТВО | 2011 |

|

RU2499180C2 |

| ТЕРМОКОМПРЕССИОННОЕ УСТРОЙСТВО | 2013 |

|

RU2533599C2 |

| ТЕРМОКОМПРЕССИОННОЕ УСТРОЙСТВО | 2010 |

|

RU2437037C1 |

| ТЕРМОКОМПРЕССИОННОЕ УСТРОЙСТВО | 2012 |

|

RU2509256C2 |

| ТЕРМОКОМПРЕССИОННОЕ УСТРОЙСТВО | 2011 |

|

RU2488738C2 |

| ТЕРМОКОМПРЕССИВНОЕ УСТРОЙСТВО | 2011 |

|

RU2487291C2 |

Изобретение относится к холодильной технике, а точнее к области проектирования и эксплуатации термокомпрессоров. Термокомпрессионное устройство содержит источник газа высокого давления с подключенным к нему баллоном-компрессором, источник холода и магистраль подачи газа потребителю, имеющую теплообменник-охладитель. Баллон-компрессор снабжен внешней теплозащитой и теплообменником, выполненным в виде трубчатого змеевика. Змеевик размещен во внутренней полости баллона-компрессора и подключен на входе к источнику холода, а на выходе - к прокачному каналу охлаждаемого экрана. Охлаждаемый экран установлен с зазором относительно стенки баллона-компрессора, в котором размещен электроподогреватель. Указанный электроподогреватель закреплен с тепловым контактом на внешней поверхности стенки баллона-компрессора и подключен к внешнему источнику электропитания. Трубчатый змеевик снабжен оребрением в виде кольцевых пластин из высокотеплопроводного материала. Указанные пластины равномерно расположены и прикреплены с тепловым контактом по длине трубки змеевика. Указанный змеевик снабжен дроссельным устройством, установленным на выходе змеевика перед входом в прокачной канал. Изобретение направлено на упрощение конструкции устройства, повышение компактности и эффективности работы теплозащиты, а также уменьшение теплопритоков. 1 ил.

Термокомпрессионное устройство, содержащее источник газа высокого давления с подключенным к нему баллоном-компрессором, источник холода и магистраль подачи газа потребителю, имеющую теплообменник-охладитель, отличающееся тем, что баллон-компрессор снабжен внешней теплозащитой и теплообменником, выполненным в виде трубчатого змеевика, размещенного во внутренней полости баллона-компрессора и подключенного на входе к источнику холода, а на выходе - к прокачному каналу охлаждаемого экрана, причем охлаждаемый экран установлен с зазором относительно стенки баллона-компрессора, в котором размещен электроподогреватель, закрепленный с тепловым контактом на внешней поверхности стенки баллона-компрессора и подключенный к внешнему источнику электропитания, при этом трубчатый змеевик снабжен оребрением в виде кольцевых пластин из высокотеплопроводного материала, равномерно расположенных и прикрепленных с тепловым контактом по длине трубки змеевика, и дроссельным устройством, установленным на выходе змеевика перед входом в прокачной канал.

| ТЕРМОКОМПРЕССИОННОЕ УСТРОЙСТВО | 2010 |

|

RU2432523C1 |

| ТЕРМОКОМПРЕССИОННОЕ УСТРОЙСТВО | 2008 |

|

RU2363860C1 |

| УСТРОЙСТВО ДЛЯ ПРИЕМА СЖИЖЕННОГО ПРИРОДНОГО ГАЗА, ЕГО ГАЗИФИКАЦИИ И ВЫДАЧИ ГАЗООБРАЗНОГО ПРОДУКТА ПОТРЕБИТЕЛЮ | 2008 |

|

RU2365810C1 |

| US 5379607 A1, 10.01.1995 | |||

Авторы

Даты

2014-08-20—Публикация

2012-11-12—Подача