Изобретение относится к способам обезвреживания беспламенным сжиганием жидких органических отходов нефти, содержащей серу, в кипящем слое катализатора и может быть использовано в химической, нефтехимической, лесохимической, атомной промышленности и теплоэнергетике.

Известен способ огневого обезвреживания горючих и жидких негорючих отходов. Способ включает подготовку поступающих отходов к обезвреживанию, разогрев аппарата до достижения требуемой температуры сжиганием природного газа, термическое обезвреживание отходов, подачу растворов щелочных реагентов в зону обезвреживания отходов, испарительное охлаждение высокотемпературных газообразных продуктов обезвреживания, сухую пылеочистку газов перед их выбросом в атмосферу (Бернадинер М.Н., Жижин В.В., Иванов В.В. Термическое обезвреживание промышленных органических отходов Московского региона // Экология и промышленность России, 2000, 4. - с.17-21). Недостатками способа является высокая температура обезвреживания органических отходов 950-1200°C и, как следствие, образование расплава минеральных солей.

Известен способ сжигания органических отходов путем окисления кислородом воздуха в аппарате кипящего слоя с последующим улавливанием кислых газов щелочным адсорбентом (Масанов О.Л. Некоторые особенности сжигания органических радиоактивных отходов в аппарате с кипящим слоем // Атомная энергия, т.79, вып.2, август 1995, - с.93-97). Недостатком данного способа является подача в кипящий слой инертного материала кислорода, что значительно удорожает обезвреживание отходов, и раствора нитратов, что приводит к затратам на испарение растворов и загрязнению отходящих газов оксидами азота вследствие термического распада азотной кислоты и нитратов.

Наиболее близким по технической сущности и достигаемому результату является способ обезвреживания органических отходов путем окисления кислородом воздуха в аппарате кипящего слоя с последующим улавливанием кислых газов щелочным адсорбентом (RU 2209646, A62D 3/00, B01J 8/18, 29.03.2003). Органические отходы, содержащие экстракционные смеси, предварительно разделяют на экстрагент и разбавитель введением легкопиролизуемого вытеснителя. Разбавитель окисляют в нижней части двухзонного реактора в кипящем слое катализатора при температуре 700-750°C, а окисление смеси экстрагента и вытеснителя, а также улавливание кислых газов щелочным адсорбентом проводят в верхней части двухзонного реактора в кипящем слое инертного материала при температуре 700-750°C; окисление разбавителя в кипящем слое катализатора и окисление смеси экстрагента и вытеснителя в кипящем слое инертного материала проводят попеременно. Отходящие газы дополнительно очищают от следов монооксида углерода и углеводородов на сотовом катализаторе при температуре 450-500°C. Недостатками известного способа являются необходимость дополнительной очистки дымовых газов от монооксида углерода в отдельном аппарате на сотовом катализаторе, отравление и повышенный износ катализатора, сложная система предварительного разделения органических отходов и попеременный ввод легко окисляемых и трудноокисляемых компонентов отходов в отдельно кипящие слои инертного материала и катализатора.

Задача, решаемая изобретением, состоит в снижении износа катализатора, упрощении технологии обезвреживания органических отходов, в том числе нефти, содержащей серу, при отсутствии вторичных загрязнителей.

Поставленная задача решается способом сжигания жидких органических отходов или нефти, содержащей серу, путем окисления кислородом воздуха в аппарате кипящего слоя с погруженным в слой теплообменником, с улавливанием кислых газов щелочным адсорбентом при температуре 700-750°C, окисление жидких органических отходов или нефти, содержащей серу, а также улавливание кислых газов щелочным адсорбентом проводят в организованном кипящем слое смеси катализатора глубокого окисления веществ и инертного материала в соотношении 10-20 мас.% и 90-80 мас.%, соответственно. В нижней части кипящего слоя соотношение воздуха к окисляющимся органическим веществам поддерживается α=1,0-1,05, а в верхней части α=1,05-1,2 за счет введения дополнительного количества воздуха.

В нижней и верхней части кипящего слоя поддерживают одинаковую скорость газа по сечению аппарата кипящего слоя за счет расширения корпуса аппарата в верхней части.

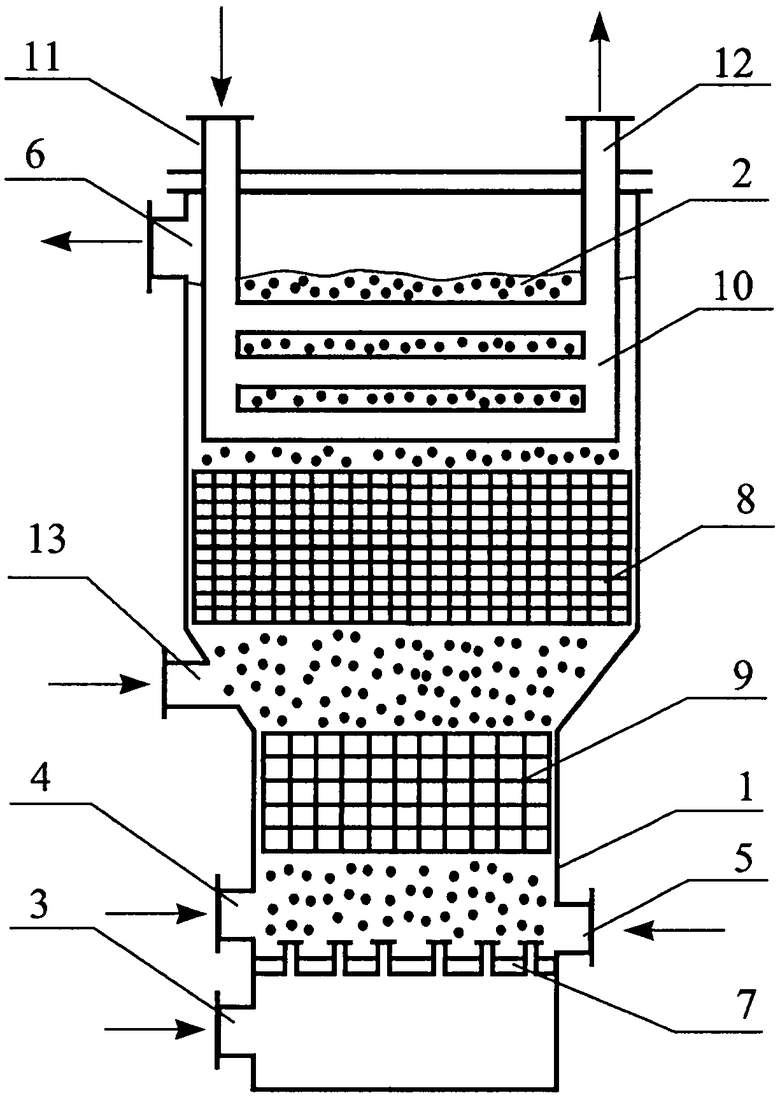

Способ осуществляют в каталитическом реакторе, изображенном на фигуре следующим образом.

В реактор 1 на газораспределительную решетку 7 загружают смесь катализатора глубокого окисления органических веществ и инертного материала (кварцевый или речной песок) 2. Под газораспределительную решетку 7 подают воздух через патрубок 3 для создания кипящего слоя и окисления отходов или нефти, содержащей серу. Слой разогревают до температуры 300-400°C за счет подогрева воздуха внешним теплоисточником. Затем через патрубок 4 в слой подают жидкие отходы или нефть, содержащую серу, а через патрубок 5 щелочной адсорбент (например, карбонат кальция). Температуру в слое доводят до температуры 700-750°C за счет окисления отходов. После достижения температуры 700°C внешний теплоисточник отключают. Температуру в слое поддерживают 700-750°C за счет съема избытка теплоты окисления отходов или нефти, содержащей серу, теплообменником 10. В теплообменник 10 подают холодную воду через патрубок 11 от потребителей. Горячую воду через патрубок 12 направляют на использование потребителям (теплоснабжение и горячее водоснабжение). Дымовые газы через патрубок 6 направляют на очистку от пыли в циклон и фильтр и далее сбрасывают в атмосферу. Кипящий слой организован малообъемными насадками 8 и 9, которые разбивают крупные газовые пузыри, образующиеся в слое, и обеспечивают хороший массообмен между газом и частицами катализатора и щелочного адсорбента. Выделяющиеся при сжигании отходов или нефти, содержащей серу, кислые газы (SOX, HCl, Р2О5) связываются с частицами щелочного адсорбента СаО в сульфаты, хлориды или фосфаты кальция и улавливаются в циклоне и на фильтре. Частицы СаО образуются при разложении СаСО3 в нижней зоне псевдоожиженного слоя. Адсорбирующиеся на поверхности катализатора кислые газы удаляются за счет окислительно-восстановительных реакций компонентов органических топлив и кислорода воздуха в нижней зоне аппарата и далее также связываются СаО. Органические компоненты отходов или нефти окисляются на поверхности катализатора до продуктов глубокого окисления (СО2 и Н2О). В нижней зоне при стехиометрических соотношениях отходов к кислороду воздуха α=0,95-1,05 возможно образование промежуточных продуктов окисления (СО, СН4 и др.), которые затем доокисляются в верхней части слоя при α=1,05-1,2 за счет подвода дополнительного воздуха через патрубок 13. Степень истирания катализатора глубокого окисления, например, смешанного хромита меди и магния, нанесенного на оксид алюминия, существенно ниже, чем степень истирания кварцевого или речного песка - 0,4-0,5 мас.% в сутки и 0,8-1,0 мас.% в сутки, соответственно. При использовании смеси песка и катализатора в соотношении 80-90 мас.% песка и 10-20 мас.% катализатора степень истирания катализатора уменьшается до 0,02-0,04 мас.% сутки. Это позволяет существенно уменьшить загрязнение твердых продуктов обезвреживания отходов катализаторной пылью, содержащей соединения хрома.

Сущность изобретения иллюстрируется следующими примерами.

Пример 1 (прототип).

В реактор, состоящий из корпуса диаметром 80 мм в нижней части и 100 мм в верхней, загружают 2.5 л катализатора глубокого окисления органических веществ с диаметром гранул 2-3 мм и 2,5 л инертного материала (кварцевый песок) с размером частиц 0.5-0.8 мм. Под газораспределительную решетку подают воздух через патрубок для создания кипящего слоя и окисления топлива в количестве 10 м3/ч. За счет различия в размере частиц катализатора и инертного материала кипящий слой разделяется на две зоны - зона кипения катализатора (нижняя зона) и зона кипения инертного материала (верхняя зона). Внешним электроподогревателем нагревают слой катализатора до 300-400°C. Затем насосом через патрубок подают в нижнюю часть слоя керосин в количестве 0.16 кг/ч. При достижении температуры в слое 700°C в верхнюю часть слоя подают трибутилфосфат в количестве 0.22 кг/ч. Одновременно в нижнюю часть реактора вводят щелочной адсорбент (кальцит с размером частиц 50-100 мкм) в количестве 0.12 кг/ч, а электроподогреватель отключают. В верхней части слоя расположен теплообменник змеевикового типа, охлаждаемый холодной водой. Температуру в слое регулируют количеством воды, подаваемой на охлаждение в теплообменник, и поддерживают на уровне 700-750°C. Коэффициент избытка воздуха α=2.0. Содержание токсичных веществ в отходящих газах: СО - 800-1000 мг/м3, NOx - 5 мг/м3, SOx - 0 мг/м3. Степень истирания катализатора составляет 0,4 мас.% в сутки.

Пример 2. Аналогичен примеру 2.

В реактор, состоящий из корпуса диаметром 80 мм в нижней части и 100 мм в верхней, загружают 5 л катализатора глубокого окисления органических веществ с диаметром гранул 2-3 мм, т.е. в нижней и верхней находится кипящий слой катализатора. Коэффициент избытка воздуха α=2.0. Содержание токсичных веществ в отходящих газах: СО - 30 мг/м3, NOx - 5 мг/м3, SOx - 0 мг/м3. Степень истирания катализатора составляет 0,4 мас.% в сутки.

Пример 3. Иллюстрирует предлагаемое изобретение.

В реактор, состоящий из корпуса диаметром 80 мм в нижней части и 100 мм в верхней, загружают 5 л смеси катализатора глубокого окисления органических веществ с диаметром гранул 2-3 мм и гранулы речного песка с диаметром 1-2 мм. Соотношение песка и катализатора в смеси 80% и 20%, соответственно. Под газораспределительную решетку подают воздух через патрубок (3) для создания кипящего слоя и окисления топлива в количестве 10 м3/ч. Внешним электроподогревателем нагревают слой катализатора до 300-400°C. Затем насосом через патрубок подают в слой нефть, содержащую серу, в количестве 0.76 кг/ч. При достижении температуры в слое 700°C электроподогреватель отключают. В верхней части слоя расположен теплообменник змеевикового типа, охлаждаемый холодной водой. Температуру в слое регулируют количеством воды, подаваемой на охлаждение в теплообменник, и поддерживают на уровне 700-750°C. Кипящий слой организован организующими решетками в нижней части и в зоне теплообмена. Материал решеток - нержавеющая сталь. Для связывания кислых продуктов (оксидов серы) в реактор через патрубок подают щелочной адсорбент (кальцит с размером частиц 50-100 мкм) при весовом соотношении кальцит/S не менее 3.44. Коэффициент избытка воздуха α=1.05-1.20. Содержание токсичных веществ в отходящих газах: СО - 30 мг/м3, NOx - 5 мг/м3, SOx - 0 мг/м3. Степень истирания катализатора составляет 0,04 мас.% в сутки.

Пример 4. Аналогичен примеру 3.

В реактор, состоящий из корпуса диаметром 80 мм в нижней части и 100 мм в верхней, загружают 5 л смеси катализатора глубокого окисления органических веществ с диаметром гранул 2-3 мм и гранулы речного песка с диаметром 1-2 мм. Соотношение песка и катализатора в смеси 90% и 10%, соответственно. Коэффициент избытка воздуха α=1.05-1.20. Содержание токсичных веществ в отходящих газах: СО - 30 мг/м3, NOx - 5 мг/м3, SOx - 0 мг/м3. Степень истирания катализатора составляет 0,02 мас.% в сутки.

Пример 5. Аналогичен примеру 4.

Сжигание нефти, содержащей серу, проводят при коэффициенте избытка воздуха α=1.0-1.05. Содержание токсичных веществ в отходящих газах: СО - 200-400 мг/м3, NOx - 4 мг/м3, SOx - 0 мг/м3. Степень истирания катализатора составляет 0,02 мас.% в сутки.

Пример 6. Аналогичен примеру 5.

Сжигание нефти, содержащей серу, проводят в нижней части реактора при коэффициенте избытка воздуха α=1.0-1.05. В верхней части реактора за счет подвода дополнительного воздуха поддерживают коэффициент избытка воздуха α=1.05-1.20. Содержание токсичных веществ в отходящих газах: СО - 30 мг/м3, NOx - 4 мг/м3, SOx - 0 мг/м. Степень истирания катализатора составляет 0,02 мас.% в сутки.

Пример 7. Аналогичен примеру 6.

В нижнюю часть слоя подают смесь органических отходов, например, керосина и трибутилфосфата, в количестве 0.16 кг/ч и 0.22 кг/ч, соответственно. Содержание токсичных веществ в отходящих газах: СО - 30 мг/м3, NOx - 4 мг/м3, SOx - 0 мг/м3. Степень истирания катализатора составляет 0,02 мас.% в сутки.

Как видно из приведенных примеров, предлагаемый способ позволяет снизить износ катализатора, упростить технологию обезвреживания органических отходов или нефти, содержащей серу, при отсутствии вторичных загрязнителей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ОРГАНИЧЕСКИХ ОТХОДОВ | 2002 |

|

RU2209646C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ РАДИОАКТИВНЫХ ОТХОДОВ | 1997 |

|

RU2130209C1 |

| СПОСОБ СЖИГАНИЯ ЖИДКИХ ОРГАНИЧЕСКИХ РАДИОАКТИВНЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2542357C1 |

| СПОСОБ ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ ЯДОХИМИКАТОВ | 2007 |

|

RU2358200C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ УСТАНОВКИ ДЛЯ ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ ЯДОХИМИКАТОВ | 2007 |

|

RU2358199C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ ЯДОХИМИКАТОВ | 2007 |

|

RU2357151C1 |

| Установка для каталитического сжигания топлива в виде осадков сточных вод коммунальных очистных сооружений и способ его сжигания | 2020 |

|

RU2749063C1 |

| Способ сжигания топлива | 2017 |

|

RU2649729C1 |

| УСТАНОВКА ДЛЯ ОБЕЗВРЕЖИВАНИЯ ОРГАНИЧЕСКИХ ОТХОДОВ | 2001 |

|

RU2198024C1 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР ДЛЯ ПЕРЕРАБОТКИ ОСАДКОВ СТОЧНЫХ ВОД И СПОСОБ ИХ ПЕРЕРАБОТКИ (ВАРИАНТЫ) | 2010 |

|

RU2456248C1 |

Изобретение относится к способам обезвреживания беспламенным сжиганием жидких органических отходов и нефти, содержащей серу, в кипящем слое катализатора и может быть использовано в химической, нефтехимической, лесохимической, атомной промышленности и теплоэнергетике. Способ осуществляется путем окисления жидких органических отходов или нефти, содержащей серу, кислородом воздуха в аппарате кипящего слоя с погруженным в слой теплообменником, с улавливанием кислых газов щелочным адсорбентом при температуре 700-750°C. Причем окисление жидких органических отходов или нефти, содержащей серу, а также улавливание кислых газов щелочным адсорбентом проводят в организованном кипящем слое смеси катализатора глубокого окисления веществ и инертного материала в соотношении 10-20 мас.% и 90-80 мас.%, соответственно. Способ позволяет снизить износ катализатора, упростить технологию обезвреживания жидких органических отходов или нефти, содержащей серу, при отсутствии вторичных загрязнителей. 2 з.п. ф-лы, 1 ил., 7 пр.

1. Способ сжигания жидких органических отходов или нефти, содержащей серу, путем окисления кислородом воздуха в аппарате кипящего слоя с погруженным в слой теплообменником, с улавливанием кислых газов щелочным адсорбентом при температуре 700-750°C, отличающийся тем, что окисление жидких органических отходов или нефти, содержащей серу, а также улавливание кислых газов щелочным адсорбентом проводят в организованном кипящем слое смеси катализатора глубокого окисления веществ и инертного материала в соотношении 10-20 мас.% и 90-80 мас.%, соответственно.

2. Способ по п.1, отличающийся тем, что в нижней части кипящего слоя соотношение воздуха к окисляющимся органическим веществам поддерживается α=1,0-1,05, а в верхней части α=1,05-1,2 за счет введения дополнительного количества воздуха.

3. Способ по п.1, отличающийся тем, что в нижней и верхней части кипящего слоя поддерживают одинаковую скорость газа по сечению аппарата кипящего слоя.

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ОРГАНИЧЕСКИХ ОТХОДОВ | 2002 |

|

RU2209646C1 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР ДЛЯ ПЕРЕРАБОТКИ ОСАДКОВ СТОЧНЫХ ВОД И СПОСОБ ИХ ПЕРЕРАБОТКИ (ВАРИАНТЫ) | 2010 |

|

RU2456248C1 |

| СПОСОБ СЖИГАНИЯ ТОПЛИВА | 1992 |

|

RU2057988C1 |

| Приспособление к вальцовым устройствам для сохранения отрегулированного зазора между вальцами | 1933 |

|

SU37858A1 |

| US 20080017086 A1, 24.01.2008 | |||

Авторы

Даты

2014-08-27—Публикация

2013-05-24—Подача