Область техники, к которой относится изобретение

Изобретение относится к конструкции воздушного судна.

В данной заявке используется традиционная ортогональная система координат X, Y, Z, в которой направления Х и Y являются горизонтальными, а направление Z - вертикальным. Направление Х является продольным направлением фюзеляжа воздушного судна, в то время как направление Y - его поперечным направлением.

Уровень техники

Как известно, в воздушном судне пол фюзеляжа опирается на поперечные балки, проходящие в направлении Y. Фюзеляж содержит шпангоуты по существу круглой формы, которые являются плоскими и удалены друг от друга на определенное расстояние в направлении X. Каждая поперечная балка прикреплена своими концами к одному из шпангоутов. Кроме того, каждая поперечная балка установлена на вертикальных стойках, которые прикреплены к нижним частям шпангоутов. Это обеспечивает получение жесткой и прочной конструкции.

Однако такая конструкция имеет недостатки. Нагрузки, которые прикладываются к полу, создают изгибающие моменты в соединениях между поперечными балками и шпангоутами, при этом указанные изгибающие моменты действуют на шпангоуты, вызывая изгиб относительно оси X. Напряжения, которые возникают в конструкции воздушного судна во время полета, также вызывают появление в том же самом месте силы сдвига, действующей в направлении Y. Эти напряжения вызывают соответствующий сдвиг детали, которая обеспечивает соединение между поперечной балкой и шпангоутом, и приводят к сплющиванию или смятию указанной детали с одной стороны. Эти различные напряжения создают необходимость укрепления указанной детали, что приводит к увеличению веса и стоимости изготовления воздушного судна.

Раскрытие изобретения

Задачей изобретения является усовершенствование опоры пола воздушного судна.

С этой целью изобретение обеспечивает воздушное судно, которое содержит:

по меньшей мере одну поперечную балку пола;

по меньшей мере одну опору, несущую поперечную балку; и

по меньшей мере один подшипник, включающий по меньшей мере один гибкий материал и соединяющий поперечную балку пола с опорой.

В этом контексте следует понимать, что материал подшипника является более гибким, чем материалы, образующие поперечную балку и опору.

При этом гибкость материала делает подшипник деформируемым, что позволяет поперечной балке перемещаться относительно опоры. Эта способность перемещаться уменьшает передачу моментов относительно оси X, а также передачу сил сдвига в направлении Y. Кроме того, именно гибкий материал подшипника подвергается действию изгибающих и сдвигающих напряжений, а также сил смятия.

При этом указанный подшипник не вызывает опасности заедания со временем. Подшипник, который содержит только подвижные и жесткие детали, подвержен износу, и между его деталями накапливается грязь. При длительной эксплуатации заедание подшипника вызывает шум в соединении между поперечной балкой и опорой, что создает неудобство для пассажиров воздушного судна. Кроме того, такое заедание создает опасность заклинивания подвижных частей и их преждевременного выхода из строя.

При этом благодаря применению гибкого материала и независимо от формы подшипника такое соединение между деталями является аналогичным шаровому шарнирному соединению. Это справедливо даже в том случае, если подшипник не установлен с возможностью перемещения относительно других деталей. Таким образом, подшипник может принимать на себя напряжения сдвига в любом из направлений X, Y, и Z, а также силы смятия в этих трех направлениях. Это позволяет разгрузить другие детали от всех этих напряжений.

Следует также отметить, что эти достоинства сохраняются даже в том случае, если поперечная балка и/или опора становятся деформированными в результате действия каких-либо иных напряжений.

Возможность относительного перемещения между поперечной балкой и опорой и способность подшипника принимать на себя напряжения в большей или меньшей степени зависят от типа гибкого материала, из которого выполнен подшипник.

Кроме того, установка указанного подшипника ограничивает передачу вибрации между деталями, таким образом, осуществляется фильтрация частоты вибрации. Это способствует повышению комфорта на борту воздушного судна с точки зрения вибрации и шума.

Указанный материал предпочтительно является эластичным.

Поэтому детали возвращаются в свою первоначальную позицию после их относительного перемещения и/или деформации, в частности, после того, как на них перестают действовать напряжения.

Указанный материал может представлять собой, например, эластомер.

Гибкий материал предпочтительно является первым материалом, а подшипник включает по меньшей мере один вкладыш, выполненный из второго материала, который расположен между двумя слоями первого материала, при этом второй материал является более жестким, чем первый материал.

Такой вкладыш служит для усиления подшипника и обеспечения требуемых механических свойств в зависимости от первоначально выбранного гибкого материала.

Предпочтительно, один или каждый вкладыш образует только часть оборота вокруг главной оси подшипника.

Таким образом, подшипнику можно придать свойства, которые отличаются в определенных зонах или в определенных радиальных направлениях, для того, чтобы лучше приспособить его к ожидаемым напряжениям.

В более широком смысле можно получить подшипник, имеющий различную величину эластичности по меньшей мере в двух направлениях, которые являются радиальными по отношению к главной оси подшипника.

Подшипник предпочтительно имеет кольцевую форму, в частности цилиндрическую форму.

Такая форма является особенно подходящей для того, чтобы обеспечить прием подшипником изгибающих моментов относительно оси, определяемой кольцевой формой.

Подшипник предпочтительно имеет ось, определяемую кольцевой формой и проходящую в горизонтальном направлении перпендикулярно общему направлению поперечной балки.

При этом подшипник особенно приспособлен для поглощения изгибающих моментов относительно оси X.

Воздушное судно предпочтительно содержит два концентрических кольца, между которыми установлен подшипник, при этом указанные кольца соединяются, соответственно, с поперечной балкой и с опорой, и одно из двух колец предпочтительно образует корпус для установки подшипника.

По меньшей мере одна опора и поперечная балка предпочтительно включает вертикальную стенку, параллельную главному направлению поперечной балки и соединенную с указанной одной опорой и поперечной балкой.

Такая конструкция позволяет простым способом монтировать узел, в частности, когда требуется усилить поглощение моментов относительно оси X.

Предпочтительно каждая опора и поперечная балка включает стенку такого типа, при этом две стенки, проходящие в одном направлении, образуют боковые поверхности для соединения с подшипником.

Такая конструкция также облегчает монтаж узла.

В одном варианте осуществления опора содержит шпангоут, соединенный по меньшей мере на одном конце поперечной балки, а предпочтительно - на обоих концах, с поперечной балкой.

В другом варианте осуществления, который совместим с предшествующим вариантом осуществления, опора содержит по меньшей мере одну стойку, соединенную с поперечной балкой на некотором расстоянии от концов поперечной балки.

Подшипник предпочтительно выполнен таким образом, чтобы он сжимался, когда интенсивность напряжения в подшипнике в продольном направлении поперечной балки превышает предварительно установленный "динамический" порог, при этом указанный порог больше, чем "статический" порог, предварительно установленный как максимум для указанной величины при нормальных условиях эксплуатации воздушного судна.

В случае аварийной ситуации такое сжатие приводит в первую очередь к поглощению энергии в подшипнике, что задерживает деформацию секции фюзеляжа и, таким образом, улучшает поведение конструкции при таких обстоятельствах.

Краткое описание чертежей

Другие характеристики и достоинства изобретения представлены в следующем описании различных вариантов осуществления, приведенных в виде примеров, не имеющих ограничительного характера, со ссылками на прилагаемые чертежи, на которых показаны:

фигура 1 - вид сбоку воздушного судна согласно изобретению;

фигура 2 - вид в перспективе части конструкции фюзеляжа воздушного судна с фигуры 1;

фигура 3 - вид спереди элемента D конструкции с фигуры 2;

фигура 4 - вид в перспективе элементов, показанных на фигуре 3;

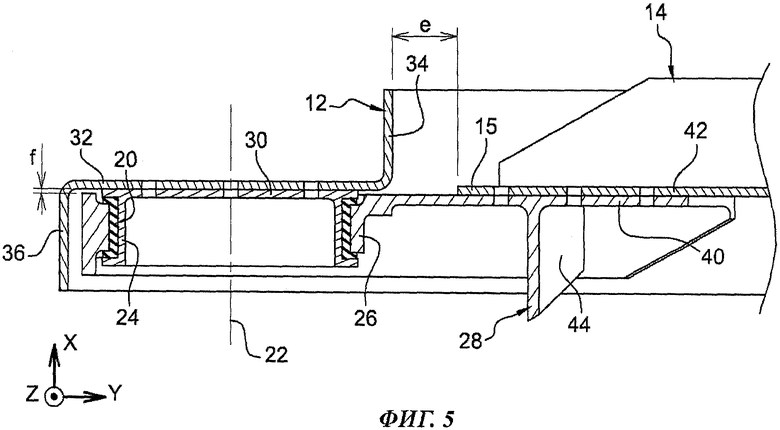

фигура 5 - вид в сечении по плоскости V-V элементов, показанных на фигуре 3; и

фигуры 6-8 - виды, аналогичные фигуре 3 и показывающие другие варианты осуществления.

Осуществление изобретения

На фигуре 1 показано воздушное судно 2 согласно изобретению, которое представляет собой летательный аппарат, в частности самолет. Воздушное судно содержит фюзеляж 4, два крыла 6, хвост 8 и двигатели 10, в данном примере - в количестве двух единиц.

На большей части его длины фюзеляж 4 имеет цилиндрическую форму с круглым вертикальным поперечным сечением. Продольная ось фюзеляжа соответствует оси цилиндра и параллельна направлению X.

Конструкция фюзеляжа включает, в частности, шпангоуты 12, которые видны на фигуре 2. Шпангоуты являются идентичными друг другу. Каждый из них имеет, по существу, круглую форму, в частности трехсекционную форму, является плоским и имеет круговую симметрию относительно продольной центральной оси фюзеляжа. Шпангоуты расположены в параллельных плоскостях, которые перпендикулярны направлению X. Они имеют общую ось, обращены друг к другу и удалены друг от друга на определенное расстояние.

Конструкция включает также горизонтальные поперечные балки 14, выполненные из брусьев прямолинейного профиля и проходящие в направлении Y. Поперечные балки расположены в одной горизонтальной плоскости, удалены друг от друга на определенное расстояние и находятся напротив друг друга.

Кроме того, конструкция включает прямолинейные перекладины 16, которые параллельны направлению X. Перекладины удалены друг от друга на определенное расстояние и опираются на поперечные балки, при этом каждая перекладина опирается на несколько поперечных балок 14. Воздушное судно содержит пол 17, который опирается на перекладины 16. Пассажирские сидения (не показаны) могут быть прикреплены, например, к перекладинам 16 сквозь пол 17.

Конструкция включает также прямолинейные вертикальные стойки 18. Каждая поперечная балка 14 соединяется с соответствующими двумя стойками 18, каждая из которых имеет верхний конец, прикрепленный к поперечной балке, и нижний конец, прикрепленный к шпангоуту 12, на который уже опираются концы поперечной балки. Каждая стойка соединена с поперечной балкой на некотором расстоянии от концов поперечной балки.

В данном варианте осуществления на обоих концах 15 каждой поперечной балки предусмотрен подшипник 20, который выполнен из гибкого материала и соединяет поперечную балку 14 со шпангоутом 12. Материал подшипника является мягким и деформируемым, а в данном примере - эластичным. Этот материал является более гибким, более эластичным, более деформируемым и более мягким, чем все материалы, из которых выполнены поперечная балка 14 и шпангоут 12. Они изготовлены из металла. Материал подшипника в данном примере представляет собой эластомер и имеет жесткость, например, в пределах от 10 кН/мм до 150 кН/мм. Величину жесткости предпочтительно выбирают в зависимости от формы подшипника.

В данном примере подшипник 20 имеет форму, по существу, цилиндрического кольца с главной осью 22, параллельной направлению X. В частности, он имеет форму тела вращения вокруг оси 22. Главное сечение подшипника в плоскости, проходящей радиально относительно оси 22, имеет, по существу, U-образную форму, при этом концы ветвей U-образной формы направлены от оси 22.

Конструкция включает для каждого подшипника 20 внутреннее кольцо 24 и наружное кольцо 26, при этом наружное кольцо образуется держателем 28.

Внутреннее кольцо 24 имеет, по существу, цилиндрическую круглую форму, образованную телом вращения вокруг оси 22. Его главное сечение также имеет, по существу, U-образную форму, при этом концы ветвей U-образной формы направлены от оси 22. Это сечение образует периферийную канавку кольца 24, в которое установлен подшипник 20. Кольцо 24 включает также стенку или боковую щеку 30 плоской формы, которая закрывает одну из боковых сторон кольца. При помощи этой щеки 30 кольцо 24 жестко прикрепляется к стенке 32 шпангоута 12, при этом сама стенка 32 является плоской и расположена перпендикулярно направлению X.

Каждый шпангоут 12 имеет также две цилиндрических стенки - внутреннюю стенку 34 и наружную стенку 36, которые проходят от кромок стенки 32, соответственно, в направлении задней и передней части воздушного судна.

Щека 30 жестко соединена со стенкой 32, образуя с ней поверхностный контакт. Такое соединение можно получить, например, при помощи заклепок (не показаны), установленных в отверстиях шпангоута и кольца.

Наружное кольцо 26 также имеет форму цилиндрического кольца, образованного телом вращения вокруг оси 22. Кольцо 26 имеет рельефную часть в главном поперечном сечении, которая входит между ветвями U-образной формы, образованной подшипником 20. Таким образом, подшипник 20 удерживается дном канавки, образованной внутренним кольцом 24, под действием давления, которое оказывает в этом направлении указанная часть в рельефе на наружное кольцо 26. При этом подшипник имеет поверхностный контакт, во-первых, с внутренним кольцом и, во-вторых, с наружным кольцом, и при этом каждая контактная поверхность имеет цилиндрическую форму.

Держатель 28, образующий кольцо 26, проходит в направлении центра фюзеляжа и поперечной балки. Он содержит щеку 40, которая имеет плоскую форму, расположена перпендикулярно направлению Х и имеет поверхностный контакт со стенкой 42 поперечной балки, при этом указанная стенка расположена также перпендикулярно направлению X. Щека 40 жестко присоединена к стенке 42, например, при помощи заклепок, проходящих через эти две стенки.

В направлении Y между поперечной балкой 14 и шпангоутом 12 предусмотрен промежуток е. Кроме того, предусмотрен промежуток f в направлении Х между держателем 28 и шпангоутом 12, в частности, обращенный к стенке 32.

Внутреннее кольцо 24 и держатель 28 прикреплены к соответствующим боковым сторонам шпангоута и поперечной балки, которые параллельны друг другу и проходят в одном направлении, в данном случае, в направлении передней части фюзеляжа.

В представленном примере можно видеть, что внутреннее кольцо 24 и шпангоут 12 жестко прикреплены к подшипнику. Аналогично этому держатель 28 и поперечная балка 14 также жестко прикреплены к подшипнику. Таким образом, поперечная балка 14 может перемещаться относительно шпангоута 12 только за счет деформации материала подшипника.

Благодаря возможности такой деформации, на обоих концах поперечной балки 14 между поперечной балкой 14 и шпангоутом 12 образуется соединение типа шарового шарнира. Подшипник 20 полностью или частично поглощает сжимающие напряжения 48, которые эти две детали вызывают друг в друге в направлении Y. Аналогично этому он полностью или частично поглощает напряжения сдвига, которые создают изгибающие моменты 50 относительно оси X, и которые могут возникать между этими двумя деталями. Шарнирное соединение также обеспечивает полное или частичное поглощение напряжений сдвига, которые создают моменты, действующие вокруг осей Y и Z. Благодаря свойствам материала, из которого выполнен подшипник, это соединение не имеет существенного износа со временем. Присутствие материала, из которого выполнен подшипник 20, служит также для фильтрации частоты и уменьшения вибрации и шума, возникающих в салоне воздушного судна 2. Как можно видеть, подшипник 20, установленный в корпусе, образованном между внутренним и наружным кольцами, в большой степени защищен от внешних элементов и, в частности, от загрязнений.

В данном примере одна из перекладин 16 проходит над соединением между держателем 28 и поперечной балкой 14 и имеет контакт с этими обеими деталями. При этом держатель усилен плоским ребром 44, которое проходит в плоскости, перпендикулярной направлению Y.

В других вариантах осуществления, описанных ниже, характеристики, не указанные отдельно, следует понимать как неизменные.

На фигуре 6 показан второй вариант осуществления, в котором только внутренняя боковая сторона круглого подшипника 220 представляет собой часть, имеющую круглую форму. Его наружная сторона имеет прямоугольную форму. Аналогично этому внутренняя боковая сторона наружного кольца 26 имеет прямоугольную форму, в то время как внутреннее кольцо 24 имеет цилиндрическую форму круглого сечения. Эта комбинация форм увеличивает объем подшипника между двумя кольцами и делает его еще более эффективным для поглощения силы смятия в направлении Y, а также в других направлениях. Она также способна лучше поглощать напряжения сдвига, которые создаются изгибающими моментами, действующими относительно каждой из трех осей X, Y и Z.

На фигуре 7 показан третий вариант осуществления. Здесь подшипник 320, установленный между внутренним и наружным кольцами 24 и 26, включает вкладыш 350 кроме гибкого эластомерного материала. В данном примере вкладыш выполнен из металла, однако он может быть также выполнен из композитного материала, например из полимерного материала, армированного стекловолокном. В данном примере вкладыш введен в эластомерный материал.

Вкладыш 350 имеет цилиндрическую форму с круглым сечением в плоскости, параллельной плоскости YZ. При этом между двумя кольцами в радиальном направлении относительно оси 22 можно видеть три последовательных слоя в следующем порядке:

внутренний слой 352 из эластомерного материала,

средний слой 350, образованный металлическим вкладышем, и

наружный слой 354 из эластомерного материала.

Каждый из этих трех слоев образует полный оборот вокруг оси 22 и имеет постоянную толщину в радиальном направлении относительно оси 22.

Таким образом, в этом варианте осуществления свойства подшипника являются одинаковыми во всех радиальных направлениях относительно оси. В частности, жесткость Kz подшипника в вертикальном направлении имеет такую же величину, как и его жесткость Ку в направлении Y.

Четвертый вариант осуществления показан на фигуре 8. Здесь подшипник 420 имеет два неполных вкладыша 450а и 450b, которые введены в эластомерный материал (вкладыши могут быть выполнены из металла или композитного материала). Каждый неполный вкладыш имеет форму цилиндрического сектора и образует только часть оборота вокруг оси 22, в данном примере - примерно 100° вокруг этой оси. Оба вкладыша геометрически расположены на одном и том же цилиндре. Один из вкладышей занимает верхнюю часть, а другой - нижнюю часть. Каждый вкладыш является симметричным относительно плоскости, параллельной плоскости XZ, и расположен симметрично другому вкладышу относительно плоскости, параллельной плоскости XY.

В этом случае в плоскости сечения, параллельной плоскости XZ, между двумя кольцами в радиальном направлении относительно оси 22 также можно видеть три последовательных слоя в следующем порядке:

внутренний слой 452 из эластомерного материала,

средний слой, образованный вкладышами 450а, 450b, и

наружный слой 454 из эластомерного материала.

Однако в сечении по горизонтальной плоскости подшипник имеет в радиальном направлении только два слоя, т.е. внутренний слой 452 и наружный слой 454 из эластомерного материала, которые далее образуют единый слой.

В результате этого в данном варианте осуществления свойства подшипника являются не одинаковыми во всех радиальных направлениях относительно оси. В частности, жесткость Kz подшипника в вертикальном направлении имеет большее значение, чем его жесткость Ку в направлении Y.

Были проведены подробные исследования поведения в аварийных ситуациях различных конфигураций воздушного судна, одна из которых соответствовала первому варианту осуществления настоящего изобретения.

При этом было установлено, что концепция комбинирования шарнирного соединения со степенью свободы радиального перемещения при сдвиге в горизонтальном направлении относительно фюзеляжа позволяет поглощать дополнительное количество энергии в процессе развития разрушения в аварийной ситуации. Благодаря самой природе соединения между шпангоутом и поперечной балкой эта шарнирная конструкция обеспечивает полезный способ исследования поглощения энергии. Кроме того, оказалось, что эти достоинства распространяются более обобщенно на все изобретение в целом и, в частности, на другие вышеописанные варианты осуществления.

Более конкретно, установлено, что изобретение позволяет одновременно решить две следующие задачи. В статическом режиме и при нормальных условиях эксплуатации воздушного судна изобретение служит для уменьшения усилий в шпангоуте, создавая возможность временной деформации конструкции. Именно поэтому выгодно обеспечивать упругость при вращении вокруг оси Х и при сдвиге в направлении Y.

В динамическом режиме, в частности в аварийной ситуации, изобретение препятствует развитию разрушения различных элементов, дополняя конструкцию пола путем создания перемещений в направлении, которое обеспечивает дополнительный потенциал для поглощения энергии. Это происходит, в частности, в направлении Y, т.е. в направлении поперечных балок 14. Установлено, что во время моделирования разрушения поперечные балки воздушного судна согласно изобретению изгибаются (их центры перемещаются вниз относительно их концов, которые перемещаются вверх) в большей степени, чем в воздушном судне, которое не соответствует изобретению. Кроме того, вертикальное поперечное сечение фюзеляжа в плоскости YZ принимает овальную форму, что увеличивает его поперечный горизонтальный размер в направлении Y в большей степени, чем у базового воздушного судна. То же самое сечение сплющивается в вертикальном направлении меньше, чем в базовом воздушном судне, а смещение уровня стенки фюзеляжа со стойками 18 уменьшается. Степень свободы, которую предоставляет подшипник в направлении Y, позволяет сечению фюзеляжа принимать овальную форму и, таким образом, изменяет его общее поведение. Главным следствием появления такой овальности является замедление поглощения энергии в нижней части фюзеляжа, что превращает остальную часть высоты фюзеляжа в зону дополнительного поглощения энергии.

Для обеспечения такого поведения в случае аварии для повышения несущей способности предпочтительно включать зону, которая обеспечивает поглощение энергии путем сжатия, когда прикладывается нагрузка, превышающая предварительно установленную величину. Эта величина гораздо больше, чем предельная нагрузка, которая используется для определения размеров конструкции в статическом режиме. Поскольку указанная нагрузка направлена вдоль оси Y, сжатие происходит в этом же направлении. Иными словами, подшипник обеспечивает сжатие, когда величина напряжения, приложенного к подшипнику в продольном направлении поперечной балки, превышает предварительно установленный порог, называемый динамическим порогом, который превышает предварительно установленный порог, называемый статическим порогом, который составляет максимум для указанной величины при нормальных условиях эксплуатации воздушного судна.

Подшипник в каждом из вышеописанных вариантов осуществления и, в частности, в варианте осуществления, показанном на фигуре 6, может быть выполнен таким образом, чтобы он обладал этим свойством, например, за счет соответствующего выбора материалов подшипника и/или его размеров. Так, например, материал подшипника может представлять собой эластомер. В этом контексте предусматривается, в частности, что гибкость или упругость подшипника отличается по меньшей мере в двух направлениях Y и Z.

Однако при этом любой из вышеописанных вариантов осуществления подшипников может быть модифицирован путем добавления к нему по меньшей мере одной детали, которая образует дополнительную зону поглощения энергии. Такая деталь может быть выполнена, например, из материала, который отличается от материалов остальной части подшипника. Этот материал может также представлять собой эластомер. Указанная деталь, может обеспечивать, например, растяжение подшипника в направлении Y, чтобы воспринимать вышеупомянутую нагрузку. Альтернативно, если требуется, эта деталь может иметь цилиндрическую форму, аналогичную форме других частей подшипника.

Естественно, для того чтобы указанная деталь подшипника сжималась в случае аварийной ситуации, она не обязательно должна быть выполнена из эластичного материала. Достаточно того, чтобы материал имел эластичность в направлении Y. В этих условиях важным фактором является энергия поглощения, а не способность деталей возвращать впоследствии исходную конфигурацию, что было бы бесполезным после аварии. Поэтому использование эластомера для этой цели остается возможным.

В настоящее изобретение без отклонения от его объема могут быть внесены многочисленные модификации.

Подшипник может содержать по меньшей мере два отличных друг от друга гибких материала, не считая вкладыша.

При этом один или каждый вкладыш может проходить на длине окружности, равной половине или одной четверти оборота.

Указанный один или каждый вкладыш может иметь такую конфигурацию, чтобы эластичность подшипника в осевом направлении отличалась от его эластичности в радиальном направлении.

В другом варианте осуществления подшипник согласно изобретению может соединять не поперечную балку и шпангоут, а поперечную балку с каждой стойкой 18. Может быть также предусмотрено соединение каждого конца поперечной балки со шпангоутом при помощи подшипника согласно изобретению и с каждой стойкой также при помощи подшипника согласно изобретению.

Форма подшипника также может быть модифицирована и может отличаться от цилиндрической или кольцевой формы.

Воздушное судно содержит поперечную балку пола (14), опору (12; 18), несущую поперечную балку, и подшипник, включающий гибкий материал и соединяющий поперечную балку с опорой. Изобретение направлено на улучшение поддержки пола для снижения риска заедания и разрушения поперечной балки и ее опор, а также уменьшения шума. 10 з.п. ф-лы, 8 ил.

1. Воздушное судно (2), отличающееся тем, что оно содержит:

по меньшей мере одну поперечную балку (14) пола;

по меньшей мере одну опору (12; 18), несущую поперечную балку; и

по меньшей мере один подшипник (20; 220; 320; 420), включающий по меньшей мере один гибкий материал и соединяющий поперечную балку с опорой.

2. Воздушное судно по п.1, отличающееся тем, что указанный материал представляет собой эластичный материал, например эластомер.

3. Воздушное судно по п.1 или 2, отличающееся тем, что гибкий материал является первым материалом, а подшипник (320; 420) включает по меньшей мере один вкладыш (350; 450а, 450b), выполненный из второго материала, который расположен между двумя слоями первого материала, при этом второй материал является более жестким, чем первый материал.

4. Воздушное судно по п.3, отличающееся тем, что указанный один или каждый вкладыш (450а, 450b) образует только часть оборота вокруг главной оси (22) подшипника (420).

5. Воздушное судно по п.1, отличающееся тем, что подшипник (420) имеет разную эластичность по меньшей мере в двух направлениях (Y, Z), которые являются радиальными по отношению к главной оси (22) подшипника.

6. Воздушное судно по п.1, отличающееся тем, что подшипник (20; 220; 320; 420) имеет кольцевую форму, в частности цилиндрическую форму.

7. Воздушное судно по п.1, отличающееся тем, что подшипник (20; 220; 320; 420) имеет ось (22), определяемую кольцевой формой, при этом указанная ось проходит в горизонтальном направлении (X) перпендикулярно главному направлению поперечной балки (14).

8. Воздушное судно по п.1, содержащее два концентрических кольца (24, 26), между которыми установлен подшипник (20; 220; 320; 420), при этом указанные кольца соединены, соответственно, с поперечной балкой (14) и с опорой (12), а одно из двух колец (24) предпочтительно образует корпус для установки подшипника.

9. Воздушное судно по п.1, отличающееся тем, что опора содержит шпангоут (12), соединенный по меньшей мере с одним концом (15), а предпочтительно, с обоими концами поперечной балки (14).

10. Воздушное судно по п.1, отличающееся тем, что опора содержит по меньшей мере одну стойку (18), соединенную с поперечной балкой (14) на некотором расстоянии от концов (15) поперечной балки.

11. Воздушное судно по п.1, отличающееся тем, что подшипник (20; 220; 320; 420) выполнен с возможностью сжатия, когда интенсивность напряжения на подшипнике в продольном направлении поперечной балки превышает предварительно установленный "динамический" порог, при этом указанный порог больше, чем "статический" порог, предварительно установленный как максимум для указанной величины при нормальных условиях эксплуатации воздушного судна.

| EP 1614624 A1, 11.01.2006; | |||

| FR 2915173 A1, 24.10.2008; | |||

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Упругий шарнир | 1985 |

|

SU1558307A3 |

Авторы

Даты

2014-09-10—Публикация

2010-05-28—Подача