ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к усовершенствованному комплексному способу получения метилового эфира из целых семенных коробочек ятрофы. Более конкретно, настоящее изобретение относится к способу, устраняющему необходимость применения отгонки для извлечения избыточного метанола, к экономически эффективной обработке смолой, применяемой для очистки метилового эфира, и к утилизации стоков, содержащих побочные продукты, для изготовления брикетов с высокой плотностью энергии и полигидроксиалканоатного биодеградируемого полимера высокопроизводительным и экономически эффективным образом.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Можно сделать ссылку на австралийский патент № AU-A-15448/83 (переуступленный Yuko Chemical Co. Ltd.) на применение масла Jatropha curcas в бензиновых и дизельных двигателях. Хотя эта пионерская попытка выявила полезность масла ятрофы, квалифицированным специалистам в данной области техники хорошо известно, что неочищенное масло является слишком вязким для применения в значительной части современных дизельных двигателей.

Можно сделать ссылку на патент США № 6399800, выданный Haas и др., и заявку на патент США № 2004/0102640 A1, поданную Brunner и др., которые раскрывают сходные способы производства алкиловых эфиров жирных кислот посредством сочетания процессов этерификации и переэтерификации, катализируемых кислотой и щелочью, соответственно. Не упоминаются никакие изобретения, которые являются предметом настоящей заявки.

Можно также сделать ссылку на заявку на патент Германии № DE 10243700 A1, в которой метиловый эфир получают из триглицеридов, включая триглицериды животного жира, с использованием серной кислоты и пара-толуолсульфоновой кислоты в качестве катализаторов. Предмет настоящей заявки не упоминается.

Можно сделать ссылку на заявки на патенты, поданные Ghosh и др. (заявка на патент США № 11/00239; PCT/IN04/00329 и сопровождающие документы национальной фазы), где раскрыт комплексный способ производства метилового эфира из целых семян ятрофы, комплексного с извлечением побочных продуктов. Неочищенное масло, отжатое из целого семени, нейтрализуют NaOH для снижения содержания свободных жирных кислот и затем подвергают переэтерификации с метанольным раствором КОН, используя 5,0-5,5 молей метанола на моль триглицеридов масла (в отличие от трех молей метанола, теоретически требующихся на моль триглицерида). После этого метиловый эфир очищают, промывая его чистым глицерином (4-5 кг на 100 кг метилового сложного эфира), а затем водой, получая продукт с чистотой >98%, удовлетворяющий требованиям спецификаций EN 14214 и ASTM. Слой неочищенного глицерина подвергают дистилляции для извлечения метанола, затем его подкисляют для извлечения K2SO4 и мылоподобного вещества, после чего еще раз подвергают дистилляции для извлечения глицерина в чистой форме, оставляя небольшое количество кубового остатка в качестве отходов. Одним из недостатков этого способа является то, что не все масло извлекают в форме метилового эфира; его небольшую часть преобразуют в мыло, которое образуется в количестве, пропорциональном содержанию свободных жирных кислот, и поэтому крайне важно поддерживать содержание жирных кислот в масле на как можно более низком уровне. Не упоминается ни использование целых семенных коробочек в качестве сырья, ни безводный способ очистки метилового эфира, ни какой бы то ни было способ производства полигидроксиалканоата из неочищенного глицерина.

Можно сделать ссылку на статью, озаглавленную «On Road Testing of Advanced Common Rail Diesel Vehicles with Biodiesel from the Jatropha curcas Plant» by S. Mandpe, S. Kadlaskar, W. Degen and S. Keppeler (2005-26-356, Proceedings of SAEINDIA Conference 2005), в которой сообщают об эффективности автомобилей Mercedes класса С, работающих на очищенном метиловом эфире, полученном согласно способу, раскрытому Ghosh и др. в ссылке, цитированной выше.

Можно сделать ссылку на европейский проект, озаглавленный «Local and Innovative Biodiesel» (контракт по программе «Altener» № 4,1030/C/02-022;

http//www.fedarene.org/publications/projects/contract/biodiesel/home.htm; координатор - EREN; сообщение любезно предоставлено соподрядчиком, которым является Austrian Biofuels Institute E.V.), где сделана оценка метиловых эфиров, получаемых в разных частях света различными предприятиями, использующими одинаковое или разное сырье. Метиловый эфир ятрофы (JME-05-728), получаемый способом согласно изобретению Ghosh и др. (PCT/IN04/00329; заявка на патент США № 11/00239), давал наилучшую эффективность двигателя в отношении мощности, потребления топлива и длительной работоспособности.

Можно сделать ссылку на статью, озаглавленную «Biofuel - The little shrub that could - may be» by D. Fairless (Nature, 449, 2007, pp. 652-655), в которой сообщают о перспективности применения Jatropha curcas в качестве подходящего источника биодизеля.

Можно сделать ссылку на отчет IEA Bioenergy Task 40 (http://www.city.northbay.on.ca/business/presentations/woodPellets/Global%20wood%20pellets%20market%20and%20industry%20Nov%2007%20report.pdf), в котором пространно обсуждают перспективность брикетированной биомассы в качестве источника топлива и его желательные характеристики.

Можно также сделать ссылку на статью, озаглавленную «Prospects for Jatropha Methyl Ester (Biodiesel) in India» by Ghosh et al. (Int. J. Environ. Stud. (Taylor & Francis, U.K.) - специальный выпуск, посвященный вариантам развития энергетики в Индии; 2007, 64, pp 659-674), в которой заявляют о возможности изготовления брикетов из целых семенных коробочек Jatropha curcas после отделения семян. Однако не указаны ни способы изготовления таких брикетов, ни их характеристики.

Можно сделать ссылку на статью, озаглавленную «Comparison of purification methods for biodiesel» by M. Berrios and R.L. Skelton (Chemical Engineering Journal, 2008, pp. 459-465), где описаны различные способы очистки биодизеля. Конкретно, дана сравнительная оценка промывки водой, применения ионообменной смолы и применения силиката магния в качестве адсорбента.

Можно сделать ссылку НА германский патент № DE 4301686 C1, выданный Gross и др., который раскрывает способ производства метилового эфира рапсового масла посредством дистилляции, которая делает его безводным технологическим процессом.

Можно сделать ссылку на статью, озаглавленную «Refining of biodiesel by ceramic membrane separation» by Wang et al. (Fuel Processing Technology, статья в печати, 20 декабря 2008 года), где в попытке удалить остаточное мыло и свободный глицерин в безводном технологическом процессе применяют керамические мембраны с порами размером ОТ 0,6, 0,2 и 0,1 мкм.

Можно сделать ссылку на сайт Purolite в интернете (http://www.desmoparts.com/filters/purolite/HBD-Purolite%20Regeneration.pdf), где сообщают о двух способах применения смолы PD206 [Purolite Application note/Purolite PD-206 Guide]: в одном варианте - для удаления влаги, метанола и глицерина, в другом - для ионного обмена катализатора, солей и мылообразных веществ, при котором, главным образом, происходит обмен натрия (Na+) катализатора на водород (H+) смолы. Сообщают, что после адсорбции воды, метанола и глицерина из биодизеля объем смолы увеличивается вдвое по сравнению с ее сухим объемом. Кроме того, имеют место примерно 10%-ные потери, обусловленные разрушением зерен смолы при первой регенерации. Разрушение зерен смолы и утраты функциональных групп являются ограничивающими факторами, определяющими возможную кратность регенерирования PD206, в результате чего необходимо заменять PD206 после 2-4 регенераций. Можно утверждать, что применение смолы было бы целесообразным только тогда, когда содержание загрязнений в метиловом эфире было бы абсолютно минимальным.

Можно сделать ссылку на патент США № 5424467, выданный Bam и др., где раскрыт способ очистки метилового эфира и утилизации слоя неочищенного глицерина. В этом документе утверждают, что загрязнения глицеринового слоя, представляющие собой моно- и диглицериды, можно преобразовывать в желаемый метиловый эфир по реакции с дополнительными количествами метанола. Метанол, находящийся в слое глицерина, извлекают отгонкой. Нет никаких упоминаний об извлечении метанола посредством проведения дополнительной реакции с триглицеридным маслом, которая раскрыта в настоящем изобретении.

Повторно делается ссылка на заявку на патент, поданную Ghosh и др. (заявка на патент США № 11/00239; PCT/IN04/00329), где предоставлен эффективный способ, который использует очень малые количества чистого глицерина (приблизительно 3 кг на 100 кг метилового эфира) для промывки неочищенного метилового эфира, причем этот способ сводит к минимуму остаточные загрязнения в метиловом эфире, одновременно накапливая их в слое неочищенного глицерина. В результате этого устраняется необходимость извлечения метанола из метилового эфира, а такое извлечение метанола из слоя глицерина осуществляют посредством дистилляции. Сообщают, что степень извлечения метанола составляет примерно 70-80% от использованного его избытка. Не упоминаются ни какие бы то ни было другие возможные способы извлечения метанола из слоя глицерина, ни получение полигидроксиалканоатов (PHAs) из образующихся сопутствующих продуктов.

Заявка на патент № WO/2006/084048 относится, главным образом, к биодизельным видам топлива и, более конкретно, к способу преобразования отходов глицерина, образуемого при традиционных процессах переэтерификации, в горючий компонент, способный смешиваться с биодизельным топливом.

Можно сделать ссылку на статью, озаглавленную «From glycerol to value-added products" by M. Pagliaro et al. (Angew. Chem. Int. Ed. (2007), 46, 4434-4440), в которой описаны разнообразные продукты, производимые из глицерина (например, пропиленгликоль, 1,2-пропандиол, мыла, лекарственные средства, взрывчатые вещества, детергенты, косметические средства, дигидроксиацетон (DHA), акролеин, эпихлоргидрин, сингазовые топлива, карбонат глицерина, антифриз), каталитическое преобразование в полимеры и т.п. Однако нет ссылок на производство биополимера (PHAs).

Можно сделать ссылку на патент США № 7388034, выданный Goetsch и др., который раскрывает способ производства метанола из неочищенного глицеринового побочного продукта процесса биодизеля.

Можно сделать ссылку на «Biopolymers for Medical and Pharmaceutical Applications», Vol. 1&2, A. Steinbiichel and R. H. Marchessault, Wiley-VCH Verlag GmbH & Co. KGaA (2005) и ссылки, приведенные в этой публикации, где цитируют множество приоритетных материалов, относящихся к получению и свойствам РНА. Нет никаких ссылок на подход к получению РНА, относящихся к настоящему изобретению.

Можно сделать ссылку на статью G. N. M. Huijberts и др., озаглавленную «Pseudomonas putida KT2442 cultivated on glucose accumulates poly(3-hydroxyalkanoates) consisting of saturated and unsaturated monomers" (Applied and Environmental Microbiology, February 1992, Vol. 58, Issue 2, pp 536-544), в которой, используя различные углеводы, такие как глюкоза (2%), фруктоза (2%) и глицерин (4%) в среде E2, изучали рост рекомбинантного штамма Pseudomonas putida KT2442, продуцирующего РНА, имевший сходный мономерный состав. Выход РНА составлял 20,5% по массе в расчете на сухую клеточную массу.

Можно сделать ссылку на статью Taniguchi и др., озаглавленную «Microbial production of poly(hydroxyalkanoate)s from waste edible oils" (Green Chem. 2003, 5, pp 545-548). Статья описывает результаты, полученные с Ralstonia eutropha в двухстадийном процессе ферментации (одна стадия для роста культуры, а другая для продуцирования полигидроксиалканоата), который дал максимальный выход РНА, составлявший 83% в расчете на сухую клеточную массу, когда использовали пальмовое масло и свиной жир. Продукционная среда содержала также неорганические питательные вещества и микроэлементы, тогда как ростовая среда содержала дорогостоящий питательный бульон.

Можно сделать ссылку на исследовательскую статью R. D. Ashby и др., озаглавленную «Bacterial poly(hydroxyalkanoate) polymer production from the biodiesel co-product stream» (Journal of Polymers и the Environment, 2004, volume 12, pp 105-112), в которой применяли Pseudomonas oleovorans и Pseudomonas corrugata для производства PHA из материала технологического потока побочных продуктов производства соевого биодизеля (CSBP), содержавшего глицерин, жирнокислотные мыла и остаточные метиловые эфиры жирных кислот с концентрацией 1-5% в двухстадийном процессе ферментации. Перед использованием в качестве субстрата щелочной материал (рН 13) из потока побочных продуктов нейтрализовывали однонормальной HCl до рН 7. Бактерии росли сначала на бульоне Luria-Bertani (LB), который содержит некоторые дорогостоящие компоненты, включая пептон, после чего клетки переносили в продукционную среду, содержавшую нейтрализованный материал из потока побочных продуктов и дополнительные питательные вещества и микроэлементы. Клеточная продуктивность полимера составляла только 42% в расчете на сухую клеточную массу (CDW), причем при использовании Pseudomonas corrugata выход полимера в расчете на глицерин был меньше на 5% даже в оптимизированных условиях. Такие условия включают применение специальных сред, обогащенных дорогостоящими питательными веществами.

Можно сделать ссылку на исследовательскую статью E. J. Bormann and M. Roth, озаглавленную «The production of polyhydroxybutyrate by Methylobacterium rhodesianum and Ralstonia eutropha in media containing glycerol and casein hydrolysates» (Biotechnology Letters, 1999, Volume 21, pp. 1059-1063), где продуцирование полигидроксибутирата (PHB) этими бактериями происходило в среде, содержавшей глицерин, комбинированный с казеиновым пептоном или казаминовыми кислотами. Глицерин применяли в концентрации, составлявшей 2,5%, 5% и 7,5%. Сообщают, что выход полимера составлял 17% по массе в расчете на глицерин, а содержание полимера в расчете на сухую клеточную массу составляло 39 ± 6%.

Можно сделать ссылку на исследовательскую статью Koller M. и др., озаглавленную «Production of polyhydroxyalkanoates from agricultural waste and surplus materials» (Biomacromolecules, 2005, Volume 6, pp 561-565), где полигидроксиалканоат получали, используя осмофильный микроорганизм, культивируемый на жидкой среде, содержавшей гидролизат молочной сыворотки (0,55%) и глицерин (1,6%), дополненные мясокостной мукой. Выход РНА в расчете на глицерин составлял 23%, а полимер имел молекулярную массу 253 кД и эндотермы плавления при 128°C и 139°C.

Можно сделать ссылку на статью Ito et al. (J. Bioscience & Bioengineering, 2005, 100, pp 260-265), которая описывает биохимическое производство водорода и этанола из содержащих глицерин отходов, остающихся после процесса производства биодизеля. Сообщают, что биохимическая активность является значительно меньшей, чем с чистым глицерином, вследствие большого содержания соли в отходах.

Из анализа предшествующего уровня техники видно, что не раскрыто ни одного экономически эффективного способа производства РНА из стоков побочных продуктов биодизеля, и даже при применении дорогостоящих дополнительных питательных веществ и трудоемкого двустадийного процесса выход РНА в расчете на сухую клеточную массу, как сообщают, обычно составлял менее 50%. Предшествующий опыт также доказывает, что попытка использовать стоки, содержащие глицерин, приводила к значительно меньшей биохимической продуктивности, чем при применении чистого глицерина, что объясняют присутствием высоких уровней соли. Настоящее изобретение изыскивает пути преодоления всех этих фундаментальных ограничений и имеет целью разработку нового, упрощенного и экономически эффективного способа производства РНА из содержащих глицерин стоков побочных продуктов технологического процесса производства метилового эфира с использованием целых семенных коробочек ятрофы в качестве исходного материала. Часть настоящего изобретения образуют и некоторые другие сопутствующие технологические усовершенствования - такие как (i) наилучшая утилизация проблемных отходов (в частности, маслянистого шлама, образуемого при механическом отжиме масла, и кубового остатка, получаемого в процессе дистилляции глицерина), (ii) альтернатива отгонке метанола из слоя неочищенного глицерина и (iii) экономически эффективная обработка смолой метилового эфира, промытого глицерином.

ЦЕЛИ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Главной целью настоящего изобретения является предоставление усовершенствованного и комплексного способа получения метилового эфира жирных кислот (биодизеля) из целых семян Jatropha curcas.

Другой целью настоящего изобретения является производство биодизеля с минимальными затратами энергии и без сброса сточных вод.

Другой целью является демонстрация того, что 90% из 0,58-мольно-эквивалентного избытка метанола и почти весь катализатор KOH, использованный в процессе переэтерификации, скапливаются в глицериновом слое благодаря процессу глицериновой промывки, раскрытому в прототипе.

Другой целью является демонстрация того, что поскольку после глицериновой промывки ионы калия и натрия в слое метилового эфира присутствуют лишь в следовых количествах, может оказаться целесообразным применение ионообменной смолы для удалениЯ остаточных количеств этих катионов со снижением их концентраций до требующихся предписанных уровней.

Другой целью является устранение необходимости применять отгонку метанола для его извлечения.

Другой целью является удаление до 70-90% метанола, содержавшегося в глицериновом слое, осуществляемое последовательными реакциями с дополнительными количествами триглицеридного масла.

Другой целью является использование неочищенного глицерина, осуществляемое после удаления метанола, в качестве источника углерода и питательного вещества в ростовых и продукционных средах для микробиологического синтеза биодеградируемого полигидроксиалканоатного полимера экономически эффективным образом.

Другой целью является использование жмыха, полученного после отжима масла из семян ятрофы, в качестве источника аминокислот и других питательных веществ в ростовой среде и обусловленный этим отказ от применения дорогостоящих сред, таких как среда Кинга B или морская среда Зобелла.

Другой целью является демонстрация того, что токсичные загрязнения, такие как форболовые эфиры и курцин, которые, как было показано, присутствуют в масляном жмыхе, не мешают продуцированию РНА, осуществляемому способами согласно настоящему изобретению.

Другой целью является демонстрация эффективного производства полимера РНА, имеющего физико-химические свойства, сходные со свойствами стандартного РНА.

Другой целью является демонстрация того, что морской бактериальный изолят (совпадение последовательности с Halomonas hydrothermalis на 99,63%) из Аравийского моря дает 75%-ный выход РНА в расчете на сухую клеточную массу при посеве культуры непосредственно в среду, содержащую материал из щелочного слоя неочищенного глицерина и гидролизат, произведенный из жмыха ятрофы после удаления масла, без применения каких-либо других питательных веществ и микроэлементов и иных воздействий, таких как барботажная продувка, регулирование рН, регулирование температуры и т.д.

Другой целью является достижение такого производства РНА простейшим и наименее затратным образом за самое короткое время.

ЧЕРТЕЖИ, СОПРОВОЖДАЮЩИЕ НАСТОЯЩУЮ СПЕЦИФИКАЦИЮ

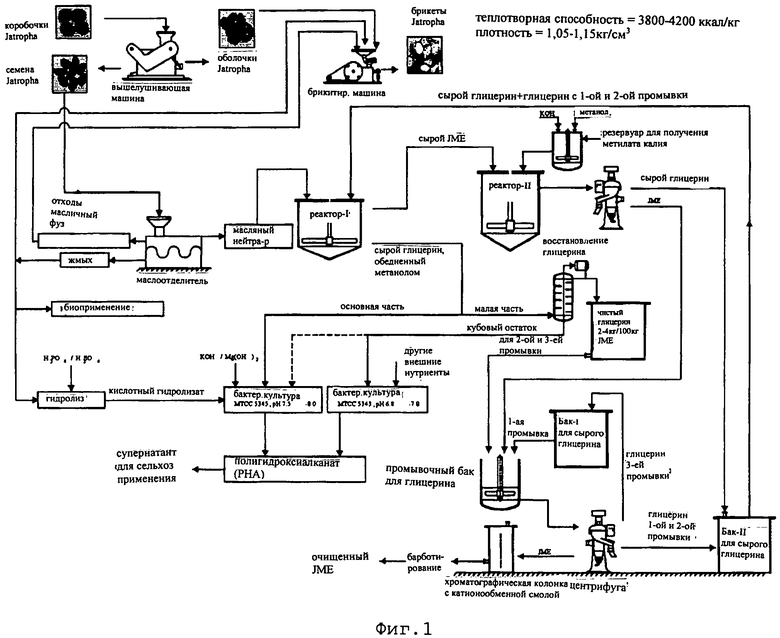

Фиг.1 представляет собой схему производства метилового эфира и сопутствующих продуктов из целых семенных коробочек Jatropha curcas согласно настоящему изобретению.

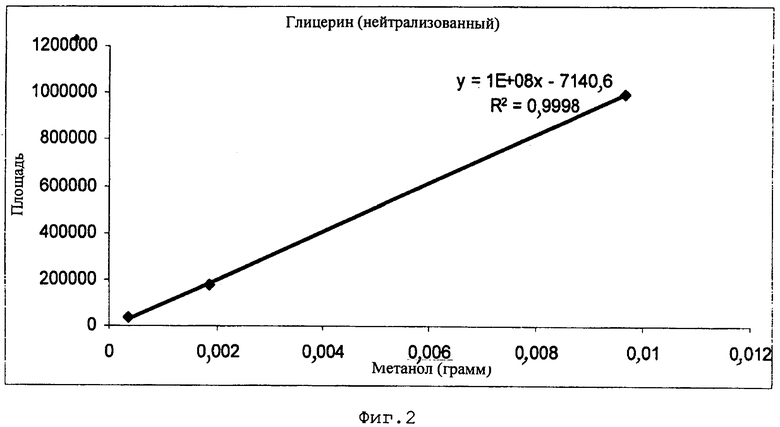

Фиг.2 представляет собой калибровочный график для определения содержания метанола в глицерине, используемый для оценки концентрации метанола в слоях неочищенного глицерина (Примеры 5-8, где Пример 8 описывает аналитическую методологию).

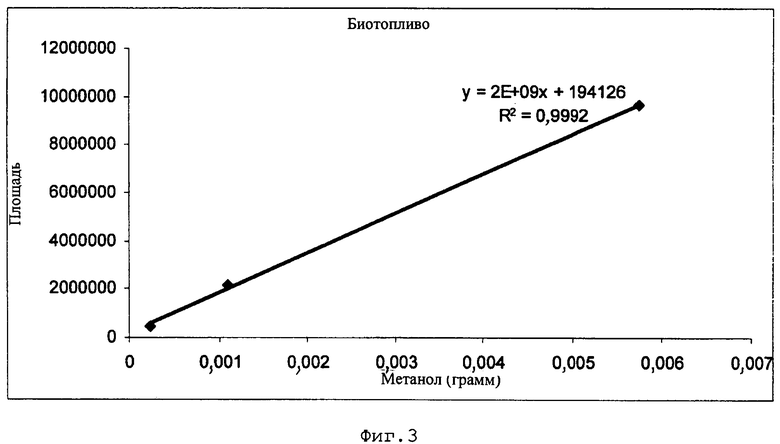

Фиг.3 представляет собой калибровочный график для определения содержания метанола в метиловом эфире (Примеры 5-8, где Пример 8 описывает аналитическую методологию).

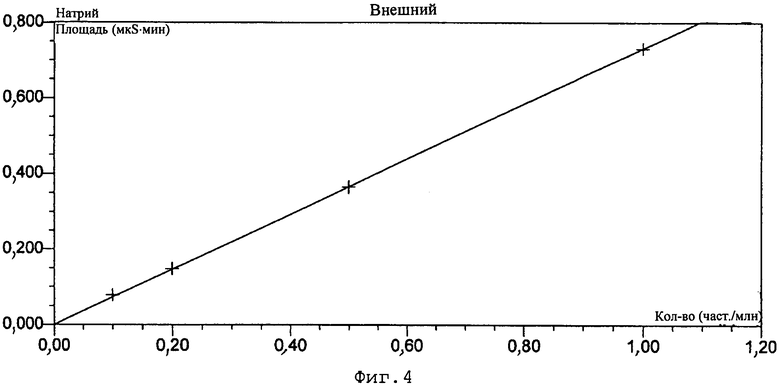

Фиг.4 представляет собой калибровочный график для определения следовых уровней натрия в метиловом эфире (Примеры 7 и 10, где последний описывает аналитическую методологию).

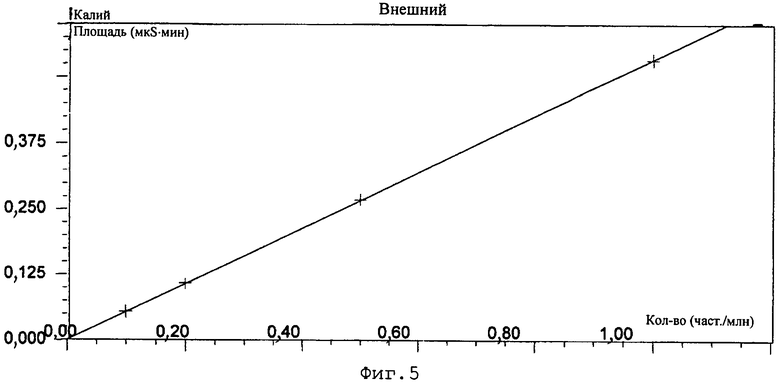

Фиг.5 представляет собой калибровочный график для определения следовых уровней калия в метиловом эфире (Примеры 7 и 10, где последний описывает аналитическую методологию).

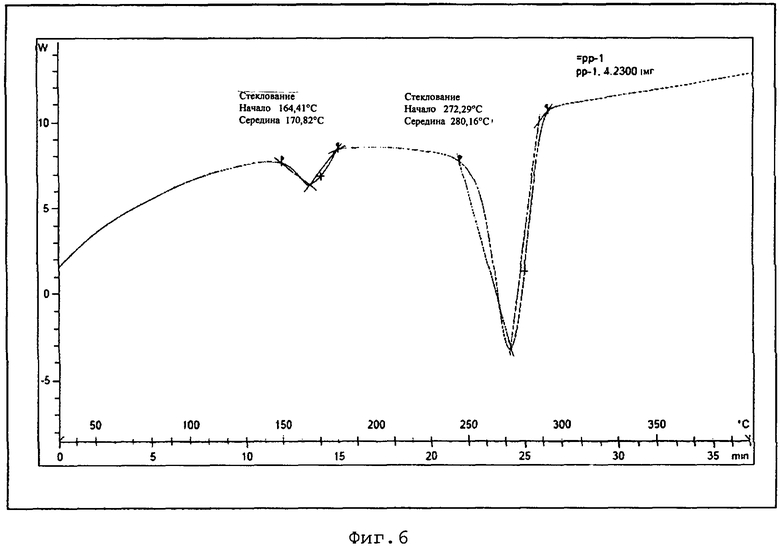

Фиг.6 представляет собой дифференциальный сканирующий калориметрический профиль PHA, произведенного в процессе, описанном в Примере 12.1.

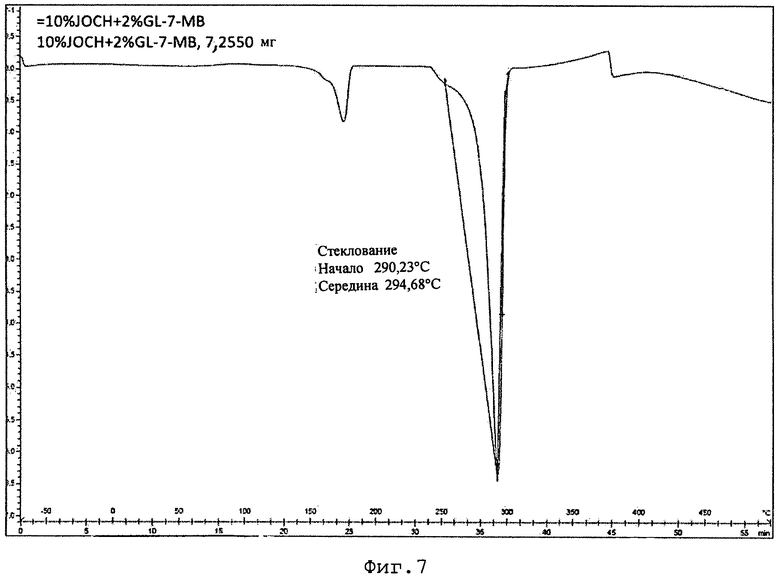

Фиг.7 представляет собой дифференциальный сканирующий калориметрический профиль PHA, произведенного в процессе, описанном в Примере 13.3.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно указанному выше настоящее изобретение предоставляет комплексный способ получения метилового эфира ятрофы (JME) и сопутствующих продуктов из семян ятрофы, находящихся в семенных коробочках и содержащих 1,06% свободных жирных кислот (FFA), причем указанный способ включает следующие стадии:

(i) механическое вышелушивание семян ятрофы из семенных коробочек в шелушильной машине для получения оболочек семенных коробочек ятрофы и семян ятрофы;

(ii) отжим масла ятрофы, получение масличного жмыха ятрофы, содержащего 4-6% азота, и отработанного масличного шлама из семян ятрофы, полученных на стадии (i), с использованием пресса для отжима масла;

(iii) нейтрализация масла ятрофы, полученного на стадии (ii), добавленным основанием;

(iv) переэтерификация одной части нейтрализованного масла ятрофы, полученного на стадии (iii), со спиртом и основанием при перемешивании в течение 10-20 минут и разделение слоя неочищенного глицерина GL1 и неочищенного метилового эфира ятрофы (JME);

(v) трехкратная промывка неочищенного JME, полученного на стадии (iv), слоем чистого глицерина с отделением трех слоев нечистого глицерина (GL2, GL3 и GL4), содержащих метанол и КОН, для получения JME, промытого глицерином (JME-G3W);

(vi) очистка JME-G3W, полученного на стадии (v), для удаления загрязняющих щелочных металлов;

(vii) обработка части оставшегося нейтрализованного масла, полученного на стадии (iii), слоями глицерина GL5 (GL1+GL2+GL3), полученными на стадиях (iv) и (v), с получением JME и глицеринового слоя GL6;

(viii) разделение JME и слоя глицерина GL6, полученного на стадии (vii);

(ix) обработка слоя глицерина GL6, полученного на стадии (viii), оставшейся частью нейтрализованного масла для удаления метанола с получением JME и слоя глицерина GL7;

(x) разделение JME и слоя глицерина GL7, полученного на стадии (ix);

(xi) использование слоя глицерина GL7, полученного на стадии (х), непосредственно для производства полигидроксиалканоатов (PHAs) или для нейтрализации щелочи серной кислотой с получением чистого глицерина и кубового остатка GL8;

(xii) объединение JME-G3W, полученного на стадии (vi), и JME, полученного на стадиях (viii) и (x), с получением комплексного метилового эфира; и

(xiii) переэтерификация комплексного метилового эфира, полученного на стадии (xii), с метанольным КОН для получения чистого метилового эфира ятрофы (биодизеля), имеющего общее содержание глицерина 0,088% и содержащего 0,005% свободного глицерина.

В одном варианте осуществления настоящее изобретение предоставляет комплексный способ получения сопутствующих продуктов, причем указанный способ включает следующие стадии:

a. брикетирование оболочек семенных коробочек ятрофы, полученных на стадии (i), в брикетировочной машине с добавлением отработанного масличного шлама, полученного на стадии (ii), для получения брикетов ятрофы с плотностью 1,05-1,10 г/см3 в качестве сопутствующего продукта;

b. гидролиз масличного жмыха ятрофы, имеющего 4-6% азота и полученного на стадии (ii), кислотами H3PO4 и H2SO4 для получения гидролизата масличного жмыха ятрофы (JOCH) в качестве сопутствующего продукта.

В другом варианте настоящее изобретение предоставляет комплексный способ получения полигидроксиалканоатов (PHAs) в качестве сопутствующих продуктов, причем указанный способ включает следующие стадии:

I. Высевание 1-10% посевной культуры почвенных бактерий MTCC 5343 или морских бактерий MTCC 5345 (более предпочтительно, морских бактерий MTCC 5345) в ростовую/продукционную среду, содержащую 2-10% (масса к объему) кубового остатка GL8 или GL7 или их комбинацию, и инкубация в течение 24-96 часов при рН 7,0-8,0 и температуре 25-40°С для ферментации;

II. сбор клеток посредством центрифугирования ферментационной смеси с получением осадка;

III. извлечение твердого полимера посредством центрифугирования осадка;

IV. промывка твердого полимера водой и метанолом для получения РНА;

V. растворение 0,5-5% PHA в хлороформе для получения пленки РНА.

В еще одном варианте осуществления настоящего изобретения сушка на солнце целых семенных коробочек повышает их сохранность, и когда семена остаются заключенными в семенных коробочках, масло содержит только 0,5-2,0% свободных жирных кислот, что повышает выход метилового эфира.

В еще одном варианте осуществления настоящего изобретения вышелушивание проводят в специально сконструированной шелушильной машине, состоящей из (i) дробилки семенных коробочек, состоящей из вращающегося барабана, который разрушает оболочки посредством трения о неподвижную поверхность, не повреждая семена, (ii) наклонных вибросит, отделяющих семена от оболочек и направляющих движение семян противоположно движению оболочек, и (iii) воздуходувки, применяемой для отделения воздушным потоком оболочек, собираемых отдельно, без потери семян, оставшихся в оболочках.

В еще одном варианте осуществления настоящего изобретения основание выбирают из группы, состоящей из гидроксида калия или гидроксида натрия (более предпочтителен гидроксид калия).

В еще одном варианте осуществления настоящего изобретения спирт выбирают из группы, состоящей из метанола или этанола (более предпочтителен метанол).

В еще одном варианте осуществления настоящего изобретения слой JME-G3W очищают, применяя макропористую катионообменную смолу для удаления загрязняющих щелочных металлов.

В еще одном варианте осуществления настоящего изобретения макропористую катионообменную смолу получают, используя стирол-дивинилбензольные сополимеры и серную кислоту.

В еще одном варианте осуществления настоящего изобретения стирол-дивинилбензольные сополимеры получают суспензионной полимеризацией стирола, применяя цетиловый спирт в качестве порообразователя.

В еще одном варианте осуществления настоящего изобретения слой JME-G3W, подвергнутый обработке смолой, имеет максимальный уровень загрязнений ионами Na+ и K+ в диапазоне от менее 0,5 м.д. до 15-30 м.д., загрязнение метанолом на уровне 0,4-0,6% по массе, влажность на уровне 500-1500 м.д., общее содержание глицерина на уровне 0,2-0,3% по массе и содержание свободных низших жирных кислот на уровне 0,15-0,25% по массе.

В еще одном варианте осуществления настоящего изобретения кубовый остаток определен как остаток после завершенного цикла, состоящий, главным образом, из твердых веществ и свободных жидкостей, которые не имеют никакой ценности в качестве растворителей или продуктов, которые можно было бы извлечь отгонкой.

В еще одном варианте осуществления настоящего изобретения брикетирование проводят в брикетировочной машине, состоящей из (i) наклонного шнекового питателя, (ii) смесительного устройства, оснащенного мешалкой и имеющего отверстие для внесения добавляемых компонентов, (iii) систему прессования, состоящую из матрицы для формования брикета и из гидравлической системы, создающей высокое давление, необходимое для прессования, и (iv) конвейерную систему для охлаждения сформованных брикетов.

В еще одном варианте осуществления настоящего изобретения полученные оболочки имеют насыпную плотность, составляющую 0,08 г/см3, и теплотворную способность, составляющую 3700 ккал/кг.

В еще одном варианте осуществления настоящего изобретения ростовая среда является выбранной из группы, состоящей из среды Кинга В, морской среды Зобелла и обезжиренного гидролизата масличного жмыха ятрофы (JOCH) с GL7 и GL8.

В еще одном варианте осуществления настоящего изобретения значения выхода РНА в расчете на сухую клеточную массу были в диапазоне от 69% до 77%.

В еще одном варианте осуществления настоящего изобретения полученный РНА соответствовал профилю ЯМР стандартного РНА, точка плавления, определенная посредством дифференциальной сканирующей калориметрии, была при 166,2°C, а результаты гельпроникающей хроматографии давали значения Mw, Mn и Mw/Mn (показатель полидисперсности), составлявшие 35990, 24583 и 1,46, соответственно.

В еще одном варианте осуществления настоящего изобретения вышеуказанные стадии можно равным образом применять и со многими другими триглицеридными маслами.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Целью настоящего изобретения является всестороннее усовершенствование способа производства метилового эфира ятрофы с максимальным вниманием к децентрализации производства, использующего простые единичные операции. Обычно вышелушиванием семян из целых сухих плодов занимаются в фермерских хозяйствах, но это приводит к тому, что оболочки семенных коробочек не утилизируются и стоимость семян оказывается более высокой, поскольку, наряду с трудозатратами, необходимыми для шелушения плодов, только семена составляют основную часть стоимости. При создании настоящего изобретения было также обнаружено, что выгодно оставлять семена в семенных коробочках, поскольку их оболочки представляют собой второй защитный слой, обеспечивающий сохранность характеристик масличных семян и их чистоту. Это особенно важно в тех случаях, когда метиловый эфир получают с применением основного катализа, поскольку избыток жирных кислот должен устраняться нейтрализацией, уменьшающей выход метилового эфира. Поэтому исключительно важно сконструировать машины, которые могли бы так механически удалять оболочки семенных коробочек, высушенных на солнце, чтобы получаемые семена были неповрежденными, полностью отделенными от оболочек и пригодными к скорому последующему использованию. Кроме того, поскольку оболочки собирают в одном месте, появляется сильная мотивация к тому, чтобы эти оболочки, имеющие насыпную плотность, составляющую только 0,08 г/см3, и теплотворную способность, составляющую 3700 ккал/кг, можно было брикетировать, так чтобы их транспортировка была достаточно легкой и чтобы сельское население могло их использовать вместо дров или иных более дорогих видов топлива. Имеется также мотивация к разработке способов, которые сделали бы возможным желательную степень прессования пустых оболочек в прочные брикеты с высокой удельной энергией. Обе эти операции успешно разработаны в настоящем изобретении, где найдено хорошее применение малых количеств отработанного масла, образующегося при механическом отжиме из семян, и эффективно используется небольшая часть обезжиренного жмыха для изготовления брикетов, которые, согласно желаемым спецификациям, имеют плотность 1,05-1,15 г/см3 и теплотворную способность около 4000 ккал/кг.

Хотя лучшие из прототипных материалов раскрывают очень эффективные способы переэтерификации и следующих за ней преобразований метилового эфира ятрофы, и хотя используют сравнительно небольшие количества метанола (его избыток составляет только 0,55-0,75 мольных эквивалентов), важно добиваться максимально возможной степени извлечения этого метанола. Способ глицериновой промывки, применяемой для очистки метилового эфира, раскрытый в прототипных материалах, оставляет в метиловом эфире очень мало метанола; вместо этого он оказывается на 90-95% сосредоточенным в глицериновом слое. Поскольку после глицериновой промывки метиловый эфир содержит исключительно низкие уровни остаточного щелочного катализатора (что было подтверждено измерениями, проведенными с использованием ионообменной хроматографии при разработке настоящего изобретения), возникает вопрос о том, насколько вообще необходима промывка метилового эфира водой. Вместо нее предложен безводный способ, основанный на применении ионообменной смолы. Тот факт, что, вследствие исключительно низкой нагрузки на эту смолу, ее небольшими объемами можно без регенерации обрабатывать значительные количества метилового эфира, придает настоящему способу признаки изобретения.

В отношении неочищенного глицеринового слоя возникает вопрос о наибольшей степени упрощения, возможной при его эффективном использовании. Как раскрыто в настоящем изобретении, в тех случаях, когда избыток метанола в глицериновом слое можно удалять простыми средствами, тогда остальную массу можно использовать непосредственно для получения полигидроксиалканоатов простым и экономически эффективным образом. Вслед за этим возник вопрос о том, является ли отгонка метанола из глицеринового слоя, которая сопряжена со значительными потерями, если ее проводят без холодильной установки, единственным возможным вариантом. Как раскрыто в настоящем изобретении, обратное введение метанола в свежую партию масла ятрофы возможно до степени, при которой можно таким образом выгодно использовать 80-95% метанола. Это возможно потому, что глицериновый слой также содержит частично активный щелочной катализатор (КОН) и поэтому имеет все ингредиенты, способствующие образованию некоторого количества метилового эфира, когда добавляют свежее масло и обеспечивают адекватное перемешивание. Однако количества метанола и катализатора недостаточны для получения высококачественного метилового эфира, и за этой стадией следует вторая операция, которая дает возможность производить такой чистый эфир с общим содержанием глицерина менее 0,15% по массе. Чистым итогом этого является реализация глицеринового слоя, освобожденного от метанола, и уменьшение использования метанола на второй стадии, так что общее требование к наличию менее 0,15 мольных эквивалентов избыточного метанола в неизвлекаемой форме удовлетворяется без какой-либо дистилляционной стадии и без какого бы то ни было ухудшения качества метилового эфира.

Было показано, что после удаления метанола глицериновый слой представляет собой превосходный источник питания для эффективного и экономичного производства полигидроксиалканоата культурой морских бактерий, выделенных при разработке настоящего изобретения. Было также показано, что гидролизат, полученный из обезжиренного жмыха ятрофы посредством реакционной экстракции горячими фосфорной и серной кислотами, является идеальным дополнением к сырому глицерину, причем эти два компонента предоставляют питательные вещества, требующиеся для продуцирования РНА культурой морских бактерий без какого бы то ни было специального регулирования температуры. Смешиваясь, эти два компонента (кислотный и основный) также до некоторой степени нейтрализуют друг друга, тем самым понижая стоимость операции нейтрализации. Имеется несколько дополнительных изобретений, таких как слияние нормального двухстадийного процесса в одну стадию, возможность полностью обходиться без коммерческих питательных веществ и микроэлементов благодаря извлечению необходимых фосфатных буферов и существенных элементов (наряду с углеродом и азотом) из гидролизата и глицеринового слоя. При децентрализованном производстве, когда такое предприятие будет расположено по соседству с сельскохозяйственными плантациями, супернатант, получаемый после извлечения собираемой биомассы, можно сбрасывать прямо на поля для фертигации почвы или даже для опрыскивания растений.

Хотя использовать таким образом можно большую часть глицеринового слоя, его небольшая часть требуется для извлечения чистого глицерина (2-4 кг глицерина на 100 кг метилового эфира), необходимого для критической стадии (промывки глицерином). Кроме того, было продемонстрировано, что кубовый остаток после извлечения глицерина также представляет собой эффективный источник питания и стимулятор продуцирования РНА почвенной бактериальной культурой, эффективность которого почти в два раза выше, чем с чистым глицерином. Таким образом, было найдено, что проблемные отбросы представляют собой идеальный источник питательных веществ. РНА, получаемый этим способом, имеет низкий показатель полидисперсности (1,46) и демонстрирует спектр ЯМР, сходный со спектром стандартного РНА.

Кубовый остаток можно также использовать в комбинации с остающимся неочищенным глицерином, устраняя тем самым необходимость в двух раздельных операциях и используя в этой композиции штамм MTCC 5345.

Взятые вместе, все эти изобретения приводят к усовершенствованному комплексному способу производства метилового эфира из высушенных на солнце целых семенных коробочек ятрофы с рентабельной утилизацией стоков, содержащих побочные продукты. Комплексная схема технологического процесса согласно настоящему изобретению показана на Фиг.1.

Признаки изобретения:

(i) Доказательство того, что целая семенная коробочка лучше, чем очищенное семя, помогает поддерживать качество масла, показателем которого является содержание свободных жирных кислот.

(ii) Использование небольшого количества отработанного масла в форме шлама (который неизбежно образуется в процессе механического отжима и создает проблемы по его удалению) для производства более плотных и более прочных брикетов из пустых оболочек, а также для дополнительного повышения теплотворной способности брикетов.

(iii) Дополнительное признание того, что часть обезжиренного жмыха можно применять для изготовления более качественных брикетов, чем брикеты, получаемые из одних оболочек.

(iv) Проведение реакции глицеринового слоя, содержащего частично активный катализатор и избыток метанола, взятого для переэтерификации, с дополнительным количеством рафинированного масла ятрофы в две стадии для удаления до 70-90% этого метанола. Затем смесь масла с метиловым эфиром дополнительно реагирует со щелочью и метанолом, так что не прореагировавшее и частично прореагировавшее масло полностью преобразуется в метиловый эфир, и этот цикл повышения качества продукта посредством удаления метанола из глицеринового слоя с последующей переэтерификацией повторяется непрерывно для того, чтобы отказаться от применения отгонки метанола из неочищенного глицеринового слоя.

(v) Доказательство того, что промывка глицерином удаляет почти весь отработанный катализатор из слоя метилового эфира, и следующее из этого доказательства признание того, что в качестве привлекательного варианта можно рассматривать обработку слоя промытого глицерином метилового эфира катионообменной смолой для достижения желаемого уровня натриевых и калиевых загрязнений, не превышающего миллионных долей, без необходимости применять водную промывку, с одновременным созданием возможности обрабатывать большое количество метилового эфира слоем смолы минимального объема.

(vi) Разделение неочищенного глицеринового слоя в объемном отношении 1:3 и извлечение дистиллированного глицерина из меньшей части после ее завершающей обработки - так что ее можно повторно использовать в следующей партии для промывки глицерином, как описано в прототипе.

(vii) Выделение из почвы бактерий MTCC 5343, чем обеспечивается возможность производства PHA из кубового остатка 1 более выгодным способом, чем с чистым глицерином, применяемым в качестве источника углерода, и тем самым преобразование проблемных стоков в полезный сырьевой материал для производства РНА.

(viii) Осуществленная в процессе скрининга морских бактерий идентификация сильного изолята (MTCC 5345), который эффективно и непосредственно утилизирует большой объем слоя неочищенного глицерина (вместе с гидролизатом обезжиренного жмыха ятрофы) в качестве единственных питательных веществ в процессе ферментации, приводящей к продуцированию РНА с выходом 75-80% в расчете на сухую клеточную массу. Кроме того, объединение стадий роста и продуцирования, которые в традиционных процессах производства РНА проводят раздельно, в единую операцию и тем самым упрощение всего процесса. Кроме того, добавление кубового остатка из 1 в большую часть глицеринового слоя и проведение ферментации полученной массы со штаммом MTCC 5345. А также отказ от необходимости в регулировании температуры после демонстрации того, что колебания температуры в диапазоне 28-38°С не влияют на процесс.

(ix) Признание того, что при получении гидролизата обезжиренного жмыха, используемого в процессе ферментации, выгодно применять фосфорную кислоту, а затем нейтрализовывать кислый экстракт самим щелочным глицериновым слоем (и, если потребуется, дополнительно добавляя KOH/Mg(OH)2), так что соли, получаемые в результате этого, поддерживают продуцирование РНА, а не мешают ему.

Следующие примеры даны для иллюстрации, их не следует воспринимать как ограничение объема настоящего изобретения.

Пример 1

Джутовый мешок, содержавший 50 кг семенных коробочек ятрофы, высушенных на солнце тремя месяцами ранее, вскрывали посредством разрезания; обнаружено, что хотя большинство семенных коробочек были целыми, некоторые из них разрушились и семена из них высыпались. 50-100 г таких семян, отобранных произвольно, измельчали в порошок, 25 г которого отбирали для экстракции н-гексаном в аппарате Сокслета. Такой же экстракции подвергали и семена, извлеченные из произвольно отобранных неповрежденных семенных коробочек. Было найдено, что семена, находившиеся вне коробочек, содержали 3,68% по массе свободных жирных кислот (FFA), тогда как содержание FFA в семенах из неповрежденных коробочек составляло 1,06%. Вскрыли еще один мешок и повторили анализ, как описано выше. Семена, находившиеся вне коробочек и в коробочках, дали значения FFA, составлявшие 2,46% и 1,09%, соответственно; т.е. два наблюдения одинаково доказывали, что целые семенные коробочки лучше сохраняют масло. Поскольку, согласно прототипу, повышенный уровень FFA снижает выход метилового эфира при переэтерификации со щелочным катализатором, настоящий пример доказывает, что семена лучше оставлять в инкапсулированной форме, освобождая их лишь непосредственно перед началом производства метилового эфира.

Пример 2

Неповрежденные семенные коробочки вышеописанного Примера 1 подвергали механическому вышелушиванию в специально сконструированной машине. Машина, перерабатывавшая в течение одного часа одну тонну семенных коробочек (ТРН), состояла из (а) дробилки семенных коробочек, состоявшей из вращающегося барабана, который разрушал оболочки посредством трения о неподвижную поверхность, не повреждая семена, (b) наклонных вибросит, которые отделяли семена от оболочек и направляли движение семян противоположно движению оболочек, и (iii) воздуходувки, которая воздушным потоком отделяла оболочки, собираемые отдельно, без потери семян, оставшихся в оболочках. Масло отжимали механически из целых семян, а оболочки подвергали брикетированию в специально сконструированной машине. Брикеты изготавливали в брикетировочной машине производительностью 0,5 TPH, включавшей (а) наклонный шнековый питатель, (b) смесительное устройство, оснащенное мешалкой и имевшее отверстие для внесения добавляемых компонентов, (с) систему прессования, состоявшую из матрицы для формования брикетов и гидравлической системы, создававшей высокое давление, необходимое для прессования, и (d) конвейерную систему, которая служила и для охлаждения сформованных брикетов. Было найдено, что брикеты были хрупкими, но после добавления к оболочкам отходов масличного шлама, образуемого в процессе механического отжима масла, брикеты становились прочнее и имели плотность 1,07-1,15 г/см3 и теплотворную способность, превышавшую 3700 ккал/кг (значение, измеренное для пустых оболочек без такого добавления масла). Полученные брикеты имели диаметр 6 см и длину 14 см.

Пример 3

Масло ятрофы, отжатое, как описано выше в Примере 2, нейтрализовывали водным NaOH для снижения содержания свободных жирных кислот до 0,12% по массе. В круглодонной колбе смешивали 64,5 г MeOH (1,58 мольных эквивалентов) и 8,33 г KOH и добавляли в 370 г нейтрализованного масла ятрофы и содержимое колбы перемешивали верхней мешалкой в течение 15 мин для осуществления переэтерификации. Отделяли неочищенный глицериновый слой массой 63,87 г, после чего слой метилового эфира три раза промывали чистым глицерином (последовательно порциями 5,53 г, 5,76 г и 5,56 г) и это промывание давало 11,69 г, 7,10 г и 6,29 г глицерина (с метанолом и КОН в качестве загрязнений), соответственно. На стадии 2 соединяли неочищенный глицерин и первый две промывные порции и с комплексным слоем, содержавшим 16,01 г метанола, опять проводили реакцию с 300 г нейтрализованного масла ятрофы при непрерывном перемешивании со скоростью 100-300 об/мин (мешалкой лопастного типа с наклонными лопастями) в течение 2 ч. Опять разделяли два слоя и глицериновый слой обрабатывали еще раз, добавляя 70 г нейтрализованного масла при интенсивном перемешивании верхней мешалкой в течение 2 ч. Слой отработанного глицерина содержал 3,15 г метанола, т.е. этим способом можно было удалить 80,3% метанола из глицеринового слоя. Слои неочищенного метилового эфира, полученные на стадии 2, обрабатывали дополнительными количествами метанольного раствора КОН (63,6 г MeOH и 8,2 г KOH), после чего их промывали глицерином, как на стадии 1, а затем водой. Комплексный выход метилового эфира на обеих стадиях составлял 710 г (95,9%-ный выход в расчете на общее количество взятого масла), а значения, полученные для общего глицерина и свободного глицерина, составляли 0,10% по массе и 0,01% по массе, соответственно. Для удаления метанола из глицериновых слоев, полученных на стадии 2, их можно было таким же образом обрабатывать нейтрализованным маслом. Этот пример показывает, как следует удалять метанол из слоя неочищенного глицерина, благодаря чему можно отказаться от отгонки метанола.

Пример 4

Эксперимент Примера 3 был тысячекратно масштабирован в опытной установке. Было взято 740 кг нейтрализованного масла. Половину этого масла подвергали переэтерификации в одну стадию по реакции с метанольным раствором КОН [8,33 кг KOH (чистота 78,8%); 64,5 кг метанола (1,58 мольных эквивалентов)], перемешивая при комнатной температуре в течение 15 мин в реакторе II Фигуры 1. Глицериновый слой (GL1) отделяли и взвешивали (79,55 кг). Затем три раза обрабатывали слой метилового эфира (неочищенный JME) порциями по 5,55 кг глицерина, отделяя каждый раз глицериновые слои (для конечного разделения применяли ультрацентрифугу). Отделенные промывочные глицериновые слои имели массу 11,28 кг (GL2), 8,06 кг (GL3) и 6,11 кг (GL4), соответственно. Баланс метанола, КОН и всего К на этой стадии показан ниже в Таблице 1. Из этих данных можно видеть, что 89,3% взятого избыточного метанола окончательно собирается в глицериновых слоях (GL1-GL4) и что поэтому имеется хорошая возможность извлечения этого избыточного метанола из этих глицериновых слоев, применяя способ, предложенный в настоящем изобретении (не прибегая к дистилляции). После этого некоторую часть слоя метилового эфира, промытого глицерином (обозначаемого JME-G3W), обрабатывали ионообменной смолой для удаления остаточной щелочи, как описано ниже, перерабатывая оставшуюся часть прототипным способом, получая чистый метиловый эфир, содержавший 0,12% общего глицерина и 0,01% свободного глицерина.

кг

Ожидаемое потребление метанола при образовании биодизеля - 40,82 кг

Таким образом, должно оставаться 23,68 кг. Экспериментальная оценка: 23,13 кг

Указанные выше глицериновые слои GL1, GL2 и GL3 объединяли (обозначив GL5), общая масса составляла 98,89 кг. Затем этот материал смешивали с дополнительными 300 кг нейтрализованного масла ятрофы Примера 3 и смесь интенсивно перемешивали при комнатной температуре в течение 2 часов в реакторе I Фиг.1. Давали возможность разделиться двум слоям и неочищенный метиловый эфир декантацией переносили в реактор II для дальнейшей переэтерификации. Глицериновый слой (GL6) в реакторе еще раз подвергали реакции с оставшимися 70 кг рафинированного масла ятрофы из Примера 3, давали возможность разделиться на два слоя и сверху декантировали метиловый слой, добавляемый в реактор II, уже содержавший первую порцию неочищенного метилового эфира. Как можно видеть из Таблицы 2, приведенной ниже, анализ глицеринового слоя, полученного в результате (GL7), показал, что обработкой двумя порциями масла в GL5 было удалено 71,3% метанола. После этого комплексные слои неочищенного метилового эфира еще раз обрабатывали метанольным раствором КОН [8,33 кг KOH (чистота 78,8%); 64,5 кг метанола (1,58 мольных эквивалентов)] в реакторе II и промывали глицерином, а затем водой, получая чистый метиловый эфир, содержавший 0,088% общего глицерина и 0,005% свободного глицерина. Неочищенный глицерин вместе с промывочными порциями опять обрабатывали маслом для удаления метанола, как уже делали ранее. Этот пример доказывает, что способ удаления метанола из неочищенного глицерина можно масштабировать в сторону увеличения. Кроме того, данные, приведенные в Таблице 2, показывают, что из глицеринового слоя удаляется и некоторая часть КОН.

кг

кг

Можно отметить, что хотя в вышеописанном примере неочищенный метиловый эфир, полученный после реакции с GL5, опять обрабатывали 1,58 мольными эквивалентами метанола, из этого значения можно вычесть метанол, удаленный слоем неочищенного метилового эфира, поддерживая общее мольное отношение метанола к нейтрализованному маслу у значения 1,58, как продемонстрировано ниже в Примере 6.

Пример 5

JOCH получали следующим образом: 100 г масличного жмыха ятрофы, содержавшего 4-6% азота, полученного после механического отжима масла из целого семени, как в Примерах 3 и 4, помещали в коническую колбу и добавляли 350 мл кислотного раствора, содержавшего смесь 8 н. H3PO4 и 2 н. H2SO4. Колбу (без пробки) держали на горячей плитке при 100°С в течение пяти часов. После этого ее охлаждали до комнатной температуры. Затем суспензию нейтрализовывали, добавляя 330 мл раствора, содержавшего 148 г КОН (нейтрализовывать можно также щелочным GL7), в который также добавляли 19,1 г твердого Mg(OH)2. Это делали для получения солей, обладавших буферным действием, и для повышения питательной ценности гидролизата. После этого смесь подвергали вакуумному фильтрованию на воронке Бюхнера (с фильтровальной бумагой Whatman № 40). Значение рН устанавливали в диапазоне 5,5-8,5. Содержание углерода в гидролизате составляло 2,31% по массе, а содержание связанного азота составляло 48% по массе. Масличный жмых ятрофы, содержавший 4-6% N по массе, обрабатывали горячим кислотным раствором H3PO4/H2SO4.

Пример 6

Эксперимент повторяли как в Примере 4, за тем исключением, что после обработки второй порции масла глицерином GL4 комплексные слои, масса которых достигала приблизительно 370 кг, реагировали, как прежде, с 8,33 кг KOH и только с 50,57 кг метанола (вместо 64,5 кг, использованных в Примере 4), так что общее количество метанола (т.е. метанола, удаленного из GL4, и метанола добавленного), использованного для первой партии массой 370 кг, составляло приблизительно 64,5 кг (1,58 мольных эквивалентов). На первой стадии было получено 344,8 кг метилового эфира, содержавшего 0,075% общего глицерина и 0,01% свободного глицерина, а на следующей стадии было получено 339 кг метилового эфира, содержавшего 0,17% общего глицерина и 0,02% свободного глицерина. Этот пример демонстрирует реальное уменьшение использования метанола, дополнительно к той выгоде, которую получают, отказываясь от дистилляции метанола. Поскольку метанол повторно извлекался бы из неочищенного глицеринового слоя, общее использование метанола составляло бы 1,22 эквивалента в расчете на метиловый эфир, без какого бы то ни было применения дистилляции для его извлечения, что составляет 2,66 кг не извлекаемого метанола на 100 кг произведенного рафинированного метилового эфира.

Пример 7

Как можно видеть из вышеописанного Примера 4, промывка слоя метилового эфира глицерином удаляет катализатор КОН очень эффективно. Поэтому может быть выгодным удаление следов остаточных загрязнений щелочными металлами методом ионного обмена, который устранил бы необходимость в промывании водой.

1. Получение макропористой катионообменной смолы: Стирол-дивинилбензольные (стирол-DVB) сополимеры с пористыми структурами получали суспензионной полимеризацией, используя цетиловый спирт в качестве порообразователя. Сополимеризацию проводили в трехгорлой круглодонной колбе объемом 1 л, оснащенной механической мешалкой с изменяемой скоростью, термометром и обратным холодильником. Мономерную фазу, содержавшую 66 мл стирола, 18,5 мл DVB и цетиловый спирт (70 г), с инициатором (бензоилпероксид; 1% от массы мономеров) заливали в реактор, содержавший водный раствор суспендирующей среды. Суспендирующее средство, использованное в синтезе, представляло собой гидроксиэтилцеллюлозу (0,6 г), лигносульфонат натрия (0,6 г) и хлорид кальция (5,3 г) в 420 мл воды. Полимеризацию проводили сначала при 80±5°C в течение трех часов и затем при 90±5°C в течение последующих трех часов. Сополимер получали в форме мелких округлых гранул. Затем эти гранулы отделяли, промывали и сушили, экстрагируя растворитель для удаления порообразователя. Гранулы сополимера, синтезированного как описано выше, подвергали сульфированию, вводя группы -SO3 -H+ в сополимерную матрицу. Соотношение объемов сополимера и серной кислоты, использованных при сульфировании, составляло 1:7. Реакцию проводили при 95±5°C в течение 10 часов. Как было найдено по адсорбции п-нитрофенола, площадь поверхности составляла 104,3 м2/г. Катионообменная емкость в динамических условиях составляла 1,8-2,1 мэкв/мл (4,5-5,0 мэкв/мл в статических условиях).

2. Очистка сырого метилового эфира ятрофы: Макропористую смолу загружали в стеклянную колонку с внутренним диаметром 4,6 см и высотой 110 см. Колонка имела запорный кран с прокладкой из стеклянной ваты на дне и верхний соединительный шлиф В-24. Слой смолы имел высоту 65 см и объем 1,08 л. Влагу из смолы удаляли, пропуская метанол. Через слой смолы пропускали слой метилового эфира, промытого глицерином (JME-G3W), из Примера 3 с рабочей скоростью, составлявшей 5 объемов смолы в час. Раздельно собирали выходившие фракции (каждая объемом по 10 л); полученные результаты представлены ниже в Таблице 3. Можно видеть, что уровень [Na+] и [K+] снижался с 21,37 мг/л до 0,42 мг/л, что удовлетворяет стандартным спецификациям для метилового эфира. Как влагу, так и метанол, можно удалять посредством барботажной продувки сухим воздухом. Первые 10 л метилового эфира, который после прохождения через смолу содержал более высокие количества МеОН, можно повторно использовать в процессе переэтерификации. Для уменьшения содержания других примесей, присутствующих вместе с ионами щелочных металлов, можно в отдельной колонке применять другие адсорбенты, о которых сообщают в прототипных материалах.

(NTU)

Пример 8: Оценка содержания метанола в слоях метилового эфира и неочищенного глицерина для экспериментов, проведенных в Примерах 5-7

Стандарты готовили, используя серийное разбавление запасного раствора, который получали следующим образом: 18 г KOH и 50 г MeOH помещали в колбу, закрытую пробкой. 13,76 г метанольного раствора KOH разбавляли до 100 г глицерином (А). После этого 10 г (А) разбавляли глицерином до 100 г (В). Затем запасной раствор разбавляли водой, получая стандартные растворы. Для подготовки образцов отбирали 1,0 г образца и 1,0 мл 0,13 н. ледяной уксусной кислоты, помещали в колбу, закрытую крышкой, и разбавляли до 100,0 г дважды дистиллированной водой.

ГХ-МС-анализ содержания метанола проводили, используя газовый хроматомасс-спектрометр Shimadzu QP 2010, оснащенный парофазным анализатором (автоинжектор AOC 5000). Применяли кварцевую капиллярную колонку HP PLOT U (внутренний диаметр 0,53 мм, длина 30 м, толщина пленки 20 мкм) с гелием в качестве газа-носителя (при скорости потока 1 мл/мин). Температуру колонки поддерживали изотермически при 100°С в течение 10 мин. Масс-спектрометр работал при энергии ионизации электронов, составлявшей 70 эВ. Образец или стандарт объемом 1 мл хранили в воздухонепроницаемом стеклянном флаконе и в автоинжекторе. Образец нагревали до 65°С и перемешивали с вращением в течение 5 мин в инкубаторе. 250 мкл газа инъецировали в инжектор с разделением/без разделения потока газа, температуру которого поддерживали при 150°С. Калибровочный график, построенный по трем стандартам, имел коэффициент регрессии (R2), равный 0,9998 (Фиг.2). Сходный калибровочный график был построен для MeOH в метиловом эфире (Фиг.3).

Пример 9: Оценка общего содержания К и щелочности в слоях неочищенного глицерина и метилового эфира для экспериментов, проведенных в Примерах 5-7

Для анализа водорастворимых образцов известную массу образца растворяли, получая определенный объем водного раствора, а для анализа нерастворимых образцов известную массу образца промывали известным объемом дистиллированной воды, экстрагируя гидроксид калия и/или его соли в воду. Эти образцы затем анализировали посредством пламенной фотометрии, определяя общий К после надлежащей калибровки. Щелочность определяли кислотно-щелочным титрованием (Таблица 3).

Пример 10: Определение следов К и Na в метиловом эфире ятрофы с использованием ионообменной хроматографии для экспериментов, проведенных в Примерах 4-7

Концентрации катионов натрия и калия в промывных водах биодизеля определяли посредством ионообменной хроматографии с детектором по электропроводности, используя аналитическую колонку Ion Pac CS12 (2 мм) и 20 мМ метансульфоновую кислоту в качестве элюента при скорости потока 0,25 мл/мин. Количественное определение проводили, используя стандартные растворы, содержавшие смесь NaCl и KBr (0,1, 0,2, 0,5 и 1,0 м.д. каждого). Относительное стандартное отклонение, коэффициент корреляции и наклоны составляли 1,0191, 1,0000 и 0,7313 для натрия и 0,6605, 1,0000 и 0,5341 для калия, соответственно. Калибровочные графики для натрия и калия, а также хроматограммы образцов представлены на Фиг.4 и 5.

Пример 11

Слой отработанного глицерина Примера 4 (GL7) разделяли на две части. Одну часть отбирали для нейтрализации щелочи серной кислотой с последующим разделением мылообразного материала и K2SO4 согласно прототипному способу. Слой очищенного глицерина затем подвергали дистилляции, так чтобы извлекать то же самое количество глицерина, которое требовалось для промывания слоя метилового эфира. Кубовый остаток, имевший темно-коричневый цвет (обозначенный как GL8), использовали в качестве источника питательных веществ для микробиологического производства полигидроксиалканоатов (PHA), как описано ниже в Примере 12. Большую часть GL7 использовали непосредственно для получения РНА, как описано ниже в Примере 13. Гидролизат масличного жмыха ятрофы (JOCH) экстрагировали, обрабатывая масличный жмых ятрофы, имеющий 4-6% N по массе, горячим водным раствором H3PO4 и H2SO4 с последующим регулированием рН подходящими щелочными материалами, такими как неочищенный глицериновый слой, гидроксид калия и гидроксид магния, получая соли, которые обладают буферным действием и повышают питательную ценность гидролизата. Из почвы и морской среды выделяли грамвариабельные, грамположительные (Bacillus sp., Azotobacter sp.) и грамотрицательные бактерии (Pseudomonas sp., Halomonas sp.), с которыми проводили скрининг по продуктивности РНА.

Пример 12

Пример 12.1:

Проводили лабораторный скрининг 30 штаммов бактерий, выделенных из почвы Индии, по продуцированию РНА. Было найдено, что бактерии MTCC 5343 были одними из наиболее эффективных в этом отношении; они и были использованы в настоящем изобретении. Готовили 100 мл ростовой среды Кинга В, содержавшей 20 г пептона, 15 г глицерина, 1,5 г двузамещенного фосфата калия и 1,5 г сульфата магния, растворенных в одном литре дистиллированной воды. Затем среду автоклавировали при 121°C в течение 20 минут. 1 мл культуры высевали в вышеуказанную среду и инкубировали на шейкере в течение 48 часов при 35±2°C. Затем культуру собирали центрифугированием. Готовили 100 мл продукционной среды, содержавшей 2% по массе GL8 Примера 11, описанного выше, 0,05 г (NH4)2SO4, 0,04 г MgSO4∙7H2O, 0,965 г Na2HPO4∙12H2O, 0,265 г KH2PO4, после чего в среду добавляли 0,1 мл запасного раствора микроэлементов, содержавшего FeSO4∙7H2O (2,78 г/л), MnCl2∙4H2O (1,98 г/л), CoSO4∙7H2O (2,81 г/л), CaCl2∙2H2O (1,47 г/л), CuCl2∙2H2O (0,17 г/л) и ZnSO4∙7H2O (0,29 г/л) в дистиллированной воде. После этого среду автоклавировали при 121°C в течение 20 минут. Собранную культуру, полученную из ростовой среды, затем высевали в продукционную среду и инкубировали на шейкере (120 об/мин) в течение 96 часов при 35 ± 5°C. Клетки собирали центрифугированием и полученный осадок сушили в сушильном шкафу до получения сухой клеточной массы, составлявшей 0,38 г. Затем этот остаток обрабатывали раствором гипохлорита (4-6% хлора) в течение 15 минут для переваривания клеток. Твердый полимер извлекали центрифугированием. Затем его промывали последовательно водой и метанолом для удаления прилипших загрязнений и получали 0,27 г PHA, составлявшего 71,05% сухой клеточной массы.

Эти результаты можно сравнивать с результатами Ashby и др. в прототипных документах, где было найдено, что при применении побочных продуктов производства биодизеля из сои накопление РНА составляло 42% сухой клеточной массы.

Вышеописанный эксперимент повторяли с 2% по массе чистого глицерина в продукционной среде вместо 2% по массе GL8. Как можно видеть из Таблицы 4, приведенной ниже, с чистым глицерином выход PHA в расчете на сухую клеточную массу составлял только 52,6%, по сравнению с 71,1%, полученными с GL8. Эффективность использования углерода для продуцирования РНА составляла 11,45% и 20,8% для глицерина и GL8, соответственно.

Кубовый остаток Примера 11, который трудно утилизировать иначе, способствует продуцированию РНА более эффективно, чем даже чистый глицерин - предположительно, вследствие того, что загрязнения действуют как стимуляторы продуцирования РНА. Данные о загрязняющих металлах в GL7 и GL8 представлены ниже в Таблице 5.

Характеризация полигидроксиалканоатов, полученных из GL8:

Было найдено, что РНА, полученный с использованием GL8, имел показатель полидисперсности (Mw/Mn), равный 1,4640, и Mw и Mn, равные 35990 и 24583, соответственно. Спектры протонного и 13C-ЯМР совпадали со спектрами стандартного РНА (от фирмы Sigma). Однако его точка плавления, определенная посредством ДСК, находилась при 166,2°C (узкий пик, Фиг.6), в отличие от широкого пика при 146,9°C, характерного для стандартного РНА. (Все вышеприведенные данные о физических свойствах полимера были любезно предоставлены компанией Solvay Specialties India Private Limited.) Пленки, изготовленные из полимера согласно настоящему изобретению, испытывали на способность выдерживать нагрузку. Было найдено, что для пленки диаметром 40,5 мм и толщиной 0,05 мм предельная нагрузка составляла 7-8 psi (48-55 кПа). Пленки, в свою очередь, можно было бы преобразовывать в капсулы и/или пакеты, поддающиеся термосвариванию. Эти пленки показывают признаки биологического разрушения после 50 дней пребывания в погребенном состоянии во влажной садовой почве. Более прочные пленки можно получать, увеличивая их толщину или смешивая РНА, получаемый согласно настоящему изобретению, с полиметилметакрилатом.

Пример 12.2

Эксперимент Примера 12.1 повторяли идентичным образом, за исключением следующих изменений в продукционной среде: (i) 2% GL8 заменяли на 2% GL7 и pH среды делали нейтральным, добавляя 85%-ную H3PO4 перед посевом культуры (среду после добавления GL7 интенсивно продували для удаления остаточного метанола; следует отметить, что, если не указано иначе, к такой продувке прибегали во всех случаях использования GL7) и (ii) были исключены Na2HPO4∙12H2O и KH2PO4, которые добавляли в продукционную среду Примера 12.1. Было найдено, что содержание РНА в сухой клеточной массе составляло 49,3%, по сравнению с 71,1%, полученными с GL8. Следовательно, культура MTCC-5343 может неодинаково реагировать на изменения состава неочищенных глицериновых фракций.

Пример 12.3

Поскольку среда Кинга В является дорогостоящей и в связи с тем, что среда содержит пептон и глицерин, эксперимент Примера 12.1 повторяли идентичным образом, за исключением того, что среду Кинга В заменяли на 10%-ный гидролизат масличного жмыха ятрофы (JOCH) и 2% по массе GL7; при этом первый из них предоставлял аминокислотный азот, а второй предоставлял глицерин. Однако обнаружилось, что при посеве культуры, выращенной на вышеуказанной среде, на продукционную среду Примера 12.2 происходило дальнейшее снижение выхода РНА до 28,2% в расчете на сухую клеточную массу.

В случае с MTCC-5343, даже если можно, в принципе, заменять среду Кинга В более экономичной средой, произведенной из побочных продуктов процесса производства собственного биодизеля, такая замена отрицательно влияет на выход РНА в расчете на сухую клеточную массу.

Пример 13

Пример 13.1

Эксперимент Примера 12.2 повторяли, используя изолят морских бактерий (MTCC 5345), собранных в Aadri (20°57,584' северной широты, 70°16,759' восточной долготы, побережье у г. Veraval, Gujarat, India), имеющих 99,63%-ное сходство последовательностей с Halomonas hydrothermalis. Эти бактерии были отобраны при скрининге 60 морских бактерий, поскольку, как было найдено, они давали более высокий количественный выход РНА. Ростовую среду Кинга В заменяли морской средой Зобелла, содержавшей: 5,0 г пептона, 1,0 г дрожжевого экстракта, 0,1 г цитрата железа-III, 19,45 г хлорида натрия, 8,8 г хлорида магния, 3,24 г сульфата натрия, 1,8 г хлорида кальция, 0,55 г хлорида калия, 0,16 г бикарбоната натрия, 0,08 г бромида калия, 34,0 мг хлорида стронция, 22,0 мг борной кислоты, 4,0 мг силиката натрия, 2,4 мг фторида натрия, 1,6 мг нитрата аммония и 8,0 мг двузамещенного фосфата натрия в одном литре среды, поддерживаемой при рН 7,6±0,2. Морские бактерии культивировали в этом бульоне для получения посевной культуры, имеющей оптическую плотность в диапазоне 1,7-1,9. Центрифугированную биомассу высевали в продукционную среду, которая была такой же, как в Примере 12.2. Выход РНА в расчете на сухую клеточную массу составлял 71,2% по массе.

Было найдено, что использование GL7 для производства PHA является более эффективным с морскими бактериями MTCC 5345, выделенными в процессе создания настоящего изобретения, чем с бактериями MTCC 5343, выделенными из почвы.

Пример 13.2

Эксперимент с морскими бактериями (MTCC 5345) повторяли так же, как в Примере 13.1, за исключением того, что морскую ростовую среду Зобелла заменяли 10% (объем к объему) JOCH и 2% (масса к объему) GL7. Выход РНА в расчете на сухую клеточную массу составлял 69,8% по массе, т.е. был почти таким же, как в вышеописанном Примере 13.1. Доля углерода, перешедшего из среды в РНА, составляла 11,30% по массе. Подробности экспериментальных данных предоставлены ниже в Таблице 6.

Пример 13.3

Эксперимент Примера 13.2 с морскими бактериями (MTCC 5345) повторяли со следующими упрощениями: (i) стадии роста и продуцирования объединяли в одну стадию, (ii) не применяли никаких других питательных веществ и микроэлементов, кроме GL7 и JOCH, (iii) давали возможность саморегулирования рН (он устанавливался при 7,7) посредством внутренней взаимной нейтрализации GL7 и JOCH и поэтому не проводили никакого специального регулирования рН, (iv) не проводили никакой барботажной продувки, удаляющей метанол, содержащийся в GL7, и проводили инкубацию при температурных условиях окружающей среды, колебавшихся от 28°С ночью и ранним утром до 37°в середине дня. 1-10% (объем к объему) посевной культуры высевали непосредственно в 100 мл ростовой/продукционной среды, содержавшей 2-10% (масса к объему) неочищенного глицерина со стадии (xiii) и 5-20% (объем к объему) гидролизата масличного жмыха ятрофы, как было получено в Примере 3. Как можно видеть из приведенной ниже Таблицы 7, продукция РНА составляла 75,1% по массе в расчете на сухую клеточную массу. Абсолютная масса РНА была на 89% большей, чем в Примере 13.2, поскольку процентная доля углерода, перешедшего из среды в РНА за 96 часов инкубации, также была более высокой (18,8%). Точка плавления очищенного РНА, определенная посредством ДСК, находилась при 172°C (Фиг.7). Таким образом, этот пример демонстрирует упрощение методологии (полный отказ от доработки GL7, одностадийная ферментация, экономия времени, работа в условиях окружающей среды), сопровождаемое большей экономичностью (питательные вещества поступают только с GL7 и JOCH, которые являются компонентами побочных стоков при производстве метилового эфира ятрофы) с одновременным повышением эффективности производства РНА.

Пример 13.4

Эксперимент Примера 13.3 проводили с 4 л ферментационного бульона, помещенного в сосуд объемом 5 л, который оставляли на шейкере в условиях окружающей среды. Влажная биомасса, собранная спустя 96 ч, весила 39 г, выход сухой биомассы составлял 5,57 г, а выход РНА составлял 4,3 г (77% PHA в расчете на сухую клеточную массу).

Пример 13.5

Эксперимент проводили, повторяя Пример 13.3, с тем исключением, что два грамма GL7 заменяли двумя граммами смеси GL7 и GL8 (9:1) и инкубацию проводили в течение одной недели. Выход собранной сухой биомассы составлял 0,615 г, а выход РНА составлял 0,425 г, т.е. выход PHA составлял 69% по массе в расчете на сухую клеточную массу и 30,2% в расчете на содержание углерода в среде.

Пример 13.6

Некоторые образцы РНА, полученные из Примеров 11-13.5, растворяли в хлороформе и из них изготавливали пленки, заливая раствор на чистые сухие стеклянные пластины и затем медленно испаряя хлороформ. Пленку РНА получали, растворяя в хлороформе 0,5-5% РНА (масса к объему). Пленки высушивали на воздухе; образование пленок было результатом полного испарения. Толщина пленок, измеренная микрометром, составляла 0,016-0,28 мм. Было найдено, что пленки, зарытые во влажную садовую почву, подвергаются биологическому разложению после 50 дней.

ПРЕИМУЩЕСТВО ИЗОБРЕТЕНИЯ

1. Утилизация побочных стоков для получения брикетов с высокой удельной энергией и для получения полигидроксиалканоатного биодеградируемого полимера эффективным и экономичным образом.

2. Способ очистки метилового эфира посредством промывки глицерином оставляет в метиловом эфире очень мало метанола, который на 90-95% собирается в слое глицерина.

3. Метиловый эфир можно обрабатывать малыми объемами смолы без регенерации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ПРИГОДНОГО ДЛЯ ИСПОЛЬЗОВАНИЯ В ДВИГАТЕЛЕ СЛОЖНОГО МЕТИЛОВОГО ЭФИРА ЖИРНЫХ КИСЛОТ | 2012 |

|

RU2603748C2 |

| УСОВЕРШЕНСТВОВАННЫЙ СПОСОБ ПОЛУЧЕНИЯ МЕТИЛОВОГО ЭФИРА ЖИРНОЙ КИСЛОТЫ (БИОДИЗЕЛЯ) ПУТЕМ ПЕРЕЭТЕРИФИКАЦИИ ТРИГЛИЦЕРИДОВ МАСЛА | 2004 |

|

RU2379332C1 |

| КАТАЛИЗАТОР ДЛЯ ПРОИЗВОДСТВА МЕТИЛОВЫХ ЭФИРОВ ЖИРНЫХ КИСЛОТ (БИОДИЗЕЛЯ) | 2009 |

|

RU2405627C1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА БИОДИЗЕЛЬНОГО ТОПЛИВА ИЗ СЕМЯН МАСЛИЧНЫХ КУЛЬТУР | 2015 |

|

RU2631423C2 |

| АНТИБИОТИЧЕСКИЕ СОЕДИНЕНИЯ | 2010 |

|

RU2536587C2 |

| Способ получения пластичной кальциевой смазки | 2016 |

|

RU2631112C1 |

| ЭКСТРАКЦИЯ МАСЛА | 2006 |

|

RU2422497C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИОДИЗЕЛЬНОГО ТОПЛИВА | 2009 |

|

RU2404230C1 |

| СПОСОБЫ ФЕРМЕНТАТИВНОЙ ПЕРЕЭТЕРИФИКАЦИИ/ЭТЕРИФИКАЦИИ, В КОТОРЫХ ИСПОЛЬЗОВАНЫ ЛИПАЗЫ, ИММОБИЛИЗОВАННЫЕ НА ГИДРОФОБНЫХ СМОЛАХ, В ПРИСУТСТВИИ ВОДНЫХ РАСТВОРОВ | 2011 |

|

RU2573929C9 |

| Способ получения сложных эфиров карбоновых кислот | 2022 |

|

RU2813102C1 |

Изобретение относится к комплексному способу получения метилового эфира ятрофы (JME) и сопутствующих продуктов из семян ятрофы, находящихся в семенных коробочках и содержащих 1,06% свободных жирных кислот (FFA), включающему следующие стадии: (i) механическое вышелушивание семян ятрофы из семенных коробочек в шелушильной машине для получения оболочек семенных коробочек ятрофы и семян ятрофы; (ii) отжим масла ятрофы, получение масличного жмыха ятрофы, содержащего 4-6% азота, и отработанного масличного шлама из семян ятрофы, полученных на стадии (i), с использованием пресса для отжима масла; (iii) нейтрализация масла ятрофы, полученного на стадии (ii), добавляемым основанием; (iv) переэтерификация одной части нейтрализованного масла ятрофы, полученного на стадии (iii), со спиртом и основанием при перемешивании в течение 10-20 минут и разделение неочищенного глицеринового слоя GL1 и неочищенного метилового эфира ятрофы (JME); (v) трехкратная промывка неочищенного JME, полученного на стадии (iv), слоем чистого глицерина с отделением трех слоев нечистого глицерина (GL2, GL3 и GL4), содержащих метанол и KOH, с получением JME, промытого глицерином (JME-G3W); (vi) очистка JME-G3W, полученного на стадии (v), для удаления загрязнений щелочными металлами; (vii) обработка части оставшегося нейтрализованного масла, полученного на стадии (iii), слоями глицерина GL5 (GL1+GL2+GL3), полученными на стадиях (iv) и (v), с получением JME и слоя глицерина GL6; (viii) разделение JME и слоя глицерина GL6, полученного на стадии (vii); (ix) обработка слоя глицерина GL6, полученного на стадии (viii), оставшейся частью нейтрализованного масла для удаления метанола с получением JME и слоя глицерина GL7; (x) разделение JME и слоя глицерина GL7, полученного на стадии (ix); (xi) использование слоя глицерина GL7, полученного на стадии (x), непосредственно для производства полигидроксиалканоатов (PHAs) или для нейтрализации щелочи серной кислотой с получением чистого глицерина и кубового остатка GL8; (xii) объединение JME-G3W, полученного на стадии (vi), и JME, полученного на стадиях (viii) и (x), с получением комплексного метилового эфира; и (xiii) переэтерификация комплексного метилового эфира, полученного на стадии (xii), с метанольным раствором KOH для получения чистого метилового эфира ятрофы (биодизеля), содержащего 0,088% общего глицерина и 0,005% свободного глицерина. Изобретение также относится к комплексному способу получения метилового эфира ятрофы (JME) и сопутствующих продуктов из семян ятрофы, включающему следующие стадии: a) осуществление вышеуказанных стадий (i) и (ii); b) брикетирование оболочек семенных коробочек ятрофы, полученных на стадии (i), в брикетировочной машине с добавлением отработанного масличного шлама, полученного на стадии (ii), для получения брикетов ятрофы с плотностью 1,05-1,10 г/см3 в качестве сопутствующего продукта; c) гидролиз масличного жмыха ятрофы, имеющего 4-6% азота и полученного на стадии (ii), кислотами H3PO4 и H2SO4 для получения гидролизата масличного жмыха ятрофы (JOCH) в качестве сопутствующего продукта; и d) осуществление стадий (iii)-(xiii). Изобретение предоставляет более простой и более энергетически эффективный способ получения метилового эфира жирных кислот (биодизеля), интегрированный с выгодной утилизацией побочных продуктов, таких как семенные коробочки, обезжиренный жмых и поток неочищенного глицерина. 2 н. и 11 з.п. ф-лы, 7 ил., 7 табл., 13 пр.

1. Комплексный способ получения метилового эфира ятрофы (JME) и сопутствующих продуктов из семян ятрофы, находящихся в семенных коробочках и содержащих 1,06% свободных жирных кислот (FFA), включающий следующие стадии:

(i) механическое вышелушивание семян ятрофы из семенных коробочек в шелушильной машине для получения оболочек семенных коробочек ятрофы и семян ятрофы;

(ii) отжим масла ятрофы, получение масличного жмыха ятрофы, содержащего 4-6% азота, и отработанного масличного шлама из семян ятрофы, полученных на стадии (i), с использованием пресса для отжима масла;

(iii) нейтрализация масла ятрофы, полученного на стадии (ii), добавляемым основанием;

(iv) переэтерификация одной части нейтрализованного масла ятрофы, полученного на стадии (iii), со спиртом и основанием при перемешивании в течение 10-20 минут и разделение неочищенного глицеринового слоя GL1 и неочищенного метилового эфира ятрофы (JME);

(v) трехкратная промывка неочищенного JME, полученного на стадии (iv), слоем чистого глицерина с отделением трех слоев нечистого глицерина (GL2, GL3 и GL4), содержащих метанол и KOH, с получением JME, промытого глицерином (JME-G3W);

(vi) очистка JME-G3W, полученного на стадии (v), для удаления загрязнений щелочными металлами;

(vii) обработка части оставшегося нейтрализованного масла, полученного на стадии (iii), слоями глицерина GL5 (GL1+GL2+GL3), полученными на стадиях (iv) и (v), с получением JME и слоя глицерина GL6;

(viii) разделение JME и слоя глицерина GL6, полученного на стадии (vii);

(ix) обработка слоя глицерина GL6, полученного на стадии (viii), оставшейся частью нейтрализованного масла для удаления метанола с получением JME и слоя глицерина GL7;

(x) разделение JME и слоя глицерина GL7, полученного на стадии (ix);

(xi) использование слоя глицерина GL7, полученного на стадии (x), непосредственно для производства полигидроксиалканоатов (PHAs) или для нейтрализации щелочи серной кислотой с получением чистого глицерина и кубового остатка GL8;

(xii) объединение JME-G3W, полученного на стадии (vi), и JME, полученного на стадиях (viii) и (x), с получением комплексного метилового эфира; и

(xiii) переэтерификация комплексного метилового эфира, полученного на стадии (xii), с метанольным раствором KOH для получения чистого метилового эфира ятрофы (биодизеля), содержащего 0,088% общего глицерина и 0,005% свободного глицерина.

2. Комплексный способ получения метилового эфира ятрофы (JME) и сопутствующих продуктов из семян ятрофы, включающий следующие стадии:

a) осуществление стадий (i) и (ii) по п.1;

b) брикетирование оболочек семенных коробочек ятрофы, полученных на стадии (i), в брикетировочной машине с добавлением отработанного масличного шлама, полученного на стадии (ii), для получения брикетов ятрофы с плотностью 1,05-1,10 г/см3 в качестве сопутствующего продукта;

c) гидролиз масличного жмыха ятрофы, имеющего 4-6% азота и полученного на стадии (ii), кислотами H3PO4 и H2SO4 для получения гидролизата масличного жмыха ятрофы (JOCH) в качестве сопутствующего продукта;

d) осуществление стадий (iii)-(xiii) по п.1.

3. Способ по п.1, характеризующийся тем, что перед стадией (i) осуществляют сушку на солнце целых семенных коробочек.

4. Способ по п.1, где на стадии (i) вышелушивание проводят в специально сконструированной шелушильной машине, состоящей из (i) дробилки семенных коробочек, состоящей из вращающегося барабана, который разрушает оболочки посредством трения о неподвижную поверхность, не повреждая семена, (ii) наклонных вибросит, отделяющих семена от оболочек и направляющих движение семян противоположно движению оболочек, и (iii) воздуходувки, воздушным потоком отделяющей оболочки, собираемые отдельно без потери семян, оставшихся в оболочках.

5. Способ по п.1, где на стадии (iv) применяемое основание выбирают из группы, состоящей из гидроксида калия или гидроксида натрия.

6. Способ по п.1, где на стадии (iv) спирт выбирают из группы, состоящей из метанола или этанола.

7. Способ по п.1, где на стадии (vi) слой JME-G3W очищают, применяя макропористую катионообменную смолу для удаления загрязняющих щелочных металлов.

8. Способ по п.7, где макропористую катионообменную смолу получают, используя стирол-дивинилбензольные сополимеры и серную кислоту.

9. Способ по п.8, где стирол-дивинилбензольные сополимеры получают суспензионной полимеризацией стирола, применяя цетиловый спирт в качестве порообразователя.