Область техники, к которой относится изобретение

Настоящее изобретение представляет собой способ получения алкилированных ароматических соединений из потока сырья, включающего алкилирующий агент, способное к алкилированию ароматическое соединение и следовые количества воды и примесей.

Предпосылки создания изобретения

Алкилированные ароматические соединения, например кумол, этилбензол и втор-бутилбензол, часто получают по реакции жидкофазного алкилирования способных к алкилированию ароматических веществ (например, бензола), алкилирующими агентами (например, олефинами, такими, как этилен, пропилен и бутилен) в присутствии кислотных молекулярно-ситовых катализаторов (например, цеолитов). Жидкофазные способы алкилирования ароматических соединений часто приводят к снижению эксплуатационных расходов и получению меньшего количества нежелательных побочных продуктов (например, ксилолов) по сравнению с разработанными ранее газофазными технологиями.

Кислотные молекулярно-ситовые катализаторы, которые можно применять в таких жидкофазных реакциях алкилирования ароматических соединений, включают цеолит бета, цеолит Y, цеолит омега, ZSM-5, ZSM-12, МСМ-22, МСМ-36, МСМ-49, МСМ-56, МСМ-58, МСМ-68, UZM-8, фожазит, морденит, пористые кристаллические силикаты магния, а также модифицированный вольфрамат-ионом оксид циркония (например, Zr(WO4)2), все они известны в данной области техники.

Проведение реакций жидкофазного алкилирования ароматических соединений в жидкой фазе, конкретно при относительно низких температурах, приводит к повышенной чувствительности катализатора к следовым количествам примесей (например, «каталитических ядов»), присутствующих в потоках сырья, содержащих способное к алкилированию ароматическое соединение или алкилирующий агент. Такие примеси часто приводят к необходимости более частой регенерации катализаторов и сниженному общему сроку службы катализатора до того момента, когда становится необходимой его замена. Замена катализатора часто предполагает остановку процесса, потери в объемах выработки продукта, а также значительные затраты. Разработаны разнообразные способы предварительной обработки сырьевых потоков ароматического соединения и/или алкилирующего агента, предназначенные для удаления каталитических ядов. Эти способы включают перегонку, адсорбцию и экстракцию.

В патенте US 6313362 (Green) описан способ алкилирования ароматических соединений, в котором продукт алкилирования контактирует с крупнопористым молекулярно-ситовым катализатором, например МСМ-22, в жидкой фазе на отдельной стадии, с целью удаления примесей до проведения жидкофазного алкилирования. В патенте описано, что удаляемые примеси включают олефины, диолефины, стирол, кислородсодержащие органические соединения, серусодержащие соединения, азотсодержащие соединения, а также олигомерные соединения.

В патенте US 4358362 (Smith) описан способ повышения каталитической активности цеолитного катализатора путем контактирования потока сырья, который содержит вредную для катализатора примесь, с цеолитным сорбентом. В этом изобретении применяют сорбент, в котором отношение Si/Al больше 12, содержащий кольцевые поры, включающие от 10 до 12 членов кольца, и индекс затрудненности, составляющий от 1 до 12, предпочтительно ZSM-11.

В патенте US 5030786 (Shamshoum) описан способ получения этилбензола, в котором срок службы катализатора увеличивают путем снижения концентрации воды в сырье, подаваемом в реактор.

В патенте US 5744686 (Gajda) описан способ удаления соединений азота из потока ароматического углеводорода путем его контактирования с селективным адсорбентом, имеющим средний размер пор менее чем примерно 5,5 ангстрем. Селективный адсорбент представляет собой некислотное молекулярное сито, выбранное из группы, включающей цеолит 4A с закрытыми порами, цеолит 4A, цеолит 5A, силикалит, F-силикалит, ZSM-5, а также смеси перечисленного.

Способ получения алкилированных бензолов описан в патенте US 6297417 (Samson). Способ включает контактирование бензольного сырья с твердой кислотой, например кислотной глиной или кислотным цеолитом, в зоне предварительной обработки при температуре от примерно 130 до примерно 300°С с целью повышения срока службы катализатора алкилирования и транс-алкилирования.

В патенте US 6355851 (Wu) описан способ синтеза кумола с использованием цеолитного катализатора, в котором бензольное сырье контактирует с «горячим» слоем глины, затем проводят перегонку бензольного сырья с целью отделения бензола от материалов с более высокой молекулярной массой, образующихся из олефиновых каталитических ядов во время обработки горячей глиной, а затем проводят обработку в «холодном» слое глины, при которой бензольный дистиллят контактирует с глиной, имеющей температуру окружающей среды. Пропиленовое сырье предварительно обрабатывают путем контактирования с оксидом алюминия с целью удаления следов соединений натрия и влаги, молекулярным ситом с целью удаления воды, и двумя модифицированными оксидами алюминия с целью удаления других каталитических ядов. Предварительно обработанное пропиленовое и бензольное сырье затем реагирует в присутствии цеолитного катализатора с образованием кумола, причем быстрого снижения каталитической активности не происходит.

В патентной заявке РСТ WO 0214240 (Venkat) описано удаление полярных загрязнителей ароматического сырья путем контактирования с молекулярными ситами, имеющими поры более 5,6 ангстрем при температурах ниже 130°С.

В патенте US 6894201 (Schmidt) описано удаление соединений азота из вещества, подвергаемого алкилированию, например бензола, до проведения алкилирования с применением обычного слоя адсорбента, который адсорбирует основные органические соединения азота, и горячего слоя адсорбента, содержащего кислотное молекулярное сито, которое адсорбирует слабоосновные соединения азота, например нитриты. В этом патенте сказано, что вода облегчает адсорбцию слабоосновных соединений азота, и что выгодной может быть подача потока субстрата для алкилирования из дистилляционной колонны при повышенной температуре и подходящей концентрации воды на горячий слой адсорбента.

В патенте US 7199275 (Smith) описан способ превращения углеводородов, в котором частично дегидратированное углеводородное сырье контактирует по меньшей мере с двумя различными молекулярно-ситовыми материалами, включая первое молекулярное сито, имеющее молярное отношение Si/Al, составляющее менее чем примерно 5, и второе молекулярное сито, имеющее молярное отношение Si/Al, составляющее более чем примерно 5. Также, в этом патенте описан способ, в котором такое сырье контактирует с первым молекулярным ситом, имеющим поры с размером по меньшей мере примерно 6 ангстрем, и вторым молекулярным ситом, имеющим поры с размером меньше чем примерно 6 ангстрем.

Эти ссылки, известные ранее в данной области техники, не предусматривают алкилирование потока сырья путем контактирования с катализатором алкилирования, при котором поток сырья содержит способное к алкилированию ароматическое соединение, алкилирующий агент и следовые количества воды и примесей, и часть воды и примесей удаляют одновременно с алкилированием потока сырья. Присутствие воды и примесей в потоке сырья отрицательно воздействует на каталитическую активность и продолжительность цикла применения катализатора алкилирования в процессах алкилирования.

Следовательно, существует потребность в улучшенном способе получения алкилированных ароматических соединений путем контактирования потока сырья с первым и затем с отличным от первого вторым катализатором алкилирования с целью удаления части воды и примесей, а также алкилирования части способного к алкилированию ароматического соединения таким образом, чтобы отрицательное воздействие воды и примесей на активность и продолжительность работы такого катализатора алкилирования снижалось. Настоящее изобретение удовлетворяет этой и другим потребностям.

Краткое изложение сущности изобретения

Настоящее изобретение описывает способ получения алкилированных ароматических соединений из потока сырья, включающего алкилирующий агент, способное к алкилированию ароматическое соединение и следовые количества воды и примесей. Воду и необязательно часть примесей удаляют в зоне дегидратации. В реакционном предохранительном слое дегидратированный поток и алкилирующий агент контактируют с первым катализатором алкилирования, а затем с вторым, отличающимся от первого, катализатором алкилирования, причем любые оставшиеся примеси удаляют одновременно с алкилированием этого потока. В качестве альтернативы, в не реакционном предохранительном слое дегидратированный поток контактирует с первым катализатором, в котором удаляются любые оставшиеся примеси, а затем этот поток подвергают алкилированию алкилирующим агентом путем контактирования с катализатором алкилирования.

Первый катализатор алкилирования в первой зоне алкилирования в некоторых предпочтительных вариантах представляет собой крупнопористое молекулярное сито. Второй катализатор алкилирования во второй зоне алкилирования в некоторых предпочтительных вариантах представляет собой молекулярное сито со средним размером пор, или материал семейства МСМ-22.

Не желая ограничиваться какой-либо теорией, полагают, что на стадии дегидратации снижается концентрация воды, и необязательно снижается содержание примесей в способном к алкилированию ароматическом сырье. Часть примесей удаляются одновременно с частью воды. Это дает возможность удаления на первой стадии алкилирования части, предпочтительно большей части оставшихся примесей, например азотсодержащих и других частиц, содержащихся в способном к алкилированию ароматическом сырье, обеспечивает возможность алкилирования части способного к алкилированию ароматического соединения. Предпочтительно происходит удаление по меньшей мере 80%, по меньшей мере 70% или по меньшей мере 60% по массе оставшихся примесей. На второй стадии алкилирования, в свою очередь, происходит удаление части оставшихся примесей, а также алкилирование большей части способного к алкилированию ароматического соединения. Предпочтительно алкилирующий агент алкилирует по меньшей мере 80%, по меньшей мере 70% или по меньшей мере 60% по массе способного к алкилированию ароматического соединения.

Получаемые алкилированные ароматические соединения включают в первую очередь моноалкилированные ароматические соединения, содержащие следовые количества полиалкилированных ароматических соединений, полученных попутно в реакционных зонах алкилирования. Полиалкилированные ароматические соединения можно затем превратить в дополнительные количества моноалкилированных соединений путем контактирования с дополнительными количествами способных к алкилированию ароматических соединений в присутствии отдельного катализатора транс-алкилирования на стадии транс-алкилирования.

Описание чертежей

На фиг. с 1 по 8 представлены блок-схемы способа получения алкилированных ароматических соединений в соответствии с предпочтительным вариантом настоящего изобретения.

Подробное описание предпочтительных вариантов настоящего изобретения

Определения

Под выражением «способное к алкилированию ароматическое соединение» в настоящем описании понимают ароматическое соединение, которое может принимать алкильную группу. Одним из примеров способного к алкилированию ароматического соединения, не ограничивающих сферу действия настоящего изобретения, служит бензол.

Под выражением «алкилирующий агент» в настоящем описании понимают соединение, которое может отдавать алкильную группу способному к алкилированию ароматическому соединению. Не ограничивающими объем настоящего изобретения примерами алкилирующего агента являются этилен, пропилен и бутилен. Другим примером, не ограничивающим объем настоящего изобретения, служит любое полиалкилированное ароматическое соединение, которое способно отдавать алкильную группу способному к алкилированию ароматическому соединению.

Выражение «ароматическое» в настоящем описании при описании способного к алкилированию ароматического соединения следует понимать в соответствии с принятым в данной области техники определением, которое включает замещенные и незамещенные моно- и полиядерные соединения. Соединения ароматического характера, включающие гетероатом (например, азота или серы) также подходят для применения, при условии, что они не действуют в качестве каталитических ядов, как они определены ниже, при выбранных условиях реакции.

Выражение «по меньшей мере частично жидкая фаза» в настоящем описании означает смесь, содержащую по меньшей мере 1 мас.% жидкой фазы, необязательно по меньшей мере 5 мас.% жидкой фазы при заданных температуре, давлении и составе.

Под выражением «каталитический яд» в настоящем описании понимают любую примесь, определенную в настоящем описании, которая приводит к снижению продолжительности срока службы молекулярного сита или цеолита.

Под выражением «продолжительность срока службы» в настоящем описании понимают общее время работы между регенерациями, или время работы между загрузкой свежего катализатора и регенерацией. После запуска работы свежего или регенерированного катализатора катализатор может подвергаться дезактивации вследствие отложения кокса или отравления. Когда катализатор становится дезактивированным, приходится эксплуатировать реакционную зону при повышенных температурах с целью поддержания той же производительности или каталитической активности. Катализатор необходимо регенерировать, когда температура в реакционной зоне достигает порогового значения, обычно оно задается составом материала, из которого изготовлен реактор, или экономическими соображениями.

Выражение «тип каркаса» в настоящем изобретении имеет значение, описанное в "Atlas of Zeolite Framework Types", авторы Ch. Baerlocher, W.M. Meier и D.H. Olson (Elsevier, 5e издание, 2001).

Схема нумерации элементов групп Периодической таблицы, использованная в настоящем описании, соответствует описанию Периодической таблицы элементов, опубликованной Международным союзом по теоретической и прикладной химии 22 июня 2007 г.

Выражение «примеси», использованное в настоящем описании, включает, но не ограничивается перечисленным, соединения, содержащие по меньшей мере один из перечисленных ниже элементов: азот, галогены, кислород, сера, мышьяк, селен, теллур, фосфор, а также металлы групп с 1 по 12.

Содержание примесей, как оно описано в настоящем изобретении, приведено в масс. част./млн., что означает количество примесей в расчете на общую массу способного к алкилированию ароматического соединения и алкилирующего агента в реакционной зоне.

Выражение «материал семейства МСМ-22» (или «молекулярное сито семейства МСМ-22») в настоящем описании включает:

1) молекулярные сита, состоящие из обычных структурных блоков первой степени, имеющих хорошо окристаллизованную структуру, то есть «структурных ячеек, имеющих каркасную топологию MWW». Структурная ячейка представляет собой пространственное расположение атомов, повторение структурных ячеек образует трехмерное пространство, описывающее кристалл, как указано в "Atlas of Zeolite Framework Types", авторы Ch. Baerlocher, W.M. Meier и D.H. Olson (Elsevier, 5e издание, 2001);

2) молекулярные сита, полученные из обычных структурных блоков второй степени, двумерных структур на основе таких структурных ячеек каркасного типа MWW, образующих «монослой толщиной в одну ячейку», предпочтительно толщиной в одну с-ячейку;

3) молекулярные сита, полученные из обычных структурных блоков второй степени, «слоев толщиной в одну или более одной структурной ячейки», в которых слой толщиной более одной структурной ячейки получен путем сложения, упаковки или связывания по меньшей мере двух монослоев толщиной в одну структурную ячейку, имеющих каркасную топологию MWW. Сложение таких структурных блоков второй степени может осуществляться регулярным образом, нерегулярным образом, случайным образом и в виде любой комбинации перечисленного; или

4) молекулярные сита, полученные путем любой регулярной или случайной двухмерной или трехмерной комбинации структурных ячеек, имеющих структурную топологию MWW.

Материалы семейства МСМ-22 характеризуются наличием рентгеновской дифрактограммы, включающей максимумы, соответствующие межплоскостным расстояниям 12,4±0,25, 3,57±0,07 и 3,42±0,07 ангстрем (в прокаленном состоянии или сразу после синтеза). Материалы семейства МСМ-22 можно также охарактеризовать как имеющие рентгеновскую дифрактограмму, включающую максимумы, соответствующие межплоскостным расстояниям 12,4±0,25, 6,9±0,15, 3,57±0,07 и 3,42±0,07 (в прокаленном состоянии или сразу после синтеза). Данные рентгеновской дифракции, используемые для характеризации молекулярного сита, получают по стандартным методикам с применением Кальфа дублета меди в качестве источника излучения и дифрактометра, оснащенного сцинтилляционным счетчиком и компьютером в качестве системы сбора данных.

Под выражением «моноалкилированное ароматическое соединение» понимают ароматическое соединение, которое содержит только один алкильный заместитель. Не ограничивающими объем настоящего изобретения примерами моноалкилированных ароматических соединений служат этилбензол, изопропилбензол (кумол) и втор-бутилбензол.

Выражение «работа катализатора» означает в настоящем описании, что катализатор находится в условиях реакций алкилирования или транс-алкилирования. Условия алкилирования или транс-алкилирования включают температуру, давление, присутствие способного к алкилированию ароматического соединения (соединений), алкилирующего агента (агентов) и МЧОС, которые обеспечивают превращение по меньшей мере 1 мас.%, предпочтительно по меньшей мере 10 мас.% способного к алкилированию ароматического соединения (соединений) (в расчете на общее содержание способного к алкилированию ароматического соединения (соединений) в сырье) в моноалкилированное ароматическое соединение (соединения).

Выражение «емкость по яду» в настоящем описании означает количество коллидина (каталитического яда), выраженное в миллимолях, поглощенное граммом образца катализатора, высушенного в токе азота при 200°С в течение 60 мин в термогравиметрическом анализаторе (Model Q5000, производится ТА Instruments, Ньюкасл, Делавэр). После сушки на образец катализатора разбрызгиванием наносят коллидиновый каталитический яд в течение 60 мин при парциальном давлении коллидина 3 торр. Емкость по яду рассчитывают по следующей формуле: (масса образца катализатора после нанесения коллидина - масса высушенного образца катализатора) × 10: (молекулярная масса коллидина × масса высушенного образца катализатора). Если масса образца катализатора и масса высушенного образца катализатора приведены в граммах, молекулярная масса коллидина составляет 121,2 грамма на миллимоль.

Выражение «полиалкилированное ароматическое соединение» в настоящем описании означает ароматическое соединение, содержащее более одного алкильного заместителя. Не ограничивающим объем настоящего изобретения примером полиалкилированного ароматического соединения служит полиалкилированный бензол, например диэтилбензол, триэтилбензол, диизопропилбензол и триизопропилбензол.

Выражение мас. час./млрд. в настоящем описании означает части на миллиард по массе.

Выражение мас. час./млн. в настоящем описании означает части на миллион по массе.

Сырье и продукты

Подходящие незамещенные ароматические соединения, которые можно применять для настоящего изобретения, включают бензол, нафталин, антрацен, нафтацен, перилен, коронен и фенантрен, предпочтительным является бензол.

Замещенные ароматические соединения, которые можно применять для настоящего изобретения, должны содержать по меньшей мере один атом водорода, непосредственно связанный с ароматическим ядром. Ароматические кольца могут быть замещены одной или более алкильной, арильной, алкиларильной, алкоксильной, арилоксильной, циклоалкильной, галогеновой и/или другими группами, которые не препятствуют реакции алкилирования. В общем случае алкильные группы, которые могут присутствовать в качестве заместителей в ароматическом соединении, содержат от 1 до примерно 22 атомов углерода, обычно от 1 до 8 атомов углерода, наиболее часто от примерно 1 до 4 атомов углерода.

Подходящие замещенные ароматические соединения, которые можно применять в настоящем изобретении, включают, но не ограничиваются перечисленным, толуол, ксилол, изопропилбензол, н-пропилбензол, альфа-метилнафталин, этилбензол, мезитилен, дурол, кумолы, бутилбензол, псевдокумол, о-диэтилбензол, м-диэтилбензол, п-диэтилбензол, изоамилбензол, изогексилбензол, пентаэтилбензол, пентаметилбензол, 1,2,3,4-тетраэтилбензол, 1,2,3,5-тетраметибензол, 1,2,4-триэтилбензол, 1,2,3-триметилбензол, м-бутилтолуол, п-бутилтолуол, 3,5-диэтилтолуол, о-этилтолуол, п-этилтолуол, м-пропилтолуол, 4-этил-м-ксилол, диметилнафталины, этилнафталин, 2,3-диметилантрацен, 9-этилантрацен, 2-метилантрацен, о-метилантрацен, 9,10-диметилфенантрен и 3-метилфенантрен.

В качестве исходных материалов можно также применять алкилароматические углеводороды с более высокой молекулярной массой, они включают ароматические углеводороды, например, полученные алкилированием ароматических углеводородов олефиновыми олигомерами. Такие продукты часто называют в данной области техники алкилатами, они включают, но не ограничиваются перечисленным, гексилбензол, нонилбензол, додецилбензол, пентадецилбензол, гексилтолуол, нонилтолуол, додецилтолуол, пентадецилтолуол и подобные вещества. Очень часто алкилаты получают в виде высококипящей фракции, в которой алкильная группа, присоединенная к ароматическому ядру, меняется в размерах от примерно C6 до примерно C16.

Потоки продуктов риформинга, которые могут содержать существенные количества бензола, толуола и/или ксилола, могут особенно хорошо подходить в качестве способного к алкилированию ароматического сырья для способа по настоящему изобретению. Хотя способ конкретно направлен на получение этилбензола на основе разбавленного этилена полимерной марки, он также равным образом применим для получения других C7-C20алкилароматических соединений, например кумола, а также C6+алкилароматических соединений, например C8-C16линейных или практически линейных алкилбензолов.

Подходящий алкилирующий агент (агенты), который можно применять в настоящем изобретении, включает алкеновое соединение (соединения), спирт (спирты) и/или алкилбензол (алкилбензолы), а также смеси перечисленного. Другие подходящие алкилирующие агенты, которые можно применять в способе по настоящему изобретению, обычно включают, но не ограничиваются перечисленным, любые алифатические или ароматические органические соединения, содержащие одну или более доступных алкилирующих алифатических групп, способных реагировать со способным к алкилированию ароматическим соединением. Примерами подходящих алкилирующих агентов служат C2-C16олефины, например C2-C5олефины, включая этилен, пропилен, бутены и пентены; C1-C12алифатические спирты (включая моно-, ди- и триолы и т.д.), предпочтительно C1-C5алифатические спирты, например метанол, этанол, пропанолы, бутанолы и пентанолы; C2-C20простые эфиры, например C2-C5простые эфиры, включая диметиловый и диэтиловый эфиры; альдегиды, например формальдегид, ацетальдегид, пропионовый альдегид, масляный альдегид и н-валериановый альдегид; а также алкилгалогениды, например метилхлорид, этилхлорид, пропилхлориды и бутилхлориды, а также пентилхлориды; полиалкилированное ароматическое соединение (соединения), например диалкилированные бензолы (например диэтилбензол (бензолы) или диизопропилбензолы), триалкилированный бензол (бензолы) (например, триэтилбензолы или триизопропилбензолы) и так далее. Таким образом, алкилирующий агент можно предпочтительно выбирать из группы, включающей C2-C5олефины, C1-C5алифатические спирты, диэтилбензол (диэтилбензолы), диизопропилбензол (диизопропилбензолы), триэтилбензол (триэтилбензолы) и/или триизопропилбензол (триизопропилбензолы).

Примеси

В настоящем изобретении поток сырья, включающий способное к алкилированию ароматическое соединение, может содержать примеси. Необязательно первый поток алкилирующего агента и/или второй поток алкилирующего агента может содержать примеси. Примеси включают соединения, содержащие по меньшей мере один из следующих элементов: азот, галогены, кислород, сера, мышьяк, селен, теллур, фосфор, а также металлы групп с 1 по 12. Примеры таких примесей включают коллидин и N-формилморфолин. Для целей настоящего изобретения выражение «примеси» не включает воду, H2O.

В некоторых предпочтительных вариантах количество указанных примесей в указанном потоке сырья (или первом или втором потоках алкилирующего агента) составляет менее чем 20, менее чем 15, менее чем 10, менее чем 5 или менее чем 1 мас. част./млн., в расчете на массу указанного потока сырья.

Содержание воды

В одном или более предпочтительных вариантах поток сырья может включать воду. Необязательно, первый поток алкилирующего агента и/или второй поток алкилирующего агента может содержать воду. Поток сырья или поток (потоки) алкилирующего агента могут быть дегидратированными путем дистилляции, адсорбции, выпаривания, экстракции или разгонки, например, в одной или более зонах дегидратации. Зона дегидратации может представлять собой дистилляционную колонну, бензольную колонну или разгонную колонну, колонну для легких фракций или экстрактор, абсорбер или испарительную емкость.

В некоторых предпочтительных вариантах поток сырья насыщают водой при температуре и давлении, при которых находится поток сырья. В других предпочтительных вариантах содержание воды в указанном потоке сырья составляет по меньшей мере 500 мас. част./млн., по меньшей мере 400 мас. част./млн., по меньшей мере 300 мас. част./млн., по меньшей мере 200 мас. част./млн., в расчете на массу указанного потока сырья.

Содержание примесей или воды можно измерить обычными методами, например газовой хроматографии, газовой хроматографии/масс-спектрометрии, или другими подходящими способами, известными лицам, квалифицированным в данной области техники.

Условия реакции

Способ по настоящему изобретению включает: (1) зону дегидратации, работающую при подходящих условиях дегидратации, с целью удаления по меньшей мере части воды, и необязательно части примесей; (2) первую реакционную зону алкилирования, содержащую первый катализатор алкилирования, причем первая зона алкилирования работает при подходящих первых реакционных условиях с целью удаления большей части оставшихся примесей, и с целью алкилирования части способного к алкилированию ароматического соединения; (3) вторую реакционную зону алкилирования, содержащую второй катализатор алкилирования, который отличается от первого катализатора алкилирования, причем вторая зона алкилирования работает при подходящих вторых реакционных условиях с целью удаления части оставшихся примесей и алкилирования большей части способного к алкилированию ароматического соединения с получением дополнительного количества моноалкилированных ароматических соединений.

В зоне дегидратации подходящие условия дегидратации представляют собой обычные условия дегидратации, известные в данной области техники, с целью выделения воды и примесей из потока ароматического соединения.

В первой реакционной зоне алкилирования и/или второй реакционной зоне алкилирования, когда способное к алкилированию ароматическое соединение и алкилирующий агент контактируют при по меньшей мере частично жидкофазных условиях, подходящие первые и вторые условия реакции, соответственно, включают температуру от 100 до 285°С, предпочтительно от 150 до 260°С; давление от 689 до 4601 кПа (абс.), предпочтительно, от 1500 до 3000 кПа (абс.); МЧОС в расчете на алкилирующий агент и способные к алкилированию ароматические соединения для всего реактора составляет от 10 до 100 ч, предпочтительно от 20 до 50 ч-1. Общее молярное отношение способного к алкилированию ароматического соединения и алкилирующего агента (например, бензола и этилена, соответственно) составляет от 1:1 до 10:1, от 2:1 до 8:1, от 3:1 до 7:1, или от 1,5:1 до 4,5:1.

В некоторых предпочтительных вариантах первая реакционная зона алкилирования может работать в качестве реакционноспособного предохранительного слоя, в котором удаляется по меньшей мере часть примесей, присутствующих в потоке сырья. В этом предпочтительном варианте общее молярное отношение способного к алкилированию ароматического соединения и алкилирующего агента (например, бензола и этилена, соответственно) значительно выше, чем в самой реакции алкилирования, и составляет от 10:1 до 200:1, или от 15:1 до 150:1, или от 20:1 до 100:1, или от 25:1 до 50:1.

В других предпочтительных вариантах первая реакционная зона алкилирования представляет собой первую реакционную зону, действующую в качестве не реакционноспособного предохранительного слоя, в котором удаляется по меньшей мере часть примесей, присутствующих в потоке сырья. В таком предпочтительном варианте в первую реакционную зону подают только способное к алкилированию ароматическое соединение.

В некоторых предпочтительных вариантах описанный способ включает зону обработки, содержащую обрабатывающий материал, причем зона обработки работает при подходящих условиях обработки с целью удаления части примесей. Зона обработки может быть расположена выше или ниже по потоку по отношению к зоне дегидратации. Зона обработки расположена выше по потоку по отношению к первой и второй зонам алкилирования.

Если с целью удаления части примесей применяют обрабатывающий материал, подходящие условия обработки включают температуру от примерно 30 до 200°С, и предпочтительно от 60 до 150°С, массовую часовую объемную скорость (МЧОС) от примерно 0,1 до примерно 200 ч-1, предпочтительно от примерно 0,5 до примерно 100 ч-1, и более предпочтительно от примерно 1,0 до примерно 50 ч-1; и давление от атмосферного до 3000 кПа (абс.).

В некоторых предпочтительных вариантах способ по настоящему изобретению включает зону транс-алкилирования, работающую при подходящих условиях транс-алкилирования с получением дополнительных количеств моноалкилированных ароматических соединений из полиалкилированных ароматических соединений и способных к алкилированию ароматических соединений.

В зоне транс-алкилирования, когда полиалкилированные ароматические соединения (например, полиэтилбензол (полиэтилбензолы) или полиизопропилбензол (полиизопропилбензолы) контактируют со способным к алкилированию ароматическим содединением при по меньшей мере частично жидкофазных условиях, подходящие условия трансалкилирования могут включать температуру от примерно 100 до примерно 300°С, давление от 696 до 4137 кПа (абс.) (от 101 до 600 фунт./кв.фут (абс.)), и МЧОС в расчете на массу потока полиалкилированного ароматического соединения (соединений), направляемого в реакционную зону алкилирования, составляющую от примерно 0,5 до примерно 100 ч-1, и молярное отношение бензола к полиалкилированному ароматическому соединению (соединениям), составляющее от 1:1 до 30:1, предпочтительно от 1:1 до 10:1, более предпочтительно от 1:1 до 5:1.

Катализаторы

Способ по настоящему изобретению включает: (1) первый катализатор алкилирования; и (2) второй катализатор алкилирования, который отличается от первого катализатора алкилирования.

Первый катализатор алкилирования включает крупнопористое молекулярное сито, имеющее индекс затрудненности менее чем 2 и первую емкость по яду.

Индекс затрудненности представляет собой обычную величину, определяющую степень, в которой алюмосиликат или молекулярное сито обеспечивает регулируемый доступ молекул различного размера к своей внутренней структуре. Например, алюмосиликаты, в которых доступ к внутренней структуре и выход из нее сильно затруднены, имеют высокую величину индекса затрудненности; такие алюмосиликаты обычно имеют поры малого размера, например менее 5 ангстрем. С другой стороны, алюмосиликаты, которые обеспечивают сравнительно свободный доступ к внутренней алюмосиликатной структуре, имеют низкую величину индекса затрудненности, и обычно они содержат поры крупного размера. Способ, которым можно определить индекс затрудненности, описан полностью в патенте US 4016218.

Подходящие крупнопористые молекулярные сита включают цеолит бета, цеолит Y, ультрастабильный цеолит Y (USY), деалюминированный цеолит Y (Deal Y), ультрагидрофобный цеолит Y (UHP-Y), содержащий ионы редкоземельных элементов цеолит Y (REY), морденит, ТЕА-морденит, ZSM-3, ZSM-4, ZSM-14, ZSM-18 и ZSM-20. Цеолит ZSM-14 описан в патенте US 3923636. Цеолит ZSM-20 описан в патенте US 3972983. Цеолит бета описан в патенте US 3308069, а также в повторно выпущенном патенте US 28341. Ультрастабильное молекулярное сито Y с низким содержанием натрия (USY) описано в патентах US 3293192 и 3449070. Деалюминированный цеолит Y (Deal Y) можно получить способом, описанным в патенте US 3442795. Ультрагидрофобный цеолит Y (UHP-Y) описан в патенте US 4401556. Содержащий ионы редкоземельных элементов цеолит Y (REY) описан в патенте US 3524820. Морденит представляет собой встречающийся в природе материал, доступный также в синтетических формах, например в виде ТЕА-морденита (т.е. синтетического морденита, полученного из реакционной смеси, включающей тетраэтиламонниевый темплат). ТЕА-морденит описан в патентах US 3766093 и 3894104.

Цеолитные материалы, обозначенные Комитетом по структурам Международной цеолитной ассоциации (IZA-SC) как имеющие MWW топологию, представляют собой многослойные материалы, которые имеют две пористые системы, обусловленные присутствием 10- и 12-членных колец. В Atlas of Zeolite Framework Types описаны по меньшей мере пять материалов с различным названием, имеющие такую топологию, они включают, но не ограничиваются перечисленным, МСМ-22, ERB-1, ITQ-1, PSH-3 и SSZ-25.

В некоторых предпочтительных вариантах второй катализатор алкилирования, предпочтительно кислотный катализатор, включает молекулярное сито семейства МСМ-22, имеющее вторую емкость по яду. Молекулярные сита семейства МСМ-22, как было найдено, можно применять в различных способах конверсии углеводородов. Примерами молекулярных сит семейства МСМ-22 служат МСМ-22, МСМ-36, МСМ-49, МСМ-56, ITQ-1, ITQ-2, ITQ-30, PSH-3, SSZ-25, ERB-1 и UZM-8.

Материалы, которые относятся к семейству МСМ-22, включают МСМ-22 (описанный в патенте US 4 954 325), PSH-3 (описанный в патенте US 4439409), SSZ-25 (описанный в патенте US 4826667), ERB-1 (описанный в европейском патенте 0293032), ITQ-1 (описанный в патенте US 6077498), ITQ-2 (описанный в международной патентной публикации WO 97/17290), ITQ-30 (описанный в международной патентной Публикация №WO 2005118476), МСМ-36 (описанный в патенте US 5250277), МСМ-49 (описанный в патенте US 5236575), МСМ-56 (описанный в патенте US 5362697) и UZM-8 (описанный в патенте US 6756030).

Понятно, что молекулярные сита семейства МСМ-22, описанные выше, отличаются от обычных крупнопористых цеолитных катализаторов алкилирования, обсуждаемых ниже, например морденита, тем, что материалы семейства МСМ-22 имеют 12-кольцевые поверхностные карманы, которые не сообщаются с содержащей 10-членные кольца внутренней пористой системой молекулярного сита.

Альтернативно второй катализатор алкилирования, предпочтительно кислотный катализатор, может включать среднепористое молекулярное сито, имеющее индекс затрудненности от 2 до 12 (как определено в патенте US 4016218), включая ZSM-5, ZSM-11, ZSM-12, ZSM-22, ZSM-23, ZSM-35 и ZSM-48. ZSM-5 подробно описан в патенте US 3702886 и повторном выпуске патента US 29948. ZSM-11 подробно описан в патенте US 3709979. ZSM-12 описан в патенте US 3832449. ZSM-22 описан в патенте US 4556477. ZSM-23 описан в патенте US 4076842. ZSM-35 описан в патенте US 4016245. ZSM-48 более конкретно описан в патенте US 4234231.

В одном или более предпочтительных вариантах указанная первая емкость по яду указанного первого катализатора алкилирования выше, чем указанная вторая емкость по яду указанного второго катализатора алкилирования, указанную емкость по яду измеряют как емкость по коллидину.

В некоторых предпочтительных вариантах описанный способ включает обрабатывающий материал. Обрабатывающий материал выбирают из группы, включающей глину, смолу, цеолит типа Линде X, цеолит типа Линде А, а также комбинации перечисленного. Обрабатывающий материал может быть кислотным или не кислотным.

В некоторых предпочтительных вариантах описанный способ включает катализатор транс-алкилирования. Катализатор транс-алкилирования включает крупнопористое молекулярное сито, имеющее индекс затрудненности меньше 2. Катализатор транс-алкилирования может не отличаться или отличаться от первого катализатора алкилирования.

Подробное описание способа

При эксплуатации одного из предпочтительных вариантов (например, с реакционноспособным предохранительным слоем) способа получения алкилированных ароматических соединений, например моноалкилированных и полиалкилированных ароматических соединений, такой способ включает следующие стадии: (а) подача потока сырья в зону дегидратации, указанный поток сырья включает способное к алкилированию ароматическое соединение воду, а также примеси, причем указанные примеси включают соединение, содержащее по меньшей мере один из следующих элементов: азот, галогены, кислород, сера, мышьяк, селен, теллур, фосфор, а также металлы групп с 1 по 12; (б) удаление по меньшей мере части указанной воды из указанного потока сырья в указанной зоне дегидратирования с получением дегидратированного потока, включающего указанное способное к алкилированию ароматическое соединение, любую оставшуюся воду, и указанные примеси; (в) контактирование по меньшей мере части указанного дегидратированного потока и первого потока алкилирующего агента с первым катализатором алкилирования, имеющим первую емкость по яду, в первой реакционной зоне алкилирования при подходящих по меньшей мере частично жидкофазных первых условиях реакции с целью удаления по меньшей мере части указанных примесей, и алкилирования части указанного способного к алкилированию ароматического соединения указанным первым потоком алкилирующего агента, и получения первого алкилированного потока, включающего алкилированное ароматическое соединение (соединения) (например, моноалкилированные или полиалкилированные ароматические соединения), непрореагировавшее способное к алкилированию ароматическое соединение, остатки воды, а также остатки примесей, причем предпочтительно содержание указанных остаточных примесей снижено по меньшей мере на 25% по сравнению с содержанием примесей в указанном дегидратированном потоке; и (г) контактирование указанного первого алкилированного потока и второго потока алкилирующего агента со вторым катализатором алкилирования, отличающимся от указанного первого катализатора алкилирования, причем указанный второй катализатор алкилирования имеет вторую емкость по яду, во второй реакционной зоне алкилирования при подходящих по меньшей мере частично жидкофазных вторых условиях реакции с целью алкилирования по меньшей мере части указанного непрореагировавшего способного к алкилированию ароматического соединения с указанным вторым потоком алкилирующего агента, и получения алкилированного потока, включающего дополнительное количество указанного алкилированного ароматического соединения (соединений), непрореагировавшее способное к алкилированию ароматическое соединение, любые остаточные количества воды, а также любые остатки примесей.

В реакционноспособном предохранительном слое часть реакционноспособных примесей (например, каталитические яды), которые в ином случае отравляли бы второй катализатор алкилирования, удаляются из потока сырья в первой реакционной зоне алкилирования с помощью первого катализатора алкилирования, причем одновременно с алкилированием способного к алкилированию ароматического соединения с помощью алкилирующего агента.

При работе другого предпочтительного варианта (например, с не реакционноспособным предохранительным слоем) способа получения алкилированных ароматических соединений, например моноалкилированных и полиалкилированных ароматических соединений, такой способ включает следующие стадии: (а) подачу потока сырья в зону дегидратации, указанный поток сырья включает способное к алкилированию ароматическое соединение, воду, а также примеси; причем указанные примеси содержат соединение, содержащее по меньшей мере один из следующих элементов: азот, галогены, кислород, сера, мышьяк, селен, теллур, фосфор, а также металлы групп с 1 по 12; (б) удаление по меньшей мере части указанной воды из указанного потока сырья в указанной зоне дегидратации с получением дегидратированного потока, включающего указанное способное к алкилированию ароматическое соединение, любые остатки воды и любые остатки примесей; (в) контактирование по меньшей мере части указанного дегидратированного потока с первым катализатором, имеющим первую емкость по яду, в первой реакционной зоне при подходящих по меньшей мере частично жидкофазных первых условиях реакции с целью удаления по меньшей мере части указанных примесей, и получения потока способного к алкилированию ароматического соединения, содержащего сниженное количество примесей, включающего способное к алкилированию ароматическое соединение, любые остатки воды и любые остатки примесей, причем предпочтительно, чтобы содержание указанных остаточных примесей снижалось по меньшей мере на 25% по сравнению с содержанием указанных примесей в указанном дегидратированном потоке; и (г) контактирование указанного потока способного к алкилированию ароматического соединения и потока алкилирующего агента с катализатором алкилирования, отличающимся от указанного первого катализатора, причем указанный катализатор алкилирования имеет вторую емкость по яду, в реакционной зоне алкилирования при подходящих по меньшей мере частично жидкофазных вторых условиях реакции с целью алкилирования по меньшей мере части указанного непрореагировавшего способного к алкилированию ароматического соединения с указанным вторым потоком алкилирующего агента и получения второго алкилированного потока, включающего алкилированное ароматическое соединение (соединения), непрореагировавшее способное к алкилированию ароматическое соединение, любые остатки воды, и любые остатки примесей.

В не реакционноспособном предохранительном слое примеси удаляются из потока сырья в первой реакционной зоне с помощью первого катализатора в отсутствие алкилирующего агента, в ней не протекает алкилирование способного к алкилированию ароматического соединения.

Предпочтительно по меньшей мере 80%, или по меньшей мере 70%, или по меньшей мере 60%, или по меньшей мере 50% по массе указанных примесей удаляют на стадии (в).

Необязательно на стадии (б) по меньшей мере часть указанных примесей, содержащихся в указанном потоке сырья, удаляют в указанной зоне дегидратации. Предпочтительно содержание примесей в указанном дегидратированном потоке после стадии (б) ниже на 10%, 5% или 1% по массе по сравнению с содержанием примесей в указанном потоке сырья. Более предпочтительно, содержание примесей в указанном дегидратированном потоке после удаления по меньшей мере части примесей в зоне дегидратации составляет менее чем 1000 мас. част./млрд., менее чем 750 мас. част./млрд., менее чем 500 мас. част./млрд. или менее чем 250 мас. част./млрд.

В реакционноспособном предохранительном слое первая емкость по яду указанного первого катализатора алкилирования может быть выше, чем указанная вторая емкость по яду указанного второго катализатора алкилирования. Предпочтительно первая емкость по яду указанного первого катализатора алкилирования по меньшей мере на 5%, по меньшей мере на 10%, по меньшей мере на 15%, по меньшей мере на 20%, по меньшей мере на 25%, по меньшей мере на 30%, по меньшей мере на 35%, по меньшей мере на 40%, по меньшей мере на 45%, по меньшей мере на 50% больше, чем указанная вторая емкость по яду указанного второго катализатора алкилирования.

В не реакционноспособном предохранительном слое первая емкость по яду указанного первого катализатора алкилирования может быть выше, чем указанная вторая емкость по яду указанного катализатора алкилирования. Предпочтительно первая емкость по яду указанного первого катализатора алкилирования по меньшей мере на 5%, по меньшей мере на 10%, по меньшей мере на 15%, по меньшей мере на 20%, по меньшей мере на 25%, по меньшей мере на 30%, по меньшей мере на 35%, по меньшей мере на 40%, по меньшей мере на 45%, по меньшей мере на 50% больше, чем указанная вторая емкость по яду указанного катализатора алкилирования.

В реакционноспособном предохранительном слое часть указанного алкилированного ароматического соединения, которая подверглась алкилированию алкилирующим агентом на стадии (в), составляет по меньшей мере 1%, по меньшей мере 2%, по меньшей мере 5%, по меньшей мере 7%, по меньшей мере 10%, по меньшей мере 13% или по меньшей мере 15% указанного способного к алкилированию ароматического соединения.

В реакционноспособном предохранительном слое расход указанного второго потока алкилирующего агента может превышать расход указанного первого потока алкилирующего агента. Предпочтительно расход указанного второго потока алкилирующего агента по меньшей мере на 5%, по меньшей мере на 10%, по меньшей мере на 15%, по меньшей мере на 20%, по меньшей мере на 25%, по меньшей мере на 30%, по меньшей мере на 35%, по меньшей мере на 40%, по меньшей мере на 45%, по меньшей мере на 50% больше расхода указанного потока первого алкилирующего агента.

В некоторых предпочтительных вариантах до проведения стадии (в) указанный дегидратированный поток подают в зону обработки, содержащую обрабатывающий материал, и затем указанный дегидратированный поток контактирует с указанным обрабатывающим материалом в указанной зоне обработки при подходящих условиях обработки с целью удаления по меньшей мере части указанного остаточного количества примесей и получения указанного первого алкилированного потока. В этих предпочтительных вариантах содержание примесей после контакта с указанным обрабатывающим материалом на 1%, на 5%, на 10% или на 15% меньше по массе, чем в указанном дегидратированном потоке.

В других предпочтительных вариантах перед проведением стадии (а) указанный поток сырья подают в зону обработки, содержащую обрабатывающий материал, и затем указанный поток сырья контактирует с указанным обрабатывающим материалом в указанной зоне обработки при подходящих условиях обработки с целью удаления по меньшей мере части указанных примесей. Предпочтительно содержание примесей после обработки на 1%, на 5%, на 10% или на 15% по массе меньше, чем в указанном потоке сырья. В этих предпочтительных вариантах обрабатывающий материал выбирают из группы, включающей глину, смолу, активированный оксид алюминия, цеолит Линде типа X, цеолит Линде типа А, а также комбинации перечисленного.

В реакционноспособном предохранительном слое указанный первый катализатор алкилирования представляет собой крупнопористое молекулярное сито, имеющее индекс затрудненности менее чем 2. Указанное крупнопористое молекулярное сито выбирают из группы, включающей цеолит бета, фожазит, цеолит Y, ультрастабильный цеолит Y, деалюминированный цеолит Y (Deal Y), содержащий ионы редкоземельных элементов цеолит Y (REY), ультрагидрофобный цеолит Y (UHP-Y), морденит, ТЕА-морденит, ZSM-3, ZSM-4, ZSM-14, ZSM-18 и ZSM-20, а также комбинации перечисленного.

В не реакционноспособном предохранительном слое указанный первый катализатор алкилирования представляет собой крупнопористое молекулярное сито, имеющее индекс затрудненности менее чем 2. Указанное крупнопористое молекулярное сито выбирают из группы, включающей цеолит бета, фожазит, цеолит Y, ультрастабильный цеолит Y, деалюминированный цеолит Y (Deal Y), содержащий ионы редкоземельных элементов цеолит Y (REY), ультрагидрофобный цеолит Y (UHP-Y), морденит, ТЕА-морденит, ZSM-3, ZSM-4, ZSM-14, ZSM-18 и ZSM-20, а также комбинации перечисленного.

Второй катализатор алкилирования (например, реакционноспособный предохранительный слой) или катализатор алкилирования (например, не реакционноспособный предохранительный слой) представляет собой материал семейства МСМ-22, имеющий ячейки каркасной топологии MWW и дифракционную рентгенограмму, включающую максимумы межплоскостных расстояний при 12,4±0,25, 3,57±0,07 и 3,42±0,07 ангстрем. Такой материал семейства МСМ-22 выбирают из группы, включающей ERB-1, ITQ-1, ITQ-2, ITQ-30, PSH-3, SSZ-25, MCM-22, MCM-36, MCM-49, MCM-56, UZM-8, EMM-10, EMM-10P, EMM-12, EMM-13 и смеси перечисленного.

После удаления по меньшей мере части воды в зоне дегидратирования содержание воды в указанном дегидратированном потоке составляет менее 100 мас. част./млн., менее чем 50 мас. част./млн., менее чем 25 мас. част./млн. или менее чем 10 мас. част./млн., в расчете на указанный дегидратированный поток.

Воду удаляют, например, путем дистилляции, адсорбции, испарения, экстракции или разгонки. Зона дегидратации представляет собой дистилляционную колонну, бензольную колонну или колонну для легких фракций.

После удаления дополнительных примесей в указанной первой зоне алкилирования или указанной первой реакционной зоне содержание примесей в указанном первом алкилированном потоке на 25%, 20%, 15%, 10% или 5% меньше, в расчете на массу указанного потока сырья. Предпочтительно содержание примесей в указанном первом алкилированном потоке после удаления дополнительных примесей в указанной первой зоне алкилирования составляет менее 100 мас. част./млрд., 75 мас. част./млрд., 50 мас. част./млрд. или 25 мас. част./млрд.

Содержание примесей в указанном втором алкилированном потоке на 10%, 5% или 1% меньше по массе, чем содержание примесей в указанном первом алкилирвоанном потоке. Предпочтительно, содержание примесей в указанном втором алкилированном потоке составляет менее 1 мас. част./млн., менее 5 мас. част./млн., менее 10 мас. част./млн., менее 15 мас. част./млн., менее 20 мас. част./млн. или менее 25 мас. част./млн.

В некоторых предпочтительных вариантах реакционная зона (зоны) алкилирования предпочтительно расположены в одном реакторном сосуде. Альтернативно указанная первая реакционная зона алкилирования может быть расположена в отдельном сосуде и может эксплуатироваться в качестве реакционноспособного предохранительного слоя. Указанная первая реакционная зона может быть расположена в отдельном сосуде и может эксплуатироваться в качестве не реакционноспособного предохранительного слоя. Катализатор в реакционноспособном и не реакционноспособном предохранительном слое подвергается более частой регенерации и/или замене по сравнению со вторым катализатором алкилирования, и следовательно, его обычно снабжают обходным контуром, так что сырье для алкилирования можно направлять непосредственно в последовательность реакционных зон в реакторе в то время, когда предохранительный слой выведен из эксплуатации.

Предпочтительно реакционноспособный предохранительный слой с возможностью его обхода расположен выше по потоку от второй зоны алкилирования. Не реакционноспособный предохранительный слой с возможностью его обхода расположен выше по потоку от зоны алкилирования. Такие предохранительные слои могут эксплуатироваться в режиме параллельного восходящего или нисходящего потока. Реакционноспособный или не реакционноспособный предохранительный слой поддерживают при подходящих по меньшей мере частично жидкофазных условиях.

При использовании реакционноспособного предохранительного слоя по меньшей мере часть способного к алкилированию ароматического соединения и по меньшей мере часть алкилирующего агента проходят через такой слой перед подачей во вторую реакционную зону алкилирования.

При использовании не реакционноспособного предохранительного слоя способное к алкилированию ароматическое соединение проходит через такой слой перед подачей в реакционную зону алкилирования.

Каталитическая композиция, которую применяют в реакционноспособном или не реакционноспособном предохранительном слое, отличается от каталитической композиции, которую применяют во второй и последующей реакционной зоне (зонах) алкилирования. Каталитическая композиция, которую применяют в реакционноспособном или не реакционноспособном предохранительном слое, могут включать многосоставные каталитические композиции (например, смесь морденита и цеолита Y, или смесь цеолита бета и цеолита Y). Реакционноспособный предохранительный слой и обычно каждую из реакционных зон алкилирования поддерживают при условиях, эффективных для обеспечения алкилирования способного к алкилированию ароматического соединения алкилирующим агентом в присутствии катализатора алкилирования.

В других предпочтительных вариантах указанный дегидратированный поток дополнительно включает по меньшей мере часть головного погона из зоны дистилляции.

В другом предпочтительном варианте указанный дегидратированный поток охлаждают с целью конденсации по меньшей мере части указанного дегидратированного потока для того, чтобы удалить по меньшей мере часть остаточной воды и примесей.

В другом предпочтительном варианте способ дополнительно включает стадию подачи указанного дегидратированного потока в зону дистилляции с целью удаления по меньшей мере части остаточной воды перед стадией контактирования (в).

В другом предпочтительном варианте способ дополнительно включает стадию соединения указанного дегидратированного потока с потоком из зоны дистилляции с целью удаления по меньшей мере части остаточной воды перед стадией контактирования (в), указанная зона дистилляции представляет собой дистилляционную колонну, бензольную колонну или колонну для отгона легких фракций.

Способ по п.1 дополнительно включает стадию подачи в качестве потока орошения в дистилляционную колонну по меньшей мере части указанного дегидратированного потока из указанной зоны дегидратирования.

В некоторых предпочтительных вариантах указанное способное к алкилированию ароматическое соединение представляет собой бензол. Указанный первый поток алкилирующего агента или указанный второй поток алкилирующего агента включает олефин. Необязательно указанный первый или второй поток алкилирующего агента включает только алкилирующий агент и примеси, или только алкилирующий агент и воду, или смесь алкилирующего агента, примесей и воды.

В некоторых предпочтительных вариантах указанное алкилированное ароматическое соединение представляет собой моноалкилированное ароматическое соединение. В этом случае указанный алкилирующий агент представляет собой этилен, а указанное моноалкилированное ароматическое соединение представляет собой этилбензол, или указанный алкилирующий агент представляет собой пропилен, а указанное моноалкилированное ароматическое соединение представляет собой кумол, или указанный алкилирующий агент представляет собой бутилен, а указанное моноалкилированное ароматическое соединение представляет собой втор-бутилбензол.

В некоторых предпочтительных вариантах способа поток моноалкилированного ароматического соединения и необязательно указанный поток полиалкилированного соединения отделяют от указанного алкилированного потока.

Указанное алкилированное ароматическое соединение представляет собой полиалкилированное ароматическое соединение, причем способ дополнительно включает стадию контактирования указанного полиалкилированного ароматического соединения на стадии (д) с катализатором транс-алкилирования в реакционной зоне транс-алкилирования при подходящих условиях транс-алкилирования с получением дополнительного количества указанного моноалкилированного ароматического соединения.

В другом предпочтительном варианте указанный катализатор транс-алкилирования представляет собой крупнопористое молекулярное сито, имеющее индекс затрудненности менее 2.

В другом предпочтительном варианте указанное крупнопористое молекулярное сито выбирают из группы, включающей цеолит бета, фожазит, цеолит Y, ультрастабильный цеолит Y, деалюминированный цеолит Y (Deal Y), содержащий ионы редкоземельных элементов цеолит Y (REY), морденит, ТЕА-морденит, ZSM-3, ZSM-4, ZSM-18 и ZSM-20, а также комбинации перечисленного.

Реактор алкилирования, применяемый в способе по настоящему изобретению, может быть высокоселективным в отношении желаемого моноалкилированного ароматического соединения, например этилбензола, но обычно в нем образуется по меньшей мере некоторое количество полиалкилированных продуктов. Поток, выходящий из последней реакционной зоны алкилирования, можно подвергать стадии разделения с целью выделения моноалкилированных и полиалкилированных ароматических соединений. По меньшей мере часть полиалкилированного ароматического соединения можно подавать в реактор транс-алкилирования, который может быть отделен от реактора алкилирования. В реакторе транс-алкилирования полиалкилированное ароматическое соединение реагирует со способным к алкилированию ароматическим соединением с получением отходящего потока, содержащего дополнительное количество моноалкилированного ароматического соединения. По меньшей мере часть этого отходящего потока можно разделять с выделением алкилированного ароматического соединения (моноалкилированного ароматического соединения и/или полиалкилированного ароматического соединения).

Один или более предпочтительных вариантов настоящего изобретения проиллюстрированы на фиг. с 1 по 8.

На фиг.1 показан способ 50 получения алкилированного ароматического соединения, например моноалкилированного ароматического соединения, например этилбензола; в этом способе поток сырья 1, включающий способное к алкилированию ароматическое соединение, воду и примеси, подают в устройства для обработки 2, содержащие зону обработки 2a, содержащую обрабатывающий материал 4, где способное к алкилированию ароматическое соединение обрабатывают при подходящих условиях обработки с целью удаления первой части указанных примесей, описанных выше, и получения выходящего из устройств для обработки потока 5. Необязательно этот выходящий поток 5 можно нагревать или охлаждать в теплообменнике 12a.

Выходящий из устройств для обработки поток 5 затем подают в зону дегидратации 14, например в дистилляционную колонну для удаления легких фракций, в которой по меньшей мере часть указанной воды и необязательно вторую часть указанных примесей удаляют из потока 5 с получением дегидратированного потока 13, включающего указанное способное к алкилированию ароматическое соединение, любое остаточное количество воды и указанные примеси.

Дегидратированный поток 13 подают в накопитель 16 зоны дистилляции 18. Зона дистилляции 18 может представлять собой бензольную дистилляционную колонну. В накопителе 16 дегидратированный поток 13 соединяют с головным погоном 15 из зоны дистилляции 18 (который охлаждают в теплообменнике 12c) с получением выходящего из накопителя потока 17. Часть выходящего из накопителя потока 17 подают в качестве потока орошения 19 в зону дистилляции 18. Пары 24 из накопителя 16 подают в зону дегидратации 14 для дальнейшего разделения. Поток 21, оставшаяся часть потока накопителя 17, образует поток способного к алкилированию ароматического сырья 41 в реактор алкилирования 20 и поток способного к алкилированию ароматического сырья 39 в реактор транс-алкилирования 30. Необязательно поток 21 можно нагревать или охлаждать в теплообменнике 12b. Более тяжелые соединения (например, полиалкилированные ароматические соединения) удаляют в качестве потока кубового продукта 22 зоны дистилляции 18 и отделяют в расположенном ниже по потоку сепарационном оборудовании (не показано) с получением моноалкилированного ароматического соединения, например этилбензола, и полиалкилированных ароматических соединений, например потока полиалкилированного сырья 39a, обсуждаемого ниже.

Реактор алкилирования 20 включает по меньшей мере первую зону алкилирования 20a, которая содержит первый катализатор алкилирования 26, расположенный выше по потоку или в гидравлическом сообщении по меньшей мере со второй зоной алкилирования 20b, которая содержит второй катализатор алкилирования 28. В некоторых предпочтительных вариантах присутствует несколько соединенных последовательно зон алкилирования. Первый катализатор алкилирования имеет первую емкость по яду, а второй катализатор алкилирования имеет вторую емкость по яду, причем первая емкость по яду больше второй. В этом предпочтительном варианте первая зона алкилирования представляет собой реакционноспособный предохранительный слой, интегрированный с реактором алкилирования 20.

Первый катализатор алкилирования 26 включает крупнопористое молекулярное сито, имеющее индекс затрудненности менее чем 2. В некоторых предпочтительных вариантах второй катализатор алкилирования включает молекулярное сито семейства МСМ-22, упомянутое выше. В других предпочтительных вариантах второй катализатор алкилирования включает среднепористое молекулярное сито, имеющее индекс затрудненности, составляющий от 2 до 12.

В первой зоне алкилирования 20a поток способного к алкилированию ароматического соединения 41, направляемый в реактор алкилирования, и часть указанного потока первого алкилирующего агента 43 контактируют с первым катализатором алкилирования 26 в первой реакционной зоне алкилирования при подходящих и по меньшей мере частично жидкофазных первых реакционных условиях. По меньшей мере часть (по массе) указанных примесей удаляется, и по меньшей мере часть (по массе) указанного способного к алкилированию ароматического соединения подвергается алкилированию указанным первым потоком алкилирующего агента 43 с получением первого алкилированного потока, включающего алкилированное ароматическое соединение (соединения), непрореагировавшее способное к алкилированию ароматическое соединение, остатки воды и остатки примесей.

Первый алкилированный поток контактирует с другой частью указанного алкилирующего агента 43 в присутствии второго катализатора алкилирования 28 (отличающегося от указанного первого катализатора алкилирования) во второй реакционной зоне алкилирования 20b при подходящих по меньшей мере частично жидкофазных вторых условиях реакции. Указанное непрореагировавшее способное к алкилированию ароматическое соединение алкилируют указанным вторым потоком алкилирующего агента с получением второго алкилированного потока, включающего дополнительное указанное алкилированное ароматическое соединение (соединения), остатки воды и остатки примесей. Первый и второй алкилированные потоки и последующие зоны алкилирования, если они имеются, соединяют с получением алкилированного отходящего потока 45, включающего не прореагировавшее способное к алкилированию ароматическое соединение, остатки воды, а также моноалкилированные и полиалкилированные ароматические соединения. Возможно, хотя и маловероятно, в отходящем потоке присутствует некоторое количество остаточного алкилирующего агента.

Поток способного к алкилированию ароматического сырья 39, направляемый в реактор транс-алкилирования, включающий способное к алкилированию ароматическое соединение, а также поток полиалкилированного сырья 39a (включающий полиалкилированное ароматическое соединение из расположенного ниже по потоку сепарационного оборудования (не показано)), направляют в зону транс-алкилирования 30a реактора транс-алкилирования 30. В зоне транс-алкилирования 30a содержится по меньшей мере один катализатор транс-алкилирования 34. В некоторых предпочтительных вариантах катализатор транс-алкилирования 34 представляет собой крупнопористое молекулярное сито, имеющее индекс затрудненности менее чем 2.

В зоне транс-алкилирования 30a полиалкилированное ароматическое соединение, содержащееся в потоке полиалкилированного сырья 39a, контактирует со способным к транс-алкилированию потоком ароматического сырья 39 в присутствии катализатора транс-алкилирования 34 при подходящих по меньшей мере частично жидкофазных условиях транс-алкилирования с получением дополнительного указанного моноалкилированного ароматического соединения, содержащегося в отходящем потоке реактора транс-алкилирования 47.

Алкилированный отходящий поток 45, необязательно соединенный с отходящим потоком реактора транс-алкилирования 47, подают в качестве потока сырья для дистилляции 49 в зону дистилляции 18 с целью отделения моноалкилированных соединений от указанных полиалкилированных соединений и более тяжелых соединений.

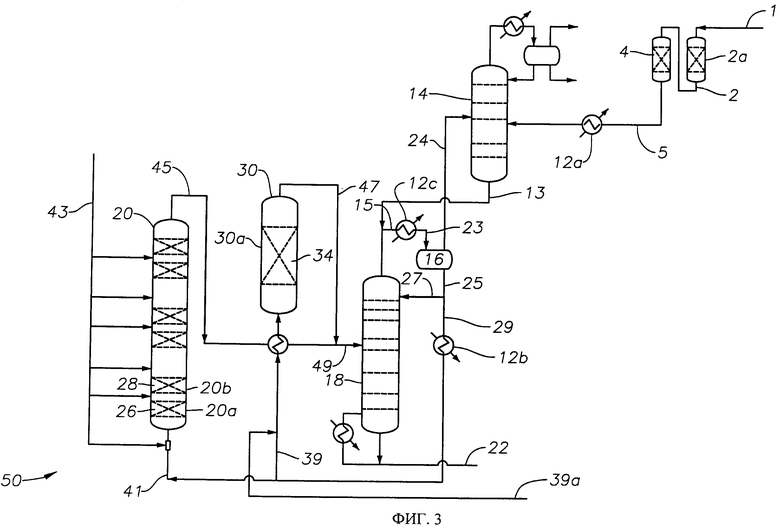

На фиг. с 2 по 4 показаны альтернативные предпочтительные варианты применения дегидратированного потока 13 в зоне дистилляции 18 способа 50 получения моно-алкилированного ароматического соединения, показанного на фиг.1. Единицы оборудования и потоки, имеющие обозначения, аналогичные представленным на фиг.1, такие же. В предпочтительном варианте, представленном на фиг.2, дегидратированный поток 13, совместно с оросительным потоком 19, подают в зону дистилляции 18. Головной погон 15 охлаждают в теплообменнике 12с и затем он перетекает в накопитель 16. Поток 17, который включает поток способного к алкилированию ароматического соединения, вытекает из накопителя 16. Часть потока 17 отделяют и подают в качестве потока орошения 19, описанного выше, в зону дистилляции 18. Как и на фиг.1, поток 21, оставшаяся часть потока 17, образует сырьевой поток 39 способного к алкилированию ароматического соединения, подаваемый в реактор транс-алкилирования 30, а поток способного к алкилированию ароматического сырья 41 в реактор алкилирования 20.

В предпочтительном варианте, показанном на фиг.3, дегидратированный поток 13 соединяют с головным погоном 15 из зоны дистилляции 18 и затем охлаждают в теплообменнике 12c с получением потока 23, который затем подают в накопитель 16. Поток 25, включающий способное к алкилированию ароматическое соединение, течет из накопителя 16 и разделяется на поток орошения 27 и поток 29. Поток 29, оставшаяся часть потока 25, образует поток 39 подаваемого в реактор транс-алкилирования 30 способного к алкилированию ароматического сырья, а также поток 41 способного к алкилированию ароматического сырья, подаваемый в реактор алкилирования 20.

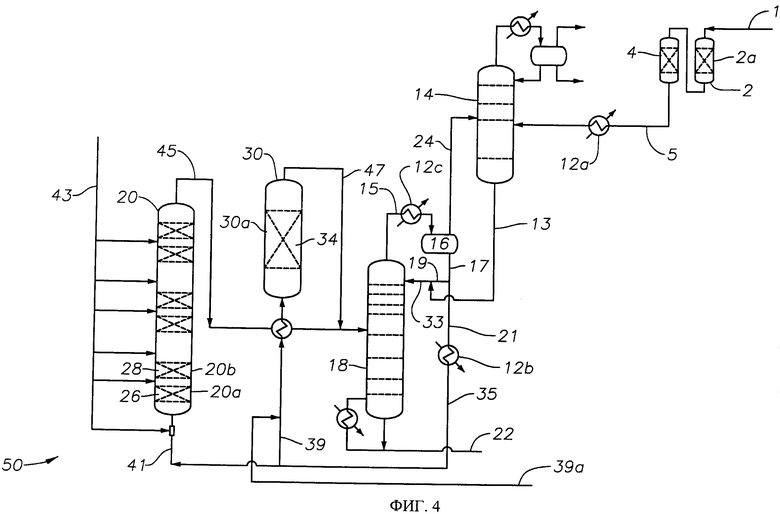

В предпочтительном варианте, показанном на фиг.4, головной погон 15 из зоны дистилляции 18 течет в накопитель 16 с получением потока 17, как и на фиг.1. В этом предпочтительном варианте дегидратированный поток 13 соединяют с оросительным потоком 19 с получением соединенного оросительного потока 33, подаваемого в дистилляционную зону 18. Поток 35, оставшаяся часть потока 17, образует поток 39 подаваемого в реактор транс-алкилирования 30 способного к алкилированию ароматического сырья, и поток 41 способного к алкилированию ароматического сырья, подаваемого в реактор алкилирования 20. Необязательно поток 35 можно нагревать или охлаждать в теплообменнике 12b.

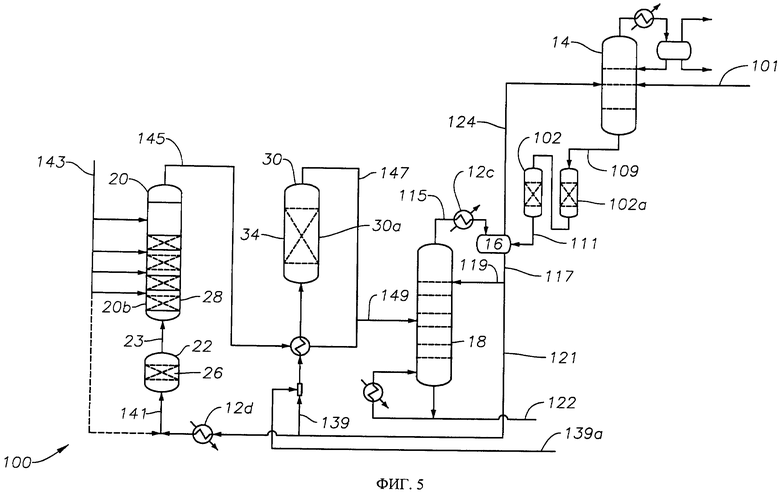

На фиг.5 показан способ 100 получения моноалкилированного ароматического соединения 100, например этилбензола, с применением предохранительного слоя в отдельном сосуде, и который эксплуатируется в реакционноспособном режиме или в не реакционноспособном режиме. Если предохранительный слой действует в не реакционноспособном режиме, алкилирующий агент в него не подают. Если предохранительный слой действует в реакционноспособном режиме, в него подают часть алкилрующего агента.

Поток сырья 101, включающий способное к алкилированию ароматическое соединение, воду и примеси, подают в зону дегидратации 14, например в дистилляционную колонну для отгона легких фракций. Единицы оборудования и потоки, имеющие обозначения, аналогичные представленным на фиг.1, такие же. В зоне дегидратации 14 по меньшей мере часть указанной воды и необязательно часть указанных примесей удаляют из потока сырья 101 с получением дегидратированного потока 109, включающего указанное способное к алкилированию ароматическое соединение, остатки указанных примесей и остатки воды. Дегидратированный поток 109 подают в зону обработки 102, включающую обрабатывающий материал 102a, в этой зоне поток обрабатывают при подходящих условиях для удаления дополнительного количества указанных примесей и получения отходящего потока 111. Примеси и обрабатывающий материал 102a такие же, как и те, что описаны выше. Необязательно отходящий поток 111 можно нагревать или охлаждать в теплообменнике (не показан).

Отходящий поток 111 подают в накопитель 16 зоны дистилляции 18, в котором его соединяют с головным погоном 115 из зоны дистилляции 18 с получением соединенного отходящего потока 117. Зона дистилляции 18 может представлять собой бензольную дистилляционную колонну. Часть соединенного отходящего потока 117 подают в качестве оросительного потока 119 в зону дистилляции 18. Пары 124 из накопителя 16 подают в зону дегидратации 14 для дальнейшего разделения. Поток 121, оставшуюся часть соединенного отходящего потока 117, можно нагревать или охлаждать в теплообменнике 12d. Также поток 121 образует поток способного к алкилированию ароматического сырья 139, подаваемый в реактор транс-алкилирования 30, и поток 141 способного к алкилированию ароматического сырья, направляемый в предохранительный слой 22 (реакционноспособный или не реакционноспособный). Более тяжелые соединения (например, полиалкилированные ароматические соединения) удаляют в качестве кубового потока 122 зоны дистилляции 18 и разделяют в расположенном ниже по потоку сепарационном оборудовании (не показано) с получением алкилированного ароматического соединения, например этилбензола, и полиалкилированных ароматических соединений, например полиалкилированного потока сырья 139a, обсуждаемого ниже.

Предохранительный слой 22 расположен отдельно от реактора алкилирования 20 и расположен выше по потоку и в гидравлическом соединении по меньшей мере со второй зоной алкилирования 20b. Если предохранительный слой 22 представляет собой реакционноспособный предохранительный слой, он представляет собой первую зону алкилирования и содержит первый катализатор алкилирования 26. Если предохранительный слой 22 представляет собой не реакционноспособный предохранительный слой, он не представляет собой зону алкилирования, поскольку в него не подают алкилирующий агент.

Вторая зона алкилирования 20b содержит второй катализатор алкилирования 28. Первый катализатор алкилирования имеет первую емкость по яду и отличается от второго катализатора алкилирования, имеющего вторую емкость по яду. Первая емкость по яду больше, чем вторая емкость по яду. Предпочтительно первый катализатор алкилирования 26 включает крупнопористое молекулярное сито, имеющее индекс затрудненности менее чем 2.

В некоторых предпочтительных вариантах второй катализатор алкилирования включает молекулярное сито семейства МСМ-22, описанное выше. В других предпочтительных вариантах второй катализатор алкилирования включает среднепористое молекулярное сито, имеющее индекс затрудненности от 2 до 12.

Если предохранительный слой 22 представляет собой реакционноспособный слой, поток 141 способного к алкилированию ароматического сырья и часть потока 143 алкилирующего агента контактируют в присутствии первого катализатора алкилирования 26 при по меньшей мере частично жидкофазных условиях с получением первого алкилированного потока, который включает алкилированное ароматическое соединение (соединения), непрореагировавшее способное к алкилированию ароматическое соединение, остатки воды и остатки примесей.

Если предохранительный слой 22 представляет собой не реакционноспособный слой, в него поступает поток 141 способного к алкилированию ароматического сырья, который контактирует с первым катализатором алкилирования 26 (в отсутствие алкилирующего агента) при подходящих по меньшей мере частично жидкофазных первых реакционных условиях с целью удаления по меньшей мере части, по массе, указанных примесей, и получения потока способного к алкилированию ароматического соединения, включающего указанное способное к алкилированию ароматическое соединение, остатки воды и остатки примесей.

Первый алкилированный поток или поток способной к алкилированию ароматики затем подают во вторую зону алкилирования 20b, и он контактирует с дополнительным потоком алкилирующего агента 143 в присутствии второго катализатора алкилирования 28 при подходящих по меньшей мере частично жидкофазных вторых реакционных условиях с получением второго алкилированного потока, который включает дополнительные количества алкилированных органических соединений.

Первый и второй алкилированные потоки и последующие зоны алкилирования, если они присутствуют, соединяют с получением алкилированного отходящего потока 145, включающего алкилированное ароматическое соединение, непрореагировавшее способное к алкилированию ароматическое соединение, остатки воды и остатки примесей.

Поток 139 способного к алкилированию ароматического сырья для реактора транс-алкилирования, включающий способное к алкилированию ароматическое соединение, и поток 139a полиалкилированного ароматического сырья, включающий полиалкилированное ароматическое соединение, подают в зону транс-алкилирования 30a. В зоне транс-алкилирования 30a содержится по меньшей мере один катализатор транс-алкилирования 34. В некоторых предпочтительных вариантах катализатор транс-алкилирования 34 представляет собой крупнопористое молекулярное сито, имеющее индекс затрудненности менее чем 2.

В зоне транс-алкилирования 30a поток 139a полиалкилированного ароматического сырья контактирует с потоком 139 способного к алкилированию ароматического сырья для транс-алкилирования в присутствии катализатора транс-алкилирования 34 при подходящих по меньшей мере частично жидкофазных условиях транс-алкилирования с получением дополнительного количества указанного моноалкилированного ароматического соединения в отходящем потоке 147 реактора транс-алкилирования.

Алкилированный отходящий поток 145, необязательно соединенный с отходящим потоком 147 реактора транс-алкилирования подают в качестве дистилляционного потока сырья 149 в зону дистилляции 18 с целью отделения моноалкилированных соединений от указанных полиалкилированных соединений и более тяжелых соединений. Полиалкилированные и более тяжелые соединения разделяют в расположенном ниже по потоку сепарационном оборудовании (не показано).

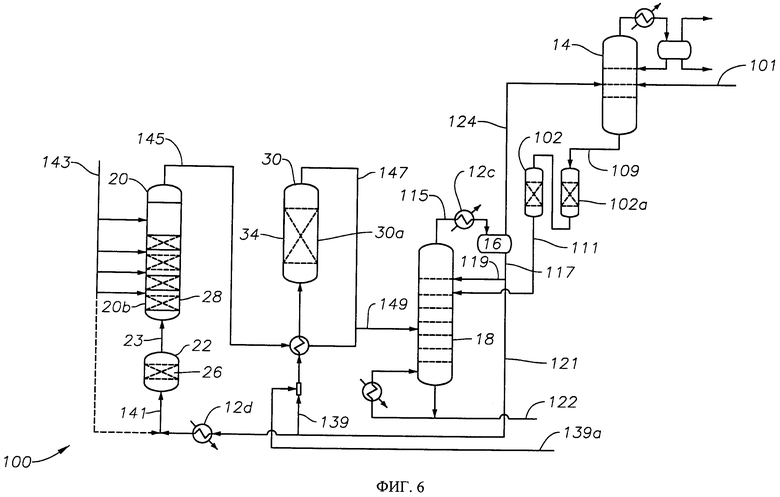

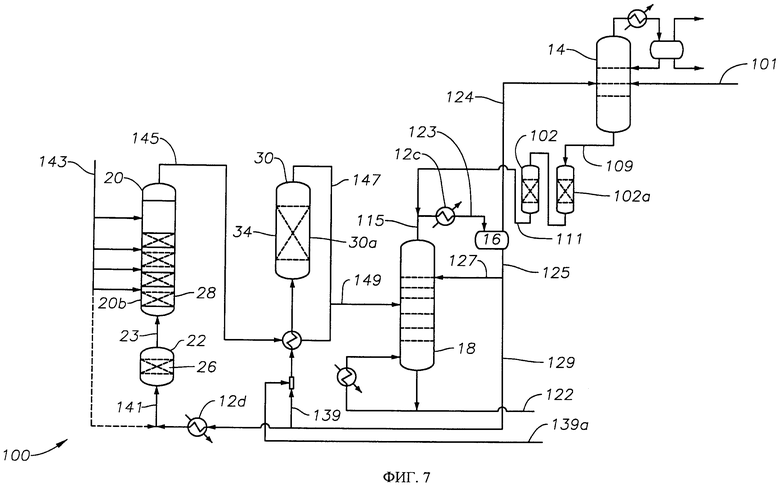

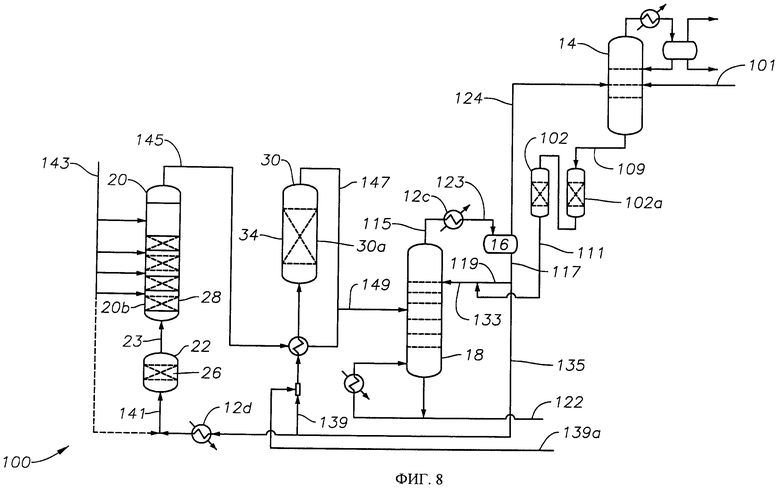

На фиг. с 6 по 8 показаны альтернативные предпочтительные варианты применения отходящего потока 111 (который включает дегидратированный поток 109) в зоне дистилляции 18 способа 100 получения моноалкилированного ароматического соединения, представленного на фиг.5. Единицы оборудования и потоки, имеющие обозначения, аналогичные представленным на фиг.5, такие же. В предпочтительном варианте, представленном на фиг.6, отходящий поток 111 совместно с оросительным потоком 119 подают в зону дистилляции 18. Головной погон 115 зоны дистилляции 18 течет в накопитель 16. Поток 117, который включает поток способных к алкилированию ароматических соединений, выходит из накопителя 16. Часть потока 117 отделяют и подают в качестве оросительного потока 19 в зону дистилляции 18. Поток 121, оставшаяся часть потока 117, образует поток 139 сырья для реактора транс-алкилирования, подаваемый в реактор транс-алкилирования 30, а также поток 141 сырья для реактора алкилирования, подаваемый на предохранительный слой 22, как показано на фиг.5. Необязательно поток 121 можно нагревать или охлаждать в теплообменнике 12d.

В предпочтительном варианте, представленном на фиг.7, отходящий поток 111 соединяют с головным потоком 115 из зоны дистилляции 18 и затем охлаждают в теплообменнике 12c с получением потока 123, который затем подают в накопитель 16. Поток 125, включающий алкилированное ароматическое соединение, вытекает из накопителя 16. Этот поток 16 разделяют на оросительный поток 127 и поток 129. Поток 129, оставшаяся часть потока 125, образует поток 139 способного к алкилированию ароматического сырья для реактора транс-алкилирования 30 и поток 141 способного к алкилированию ароматического сырья 141 для предохранительного слоя 22. Необязательно поток 129 можно нагревать или охлаждать в теплообменнике 12d.

В предпочтительном варианте, представленном на фиг.8, головной поток 115 течет в накопитель 16 с образованием потока 117 и оросительного потока 119, как на фиг.5. В этом предпочтительном варианте отходящий поток 111 соединяют с потоком 119, который отделяют от потока 17 с получением оросительного потока 133, подаваемого в зону дистилляции 18. Поток 135, оставшаяся часть потока 117, образует поток 139 способного к алкилированию ароматического сырья для реактора транс-алкилирования 30, и поток 141 способного к алкилированию ароматического сырья, подаваемого в предохранительный слой 22. Необязательно поток 135 можно нагревать или охлаждать в теплообменнике 12d.

Далее настоящее изобретение будет более конкретно описано со ссылкой на приведенные ниже примеры.

Примеры с 1 по 6

Измерение емкости по яду

В примерах с 1 по 6 емкость по яду в отношении коллидина определяли путем подачи коллидина в газовой фазе, причем его поглощение записывали с помощью термогравиметрического анализатора. Общее поглощение представляет собой одно из измерений емкости цеолитов в отношении адсорбции азотсодержащих соединений.

В табл.1 показано, что емкость по яду в отношении коллидина для катализатора, имеющего топологию MWW, значительно меньше по сравнению с емкостью по яду катализатора, имеющего не MWW топологию.

Примеры 7 и 8

В примерах 7 и 8 определяли емкость катализаторов MWW и цеолита бета в отношении поглощения примеси N-формилморфолина (НФМ). Два реактора алкилирования соединяли последовательно и подавали поток бензола, содержащий примесь НФМ, в первый реактор алкилирования (1), содержащий первый катализатор алкилирования. Отходящий из реактора 1 поток подавали во второй реактор алкилирования (2), содержащий второй катализатор алкилирования. Каждый из реакторов 1 и 2 содержал отдельные точки подачи этилена, эта конфигурация аналогична первым двум стадиям многостадийного соединенного последовательно реактора алкилирования. В этих экспериментах реактор 1 представлял собой реакционноспособный предохранительный слой и первую реакционную зону в реакторе алкилирования. Дезактивацию в реакторе 2 применяли для определения того времени, за которое реактор 1 достигал максимальной емкости по яду и каталитические яды не могли более полностью удерживаться в 1. НФМ подавали при концентрации 0,3 мас. част./млн., в расчете на массу бензольного сырья.

Емкость в отношении абсорбции НФМ в примерах рассчитывали на основании времени в потоке и времени, после которого наблюдалась дезактивация в реакторе 2.

В табл.2 показано, что абсорбционная емкость в отношении НФМ для цеолита бета в качестве первого катализатора больше по сравнению с первым катализатором, включающим катализатор MWW.

Все патенты, патентные заявки, методики испытаний, приоритетные документы, статьи, публикации, руководства и другие документы, процитированные в настоящем описании, полностью включены в него в качестве ссылки в той степени, в которой такое включение согласуется с настоящим изобретением и для всех юрисдикциЙ, в которых такое включение разрешено.

Если в настоящем описании приведены численные нижние и верхние пределы, подразумеваются интервалы от любого нижнего предела до любого верхнего предела.