Изобретение относится к области прямого преобразования тепловой энергии в электрическую, а именно к конструкции термоэлектрического генератора, используемого в качестве автономного источника электрической энергии, способного стабильно работать на различных видах топлива (газообразное, жидкое, твердое) при утилизации тепловой энергии, а также на возобновляемом виде топлива.

Известен термоэлектрический генератор, содержащий камеру сгорания топлива, теплоприемник с размещенными на нем термобатареями, к которым примыкают основания теплообменников (см. патент РФ №2166223, кл. H01L 35/00, от 15.04.1999 г.).

Однако известная конструкция термогенератора не обеспечивает требуемую эффективность преобразования тепловой энергии в электрическую из-за значительных тепловых потерь в контактах между теплоприемником и термобатареями, а также между последними и теплообменниками, что обусловлено конструктивными недостатками известной конструкции, не обеспечивающей требуемое по величине и стабильное по времени усилие поджима термобатарей к теплообменнику и теплоприемнику.

Наиболее близким к предложенному техническому решению является известная конструкция термоэлектрического генератора, содержащего теплоприемник, внутри корпуса которого размещен источник тепла, а снаружи установлены последовательно в тепловом отношении термоэлектрические модули основания теплообменников системы охлаждения, механически связанные с корпусом теплоприемника посредством средства крепления (см. патент РФ №2018197 С1, кл. H01L 35/22, от 15.04.1992 г.).

Однако и это известное решение не обеспечивает эффективную и надежную работу термоэлектрического генератора, т.к. не создает необходимого по величине и стабильного во времени усилия поджима термоэлектрических модулей к теплоприемнику и холодному теплообменнику (воздушному радиатору). Это происходит потому, что усилие поджима передается на термоэлектрический модуль через ребра воздушного радиатора, которые выполняются из теплопроводных материалов, например алюминия, меди или в худшем случае сплавов на их основе, имеющих сравнительно низкие механические характеристики. Так, например, для алюминия длительная прочность при комнатной температуре не превышает 1 кг/мм2. Это приблизительно равняется оптимальному усилию поджатия термоэлектрического модуля к теплообменной поверхности теплоприемника и холодного теплообменника, например радиатора. При этом необходимо также учесть, что температура воздушных радиаторов значительно выше комнатной и может достигать 100-150 градусов Цельсия, механические свойства алюминия и других вышеназванных теплопроводных материалов заметно снижаются при повышении температуры и, как следствие, происходит уменьшение усилия поджима термоэлектрического модуля к теплоприемнику и радиатору, и в итоге - рост термических сопротивлений на электроизоляционных контактах и потеря электрической мощности каждым из модулей и термоэлектрическим генератором в целом.

Изготовление радиаторов из сплавов на основе алюминия, меди с добавками марганца и кремния позволяют повысить их механические свойства, при этом значительно ухудшается теплопроводность сплавов, что снижает эффективность радиаторов и ведет к снижению электрической мощности термоэлектрического генератора.

Усилие поджима модулей к теплообменным поверхностям радиатора и теплоприемника в известной конструкции подвержено еще и временной деградации из-за явления ползучести материала стяжной оболочки, что также ведет к ухудшению работы термоэлектрического генератора, снижению кпд преобразования тепла в электричество.

Предлагается термоэлектрический генератор, в котором корпус теплоприемника выполнен прямоугольной формы в сечении, по большим сторонам которого симметрично расположены упомянутые термоэлектрические модули основания, а средство крепления выполнено в виде листовых пружин переменного сечения по длине, имеющих наибольшую толщину в средней зоне, уменьшающуюся к консольной части пружин, вынесенную за теплоприемник, и попарно механически связанных между собой, при этом листовые пружины расположены по краям оснований теплообменников с возможностью плотного и стабильного их прижатия с помощью винтовых блоков через термоэлектрические модули к поверхностям корпуса теплоприемника, при этом каждый винтовой блок выполнен в виде стяжки и двух тяг с разнонаправленной резьбой на одноименных концах, на других противоположных концах которых выполнены элементы для соединения с консолями листовых пружин, при этом стяжка выполнена с разнонаправленной резьбой на концах и установлена с возможностью взаимодействия с соответствующими концами тяг, и сближая консоли при вращении в одну сторону и отдаляя их при вращении в противоположную сторону, причем тяги выполнены в виде втулок с внутренней резьбой по краям, обращенным к стяжке, а стяжка - в виде шпильки с разнонаправленной резьбой по краям и с участком под ключ в средней части, при этом элементы для соединения с консолями пружин выполнены в виде профильного бокового отверстия на конце каждой из тяг, по размерам соответствующего в сечении концам пружин, каждая из которых снабжена пазом под размер тяги для соединения стяжки и тяг с консолями пружин, а теплоприемник изготовлен из термостойкого материала, в качестве которого используют чугун, или сплавы на основе алюминия, или сплавы на основе никеля и хрома, или окись алюминия, или окись бериллия, или нитрид бора, или карбид кремния, или стеклоуглерод, или стеатит, а участок под ключ в средней части стяжки выполнен в виде многогранника, и теплообменники выполнены в виде радиаторов воздушного или жидкостного охлаждения, или теплообменники выполнены в виде тепловых гравитационных труб.

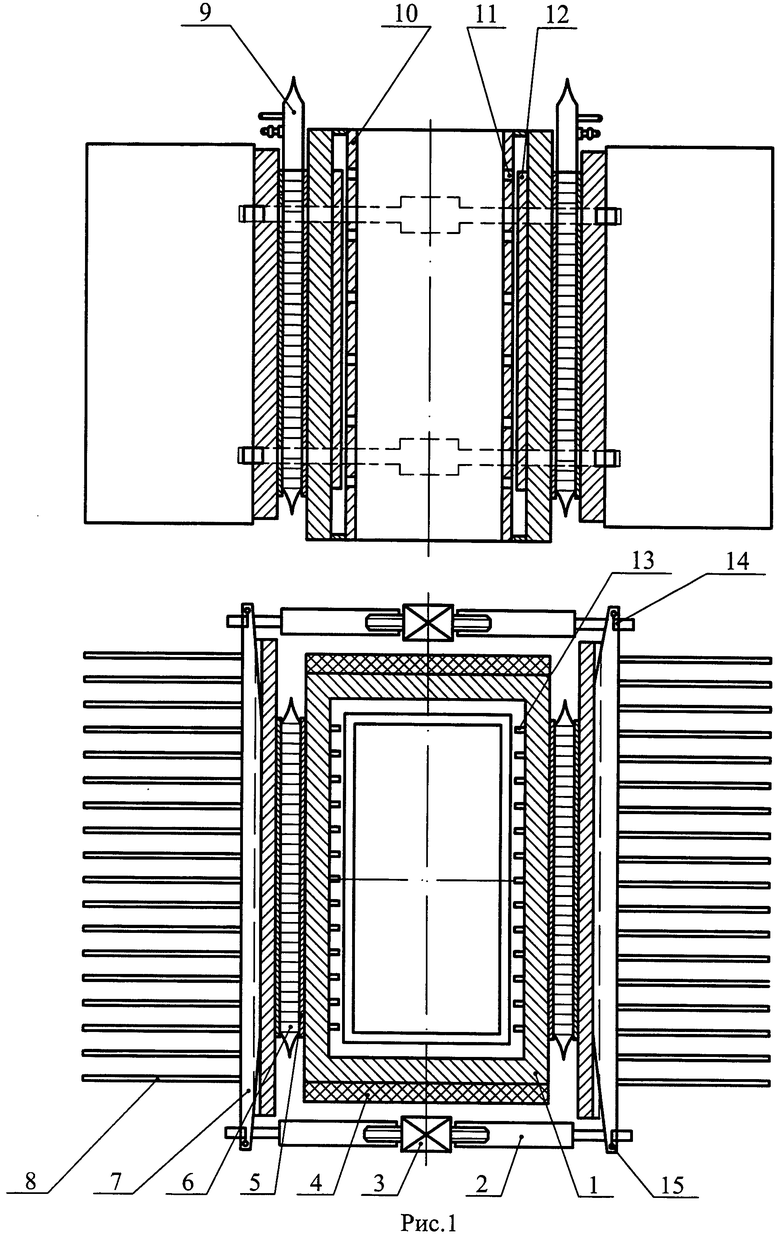

Термоэлектрический генератор предлагаемой конструкции поясняется чертежом (рис.1), где 1 - корпус теплоприемника, 2 - цилиндрические тяги с разносторонней резьбой на концах, 3 - стяжка с разносторонней резьбой и средней частью под гаечный ключ, 4 - тепловая изоляция боковой стенки теплоприемника, 5 - тепловыравнивающая пластина по горячей стороне термоэлектрического модуля, 6 - термоэлектрический модуль (ТЭМ), 7 - листовая пружина переменного сечения, 8 - ребро воздушного радиатора охлаждения, 9 - консольная часть ТЭМ с гермовыводами и откачным штенгелем, 10 - камера сгорания топлива с отверстиями - 11; 12, 13 - ребра теплоприемника, 14 - паз в консольной части пружины, 15 - сквозные отверстия в пружинах под стопорные элементы (винты).

Устройство работает следующим образом. Термоэлектрические модули(ь) устанавливаются на теплосъемных поверхностях корпуса теплоприемника (1), внутри которого расположена камера сгорания топлива (10). Внутренняя поверхность теплоприемника (1) снабжена ребрами (12, 13) для отбора тепла от камеры сгорания топлива (10) через отверстия (11) в стенке камеры. В зазоре между термоэлектрическим модулем (6) и теплоприемником (1) размещены тепловыравнивающие пластины (5) из теплопроводного материала, способного работать на воздухе при температуре 500-580 градусов Цельсия, например алюминия, никеля. Эти материалы обеспечивают малое электрическое сопротивление контакта между термоэлектрическим модулем (6) и рабочей поверхностью теплоприемника (1) при существующих в термогенераторе усилиях поджатия порядка 30-40 кг/см2 и в то же время обеспечивают проскальзывание модуля (6) относительно теплоприемника (1) при их нагреве и охлаждении. Необходимое усилие одностороннего сжатия модуля (6) обеспечивается сжатием пружин (7) с осуществляемым путем вкручивания стяжки (3) с разносторонней резьбой на концах в соответствующие разносторонние резьбовые отверстия стяжных тяг (2), при этом происходит взаимное сближение их торцов, обращенных к шпильке (3), и натяжение пружин (7) за счет изгиба консольных частей. Для предотвращения соскальзывания стяжных тяг (2) с концов пружин (7) в последних предусмотрены пазы (14) и сквозные отверстия под стопорные винты (12). Пружины (7) изготавливаются переменного сечения для обеспечения равномерности распределения усилия поджима по длине паза, выполненного в основании теплообменника, например воздушного радиатора (8). Для вакуумирования и заполнения внутренней полости термоэлектрического модуля инертным газом предусмотрена в конструкции защитного чехла модуля откачная трубка, расположенная в консольной части модуля (9), в которой размещены гермовыводы для токовых проводников.

При сгорании топлива в камере сгорания (10) тепловой поток, проходящий через термоэлектрический модуль (6) частично преобразуется в электричество, а остальная его часть сбрасывается в окружающую среду с помощью воздушного радиатора (8) или жидкостного теплообменника, в котором так же, как и в воздушном радиаторе выполнены продольные пазы под пружины.

Прижимной блок в предложенном устройстве (пружины (7), стяжки (3), цилиндрические тяги (2)) вынесены из горячей зоны генератора, что обеспечивает их сравнительно небольшой нагрев (приблизительно 100 градусов Цельсия) и стабильную работу в течение длительного времени (15-20 лет).

| название | год | авторы | номер документа |

|---|---|---|---|

| Термоэлектрический генератор | 2017 |

|

RU2717249C2 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ ГЕНЕРАТОР | 1992 |

|

RU2018197C1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ ГЕНЕРАТОР | 2006 |

|

RU2305347C1 |

| УНИВЕРСАЛЬНЫЙ ТЕРМОЭНЕРГЕТИЧЕСКИЙ ГЕНЕРАТОР. ВАРИАНТЫ | 2017 |

|

RU2650439C1 |

| Термоэлектрический генератор | 2021 |

|

RU2764185C1 |

| Термоэлектрический кондиционер | 2021 |

|

RU2782332C1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ ГЕНЕРАТОР, РАБОТАЮЩИЙ ОТ ТЕПЛОВОЙ ЭНЕРГИИ СЖИГАЕМОГО ГАЗА | 2014 |

|

RU2561502C1 |

| ТЕРМОЭЛЕКТРИЧЕСКАЯ БАТАРЕЯ | 2002 |

|

RU2230397C1 |

| ОБОГРЕВАТЕЛЬ СО ВСТРОЕННЫМ ТЕРМОЭЛЕКТРИЧЕСКИМ ГЕНЕРАТОРОМ | 2022 |

|

RU2782078C1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ ГЕНЕРАТОР | 1992 |

|

RU2018196C1 |

Изобретение относится к области прямого преобразования тепловой энергии в электрическую. Сущность: термоэлектрический генератор содержит теплоприемник, внутри корпуса которого размещен источник тепла. Снаружи корпуса установлены последовательно в тепловом отношении термоэлектрические модули и основания теплообменников системы охлаждения, механически связанные с корпусом теплоприемника с помощью средства крепления. Корпус теплоприемника выполнен прямоугольной формы в сечении. По большим сторонам корпуса симметрично расположены термоэлектрические модули и основания. Средство крепления выполнено в виде листовых пружин переменного сечения по длине, имеющих наибольшую толщину в средней зоне, уменьшающуюся к консольной части пружин, вынесенную за теплоприемник. Пружины попарно механически связаны между собой и расположены по краям оснований теплообменников с возможностью плотного и стабильного их прижатия с помощью винтовых блоков через термоэлектрические модули к поверхностям корпуса теплоприемника. Технический результат: повышение кпд, мощности и стабильности работы. 7 з.п. ф-лы, 1 ил.

1. Термоэлектрический генератор, содержащий теплоприемник, внутри корпуса которого размещен источник тепла, а снаружи установлены последовательно в тепловом отношении термоэлектрические модули и основания теплообменников системы охлаждения, механически связанные с корпусом теплоприемника посредством средства крепления, отличающийся тем, что корпус теплоприемника выполнен прямоугольной формы в сечении, по большим сторонам которого симметрично расположены упомянутые термоэлектрические модули и основания, а средство крепления выполнено в виде листовых пружин переменного сечения по длине, имеющих наибольшую толщину в средней зоне, уменьшающуюся к консольной части пружин, вынесенную за теплоприемник, и попарно механически связанных между собой, при этом листовые пружины расположены по краям оснований теплообменников с возможностью плотного и стабильного их прижатия с помощью винтовых блоков через термоэлектрические модули к поверхностям корпуса теплоприемника.

2. Термоэлектрический генератор по п.1, отличающийся тем, что каждый винтовой блок выполнен в виде стяжки и двух тяг с разнонаправленной резьбой на одноименных концах, на других противоположных концах которых выполнены элементы для соединения с консолями листовых пружин, при этом стяжка выполнена с разнонаправленной резьбой на концах и установлена с возможностью взаимодействия с соответствующими концами тяг, и сближая консоли при вращении в одну сторону и отдаляя их при вращении в противоположную сторону.

3. Термоэлектрический генератор по п.1, отличающийся тем, что тяги выполнены в виде втулок с внутренней резьбой по краям, обращенным к стяжке, а стяжка - в виде шпильки с разнонаправленной резьбой по краям и с участком под ключ в средней части, при этом элементы для соединения с консолями пружин выполнены в виде профильного бокового отверстия на конце каждой из тяг, по размерам соответствующего в сечении концам пружин, каждая из которых снабжена пазом под размер тяги, для соединения стяжки и тяг с консолями пружин.

4. Термоэлектрический генератор по п.1, отличающийся тем, что теплоприемник выполнен из термостойкого материала.

5. Термоэлектрический генератор по п.4, отличающийся тем, что в качестве термостойкого материала используют чугун, или сплавы на основе алюминия, или сплавы на основе никеля и хрома, или окись алюминия, или окись бериллия, или нитрид бора, или карбид кремния, или стеклоуглерод, или стеатит.

6. Термоэлектрический генератор по п.3, отличающийся тем, что участок под ключ в средней части стяжки выполнен в виде многогранника.

7. Термоэлектрический генератор по п.1, отличающийся тем, что теплообменники выполнены в виде радиаторов воздушного или жидкостного охлаждения.

8. Термоэлектрический генератор по п.1, отличающийся тем, что теплообменники выполнены в виде тепловых гравитационных труб.

| ТЕРМОЭЛЕКТРИЧЕСКИЙ ГЕНЕРАТОР | 1992 |

|

RU2018197C1 |

| Приспособление для прикрепления зеркал к стенам | 1926 |

|

SU6088A1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ ГЕНЕРАТОР | 1993 |

|

RU2065645C1 |

| US 3728160, 17.04.1973 | |||

Авторы

Даты

2014-09-27—Публикация

2013-01-23—Подача