Изобретение относится к области прямого преобразования тепловой энергии в электрическую, а именно к конструкции электрогенерирующей термоэлектрической батареи, снабженной герметичным защитным чехлом, предохраняющим полупроводниковые материалы термоэлементов от взаимодействия с кислородом воздуха.

Известна термоэлектрическая батарея, содержащая вакуумно-плотный тонкостенный металлический чехол с гермовыводами, внутри которого размещены термоэлементы [1].

Однако известная конструкция чехла не позволяет повысить удельные энергетические характеристики ТЭБ за счет увеличения усилия поджима ее к теплообменнику (усилия одностороннего сжатия), так как конструкция чехла не обладает требуемой надежностью в рабочих условиях при повышении поджима, и происходит разрушение чехла в зоне контакта с теплоприемником, т.е. в районе теплообменной поверхности с горячей стороны.

Наиболее близкой по технической сущности и конструктивному исполнению к данному техническому решению является герметизированная термоэлектрическая батарея, содержащая тонкостенный вакуумно-плотный защитный чехол с гермовыводами, внутри которого размещены термоэлементы, соединенные в термобатарею, отделенную от теплообменных поверхностей чехла электроизоляционными теплопереходами [2].

Однако и это известное техническое решение не обеспечивает повышение ресурсных и удельных энергетических характеристик ТЭБ путем повышения усилия одностороннего сжатия термобатареи из-за недостаточной надежности чехла.

С целью устранения этого недостатка, т.е. для повышения ресурса чехла и удельных энергетических характеристик термобатареи, стенки защитного чехла, по крайней мере со стороны одной из теплообменных поверхностей выполнены многослойными. В зазор между многослойными стенками чехла введен компенсатор разновысотности термоэлементов, выполненный из пластичного теплопроводного материала на основе меди, серебра, алюминия, титана или их сплавов, и, по крайней мере, на одну из стенок чехла, обращенную к компенсатору разновысотности, нанесен антидиффузионный барьер, выполненный из нитрида титана, никеля, хрома, а зазор между многослойными стенками чехла выполнен вакуумно-плотным, причем внутренняя поверхность защитного чехла с горячей стороны снабжена антикоррозионным покрытием, выполненным из титана, алюминия, рения, молибдена, вольфрама или их сплавов, при этом внутрь чехла введен фиксатор положения термоэлементов относительно его боковых стенок, выполненный в виде скобы из термостойкого диэлектрического материала, например слюды, нитрида бора.

Предложенное техническое решение поясняется чертежом, где 1 - стенка защитного чехла со стороны холодной теплообменной поверхности термоэлементов термобатареи, 2 - электроизоляционные теплопереходы, 3 - термоэлементы термобатареи, 4 - фиксатор положения термоэлементов (скоба), 5 - сварное соединение стенок чехла, 6 - сварка двойного чехла, 7 - многослойный чехол (на чертеже показано два слоя) со стороны горячей теплообменной поверхности термобатареи, 8 - компенсатор разновысотности термоэлементов, 9 - внешний электроизоляционный теплопереход термобатареи, 10 - антидиффузионное покрытие на одной из поверхностей защитного чехла, 11 - антикоррозионное покрытие внутренней поверхности стенки чехла, обращенной к термоэлементам термобататреи, Тх - холодная термопара, измеряющая температуру радиатора, т.е. холодной теплообменной стороны термобатареи, Тг - горячая термопара, измеряющая температуру теплоприемника, т.е. горячей теплообменной стороны термобатареи, Р - усилие одностороннего сжатия термобатареи (стрелкой показано его направление).

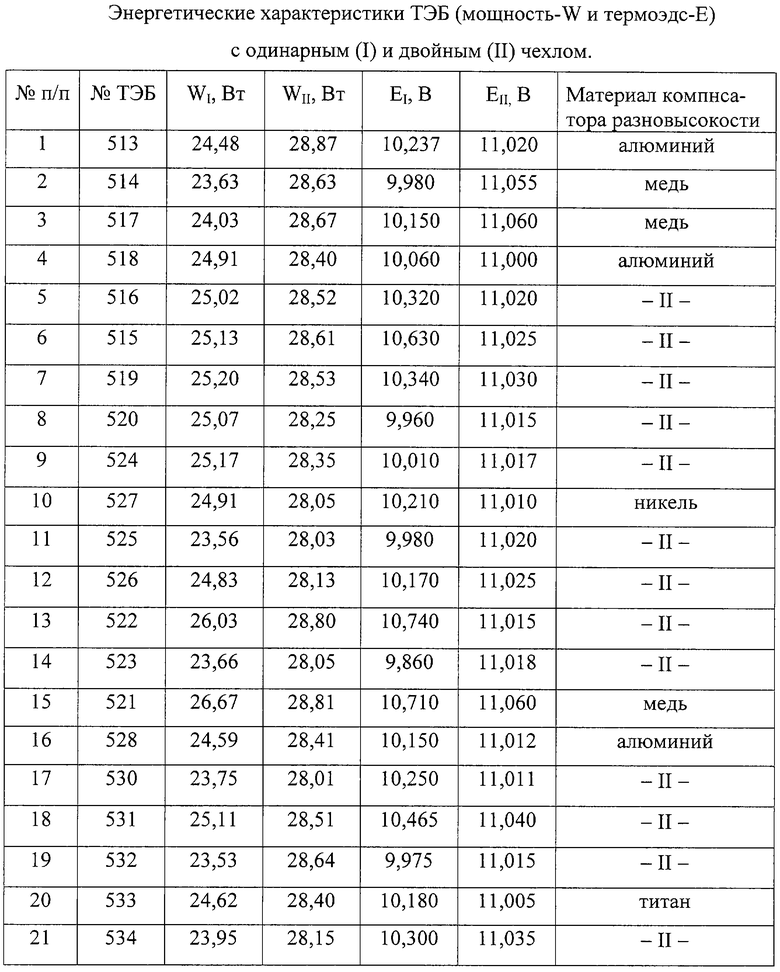

Термоэлектрическая батарея предложенной конструкции состоит из термоэлементов, размещенных внутри герметичного чехла (поз.1 и 6) и электрически изолированных от холодной и горячей теплообменных поверхностей чехла с помощью диэлектрических теплопереходов (поз.2), изготовленных, например, из природной слюды. Слюда обеспечивает требуемый уровень электрической изоляции при нагреве до 600°С, при более высоких температурах на теплоприемнике, измеряемых горячей термопарой (Тг), используется керамика на основе окиси алюминия. Для организации оптимального теплообмена термобатареи с теплообменником и радиатором она поджимается к последним с усилием, составляющим десятки кг/см2. Так, например, для среднетемпературных термобатарей, изготовленных из полупроводниковых материалов на основе теллуридов свинца и германия, усилие одностороннего сжатия ТЭБ (т.е. прижим к теплообменнику и радиатору) составляет 20-60 кг/см2 в зависимости от температуры эксплуатации. Рабочие (эксплуатационные) характеристики термоэлектрических батарей отличаются от расчетных в значительной степени, и обусловлено это расхождение целым рядом причин. Одна из которых заключается в значительном термическом сопротивлении участка тепловой цепи между теплоприемником и термоэлементами термобатареи. Обусловлено это некоторой разновысотностью и не плоско-паралллельностью термоэлементов. Но даже если и обеспечить их высоту и плоско-параллельность с идеальной точностью, то и тогда возникают термические потери на этом участке теплообмена из-за термической деформации (изгиба) термоэлементов под влиянием градиента температуры, срабатываемого на термоэлементах. При этом поджим термоэлементов не одинаков и происходит рост внутреннего сопротивления тех термоэлементов, отрывные усилия в которых не скомпенсированы направленным навстречу им усилием прижима, что приводит к деградации энергетических характеристик ТЭБ в эксплуатации. Поэтому с целью повышения надежности ТЭБ при одновременном повышении их удельных энергетических характеристик в зазор между стенками двойного чехла (поз.7) введен компенсатор разновысотности термоэлементов (поз.8), выполненный из пластичных материалов с хорошей теплопроводностью, например меди, серебра, алюминия, титана, а для более низких температур - из свинца, олова или их сплавов. Экспериментальная проверка предложенного технического решения представлена в таблице, из которой видно, что двойной чехол в сочетании с компенсатором позволяет получить улучшенные (на 10-12%) энергетические характеристики ТЭБ по сравнению с аналогом. В процессе ресурсных испытаний предложенной конструкции ТЭБ установлено, что удалось существенно увеличить ее надежность. Так, например, при проведении наиболее жестких циклических испытаний выявлено, что стойкость к термоциклам ТЭБ предложенной конструкции возросла в несколько раз и составляет 2000 термоциклов при сохранении энергетических характеристик ТЭБ и герметичности чехла.

Дополнительным фактором, снижающим надежность (срок службы) ТЭБ, является взаимодействие материала чехла с продуктами сублимации полупроводниковых материалов, из которых изготовлены термоэлементы, например теллуром. Как показали исследования, теллур активно взаимодействует с материалом защитного чехла, изготовленного из нержавеющей стали, например марки Х18Н9Т, или из никеля. Для устранения этого недостатка поверхность чехла, обращенная к термоэлементам, снабжена антикоррозионным покрытием, выполненным, например, из титана и нанесенным с помощью плазмотрона толщиной 0,020-0,030 мм. В зависимости от технологии производства и условий эксплуатации антикоррозионное покрытие может быть выполнено и из других равноценных материалов, например алюминия, рения, молибдена, вольфрама и сплавов на основе рения с молибденом и рения с вольфрамом.

Для предотвращения снижения надежности (срока службы) термобатареи из-за горизонтального смещения термоэлементов относительно электроизоляционного теплоперехода (2) внутрь чехла введен фиксатор (4) положения термоэлементов, который препятствует их смещению в сторону боковой стенки чехла (1, 7). Такое смещение приводит в процессе эксплуатации к пробою изолятора (2) и выходу термобатареи из строя.

Фиксатор (4) выполнен в виде скобы, изготовленной из термостойкого диэлектрического материала, например слюды, нитрида бора, обладающих малым газо- и влагопоглощением, что позволяет размещать фиксатор в вакуумируемом пространстве внутри чехла, где находятся полупроводниковые термоэлементы, в то же время эти материалы не взаимодействуют с продуктами сублимации полупроводника и, как показали испытания, сохраняют механические свойства в процессе многолетней эксплуатации.

В случае выполнения компенсатора (8) из легко окисляющихся на воздухе материалов, например меди, титана, зазор между многослойными стенками чехла делается вакуумно-плотным. Для этого наружный чехол поджимается через компенсатор к внутреннему чехлу, например, с помощью струбцины и в зоне контакта консольной части оба чехла герметично свариваются между собой, по всему периметру, например, с помощью роликовой электросварки (6). Затем в процессе технологической операции по удалению из полупроводника термоэлементов пластификатора и откачки из внутренней полости чехла кислорода воздуха при температуре 450-650°С происходит деформация компенсатора (8) под влиянием усилия одностороннего сжатия и температуры с одновременной диффузионной сваркой его со стенками многослойного чехла (7) через антидиффузионный барьер (10). Температура диффузионной сварки обычно превосходит температуру эксплуатации термобатареи на 100-150°С и длится 10-15 минут. При этом одновременно происходит диффузионная сварка компенсатора (8) с наружным слоем многослойного чехла (7). Применение антидиффузионного барьера здесь необязательно, так как диффузия материала компенсатора направлена в сторону, противоположную по отношению к термоэлементам. Такой технологический режим изготовления и выбор материала компенсатора обеспечивает минимум тепловых потерь между компенсатором (8) и стенками чехла за счет сварки и в то же время исключает сквозную диффузию материала компенсатора (8) через стенку чехла при рабочей температуре.

Источники информации

1. White A.H. Thermoelectric assembly with heath sink (Texas Instruments Inc.) Пат. № 3269875, кл.136-212, от 02.06.61, опубл. 30.08.66.

| название | год | авторы | номер документа |

|---|---|---|---|

| Термоэлектрическая батарея. | 2019 |

|

RU2736734C1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ ГЕНЕРАТОР | 2006 |

|

RU2305347C1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ ГЕНЕРАТОР | 1992 |

|

RU2018196C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОБАТАРЕИ | 2018 |

|

RU2694797C1 |

| Термоэлектрический генератор | 2021 |

|

RU2764185C1 |

| Трубчатый термоэлектрический модуль | 2018 |

|

RU2732821C2 |

| ТЕРМОЭЛЕКТРИЧЕСКАЯ БАТАРЕЯ | 2004 |

|

RU2282277C2 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ ГЕНЕРАТОР | 2013 |

|

RU2529437C2 |

| ТЕРМОЭЛЕКТРИЧЕСКАЯ БАТАРЕЯ | 2004 |

|

RU2282275C2 |

| Термоэлемент | 2023 |

|

RU2805247C1 |

Использование: в области прямого преобразования тепловой энергии в электрическую. Сущность: термоэлектрическая батарея содержит вакуумно-плотный защитный чехол с гермовыводами, внутри которого размещены термоэлементы, отделенные от стенок чехла с горячей и холодной теплообменными поверхностями электроизоляционными переходами. Стенки чехла, по крайней мере, со стороны одной из теплообменных поверхностей выполнены многослойными. В зазор между многослойными стенками чехла введен компенсатор разновысотности термоэлементов. По крайней мере, на одну поверхность, обращенную к компенсатору, нанесено антидиффузионное покрытие. Термоэлементы снабжены фиксатором их положения относительно боковой стенки чехла. Компенсатор разновысотности изготовлен из пластичного теплопроводного материала, например свинца, олова, меди, серебра, алюминия, титана и сплавов на их основе. Антидиффузионное покрытие выполнено из нитрида титана. Зазор между стенками чехла в случае применения окисляющихся компенсаторов, например титана, выполнен герметичным. Для защиты от продуктов сублимации полупроводниковых материалов конструкции чехла его внутренняя поверхность с горячей стороны снабжена антикоррозионным покрытием, выполненным из титана, алюминия, рения, молибдена, вольфрама и сплавов на их основе. Фиксатор горизонтального положения термоэлементов выполнен в виде скобы, изготовленной из диэлектрического материала, например слюды. Технический результат: повышение ресурса и удельных энергетических характеристик батареи. 5 з.п. ф-лы, 1 ил., 1 табл.

| ТЕРМОБАТАРЕЯ | 0 |

|

SU260702A1 |

| Электромагнитный тормоз | 1928 |

|

SU14094A1 |

| US 3269875, 30.08.1966 | |||

| US 6034318, 07.05.2000. | |||

Авторы

Даты

2004-06-10—Публикация

2002-10-28—Подача