Изобретение относится к области строительства нефтяных и газовых скважин и используется для крепления ствола скважин, пробуренных в горно-геологических условиях с низким пластовым давлением. Такие составы необходимы для предотвращения разрыва пласта, поглощения цементного раствора, предупреждения потери циркуляции раствора и возникновения аварийной ситуации.

В литературе [Г.Н. Первушин, Д.В. Орешкин «Формирование структуры тампонажного камня со стеклянными микросферами в условиях скважины» // Строительство нефтяных и газовых скважин на суше и на море - 2005. - №11. - С 34-38] известен состав сверхлегкого тампонажного раствора, предназначенного для цементирования затрубного пространства скважины с низким пластовым давлением. Недостатком данного решения является то, что для достижения необходимых технологических параметров (растекаемости, плотности раствора) необходимо применять повышенное содержание воды, что существенно увеличивает седиментационную неустойчивость тампонажного раствора и его фильтратоотдачу, а образовавшийся камень обладает пониженной прочностью и усадкой.

Наиболее близким к заявляемому объекту по составу является тампонажный состав [В.Е. Ахрименко, З.М. Ахрименко. Патент №2425956. E21B 33/13], предназначенный для цементирования низкотемпературных скважин. Недостатком указанного решения является высокая плотность цементного раствора, что недопустимо при цементировании скважин с низким пластовым давлением из-за опасности разрыва пласта и возникновения поглощения тампонажного раствора.

Техническим результатом является снижение плотности тампонажного раствора, повышение его седиментационной устойчивости и сокращение сроков схватывания.

Технический результат достигается тем, что тампонажный состав для цементирования скважин с низким пластовым давлением на основе портландцемента и жидкости затворения, включающей воду и соль алюминия, отличающийся тем, что он дополнительно содержит оксиэтилированные алкилфенолы 3-АИ и карбонаты, в качестве которых используют карбонаты калия или натрия, при следующем соотношении компонентов, мас.%

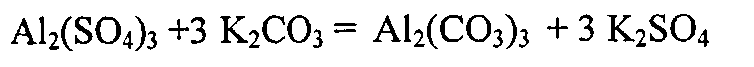

Новизна заявляемого решения заключается в том, что среди всех исследованных солей, введенных в цементный раствор в разных соотношениях с солями алюминия, эффект наибольшего снижения плотности раствора и повышения его седиментационной устойчивости наблюдается в случае солей угольной кислоты (карбонатов калия или натрия). Указанные соли являются источником карбонат анионов, образующих с катионами алюминия мгновенно гидролизующийся карбонат алюминия. Соли алюминия вступают в обменную реакцию с карбонатом калия или натрия по уравнению

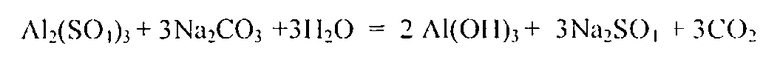

Образующийся карбонат алюминия в растворе не существует, т.к. мгновенно подвергается реакции гидролиза по уравнению

Суммарный процесс взаимодействия растворов сульфата алюминия и карбоната натрия выразится следующим уравнением реакции

Выделяющийся газ насыщает цементный раствор и снижает его плотность. Кроме того, ПАВ в виде оксиэтилированных алкилфенолов при интенсивном перемешивании раствора способствует дополнительному вовлечению воздуха, что делает раствор еще легче, а образовавшийся в растворе гидроксид алюминия в виде объемного геля удерживает цементные частички, предупреждает расслоение цементного раствора и делает его седиментационно устойчивым.

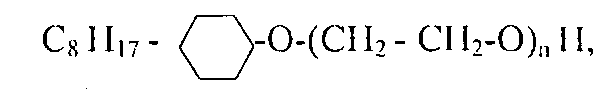

В качестве ПАВ использовались оксиэтилированные алкилфенолы общей формулы  где n - степень оксиэтилирования 3 и более (Краткая химическая энциклопедия, изд-во «Советская энциклопедия», М., 1961, с.130). Т.к. торговое название пенообразователя связано с его степенью оксиэтилирования, то указанные ПАВ получили рабочее название 3-АИ.

где n - степень оксиэтилирования 3 и более (Краткая химическая энциклопедия, изд-во «Советская энциклопедия», М., 1961, с.130). Т.к. торговое название пенообразователя связано с его степенью оксиэтилирования, то указанные ПАВ получили рабочее название 3-АИ.

Теоретические исследования автора по вопросу выбора основных реагентов, обеспечивающих снижение плотности и повышение седиментационной устойчивости тампонажных растворов, привели автора к использованию солей высокозарядных катионов, образующих совместно с карбонатами мгновенно гидрализующиеся соли с образованием газообразных продуктов и продуктов, приводящих к резкому повышению гидратных новообразований типа гексагидроксоалюмината кальция (Са3 [Al(OH)6]), что сопровождается ускоренным твердением цементного раствора.

Новизна предлагаемого технического решения заключается в том, что образующийся в процессе обменных реакций гидроксид алюминия за счет высокоразвитой гелевой поверхности удерживает газонаполненный цементный раствор во взвешенном состоянии, предупреждает его расслоение и усадку камня. Оставшиеся непрореагированные катионы алюминия вступают во взаимодействие со свободной известью цементного раствора, что приводит к повышению концентрации гидратных новообразований и ускорению процесса твердения цементного раствора. Кроме того, образующиеся в процессе реакции гидролиза соли азотной, серной и хлороводородной кислот являются также ускорителями твердения цементных растворов, что обеспечивает полученным легким тампонажным растворам быстрое твердение даже при низких положительных температурах.

При цементировании скважин с низким пластовым давлением особенно необходимы легкие быстро твердеющие тампонажные растворы с низкой водоотдачей, образующие в период ОЗЦ (ожидаемое время затвердевания цемента) прочный безусадочный камень с высокими адгезионными свойствами.

Прочностные свойства цементного камня (сжатие и изгиб) определяли по существующей методике, а адгезионные (адгезию на сдвиг) с помощью прибора, представленного на рисунке. Для этого в цементный раствор помещали металлический стержень и оставляли в покое. После определенного времени твердения с помощью указанного прибора определяли нагрузку, приложенную к стержню на его сдвиг в цементном камне. Тампонажный раствор готовят путем интенсивного перемешивания навески портландцемента с жидкостью затворения, состоящую из воды, соли алюминия, оксиэтилированных алкилфеноов 3-АИ и карбоната щелочного металла.

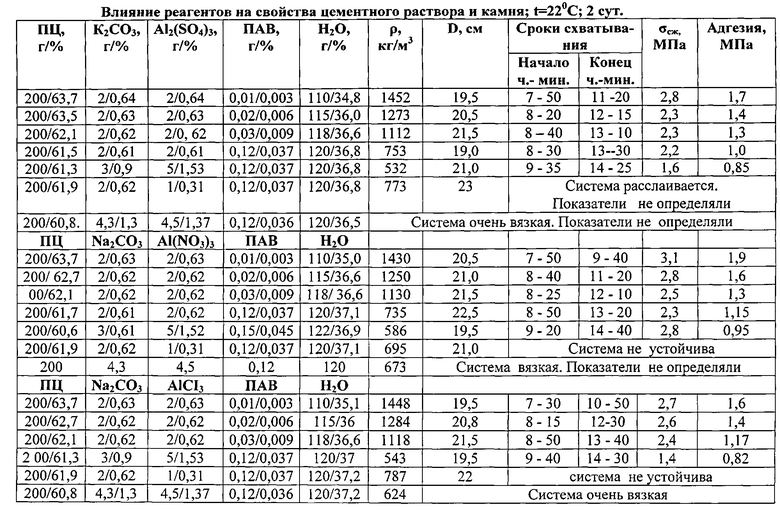

Поскольку основными ингредиентами состава являются соли алюминия, оксиэтилированные алкилфенолы 3-АИ и карбонаты калия или натрия, то в примерах представлены следующие их весовые соотношения.

Пример 1. Готовят жидкость затворения из растворов сульфата алюминия 2 г (0,64%); 0,1 г (0,003%) оксиэтилированные алкилфенолы 3-АИ в пересчете на сухое вещество, 2 г (0,64%) K2CO3 и воды 110 мл (34,8%). Полученную жидкость затворения смешивают с 200 г портландцемента. После тщательного перемешивания с помощью электромешалки определяли технологические параметры цементного раствора, прочность камня и его адгезию после 2-суточного твердения в питьевой воде при 22°C. Растекаемость полученного раствора 19,5 см; плотность раствора 1452 кг/м3; начало схватывания 7 час 50 мин; конец схватывания 11 час 20 мин; прочность камня на сжатие 2,8 МПа; адгезия 1,7 МПа.

Пример 2. Готовят жидкость затворения из растворов сульфата алюминия 2 г (0,63%); оксиэтилированных алкилфенолов 3-АИ 0,02 г (0,006%); карбоната калия 2 г (0,63%); воды 115 мл (36%). Полученную жидкость затворения смешивают с 200 г (63,5%) портландцемента. После тщательного перемешивания с помощью электромешалки определяли технологические параметры цементного раствора, прочность камня и его адгезию после 2-суточного твердения в питьевой воде при 22°C. Растекаемость полученного раствора 20,5 см; плотность 1273 кг/м3; начало схватывания 8 час 40 мин, конец схватывания 12 час 15 мин; прочность камня 2,3 МПа; адгезия 1,4 МПа.

Пример 3. Готовят жидкость затворения из растворов сульфата алюминия 5 г (1,53%), оксиэтилированных алкилфенолов 3-АИ 0,12 г (0,037%); карбоната калия 3 г (0,9%) и воды 120 мл (36,8%). Полученную жидкость затворения смешивают с 200 г (61,3%) портландцемента. После перемешивания на электромешалке определяли технологические параметры раствора, прочность камня и его адгезию после 2-суточного твердения в питьевой воде при 22°C. Растекаемость каствора 21,5 см; плотность 532 кг/м3, начало схватывания 9 час 12 мин, конец схватывания 14 час 20 мин, прочность камня 1,6 МПа 4, адгезия 0,85 МПа.

Пример 4. Готовят жидкость затворения из растворов хлорида алюминия 2 г (0,63%); оксиэтированных алкилфенолов 3-АИ 0,01 г (0,003%); карбоната натрия 2 г (0,63%), воды 110 г (35,1%). Полученную жидкость затворения смешивают с 200 г портландцемента. После перемешивания с помощью электромешалки определяли технологические параметры раствора, прочность камня и его адгезию после 2-суточного твердения в питьевой воде при 22°C. Растекаемость полученного раствора 19,5 см, плотность 1448 кг/м3, начало схватывания 7 час 30 мин, конец схватывания 10 час 20 мин; прочность камня 2,7 МПа; адгезия 1,6 МПа.

Пример 5. Готовят жидкость затворения из растворов хлорида алюминия 2 г (0,61%); оксиэтилированных алкилфенолов 3-АИ 0,12 г (0,037%); карбоната натрия 2 г (0,61%); воды 120 мл (37%). Полученную жидкость затворения смешивают с 200 г (61,3%) портландцемента. После перемешивания на электромешалке определяли технологические параметры раствора, прочность камня и его адгезию после 2-суточного твердения в питьевой воде при 22°C. Растекаемость полученного раствора 20 см; плотность 768 кг/м3; начало схватывания 8 час 40 мин; конец схватывания 13 час 35 мин, прочность камня 1,7 МПа; адгезия 0,98 МПа.

Пример 6. Готовят жидкость затворения из растворов хлорида алюминия 1 г (0,31%); оксиэтилированных алкилфенолов 3-АИ 0,12 г (0,037%); карбоната натрия 2 г (0,62%); воды 120 мл (37,%). Полученную жидкость затворения смешивают с 200 г (61,9%) портландцемента. После перемешивания на электромешалке определяли технологические параметры раствора; растекаемость 22,5 см; плотность 786 кг/м3; система расслаивается. Из-за неустойчивости системы другие параметры не определяли.

Пример 7. Готовят жидкость затворения из растворов хлорида алюминия 4,5 г (1,3%); оксиэтилированных алкилфенолов 3-АИ 0,12 г (0,013%); карбоната натрия 4,5 г (1,3%), воды 120 мл (36,5%). Полученную жидкость затворения смешивают с 200 г (60,8%) портландцемента. После перемешивания раствор получился очень вязкий с плотностью 624 кг/м3, поэтому остальные параметры не определяли.

Все данные, приведенные в примерах 1-7, представлены в таблице «Влияние реагентов на свойства цементного раствора и камня».

| название | год | авторы | номер документа |

|---|---|---|---|

| ТАМПОНАЖНЫЙ СОСТАВ ДЛЯ НИЗКОТЕМПЕРАТУРНЫХ СКВАЖИН | 2010 |

|

RU2425956C1 |

| ИЗОЛЯЦИОННЫЙ СОСТАВ ДЛЯ БОРЬБЫ С ИНТЕНСИВНЫМИ ПОГЛОЩЕНИЯМИ В ИНТЕРВАЛАХ ТРЕЩИНОВАТЫХ ГОРНЫХ ПОРОД | 2014 |

|

RU2553753C1 |

| ТАМПОНАЖНЫЙ РАСТВОР | 2001 |

|

RU2204012C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ТАМПОНАЖНОГО РАСТВОРА | 2002 |

|

RU2213844C1 |

| ТАМПОНАЖНЫЙ СОСТАВ | 2007 |

|

RU2347798C1 |

| РАСШИРЯЮЩИЙСЯ ТАМПОНАЖНЫЙ РАСТВОР С РЕГУЛИРУЕМЫМИ ТЕХНОЛОГИЧЕСКИМИ СВОЙСТВАМИ | 2010 |

|

RU2452758C1 |

| СЕРОВОДОРОДОСТОЙКИЙ ТАМПОНАЖНЫЙ РАСТВОР | 2011 |

|

RU2471843C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ОБЛЕГЧЕННОГО ТАМПОНАЖНОГО РАСТВОРА | 2000 |

|

RU2172812C2 |

| СЕРОВОДОРОДОСТОЙКИЙ УПЛОТНЯЮЩИЙСЯ ИНГИБИРОВАННЫЙ ТАМПОНАЖНЫЙ РАСТВОР | 2015 |

|

RU2588078C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ОБЛЕГЧЕННОГО ТАМПОНАЖНОГО РАСТВОРА | 2002 |

|

RU2215124C1 |

Изобретение относится к области крепления нефтяных и газовых скважин. Тампонажный состав для цементирования скважин с низким пластовым давлением включает 60,5-63,7 мас.% портландцемента, 0,61-1,53 мас.% соли алюминия. Состав дополнительно содержит 0,003-0,045 мас.% оксиэтилированных алкилфенолов 3-АИ, 0,61-1,3 мас.% карбонатов, в качестве которых используют карбонаты калия или натрия, и воду. Техническим результатом является снижение плотности тампонажного раствора и повышение его седиментационной устойчивости. 1 табл., 7 пр.

Тампонажный состав для цементирования скважин с низким пластовым давлением на основе портландцемента и жидкости затворения, включающей воду и соль алюминия, отличающийся тем, что он дополнительно содержит оксиэтилированные алкилфенолы 3-АИ, и карбонаты, в качестве которых используют карбонаты калия или натрия, при следующем соотношении компонентов, мас.%

| ТАМПОНАЖНЫЙ СОСТАВ ДЛЯ НИЗКОТЕМПЕРАТУРНЫХ СКВАЖИН | 2010 |

|

RU2425956C1 |

| СПОСОБ КРЕПЛЕНИЯ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 2010 |

|

RU2467156C2 |

| СОСТАВ ДЛЯ РЕГУЛИРОВАНИЯ РАЗРАБОТКИ НЕФТЯНЫХ МЕСТОРОЖДЕНИЙ (ВАРИАНТЫ) | 2009 |

|

RU2429270C2 |

| СПОСОБ ИЗОЛЯЦИИ ПРИТОКА ПЛАСТОВЫХ ВОД | 1997 |

|

RU2111351C1 |

| EP 1853680 A1, 07.04.2010 | |||

Авторы

Даты

2014-10-10—Публикация

2013-01-16—Подача