Изобретение относится к устройствам для измельчения различных материалов и может быть использовано при производстве строительных материалов, а также в других отраслях промышленности.

Известна конструкция дезинтегратора, содержащего корпус, в котором друг над другом соосно размещены горизонтальные диски, ударные элементы которых установлены по сторонам квадратов с общим центром (Авторское свидетельство СССР №1694211, кл. B02C 13/22, 1989).

Известен также дезинтегратор, который содержит цилиндрический корпус с осевым загрузочным и тангенциальным разгрузочным патрубками и верхним и нижним горизонтальными дисками с закрепленными по концентрическим окружностям ударными элементами, каждый из которых расположен между ударными элементами противолежащего диска, на выходе осевого загрузочного патрубка под углом к верхнему горизонтальному диску установлены разбрасывающие патрубки, изогнутые в направлении, противоположном направлению вращения верхнего диска, причем на конце каждого из разбрасывающих патрубков закреплен диффузор, а на нижнем диске под разбрасывающими патрубками установлено устройство для равномерного распределения материала по периметру рабочей камеры (Патент РФ 2291745, МПК B02C 13/22, 2007).

Недостатками известных конструкций является недостаточная эффективность процесса измельчения вследствие недостаточного соударения частиц с ударными элементами первого ряда.

Наиболее близким к предлагаемому техническим решением является дезинтегратор, содержащий цилиндрический корпус с осевым загрузочным и тангенциальным разгрузочным патрубками и с размещенными в цилиндрическом корпусе с возможностью встречного вращения верхним и нижним горизонтальными дисками с закрепленными по концентрическим окружностям ударными элементами, каждый из которых расположен между ударными элементами противолежащего диска, на выходе осевого загрузочного патрубка под углом к верхнему горизонтальному диску установлены разбрасывающие патрубки, изогнутые в направлении, противоположном направлению вращения верхнего диска, причем на конце каждого из разбрасывающих патрубков закреплен диффузор, больший диаметр D которого равен (0,6-0,8)h, где h - высота ударных элементов, м, а угол наклона разбрасывающих патрубков к верхнему горизонтальному диску больше угла естественного откоса измельчаемого материала, при этом расстояние a между торцами диффузоров и ударными элементами превышает максимальный размер измельчаемых частиц, а на нижнем горизонтальном диске под разбрасывающими патрубками установлено устройство для равномерного распределения материала по периметру рабочей камеры.

Однако данное устройство характеризуется низкой эффективностью процесса измельчения. Это связано с тем, что материал, попадая на первый внутренний ряд ударных элементов, частично отражается в центр камеры помола (зона подачи и разбрасывания материала), где не происходит измельчения, и под действием центробежной силы повторно направляется к первому внутреннему ряду ударных элементов.

Изобретение направлено на повышение эффективности процесса измельчения материала, частично отраженного первым внутренним рядом ударных элементов в центр камеры помола.

Это достигается тем, что в дезинтеграторе, содержащем цилиндрический корпус с осевым загрузочным и тангенциальным разгрузочным патрубками и с размещенными в цилиндрическом корпусе с возможностью встречного вращения верхним и нижним горизонтальными дисками с закрепленными по концентрическим окружностям ударными элементами, каждый из которых расположен между ударными элементами противолежащего диска, на выходе осевого загрузочного патрубка под углом к верхнему горизонтальному диску установлены разбрасывающие патрубки, изогнутые в направлении, противоположном направлению вращения верхнего диска, причем на конце каждого из разбрасывающих патрубков закреплен диффузор, больший диаметр D которого равен (0,6-0,8)h, где h - высота ударных элементов, м, а угол наклона разбрасывающих патрубков к верхнему горизонтальному диску больше угла естественного откоса измельчаемого материала, при этом расстояние а между торцами диффузоров и ударными элементами превышает максимальный размер измельчаемых частиц, а на нижнем горизонтальном диске под разбрасывающими патрубками установлено устройство для равномерного распределения материала по периметру рабочей камеры. На разбрасывающих патрубках жестко закреплен вертикальный цилиндр с отбойными плитами, установленными спиралевидно в четырех секторах окружности, при этом наружный радиус кривизны отбойных плит в поперечном сечении увеличивается обратно вращению вертикального цилиндра, в каждом секторе от минимального до максимального, а минимальное расстояние a min между отбойными плитами и ударными элементами первого внутреннего ряда превышает максимальный размер измельчаемых частиц dmax.

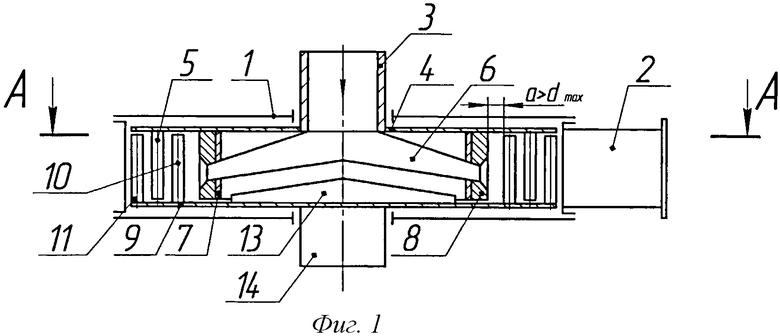

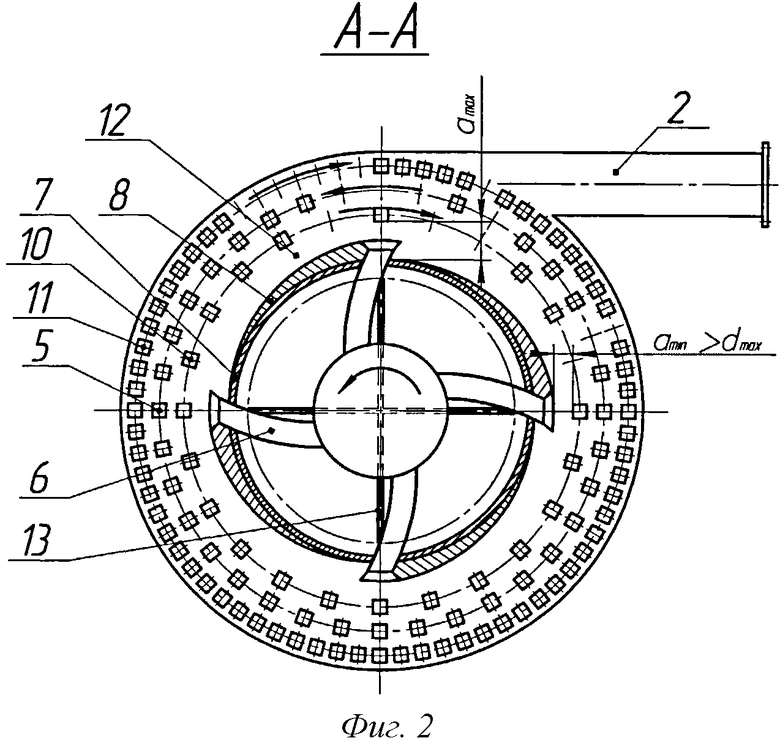

Сущность изобретения поясняется чертежом, где на фиг.1 изображен дезинтегратор, поперечный разрез; на фиг.2 - продольный разрез А-А.

Дезинтегратор состоит из цилиндрического корпуса 1, в боковой части которого тангенциально установлен разгрузочный патрубок 2, а в центре, на верхней части цилиндрического корпуса 1 установлен, например, в подшипниковой опоре (на чертеже не показана), закрепленной на цилиндрическом корпусе 1, осевой загрузочный патрубок 3 с возможностью вращения, при этом вращение осевой загрузочный патрубок получает от электродвигателя через клиноременную передачу (на чертеже не показаны). К нижнему торцу осевого загрузочного патрубка 3 жестко закреплен верхний горизонтальный диск 4, который содержит ударные элементы 5, расположенные по концентрической окружности. На выходе осевого загрузочного патрубка 3 под верхним горизонтальным диском 4, под углом к нему закреплены разбрасывающие патрубки 6, изогнутые в направлении, противоположном направлению вращения верхнего горизонтального диска 4. На разбрасывающих патрубках 6 жестко закреплен вертикальный цилиндр 7, на котором жестко закреплены отбойные плиты 8, установленные спиралевидно в четырех секторах окружности, при этом наружный радиус кривизны отбойных плит в поперечном сечении увеличивается обратно вращению вертикального цилиндра, в каждом секторе от минимального до максимального, а минимальное расстояние a min между отбойными плитами и ударными элементами первого внутреннего ряда превышает максимальный размер измельчаемых частиц, a min>dmax.

В нижней части цилиндрического корпуса 1 под разбрасывающими патрубками 6 установлен нижний горизонтальный диск 9 с возможностью вращения. Нижний горизонтальный диск жестко закреплен на валу 14, установленном в подшипниковом узле (на чертеже не показан), закрепленном на нижней поверхности внешней стороны цилиндрического корпуса 1, например, болтовым соединением. Вращение нижний горизонтальный диск 9 получает от электродвигателя через клиноременную передачу (на чертеже не показаны). Нижний горизонтальный диск 9, как и верхний горизонтальный диск 4, содержит ударные элементы 10, 11, расположенные по концентрическим окружностям, причем ударные элементы 5 верхнего горизонтального диска 4 находятся между ударными элементами 10, 11 нижнего горизонтального диска Р. Между верхним и нижним горизонтальными дисками 4 и 9, зоной действия ударных элементов 5, 10, 11 дисков 4, 9 отбойными плитами 8 образуется камера помола. На верхней поверхности в центральной части нижнего горизонтального диска 9, под разбрасывающими патрубками 6, жестко, например болтовым соединением, закреплено устройство для равномерного распределения материала 13.

При наличии вертикального цилиндра 7 с отбойными плитами 8, установленными спиралевидно в четырех секторах окружности, повышается эффективность измельчения материала, отраженного первым внутренним рядом ударных элементов в центр камеры помола (зона подачи и разбрасывания) за счет использования дугообразных каналов 12 в радиальном зазоре между отбойными плитами 8 и концентрически расположенным первым внутренним рядом ударных элементов, при этом увеличивается количество повторных соударений частиц материала с отбойными плитами и ударными элементами первого внутреннего ряда.

Дезинтегратор работает следующим образом. Материал попадает в осевой загрузочный патрубок 3, после чего проходит через разбрасывающие патрубки 6, направляясь в зону действия первого внутреннего ряда ударных элементов 10. После соударения с ударными элементами первого внутреннего ряда часть материала отражается в центр камеры помола и направляется на отбойные плиты 8, установленные спиралевидно в четырех секторах окружности и жестко закрепленные на вертикальном цилиндре 7. Другая часть материала проходит через первый внутренний ряд 10 на последующие ряды 5, 11 и подвергается дальнейшему измельчению. Отраженная в центр камеры помола часть материала соударяется с отбойными плитами 8, при этом частицы материала получают многократные нагрузки в дугообразных каналах 12, образованных отбойными плитами 8 и первым внутренним рядом ударных элементов, со стороны отбойных плит 8 и ударных элементов 10, затем через первый внутренний ряд ударных элементов направляются на последующие ряды и измельчаются. Готовый продукт отбрасывается на периферию, откуда и удаляется через тангенциальный разгрузочный патрубок 2. Жестко закрепленное устройство для равномерного распределения материала в виде вентиляторного колеса на верхней поверхности нижнего горизонтального диска 9 отбрасывает материал из центральной части дезинтегратора в зону действия ударных элементов 10, 5 и 11, создает напор воздуха, обеспечивающий продвижение материала к тангенциальному разгрузочному патрубку 2.

Величина минимального зазора a min между отбойными плитами 8 и ударными элементами первого внутреннего ряда 10 определяется из условия предотвращения возможности заклинивания исходного материала между отбойными плитами и ударными элементами.

Таким образом, применение вертикального цилиндра с отбойными плитами, установленными спиралевидно в четырех секторах окружности, в зоне подачи и разбрасывания материала позволяет увеличить количество повторных соударений в дугообразных каналах, образованных отбойными плитами и первым внутренним рядом ударных элементов, обеспечить циклический характер нагрузок на измельчаемый материал и в итоге повысить эффективность процесса измельчения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕЗИНТЕГРАТОР | 2011 |

|

RU2480286C1 |

| ДЕЗИНТЕГРАТОР | 2013 |

|

RU2542532C1 |

| ДЕЗИНТЕГРАТОР | 2014 |

|

RU2556069C1 |

| ДЕЗИНТЕГРАТОР | 2013 |

|

RU2533918C1 |

| ДЕЗИНТЕГРАТОР | 2013 |

|

RU2547713C1 |

| ДЕЗИНТЕГРАТОР | 2014 |

|

RU2556072C1 |

| ДЕЗИНТЕГРАТОР | 2014 |

|

RU2551155C1 |

| ДЕЗИНТЕГРАТОР | 2013 |

|

RU2530161C1 |

| ДЕЗИНТЕГРАТОР | 2013 |

|

RU2541647C1 |

| ДЕЗИНТЕГРАТОР | 2006 |

|

RU2291745C1 |

Дезинтегратор предназначен для измельчения различных материалов при производстве строительных материалов и в других отраслях промышленности. Дезинтегратор содержит цилиндрический корпус с осевым загрузочным и тангенциальным разгрузочным (2) патрубками. В корпусе с возможностью встречного вращения размещены верхний и нижний горизонтальные диски. На дисках концентрически закреплены ударные элементы (5, 10, 11), расположенные между ударными элементами противолежащего диска. На выходе загрузочного патрубка под углом к верхнему диску установлены разбрасывающие патрубки (6) с диффузором на конце каждого. Патрубки (6) изогнуты в направлении, противоположном направлению вращения верхнего диска. Угол наклона патрубков (6) к верхнему диску больше угла естественного откоса измельчаемого материала. На нижнем диске под разбрасывающими патрубками установлено устройство (13) для равномерного распределения материала по периметру рабочей камеры. На патрубках (6) жестко закреплен вертикальный цилиндр с отбойными плитами (8), установленными спиралевидно в четырех секторах окружности. Наружный радиус кривизны плит в поперечном сечении увеличивается в каждом секторе от минимального до максимального обратно вращению цилиндра. Минимальное расстояние между отбойными плитами и ударными элементами первого внутреннего ряда, а также расстояние между торцами диффузоров и ударными элементами превышает максимальный размер измельчаемых частиц. Первый внутренний ряд ударных элементов частично отражает материал в центр камеры помола, что повышает эффективность процесса измельчения. 2 ил.

Дезинтегратор, содержащий цилиндрический корпус с осевым загрузочным и тангенциальным разгрузочным патрубками и с размещенными в цилиндрическом корпусе с возможностью встречного вращения верхним и нижним горизонтальными дисками с закрепленными по концентрическим окружностям ударными элементами, каждый из которых расположен между ударными элементами противолежащего диска, в котором на выходе осевого загрузочного патрубка под углом к верхнему горизонтальному диску установлены разбрасывающие патрубки, изогнутые в направлении, противоположном направлению вращения верхнего диска, на конце каждого из разбрасывающих патрубков закреплен диффузор, больший диаметр D которого равен (0,6-0,8)h, где h - высота ударных элементов, а угол наклона разбрасывающих патрубков к верхнему горизонтальному диску больше угла естественного откоса измельчаемого материала, при этом расстояние а между торцами диффузоров и ударными элементами превышает максимальный размер измельчаемых частиц, а на нижнем горизонтальном диске под разбрасывающими патрубками установлено устройство для равномерного распределения материала по периметру рабочей камеры, отличающийся тем, что на разбрасывающих патрубках жестко закреплен вертикальный цилиндр с отбойными плитами, установленными спиралевидно в четырех секторах окружности, наружный радиус кривизны отбойных плит в поперечном сечении увеличивается обратно вращению вертикального цилиндра, в каждом секторе от минимального до максимального, а минимальное расстояние amin между отбойными плитами и ударными элементами первого внутреннего ряда превышает максимальный размер измельчаемых частиц dmax.

| Устройство для защиты различных материалов от атмосферных осадков | 1986 |

|

SU1491374A1 |

| ДЕЗИНТЕГРАТОР | 2006 |

|

RU2291745C1 |

| ДЕЗИНТЕГРАТОР | 2009 |

|

RU2412764C1 |

| WO 9107223 A1, 30.05.1991 | |||

| US 5660339 A, 26.08.1997 | |||

Авторы

Даты

2014-10-10—Публикация

2013-04-02—Подача