Изобретение относится к устройствам для измельчения различных материалов и может быть использовано при производстве строительных материалов, а также в других отраслях промышленности.

Известна конструкция дезинтегратора, содержащего цилиндрический корпус с осевым загрузочным и разгрузочным патрубками, горизонтально расположенными дисками с закрепленными по концентрическим окружностям ударными элементами. Нижний диск снабжен рядом тангенциально расположенных ударных элементов, которые вместе с перфорированным кольцом верхнего диска образуют кольцевую камеру, загруженную мелющими телами (Авторское свидетельство СССР №1526821, кл. В02С 13/14, 1988).

Известен также дезинтегратор, содержащий корпус, в котором друг над другом соосно размещены горизонтальные диски, ударные элементы которых установлены по сторонам квадратов с общим центром (Авторское свидетельство СССР №1694211, кл. В02С 13/22, 1989).

Недостатками известных конструкций являются недостаточная эффективность процесса измельчения и невысокая производительность.

Наиболее близким к предлагаемому техническому решению является дезинтегратор, содержащий цилиндрический корпус с осевым загрузочным и тангенциальным разгрузочным патрубками и с размещенными в цилиндрическом корпусе с возможностью встречного вращения верхним и нижним горизонтальными дисками с закрепленными по концентрическим окружностям ударными элементами, каждый из которых расположен между ударными элементами противолежащего диска. На выходе из осевого загрузочного патрубка под углом к верхнему горизонтальному диску установлены разбрасывающие патрубки, изогнутые в направлении, противоположном направлению вращения верхнего диска, причем на конце каждого из разбрасывающих патрубков меньшим основанием закреплен диффузор, больший диаметр D которого равен (0,6-0,8)h, где h - высота ударных элементов, а угол α наклона разбрасывающих патрубков больше угла естественного откоса измельчаемого материала, при этом расстояние между торцами диффузоров и ударными элементами превышает максимальный размер измельчаемых частиц, кроме того, на нижнем горизонтальном диске под разбрасывающими патрубками жестко установлено устройство для равномерного распределения материала по периметру рабочей камеры (патент РФ №2291745, В02С 13/22).

Однако данный дезинтегратор характеризуется низкой эффективностью процесса измельчения ввиду недостаточной скорости частиц измельчаемого материала от центра вращения разбрасывающих патрубков к периферии камеры помола, что в целом снижает производительность дезинтегратора по готовому классу измельченного материала.

Изобретение направлено на повышение эффективности процесса измельчения.

Это достигается тем, что в дезинтеграторе, содержащем цилиндрический корпус с осевым загрузочным и тангенциальным разгрузочным патрубками и с размещенными в цилиндрическом корпусе с возможностью встречного вращения верхним и нижним горизонтальными дисками с жестко закрепленными по концентрическим окружностям ударными элементами, каждый из которых расположен между ударными элементами противолежащего диска, разбрасывающие патрубки, установленные под углом на выходе осевого загрузочного патрубка, согласно предлагаемому решению на оси вращения на выходе загрузочного патрубка жестко закреплен разделительный конус, связанный с боковыми стенками разбрасывающих патрубков посредством разгонных лопаток, на нижней поверхности разбрасывающих патрубков жестко закреплены вентиляционные лопатки, при этом технологический зазор между внешним торцом вентиляционных лопаток и ударными элементами первого внутреннего ряда составляет b=0,1…0,3d, где d - минимальный размер частиц измельчаемого материала.

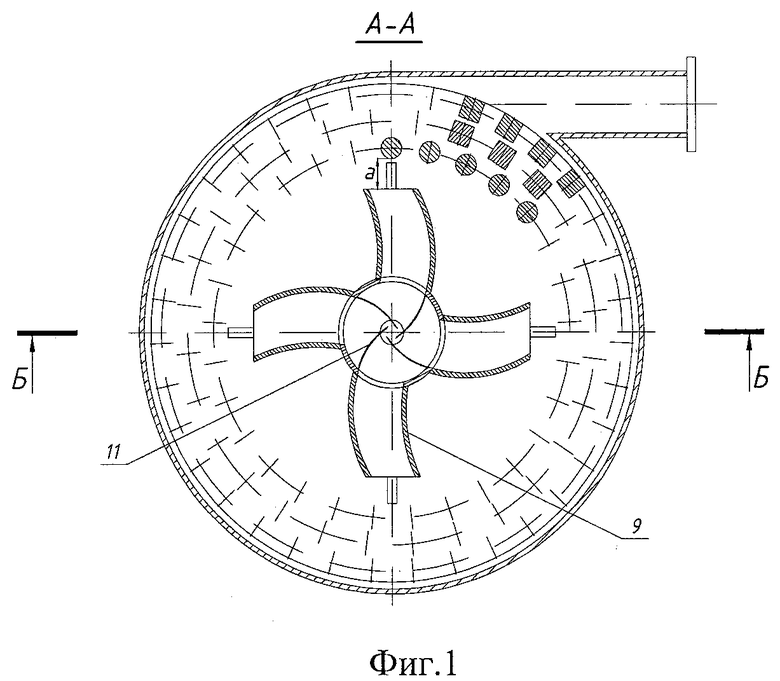

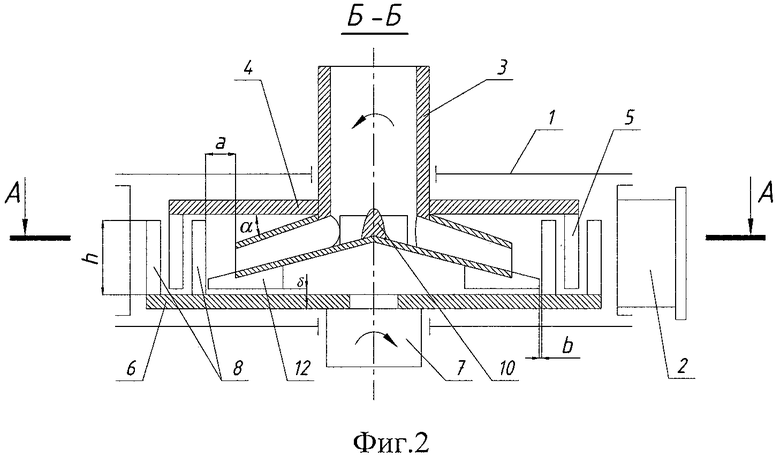

Сущность изобретения поясняется чертежами, где на фиг.1 изображена камера помола дезинтегратора, поперечный разрез А-А; на фиг.2 - камера помола дезинтегратора, продольный разрез Б-Б.

Дезинтегратор состоит из цилиндрического корпуса 1, в боковой части которого установлено разгрузочное устройство в виде тангенциального разгрузочного патрубка 2, а в центре на верхней части цилиндрического корпуса 1 установлен, например, в подшипниковой опоре (не показана), закрепленной на цилиндрическом корпусе 1 с помощью болтового соединения, осевой загрузочный патрубок 3 с возможностью вращения, при этом вращение осевой загрузочный патрубок получает от электродвигателя через клиноременную передачу (не показаны). К нижнему торцу осевого загрузочного патрубка 3 жестко закреплен, например болтовым соединением, верхний горизонтальный диск 4, который содержит ударные элементы 5, расположенные по его концентрическим окружностям.

В нижней части цилиндрического корпуса 1 установлен нижний горизонтальный диск 6 с возможностью вращения на валу 7, установленном в подшипниковом узле (не показан), закрепленном на нижней поверхности внешней стороны цилиндрического корпуса 1, например, болтовым соединением. Вращение нижний горизонтальный диск 6 получает от электродвигателя через клиноременную передачу (не показаны).

Верхний горизонтальный диск 4, как и нижний горизонтальный диск 6, содержат ударные элементы 5 и 8, расположенные по концентрическим окружностям, причем ударные элементы 5 верхнего горизонтального диска 4 находятся между ударными элементами 8 нижнего горизонтального диска 6. Ударные элементы первого внутреннего ряда имеют круглое поперечное сечение, ударные элементы на последующих рядах имеют плоскую рабочую поверхность. Верхний горизонтальный диск 4 и нижний горизонтальный диск 6 вместе с внутренней поверхностью корпуса 1 образуют камеру помола.

На выходе осевого загрузочного патрубка 3 под верхним горизонтальным диском 4 под углом к нему жестко закреплены, например запрессованы, разбрасывающие патрубки 9. Угол наклона разбрасывающих патрубков 9 к верхнему горизонтальному диску 4 больше угла естественного откоса измельчаемого материала, что облегчает подачу материала из осевого загрузочного патрубка 3 на ударные элементы дисков. Угол наклона разбрасывающих патрубков 9 к верхнему горизонтальному диску 4 может составлять 20-25°. Расстояние α между ударными элементами 8 первого внутреннего ряда и торцами разбрасывающих патрубков 9 должно быть больше максимального размера частиц измельчаемого материала, подаваемого в дезинтегратор для исключения заклинивания материала в разбрасывающих патрубках. С этой же целью внутренний диаметр разбрасывающего патрубка 9 должен быть больше максимального размера частиц измельчаемого материала. На оси вращения на выходе загрузочного патрубка жестко закреплен разделительный конус 10, связанный с боковыми стенками разбрасывающих патрубков 9 посредством разгонных лопаток 11. Разделительный конус 10 предотвращает скапливание измельчаемого материала на выходе осевого загрузочного патрубка. Разгонные лопатки 11 обеспечивают увеличение радиальной составляющей скорости перемещения измельчаемого материала в разбрасывающие патрубки 9. На нижней поверхности разбрасывающих патрубков жестко закреплены вентиляционные лопатки 12. Если вентиляционные лопатки закрепить на нижнем горизонтальном диске, то эффективность работы дезинтегратора снижается ввиду того, что возникают завихрения воздуха между разбрасывающими патрубками и нижним диском, вращающимися в противоположных направлениях.

При наличии вентиляционных лопаток 12 на нижней поверхности разбрасывающих патрубков 9 создается воздушный поток в направлении к тангенциальному разгрузочному патрубку, который способствует перемещению измельчаемого материала через ударные элементы, что в целом повышает эффективность измельчения. Так как зазор между вентиляционной лопаткой и нижним горизонтальным диском незначителен (δ=0,1…0,3d, где d - минимальный размер частиц измельчаемого материала), то вентиляционные лопатки выполняют функцию очищающего устройства и исключают попадание материала под разбрасывающие патрубки. Если зазор между внешним торцом вентиляционных лопаток и ударными элементами первого внутреннего ряда незначителен (b=0,1…0,3d), то вентиляционные лопатки обеспечивают повторную подачу частиц материала, отбитых ударными элементами в центральную часть помольной камеры.

Дезинтегратор работает следующим образом. Измельчаемый материал, например известняк влажностью до 4%, направляется, например, шнековым питателем в осевой загрузочный патрубок 3, под действием силы тяжести попадает на разделительный конус 10 и на разгонные лопатки 11, после чего направляется в разбрасывающие патрубки 9 и под действием центробежных сил, возникающих при вращении разбрасывающих патрубков 9, отбрасывается к первому ряду ударных элементов 8, где происходит частичное измельчение. Пройдя первый ряд ударных элементов 8, материал попадает на второй и третий ряды, в которых материал также подвергается интенсивным ударным и истирающим нагрузкам (фиг.2). После прохождения всех рядов ударных элементов готовый продукт выводится из дезинтегратора через тангенциальный разгрузочный патрубок 2.

Если на выходе осевого загрузочного патрубка отсутствует разделительный конус, имеется возможность скопления измельчаемого материала в центральной части перед разгонными лопатками и разбрасывающими патрубками, что затрудняет прохождение материала от загрузочного патрубка к рядам ударных элементов.

Если в камере помола дезинтегратора отсутствуют разгонные лопатки, измельчаемый материал перемещается в зону действия разбрасывающих патрубков с недостаточной радиальной скоростью, что снижает пропускную способность разбрасывающих патрубков, концентрацию материала в периферийной части камеры помола и производительность дезинтегратора в целом.

Если на нижней поверхности разбрасывающих патрубков отсутствуют вентиляционные лопатки, снижается вентиляционный эффект и возможно попадание измельчаемого материала под разбрасывающие патрубки, что затрудняет работу дезинтегратора.

Таким образом, применение разбрасывающих патрубков с заявленными конструктивными изменениями в указанной связи с остальными элементами дезинтегратора позволяет увеличить количество взаимодействий частиц материала между собой и ударными элементами, раздавливающую силу и обеспечить возрастание эффекта разрушения материала от действия истирающих сил, что приводит к повышению эффективности процесса измельчения и увеличению производительности дезинтегратора по готовому классу измельчаемого материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕЗИНТЕГРАТОР | 2015 |

|

RU2616797C1 |

| ДЕЗИНТЕГРАТОР | 2010 |

|

RU2429913C1 |

| ДЕЗИНТЕГРАТОР | 2013 |

|

RU2542532C1 |

| ДЕЗИНТЕГРАТОР | 2006 |

|

RU2291745C1 |

| ДЕЗИНТЕГРАТОР | 2019 |

|

RU2714768C1 |

| ДЕЗИНТЕГРАТОР | 2014 |

|

RU2556072C1 |

| ДЕЗИНТЕГРАТОР | 2015 |

|

RU2603909C1 |

| ДЕЗИНТЕГРАТОР | 2019 |

|

RU2725318C1 |

| ДЕЗИНТЕГРАТОР | 2019 |

|

RU2714778C1 |

| ДЕЗИНТЕГРАТОР | 2011 |

|

RU2480286C1 |

Изобретение предназначено для измельчения различных материалов и может быть использовано при производстве строительных материалов, а также в других отраслях промышленности. Дезинтегратор содержит цилиндрический корпус с осевым загрузочным и тангенциальным разгрузочным патрубками и с размещенными в цилиндрическом корпусе с возможностью встречного вращения верхним и нижним горизонтальными дисками с жестко закрепленными по концентрическим окружностям ударными элементами, каждый из которых расположен между ударными элементами противолежащего диска, разбрасывающие патрубки, установленные под углом на выходе осевого загрузочного патрубка. На оси вращения на выходе загрузочного патрубка жестко закреплен разделительный конус, связанный с боковыми стенками разбрасывающих патрубков посредством разгонных лопаток. На нижней поверхности разбрасывающих патрубков жестко закреплены вентиляционные лопатки, при этом технологический зазор между внешним торцом вентиляционных лопаток и ударными элементами первого внутреннего ряда составляет 0,1…0,3d, где d - минимальный размер частиц измельчаемого материала. Обеспечивается повышение эффективности измельчения. 2 ил.

Дезинтегратор, содержащий цилиндрический корпус с осевым загрузочным и тангенциальным разгрузочным патрубками и с размещенными в цилиндрическом корпусе с возможностью встречного вращения верхним и нижним горизонтальными дисками с жестко закрепленными по концентрическим окружностям ударными элементами, каждый из которых расположен между ударными элементами противолежащего диска, разбрасывающие патрубки, установленные под углом на выходе осевого загрузочного патрубка, отличающийся тем, что на оси вращения на выходе загрузочного патрубка жестко закреплен разделительный конус, связанный с боковыми стенками разбрасывающих патрубков посредством разгонных лопаток, на нижней поверхности разбрасывающих патрубков жестко закреплены вентиляционные лопатки, при этом технологический зазор между внешним торцом вентиляционных лопаток и ударными элементами первого внутреннего ряда составляет 0,1…0,3d, где d - минимальный размер частиц измельчаемого материала.

| ДЕЗИНТЕГРАТОР | 2006 |

|

RU2291745C1 |

| ДЕЗИНТЕГРАТОР | 2007 |

|

RU2353431C1 |

| Дезинтегратор | 1988 |

|

SU1560313A1 |

| Приспособление к спектроскопе для проектирования в поле зрения спектроскопа спектров известных веществ | 1930 |

|

SU40606A1 |

| WO 9107223 А1, 30.05.1991 | |||

| Способ отливки калиброванных прокатных валков | 1955 |

|

SU104030A1 |

Авторы

Даты

2011-02-27—Публикация

2009-11-26—Подача