ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННУЮ ЗАЯВКУ

Эта заявка испрашивает приоритет по заявке на патент США № 61/237580, поданной 27 августа 2009 г., все содержание которой включено в данный документ посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Варианты осуществления данного изобретения относятся к электрохромным (EC) устройствам, сборным узлам, включающим электрохромные устройства, и/или способам их изготовления. Более конкретно, варианты осуществления данного изобретения относятся к улучшенным электрохромным (EC) материалам, пакетам электрохромных (EC) устройств, схемам интеграции процессов, пригодных для массового производства (HVM), и/или высокопроизводительным низкозатратным источникам осаждения, оборудованию и предприятиям.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ И СУЩНОСТЬ ТИПИЧНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Окна обеспечивают естественный свет, свежий воздух, доступ и связь с внешним миром. Однако они также представляют собой источник существенной потери энергии. При возрастающей тенденции к увеличению применения окон в архитектурных конструкциях уравновешивание сталкивающихся интересов в эффективности использования энергии и комфорта для людей становится все более и более важным. Кроме того, озабоченность в связи с глобальным потеплением и выбросами парниковых газов в атмосферу дополнительно стимулируют разработку новых энергосберегающих систем остекления.

В этом отношении, окна являются уникальными элементами в большинстве зданий, в которых они обладают способностью «подавать» энергию в здание в форме солнечного тепла зимой и естественного освещения круглый год. В современных видах применения они ответственны за примерно 5% от всей энергии, потребляемой в США, или примерно 12% от всей энергии, используемой в зданиях. Современная технология окон часто приводит к чрезмерным расходам на обогрев зимой, чрезмерному охлаждению летом и часто неспособна использовать преимущества естественного освещения, которое могло бы позволить приглушать или отключать искусственное освещение во многих национальных коммерческих отраслях. Эти факторы приводят к «затратам» на энергию более 5 квадрильонов: 2,7 квадрильона на энергию, используемую ежегодно в домах, примерно 1,5 квадрильона в коммерческом секторе и еще 1 квадрильон на потенциальные сбережения энергии на освещение с помощью стратегий естественного освещения. Успехи были достигнуты за последние два десятилетия главным образом в уменьшении величины коэффициента теплопередачи (U-величины) окон благодаря применению статичных низкоэмиссионных покрытий (Е-покрытий) и посредством уменьшения коэффициента поступления солнечного тепла, SHGC, с помощью применения спектрально-селективных низкоэмиссионных покрытий. Однако возможны, тем не менее, дополнительные усовершенствования.

При способности к динамическому регулированию притока солнечного тепла, потерь тепла и прозрачности для видимого света без блокирования вида из окна электрохромные окна (ECWs) могут обеспечивать значительное уменьшение потребления энергии. Фактически, электрохромные окна обладают потенциалом, чтобы воздействовать на все виды целевого использования энергии посредством окон, например, с помощью снижения нагрузки охлаждающего оборудования в районах с климатом, где окна вносят существенный вклад в нагрузку охлаждающего оборудования, наряду с предоставлением возможности тому же самому окну принимать солнечное тепло зимой, чтобы уменьшить потребность в обогреве, и изменением естественного освещения, чтобы обеспечить возможность уменьшения электрического освещения в коммерческих зданиях, наряду с одновременным регулированием прозрачности окон. Например, когда изменяются уровни внешнего света и тепла функциональные характеристики окна могут быть автоматически изменены, чтобы соответствовать условиям, посредством автоматического регулирования с обратной связью.

Электрохромные окна известны. См., например, патенты США №№ 7547658; 7545551; 7525714; 7511872; 7450294; 7411716; 7375871; и 7190506, содержание каждого из которых включено в данный документ посредством ссылки.

Некоторые современные электрохромные динамические окна предоставляют коэффициенты пропускания в интервале от примерно 3% в тонированном состоянии до примерно 70% в прозрачном состоянии. Как указано выше, интервал изменения коэффициента поступления солнечного тепла (SHGC) довольно широкий. Фактически, некоторые современные электрохромные динамические окна предоставляют интервал изменения коэффициента поступления солнечного тепла (SHGC) от примерно 0,09 в тонированном состоянии до примерно 0,48 в прозрачном состоянии. Электрохромная технология с применением неорганических материалов на базе лития также предоставляет преимущества, заключающиеся в долговечности, функционировании при низком напряжении (менее чем примерно 5 В), прозрачности (70%), светопроницаемости при отключении мощности и низком энергопотреблении. Несмотря на эти широкие интервалы, современные электрохромные окна с применением неорганических материалов на базе лития, к сожалению, предоставляют ограниченное изменение в цвете, и максимальный коэффициент непрозрачности мог бы быть улучшен (например, по отношению к другим переключаемым типам остекления). Другой недостаток современных электрохромных окон с применением неорганических материалов на базе лития относится к их увеличенным временам переключения. Фактически, в настоящее время, время переключения для электрохромных окон с применением неорганических материалов на базе лития типично находится в интервале примерно 5-10 минут. Устройства с применением протонных неорганических и органических полимерных материалов переключаются до некоторой степени быстрее (например, от 15 секунд до 5 минут), однако, к сожалению, склонны к деградации ионного проводника в первом случае и деградации полимера во втором случае. Рабочее напряжение для электрохромных устройств с применением неорганических материалов на базе лития, а также протонных неорганических и органических полимерных материалов типично составляет 1-5 В постоянного тока, и они типично потребляют 2-3 Вт/м2 во включенном состоянии и 0,5-1 Вт/м2 при поддержании в тонированном состоянии.

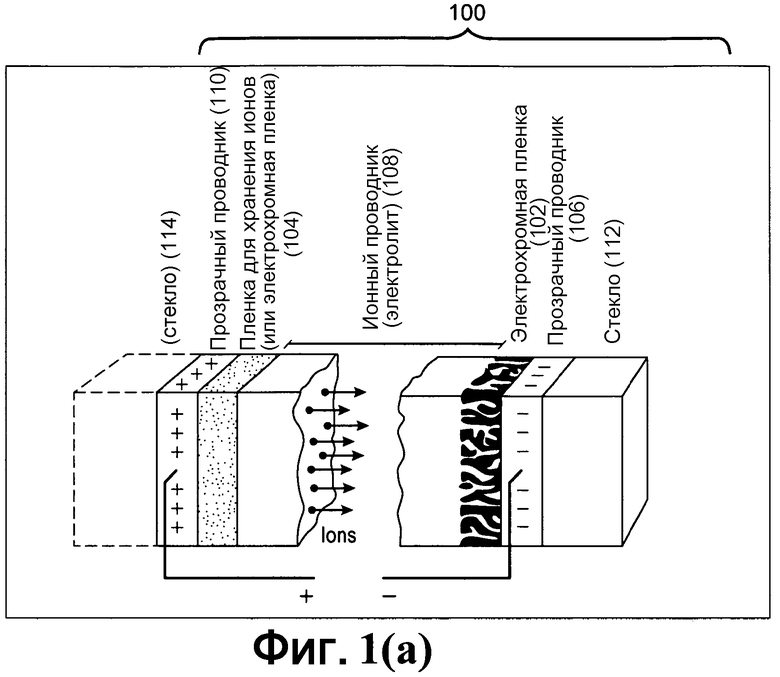

Фиг. 1(a) представляет собой схематическое изображение типичного электрохромного окна, и Фиг. 1(b) представляет собой схематическое изображение типичного электрохромного окна в тонированном или окрашенном состоянии. Активный пакет 100, показанный на Фиг. 1(a), включает четыре компонента, а именно, первый и второй прозрачные токовые коллекторы 102 и 104; катод 106 (и часто окрашивающий слой); электролит 108 (который обладает ионной проводимостью, однако является электроизолирующим); и анод 110, который является источником активных ионов (например, Li, Na, H и т.д.), которые переключают свойства остекления при перемещении к катоду и от него. Анод 110 может быть окрашивающим слоем, если окрашивание происходит посредством анода, например, когда ионы выводятся из слоя. Эти компоненты наслоены один на другой между первой и второй стеклянными подложками 112 и 114. По своей сути, электрохромное устройство динамически изменяет оптическую поглощающую способность при перемещении (интеркалировании и деинтеркалировании) Li в катод 106 и из него. Это, в свою очередь, регулирует взаимодействие с солнечным излучением, посредством чего регулируется коэффициент поступления солнечного тепла (SHGC) для контроля энергии, а также видимость и прозрачность (важные для человеческого комфорта). Поскольку Li находится в катоде 106, электрохромное окно находится в тонированном или окрашенном состоянии, и лишь часть падающего света и поступающего тепла проходят через электрохромное окно.

К сожалению, пленки современных электрохромных окон не отвечают требуемым функциональным характеристикам в отношении внешнего вида (включая цвет), скорости переключения, соответствия качества и долговременной надежности. Адекватная подача питания и применимые размеры окон являются дополнительными факторами.

Одна из причин того, что затраты на производство современных электрохромных окон с высокими характеристиками выше порога входа на рынок, заключается в том, что изготовление электрохромного устройства несовместимо с производственным потоком оконной промышленности. Одним из критических требований безопасности в строительных нормах и правилах является то, что внешнее стекло в стеклопакете (IGU) должно быть закалено. Также, в соответствии с практикой индустрии стекол с покрытием, на большие листы стекла (обычно вплоть до 3,2 м шириной) вначале наносится покрытие, затем они доводятся до нужного размера и в заключение закаливаются. В идеальном случае, электрохромное законченное стекло могло бы быть закалено и доведено до нужного размера. Однако закаленное стекло не может быть разрезано. Соответственно установившимся порядком в индустрии стекол с покрытием является то, что на большие листы стекла (типично вплоть до 3,2 м шириной) первоначально наносится покрытие и затем они продаются в места изготовления окон, где они доводятся до нужного размера и закаливаются. К сожалению, закаленное стекло не может быть впоследствии разрезано, и электрохромное стекло не может быть закалено после формирования электрохромного покрытия, поскольку температуры закаливания будут разрушать электрохромное устройство. Соответственно, современные технологии изготовления электрохромных окон основываются на использовании уже нарезанного и закаленного стекла для формирования электрохромного покрытия. Это проблематично по нескольким причинам. Например, поступающее закаленное стекло имеет широкий интервал вариаций по толщине, приводящие к значительным вариациям в свойствах покрытия. В дополнение к этому, наличие подложек нескольких размеров и типов приводит к проблемам в управлении, выходе и производительности процесса, что затрудняет воспроизводимое крупномасштабное производство с высоким выходом.

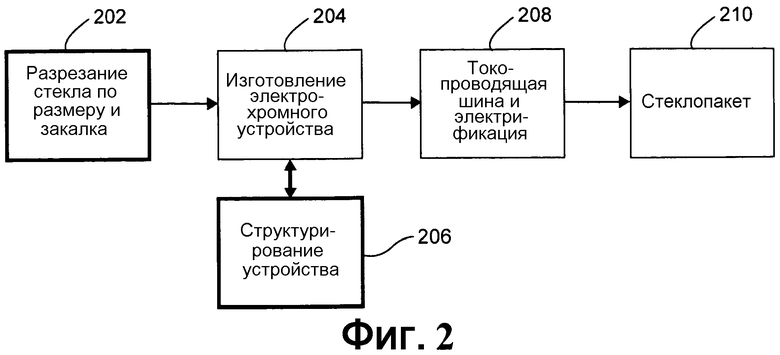

Фиг. 2 представляет собой блок-схему, иллюстрирующую современный процесс изготовления электрохромного окна. Внешнее стекло разрезают по размеру и закаливают на стадии 202, которая соответствует процессу изготовления электрохромного стекла. Электрохромное устройство изготавливают, например, таким образом, что оно имеет структуру слоев, показанную на Фиг. 1(a), на стадии 204. После того как электрохромные слои были осаждены, электрохромное устройство структурируют на стадии 206, например, чтобы уменьшить дефекты и улучшить выход и внешний вид. Токопроводящие шины добавляются для обеспечения «электрификации» (например, посредством электропроводки) электрохромного устройства на стадии 208. К электрохромному устройству добавляется вторая подложка с размещением ее отделенным образом, например, как показано на Фиг. 1(a) и 1(b). Совместно стадии 204, 206, 208, и 210 представляют процесс изготовления стеклопакета (IG). Этот стеклопакет может быть в конечном счете включен в электрохромное окно, например, как показано на левой стороне Фиг. 1(b).

Другим препятствием на пути прогресса являлись ограниченные ресурсы и возможности производителей в разработке исходных материалов для осаждения, площадок и средств автоматизации, которые совместимы с высокопроизводительными крупномасштабными технологиями производства.

Наиболее практичным местом для размещения электрохромного покрытия является внутренняя поверхность наружного стекла. Размещение токопроводящих шин на этой поверхности для электрификации (например, посредством электропроводки) создает проблемы не только для изготовителей современных стеклопакетов, но также и для установщиков остекления. Архитекторам, собственникам коммерческих зданий и конечным пользователям требуется информация о стойкости электрохромных окон на протяжении длительного периода времени. Надежность уплотнения стеклопакета поэтому имеет важное значение. Электрохромный стеклопакет отличается от обычных окон тем, что межсоединения для питания устройства должны проходить через гидроизолирующее уплотнение. Отсутствуют стандарты для межсоединений и проходов для подачи питания, которые защищают целостность уплотнения. То, что имеется на рынке, защищено патентами. Имеет место также проблема в отношении долговечности электрохромного пленочного пакета, когда он подвергается различным механическим напряжениям, создаваемым солнечным излучением и окружающей средой, которые воздействуют на окно на протяжении его срока службы.

Наконец, нуждаются в рассмотрении функциональные характеристики устройства в отношении внешнего вида, цвета, скорости переключения, целостности, интервала изменения коэффициента поступления солнечного тепла (SHGC) и срока службы. Например, архитекторы отдают в основном предпочтение нейтрально окрашенным окнам, которые переключаются от темно-серого цвета до полной прозрачности. Большинство электрохромных окон на рынке сегодня проявляют темно-синий цвет, когда окрашены, и желтоватый оттенок в прозрачном состоянии. Более нейтральный цвет и улучшенный коэффициент пропускания в прозрачном состоянии могли бы расширить доступный архитектурный рынок.

Соответственно, понятно, что имеется потребность в данной области в улучшенных электрохромных динамических окнах и/или способах их изготовления. Например, понятно, что имеется потребность в данной области в (1) низкозатратных, крупномасштабных, высокопроизводительных методах нанесения покрытия, которые совместимы с массовым производством (HVM); (2) улучшенном изготовлении электрохромного состава; (3) надежном, высокопроизводительном формировании низкодефектного электрохромного покрытия для стекол большого размера; и/или (4) совмещении таких новых методов с существующими технологиями последующей обработки стекла и вспомогательными технологиями для производства готовых окон. Эти и/или другие методы могут помочь в решении некоторых из вышеуказанных и/или других проблем, наряду с предоставлением также более полной интеграции с контролем качества строительных работ.

Конкретные варианты осуществления относятся к нисходящим и/или восходящим изменениям в (a) материалах, (b) пакете электрохромного устройства, (c) схемах интеграции процессов, пригодных для массового производства, и (d) высокопроизводительных, низкозатратных методах и оборудовании для осаждения. При этом варианты осуществления могут быть использованы для предоставления электрохромных сборных узлов с уменьшенными издержками, на пути к «зданиям с нулевым энергетическим балансом».

Один из аспектов некоторых типичных вариантов осуществления содержит включение новых электрохромных материалов. Например, некоторые типичные варианты осуществления включают легированный оптически активными примесями катод и/или анод для большего коэффициента пропускания видимого света в прозрачном состоянии, большего интервала изменения коэффициента поступления солнечного тепла (SHGC) между этими состояниями, улучшенного внешнего вида и более высокой надежности. Регулирование стехиометрии WOx (например, таким образом, что она является субстехиометрической) выгодным образом может приводить к улучшению интервала изменения коэффициента поступления солнечного тепла (SHGC) и улучшенному внешнему виду (например, с точки зрения окрашивания). Анодное окрашивание противоэлектрода также может увеличивать интервал изменения коэффициента поступления солнечного тепла (SHGC).

Другой аспект конкретных вариантов осуществления содержит включение нового пакета электрохромного устройства. Например, включение недорогой средней стеклянной подложки с низким содержанием Fe может способствовать уменьшению потребности в барьерных слоях между устройством и подложкой. Улучшенный прозрачный токовый коллектор (TCC) с гораздо более высокой проводимостью и прозрачностью, чем оксид индия-олова (ITO), может быть предоставлен для увеличения скорости переключения и снижения стоимости. Включение электролитного материала на базе оксинитрида лития-фосфора (LiPON) может быть выбрано с целью увеличения надежности в некоторых типичных вариантах осуществления. В дополнение к этому, применение прозрачных диэлектрических/электропроводных слоев может быть использовано для изменения цвета на основе селективной интерференции в некоторых типичных вариантах осуществления.

Еще один аспект некоторых типичных вариантов осуществления включает новые методы интеграции электрохромного устройства. Например, некоторые типичные варианты осуществления могут включать использование ламинированного связанного стекла в качестве внешнего стекла электрохромного стеклопакета. Это может выгодным образом приводить к полному устранению применения закаленного стекла на стадии формирования электрохромного покрытия, уменьшать потребность в доведении стекла до требуемого размера и закалке перед формированием электрохромного покрытия, предоставлять возможность использования единственного стандартного типа и размера стекла при формировании электрохромного покрытия для наилучшей воспроизводимости процесса и экономии от роста масштаба производства и/или предоставлять возможность доведения стекла до требуемого размера после формирования электрохромного покрытия. Также может быть выгодно предоставление возможности структурирования устройства после того, как все электрохромные слои были осаждены, тем самым уменьшая вероятность образования дефектов и улучшая производительность и внешний вид.

Еще один аспект вариантов осуществления относится к разработке исходного материала для осаждения, совместимого с массовым производством (HVM). Например, новый исходный материал для осаждения на базе LiPON, предоставляющий возможность достижения высоких скоростей осаждения и изменения кинетики роста, может, в свою очередь, обеспечивать высокую производительность и улучшенные характеристики пленки в вариантах осуществления. Варианты осуществления также могут использовать новый линейный испаритель Li на базе рассеивающей головки с удаленными источниками Li, совместимыми с обычной окружающей средой.

В вариантах осуществления предоставляется способ изготовления электрохромных окон. Предоставляется первая стеклянная подложка. Слои электрохромного устройства осаждаются на первую подложку, при этом такие слои включают по меньшей мере слои противоэлектрода (CE), ионного проводника (IC) и электрохромные (EC) слои. Слои электрохромного устройства структурируются, и первая стеклянная подложка с нанесенными на нее слоями электрохромного устройства разрезается таким образом, чтобы образовать несколько подложек с электрохромным устройством. Предоставляется несколько вторых стеклянных подложек. Несколько подложек с электрохромным устройством соединяются или ламинируются с несколькими вторыми стеклянными подложками, соответственно. Предоставляется несколько третьих стеклянных подложек. Формируется несколько стеклопакетов, соответственно содержащих первые и вторые подложки, расположенные по существу параллельно и отделенные от третьих стеклянных подложек.

В вариантах осуществления предоставляется способ изготовления электрохромного сборного узла. Предоставляются первая, вторая и третья стеклянные подложки, при этом вторая подложка термически закалена, а первая подложка термически не закалена. Несколько слоев электрохромного устройства осаждены напылением, прямым или непрямым образом, на первую подложку, при этом несколько слоев электрохромного устройства включают первое прозрачное электропроводное покрытие (TCC), слой противоэлектрода (CE), слой ионного проводника (IC), электрохромный (EC) слой и второе прозрачное электропроводное покрытие (TCC). Первая и вторая подложки ламинируются или соединяются одна с другой. Вторая и третья подложки предоставляются по существу параллельными и отделенными одна от другой. Как слой противоэлектрода (CE), так и электрохромный (EC) слой изменяются в цвете, когда электрохромный сборный узел функционирует.

В вариантах осуществления предоставляется способ изготовления электрохромного сборного узла. Несколько слоев электрохромного устройства осаждаются напылением, прямым или непрямым образом, на первую подложку, при этом множество слоев устройства включают, в порядке от первой подложки, первое прозрачное электропроводное покрытие (TCC), катодный слой, электролитный слой, анодно окрашиваемый анодный слой и второе прозрачное электропроводное покрытие (TCC). Первая подложка с несколькими слоями устройства, осажденными на нее напылением, соединяется со второй подложкой таким образом, что первая и вторая подложки являются по существу параллельными и отделенными одна от другой.

В вариантах осуществления предоставляется электрохромный сборный узел. Предоставляются первая, вторая и третья стеклянные подложки, при этом вторая и третья подложки являются по существу параллельными и отделенными одна от другой. Несколько слоев электрохромного устройства, осажденных напылением, поддерживаются первой подложкой, при этом множество слоев электрохромного устройства включают первое прозрачное электропроводное покрытие (TCC), слой противоэлектрода (CE), слой ионного проводника (IC), электрохромный (EC) слой и второе прозрачное электропроводное покрытие (TCC). Первая и вторая подложки ламинированы или соединены одна с другой. Вторая подложка термически закалена, а первая подложка термически не закалена.

В вариантах осуществления предоставляется электрохромный сборный узел. Предоставляются по меньшей мере первая и вторая стеклянные подложки, при этом первая и вторая подложки являются по существу параллельными и отделенными одна от другой. Несколько слоев устройства, осажденных напылением, поддерживаются первой подложкой, при этом множество слоев электрохромного устройства включают первое прозрачное электропроводное покрытие (TCC), легированный и анодно окрашиваемый слой противоэлектрода (CE), слой ионного проводника (IC), легированный электрохромный (EC) слой, содержащий WOx, и второе прозрачное электропроводное покрытие (TCC).

В вариантах осуществления предоставляется электрохромное устройство, содержащее несколько тонкопленочных слоев, поддерживаемых первой подложкой. Данные несколько слоев включают легированный и анодно окрашиваемый анодный слой; электролитный слой, содержащий Li; и легированный катодный слой, содержащий WOx.

Отличительные признаки, аспекты, преимущества и типичные варианты осуществления, описанные в данном документе, могут быть объединены, чтобы реализовать дополнительные варианты осуществления.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Эти и другие отличительные признаки и преимущества могут быть лучше и более полно поняты посредством ссылок на представленное ниже подробное описание типичных иллюстративных вариантов осуществления совместно с чертежами, на которых:

Фиг. 1(a) представляет собой схематическое изображение типичного электрохромного окна;

Фиг. 1(b) представляет собой схематическое изображение электрохромного окна в тонированном или окрашенном состоянии;

Фиг. 2 представляет собой блок-схему, иллюстрирующую современный процесс изготовления электрохромного окна;

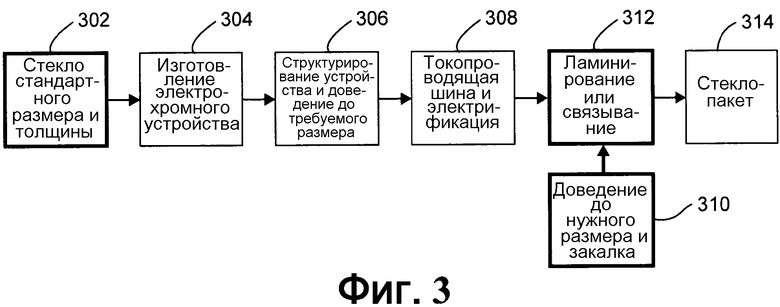

Фиг. 3 представляет собой блок-схему, иллюстрирующую процесс изготовления электрохромного окна в соответствии с вариантом осуществления;

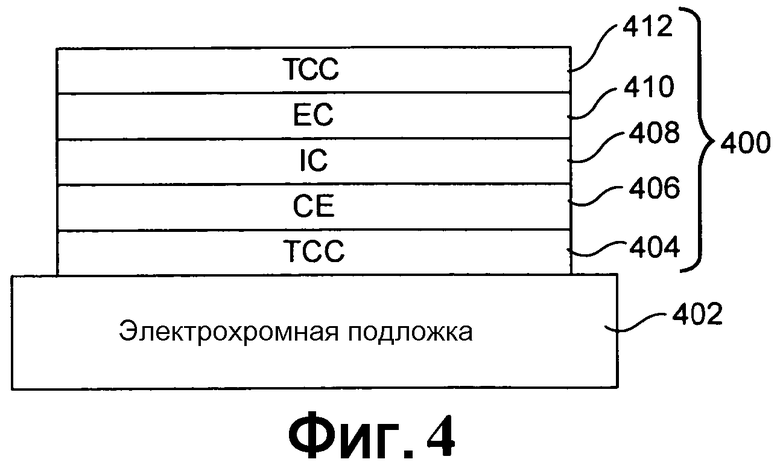

Фиг. 4 представляет собой иллюстративные электрохромные подложку и пакет в соответствии с вариантом осуществления;

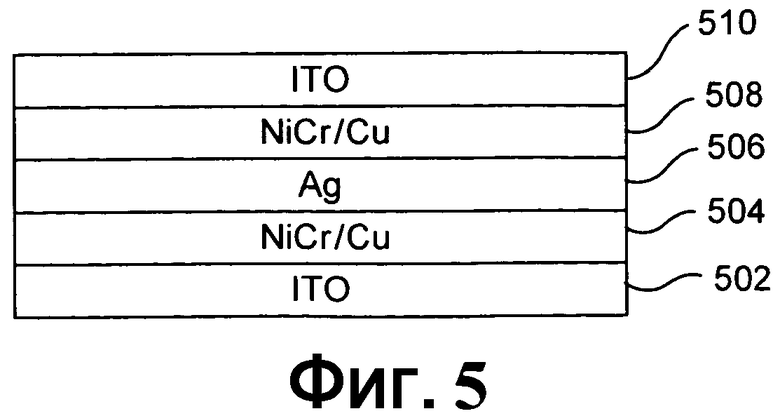

Фиг. 5 представляет собой иллюстративное прозрачное электропроводное покрытие (TCC), применимое в связи с некоторыми вариантами осуществления;

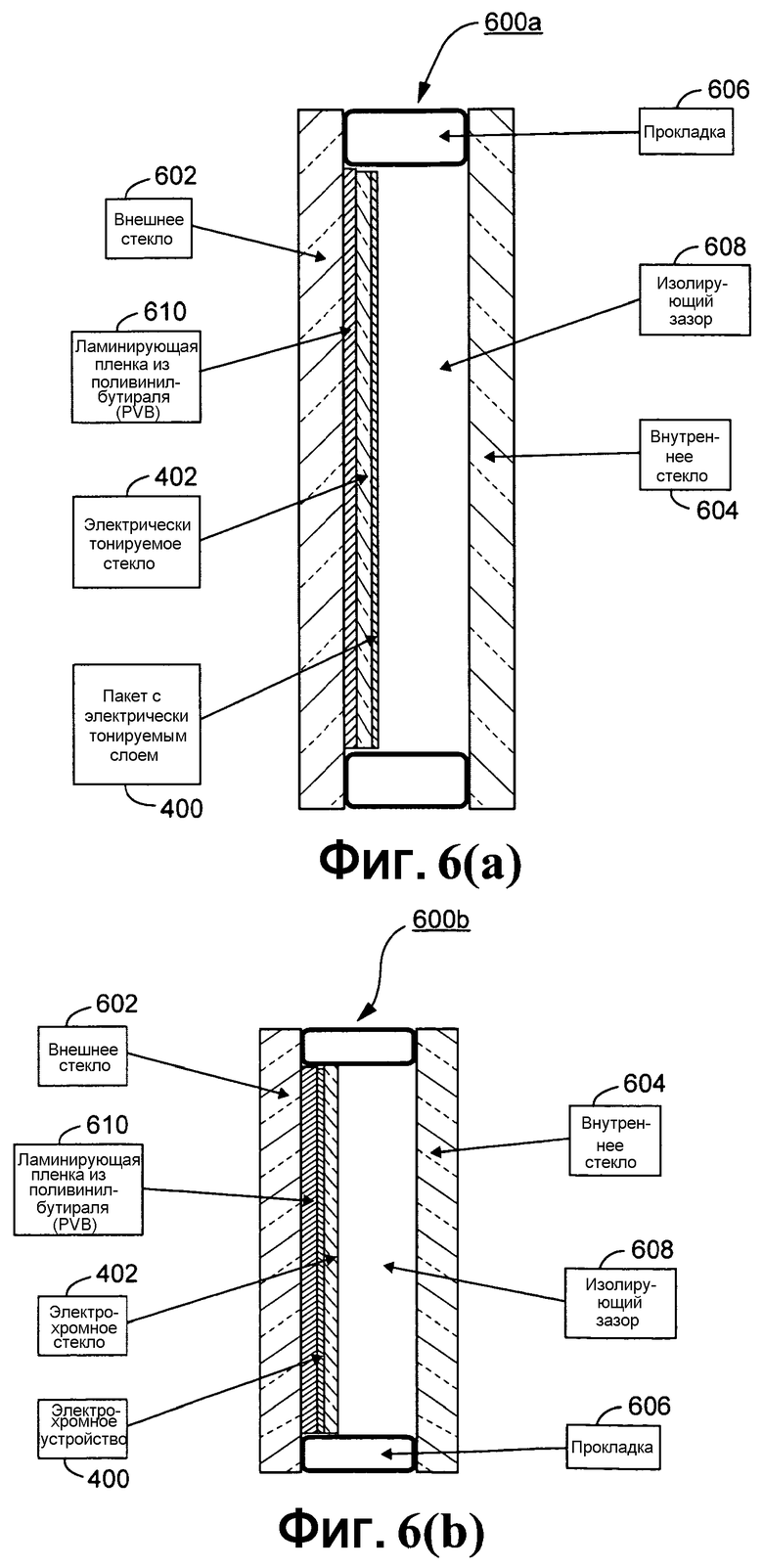

Фиг. 6(a) представляет собой первый иллюстративный электрохромный стеклопакет (IG) в соответствии с вариантом осуществления;

Фиг. 6(b) представляет собой второй иллюстративный электрохромный стеклопакет (IG) в соответствии с вариантом осуществления;

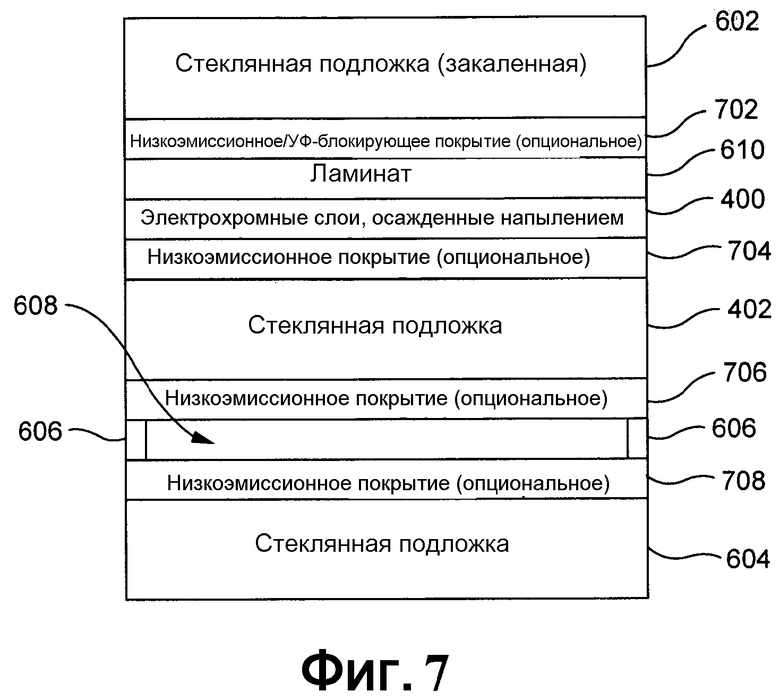

Фиг. 7 представляет собой третий иллюстративный электрохромный стеклопакет (IG) в соответствии с вариантом осуществления;

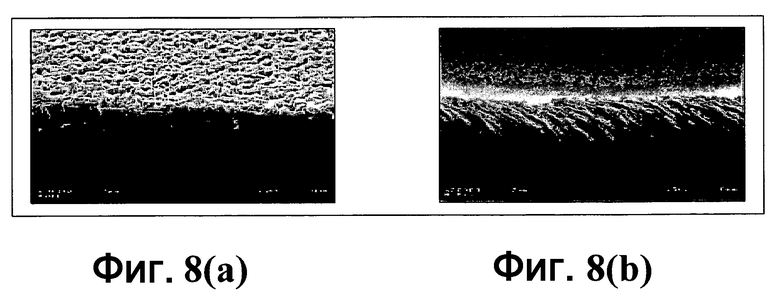

Фиг. 8(a) представляет собой изображение, полученное сканирующей электронной микроскопией (SEM), слоя Al толщиной 600 нм, осажденного обычным испарением; и

Фиг. 8(b) представляет собой изображение, полученное сканирующей электронной микроскопией (SEM), слоя Al толщиной 600 нм, осажденного при использовании испарения, активированного плазмой, в соответствии с некоторыми вариантами осуществления.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ДАННОГО ИЗОБРЕТЕНИЯ

Один из аспектов типичных вариантов осуществления содержит включение новых электрохромных материалов. Например, варианты осуществления включают легированный оптически активными примесями катод и/или анод для большего коэффициента пропускания видимого света в прозрачном состоянии, большего интервала изменения коэффициента поступления солнечного тепла (SHGC) между этими состояниями, улучшенного внешнего вида и более высокой надежности. Регулирование стехиометрии WOx (например, таким образом, что она является субстехиометрической) выгодным образом может приводить к улучшению интервала изменения коэффициента поступления солнечного тепла (SHGC) и улучшенному внешнему виду (например, с точки зрения окрашивания. Анодное окрашивание противоэлектрода также может увеличивать интервал изменения коэффициента поступления солнечного тепла (SHGC).

Другой аспект вариантов осуществления содержит включение нового пакета электрохромного устройства. Например, включение недорогой средней стеклянной подложки с низким содержанием Fe может способствовать уменьшению потребности в барьерных слоях между устройством и подложкой. Улучшенный прозрачный токовый коллектор (TCC) с гораздо более высокой проводимостью и прозрачностью, чем оксид индия-олова (ITO), может быть предоставлен для увеличения скорости переключения и снижения стоимости. Включение электролитного материала на базе оксинитрида лития-фосфора (LiPON) может быть выбрано с целью увеличения надежности в некоторых вариантах осуществления. В дополнение к этому, применение прозрачных диэлектрических/электропроводных слоев может быть использовано для изменения цвета на основе селективной интерференции в некоторых вариантах осуществления.

Еще один аспект вариантов осуществления включает новые методы интеграции электрохромного устройства. Например, некоторые варианты осуществления могут включать использование ламинированного/связанного стекла в качестве внешнего стекла электрохромного стеклопакета. Это может выгодным образом приводить к полному устранению применения закаленного стекла на стадии формирования электрохромного покрытия, уменьшать потребность в доведении стекла до требуемого размера и закалке перед формированием электрохромного покрытия, предоставлять возможность использования единственного стандартного типа и размера стекла при формировании электрохромного покрытия для наилучшей воспроизводимости процесса и экономии за счет роста масштаба производства и/или предоставлять возможность доведения стекла до требуемого размера после формирования электрохромного покрытия. Также может быть выгодно предоставление возможности структурирования устройства после того, как все электрохромные слои были осаждены, тем самым уменьшая вероятность образования дефектов и улучшая производительность и внешний вид.

Еще один аспект вариантов осуществления относится к разработке исходного материала для осаждения, совместимого с массовым производством (HVM). Например, новый исходный материал для осаждения на базе LiPON, предоставляющий возможность достижения высоких скоростей осаждения и изменения кинетики роста, может, в свою очередь, обеспечивать высокую производительность и улучшенные характеристики пленки в некоторых вариантах осуществления. Некоторые варианты осуществления также могут использовать новый линейный испаритель Li на базе рассеивающей головки с удаленными источниками Li, совместимыми с обычной окружающей средой.

Некоторые варианты осуществления включают изменения, относящиеся к электрохромным материалам, пакету электрохромного устройства, схемам интеграции процессов, пригодным для массового производства (HVM), и/или высокопроизводительным низкозатратным исходным материалам для осаждения, оборудованию и предприятиям. Эти аспекты некоторых вариантов осуществления обсуждаются, в свою очередь, ниже.

Некоторые варианты осуществления относятся к преимуществам в одном или нескольких показателях из стоимости, эксплуатационных качеств устройства, долговечности, эстетичность и/или масштабируемости. Например, некоторые современные электрохромные изделия имеют стоимость более чем 50 $/кв.фут, в то время как технология некоторых вариантов осуществления может предоставлять электрохромные изделия при стоимости, которая предпочтительно меньше чем 25 $/кв.фут, более предпочтительно меньше чем 20 $/кв.фут, и еще более предпочтительно меньше чем 15 $/кв.фут. Несмотря на то, что для современных изделий затруднены прокладка электропроводки и инфраструктура управления, некоторые типичные варианты осуществления могут предоставлять сравнительно простые модульные изделия, с беспроводной подачей питания и/или вариантами управления. Хотя многие современные изделия могут достигать скорости переключения в лучшем случае 3-5 минут, некоторые варианты осуществления могут предоставлять скорость переключения меньше чем 3 минуты, более предпочтительно меньше чем 2 минуты и иногда даже меньше чем 1 минута, хотя общий размер изделия может быть увеличен. Выгодным образом, изменение эмиссии (дельта E) может быть меньше чем примерно 1,5, более предпочтительно меньше чем примерно 1,25 и еще более предпочтительно меньше чем примерно 1. В отношении цвета/цветового тона, некоторые варианты осуществления могут уменьшать желтоватый оттенок в прозрачном состоянии и многоцветность, которая иногда присутствует в тонированном состоянии, предоставляя вместо этого более нейтральный цвет в прозрачном состоянии вместе с выбором одного из нескольких цветов в тонированном состоянии. Кроме того, варианты осуществления могут уменьшать проблемы с единообразием переключения, например, посредством обеспечения возможности изменения, проявляющегося, по меньшей мере, по виду, «в одно и то же время» (по меньшей мере по сравнению с изменчивостью в затемнении и индивидуальном регулировании в современных системах). Наконец, хотя современные электрохромные устройства обычно ограничиваются конструкциями шириной 1 м, в некоторых типичных вариантах осуществления конструкции могут быть увеличены в размере до ширины 3,2 м (или даже более) таким образом, чтобы соответствовать обычно доступному ассортименту листов стекла.

Примеры процессов изготовления

Фиг. 3 представляет собой блок-схему, иллюстрирующую процесс изготовления электрохромного окна в соответствии с вариантом осуществления. Процесс, показанный Фиг. 3 отличается от процесса Фиг. 2 в нескольких отношениях, вследствие того, что процесс Фиг. 3 предназначен для предоставления электрохромного устройства на электрохромной подложке, которая может быть связана, ламинирована или соединена иным образом с закаливаемой подложкой. Например, может быть использован такой материал как поливинилбутираль (PVB), этиленвинилацетат (EVA) или т.п., применимый в «технологии оптического склеивания», который коммерчески доступен от Litemax. Используемый ламинат может включать УФ блокатор (например, УФА блокатор). Предпочтительно, УФА блокатор может быть включен при Tuv <1%, более предпочтительно <0,75%, и еще более предпочтительно <0,5%. УФ блокатор может являться тонкопленочным покрытием, содержащим один или несколько компонентов из Bi, BiO, Zn, ZnO, TiO, BiSnO, AgO, Ce, CeO и/или т.п. В качестве альтернативы или в дополнение, может быть предусмотрено покрытие из полиэтилентерефталата (PET) с размещенном на нем и/или в нем УФ блокирующем материале. Например, слой полиэтилентерефталата (PET), покрытый оксидом индия-олова (ITO) может быть предоставлен в некоторых вариантах осуществления. Соответственно, понятно, что органические и/или неорганические материалы могут быть использованы в некоторых вариантах осуществления. Во всяком случае, ламинат может быть выбран таким образом, что его показатель преломления согласован с соседними слоями и/или подложками. Это будет выгодным образом способствовать поддержанию низкого коэффициента отражения. Коэффициент отражения также может быть снижен, например, посредством включения одного или нескольких антиотражающих (AR) слоев. Поскольку электрохромное устройство предоставляется на отдельной подложке, которая может быть позднее связана, ламинирована или соединена иным образом с закаливаемой подложкой, то могут быть достигнуты эффективные результаты, заключающиеся, например, в том, что на листы большего размера может быть нанесено покрытие напылением, и они могут быть затем разрезаны до требуемого размера. Типичные структурные подробности приведены ниже.

Что касается приведенного в качестве примера процесса, представленного на Фиг. 3, то стекло большого размера предоставляется на стадии 302. Электрохромное устройство изготавливается в соответствии с технологией, описанной ниже, на стадии 304. Структурирование устройства и доведение его до требуемого размера выполняется на стадии 306, посредством чего образуется несколько электрохромных устройств на нескольких соответствующих электрохромных подложках. Как указано выше, это является преимуществом по сравнению с обычным процессом, показанным на Фиг. 2, где отдельные электрохромные устройства изготавливаются непосредственно на отдельных, предварительно нарезанных и уже индивидуальным образом закаленных подложках. В любом случае, присоединяются токопроводящие шины, и электрохромное устройство «электрифицируется» (например, посредством электропроводки) на стадии 308. Токопроводящие шины могут быть сформированы посредством селективного лазерного вытравливания слоев, чтобы осторожно обнажить прозрачное электропроводное покрытие (TCC). Например, для того, чтобы селективно протравить и электрически соединить устройство, могут быть сделаны как «полные», так и «половинные» выемки, например, чтобы открыть дно и верх прозрачных электропроводных покрытий (TCC). Мощность лазера может регулироваться для селективного удаления некоторых или всех слоев таким образом.

На стадии 310 доводится до нужного размера и закаливается внешняя подложка, с которой должны быть соединены электрохромное устройство и подложка. Затем, на стадии 310, доведенные соответствующим образом до нужного размера электрохромные (EC) устройства ламинируются, связываются или соединяются иным образом с доведенными соответствующим образом до нужного размера внешними подложками. Предварительные сборные узлы, содержащие электрохромные устройства, ламинированные, связанные или соединенные иным образом с внешними подложками, затем встраиваются в соответствующие стеклопакеты на стадии 314, например, как описано более подробно ниже.

Электрохромный пакет и используемые в нем материалы

Фиг. 4 представляет собой иллюстративные электрохромные подложку и пакет в соответствии с вариантом осуществления. Фиг. 4 включает электрохромный пакет 400, который до некоторой степени сходен с известными электрохромными пакетами в том, что он включает электропроводные слои (TCC), электрохромный (EC) слой, слой противоэлектрода (CE) и слой ионного проводника (IC). Однако электрохромный пакет 400 на Фиг. 4 отличается от современных пакетов в отношении материалов, общей конструкции пакета и функциональных характеристик. Например, термические функциональные характеристики, скорость переключения электрохромного устройства, долговременная надежность электрохромного устройства и эстетичность могут быть улучшены, например, оптимизацией функциональных характеристик известных материалов и разработкой новых систем материалов, которые дополнительно улучшают функциональные характеристики электрохромного устройства в целом. Изменения в отношении материалов и конструкций пакета описаны в разделах, представленных ниже.

Первая область усовершенствований включает материалы катода/электрохромного слоя и анода/противоэлектрода. Термические функциональные характеристики электрохромного окна относятся к интервалу изменения коэффициента поступления солнечного тепла (SHGC) между прозрачным и тонированным состояниями. Для того, чтобы увеличить интервал изменения коэффициента поступления солнечного тепла (SHGC), поглощающая способность катодного и/или анодного слоев может быть уменьшена в прозрачном состоянии и/или может быть создан анодно окрашиваемый противоэлектрод, чтобы уменьшить коэффициент пропускания (Tv) в окрашенном состоянии. Выбор соответствующего материала может также увеличить надежность и скорость переключения.

Эти и/или другие аспекты могут быть выполнены посредством легирования с образованием дефектов замещения активных электродных материалов в некоторых типичных вариантах осуществления. Противоэлектрод типично включает NiO, с ионами Li+ или H+. Как описано выше, улучшение термических функциональных характеристик, уменьшение поглощающей способности и улучшение надежности и стабильности электропроводного электрода (CE) являются выгодными. Посредством использования добавок, таких как Mg, Al, Si, Zr, Nb и Ta, может быть достигнуто значительное уменьшение коэффициента поглощения электрохромной пленки и пленки противоэлектрода (CE), особенно при коротких длинах волн. С другой стороны, пленки, содержащие V и Ag, не показывают таких улучшений в оптических свойствах по сравнению с пленками чистого оксида никеля. Как таковое, включение Mg и/или другого элемента в комбинированной форме может быть использовано для оптимизации их благоприятного влияния в системах на основе как NiO, так и LiNiO для увеличения ширины запрещенной зоны и существенного улучшения прозрачности. В качестве альтернативы или в дополнение, включение W в LiNiO также возможно в некоторых типичных вариантах осуществления, и это может быть использовано для улучшения стабильности слоя противоэлектрода (CE) по отношению к УФ излучению и влаге. Такое и/или иное легирование с образованием дефектов замещения может быть использовано для увеличения удельной электропроводности (в некоторых случаях на 3 порядка величины, например, для LiCoO2 по сравнению с LiCo0,95Mg0,05O2). Удивительным и неожиданным образом, легирование противоэлектрода (CE) (и/или ионного проводника (IC) Mg также делает его «более быстрым» проводником.

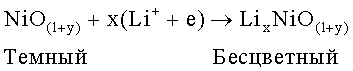

Некоторые варианты осуществления также могут включать анодно окрашиваемый противоэлектрод, например, для улучшения термических функциональных характеристик. Как известно, противоэлектрод (CE) используется для хранения заряда, который, в свою очередь, используется, чтобы окрашивать электрохромный слой. Для того, чтобы сделать это эффективным образом, слой противоэлектрода (CE) может предоставлять возможность интеркалирования зарядов простым образом; быть стабильным и долговечным при повторяющихся циклах; и быть очень прозрачным в прозрачном состоянии; и, если это возможно, проявлять электрохромизм при полностью разряженных интеркалированных ионах (например, анодным образом). Соответственно, в некоторых вариантах осуществления, противоэлектрод (CE) может быть сделан электрохромным. Однако в таких типичных вариантах осуществления противоэлектрод (CE) может «инвертировать» электрохромный слой, например, таким образом, что он становится прозрачным посредством ионов и предоставляет изменение цвета при потере ионов. Для того, чтобы реализовать эти и/или другие отличительные признаки, некоторые типичные варианты осуществления могут включать противоэлектрод (CE) на базе систем NiO, которые проявили себя как стабильные при повторяющихся циклах введения/выведения зарядов. Эти системы иногда проявляют небольшое остаточное поглощение, когда устройство полностью интеркалировано, например, в состоянии LixNiO(1+y) при реакции, приведенной ниже. Проблемой является удаление этого поглощения без ущерба для широкого динамического диапазона и хорошей кинетики переключения устройства. Легирование с образованием дефектов замещения, аналогичное рассмотренному в предшествующем разделе, с применением Li может приводить к улучшенной величине Tv и устранять небольшую поглощательную способность, которая противодействует увеличению интервала изменения коэффициента поступления солнечного тепла (SHGC).

При этом была подтверждена тенденция к вызыванию водой ухудшения гидратированных систем NiO(1+y). Соответственно, неводные электролиты и кубическая форма оксида лития-никеля могут являться перспективной электрохромной системой в некоторых вариантах осуществления. Например, нанокристаллический LixNi1-xO может иметь широкий оптический динамический интервал и более нейтральный цвет, чем оксид вольфрама, а также иметь более высокую стабильность. Кроме того, LixNi1-xO может быть анодно окрашиваемым, предоставляя тем самым преимущество в его функционировании дополнительно к катодному оксиду вольфрама. Комбинация этих материалов может быть подходящей по отношению к электрохимическим потенциалам и также для достижения нейтрального более глубокого цвета в затемненном состоянии. Эффективность дневного окрашивания этого анодно окрашиваемого материала обычно высокая. Характеристики переключения устройства с применением твердотельного электролита, а также пленки оксида лития-никеля в качестве противоэлектрода и электрохромной пленки оксид вольфрама имеют определенные преимущества по сравнению с системами, имеющимися в распоряжении в настоящее время. Следует заметить, что основная реакция в основе этой электрохромной активности следующая:

В некоторых типичных вариантах осуществления изменение поглощающей способности и/или цвета электрохромного оксида вольфрама (WOx) может быть скорректировано для термических функциональных характеристик и внешнего вида. Пленки стехиометрического WO3 являются прозрачными для величин энергии ниже фундаментальной ширины запрещенной зоны при <3 эВ. Интеркалирование ионов Li приводит к электрохромизму, подтверждаемому широкой полосой поглощения с центром при ~1,2 эВ, который обусловливает отчетливо синий цвет. Этот феномен может быть описан с точки зрения межвалентного переноса заряда при перемещении электронов из узла W5+ к смежному узлу W6+. Эффекты поляронов могут быть включены в новую модель с применением приближения сильной связи. В соответствии с этой самосогласованной моделью, величина x в несколько субстехиометрическом WOx может быть оптимизирована в некоторых вариантах осуществления таким образом, что электрохромный материал будет являться еще более прозрачным, и, при увеличенном литировании, возрастает его поглощающая способность. Субстехиометрическая величина x предпочтительно составляет 2,4<x<3; более предпочтительно 2,6<x<3. Было найдено, что особенно выгодной является величина примерно 2,88. Такие величины способствуют уменьшению «желтизны» и улучшают глубину цвета электрохромного устройства, что помогает улучшить прозрачное и окрашенное состояния.

Сильная электрон-фононная связь благоприятствует образованию комплексов (W-W)10+, которое не приводит к оптическому поглощению. Однако однозарядные кислородные вакансии приводят к поглощению вследствие межвалентного переноса заряда. При этом предполагается аналогия с данными для пленки с интеркалированными ионами, поскольку узлы с W5+ присутствуют в обоих случаях. Таким образом, представляется, что пленки аморфного оксида вольфрама проявляют переход от дефектов со спаренными электронами, в соответствии с андерсоновским механизмом, и концентрация однозарядных кислородных вакансий, определяющая общую концентрацию вакансий, увеличивается.

Кроме того, необратимость во введении заряда обычно проявляется при первых циклах окрашивание/обесцвечивание, и пленки остаются прозрачными вплоть до порога включенного заряда (называемого несенсибилизированным зарядом), после чего устанавливается окрашивание, и последующие циклы являются обратимыми таким образом, что электрохромизм превалирует. Литий включен необратимым образом и не извлекается из электрохромной пленки во время переключения. Несенсибилизированный заряд не в состоянии влиять на электрохромную кинетику процесса введения. Однако изменчивое количество необратимого включения Li затрудняет точное определение количества лабильного Li, необходимого для оптимального динамического диапазона электрохромного устройства во время переключения. В дополнение к этому, потеря Li является неравномерной по всей большой площади осажденной пленки. Поэтому следует принимать во внимание то, что количество постоянного несенсибилизированного заряда в только что осажденных электрохромных пленках может регулироваться. Одно из решений включает уменьшение (или минимизацию) количества несенсибилизированного заряда, присутствующего в пленке, посредством понимания основной причины «потери» Li. Одно из решений относится к типу мишени, используемой при осаждении электрохромного материала, добавлению ионного пучка и мониторингу процесса, чтобы разумным образом регулировать стехиометрию пленок.

Это решение уменьшает потребность в нагревании подложки. В частности, в некоторых типичных вариантах осуществления, электрохромные пленки с приемлемыми электрохромными свойствами могут быть осаждены из керамических мишеней с применением конфигураций двойного магнетрона с ионным пучком.

Фактически, некоторые типичные варианты осуществления могут использовать легирование с образованием дефектов замещения и регулирование зернистой структуры для того, чтобы изменять желтоватый оттенок в прозрачном состоянии. Одной из проблем для электрохромных окон является желтоватый базовый цвет в прозрачном состоянии. Полагают, что основными причинами являются (1) структурная нестабильность металлоксидных элементов (WOx) при циклах введения/выведения Li, приводящая к дисторсии Яна-Теллера и, соответственно, к сдвигу в энергетической структуре и цвете, (2) базовый цвет NiOx, наиболее часто используемого в качестве основного материала анода, и (3) интерференция, связанная с межзеренными областями. Легирование NiOx подходящими металлами (V, Mo и т.п.) и галогенами (например, Cl) может быть использовано в некоторых вариантах осуществления для устранения по меньшей мере первой из двух основных причин изменения ширины запрещенной зоны (и, тем самым, изменения взаимодействия света с материалом) и/или улучшения структурной стабильности WOx при циклировании Li. Зернистая структура может быть изменена посредством оптимизации процесса осаждения в некоторых вариантах осуществления, с помощью обработок либо in situ, либо после осаждения ex situ (например, при приложении электрического смещения к подложке и микроволновой обработке или отжиге). Это также может быть использовано для улучшения структурной стабильности WOx при циклировании Li.

Ионный проводник (IC) помогает поддерживать внутреннюю электрическую изоляцию между электрохромным слоем (EC) и противоэлектродом (CE), наряду с тем, что предоставляет ионную проводимость для электрохромного поведения. Стабильность и надежность электрохромизма зависит от свойств электролита. Оксинитрид лития-фосфора (LiPON) может быть использован в качестве материала электролитного слоя в некоторых примерах. Данный выбор основан на его высокой надежности и стабильности, как это демонстрируется при применении в тонкопленочных батареях. LiPON является электроизолирующим материалом (>1E14 Ом·см), так что обычно используется ВЧ распыление, и при этом имеет место низкая скорость осаждения (<1 мкм/ч). Эта низкая скорость осаждения может быть увеличена, как обсуждается ниже, и/или другие материалы и способы, которые в большей степени соответствуют высокопроизводительной обработке, могут быть использованы в связи с некоторыми вариантами осуществления.

Следует принимать во внимание, что выгодно уменьшать электронный ток утечки, протекающий через ионный проводник (IC). Ток утечки может быть разделен на вклады, которые связаны с самим тонкопленочным пакетом (ограниченные диффузией) и которые связаны с локализованными точечными дефектами (как в объеме, так и границах раздела). Можно моделировать поверхности раздела электрохромный слой/ионный проводник/противоэлектрод (EC/IC/CE) как гетеропереходы. Это может быть выгодно для стабилизации перехода к последующей термической обработке. Высоты барьеров при прямом и обратном смещении для перехода электрохромный слой/противоэлектрод (EC/CE) могут быть оптимизированы посредством изменения состава, структуры и химии границы раздела ионного проводника (IC). Имеющиеся данные показывают, что ток утечки может быть уменьшен до пренебрежимо малых уровней посредством выбора соответствующего процесса и материалов для слоя ионного проводника (IC). Соответственно, некоторые варианты осуществления предоставляют слой ионного проводника (IC), в котором целостность структуры электронного барьера поддерживается при адекватной ионной проводимости. На практике, более высокая ионная проводимость обычно требует более пористой, аморфной структуры и возможного включения лития, и выполнение каждого из этих требований может приводить к деградации функциональности электронного барьера. Пакет материалов, описанный в данном документе, и соответствующие процессы осаждения, описанные ниже, помогают частично решить эти проблемы. Кроме того, в некоторых вариантах осуществления, оптические показатели материалов могут быть согласованы с окружающими слоями.

Как показано на Фиг. 4, пакет 400 электрохромного устройства может включать первое прозрачное электропроводное покрытие (TCC) 404, слой противоэлектрода 406, слой ионного проводника 408, электрохромный слой 410 и второе прозрачное электропроводное покрытие (TCC) 412. Каждое из первого и второго прозрачных электропроводных покрытий (TCC) 404 и 412 могут иметь толщину примерно 200 нм в некоторых типичных вариантах осуществления. Типичная система слоев для одного или обоих прозрачных электропроводных покрытий (TCC) представлена ниже, в виде примера, относящегося к Фиг. 5. Анодный слой противоэлектрода (CE) 406 может иметь толщину примерно 100-400 нм, и он может включать NiO и содержать ионы Li+ или H+. Слой ионного проводника (IC) на базе LiPON/электролитный слой 408 может составлять примерно 1-3 микрона. Аналогично слою противоэлектрода (CE) 406, электрохромный (EC) слой 410 может иметь толщину 100-400 нм. Слой противоэлектрода (CE) 406 и/или электрохромный (EC) слой 410 может быть легирован, например, чтобы предоставить улучшенное и/или более глубокое окрашивание. Опционально, барьерный слой (не показан в примере на Фиг. 4) может быть предоставлен поверх всего внешнего прозрачного электропроводного покрытия (TCC) 412, и такой барьерный слой может обеспечивать возможность сдвига цвета. В некоторых вариантах осуществления внешнее прозрачное электропроводное покрытие (TCC) 412 само может предоставлять возможность сдвига цвета. Пакет электрохромного устройства 400 предоставляется на электрохромной (EC) подложке 402, которая в некоторых типичных вариантах осуществления может быть предоставлена в качестве большой подложки стандартного размера/толщины. Фактически, в некоторых вариантах осуществления электрохромная (EC) подложка 402 может быть незакаленной подложкой с низким содержанием железа, которая разрезана после того, как на ней сформировано электрохромное устройство. Типичные стеклянные подложки с низким содержанием железа описаны, например, в заявке на патент США № 12/385318, а также в публикациях заявки на патент США №№ 2006/0169316; 2006/0249199; 2007/0215205; 2009/0223252; 2010/0122728 и 2009/0217978, все содержание каждой из которых включено настоящим в данный документ посредством ссылки.

Конструкция пакета электрохромного устройства, показанная на Фиг. 4 и описанная в данном документе, отличается от современных конструкций в ряде аспектов, включающих, например, применение нового прозрачного проводника, описанного ниже, нескольких диэлектрических слоев для интерферометрического сдвига цвета, низкое содержание Fe и подложки низкой стоимости, на которых сформированы электрохромные слои, LiPON в качестве электролита, и оптимизацию толщины пакета. Каждый из этих факторов влияет на прозрачность, цвет, скорость перехода и стоимость, как описано в другом месте.

Скорость переключения электрохромного устройства ограничивается удельным поверхностным сопротивлением слоев из прозрачного проводящего оксида (TCO), хотя падение напряжения на электрохромном слое также вносит вклад в задержку. Это обусловлено тем, что напряжение, которое может быть приложено к устройству, фиксировано, и величина заряда, который должен быть перемещен для того, чтобы полностью окрасить устройство, соотносится с площадью. В случае последовательности устройств фиксированной длины, однако при постепенно увеличивающейся ширине, когда интервал между токопроводящими шинами становится больше, импеданс электрохромного пакета самого по себе (как части устройства, в котором ток перемещается перпендикулярно поверхности стекла) уменьшается. В противоположность этому, импеданс слоев прозрачного проводящего оксида (TCO), в которых ток протекает параллельно поверхности стекла, увеличивается. В целом, это изменение в площади приводит к увеличенному падению напряжения на слоях прозрачного проводящего оксида (TCO). Это приводит к более низкому потенциалу, приложенному непосредственно к пакету, что обусловливает более медленное переключение. Соответственно, будет понятно, что для увеличения скорости переключения устройств с корректно нормированными размерами, например, подходящими для архитектурных видов применения, проводимость слоев прозрачного проводящего оксида (TCO) может быть увеличена.

Возможно увеличение проводимости верхнего слоя прозрачного проводящего оксида (TCO) просто посредством изготовления его большей толщины. Однако этот подход имеет определенные недостатки. Например, этот подход создает дополнительное поглощение и отражение, вследствие чего снижается коэффициент пропускания в обесцвеченном состоянии и уменьшается динамический диапазон. Это также будет вызывать асимметричное изменение цвета устройства, когда цвет будет возникать от одной из токопроводящих шин и перемещаться поперек к другой стороне устройства, приводя к «занавесу» или гармошкообразному эффекту. Более того, этот подход увеличивает затраты на материалы и обработку, поскольку оксид индия-олова (ITO) (который является дорогим материалом) обычно используется в качестве прозрачного проводящего оксида (TCO).

Для того, чтобы решить эти проблемы, некоторые варианты осуществления используют пакеты покрытий с включением серебра. Такие пакеты могут иметь величины удельного поверхностного сопротивления по меньшей мере на порядок ниже величин для доступных в настоящее время прозрачных проводящих оксидов (TCO). Дополнительные преимущества этого покрытия включают то, что оно является низкоэмиссионным, и это способствует улучшению коэффициента поступления солнечного тепла (SHGC) и защиты от УФ излучения активных слоев.

Фиг. 5 представляет собой иллюстративное прозрачное электропроводное покрытие (TCC), применимое в связи с некоторыми вариантами осуществления. Прозрачное электропроводное покрытие (TCC) Фиг. 5 включает слой 506 на базе серебра, расположенный между первым и вторым слоями 502 и 510 оксида индия-олова (ITO). Первый и второй промежуточные слои 504 и 508 могут быть предоставлены между слоем 506 на базе серебра и первым и вторым слоями 502 и 510 оксида индия-олова (ITO). Такие промежуточные слои могут содержать NiCr (например, NiCrOx) и/или Cu. Слой 506 на базе серебра предпочтительно имеет толщину 100-200 ангстрем, более предпочтительно 120-180 ангстрем и иногда 140 ангстрем. Каждый слой оксида индия-олова (ITO) предпочтительно имеет толщину 1000-2000 ангстрем, более предпочтительно 1200-1600 ангстрем и иногда примерно 1400 ангстрем. Промежуточные слои предпочтительно имеют толщину 1-20 ангстрем, более предпочтительно 5-15 ангстрем и иногда 10 ангстрем. При такой конструкции возможно предоставление прозрачного электропроводного покрытия (TCC), которое имеет удельное поверхностное сопротивление предпочтительно меньше чем 20 Ом/квадрат, более предпочтительно меньше чем 10 Ом/квадрат и иногда такое низкое как 5 Ом/квадрат или даже менее. Коэффициент пропускания видимого света таких слоев может быть оптимизирован, чтобы предоставлять коэффициент пропускания видимого света предпочтительно 65%, более предпочтительно 75%, еще более предпочтительно 80% и иногда такой высокий как 85% или более. Опционально, низкоэмиссионные покрытия могут быть предоставлены между стеклянной подложкой и самым нижним слоем оксида индия-олова (ITO) слой в некоторых типичных вариантах осуществления. Такие низкоэмиссионные покрытия могут включать слои с чередованием высокого и низкого показателей преломления, например, с расположением высокий-низкий-высокий-низкий-высокий. Хотя Фиг. 5 показывает простой пакет слоя прозрачного электропроводного покрытия (TCC), возможны также другие пакеты слоя. В некоторых вариантах осуществления подходящий пакет слоя прозрачного электропроводного покрытия (TCC) может включать 2, 3, 4 или более пакета слоев, показанного на Фиг. 5.

В некоторых вариантах осуществления, прозрачные электропроводные покрытия (TCC) могут быть выполнены на базе графена и/или углеродных нанотрубок (CNT). См., например, заявки на патент США №№ 12/461349 и 12/659352, все содержание которых включено настоящим в данный документ.

Как указано выше, одной из проблем современных электрохромных устройств является желтоватый оттенок в прозрачном состоянии и желательный нейтральный оттенок в тонированном состоянии. Для того, чтобы решить эти проблемы, некоторые варианты осуществления используют несколько слоев «улучшения цвета», которые вызывают сдвиг цвета посредством интерференции Фабри-Перо. В некоторых вариантах осуществления пакет слоев для сдвига цвета может быть осажден смежным с пакетом электрохромного покрытия образом, и он может содержать осажденные распылением изолирующие и металлические слои. Оптические свойства, а также толщина отдельных слоев могут быть спроектированы для предоставления необходимой функциональности, включающей, например, улучшенные функциональные характеристики в отношении солнечного света, сдвиги координат цвета в видимой области к более желательному нейтральному тону как в нетонированном состоянии, так и в тонированном состоянии, и фильтрация УФ излучения перед нижележащим электрохромным пакетом, для увеличения, тем самым, сроков его службы. В дополнение к этому, эти слои могут увеличивать надежность электрохромного окна, например, посредством функционирования в качестве барьера для окислителей в окружающей среде, когда и если герметизация стеклопакета нарушена. Также возможно применение прозрачного электропроводного покрытия (TCC), рассмотренного выше, чтобы обеспечить эти функциональные возможности.

Для того, чтобы уменьшить вероятность диффузии железа из стеклянной подложки в пакет электрохромного устройства и, тем самым, уменьшить вероятность деградации, возможно в некоторых вариантах осуществления использовать тонкий барьерный слой, такой как слой, включающий нитрид кремния (например, Si3N4 или другой подходящей стехиометрии). Однако, некоторые типичные варианты осуществления могут вместо этого использовать стекло с низким содержанием Fe и уменьшенной стоимостью. Применение подходящей стеклянной подложки с низким содержанием Fe и уменьшенной стоимостью может уменьшать и иногда даже устранять потребность в барьерном слое, что приводит к уменьшению технологической сложности, улучшению в светопроницаемости и снижению затрат на производство электрохромного устройства.

Применение LiPON в качестве слоя ионного проводника (IC) выгодным образом увеличивает надежность устройства. Например, надежность возрастает по меньшей мере в отношении срока службы посредством применения наиболее надежного и электрохимически стабильного электролита, (LiPON), который стабилен вплоть до 5,5 В и устойчив к металлическому Li, и чей срок службы в при применении в тонкопленочных батареях был продемонстрирован как составляющий более 100000 циклов при минимальных потерях в емкости. Минимальная потеря в емкости для батарей может истолковываться как уменьшенное изменение в оптических свойствах электрохромных устройств.

Толщина пакета может быть оптимизирована в некоторых типичных вариантах осуществления для того, чтобы увеличить скорость переключения электрохромного устройства. Например, один из путей повышения скорости электрохромного устройства заключается в уменьшении толщины слоев противоэлектрода (CE) и ионного проводника (IC). Было найдено, что скорость переключения возрастает с увеличением уровней содержания лития. Однако также было найдено, что, если уровень содержания лития слишком высокий, то устройства имеют большую электронную «утечку», вследствие чего они не могут становиться полностью окрашенными, и не уменьшается скорость переключения. Материалы пакета и интервалы толщины, указанные выше, были найдены выгодными с точки зрения улучшения скорости переключения, хотя также возможно регулирование величин толщины и материалов иным образом в других вариантах осуществления.

Технология интеграции процессов

Одним из недостатков, связанных с технологическим процессом изготовления традиционных электрохромных устройств, является необходимость в доведении подложки до требуемого размера и закалка перед формированием электрохромного устройства, которая связана с тем, что закалка после изготовления будет повреждать электрохромное устройство, и доведение до требуемого размера не может быть выполнено после закалки. Этот обычный технологический процесс был проиллюстрирован на Фиг. 2. В этом процессе, любое изменение в требованиях к конечному продукту, такое как, например, размер подложки, толщина или тип, и т.п., склонно приводить к усложнению условий производства при изготовлении устройства/слоя. Например, процесс формирования электрохромного покрытия будет точно отрегулирован для каждого продукта отдельно для достижения оптимальных результатов в зависимости, например, от размера подложки и толщины. Для таких видов применения как электрохромные окна, с отчетливым контрастом, особенно в тонированном состоянии, такое отсутствие единообразия может вредить продукту.

Однако, как указано выше (например, в связи с Фиг. 3), некоторые варианты осуществления вместо этого включают ламинирование незакаленного стекла единого типа для формирования электрохромного покрытия, доведение стекла до требуемого размера после формирования электрохромного покрытия и структурирование устройства после общего осаждения электрохромных слоев. Из схемы на Фиг. 3 и описания, представленного выше, будет понятно, что имеет место отсутствие закалки, наряду с включением стадий ламинирования.

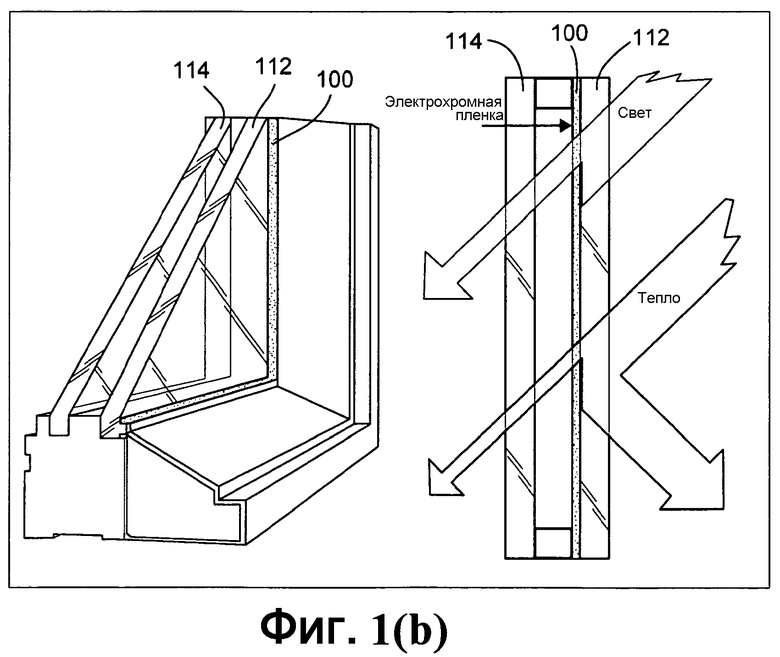

В этой концепции ламинированного/связанного электрохромного стекла, внешний стеклянный лист окна (внешнее стекло) включает двухлистовой стеклоблок. Первый лист предоставляется для применения в качестве электрохромного листа, а другой лист предоставляется для соответствия безопасности/закалки и другим требованиям к продукту. Это расположение представлено на Фиг. 6(a) и 6(b), которые показывают виды поперечного сечения для стеклопакетов в соответствии с некоторыми типичными вариантами осуществления. Из Фиг. 6(a) и 6(b) понятно, что имеют место по меньшей мере два варианта для связывания электрохромного стекла. В примерном варианте осуществления на Фиг. 6(a) электрохромный пакет обращен в открытое внутреннее пространство, в то время как в примерном варианте осуществления на Фиг. 6(b) электрохромный пакет связан непосредственно с внешним стеклом. Примерный вариант осуществления на Фиг. 6(b) является особенно выгодным в том, что он может быть лучше защищен от повреждения уплотнения стеклопакета. Одним из выгодных следствий этой концепции ламинирования/связывания является то, что требование закалки для стекла, используемого для изготовления электрохромного устройства, может быть иногда полностью устранено. Это, в свою очередь, открывает возможность для использования единого типа подложки и доведения стекла до требуемого размера после изготовления при использовании незакаленного стекла, при согласовании и совместимости с современным технологическим процессом изготовления стекла и окон с покрытием. В результате, это приводит к надежной и стабильной производственной среде для оптимального регулирования процесса, объема выпуска и производительности и к более низким затратам.

Как указано выше, стеклопакеты 600a и 600b, показанные на Фиг. 6(a) и 6(b), сходны один с другим. Оба включают внешние стеклянные подложки 602 которые могут быть закалены, наряду с внутренними стеклянными подложками 604. Эти подложки 602 и 604 являются по существу параллельными одна другой и взаимно отделены, например, при использовании прокладок 606, образующих, соответственно, изолирующий зазор 608. Ламинат 610 (например, поливинилбутиральная (PVB) ламинирующая пленка, этиленвинилацетатный (EVA) ламинат, ламинат для оптического склеивания и т.п.) способствует соединению внешней стеклянной подложки 602 с электрохромным стеклом 402. На Фиг. 6(a), ламинат 610 соединяет внешнюю стеклянную подложку 602 с электрохромной стеклянной подложкой 402 таким образом, что пакет 400 с электрохромным слоем обращен к изолирующему зазору 608. В противоположность этому, на Фиг. 6(b), ламинат 610 соединяет внешнюю стеклянную подложку 602 с электрохромной стеклянной подложкой 402 таким образом, что пакет 400 с электрохромным слоем предоставлен между этими двумя подложками 602 и 402. Некоторые или все подложки могут быть абсолютно белыми стеклянными подложками, которые коммерчески доступны от заявителя данного изобретения.

Изменение интеграции для структурирования устройства после того, как все электрохромные слои осаждены, является другим преимуществом некоторых типичных вариантов осуществления, например, по сравнению с обычным процессом, показанным на Фиг. 2, где требуется несколько стадий структурирования устройства, например, как обозначено двунаправленной стрелкой. Посредством структурирования после того, как все слои закончены, однако, вероятность образования дефектов уменьшается, что приводит к увеличенной производительности и более высокому качеству электрохромного окна. Это относится, в частности, к упрощенному процессу и уменьшенной вероятности перекрестного загрязнения вследствие как процесса структурирования, так и дополнительного воздействия окружающего воздуха (потенциально загрязненного).

Технологический процесс интеграции электрохромного устройства, который включает ламинирование, связывание или другое соединение двух стеклянных листов, чтобы образовать единственное внешнее стекло стеклопакета, как проиллюстрировано для примера на Фиг. 6(a) и 6(b), может предоставлять дополнительные преимущества. Например, такие конструкции обладают потенциалом для расширения области применения продукта, например, посредством комбинирования гибким образом стандартного электрохромного стекла с любым другим продуктом из стекла, свойства которого могут быть выбраны, чтобы отвечать необходимым требованиям к окну, включая безопасность, цвет, звукоизоляцию и другие. Этот технологический процесс находится в соответствии с современной цепочкой начисления стоимости в стекольной промышленности и может способствовать расширению применимых прикладных областей для дополнительной амортизации разработок и стоимости.

Ламинирование, связывание и/или иное соединение стеклопакетов в некоторых типичных вариантах осуществления может быть аналогично тем методам, что используются как в стекольной промышленности (безопасность продуктов и т.п.), так и в промышленности, производящей солнечные тонкопленочные фотогальванические элементы. Проблемы, связанные термоциклированием и фактической температурой, до которой может быть нагрето «поглощающее» электрохромное устройство, могут быть смягчены, например, посредством выбора материалов таким образом, что они соответствуют один другому (например, с точки зрения коэффициента термического расширения и т.п.), чтобы содействовать обеспечению совместимости в потенциально жестких окружающих условиях.

Фиг. 7 представляет собой третий иллюстративный электрохромный стеклопакет (IG) в соответствии с типичным вариантом осуществления. Типичный вариант осуществления на Фиг. 7 сходен с Фиг. 6(b) в том, что осажденные напылением электрохромные слои 400 осаждены между внешней стеклянной подложкой 602 и средней стеклянной подложкой 402. Однако типичный вариант осуществления на Фиг. 7 отличается от типичного варианта осуществления на Фиг. 6(b) тем, что он включает несколько опциональных низкоэмиссионных покрытий. В частности, вариант осуществления на Фиг. 7 включает первое низкоэмиссионное покрытие 702, расположенное на внутренней поверхности внешней стеклянной подложки 602, второе и третье низкоэмиссионные покрытия 704 и 706, расположенные на противоположных поверхностях средней стеклянной подложки 402, и четвертое низкоэмиссионное покрытие 708 на поверхности внутренней подложки 604, обращенное к воздушному зазору 608. Одно или несколько опциональных низкоэмиссионных покрытий могут являться низкоэмиссионным покрытием из SunGuard SuperNeutral 70 (SN70), коммерчески доступного от уполномоченного лица, хотя другие низкоэмиссионные покрытия также могут быть использованы. Например, см. Патенты США №№ 7537677; 7455910; 7419725; 7344782; 7314668; 7311975; 7300701; 7229533; 7217461; 7217460 и 7198851, содержание каждого из которых включено настоящим в данный документ посредством ссылки.

Высокопроизводительные исходные материалы и оборудование

Некоторые варианты осуществления делают электрохромную технологию более рентабельной посредством предоставления высокой скорости осаждения исходных материалов для осаждения, чтобы сделать возможными высокопроизводительные предприятия для изготовления электрохромных изделий с низкими капитальными затратами. В отношении альтернатив разработки исходных материалов, таблица ниже указывает возможные методы осаждения для электрохромных слоев, применимые в связи с некоторыми вариантами осуществления. Имеются два базовых подхода для литированных слоев, а именно единственная стадия осаждения из композитной мишени или последовательное осаждение оксида и лития. Применение высокореакционного Li в условиях производства может быть проблематичным. Однако применение литированной мишени может приводить к несоответствию в стехиометрии на протяжении срока службы мишени, когда используется способ напыления. Во всяком случае, для технологий нанесения покрытия напылением некоторые варианты осуществления могут применять двухстадийный способ. Способы испарения электронным пучком для литированных металлических оксидов также могут быть использованы, чтобы устранить потенциальные ограничения, имеющие место при использовании методов напыления.

Как указано выше, электролит на базе LiPON может быть использован в некоторых вариантах осуществления, по причине его высокой надежности и стабильности, как это демонстрируется при применении в тонкопленочных батареях. LiPON является электроизолирующим материалом (более чем 1E14 Ом·см), так что обычное ВЧ распыление обычно проявляет низкую скорость осаждения (менее чем 1 мкм/ч). Обычное осаждение Li испарением является также медленным. Соответственно, некоторые типичные варианты осуществления могут выполняется с большей скоростью, таким образом, чтобы быть совместимыми с высокопроизводительной системой нанесения покрытия на большие площади.

Для того, чтобы преодолеть по меньшей мере некоторые из этих обычных проблем, некоторые типичные варианты осуществления могут реализовывать исходный материал для многочастотного плазменного осаждения, в котором плазма более высокой частоты совмещается с обычной ВЧ мощностью. Это может улучшать регулирование плотности плазмы и падения напряжения. Это также может увеличивать скорость осаждения, а также передавать энергию выращиваемой пленке, например, чтобы изменять кинетику роста. Это может также влиять на конформность, морфологию, кристалличность и низкую плотность точечных отверстий, чтобы получать пленки с улучшенными характеристиками покрытия. Это, в свою очередь, будет предоставлять возможность применения более тонких электролитов, что приводит к более высокой производительности и более низкому импедансу электрохромного устройства вместе с увеличенными скоростями переключения устройства. Фиг. 8(a) представляет собой изображение, полученное сканирующей электронной микроскопией (SEM), слоя Al толщиной 600 нм, осажденного обычным испарением. Изображение на Фиг. 8(a) показывает столбчатую структуру с шероховатой поверхностью. Фиг. 8(b) представляет собой изображение, полученное сканирующей электронной микроскопией (SEM), слоя Al толщиной 600 нм, осажденного при использовании испарения, активированного плазмой, в соответствии с некоторыми типичными вариантами осуществления. А именно, Фиг. 8(b) представляет концепцию многочастотного плазменного распыления для исходного материала с комбинацией РЧ-ВЧ. Фотография, полученная с применением сканирующего электронного микроскопа (SEM), на Фиг. 8(b) показывает пример эффектов передачи энергии выращиваемой пленке, которые включают более плотную структуру, имеющую гладкую поверхность.

Современные технологии испарения Li обычно не совместимы с массовым производством (HVM), поскольку они обычно требуют применения нескольких точечных источников и значительной непроизводительной потери времени для перезарядки высокореакционного Li или усложненных условий инертной окружающей среды, чтобы поддерживать самоподачу от внешнего (ex situ) источника. Однако некоторые варианты осуществления могут объединять линейный источник на базе рассеивающей головки с удаленным резервуаром Li, который может быть пополнен без нарушения процесса или работы вакуумной системы. Смоделированные результаты для предполагаемых испарителей показаны в таблице ниже. Из этих результатов следует, что единственного линейного источника достаточно для системы массового производства (HVM) (скорость осаждения больше чем 1 мкм/мин).

Проблемы с распылением Li включают «кластеризацию» и низкую скорость осаждения, которые негативно влияют на равномерность. Кластеризация происходит, когда распыляющие компоненты гораздо тяжелее (например, Ar), и падение напряжения слишком высокое, что приводит к импульсу большой величины. Применение He и Ne, имеющих более низкую атомную массу, будет в обоих случаях уменьшать скорость осаждения и обусловливать увеличенные затраты. Соответственно, многочастотный плазменный источник, аналогичный источнику, предложенному для осаждения LiPON, может быть использован в некоторых вариантах осуществления. Однако ВЧ может быть наложена на распыление постоянным током, чтобы увеличить плотность плазмы и чтобы уменьшить падение напряжения. Это будет предоставлять возможность использования более дешевого Ar при одновременном снижении кластеризации.

В отношении развития массового производства (HVM), экономия времени может быть реализована в некоторых вариантах осуществления, поскольку активные слои могут быть обработаны в системе для единственного интегрированного осаждения, в которой подложки рассматриваются лишь как чистые камеры для осаждения, посредством чего уменьшаются дефекты/налет, влияющие на производительность и эстетичность, которые вызываются, например, структурированием, доведением подложки до требуемого размера, воздействием воздуха и т.п. Ограниченное воздействие воздуха также снижает требование в отношении использования «чистого помещения» и опять же приводит к снижению общих затрат.

В некоторых типичных вариантах осуществления процесс формирования пакета электрохромных слоев может быть ускорен по меньшей мере в 2 раза по сравнению с современными методами, более предпочтительно по меньшей мере в 3 раза и еще более предпочтительно по меньшей мере в 5 раз. Несколько мишеней (например, 2, 3, 4 или даже 5 или более мишеней) может быть использовано в процессе осаждения, чтобы увеличить производительность линии.

Электрохромный стеклопакет

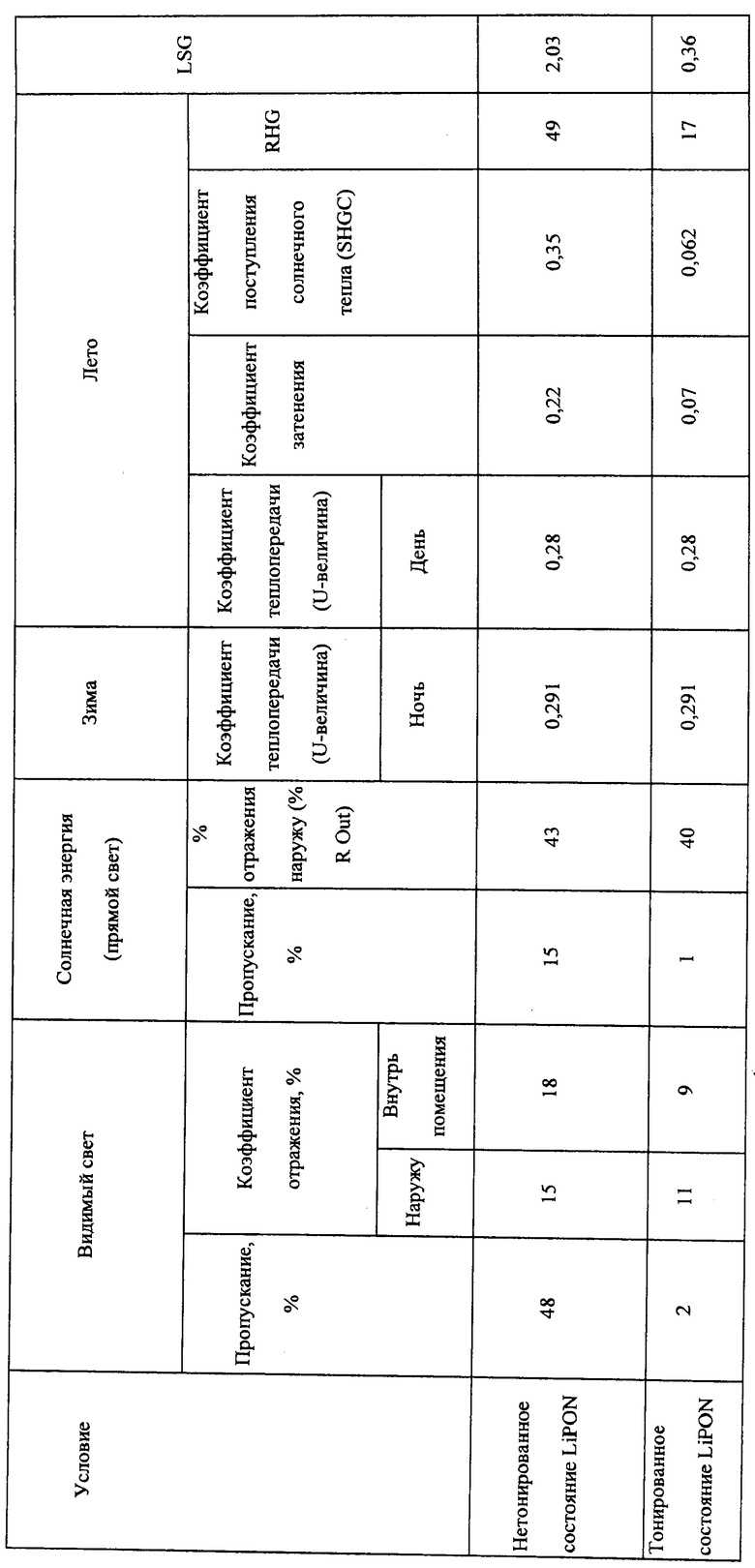

Типичный электрохромный стеклопакет включает закаленную внешнюю подложку, среднюю стеклянную подложку, и внутреннюю подложку. Внешняя подложка является ультрабелой подложкой толщиной 6 мм, а средняя стеклянная подложка является ультрабелой подложкой толщиной 1 мм. Внешняя подложка и средняя стеклянная подложка взаимно соединены с применением ламината для оптического склеивания. Электрохромные слои расположены на поверхности средней стеклянной подложки, которая обращена к внешней подложки. Прозрачные электропроводные покрытия (TCC) используются при соединении с электрохромными слоями в соответствии с примером пакета слоев, показанным на Фиг. 5. Низкоэмиссионное покрытие из SunGuard SuperNeutral 70, коммерчески доступного от заявителя, сформировано на обеих сторонах электрохромных слоев. Внутренняя подложка представляет собой лист толщиной 6 мм из бесцветного стекла, коммерчески доступного от заявителя. Воздушный зазор в 12 мм присутствует между средним стеклом и внутренней подложкой. Это расположение может иметь следующие типичные свойства:

Как известно, LSG является сокращением для соотношения пропускания видимого света и солнечного тепла. В таблице выше «% отражения наружу (% R Out)» относится к процентной доле энергии прямого солнечного света, отраженного наружу.

В некоторых типичных вариантах осуществления коэффициент пропускания в тонированном состоянии предпочтительно составляет менее чем 5%, более предпочтительно менее чем 4%, еще более предпочтительно менее чем 3% и иногда даже примерно 2%. В некоторых вариантах осуществления, коэффициент пропускания в нетонированном состоянии предпочтительно составляет по меньшей мере примерно 40%, более предпочтительно по меньшей мере примерно 45% и иногда 48% или даже выше. Коэффициент поступления солнечного тепла (SHGC) предпочтительно находится в интервале от 0,03 до 0,5.

Как использовано в данном документе, термины «на», «поддерживаемые» и т.п. не должны интерпретироваться как означающие то, что два элемента расположены смежным образом непосредственно один с другим, если только это не указано явным образом. Иными словами, в отношении первого слоя может быть указано, что он находится «на» втором слое или «поддерживается» им, даже если между ними расположены один или несколько слоев.

Несмотря на то, что данное изобретение было описано в отношении того, что в настоящее время рассматривается как наиболее практичный и предпочтительный вариант осуществления, следует понимать, что изобретение не ограничивается описанным вариантом осуществления, а напротив, предполагает охватывание различных модификаций и эквивалентных устройств, включенных в сущность и объем прилагаемой формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОХРОМНЫЕ УСТРОЙСТВА, БЛОКИ, СОДЕРЖАЩИЕ ЭЛЕКТРОХРОМНЫЕ УСТРОЙСТВА, И/ИЛИ СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2569913C2 |

| ПРОТИВОЭЛЕКТРОД ДЛЯ ЭЛЕКТРОХРОМНЫХ УСТРОЙСТВ | 2015 |

|

RU2700361C2 |

| ПРОТИВОЭЛЕКТРОД ДЛЯ ЭЛЕКТРОХРОМНЫХ УСТРОЙСТВ | 2016 |

|

RU2711523C2 |

| ЭЛЕКТРОХРОМНЫЕ УСТРОЙСТВА | 2011 |

|

RU2571427C2 |

| ЭЛЕКТРОХРОМНОЕ УСТРОЙСТВО | 2019 |

|

RU2810917C1 |

| СЛОИ ДЛЯ МИНИМИЗАЦИИ ВЛИЯНИЯ ДЕФЕКТОВ В ЭЛЕКТРОХРОМНЫХ УСТРОЙСТВАХ | 2014 |

|

RU2647998C2 |

| ЭЛЕКТРОПРОВОДЯЩИЙ АДГЕЗИВ ДЛЯ ЭЛЕКТРОХРОМНЫХ УСТРОЙСТВ | 2013 |

|

RU2524963C1 |

| ЭЛЕКТРОХРОМНОЕ УСТРОЙСТВО (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1993 |

|

RU2117971C1 |

| Электрохромный материал и способ его изготовления | 2019 |

|

RU2761772C1 |

| УПЛОТНЕНИЕ ДЛЯ ЭЛЕКТРОХРОМНОГО УСТРОЙСТВА | 2021 |

|

RU2817531C1 |