Изобретение относится к системе горелки для установки для сжигания топлива в виде текучей среды и к способу работы такой системы горелки с указанными в ограничительной части соответствующих независимых пунктов формулы изобретения признаками.

Относительно предпринимаемых во всем мире попыток уменьшения выбросов вредных веществ установками для сжигания, в частности газовых турбин, в последние годы разработаны горелки, которые имеют особенно небольшие выбросы оксидов азота (NOx). При этом в большинстве случаев обращается внимание на то, что такие горелки обеспечивают возможность работы не только с одним топливом, но также по возможности выборочно с различными топливами, например мазутом, природным газом и/или угольным газом или их комбинациями, с целью повышения надежности снабжения и гибкости работы. Такие горелки раскрыты, например, в ЕР 0276696 В1.

Проблема при выполнении горелки для всех возможных различных рабочих условий и рабочих материалов состоит в том, что при работе требующиеся объемы отдельных топлив являются различными, так что трудно применять для всех рабочих материалов одну и ту же подающую систему и одни и те же отверстия подачи. Поэтому из уровня техники известно применение для жидких и газообразных сред различных систем подачи.

Другая проблема возникает также тогда, когда необходимо выборочно использовать газообразные топлива с полностью различными удельными теплотворными способностями, например природный газ и угольный газ. Различные относительные соотношения объемов при применении этих обоих топлив и различные химические процессы при их сгорании требуют модификации или расширения известных систем.

Известно, что для уменьшения выброса вредных веществ в различных рабочих состояниях впрыскиваются дополнительно инертные вещества, в частности вода или водяной пар, за счет чего уменьшается температура сгорания и, следовательно, выброс вредных веществ NOx. Кроме того, из WO 89/08803 А1 известно, что, например, при применении тяжелого мазута в качестве топлива к впрыскиваемому веществу примешиваются еще дополнительные вещества, с целью предотвращения повреждений конструктивных элементов последующей газовой турбины.

Из ЕР 0276696 В1 известна гибридная горелка для работы с подмешиванием с газом и/или мазутом, которая применяется, в частности, в газотурбинных установках. Горелка состоит из центральной системы пилотной горелки, которая предназначена для работы с газом и/или мазутом в качестве так называемой диффузионной горелки или особой горелки с подмешиванием. Дополнительно к этому, предусмотрена возможность подачи инертных веществ. Система пилотная горелки окружена системой основной горелки, которая имеет систему кольцевого канала для подачи воздуха с находящимися в ней завихряющими лопатками с множеством лопаток для работы с подмешиванием газа. Дополнительно к этому, в системе основной горелки имеются впускные сопла для мазута в зоне создающих турбулентности лопаток, которые обеспечивают возможность подмешивания в основной поток воздуха мазута.

Описание ближайшего к данному изобретению уровня техники приведено в DE 42 12810 В4 и производном от него ЕР 0580683 В1. При этом предполагается, что при сгорании горючего газа с низкой величиной теплотворной способности не требуется особых мер для понижения выброса вредных веществ, поскольку при сгорании таких газов не возникают очень высокие температуры пламени и тем самым образование NOx остается практически не значительным. Поэтому достаточно создавать другую простую подающую систему, однако при этом необходимо учитывать то, чтобы эта система не оказывала отрицательного влияния на другие системы, а также не уменьшала также при работе других систем рабочую безопасность. Поэтому важно, чтобы другой кольцевой канал выходил в направлении потока перед выходными форсунками для других топлив. Таким образом, в другой кольцевой канал не может попадать зажигаемая смесь, когда горелка снабжается через выпускные сопла топливом другого вида.

Недостатком этих горелок являются возникающие за счет неравномерного распределения тепла механические напряжения в стенках металлического компрессора, так называемой ступице, в которой расположены относительно тесно рядом друг с другом кольцевые каналы для подачи газообразных или мазутных носителей энергии. Пространство газового кольца питает основную горелку относительно направления потока подаваемого воздуха на стороне входа выше по потоку так называемых завихряющих лопаток, которые придают потоку воздуха с горючим газом смешивающее завихрение, или же через завихряющие лопатки. Кроме того, имеется подвод мазута, который расположен, как правило, ближе к выходу горелки, чем подвод газа. Он содержит кольцевое пространство для мазута, а также ведущий к кольцевому пространству канал подачи мазута, который расположен в находящейся между кольцевым пространством для газа и пилотной горелкой стенке ступицы.

Поскольку газ по сравнению с мазутом имеет меньшую плотность, то для него требуется большее поперечное сечение, за счет чего размеры подвода газа являются намного больше, чем подвода мазута. Поэтому часть ступицы горелки с подводом газа имеет большую обращенную к воздушному каналу наружную поверхность, чем подвод мазута. Подача газа осуществляется с предварительно сжатым воздухом, который прошел через компрессор, за счет чего этот подаваемый воздух имеет температуру, которая уже достигает 400ºС. Следовательно, ступица горелки с подводом газа быстро нагревается до температуры в диапазоне свыше 400ºС и остается на этой рабочей температуре. В противоположность этому, ведущий к кольцевому пространству для мазута канал подачи мазута удален дальше от горячего подающего воздух канала, так что мазут в канале подачи мазута едва подвергается нагреванию и поэтому имеет температуру лишь примерно 50ºС.

Поскольку ступица горелки, с одной стороны, испытывает сильное нагревание в зоне кольцевого пространства для газа и, с другой стороны, соседний канал подвода мазута является значительно холоднее, то на стенку между кольцевым пространством для газа и подводящим мазут канала действуют большие градиенты температуры как в непрерывном режиме, так и при промывке ступицы горелки. А именно, если ступица, т.е. канал для мазута промывается водой, то газовые каналы остаются горячими, а канал для мазута сильно охлаждается. За счет ограниченного места в ступице, каналы лежат близко друг к другу и возникают большие градиенты температуры/тепла. Вследствие температурных градиентов возникают тепловые напряжения, которые сильно сокращают срок службы таких ступиц горелки.

Поэтому в основу данного изобретения положена задача уменьшения указанных термически обусловленных напряжений в ступице горелки при работе и при промывке ступицы системы горелки.

Эта задача решена с помощью системы горелки по пункту 1 формулы изобретения, соответственно, способа работы такой системы горелки по пункту 10 формулы изобретения. Зависимые пункты формулы изобретения содержат предпочтительные варианты выполнения изобретения.

Система горелки, согласно изобретению, для установки сжигания топлив в виде текучей среды содержит ступицу горелки, по меньшей мере, один подводящий воздух канал и для каждого вида топлива, по меньшей мере, один подводящий топливо канал. По меньшей мере, один подводящий топливо канал выполнен, по меньшей мере, частично в ступице горелки, так что материал ступицы горелки образует стенки подводящего топливо канала. Согласно изобретению, по меньшей мере, в одном подводящем топливо канале предусмотрен разделитель потока, который расположен на расстоянии от стенки подводящего топливо канала, так что между стенкой подводящего топливо канала и разделителем потока образовано промежуточное пространство, относящееся к пути прохождения протекающего через подводящий топливо канал топлива.

В системе горелки, согласно изобретению, промежуточное пространство образует относящуюся к пути прохождения зону, в которой протекает регулируемый непрерывный поток топлива. Этот поток топлива предотвращает образование отложений в промежуточном пространстве и тем самым закупоривание форсунок, через которые выходит топливо. Дополнительно к этому, поток в этой зоне отделяет горячую структуру от холодной и тем самым является защитой от нагревания. На основании уменьшенного переноса тепла уменьшаются термически обусловленные напряжения по сравнению с системами горелки без разделителя потока.

В системе горелки, согласно изобретению, разделитель потока состоит из проточного средства, в частности трубы с проточным отверстием, а также диска с соответствующим проточным отверстием. Предпочтительно, в качестве проточного отверстия предусмотрено центральное отверстие в середине разделителя потока. Через это центральное отверстие протекает основная часть топлива.

Кроме того, диск предусмотрен, при рассматривании в направлении потока, на расположенном первым конце проточного средства.

В предпочтительном варианте выполнения диск имеет диаметр, превышающий диаметр проточного средства. При этом диск может быть зажат в стенку подводящего топливо канала. Однако могут быть также предусмотрены средства позиционирования, например позиционирующий выступ на стенке подводящего топливо канала.

Предпочтительно, разделитель потока имеет в диске, по меньшей мере, одно отверстие. Кроме того, диск имеет несколько отверстий, которые распределены, по существу, равномерно по окружности. Через эти отверстия небольшая часть предпочтительно холодного потока топлива направляется в промежуточное пространство, при этом горячая несущая структура тем самым термически отделена от втекающего холодного топлива. Таким образом, в этой зоне уменьшается перенос тепла.

Согласно другому аспекту данного изобретения, указанная задача решена с помощью способа работы такой системы горелки, при этом при работе топливо направляют через подводящий топливо канал, причем основная часть топлива протекает через проточное отверстие разделителя потока, а меньшая часть топлива протекает через промежуточное пространство разделителя потока, при этом тем самым максимально предотвращаются отложения в промежуточном пространстве.

Таким образом, меньшая часть потока направляется через промежуточное пространство и предотвращает тем самым образование отложений в промежуточном пространстве, то есть, прежде всего, на стенке несущей структуры ступицы камеры сгорания. Тем самым предотвращается закупоривание форсунок.

За счет меньшего потока обеспечивается функция теплозащитного экрана, поскольку горячая несущая структура термически отделена от втекающего холодного топлива, в частности холодного мазута. Основной поток для питания форсунок протекает через проточное отверстие разделителя потока, при этом это проточное отверстие предпочтительно предусмотрено в виде большого центрального отверстия в середине разделителя потока. Таким образом, больше не образуются высокие температуры и градиенты напряжения. Как следствие, желательным образом значительно увеличивается срок службы.

Другие признаки, свойства и преимущества изобретения следуют из приведенного ниже описания примера выполнения со ссылками на прилагаемые чертежи, на которых изображено:

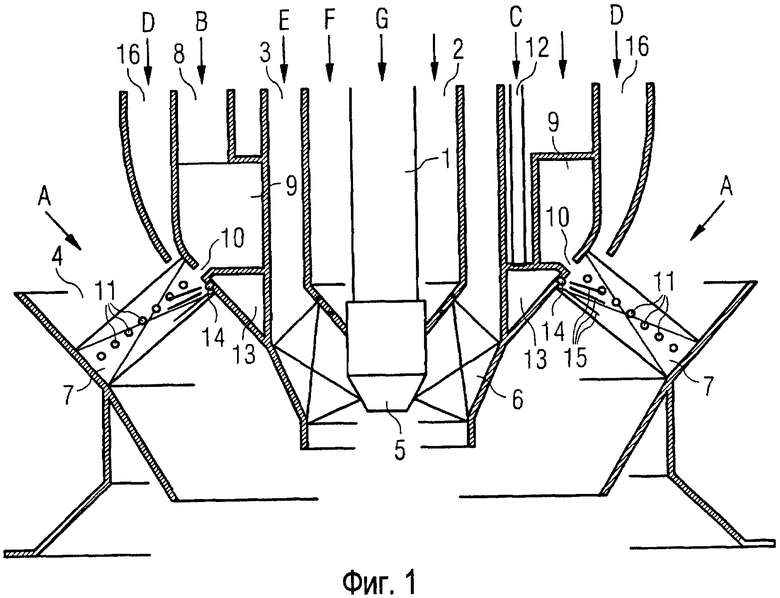

Фиг.1 - известная из ЕР 0580683 В1 система горелки;

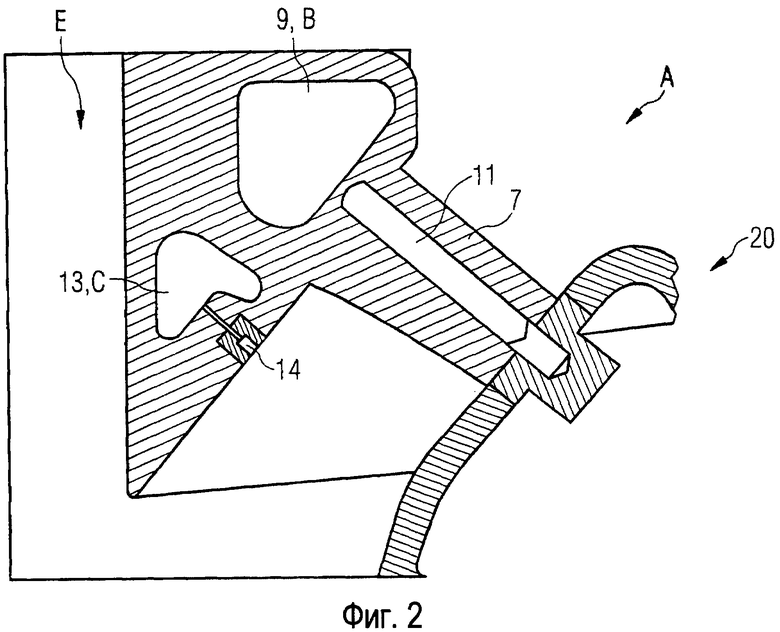

Фиг.2 - частичный поперечный разрез известной системы горелки;

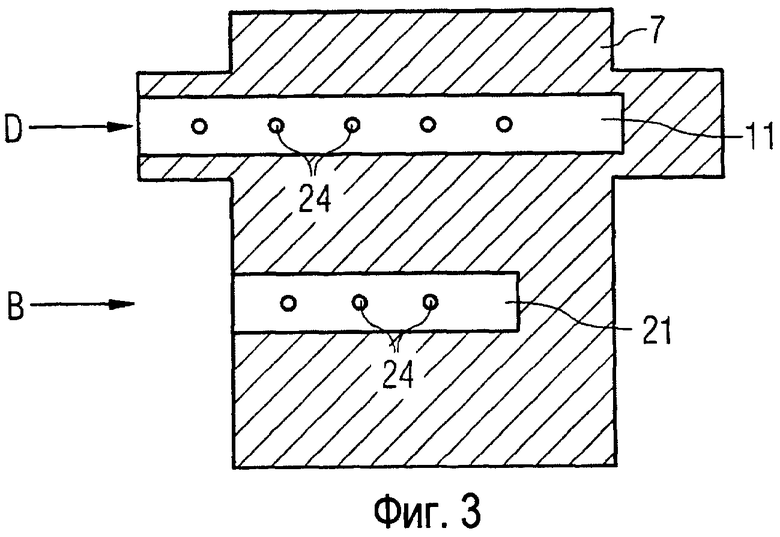

Фиг.3 - завихряющая лопатка, согласно изобретению, с двумя интегрированными, управляемыми независимо друг от друга газовыми ступенями;

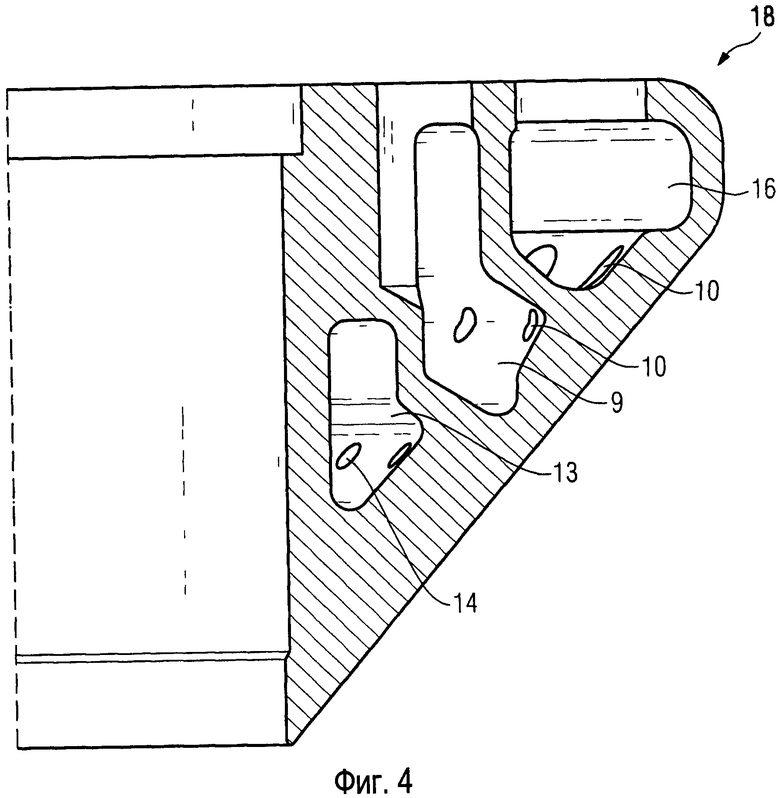

Фиг.4 - ступица камеры сгорания с двумя интегрированными, управляемыми независимо друг от друга газовыми ступенями и каналом для мазута;

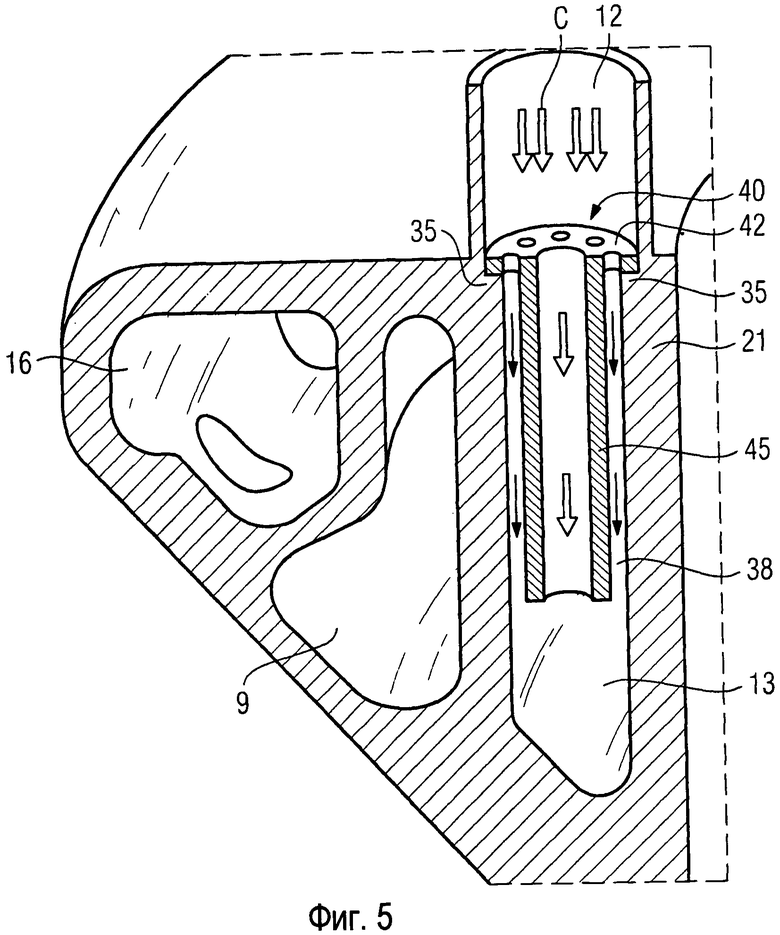

Фиг.5 - ступица камеры сгорания 18 с разделителем 40 потока согласно изобретению;

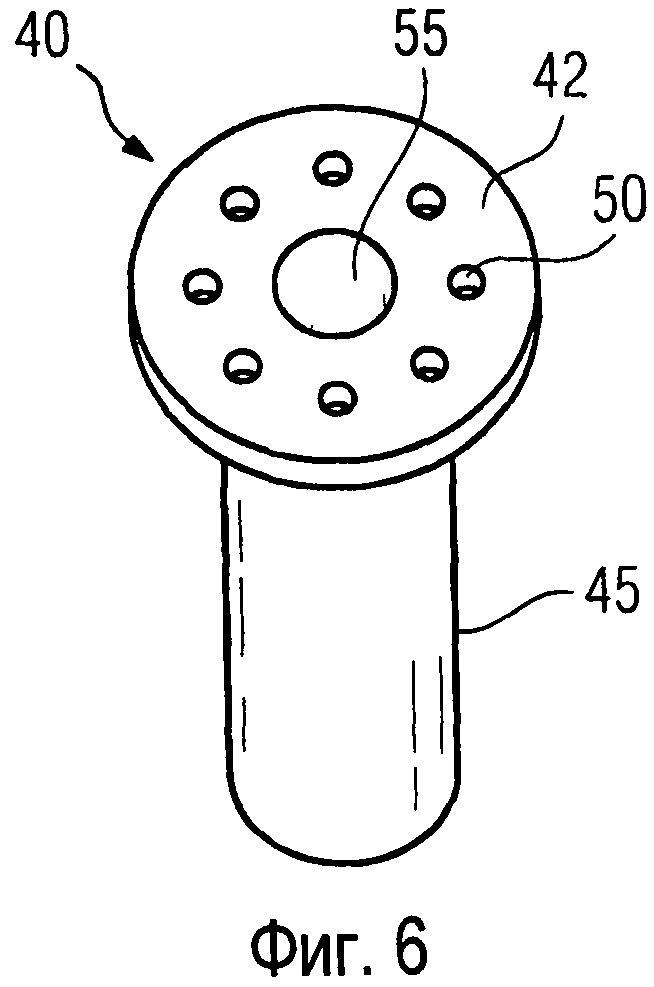

Фиг.6 - разделитель 40 потока согласно изобретению.

На фиг.1 показана система 20 горелки согласно уровню техники, которую можно использовать при необходимости в соединении с несколькими такими же системами, например, в камере сгорания газотурбинной установки.

Она состоит из внутренней части, системы пилотной горелки, и лежащей концентрично ей наружной части, системы главной горелки. Обе системы пригодны для работы с газообразными и/или жидкими топливами в любой комбинации. Система пилотной горелки состоит из центрального подвода 1 мазута (среды G) и расположенного концентрично вокруг него внутреннего канала 2 подвода газа (среды F). Он в свою очередь окружен расположенным концентрично вокруг оси горелки внутренним каналом 3 подвода воздуха (среды Е).

В этом или на этом канале может быть расположена подходящая система зажигания, для которой известны многие возможности выполнения, и поэтому можно здесь отказаться от её описания. Центральное отверстие 1 имеет на своем конце форсунку 5 для мазута, и внутренний подводящий воздух канал 3 имеет в своей концевой зоне завихряющие лопатки 6. Система 1, 2, 3, 5, 6 пилотной горелки может работать само по себе известным образом, т.е. в большинстве случаев в качестве диффузионной горелки. Её задача состоит в поддерживании основной горелки в стабильном режиме горения, поскольку она работает в большинстве случаев со склонной к нестабильности бедной смесью.

Система основной горелки имеет расположенную концентрично системе пилотной горелки и наклонно сходящуюся к ней систему 4 подводящего воздух кольцевого канала. Эта система 4 подводящего воздух кольцевого канала также снабжена завихряющими лопатками 7. Завихряющие лопатки 7 состоят из полых лопаток с выпускными форсунками 11 в проточном поперечном сечении системы 4 подводящего воздух (среду А) кольцевого канала. Они снабжаются из подводящего трубопровода 8 и кольцевого канала 9 через отверстия 10 для среды B. Горелка дополнительно имеет подводящий трубопровод 12 для среды С, предпочтительно мазута, который входит в кольцевой канал 13, который имеет выпускные форсунки 14 для среды С в зоне над завихряющими лопатками 7.

Схематично показана также распыленная струя 15 среды С. Согласно изобретению горелка имеет дополнительно подводящий угольный газ канал 16 для среды D. Он входит немного выше завихряющих лопаток 7 с выпускными форсунками 11 в наружную систему 4 подводящего воздух кольцевого канала, а именно на его внутренней стороне, так что оба образуют совместно в принципе диффузионную горелку.

На фиг.2 показан в увеличенном масштабе частичный поперечный разрез известной ступицы 18 горелки, согласно уровню техники. Система горелки является круглой, так что кольцевые каналы 9 и 13 проходят по окружности.

Аналогично этому может быть реализована зона основной горелки из фиг.1. Завихряющие лопатки 7 имеют лишь один подводящий канал с выпускными форсунками 11, которые предпочтительно предусмотрены для впрыска газообразной среды В. Под ней в направлении потока предусмотрена выпускная форсунка 14 для впрыска жидкой среды С. Вдоль проходящего по окружности кольцевого канала 13 расположено множество выпускных форсунок, так что можно осуществлять впрыскивание среды С равномерно в также проходящее по окружности пространство горелки.

Однако в отличие от фиг.1, здесь показан лишь один подвод газа и один подвод мазута.

На фиг.3 показан принципиальный вид завихряющей лопатки 7 с двумя интегрированными, управляемыми независимо друг от друга газовыми ступенями В и D. Один подводящий канал с выпускными форсунками 11 можно применять, например, для впрыска среды D, а второй подводящий канал 21 - для впрыска среды В через выпускные форсунки 24. Предпочтительно, обе подлежащие впрыску через подводящие каналы завихряющей лопатки 7 среды являются газообразными, например, один газ является природным газом, а другой - угольным газом. Через эти выпускные форсунки 11 и/или 21 можно при необходимости впрыскивать также инертное вещество, такое как, например, водяной пар.

На фиг.4 показана топливная ступица 18 с подводящим каналом 16, кольцевыми каналами 9 и 13, а также отверстиями 10, которые направляют топливо в лопатки 7.

Если подводящий канал 12, называемый в последующем мазутным каналом 12, промывается водой, то образуются различные распределения температуры. Оба подвода газа остаются горячими, а мазутный канал 12 сильно охлаждается. Образующиеся большие тепловые градиенты между промываемым мазутным каналом и нагретыми проходами для воздуха уменьшают срок службы топливной ступицы 18.

На фиг.5 показана топливная ступица 18 с разделителем 40 потока. Разделитель 40 потока (см. фиг.6) состоит из трубы 45 с проходным отверстием 55 (называемым в последующем трубным отверстием 55). На трубе установлен на идущем первым при рассматривании в направлении потока конце трубы 45 диск 42. Диск 42 имеет также трубное отверстие 55, которое совпадает с трубным отверстием 55. Диаметр диска 42 больше диаметра трубы 45. За счет этого между стенкой 21 и трубой 45 образуется промежуточное пространство 38 в направлении потока. Таким образом, разделитель потока имеет как бы форму двойной трубы, а именно трубы 45 и стенки 21, которая в данном случае также выполнена в виде трубы. Диск 42 может быть установлен в стенке 21, по существу, с геометрическим замыканием, например, зажата. Возможно также выполнение позиционирующего выступа 35, к которому прилегает диск 42. В диске 42 выполнены отверстия 50. Предпочтительно, эти отверстия 50 распределены равномерно по окружности. За счет выполненных сверху в диске 42 отверстий, в датчике 40 потока разделяется поток текучей среды. Управляемая меньшая часть потока направляется через эти меньшие отверстия 50 в промежуточное пространство 38. Таким образом, этот поток текучей среды предотвращает образование отложений в промежуточном пространстве 38, а также закупоривание форсунок 14. Кроме того, за счет меньшего потока выполняется функция защищающей от нагревания трубы. Дополнительно к этому, уменьшенный поток в этой зоне отделяет горячую структуру от холодной и обеспечивает тем самым защиту от нагревания. Таким образом, горячая несущая структура термически отделена от втекающего топлива, предпочтительно холодного мазута. Основной поток для снабжения форсунок 14 протекает дальше через трубное отверстие 55. Оно предпочтительно реализовано в виде центрального отверстия в середине разделителя 40 потока. За счет разделителя 40 потока, а также меньшего потока топлива в промежуточном пространстве 38, перенос тепла α в промежуточном пространстве значительно меньше переноса тепла αvorher без разделителя потока в том же месте; поэтому α<<αvorher. Однако основной поток для снабжения форсунки 14 протекает дальше через центральное отверстие, т.е. через трубное отверстие 55. Здесь перенос тепла α по существу остается неизменным, т.е. α≈αvorher.

Таким образом, за счет меньшего потока в промежуточном пространстве 38 обеспечивается функция разделителя 40 потока в качестве теплозащитного экрана, и горячая структура отделена от входящего холодного мазута. Таким образом, больше не образуются высокие градиенты температуры и напряжения. Срок службы ступицы 18 камеры сгорания тем самым значительно увеличивается.

Таким образом, разделитель 40 потока, согласно изобретению, разделяет поток текучей среды, а именно на меньший поток, который проходит через промежуточное пространство 38, и относительно количества основной поток, который проходит через трубное отверстие 55. Таким образом, разделитель 40 потока предотвращает отложения и закупоривание форсунок при использовании жидких топлив. Дополнительно к этому, уменьшенный поток отделяет горячую структуру от холодной и обеспечивает тем самым защиту от нагревания. Кроме того, предотвращаются большие тепловые градиенты и вызываемые ими термические напряжения за счет уменьшенного поперечного сечения. Таким образом, с помощью использования разделителя 40 потока конструктивный элемент 18 может иметь требуемый большой срок службы. Разделитель 40 потока прост в изготовлении и легко приспосабливается для существующих ступиц 18 камер сгорания.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ГОРЕЛКИ | 1992 |

|

RU2079049C1 |

| УСТРОЙСТВО ГОРЕЛКИ ДЛЯ ТЕКУЧЕГО ТОПЛИВА И СПОСОБ ИЗГОТОВЛЕНИЯ УСТРОЙСТВА ГОРЕЛКИ | 2010 |

|

RU2523517C2 |

| ЭЛЕМЕНТ ГОРЕЛКИ И ГОРЕЛКА С ПОКРЫТИЕМ ИЗ ОКСИДА АЛЮМИНИЯ И СПОСОБ ПОКРЫТИЯ ЭЛЕМЕНТА ГОРЕЛКИ | 2008 |

|

RU2447361C2 |

| ГОРЕЛКА, В ЧАСТНОСТИ, ДЛЯ ГАЗОВЫХ ТУРБИН | 2010 |

|

RU2536465C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ ГОРЕЛКИ, ГОРЕЛКА, В ЧАСТНОСТИ ДЛЯ ГАЗОВОЙ ТУРБИНЫ И ГАЗОВАЯ ТУРБИНА | 2010 |

|

RU2523519C2 |

| ТОПЛИВОВОЗДУШНАЯ ДВУХЗОННАЯ ГОРЕЛКА КАМЕРЫ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2018 |

|

RU2713240C1 |

| МАЗУТНАЯ ГОРЕЛКА | 2010 |

|

RU2443942C1 |

| СПОСОБ СЖИГАНИЯ ПРЕДВАРИТЕЛЬНО ПОДГОТОВЛЕННОЙ "БЕДНОЙ" ТОПЛИВОВОЗДУШНОЙ СМЕСИ ЖИДКОГО И (ИЛИ) ГАЗООБРАЗНОГО ТОПЛИВА И ВОЗДУХА В ТРЕХКОНТУРНОЙ МАЛОЭМИССИОННОЙ ГОРЕЛКЕ (ВАРИАНТЫ) | 2021 |

|

RU2761713C1 |

| НАПРАВЛЯЮЩАЯ ЛОПАТКА, ГОРЕЛКА И ГАЗОВАЯ ТУРБИНА | 2010 |

|

RU2535433C2 |

| СПОСОБ ОЧИСТКИ ДЕТАЛЕЙ ГОРЕЛКИ | 2008 |

|

RU2465971C2 |

Изобретение относится к области энергетики. Система горелки для сжигания топлива в виде текучей среды имеет ступицу, по меньшей мере один подводящий воздух канал и для каждого вида топлива по меньшей мере один подводящий топливо канал (9, 12, 13, 16), при этом по меньшей мере один подводящий топливо канал (9, 12, 13, 16) выполнен, по меньшей мере, частично в ступице горелки. По меньшей мере в одном подводящем топливо канале (12) предусмотрен разделитель (40) потока, который расположен на расстоянии от стенки (21) подводящего топливо канала (12), так что между стенкой (21) подводящего топливо канала (12) и разделителем (40) потока образовано промежуточное пространство (38), относящееся к пути прохождения протекающего через подводящий топливо канал (12) топлива. Изобретение позволяет снизить тепловые напряжения в ступице. 2 н. и 6 з.п. ф-лы, 6 ил.

1. Система горелки для установки сжигания топлив в виде текучей среды, которая имеет ступицу (18) горелки, по меньшей мере один подводящий воздух канал (3, 4) и для каждого вида топлива по меньшей мере один подводящий топливо канал (9, 12, 13, 16), при этом по меньшей мере один подводящий топливо канал (9, 12, 13, 16) выполнен, по меньшей мере, частично в ступице (18) горелки, отличающаяся тем, что по меньшей мере в одном подводящем топливо канале (12) предусмотрен разделитель (40) потока, который расположен на расстоянии от стенки (21) подводящего топливо канала (12), так что между стенкой (21) подводящего топливо канала (12) и разделителем (40) потока образовано промежуточное пространство (38), относящееся к пути прохождения протекающего через подводящий топливо канал (12) топлива.

2. Система горелки по п.1, отличающаяся тем, что разделитель (40) потока состоит из проточного средства, в частности трубы (45) с проточным отверстием (55), а также диска (42) с соответствующим проточным отверстием (55).

3. Система горелки по п.2, отличающаяся тем, что в качестве проточного отверстия (55) предусмотрено центральное отверстие в середине разделителя (40) потока.

4. Система горелки по п.2 или 3, отличающаяся тем, что диск (42) предусмотрен, при рассматривании в направлении потока, на расположенном первым конце проточного средства.

5. Система горелки по п.2, отличающаяся тем, что диск (42) имеет диаметр, превышающий диаметр проточного средства.

6. Система горелки по п.2, отличающаяся тем, что разделитель (40) потока имеет в диске (42) по меньшей мере одно отверстие (50).

7. Система горелки по п.6, отличающаяся тем, что диск (42) имеет несколько отверстий (50), которые распределены, по существу, равномерно по окружности.

8. Способ работы системы горелки по любому из пп.2-7, отличающийся тем, что при работе топливо направляют через подводящий топливо канал (12), причем основная часть топлива протекает через проточное отверстие (55) разделителя (40) потока, а меньшая часть топлива протекает через промежуточное пространство (38) разделителя (40) потока, при этом тем самым максимально предотвращаются отложения в промежуточном пространстве (38).

| УСТРОЙСТВО ГОРЕЛКИ | 1992 |

|

RU2079049C1 |

| СТАНОК ДЛЯ ЦЕНТРОВАНИЯ КРУГЛЫХ 3ArOTQ_BQjC-^- | 0 |

|

SU276696A1 |

| WO 1989008803 A1, 21.09.1989 | |||

| ГОРЕЛКА, В ЧАСТНОСТИ, ДЛЯ ГАЗОВОЙ ТУРБИНЫ | 1996 |

|

RU2156405C2 |

Авторы

Даты

2014-10-27—Публикация

2010-06-15—Подача