Предпосылки создания изобретения

В общем, изобретение относится к манипулированию листообразным материалом. Прежде всего, изобретение относится к механизму перенаправления и механизму переключения с использованием роликов переменного диаметра. Механизм перенаправления и механизм переключения согласно изобретению может быть применен в транспортных системах для манипулирования листами, более конкретно, в машинах для манипулирования банкнотами.

Кроме того, изобретение относится к роликам переменного диаметра, которые могут использоваться в транспортных системах для манипулирования листами. Более конкретно, ролики переменного диаметра согласно изобретению могут использоваться в машинах для манипулирования банкнотами.

В машинах для манипулирования банкнотами механизмы перенаправления селективно направляют транспортируемый лист в одно из направлений транспортировки. В машинах для манипулирования банкнотами транспортируемые листы перемещаются с высокой скоростью (обычно выше 2,7 м/с). Для того чтобы поддерживать эту скорость, механизмы должны работать быстро и с высокой точностью.

В US 5,480,022 (Matsuda et al.) раскрыт механизм перенаправления для изменения направления движения объекта, транспортируемого ленточным конвейером. В этом механизме применяются ролики переменного диаметра. Механизм содержит расположенные последовательно ролики, задающие траекторию движения для транспортируемого объекта. Кроме того, механизм содержит ролики, расположенные поперек относительно расположенных выше по потоку роликов, для транспортировки объекта в поперечном направлении. В механизме ролики переменного диаметра используются как поперечные ролики, в их уменьшенной конфигурации оставаясь ниже уровня ленточных конвейеров, чтобы объект мог двигаться на ленточных конвейерах, а в их расширенной конфигурации, поднимая объект над ленточным конвейером, чтобы транспортировать его в поперечном направлении. Механизм является реверсируемым.

Очевидно, что применение механизма ограничено твердыми трехмерными объектами. Механизм не подходит для манипулирования легковесными и гибкими листами, такими как банкноты.

Механизм переключения для селективного направления листа в одно из двух направлений транспортировки раскрыт в US 6547241 (Yoshida et al.). Механизм содержит пару направляющих роликов, выполненных так, что лист может быть подан между роликами в паре, и поворотный разделительный элемент ниже по потоку от направляющих роликов, причем разделительный элемент имеет две направляющие стороны, причем каждая сторона задает одно из направлений транспортировки. Направления выбираются посредством поворота разделительного элемента между первым и вторым положениями. В первом положении принимающая поверхность на первой стороне разделительного элемента расположена тангенциально на пути транспортируемого листа, так что лист входит в направляющее зацепление с разделительным элементом и направляется дальше его направляющей стороной, следующей за принимающей стороной на первой стороне в первом направлении транспортировки. Во втором положении принимающая сторона на второй стороне разделительного элемента расположена тангенциально на пути транспортируемого листа, так что лист входит в направляющее зацепление с разделительным элементом и направляется дальше его направляющей поверхностью, следующей за принимающей поверхностью на второй стороне во втором направлении транспортировки.

Направляющие поверхности на разделительном элементе являются достаточно длинными, чтобы плавно направлять листы в их соответствующие направления транспортировки. Поэтому разделительный элемент имеет существенный размер и, следовательно, массу. Для поддержания высоких скоростей манипулирования в машине для манипулирования массивный разделительный элемент должен поворачиваться между своими положениями в течение очень короткого времени с высокой точностью, а это может быть проблемой. Кроме того, поворот разделительного элемента может порождать шум и вызывать сильный износ устройства, обеспечивающего этот поворот.

Ролик переменного диаметра, снабженный парой скользящих дисков, смонтированных на оси ролика и выполненных с возможностью перемещения друг к другу и друг от друга в осевом направлении посредством приводного механизма, раскрыт в публикации US 2003/0136643 (Mayerberg II et al.). Барабанообразный упругий элемент расположен между скользящими дисками. Осевое сжатие упругого элемента дисками приводит к его радиальному расширению. Ролик применяется для привода конвейерной ленты. Однако это ролик должен иметь большой осевой размер для обеспечения ощутимого изменения диаметра. Это может быть приемлемым в ленточных конвейерах, но в машинах для манипулирования банкнотами пространство намного более ограничено. Кроме того, для стабильности транспортируемого в машине для манипулирования банкнотами листа является предпочтительным, чтобы лист зажимался по меньшей мере двумя аксиально разнесенными парами роликов. Это еще один фактор, ограничивающий осевой размер ролика, который будет намного меньше половины поперечного размера листа. Кроме того, ролик увеличенного диаметра может становиться неровным по краю из-за естественной неоднородности материала ролика. Это может сказаться на стабильности зажима/освобождения листов. Для преодоления этого недостатка может быть применена высококачественная резина в барабанообразном упругом элементе. Однако это приведет к увеличению затрат.

В US 5,480,022 (Matsuda et al.) раскрыт ролик переменного диаметра, содержащий корпус ролика и сегментированный обод, причем каждый сегмент обода подвижно установлен на корпусе ролика. Кроме того, ролик содержит плунжеры, выполненные с возможностью возвратно-поступательного движения радиально относительно корпуса ролика, причем каждый плунжер соединен с сегментом обода. Плунжеры приводятся в движение пневматической системой. Это требует довольно сложной системы уплотнения, включающей в себя предусмотренные для каждого плунжера упругие уплотнительные диафрагмы, и источник сжатого воздуха под высоким давлением.

Цели изобретения

Цель изобретения состоит в том, чтобы создать механизм перенаправления для изменения направления движения легковесных и гибких листов, таких как банкноты. Кроме того, цель изобретения состоит в том, чтобы создать механизм перенаправления, имеющий достаточную скорость и точность работы для использования в транспортных системах для манипулирования листами, более конкретно, в машинах для манипулирования банкнотами.

Еще одна цель изобретения состоит в том, чтобы создать механизм переключения для селективного направления легковесных и гибких листов, таких как банкноты, в одно по меньшей мере из двух направлений транспортировки. Еще одна цель изобретения состоит в том, чтобы создать механизм переключения, имеющий достаточную скорость и точность работы для применения в транспортных системах для манипулирования листами, более конкретно, в машинах для манипулирования банкнотами.

Еще одна цель изобретения состоит в том, чтобы создать ролик переменного диаметра, который может быть применен в механизме перенаправления и механизме переключения согласно изобретению. Кроме того, цель изобретения состоит в том, чтобы создать ролик переменного диаметра, который может изменять свой диаметр с высокой скоростью и точностью.

Еще одна цель изобретения состоит в том, чтобы создать ролик переменного диаметра, который может иметь конфигурацию, в которой он имеет промежуточный диаметр между увеличенным диаметром и уменьшенным диаметром.

Краткое описание изобретения

Вышеуказанные цели достигнуты путем создания механизма перенаправления для изменения направления движения листа, содержащего пары роликов, причем оба ролика в каждой паре лежат в общей плоскости вращения и имеют регулируемый зазор между собой, так что лист может быть подан через зазор, причем пары роликов расположены последовательно, каждая пара задает направление движения в пределах траектории движения для листа, отличающегося тем, что по меньшей мере одна пара роликов вниз по потоку от первой пары роликов в траектории движения расположена поперек относительно первой пары роликов в траектории движения, причем по меньшей мере один ролик в любой паре роликов является роликом переменного диаметра. Использование пар роликов, включая ролики переменного диаметра, обеспечивает быстрое и точное перенаправление листов.

По меньшей мере один ролик по меньшей мере в одной паре роликов может быть приводным роликом. Таким образом, не требуется никакого дополнительного приводного средства для перемещения листа вдоль траектории движения.

Каждый ролик в механизме может быть снабжен сходным, расположенным аксиально на расстоянии роликом. Предпочтительно, пары роликов должны быть разнесены так, чтобы оставаться в пределах соответствующего размера банкноты, когда она движется между ними. Это приведет к повышенной стабильности.

В отсутствие приводных роликов или в дополнение к ним, сторона привода конвейерной ленты может быть пропущена по меньшей мере между одной парой роликов, чтобы действовать как приводное и/или направляющее средство для листов.

Кроме того, вышеуказанные цели достигнуты путем создания механизма переключения для селективного направления листа в одно по меньшей мере из двух направлений транспортировки, включающего в себя по меньшей мере одну пару направляющих роликов, выполненных так, что лист может быть подан между роликами в паре, и по меньшей мере один разделительный элемент ниже по потоку по меньшей мере от одной пары направляющих роликов, причем по меньшей мере один разделительный элемент имеет две стороны, причем каждая сторона задает одно из направлений транспортировки, отличающегося тем, что по меньшей мере одна пара направляющих роликов включает в себя по меньшей мере один ролик переменного диаметра, причем направляющие ролики и разделительный элемент выполнены для направления листа на одну сторону разделительного элемента, когда диаметр по меньшей мере одного ролика переменного диаметра увеличивается, и для направления листа на другую сторону разделительного элемента, когда диаметр по меньшей мере одного ролика переменного диаметра уменьшается.

В механизме переключения согласно изобретению разделительный элемент имеет фиксированное положение, поэтому, в отличие от US 6547241 Yoshida et al., проблема поворота разделительного элемента между его положениями в очень короткое время с высокой точностью устраняется.

По меньшей мере один ролик по меньшей мере в одной паре направляющих роликов может быть приводным роликом. Таким образом, не требуется никакого дополнительного приводного средства для перемещения листа вдоль траектории движения.

В каждой паре направляющих роликов один ролик может иметь фиксированную ось, а другой ролик может иметь подвижную ось, чтобы быть подпружиненным относительно ролика с фиксированной осью.

В качестве альтернативы, в каждой паре направляющих роликов оба ролика могут иметь подвижные оси, причем один направляющий ролик подпружинен относительно другого направляющего ролика, последний подпружинен относительно удерживающего ролика, имеющего фиксированную ось.

Оба ролика в каждой паре направляющих роликов могут быть роликами переменного диаметра, причем каждый ролик в паре выполнен с возможностью уменьшения своего диаметра, когда диаметр другого ролика в паре увеличивается, и увеличения своего диаметра, когда диаметр другого ролика в паре уменьшается. В этом варианте осуществления скорости вращения роликов должны быть переменными для перемещения листа с постоянной скоростью.

Другой разделительный элемент может быть расположен параллельно первому с образованным между ними зазором. В этом варианте осуществления ролики переменного диаметра должны быть выполнены с возможностью иметь промежуточный диаметр между увеличенным диаметром и уменьшенным диаметром, а направляющие ролики и разделительные элементы должны быть выполнены для направления листа в зазор между двумя разделительными элементами, когда диаметр ролика переменного диаметра является промежуточным. Эта конфигурация обеспечивает возможность переключения листов на три траектории движения.

Кроме того, вышеуказанные цели достигнуты путем создания ролика переменного диаметра, содержащего пару скользящих дисков, смонтированных и центрированных на оси ролика и выполненных с возможностью перемещения друг к другу и друг от друга в осевом направлении посредством приводного механизма, причем гибкий элемент обода соединен с каждым из скользящих дисков, причем каждый гибкий элемент обода выступает за скользящий диск в осевом направлении к другому гибкому элементу обода, причем гибкие элементы обода выполнены так, что перемещение скользящих дисков навстречу друг другу прижимало бы гибкие элементы обода друг к другу, таким образом, вызывая радиальное расширение гибких элементов обода. В отличие от барабанообразного упругого элемента, используемого в US 2003/0136643 (Mayerberg II et al.), гибкие элементы обода используются для сжатия скользящими дисками. Это позволяет уменьшать осевой размер ролика. Кроме того, гибкие элементы обода, сделанные из листовой резины, дешевле, чем барабанообразный упругий элемент из высококачественной резины.

Кроме того, ролик может содержать корпус ролика, в котором установлена пара скользящих дисков, причем край корпуса ролика имеет два обода, расположенные так, что между ними имеется открытая в радиальном направлении кольцевая щель, причем гибкие элементы обода имеют такую форму и расположены так, что они проходят через кольцевую щель, когда происходит радиальное расширение гибких элементов обода.

Предпочтительно, кроме того, ролик содержит расположенный между гибкими элементами обода направляющий элемент для облегчения перевода осевой деформации гибких элементов обода в их радиальное расширение и для облегчения направления гибких элементов обода через кольцевую щель. Направляющий элемент делает работу ролика более стабильной и точной.

Каждый гибкий элемент обода может иметь форму плоского кольца, причем внутренний диаметр кольца меньше, чем диаметр седла на скользящем кольце для размещения гибкого элемента обода.

Приводной механизм может содержать проходящий через корпус ролика осевой плунжер. Скользящие диски и осевой плунжер может быть соединен с рычажным механизмом, выполненным для преобразования возвратно-поступательного движения осевого плунжера в перемещение скользящих дисков.

В качестве альтернативы, приводной механизм может содержать вращательно соединенную с корпусом ролика центральную деталь. Скользящие диски и центральная деталь могут быть соединены со средством, выполненным для преобразования вращения центральной детали в перемещение скользящих дисков.

Кроме того, вышеуказанные цели достигнуты созданием ролика переменного диаметра, содержащего корпус ролика и сегментированный обод, причем каждый сегмент обода подвижно установлен на корпусе ролика, кроме того, ролик содержит центральную деталь, установленную центрально относительно корпуса ролика и выполненную с возможностью перемещения по меньшей мере между двумя положениями посредством приводного механизма, причем сегменты обода соответственно сцеплены с центральной деталью таким образом, что перемещение центральной детали преобразуется, по меньшей мере, в радиальное перемещение сегментов обода. В отличие от US 5,480,022 (Matsuda et al.), для движения сегментов обода в ролике не используется пневматика. Соответственно, не используется система уплотнения.

Центральная деталь может быть выполнена с возможностью поворота по меньшей мере между двумя положениями, и центральная деталь может иметь разнесенные по окружности эксцентричные точки поворота. Кроме того, ролик может содержать рычаги, имеющие свои оси поворота, разнесенные по окружности на корпусе ролика, причем каждый рычаг содержит сегмент обода, причем зацепление между сегментами обода и центральной деталью может быть реализовано посредством тяг, имеющих свои первые концы, шарнирно соединенные с плечами соответствующих рычагов, и имеющих свои вторые концы, соответственно соединенные с соответствующими точками поворота центральной детали.

В качестве альтернативы, выполненные с возможностью возвратно-поступательного движения в радиальном направлении относительно корпуса ролика плунжеры могут быть применены с центральной деталью, выполненной с возможностью поворота по меньшей мере между двумя положениями, и снабженные разнесенными по краю эксцентричными точками поворота. Каждый плунжер может быть соединен с сегментом обода, причем зацепление между плунжерами и центральной деталью может быть реализовано посредством тяг, имеющих свои первые концы, шарнирно соединенные с соответствующими плунжерами, и имеющих свои вторые концы, соответственно соединенные с соответствующими точками поворота центральной детали.

Центральная деталь может быть шестерней, причем каждый сегмент обода может быть поворотным образом установлен на корпусе ролика и снабжен зубьями, входящими в зацепление с зубьями центральной детали.

В качестве альтернативы, центральная деталь может быть осевым плунжером, проходящим сквозь корпус ролика и выполненным с возможностью возвратно-поступательного движения. В этом варианте осуществления ролик, кроме того, может содержать выполненные с возможностью возвратно-поступательного движения относительно корпуса ролика радиальные плунжеры, причем каждый плунжер соединен с сегментом обода, причем зацепление между плунжерами и центральной деталью осуществлено посредством тяг, имеющих свои первые концы, шарнирно соединенные с соответствующими плунжерами, и имеющих свои вторые концы, соответственно соединенные с соответствующими точками поворота центральной детали.

Кроме того, вышеуказанные цели достигнуты путем создания ролика переменного диаметра, содержащего ось и множество частично перекрывающихся сегментных элементов, причем каждый сегментный элемент выполнен с возможностью перемещения относительно оси ролика посредством приводного механизма, отличающегося тем, что контур каждого сегментного элемента имеет по меньшей мере две части, каждая из которых имеет конфигурацию дуги, причем радиус дуги в одной части сегментного элемента отличается от радиуса дуги в другой части сегментного элемента, причем приводной механизм выполнен с возможностью перемещения каждого сегментного элемента в любое по меньшей мере из двух положений, и в каждом по меньшей мере из двух положений части сегментных элементов, имеющие один и тот же соответствующий радиус, вместе образуют круговой край ролика, имеющего соответствующий диаметр.

Кроме того, ролик может содержать концентричный оси ролика круглый корпус, причем внешний диаметр корпуса меньше, чем диаметр кругового края ролика в любом указанном положении сегментных элементов, и приводной механизм, кроме того, выполнен с возможностью перемещения каждого сегментного элемента в положение, где сегментный элемент находится радиально в пределах корпуса ролика.

Краткое описание чертежей

Настоящее изобретение будет более очевидным посредством описания некоторых примерных вариантов осуществления со ссылкой на прилагаемые чертежи. Показано на:

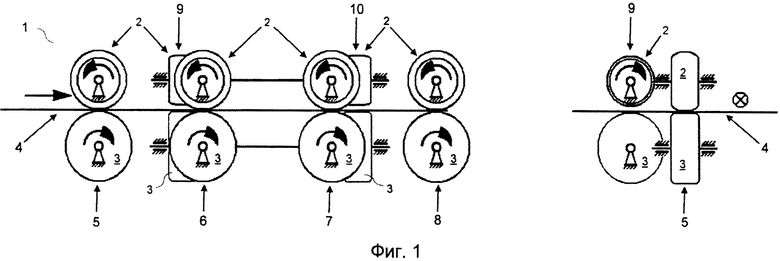

Фиг.1: схематически, вид сбоку и вид с торца одного варианта осуществления заявленного механизма перенаправления, в котором лист входит в механизм,

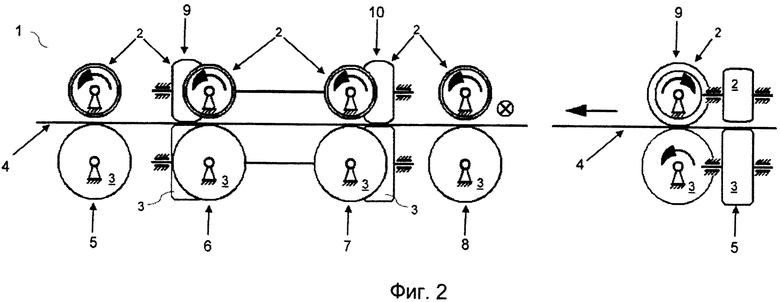

Фиг.2: схематически, вид сбоку и вид с торца варианта согласно фиг.1, в котором лист подается поперек,

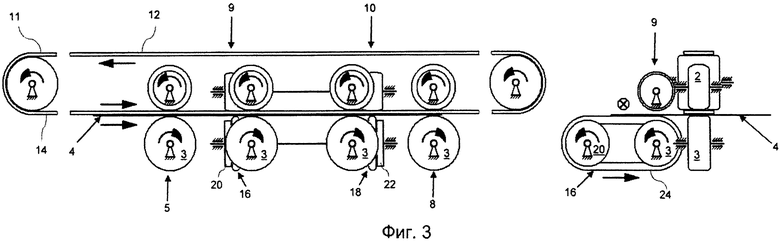

Фиг.3: схематически, вид сбоку и вид с торца еще одного варианта осуществления заявленного механизма перенаправления, в котором лист входит в механизм,

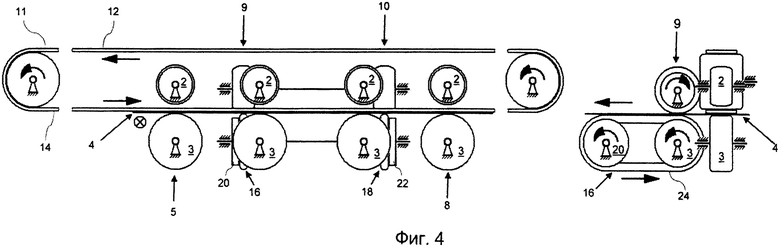

Фиг.4: схематически, вид сбоку и вид с торца варианта согласно фиг.3, в котором лист подается поперек,

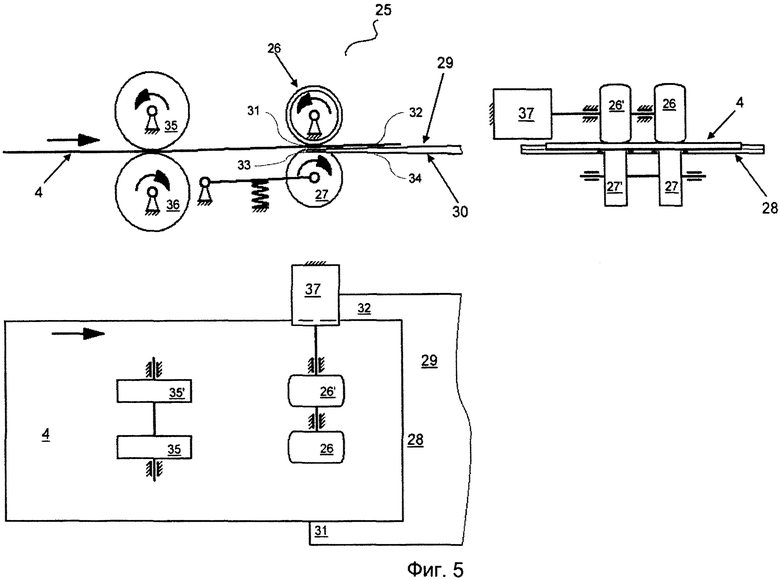

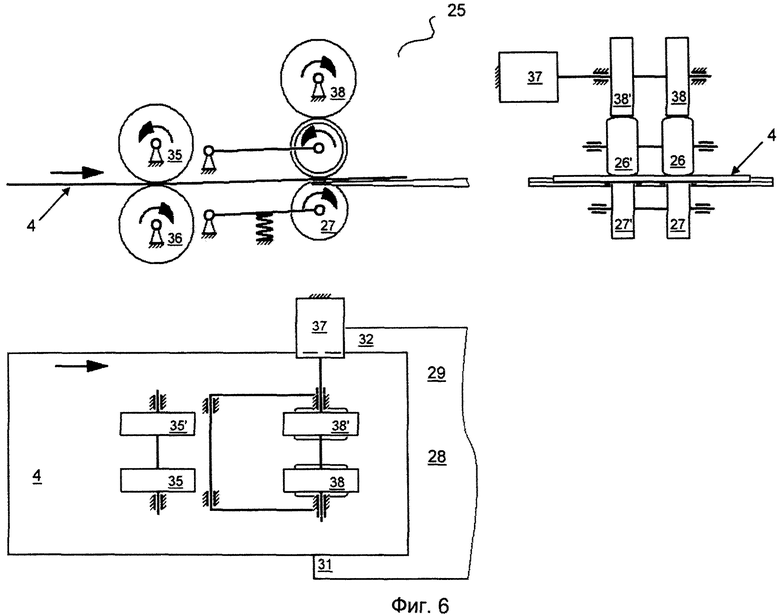

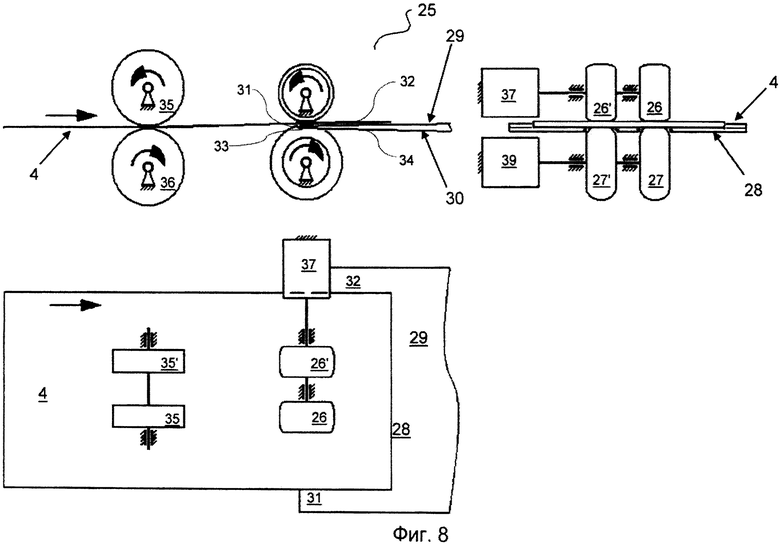

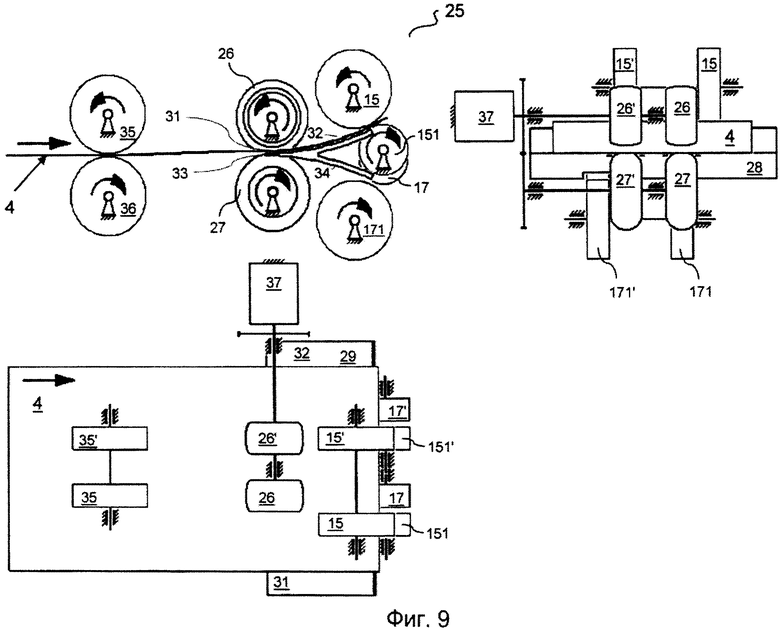

Фиг.5-9: схематически, вид сбоку, вид сверху и вид с торца различных вариантов осуществления заявленного механизма переключения

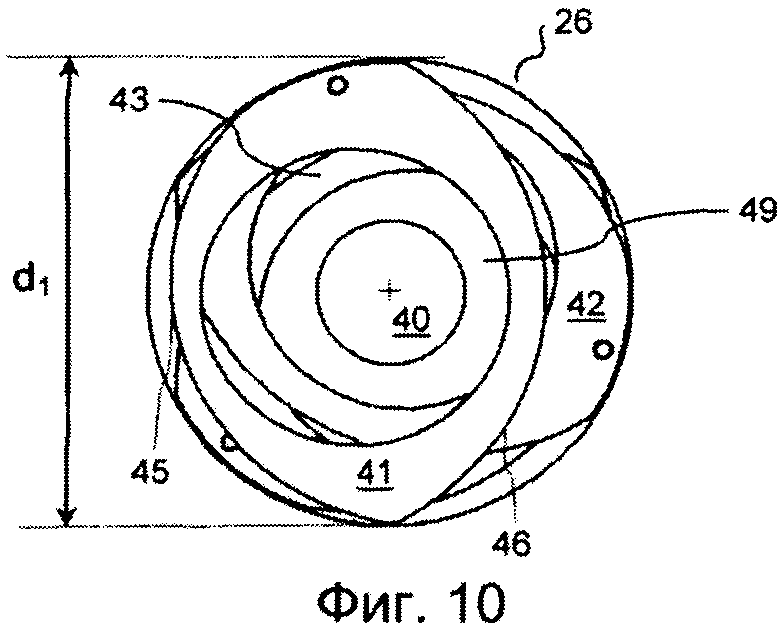

Фиг.10-12: схематически, поперечное сечение заявленного ролика переменного диаметра, который мог бы быть применен в трех конфигурациях в заявленном механизме переключения,

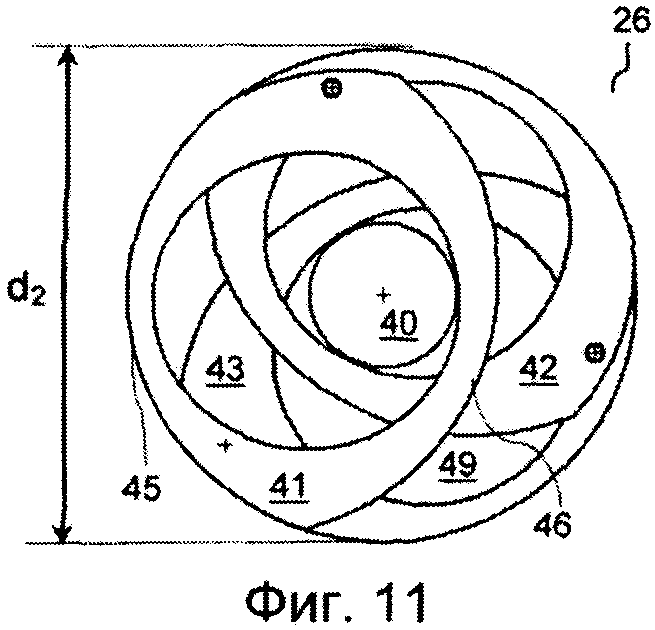

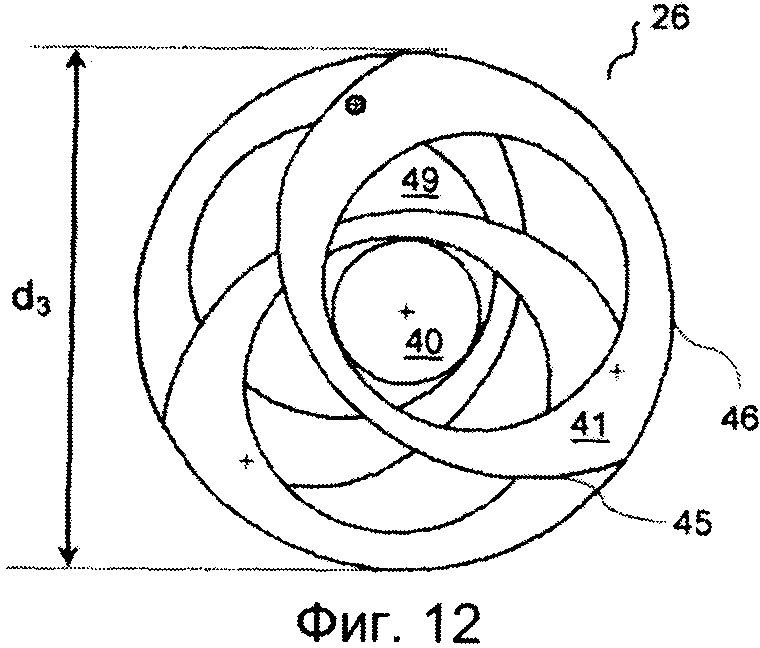

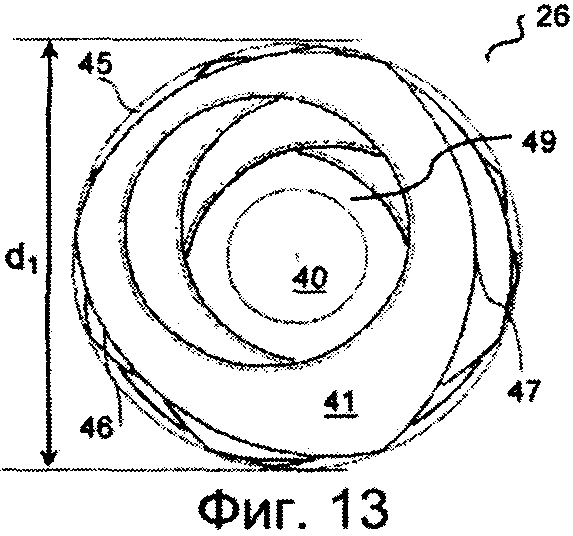

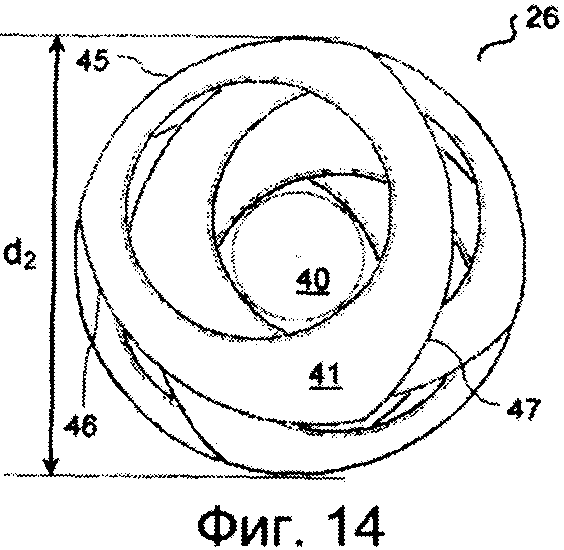

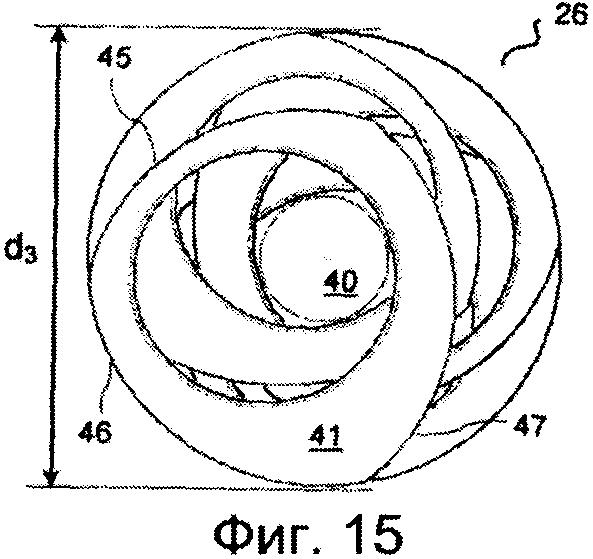

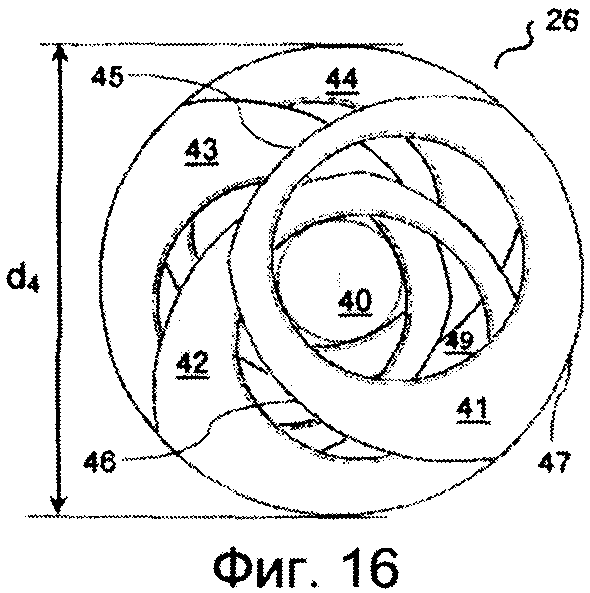

Фиг.13-16: схематически, поперечное сечение еще одного варианта осуществления ролика переменного диаметра, который может быть применен в четырех конфигурациях в заявленном механизме переключения,

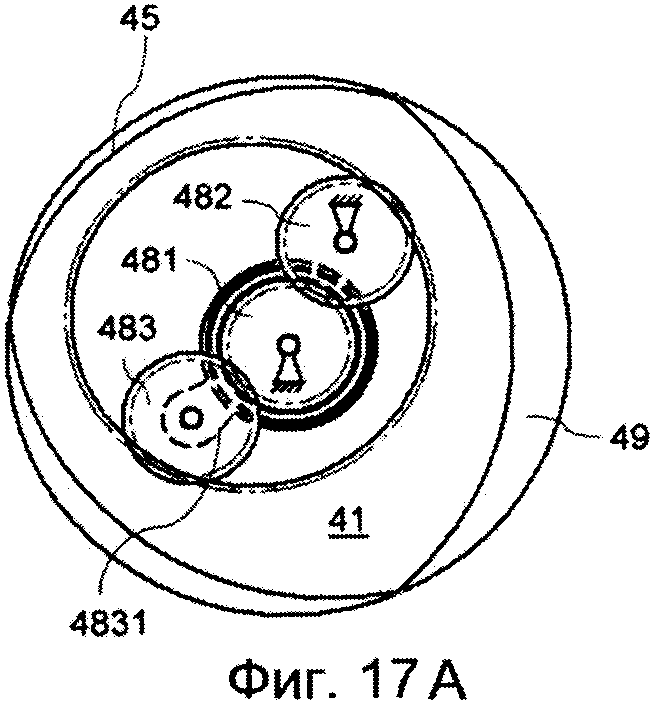

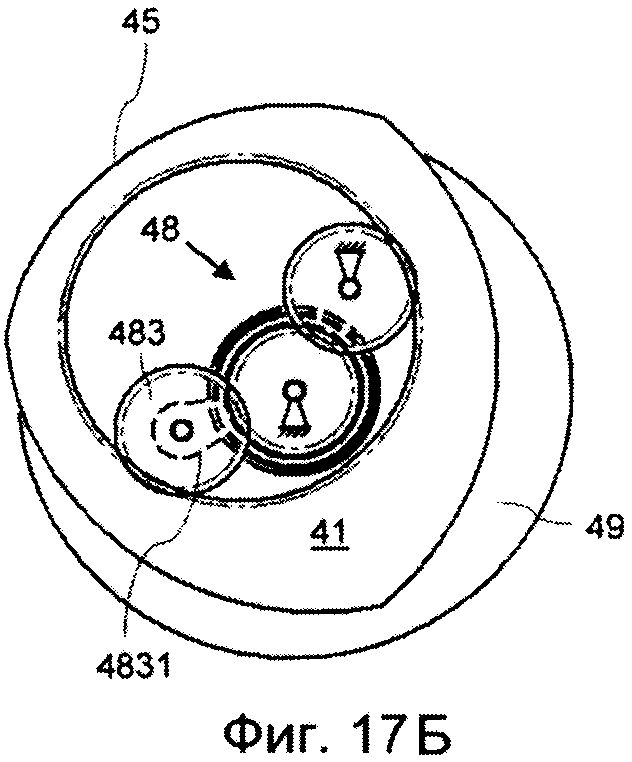

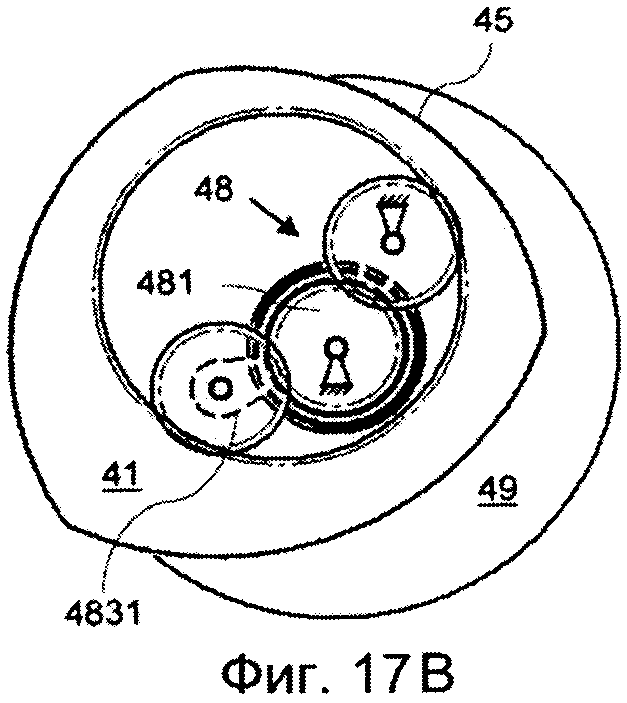

Фиг.17А-17Г: расположение круглого корпуса и возможного приводного механизма в заявленном ролике переменного диаметра,

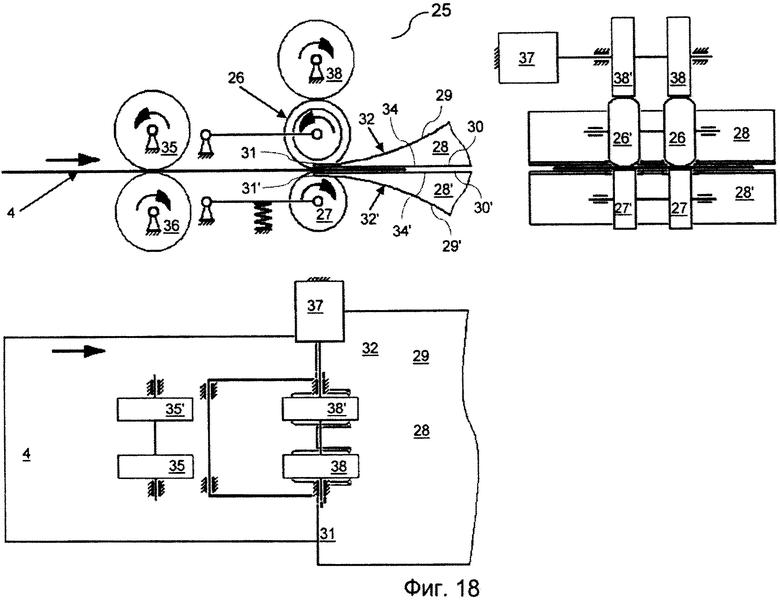

Фиг.18: схематически, вид сбоку, вид сверху и вид с торца варианта осуществления заявленного механизма переключения, содержащего два разделительных элемента,

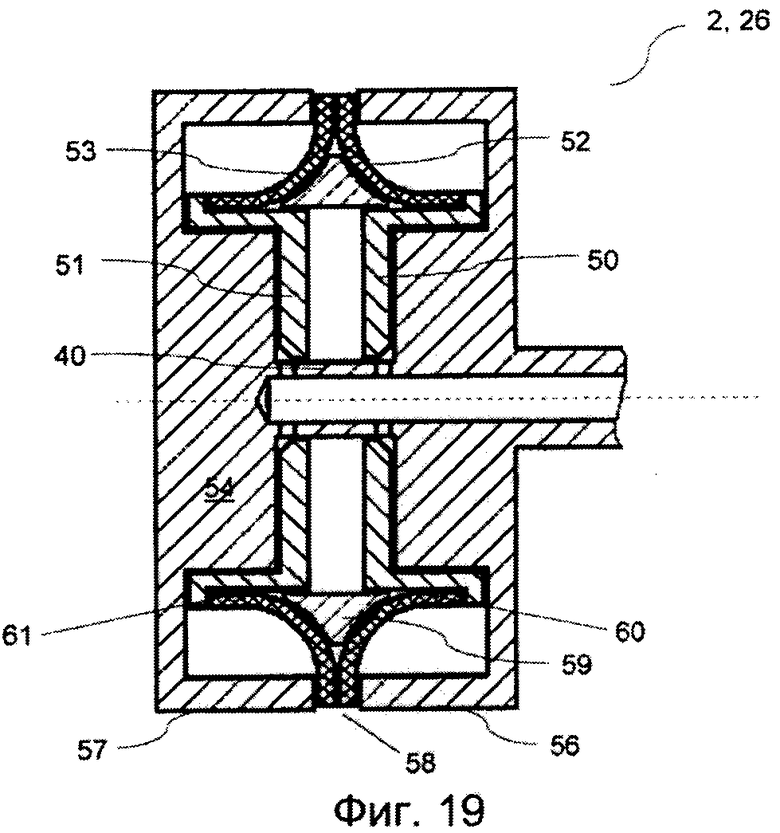

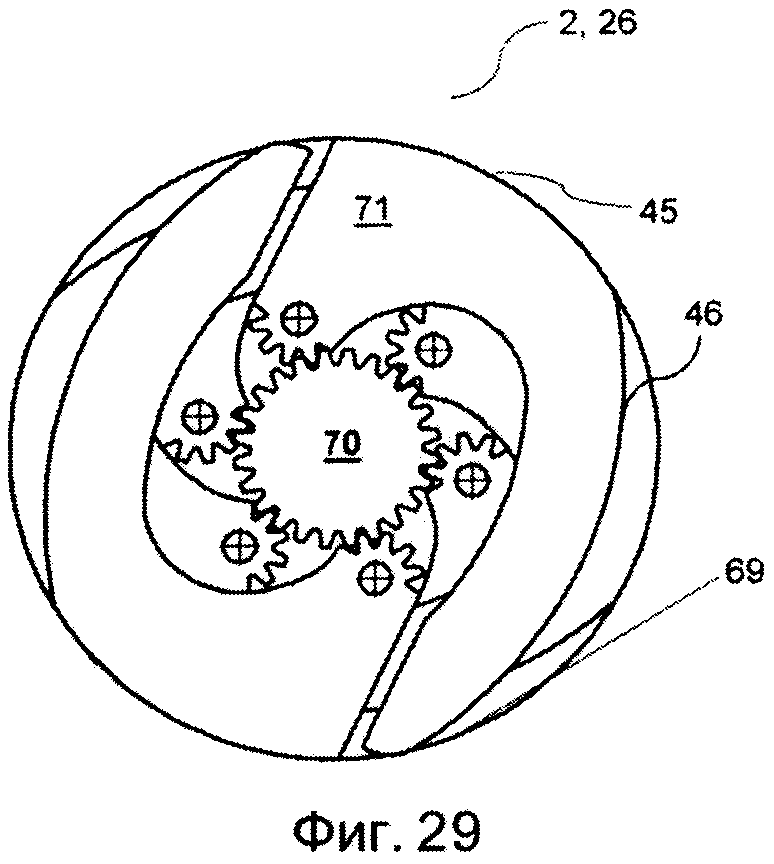

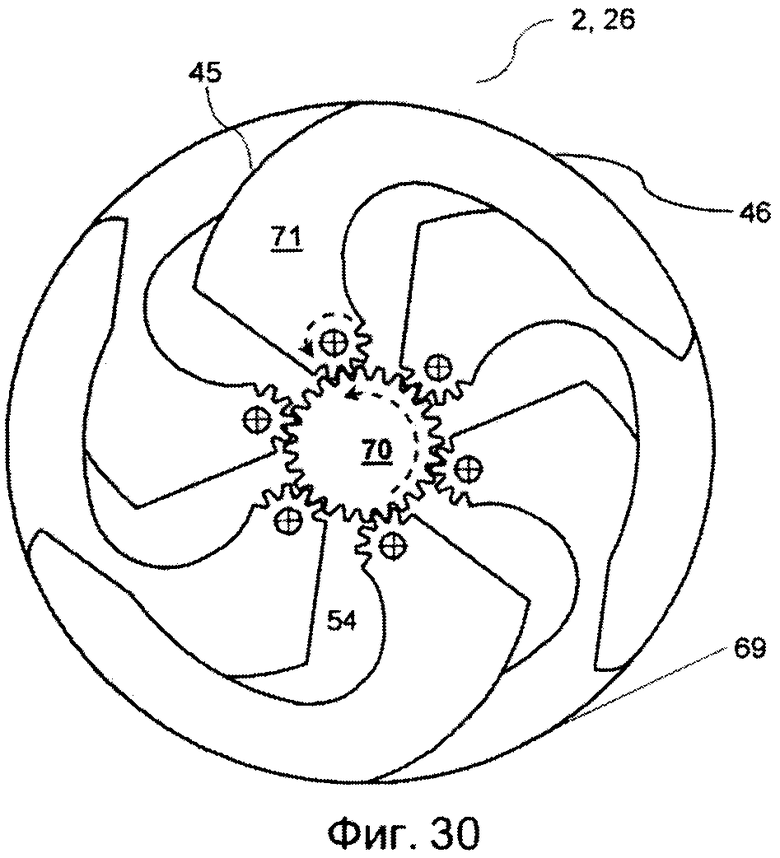

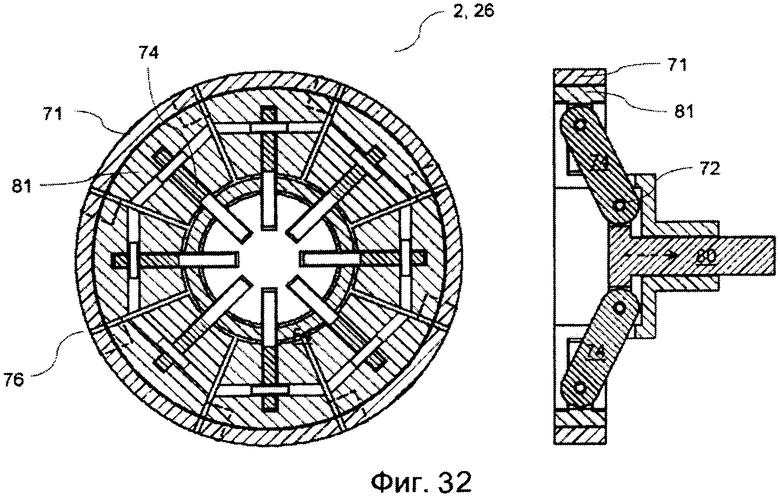

Фиг.19-32: поперечные сечения других вариантов осуществления заявленного ролика переменного диаметра.

Детальное описание примерных вариантов осуществления

Теперь некоторые примерные варианты осуществления настоящего изобретения будут описаны более детально со ссылкой на прилагаемые чертежи.

На фиг.1 и фиг.2 схематически показаны вид сбоку и вид с торца примерного варианта осуществления механизма 1 перенаправления, используемого для изменения направления движения листа, например банкноты 4. Механизм может быть встроен в машину для манипулирования банкнотами (на чертежах не показана), например, следуя за датчиком (на чертежах не показан) для анализа банкнот. Механизм 1 содержит ролики 2 переменного диаметра и опорные ролики 3, расположенные парами 5-10, задавая траекторию движения для листа, например банкноты 4. Оба ролика 2 и 3 в каждой паре лежат в общей плоскости вращения, то есть оба ролика 2 и 3 в каждой паре являются роликами противоположного вращения с параллельными осями и краевыми поверхностями, которые задают регулируемый зажимной зазор между ними, так что банкноты 4 могут быть поданы через соответственно отрегулированный зазор. Банкнота 4 может перемещаться вниз по потоку, когда зазор между роликами 2 и 3 каждой пары является минимальным, и ролики синхронно вращаются в разных направлениях, предпочтительно имея одну и ту же тангенциальную скорость в зазоре между ними. Предпочтительно, каждый ролик 2 соединен с постоянно работающим приводом (на чертежах не показан), регулируемой или постоянной скорости вращения. Таким образом, каждый ролик 2 является приводным роликом, в то время как каждый ролик 3 является свободно вращающимся роликом. Для специалиста будет очевидным, что число приводных роликов 2 может меняться, а опорные ролики 3 также могут быть приводными роликами. Дополнительно или в качестве альтернативы, для перемещения банкнот могут быть использованы другие приводные средства, такие как конвейерная лента, пропущенная по меньшей мере между одной парой из пар 5-10 роликов 2 и 3, как описано ниже со ссылкой на фиг.3 и 4.

В показанном на фиг.1 и фиг.2 варианте осуществления пары 5, 6, 7 и 8 роликов расположены в линию, образуя прямолинейную или продольную часть траектории движения для банкнот 4 в механизме 1. Предпочтительно, центральная часть банкноты 4 подается через зазор, заданный между роликами пар 5, 6, 7 и 8. Для специалистов должно быть очевидно, что по меньшей мере одна из пар 5, 6, 7 и 8 может быть снабжена аксиально разнесенными парами роликов (на чертежах не показаны), которые латерально расположены параллельно соответствующим парам 5, 6, 7 и 8 на тех же самых осях вращения. В этом случае центральная часть банкноты 4, предпочтительно, должна быть расположена центрально между соответствующими аксиально разнесенными парами роликов во время движения.

Пары 9 и 10 роликов, которые образуют остальную часть траектории движения или поперечную часть траектории движения, расположены поперек находящейся выше по потоку пары 5 роликов. Пары 9 и 10 роликов аксиально разнесены относительно друг друга, то есть расположены на расстоянии между собой вдоль продольной части траектории движения, заданной парами 5, 6, 7 и 8 роликов.

В процессе работы банкнота 4 входит в механизм 1 перенаправления, например поступает из расположенного выше по потоку механизма в машину для манипулирования банкнотами. Для специалистов должно быть очевидно, что механизм 1 перенаправления может содержать соответствующие направляющие средства (на чертежах не показаны) для направления входящей банкноты в зазор между роликами 2 и 3 пары 5. На первой «продольной» стадии, показанной на фиг.1, ролики 2 переменного диаметра пар 5, 6, 7 и 8 находятся в своей расширенной конфигурации и имеют увеличенный диаметр, так что зазор между роликами 2 и 3 пар 5, 6, 7 и 8 минимизирован, чтобы сделать возможным зажим банкноты 4. Передний конец банкноты 4, введенный в зазор между вращающимися роликами 2 и 3 пары 5, зажимается и увлекается вниз по потоку роликами 2 и 3 пары 5, а затем последовательно вращающимися роликами 2 и 3 пар 6, 7 и 8. На фиг.1 банкнота 4 показана в положении, когда ее передний конец прошел все пары 5-8 вдоль продольной части траектории движения, как раз перед началом следующей стадии.

На показанной на фиг.2 следующей «поперечной» стадии ролики 2 переменного диаметра пар 5, 6, 7 и 8 переводятся в свою сокращенную конфигурацию, чтобы иметь уменьшенный диаметр, таким образом, увеличивая зазор между роликами 2 и 3 пар 5, 6, 7 и 8 и освобождая банкноту 4 из него. Напротив, в парах 9 и 10 ролики 2 переменного диаметра переводятся в свою расширенную конфигурацию, чтобы иметь увеличенный диаметр, как показано на фиг.2. Таким образом, банкнота 4 освобождается от соответствующих роликов 2 и 3 пар 5, 6, 7 и 8 и зажимается соответствующими роликами 2 и 3 пар 9 и 10, чтобы двигаться поперек и совершать L-образную траекторию движения в механизме 1 перенаправления.

В том случае, если банкноте не нужно изменять свое движение в продольном направлении, как показано на фиг.1 и фиг.2, конфигурация и диаметр роликов 2 переменного диаметра сохраняется без изменений, как на первой стадии. В этом случае банкнота продолжает двигаться в продольном направлении, заданном парами 5, 6, 7 и 8, пока она не покинет механизм 1, например, в выпускной механизм или другой механизм перенаправления.

На фиг.3 и фиг.4 схематически показан измененный вариант механизма 1 перенаправления, иллюстрирующий принцип использования конвейерных лент в качестве приводных средств для перемещения банкнот. На фиг.3 и фиг.4 механизм содержит такие же пары 5-8 и 9, 10 роликов, каждая из которых состоит из роликов 2 и 3, как и в показанном на фиг.1 и фиг.2 варианте. Продольный ленточный конвейер 11 расположен в ряд с парами 5-8, 9 и 10 роликов. Конвейер 11 имеет возвратный пролет 12 и несущий пролет 14. Несущий пролет 14 конвейера 11 пропущен через зазор между роликами 2 и 3 в каждой из пар 5-8. Здесь ленточный конвейер 11 используется в качестве приводного средства для перемещения банкнот, таким образом, обеспечивая возможность продольного движения банкноты 4 вдоль продольной части заданной парами 5-8 роликов траектории движения. В этом варианте осуществления соединенное с роликами 2 приводное средство опущено, и ролики 2 переменного диаметра являются свободно вращающимися, как опорные ролики 3. Однако в другом варианте осуществления ролики 2 могут по-прежнему оставаться приводными, а ленточный конвейер 11 может быть использован в качестве дополнительного приводного средства к приводным роликам 2.

Кроме того, в раскрытом со ссылкой на фиг.3 и фиг.4 варианте осуществления предусмотрены поперечные ленточные конвейеры 16, 18. Ленточный конвейер 16 содержит опорный ролик 3 пары 9, а ленточный конвейер 18 содержит опорный ролик 3 пары 10, причем ролики расположены так же, как и соответствующие ролики 3 на фиг.1 и фиг.2. Кроме того, ленточный конвейер 16 содержит ролик 20 на расстоянии вниз по потоку относительно опорного ролика 3 пары 9, а ленточный конвейер 18, кроме того, содержит ролик 22 на расстоянии вниз по потоку относительно опорного ролика 3 пары 10. Ролики 20 и 22 могут быть приводными роликами. Лента 24 ленточного конвейера 16 окружает опорный ролик 3 размещенной поперечно пары 9 и ролик 20, а лента 23 ленточного конвейера 18 окружает опорный ролик 3 размещенной поперечно пары 19 и ролик 22, соответственно.

Пары 9 и 10 роликов, которые образуют остальную часть траектории движения или поперечную часть траектории движения, расположены поперек находящейся выше по потоку пары 5 роликов. Пары 9 и 10 роликов аксиально разнесены между собой, то есть, расположены на расстоянии между собой вдоль продольной части траектории движения, заданной парами 5, 6, 7 и 8.

На фиг.3 ролики 2 переменного диаметра пар 5, 6, 7 и 8 находятся в своей расширенной конфигурации и имеют увеличенный диаметр, так что зазор между роликами 2 и 3 пар 5, 6, 7 и 8 минимизирован, чтобы обеспечить зажим, как банкноты 4, так и несущего пролета 14 ленточного конвейера 11. Конвейер 11 движется; поэтому зажатая банкнота увлекается вдоль траектории движения, последовательно направляемая парами 5, 6, 7 и 8 роликов и конвейером 11. В процессе работы банкнота 4 входит в механизм 1 перенаправления, например, поступает из расположенного выше по потоку механизма в машине для манипулирования банкнотами. Для специалистов должно быть очевидно, что механизм 1 перенаправления может содержать соответствующие направляющие средства для направления входящей банкноты в зазор между роликами 2 и 3 пары 5. Конвейерная лента 11 также может использоваться в качестве такого направляющего средства. На показанной на фиг.3 первой «продольной» стадии ролики 2 переменного диаметра пар 5, 6, 7 и 8 находятся в своей расширенной конфигурации и имеют увеличенный диаметр, так что зазор между роликами 2 и 3 пар 5, 6, 7 и 8 минимизирован, чтобы обеспечить возможность зажима банкноты 4 вместе с конвейером 11. Передний конец банкноты 4 вводится в зазор между несущим пролетом 14 конвейера 11 и вращающимся роликом 3 пары 5. В этом положении передний конец банкноты 4 зажат и увлекается вниз по потоку конвейером 11 и роликом 3 пары 5, а затем последовательно конвейером 11 и роликом 3 пар 6, 7 и 8. На фиг.3 банкнота 4 показана в положении, где ее передний конец прошел все пары 5-8 вдоль продольной части траектории движения, как раз перед началом следующей стадии.

На показанной на фиг.4 следующей «поперечной» стадии ролики 2 переменного диаметра пар 5, 6, 7 и 8 переводятся в свою сокращенную конфигурацию, чтобы иметь уменьшенный диаметр, таким образом, увеличивая зазор между роликами 2 и 3 и освобождая банкноту 4 из пространства между конвейером 11 и роликами 3 пар 5, 6, 7 и 8. Напротив, в парах 9 и 10 ролики 2 переменного диаметра переводятся в свою расширенную конфигурацию, чтобы иметь увеличенный диаметр, как показано на фиг.4.

На фиг.4 видно, что зазоры между роликами 2 и 3 пар 9 и 10 минимизированы, чтобы обеспечивать зажим банкноты 4 латерально и фрикционное зацепление с несущими пролетами конвейеров 16 и 18, соответственно. Поперечные ленточные конвейеры 16, 18 движутся; поэтому зажатая банкнота перемещается поперек, таким образом, совершая движение по L-образной траектории в механизме 1 перенаправления.

На фиг.5 схематически показаны вид сбоку, вид сверху и вид с торца примерного варианта осуществления механизма 25 переключения, используемого для селективного направления листа, например банкноты 4, в одно из двух направлений транспортировки. Механизм 25 переключения может быть встроен в машину для манипулирования банкнотами (на чертежах не показана), например, вслед за датчиком (на чертежах не показан) для анализа банкнот. Механизм 25 переключения содержит по меньшей мере одну пару роликов 26 и 27, выполненных так, что банкнота 4 может быть подана между роликами 26 и 27 в паре. Кроме того, механизм 25 переключения содержит по меньшей мере один разделительный элемент 28, расположенный вниз по потоку от пары направляющих роликов 26 и 27. Как преимущество, разделительные элементы 28 являются стационарными. Разделительный элемент 28 имеет две направляющих стороны 29 и 30, причем каждая сторона задает одно из направлений транспортировки. Одно направление транспортировки задается стороной 29 разделительного элемента 28. В процессе работы принимающая поверхность 31 стороны 29 разделительного элемента расположена тангенциально на пути входящей банкноты 4, отклоненной вверх парой роликов 26 и 27, так что банкнота входит в направляющее зацепление с разделительным элементом 28 и дальше направляется его направляющей поверхностью 32, следующей за принимающей поверхностью 31 на стороне 29, в первом направлении транспортировки, как видно на виде сбоку на фиг.5. Другое направление транспортировки задается стороной 30 разделительного элемента 28. В процессе работы принимающая сторона 33 на стороне 30 разделительного элемента расположена тангенциально на пути входящей банкноты 4, отклоненной вниз парой роликов 26 и 27, так что банкнота входит в направляющее зацепление с разделительным элементом 28 и далее направляется его направляющей поверхностью 34, следующей за принимающей поверхностью 33 на стороне 30, в другом направлении транспортировки. Направляющая поверхность 32, следующая за принимающей поверхностью 31, и направляющая поверхность 34, следующая за принимающей поверхностью 33, имеют длину и форму, которые приспособлены, чтобы соответствовать участкам транспортировки и устройствам ниже по потоку.

Пара направляющих роликов 26 и 27 содержит по меньшей мере один ролик 26 переменного диаметра. Направляющие ролики 26 и 27 и разделительный элемент 28 выполнены для отклонения и направления банкноты 4 на сторону 30 разделительного элемента 28, когда диаметр ролика 26 переменного диаметра увеличен, и для отклонения и направления банкноты 4 на другую сторону 29 разделительного элемента 28, когда диаметр ролика 26 переменного диаметра уменьшен.

Как преимущество, разделительный элемент 28 в механизме 25 переключения согласно изобретению имеет фиксированное положение, таким образом, устраняя необходимость поворота разделительного элемента между его положениями за очень короткое время с высокой точностью, как указано в US 6547241 (Yoshida et al.).

Как видно на виде с торца на фиг.5, пара направляющих роликов 26 и 27, кроме того, снабжена аксиально разнесенной парой направляющих роликов 26' и 27', которые латерально расположены параллельно паре направляющих роликов 26 и 27, так что ролики 26 и 26' расположены на одной и той же оси, а ролики 27 и 27' расположены на другой одной и той же оси. Аналогичным образом, пара подающих роликов 35' и 36', которые латерально расположены параллельно паре подающих роликов 35 и 36, так что ролики 35 и 35' расположены на одной и той же оси, а ролики 36 и 36' расположены на другой одной и той же оси. Предпочтительно, центральная часть банкноты 4 расположена центрально между соответствующими аксиально разнесенными парами роликов, во время движения. Ради ясности, ролики 35, 35' и 36, 36' на виде с торца на фиг.5 не показаны.

Как видно на виде с торца на фиг.5, направляющий ролик 26 соединен вместе с направляющим роликом 26' с постоянно работающим приводом 37. Таким образом, направляющие ролики 26 и 26' являются приводными роликами, а направляющие ролики 27 и 27' являются свободно вращающимися роликами, в результате чего не требуется никакого дополнительного приводного средства для перемещения банкноты 4 вдоль траектории движения.

Направляющие ролики 26 и 26' установлены на фиксированной оси, в то время как направляющие ролики 27 и 27' установлены на подвижной оси и подпружинены относительно роликов 26 и 26' на фиксированной оси.

На фиг.6 показан альтернативный вариант осуществления механизма 25 переключения. В этом варианте оба направляющих ролика 26 и 27 установлены на разных подвижных осях, причем направляющий ролик 27 подпружинен относительно направляющего ролика 26, который подпружинен относительно удерживающего ролика 38, имеющего фиксированную ось. Опять, как видно на виде с торца на фиг.6, ролики 26, 27 и 38, кроме того, снабжены роликами 26', 27' и 38', которые латерально расположены параллельно роликам 26, 27 и 38, так что ролики 26 и 26' расположены на одной и той же оси, ролики 27 и 27' расположены на другой одной и той же оси, а ролики 38 и 38' расположены на третьей одной и той же оси. В процессе работы принимающая поверхность 31 на стороне 29 разделительного элемента 28 расположена тангенциально на пути входящей банкноты 4, направляемой вверх подпружиненными роликами 26 и 27, так что банкнота входит в направляющее зацепление с разделительным элементом 28 и далее направляется его направляющей поверхностью 32, следующей за принимающей поверхностью 31 на стороне 29, в первом направлении транспортировки «вверх», как видно на виде сбоку на фиг.6. Когда верхний направляющий ролик 26 имеет увеличенный диаметр, банкнота 4 направляется в нижнем направлении транспортировки, заданном стороной 30 разделительного элемента 28. Таким образом, в процессе работы принимающая поверхность 33 на стороне 30 разделительного элемента расположена тангенциально на пути входящей банкноты 4, отклоненной вниз расширенным роликом 26, так что банкнота входит в направляющее зацепление с разделительным элементом 28 и далее направляется его направляющей поверхностью 34, следующей за принимающей поверхностью 33 на стороне 30, в другом направлении транспортировки «вниз». В этом варианте осуществления, скорости вращения роликов 26 и 27 задаются вращением удерживающего ролика 38, который соединен с постоянно работающим приводом 37 посредством ролика 38'. Как преимущество, постоянная скорость вращения привода 37 переходит в постоянную скорость транспортировки банкноты 4, независимо от диаметра ролика 26. Кроме того, разность между максимальным и минимальным диаметрами ролика 26, которая необходима для обеспечения переключения направления транспортировки, примерно в 2 раза меньше, чем в показанных на фиг.5 и фиг.7 вариантах.

На фиг.7 схематически показаны вид сбоку, вид сверху и вид с торца другого примерного варианта осуществления механизма 25 переключения, используемого для селективного направления листа, например банкноты 4, в одно из двух направлений транспортировки. В этом варианте осуществления механизм 25 переключения содержит по меньшей мере один верхний направляющий ролик 26 с большим коэффициентом трения и по меньшей мере один нижний направляющий ролик 27 с большим коэффициентом трения. Верхний свободно вращающийся ролик 21 расположен рядом с верхним направляющим роликом 26, предпочтительно на одной и той же оси с ним, и над нижним направляющим роликом 27. Нижний свободно вращающийся ролик 19 расположен рядом с нижним направляющим роликом 27, предпочтительно на одной и той же оси с ним, и под верхним направляющим роликом 26. Банкнота 4 может быть подана между роликами 26 и 19, задающими одну пару, и между роликами 27 и 21, задающими другую пару. Кроме того, механизм 25 переключения содержит по меньшей мере один разделительный элемент 28, расположенный вниз по потоку от направляющих роликов 26 и 27 и свободно вращающихся роликов 19 и 21. Аналогично варианту, раскрытому со ссылкой на фиг.5, разделительный элемент 28 имеет две направляющие стороны 29 и 30, причем каждая сторона задает одно из направлений транспортировки. Одно направление транспортировки задается стороной 29 разделительного элемента 28. В процессе работы принимающая поверхность 31 на стороне 29 разделительного элемента расположена тангенциально на пути входящей банкноты 4, отклоненной вверх нижним направляющим роликом 27, так что банкнота входит в направляющее зацепление с разделительным элементом 28 и далее направляется его направляющей поверхностью 32, следующей за принимающей поверхностью 31 на стороне 29, в первом направлении транспортировки, как видно на виде сбоку на фиг.7. Другое направление транспортировки задается стороной 30 разделительного элемента 28. В процессе работы принимающая поверхность 33 на стороне 30 разделительного элемента расположена тангенциально на пути входящей банкноты 4, отклоненной вниз верхним направляющим роликом 26, так что банкнота входит в направляющее зацепление с разделительным элементом 28 и далее направляется его направляющей поверхностью 34, следующей за принимающей поверхностью 33 на стороне 30, в другом направлении транспортировки. Направляющая поверхность 32, следующая за принимающей поверхностью 31, и направляющая поверхность 34, следующая за принимающей поверхностью 33, имеют длину и форму, которые приспособлены, чтобы соответствовать участкам транспортировки и устройствам ниже по потоку.

Верхний и нижний направляющие ролики 26 и 27 являются роликами переменного диаметра. Направляющие ролики 26 и 27, свободно вращающиеся ролики 19 и 21 и разделительный элемент 28 выполнены для отклонения и направления банкноты 4 на сторону 30 разделительного элемента 28, когда диаметр ролика 26 переменного диаметра увеличен, а диаметр ролика 27 переменного диаметра уменьшен, и для отклонения и направления банкноты 4 на другую сторону 29 разделительного элемента 28, когда диаметр ролика 26 переменного диаметра уменьшен, а диаметр ролика 27 переменного диаметра увеличен.

Как преимущество, разделительный элемент 28 в механизме 25 переключения согласно изобретению имеет стационарное положение, таким образом, устраняя необходимость поворачивать разделительный элемент между его положениями в очень короткое время с высокой точностью, как указано в US 6547241 (Yoshida et al.).

Как видно на виде с торца на фиг.7, направляющие ролики 26 и 27, кроме того, снабжены аксиально разнесенными направляющими роликами 26' и 27', которые латерально расположены параллельно направляющим роликам 26 и 27, так что ролики 26 и 26' расположены на одной и той же оси, а ролики 27 и 27' расположены на другой одной и той же оси. Аналогичным образом, свободно вращающиеся ролики 19 и 21, кроме того, снабжены аксиально разнесенными свободно вращающимися роликами 19' и 21', которые латерально расположены параллельно свободно вращающимся роликам 19 и 21, так что ролики 19 и 19' расположены на одной и той же оси, а ролики 21 и 21' расположены на другой одной и той же оси. Предпочтительно, ролики 26, 21, 26', 21' расположены на одной и той же оси, в то время как ролики 19, 27, 19', 27' расположены на другой одной и той же оси. Аналогичным образом, пара подающих роликов 35 и 36, кроме того, снабжены аксиально разнесенной парой подающих роликов 35' и 36', которые латерально расположены параллельно паре подающих роликов 35 и 36, так что ролики 35 и 35' расположены на одной и той же оси, а ролики 36 и 36' расположены на другой одной и той же оси. Предпочтительно, центральная часть банкноты 4 расположена центрально между соответствующими аксиально разнесенными роликами во время движения. Ради ясности, ролики 35, 35' и 36, 36' на виде с торца на фиг.7 не показаны.

В раскрытом со ссылкой на фиг.7 варианте осуществления направляющие ролики 26 и 27 соединены вместе с направляющими роликами 26' и 27' с постоянно работающим приводом 37. Таким образом, направляющие ролики 26, 26', 27 и 27' функционируют как приводные ролики, в результате чего для перемещения банкноты 4 вдоль траектории движения никакого дополнительного приводного средства не требуется, и не требуется контроля скорости привода для обеспечения одинаковой скорости банкноты 4 на любой из сторон 29 и 30 разделительного элемента 28.

На фиг.8 показан еще один вариант осуществления механизма 25 переключения. В этом варианте оба направляющих ролика 26 и 27 в паре являются роликами переменного диаметра, причем каждый ролик в паре выполнен с возможностью уменьшения своего диаметра, когда диаметр другого ролика в паре увеличивается, и увеличения своего диаметра, когда диаметр другого ролика в паре уменьшается. На фиг.8 показана конфигурация, в которой верхний направляющий ролик 26 имеет уменьшенный диаметр, а нижний направляющий ролик 27 имеет увеличенный диаметр, таким образом, направляя банкноту 4 в верхнем направлении транспортировки, задаваемом стороной 29 разделительного элемента 28. В процессе работы принимающая поверхность 31 на стороне 29 разделительного элемента расположена тангенциально на пути входящей банкноты 4, отклоненной вверх расширенным роликом 27 вместе с сокращенным роликом 26, так что банкнота входит в направляющее зацепление с разделительным элементом 28 и далее направляется его направляющей поверхностью 32, следующей за принимающей поверхностью 31 на стороне 29, в первом направлении транспортировки, как видно на виде сбоку на фиг.8. Для специалистов должно быть очевидно, что, когда верхний направляющий ролик 26 имеет увеличенный диаметр, а нижний направляющий ролик 27 имеет уменьшенный диаметр, банкнота 4 направляется в нижнем направлении транспортировки, задаваемом стороной 30 разделительного элемента 28. Таким образом, в процессе работы принимающая поверхность 33 на стороне 30 разделительного элемента расположена тангенциально на пути входящей банкноты 4, отклоненной вниз расширенным роликом 26 вместе с сокращенным роликом 27, так что банкнота входит в направляющее зацепление с разделительным элементом 28 и далее направляется его направляющей поверхностью 34, следующей за принимающей поверхностью 33 на стороне 30, в другом направлении транспортировки. В этом варианте скорости вращения роликов 26 и 27 соответствующим образом согласованы между собой, позволяя транспортировать банкноту 4 с постоянной скоростью. Здесь направляющий ролик 26 расположен на оси фиксированного положения и соединен вместе с направляющим роликом 26' с постоянно работающим приводом 37, а направляющий ролик 27 расположен на другой оси фиксированного положения и соединен вместе с направляющим роликом 27' с постоянно работающим приводом 39.

На фиг.9 показан альтернативный вариант осуществления механизма 25 переключения. В этом варианте оба направляющих ролика 26 и 27 в паре являются роликами переменного диаметра, причем каждый ролик в паре выполнен с возможностью уменьшения своего диаметра, когда диаметр другого ролика в паре увеличивается, и увеличения своего диаметра, когда диаметр другого ролика в паре уменьшается. Ролики 26 и 27 в этом варианте осуществления могут иметь постоянную скорость вращения, будучи выполненными с малым зазором между роликами 26 и 27 и банкнотой 4 в любое время в процессе работы механизма 25 переключения, причем банкнота 4 перемещается подающими роликами 35 и 36 до тех пор, пока она не войдет в зацепление с одним по меньшей мере из двух транспортных участков или устройств ниже по потоку от механизма 25 переключения. Предпочтительно, ролики 26 и 27 выполнены так, чтобы иметь свои окружные скорости не ниже, чем скорость банкноты 4 в диапазоне изменения диаметра роликов 26 и 27. На фиг.9 показана конфигурация, в которой верхний направляющий ролик 26 имеет уменьшенный диаметр, а нижний направляющий ролик 27 имеет увеличенный диаметр, таким образом, направляя банкноту 4 в верхнем направлении транспортировки, заданном стороной 29 разделительного элемента 28. В процессе движения банкнота 4 освобождается от подающих роликов 35 и 36, только когда банкнота 4 находится в зацеплении с расположенными ниже по потоку участками или механизмами, которые транспортируют банкноту 4 дальше. На фиг.9 к таким участкам или механизмам относится пара транспортных роликов 15 и 151 и пара транспортных роликов 17 и 171. Ролики 15 и 151 зацеплены между собой по краю для зажима входящей банкноты 4 в первом или верхнем направлении, как видно на фиг.9. Ролики 17 и 171 зацеплены между собой по краю для зажима входящей банкноты 4 во втором или нижнем направлении, как видно на фиг.9. В процессе работы принимающая поверхность 31 на стороне 29 разделительного элемента расположена тангенциально на пути входящей банкноты 4, отклоненной вверх расширенным роликом 27, так что банкнота входит в направляющее зацепление с разделительным элементом 28 и направляется дальше его направляющей поверхностью 32, следующей за принимающей поверхностью 31 на стороне 29, в первом направлении транспортировки, как видно на виде сбоку на фиг.9. В этом случае банкнота 4 зажимается парой транспортных роликов 15 и 151, прежде чем освободиться от пары подающих роликов 35 и 36. Для специалистов должно быть очевидно, что, когда верхний направляющий ролик 26 имеет увеличенный диаметр, а нижний направляющий ролик 27 имеет уменьшенный диаметр, с зазором между ними, банкнота 4 зажимается парой транспортных роликов 17 и 171 и направляется в нижнем направлении транспортировки, заданном нижней стороной разделительного элемента 28. Таким образом, в процессе работы принимающая поверхность 33 на нижней стороне разделительного элемента расположена тангенциально на пути входящей банкноты 4, отклоненной вниз расширенным роликом 26, так что банкнота входит в направляющее зацепление с разделительным элементом 28 и направляется дальше его направляющей поверхностью 34, следующей за принимающей поверхностью 33 на стороне 30, в другом направлении транспортировки, как видно на виде сбоку на фиг.9. В этом случае банкнота 4 зажимается парой транспортных роликов 17 и 171, прежде чем освободиться от пары подающих роликов 35 и 36. Как ясно видно на виде с торца на фиг.9, пара направляющих роликов 26 и 27, кроме того, снабжена аксиально разнесенной парой направляющих роликов 26' и 27', которые латерально расположены параллельно паре направляющих роликов 26 и 27, так что ролики 26 и 26' расположены на одной и той же оси, а ролики 27 и 27' расположены на другой одной и той же оси. Аналогичным образом, пара подающих роликов 35 и 36, кроме того, снабжена аксиально разнесенной парой подающих роликов 35' и 36', которые латерально расположены параллельно паре подающих роликов 35 и 36, так что ролики 35 и 35' расположены на одной и той же оси, а ролики 36 и 36' расположены на другой одной и той же оси. Аналогичным образом, пара транспортных роликов 15 и 151, кроме того, снабжена аксиально разнесенной парой транспортных роликов 15' и 151', которые латерально расположены параллельно паре транспортных роликов 15 и 151, так что ролики 15 и 15' расположены на одной и той же оси, а ролики 151 и 151' расположены на другой одной и той же оси. Аналогично, пара транспортных роликов 17 и 171, кроме того, снабжена аксиально разнесенной парой транспортных роликов 17' и 171', которые латерально расположены параллельно паре транспортных роликов 17 и 171, так что ролики 17 и 17' расположены на одной и той же оси, а ролики 171 и 171' расположены на другой одной и той же оси. Предпочтительно, центральная часть банкноты 4 расположена центрально между соответствующими аксиально разнесенными парами роликов во время движения. Ради ясности, ролики 35, 35' и 36, 36' на виде с торца на фиг.9 не показаны. Здесь направляющий ролик 26 установлен на оси фиксированного положения и соединен вместе с направляющим роликом 26' с приводом 37, работающим с постоянной скоростью, а направляющий ролик 27 установлен на другой оси фиксированного положения и соединен вместе с направляющим роликом 27' с приводом 37. Преимущество этого варианта осуществления заключается в устранении регулятора скорости для роликов.

На фиг.10-12 показано поперечное сечение ролика 26 переменного диаметра, который мог бы быть использован в трех конфигурациях в механизме 25 переключения. Ролик 26 переменного диаметра содержит корпус 49 ролика с осью 40 ролика и множество из трех частично перекрывающихся сегментных элементов 41, 42, 43. Сегментные элементы 41, 42, 43 по существу похожи один на другой и изготовлены из металла и/или пластика для обеспечения стабильной формы и сведения к минимуму их износа. Каждый сегментный элемент 41, 42, 43 выполнен с возможностью перемещения относительно оси 40 ролика посредством приводного механизма. Ради ясности, приводной механизм на фигурах не показан. Контур каждого сегментного элемента в этом варианте осуществления имеет две латеральные части 45, 46, каждая имеет конфигурацию дуги. Радиус дуги в латеральной части 45 сегментного элемента 41 меньше, чем радиус дуги в латеральной части 46 сегментного элемента 41, но больше, чем радиус корпуса 49 ролика. Приводной механизм выполнен с возможностью перемещения каждого сегментного элемента 41, 42, 43 в любое из трех положений, заданных тремя конфигурациями ролика 26 переменного диаметра. В показанной на фиг.10 конфигурации ролика 26 сегментные элементы 41, 42 и 43 перемещены в положение, где они находятся полностью внутри края корпуса 49 ролика, в результате чего ролик 26 имеет полностью сокращенную конфигурацию со своим минимальным диаметром d1, заданным диаметром корпуса 49 ролика. В показанных на фиг.11 и фиг.12 других конфигурациях ролика 26 латеральные части 45 или 46 сегментных элементов 41, 42 и 43, имеющие одинаковый радиус, перемещены в положение, в котором они вместе образуют круговой край ролика 26, имеющего соответствующий диаметр, величина которого равна величинам частично сокращенной или полностью расширенной конфигураций ролика 26. На фиг.11 показан ролик 26 в своей частично сокращенной конфигурации. Как видно на фиг.11, сегментные элементы 41, 42, 43 ролика 26 находятся во втором положении, так что латеральные части 45 всех сегментных элементов образуют круговой край ролика 26, имеющего промежуточный диаметр d2. Таким образом, ролик 26 переменного диаметра приведен в свою частично сокращенную конфигурацию, в которой латеральные части 46 сегментных элементов 41, 42, 43 остаются в пределах кругового края ролика 26. На фиг.12 показан ролик 26 в своей полностью расширенной конфигурации. Для изменения конфигурации ролика 26 приводной механизм перемещает каждый сегментный элемент 41, 42, 43 в их третье положение, так что латеральные части 46 сегментных элементов образуют круговой край ролика 26, имеющего максимальный диаметр d3. Таким образом, ролик 26 переменного диаметра приводится в свою расширенную конфигурацию, в которой латеральные части 45 сегментных элементов 41, 42, 43 остаются в пределах кругового края ролика 26, как видно на фиг.12.

На фиг.13-16 показано поперечное сечение другого варианта осуществления ролика 26 переменного диаметра, который может быть использован в четырех конфигурациях в механизме 25 переключения. Ролик 26 переменного диаметра в этом варианте содержит корпус 49 ролика с осью 40 и множество из четырех частично перекрывающихся сегментных элементов 41, 42, 43 и 44. Сегментные элементы 41, 42, 43 и 44 по существу похожи один на другой и изготовлены из металла и/или пластика для обеспечения стабильной формы и сведения к минимуму их износа. Каждый сегментный элемент 41, 42, 43 и 44 выполнен с возможностью перемещения относительно оси 40 ролика посредством приводного механизма 48. Ради ясности, приводной механизм на фигурах не показан. Контур каждого сегментного элемента имеет три латеральные части 45, 46 и 47, каждая имеет конфигурацию дуги. Радиус дуги в латеральной части 45 сегментного элемента 41 меньше, чем радиус дуги в латеральных частях 46 и 47 сегментного элемента 41, но больше, чем радиус корпуса 49 ролика, а радиус дуги в латеральной части 46 сегментного элемента 41 меньше, чем радиус дуги в латеральной части 47 сегментного элемента 41. Приводной механизм выполнен с возможностью перемещения каждого сегментного элемента 41, 42, 43 и 44 в любое из четырех положений. В одной конфигурации ролика 26, показанной на фиг.13, сегментные элементы 41, 42, 43 и 44 перемещены в положение, при котором они находятся полностью в пределах края корпуса 49 ролика, в результате чего ролик 46 имеет полностью сокращенную конфигурацию со своим минимальным диаметром d1, заданным диаметром корпуса 49 ролика. В показанных на фиг.14-16 других конфигурациях ролика 26 латеральные части 45, 46 или 47 сегментных элементов 41, 42, 43 и 44, имеющие одинаковый соответствующий радиус, перемещены в положение, в котором они вместе образуют круговой край ролика 26, имеющего соответствующий диаметр. На фиг.14 показан ролик 26 в своей частично сокращенной конфигурации. Как видно на фиг.14, сегментные элементы 41, 42, 43 и 44 ролика 26 находятся в таком положении, что латеральные части 45 всех сегментных элементов образуют круговой край ролика 26, имеющего меньший промежуточный диаметр d2. Таким образом, ролик 26 переменного диаметра приведен в свою частично сокращенную конфигурацию, в которой латеральные части 46 и 47 сегментных элементов 41, 42, 43 и 44 остаются в пределах кругового края ролика 26.

На фиг.15 показан ролик 26 в его частично расширенной конфигурации. Для изменения конфигурации ролика 26 приводной механизм перемещает каждый сегментный элемент 41, 42, 43 и 44 в их третье положение, так что латеральные части 46 всех сегментных элементов образуют круговой край ролика 26, имеющего больший промежуточный диаметр d3. Таким образом, ролик 26 переменного диаметра приводится в свою частично расширенную конфигурацию, в которой латеральные части 45 и 47 сегментных элементов 41, 42, 43 и 44 остаются в пределах кругового края ролика 26, как видно на фиг.15.

На фиг.16 показан ролик 26 в его полностью расширенной конфигурации. Для изменения конфигурации ролика 26 приводной механизм перемещает каждый сегментный элемент 41, 42, 43 и 44 в их третье положение, так что латеральные части 47 всех сегментных элементов образуют круговой край ролика 26, имеющего расширенный диаметр d4. Таким образом, ролик 26 переменного диаметра приводится в свою полностью расширенную конфигурацию, в которой латеральные части 45 и 46 сегментных элементов 41, 42, 43 и 44 остаются в пределах кругового края ролика 26, как видно на фиг.16.

Кроме того, приводной механизм выполнен с возможностью перемещения каждого сегментного элемента 41, 42 и 43 в показанном на фиг.10-12 ролике 26 между тремя положениями, или каждого сегментного элемента 41, 42, 43 и 44 в показанном на фиг.13-16 ролике 26 между четырьмя положениями, так что круговая поверхность, описанная вокруг сегментного элемента и концентричная оси вращения ролика, изменяет свой радиус таким образом, который сохраняет с заданной точностью заданный зазор до такой же поверхности второго такого же ролика 27, расположенного в положении, при котором круговой край ролика 26, имеющего максимальный диаметр, имеет заданный зазор до кругового края второго такого же ролика 27, имеющего минимальный диаметр. Другими словами, два ролика в паре, оси которых расположены параллельно на фиксированном расстоянии друг от друга, могут изменять свои диаметры таким образом, что заданный зазор может сохраняться в любое время между поверхностями, расположенными рядом друг с другом.

На фиг.17А-17Г показано расположение круглого корпуса 49 ролика и возможное устройство приводного механизма 48 в ролике 26 переменного диаметра. Круглый корпус 49 ролика показан относительно четырех разных положений сегментных элементов 41, 42, 43 и 44, то есть показанных на фиг.17Б-17Г трех расширенных положений, в которых сегментные элементы расширены радиально за пределы круглого корпуса 49, чтобы задавать три разных величины диаметра ролика, и показанного на фиг.17А полностью сокращенного положения, в котором сегментные элементы убраны радиально, чтобы оставаться в пределах края круглого корпуса 49 для обеспечения минимальной величины диаметра ролика. Для ясности, на фиг.17А-17Г показан только сегментный элемент 41. Круглый корпус 49 концентричен оси вращения ролика. В показанном варианте осуществления приводной механизм 48 содержит колеса 481, 482 фиксированного положения и колесо 483 подвижного положения; колесо 481 расположено концентрично корпусу 49 ролика, а колеса 482 и 483 радиально разнесены между собой относительно колеса 481. Колеса 481 и 482 называются колесами «фиксированного положения», потому что их оси вращения не меняют свои положения относительно друг друга и корпуса 49 ролика. Колесо 483 подвижного положения может вращаться вокруг своей оси вращения, которая вращательно установлена относительно оси вращения колеса 481 фиксированного положения. Для этой цели колесо 483 подвижного положения вращательно установлено на показанном пунктирной линией на фиг.17А-17Г подвижном рычаге 4831. Рычаг 4831 установлен так, чтобы поворачиваться вокруг колеса 481 в пределах ограниченного угла. Колеса 481, 482 и 483 и внутренний край сегментного элемента 41 специально устроены, чтобы входить в зацепление между собой. Следует отметить, что расположение колес можно понять, имея в виду концепцию конфигурации планетарной зубчатой передачи, потому что колеса 481, 482 и 483 установлены таким образом, что, в воображении, они могли бы быть смещены в конфигурацию планетарной зубчатой передачи без расцепления друг от друга. Такая конфигурация планетарной зубчатой передачи состояла бы из центральной шестерни (колесо 481) и из планетарных шестерен (колеса 482 и 483). Находясь в конфигурации планетарной зубчатой передачи, колесо 481 оставалось бы концентричным внутреннему краю сегментного элемента 41, а оси колес 482 и 483 и колеса 481 оставались бы в общей плоскости. Однако в показанном варианте колеса фактически не могут быть расположены в конфигурации планетарной зубчатой передачи, потому что положение рычага 4831, необходимое для этого, находится вне диапазона его движения. Необходимо понимать, что конфигурация планетарной зубчатой передачи может быть реализована только, если колесо 483 отсоединено от рычага 4831 без расцепления с другими колесами. Концепция планетарной зубчатой передачи здесь упоминается только для того, чтобы конкретизировать идею расположения колес во взаимном зацеплении.

В показанном варианте осуществления двигатель (на чертежах не показан) вызывает вращение колеса 481 фиксированного положения, которое затем вызывает вращение колеса 482 фиксированного положения, колеса 483 подвижного положения и сегментного элемента 41 до тех пор, пока сегментный элемент 41 не достигнет любого из трех показанных на фиг.17Б-17Г положений. Кроме того, положение рычага 4831 и колеса 483 подвижного положения может быть управляемо отдельным приводом (на чертежах не показан) в пределах заданного диапазона между двумя конечными положениями. На фиг.17А рычаг 4831 и колесо 483 подвижного положения показаны в первом конечном положении; на фиг.17Б-17Г рычаг 4831 и колесо 483 подвижного положения показаны во втором конечном положении. Предпочтительно, положение рычага 4831 вместе с колесом 483 подвижного положения и вращение колес 481, 482, 483 и сегментного элемента 41 управляются для последовательного приведения сегментного элемента 41 в одно из четырех показанных на фиг.17А-17Г положений. При этом результирующая круговая поверхность, описанная вокруг сегментного элемента 41 и концентричная корпусу 49 ролика, последовательно меняет свой диаметр между любыми двумя из четырех величин d1, d2, d3, d4, заданных показанными на фиг.17А-17Г четырьмя разными положениями сегментного элемента 41 согласно заданному правилу. Предпочтительно, оси вращения колес 481, 482 и 483 параллельны друг другу и оси вращения ролика. Колеса 481, 482 и 483 имеют соответствующие внешние кольцевые поверхности, выполненные с возможностью зацепления с внешними кольцевыми поверхностями смежно расположенных колес. Предпочтительно, колеса 481, 482 и 483 являются зубчатыми колесами. Здесь, кольцевая поверхность колеса 481 фиксированного положения входит в зацепление с кольцевыми поверхностями колеса 482 фиксированного положения и колеса 483 подвижного положения. Сегментный элемент 41 имеет свой внутренний край, выполненный с возможностью зацепления с внешними кольцевыми поверхностями колес 482 и 483. Предпочтительно, внутренний край сегментного элемента 41 является внутренним зубчатым колесом. Здесь внутренний край сегментного элемента 41 входит в зацепление с кольцевыми поверхностями колеса 482 фиксированного положения и колеса 483 подвижного положения. В показанном на фиг.17А сокращенном положении сегментного элемента 41 колесо 483 подвижного положения находится в первом или «сокращенном» конечном положении для удерживания сегментного элемента 41 полностью в пределах края корпуса 49 ролика. В показанных на фиг.17Б-17Г трех расширенных положениях сегментного элемента 41 колесо 483 подвижного положения перемещено во второе или «расширенное» конечное положение, чтобы толкать и удерживать сегментный элемент 41 расширенным радиально за пределы круглого корпуса 49. Таким образом, приводной механизм 48 поворачивает и перемещает сегментный элемент 41, чтобы последовательно позиционировать латеральные части 45, 46 и 47 сегментного элемента 41, как детально пояснено со ссылкой на фиг.13-16.

На фиг.18 показан еще один вариант осуществления механизма 25 переключения, содержащего другой разделительный элемент 28', расположенный параллельно первому разделительному элементу 28 с образованным между ними зазором. Ролик 26 переменного диаметра выполнен с возможностью иметь промежуточный диаметр между увеличенным диаметром и уменьшенным диаметром. Направляющие ролики и разделительные элементы 28 и 28' выполнены для направления банкноты 4 в зазор между двумя разделительными элементами 28 и 28', когда диаметр по меньшей мере одного ролика переменного диаметра является промежуточным. Таким образом, три направления транспортировки задаются в механизме 25 переключения. Одно направление транспортировки «вверх» задается стороной 29 разделительного элемента 28. В процессе работы принимающая поверхность 31 на стороне 29 разделительного элемента 28 расположена тангенциально на пути входящей банкноты 4, направляемой вверх подпружиненными роликами 26 и 27, так что банкнота входит в направляющее зацепление с разделительным элементом 28 и далее направляется его направляющей поверхностью 32, следующей за принимающей поверхностью 31 на стороне 29, в первом «верхнем» направлении транспортировки. Второе «среднее» направление транспортировки задается зазором, образованным между разделительными элементами 28 и 28'. В процессе работы входящая банкнота 4 следует по существу прямой траектории, задаваемой направляющей поверхностью 34 на стороне 30 и направляющей стороной 34' на стороне 30', как видно на фиг.18. Третье направление транспортировки «вниз» задается стороной 29' разделительного элемента 28'. В процессе работы принимающая поверхность 31' на стороне 29' разделительного элемента расположена тангенциально на пути входящей банкноты 4, отклоненной вниз расширенным роликом 26, так что банкнота входит в направляющее зацепление с разделительным элементом 28' и далее направляется его направляющей поверхностью 32', следующей за принимающей поверхностью 31' на стороне 29', в третьем «нижнем» направлении транспортировки.

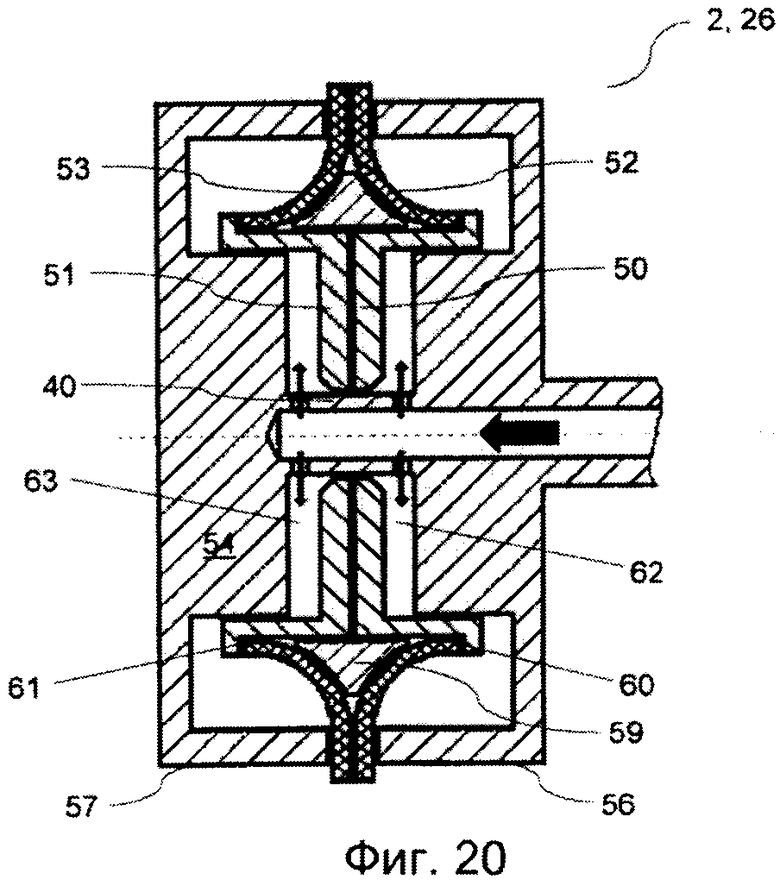

На фиг.19 и фиг.20 показан продольный разрез еще одного варианта осуществления ролика 2, 26 переменного диаметра, который может быть использован в механизме 1 перенаправления или механизме 25 переключения. Ролик переменного диаметра содержит пару скользящих дисков 50 и 51, смонтированных и центрированных на оси 40 ролика и выполненных с возможностью перемещения друг к другу и друг от друга в аксиальном направлении посредством приводного механизма 55 (на фиг.19 и фиг.20 не показан). Гибкий элемент 52 обода соединен со скользящим диском 50, а гибкий элемент 53 обода соединен со скользящим диском 51. Гибкий элемент 52 обода выступает за пределы скользящего диска 50 в аксиальном направлении к гибкому элементу 53 обода, а гибкий элемент 53 обода выступает за пределы скользящего диска 51 в аксиальном направлении к гибкому элементу 52 обода. Гибкие элементы 52 и 53 обода выполнены так, что перемещение скользящих дисков 50 и 51, соответственно, навстречу друг другу прижало бы гибкие элементы обода друг к другу, таким образом, вызывая радиальное расширение гибких элементов обода и в результате приводя к расширенной конфигурации ролика переменного диаметра, как показано на фиг.20.

Кроме того, ролик 2, 26 переменного диаметра содержит корпус 54 ролика, в котором размещена пара скользящих дисков 50 и 51. Край корпуса 54 ролика имеет два обода 56 и 57, расположенных так, что между ними имеется кольцевая щель 58 открытая в радиальном направлении. Как видно на фиг.19 и фиг.20, гибкие элементы 52 и 53 обода имеет форму раструба и расположены так, что они по краю примыкают друг к другу и вместе могут проходить через кольцевую щель 58, когда происходит радиальное расширение гибких элементов 52 и 53 обода во время их движения друг к другу.

Кроме того, ролик 2, 26 переменного диаметра может содержать направляющий элемент 59, расположенный между гибкими элементами 52 и 53 обода для облегчения преобразования осевой деформации гибких элементов обода в их радиальное расширение и для дополнительного облегчения направления гибких элементов обода через кольцевую щель 58.

В несмонтированной конфигурации каждый гибкий элемент 52, 53 обода имеет форму плоского кольца, имеющего внутренний диаметр и внешний диаметр. Внутренний диаметр этого кольца меньше, чем диаметр седла 60, 61 на скользящем диске 50, 51 для приема гибкого элемента 52, 53 обода, соответственно.

Коаксиально оси 40 ролика предусмотрен канал для жидкости. Один конец канала соединен с источником находящейся под давлением жидкости; второй конец канала расположен внутри ролика. Через второй конец канала предусмотрено по меньшей мере два отверстия. Для приведения ролика переменного диаметра в расширенную конфигурацию, жидкость нагнетается, например, с помощью насоса, через отверстия в пространства 62 и 63 между внутренними стенками корпуса 54 ролика и стенками скользящих дисков 50 и 51, обращенными к смежным внутренним стенкам корпуса 54 ролика, как показано стрелками на фиг.20. Нагнетаемая жидкость заставляет скользящие диски 50 и 51 двигаться друг к другу вдоль оси 40 ролика, таким образом, вызывая радиальное расширение гибких элементов 52 и 53 обода и в результате приводя к расширенной конфигурации ролика переменного диаметра. Удаление жидкости из пространств 62 и 63, например, насосом, заставляет скользящие диски 50 и 51 двигаться друг от друга вдоль оси 40 ролика, таким образом, вызывая радиальное сокращение гибких элементов 52 и 53 обода и в результате приводя к сокращенной конфигурации ролика переменного диаметра.

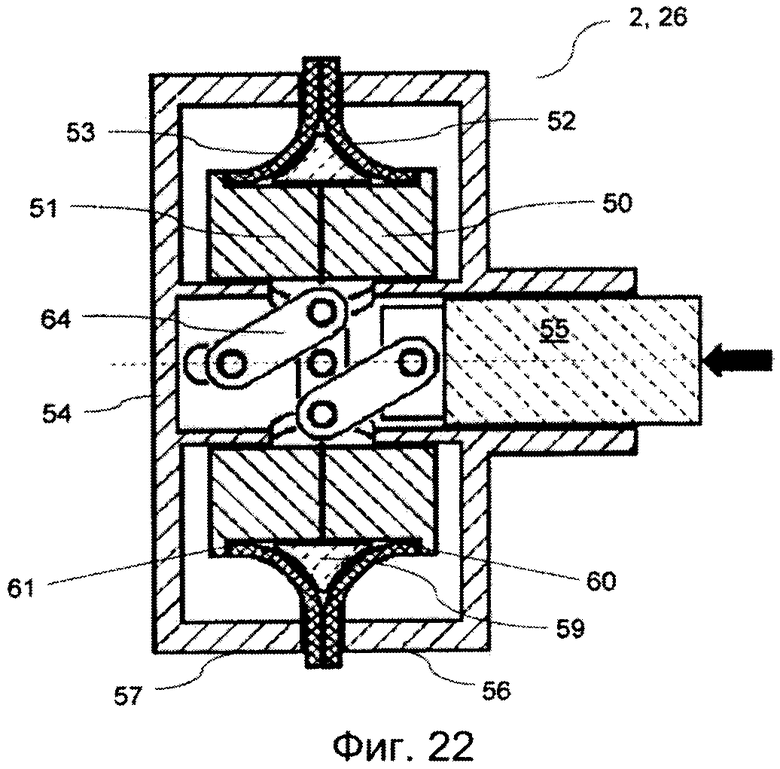

На фиг.21 и фиг.22 показан продольный разрез еще одного варианта осуществления ролика 2, 26 переменного диаметра, который может быть использован в механизме 1 перенаправления или механизме 25 переключения. Ролик переменного диаметра в этом варианте, в общем, аналогичен варианту, раскрытому со ссылкой на фиг.19 и фиг.20. Однако он отличается тем, что его приводной механизм содержит аксиальный плунжер 55, проходящий через корпус 54 ролика. В этом варианте осуществления скользящие диски 50 и 51 и аксиальный плунжер 55 соединены с рычажным механизмом 64, выполненным для преобразования возвратно-поступательного движения аксиального плунжера 55 в перемещение скользящих дисков 50 и 51, либо друг к другу, либо друг от друга, таким образом, вызывая, соответственно, радиальное расширение или радиальное сокращение гибких элементов 52 и 53 обода и в результате приводя, соответственно, к расширенной или сокращенной конфигурации ролика переменного диаметра.

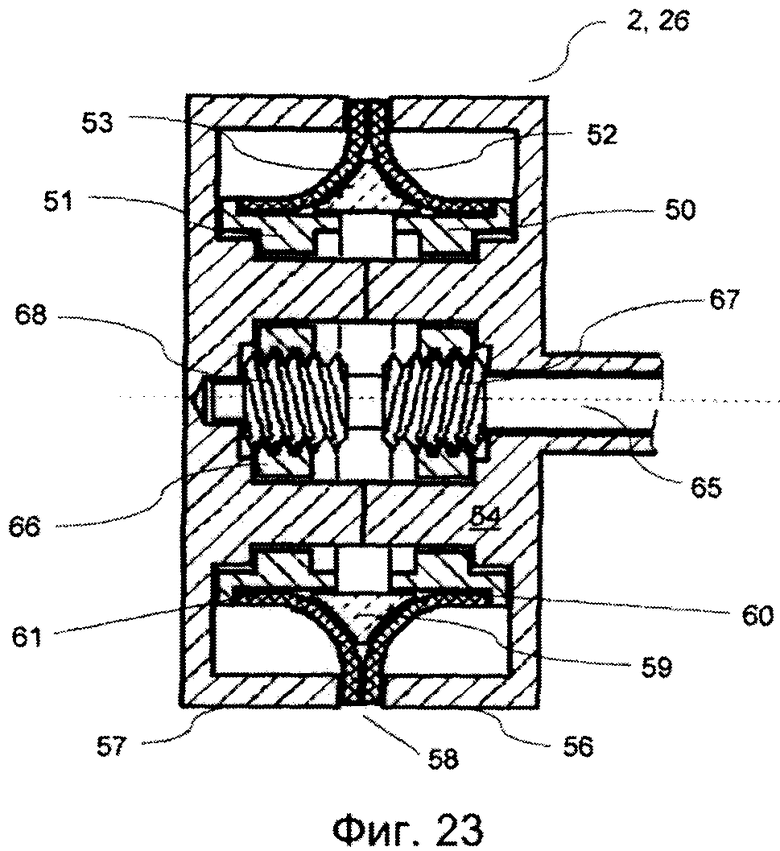

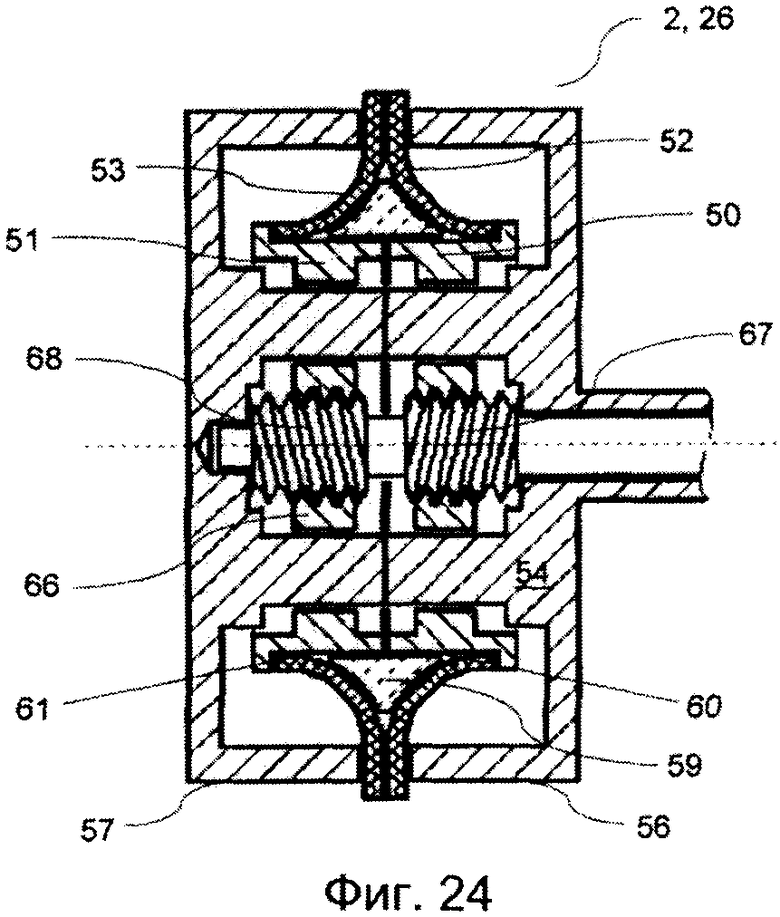

На фиг.23 и фиг.24 показан продольный разрез еще одного варианта осуществления ролика 2, 26 переменного диаметра, который может быть использован в механизме 1 перенаправления или механизме 25 переключения. Здесь приводной механизм содержит центральную деталь 65, вращательно соединенную с корпусом 54 ролика. Центральная деталь 65 выполнена в виде стержня, простирающегося вдоль оси вращения ролика. Один конец центральной детали 65 расположен внутри корпуса 54 ролика и имеет две резьбовых части 67 и 68. Резьбовая часть 67 предназначена для скользящего диска 50, а резьбовая часть 68 предназначена для скользящего диска 51. Одна из резьбовых частей 67 и 68 имеет правую резьбу, а другая часть имеет левую резьбу. Каждый скользящий диск 50 и 51 соединен с центральной деталью 65 с помощью средства 66, выполненного для преобразования вращения центральной детали в перемещение скользящих дисков, либо друг к другу, либо друг от друга. Для этой цели средство 66 выполнено в виде внутренних резьбовых частей скользящих дисков 50 и 51. Эти внутренние резьбовые части скользящих дисков расположены вдоль оси вращения ролика и входят в зацепление с резьбовыми частями 67 и 68 стержня. Вращение стержня в одном направлении движет скользящие диски 50 и 51 друг к другу, таким образом, вызывая радиальное расширение гибких элементов 52 и 53 обода и в результате приводя к расширенной конфигурации ролика переменного диаметра. Вращение стержня в другом направлении движет скользящие диски 50 и 51 друг от друга, таким образом, вызывая радиальное сокращение гибких элементов 52 и 53 обода и в результате приводя к сокращенной конфигурации ролика переменного диаметра.

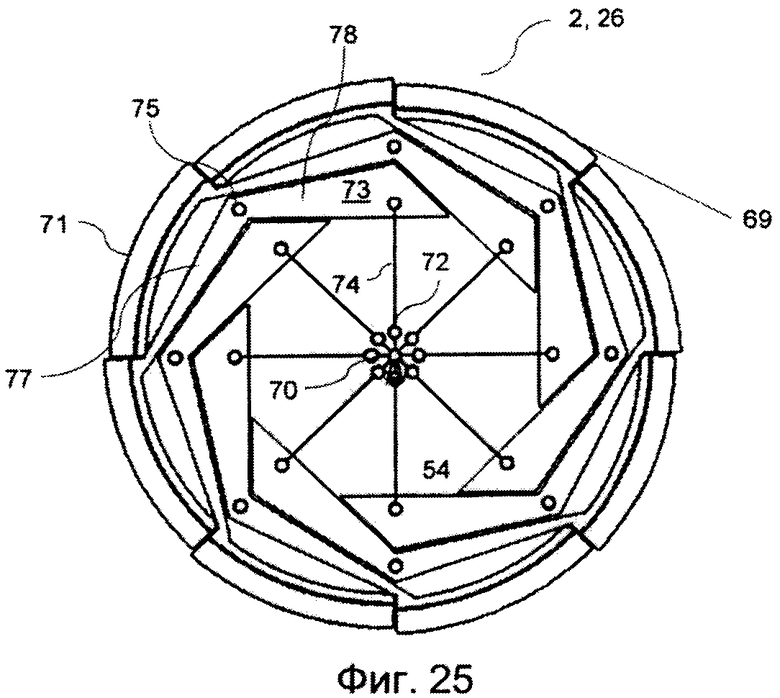

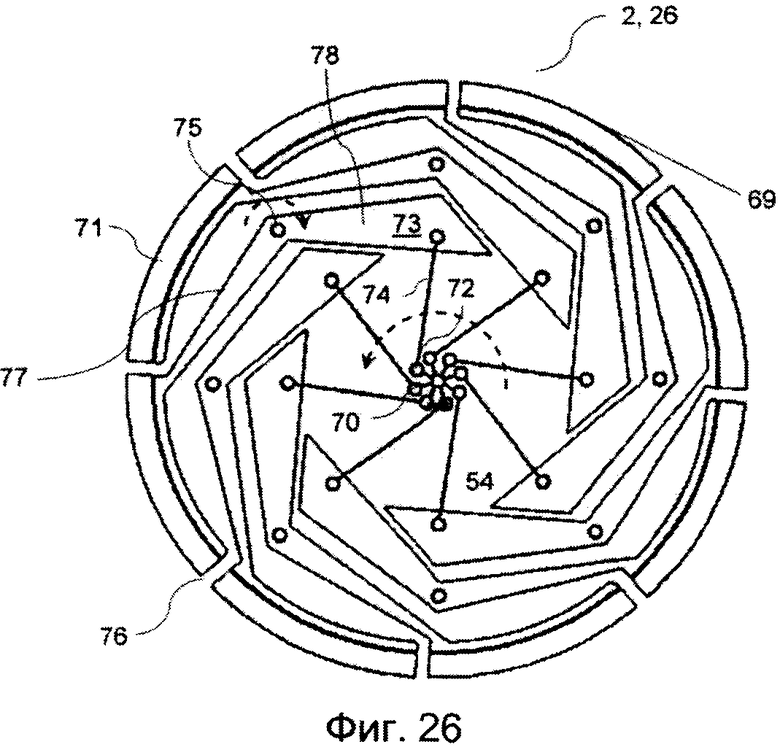

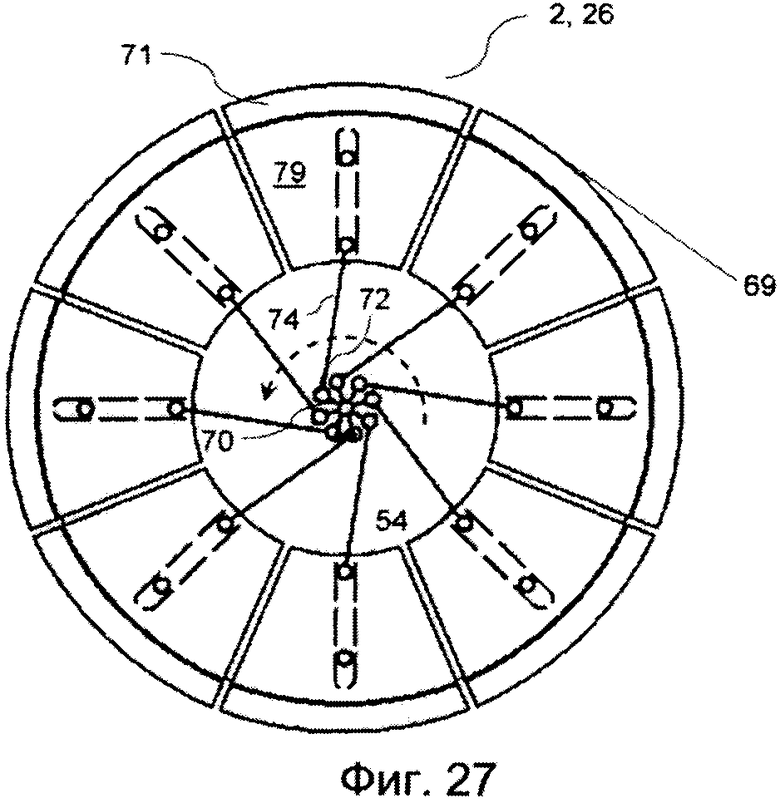

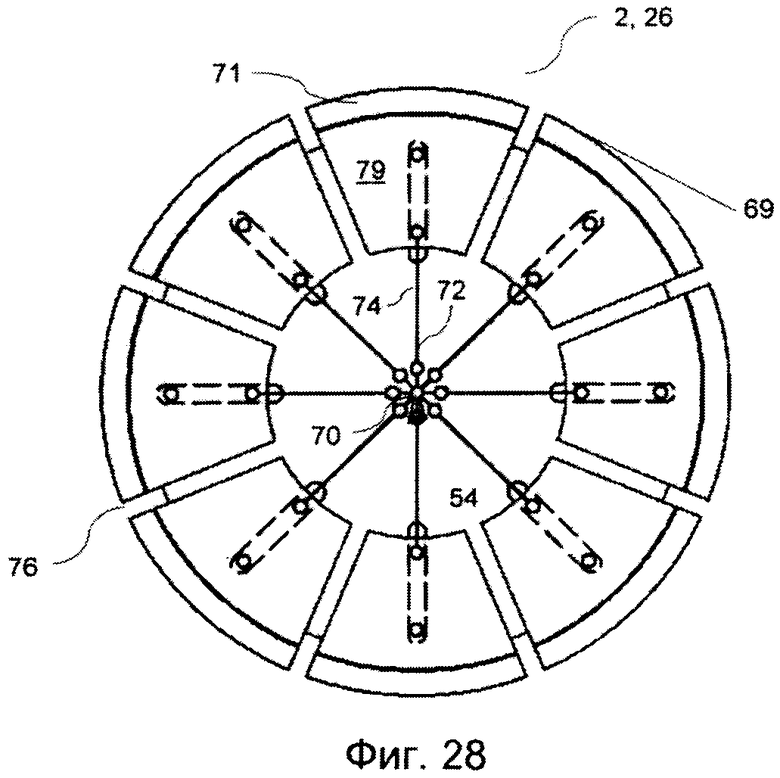

На фиг.25-32 иллюстрируется еще одна идея реализации ролика 2, 26 переменного диаметра, который может быть использован в механизме 1 перенаправления или механизме 25 переключения. На фиг.25, 27, 29, 31 соответственно показан ролик 2, 26 переменного диаметра в расширенной конфигурации; на фиг.26, 28, 30, 32 соответственно показан ролик 2, 26 переменного диаметра в сокращенной конфигурации. Ролик переменного диаметра содержит корпус 54 ролика и сегментированный обод 69. Сегментированный обод 69 задается множеством сегментов 71 обода. Каждый из сегментов обода подвижно установлен на корпусе 54 ролика. Кроме того, ролик переменного диаметра содержит центральную деталь 70, установленную центрально относительно корпуса 54 ролика.

Центральная деталь 70 выполнена с возможностью перемещения по меньшей мере между двумя положениями при смещении посредством приводного механизма (на чертежах не показан). Сегменты 71 обода соответственно входят в зацепление с центральной деталью 70 таким образом, что перемещение центральной детали преобразуется, по меньшей мере, в радиальное перемещение сегментов 71 обода, таким образом, приводя в результате к сокращенной или расширенной конфигурации ролика переменного диаметра.

На фиг.25 и фиг.26 показано поперечное сечение варианта осуществления ролика 2, 26 переменного диаметра, отличающегося тем, что центральная деталь 70 выполнена с возможностью поворота по меньшей мере между двумя положениями. Центральная деталь 70 расположена коаксиально в корпусе 54 ролика и имеет разнесенные по окружности эксцентричные точки 72 поворота. Кроме того, ролик 2, 26 переменного диаметра содержит рычаги 73, имеющие свои точки 75 поворота, разнесенные по окружности на корпусе 54 ролика. Рычаг 73 имеет внутреннее плечо 78 и внешнее плечо 77, расположенные вокруг точки 75 поворота. Каждый рычаг 73 содержит соответствующий сегмент 71 обода, расположенный на внешнем плече 77 рычага 73, чтобы не мешать смежным рычагам 73 при повороте вокруг точек 75 поворота. Зацепление между сегментами 71 обода и центральной деталью 70 осуществлено посредством тяг 74. В каждой тяге 74 один конец шарнирно соединен с внутренним плечом 78 соответствующего рычага 73, а другой конец соответственно соединен с соответствующей точкой 72 поворота центральной детали 70.

При повороте против часовой стрелки во второе положение, как показано на фиг.26 большой пунктирной стрелкой, центральная деталь 70 втягивает тяги 74 внутрь корпуса 54 ролика. Следовательно, тяги 74 тянут внутренние плечи 78 рычагов 73, таким образом, вызывая поворот рычагов 73 по часовой стрелке вокруг их точек 75 поворота, как показано на фиг.26 малой пунктирной стрелкой, что в результате приводит к радиальному расширению внешних плеч 77 и сегментов 71 обода.

При повороте по часовой стрелке в первое положение центральная деталь 70 толкает тяги 74 радиально наружу. Следовательно, тяги 74 толкают внутренние плечи 78 рычагов 73, таким образом, вызывая поворот рычагов 73 против часовой стрелки вокруг их точек 75 поворота, что приводит к радиальному сокращению внешних плеч 77 и сегментов 71 обода.

На фиг.27 и фиг.28 показано поперечное сечение еще одного варианта осуществления ролика 2, 26 переменного диаметра, в котором центральная деталь 70 выполнена с возможностью поворота по меньшей мере между двумя положениями. Центральная деталь 70 коаксиально расположена в корпусе 54 ролика и имеет разнесенные по окружности эксцентричные точки 72 поворота. Ролик 2, 26 переменного диаметра в этом варианте отличается тем, что, кроме того, содержит плунжеры 79, выполненные с возможностью возвратно-поступательного движения радиально относительно корпуса 54 ролика к центральной детали 70 или от центральной детали 70. Каждый плунжер 79 соединен с соответствующим сегментом 71 обода, чтобы обеспечивать возможность радиального движения сегмента 71 обода. Зацепление между плунжерами 79 и центральной деталью 70 осуществлено посредством тяг 74. В каждой тяге 74 один конец шарнирно соединен с соответствующим плунжером 79, а другой конец соответственно соединен с соответствующей точкой 75 поворота центральной детали 70. При повороте против часовой стрелки в первое положение, как показано на фиг.27 пунктирной стрелкой, центральная деталь 70 втягивает тяги 74 внутрь корпуса 54 ролика. Следовательно, тяги 74 тянут плунжеры 79 радиально к центральной детали 70, чтобы двигать их внутрь, таким образом, в результате приводя к сокращенной конфигурации ролика переменного диаметра.

При повороте по часовой стрелке во второе положение центральная деталь толкает тяги 74 радиально наружу. Следовательно, тяги 74 толкают плунжеры 79 радиально от центральной детали 70, чтобы двигать их наружу, таким образом, в результате приводя к расширенной конфигурации ролика переменного диаметра.

На фиг.29 и фиг.30 показано поперечное сечение еще одного варианта осуществления ролика 2, 26 переменного диаметра, отличающегося тем, что центральная деталь 70 выполнена в виде шестерни или зубчатого колеса. Каждый сегмент 71 обода поворотно установлен на корпусе 54 ролика и снабжен зубьями, входящими в зацепление с зубьями центральной детали 70. Ролик, показанный на фиг.29 и 30, содержит шесть идентичных сегментов 71 обода. Каждый сегмент 71 обода имеет форму профиля буквы «L». Внешний контур каждого сегмента 71 обода имеет две латеральных части 45, 46, каждая имеет конфигурацию дуги. Радиус и длина дуги в латеральной части 45 меньше, чем радиус и длина дуги в латеральной части 46. Один конец сегмента 71 обода имеет зубья, и ось его поворота расположена так, что зубья сегмента 71 обода входят в зацепление с зубьями центральной детали 70. Поворот центральной детали 70 вызывает поворот каждого сегмента 71 обода в любое из двух положений, которые задают две конфигурации ролика 2, 26 переменного диаметра. В одной показанной на фиг.29 сокращенной конфигурации ролика 2, 26 латеральные части 45 сегментов 71 обода, имеющие один и тот же радиус, перемещены в первое положение, чтобы совокупно образовать круговой край ролика 2, 26 переменного диаметра, имеющего минимальный диаметр. В сокращенной конфигурации латеральные части 46 сегментов 71 обода остаются в пределах кругового края ролика 2, 26 переменного диаметра.

Для изменения конфигурации ролика 2, 26 центральная деталь 70 поворачивается по часовой стрелке, как показано более крупной пунктирной стрелкой на фиг.30, таким образом, вызывая поворот каждого сегмента 71 обода во второе положение. В этом положении латеральные части 46 совокупно образуют круговой край ролика 2, 26 переменного диаметра, имеющего максимальный диаметр. Во второй, расширенной, конфигурации латеральные части 45 сегментов 71 обода остаются в пределах кругового края ролика 2, 26 переменного диаметра.