Изобретение касается устройства для синтеза HCl с выработкой пара, при котором в качестве исходных веществ используются хлор и водород или хлор и углеводороды. При необходимости в исходных веществах могут также содержаться доли HCl, воздух или, соответственно, инертные компоненты. Печь синтеза и подключенный теплообменник для охлаждения продукта являются частями парогенератора.

Обычно котлы с большим водяным объемом для выработки пара применяются с ископаемыми видами топлива. В качестве топлива для них служат преимущественно содержащие углеводороды газы, такие как, например, природный газ, или содержащее углеводороды масло, такое как, например, мазут. Давно известно также отопление твердыми видами топлива, такими как каменный уголь. Обычно здесь возникают температуры сжигания от 700°C максимум до 1500°C.

В уровне техники тепло отбирается также у содержащих хлороводород дымовых газов посредством парогенератора, впрочем, у жаротрубных котлов и водотрубных котлов при совершенно других условиях, чем описано ниже.

Обычно сначала осуществляется полное завершение реакции эдуктов с огнеупорным материалом и изолированным стальными топочными камерами. То есть речь идет не о жаротрубном котле в подразумеваемом здесь смысле, а о подключенном котле. К тому же температура предпочтительно удерживается максимум на 1250°C, например, путем целенаправленного добавления охлаждающих сред, таких как, например, пар, вода или инертный газ.

Получение хлороводорода из хлора и водорода или содержащих водород соединений происходит в охлаждаемых аппаратах синтеза, которые, например, изготовлены из коррозионно-стойких материалов, таких как пропитанный синтетической смолой графит. Образовавшийся газ хлороводород затем охлаждается и в большинстве случаев абсорбируется в интегрированном или подключенном абсорбере в воде, при этом образуется соляная кислота.

Хлор и водород при этом приводятся в реакцию в пламени в специальных топочных камерах. Тепло реакции (прибл. 92 кДж/моль HCl) охлаждается посредством охлаждаемых стенок реакционной камеры и посредством интегрированных или находящихся снаружи теплообменников.

С целью экономии энергии следует стремиться к рентабельному использованию возникающего при таком процессе тепла реакции, при этом с технической точки зрения предпочитается выработка пара.

Китайский патент 93110518.8 описывает вариант схемы, при котором для выработки пара одна часть тепла реакции используется через стенку печи синтеза, а другая часть - при последующем охлаждении реакционных газов. Для хорошего использования тепла должны быть предварительно включены несколько теплообменников. Защитой от коррозии для печи синтеза должно служить не описанное подробно теплопроводящее и коррозионно-стойкое покрытие.

В китайском описании изобретения к патенту 2007200968895.9 описывается устройство для производства хлороводорода с выработкой пара, у которого печь синтеза расположена внутри парового котла. Печь синтеза состоит из графита. Паровой котел включает в себя внешний циркуляционный контур, аналогично выпарному аппарату с естественной циркуляцией. С помощью этого устройства должна обеспечиваться возможность выработки пара с давлением от 0,1 до 0,2 мПа.

В описании к патенту DE 3807264 описано устройство, которое состоит из горелки, топочной камеры и внутреннего теплообменника. Через эти конструктивные элементы протекает под давлением вода, которая поглощает тепло реакции и отдает свое тепло парогенератору, находящемуся вне самой установки для сжигания. Температура циркуляционного контура охлаждающего средства должна при давлениях от 9 до 27 бар составлять от 170 до 230°C. С помощью этой установки должен вырабатываться насыщенный пар с давлением не менее 7 бар.

Конструкция водотрубного котла является трудоемкой и сложной (например, допуски на изготовление), то есть требует больших затрат, и обладает также следующими недостатками:

1. В практических условиях применения неравномерное распределение кипящей смеси может приводить к эффекту Лейденфроста в трубах и в итоге вследствие локального перегрева стенки трубы к коррозии и низким срокам службы. Эта проблема существует независимо от того, эксплуатируется ли выпарной аппарат с естественной циркуляцией или с принудительной циркуляцией.

2. Вариант осуществления с термальным маслом в качестве среды-теплоносителя проблематичен. С одной стороны, здесь также нельзя избежать неравномерного распределения и перегрева стенки трубы и масла, с другой стороны, из соображений экологии установка синтеза должна устанавливаться в ванну.

3. Коэффициент полезного действия раздельных циркуляционных контуров теплоносителя для отбора тепла всегда хуже, чем при прямом выпаривании.

4. Уровень техники отличается недостаточным отбором тепла, так как образующийся газ HCl охлаждается только до температуры прибл. 1000°C. Из-за этого ценная энергия остается неиспользованной.

Итак, уровень техники представляет собой отбор тепла из содержащих HCl газов, до 70% HCl, посредством подключенных парокотельных установок и температуры максимум 1250°C.

Обе меры являются необходимыми для предотвращения коррозии стальных парогенераторов, в частности высокотемпературной коррозии.

Задачей является предоставить устройство, которое обеспечит возможность надежного, эффективного прямого выпаривания воды, причем для этого отбирается тепло экзотермической реакции хлора и водорода.

Эта задача решается с помощью предлагаемого изобретением устройства для осуществления способа синтеза хлороводорода из хлора и водорода или из хлора и углеводородов по п.1 формулы изобретения, которое работает с интегрированной регенерацией тепла.

В настоящем изобретении жаровая труба и топочная камера являются одним и тем же аппаратом. Дополнительно в топочной камере может допускаться адиабатная температура сжигания до 2400°C, без возникновения коррозии на парогенераторе.

Для этого в соответствии с изобретением в предусмотренной жаровой трубе концентрически располагается специальная диффузионная горелка H2-Cl2.

При этом как топочная камера, так и теплообменник расположены в паровом барабане котла с большим водяным объемом, который работает по принципу котла-утилизатора.

Предлагаемая изобретением топочная камера предпочтительно может эксплуатироваться с более высоким или более низким внутренним давлением по сравнению с давлением вне топочной камеры. Топочная камера при этом рассчитана так, что синтез HCl предпочтительно может осуществляться в диапазоне давлений от 0,1 бар (абс.) до 7,0 бар (абс.), более предпочтительно в диапазоне давлений от 0,8 бар (абс.) до 5,0 бар (абс.), особенно предпочтительно в диапазоне давлений от 0,9 бар (абс.) до 4,0 бар (абс.).

Все предлагаемые изобретением соприкасающиеся с хлороводородом части постоянно находятся в диапазоне температур, в пределах которого коррозия мала, потому что эти части все находятся внутри парового барабана, эксплуатируемого на уровне температуры, на котором коррозия мала, например, даже в случае смесей, содержащих водяной пар.

Предпочтительно котел с большим водяным объемом состоит из жаровой трубы, реверсивных камер и последующих кожухотрубных теплообменников, которые встроены в корпус котла.

Между стенкой котла и трубами теплообменника находятся особенно предпочтительно направляющие элементы, которые обеспечивают равномерную циркуляцию воды в котле. Топочная камера, трубы теплообменника и направляющие элементы могут быть расположены так, чтобы обеспечивались циркуляция окружающей воды и подъем пара (свободная конвекция). Циркуляционный насос при этом не требуется.

Предпочтительно трубы охлаждения продукта могут быть проведены вверх в паровую камеру, так чтобы был возможен перегрев (сушка) вырабатываемого пара. Перегрев пара предпочтительно может быть также реализован за счет того, что пар вырабатывается с давлением, превышающим давление сети, и затем расширяется при подаче в сеть.

Предпочтительно топочная камера и подключенный теплообменник для охлаждения продукта состоят из металлического материала и являются частями парогенератора.

Особенно предпочтительно топочная камера и подключенный теплообменник для охлаждения продукта состоят из стали и являются частями парогенератора.

Основные компоненты предпочтительно расположены вертикально, впрочем, в принципе возможна также горизонтальная установка.

Предпочтительно топочная камера, теплообменник и паровой барабан расположены эксцентрически. Но вообще предпочтительно также предлагаемое на рынке расположение.

Особенно предпочтительно, чтобы у устьевого отверстия жаровой трубы была предусмотрена горелка для синтеза HCl.

Предпочтительно предлагаемая изобретением топочная камера защищена от коррозии покрытием на основе силазана. Благодаря этому срок службы топочной камеры (жаровой трубы) значительно продлевается.

Кроме того, предпочтительно, чтобы топочная камера защищалась от коррозии методом наплавки. Сварочным средством служат при этом сплавы на основе никеля или другие предлагаемые на рынке сварочные средства с повышенной коррозионной стойкостью. Особенно предпочтительно могут также применяться сам никель или тантал. Они наносятся т.н. методом кладдинга, особым методом наплавки.

Другим вариантом защиты топочной камеры является покрытие ее керамическими защитными слоями. Неожиданным образом они оказывают положительный эффект на срок службы топочной камеры, хотя они могут не выполняться газонепроницаемыми. Итак, причина этого должна заключаться в свойстве покрытия, изолировать или, соответственно, отражать тепло. Особенно предпочтительно это керамическое, не абсолютно газонепроницаемое покрытие наносится в заранее определенных, подвергающихся действию особенно высоких температур областях, чтобы, с одной стороны, достичь их перегрева, а с другой стороны, лучшего распределения тепла по всей внутренней стенке топочной камеры. В качестве керамических покрытий могут при этом применяться металлические оксиды, бориды и карбиды. Они предпочтительно наносятся плазменным напылением. Но с помощью последнего названного метода нанесения могут также наноситься тугоплавкие, особенно стойкие в атмосферах хлора, металлы и металлические сплавы.

Разумеется, такого рода эффективная, но также основанная, прежде всего, на газонепроницаемости защита от коррозии может достигаться, когда расплавы наносятся на внутреннюю сторону подверженных коррозии конструктивных элементов. Одним из особенно эффективно применяемых расплавов является, например, эмаль.

Предпочтительно также, чтобы применялся пар для нагрева пространства котла или газовое отопление для нагрева пространства топочной камеры, для предотвращения коррозии.

Температура эксплуатации выпарного аппарата лежит между 170 и 240°C. В соответствии с изобретением образующийся газ HCl охлаждается до 200-1200°C, предпочтительно до 200-500°C и особенно предпочтительно до 250-350°C. При этом возможно хорошее использование тепла.

По сравнению с обогреваемыми находящейся под давлением водой наружными выпарными аппаратами в соответствии с изобретением возможен более высокий коэффициент полезного действия (разница температур между водой циркуляционного контура и выпарного аппарата отсутствует), и установка за счет этого становится значительно дешевле.

Особенно предпочтительно, чтобы жаровая труба была волнистой, так чтобы повышалась доля конвективной теплопередачи на обращенной к котлу стороне.

Кроме того, предпочтительно также, чтобы была возможна эксплуатация с направлением пламени жаровой трубы снизу вверх и сверху вниз. Другие конструктивные элементы должны располагаться целесообразным образом.

Топочная камера и теплообменник в соответствии с изобретением могут быть выполнены устойчивыми к гидравлическим ударам, т.е. они выдерживают давления, которые могут возникать при воспламенении любых смесей из водорода и хлора.

Для пуска в эксплуатацию устройства оно может предварительно нагреваться или, соответственно, доводиться до температуры эксплуатации с помощью вспомогательной горелки или с помощью пара из сети.

Контроль утечек возможен посредством измерения давления водяного пара в продукте. Способ эксплуатации предлагаемого изобретением устройства надежен, так как утечки ожидаются только в направлении стороны продукта. Дополнительно утечка может определяться по падению давления в паровой системе.

Для заблаговременного распознавания критических степеней коррозии в предлагаемое изобретением устройство в топочное пространство предпочтительно встраивается модифицированный зонд для измерения коррозии. Принцип такого зонда в том, что идентичный с материалом выпарного аппарата материал под контролем в имеющихся в топочной камере условиях доводится до коррозии и по связанному с этим изменению сопротивления делается заключение о степени воздействия коррозии. Так при необходимости техническое обслуживание топочной камеры осуществляется своевременно, и не возникает неожиданного повреждения.

Ниже изобретение поясняется дополнительно с помощью схематичных, выполненных без соблюдения масштаба чертежей. Показано:

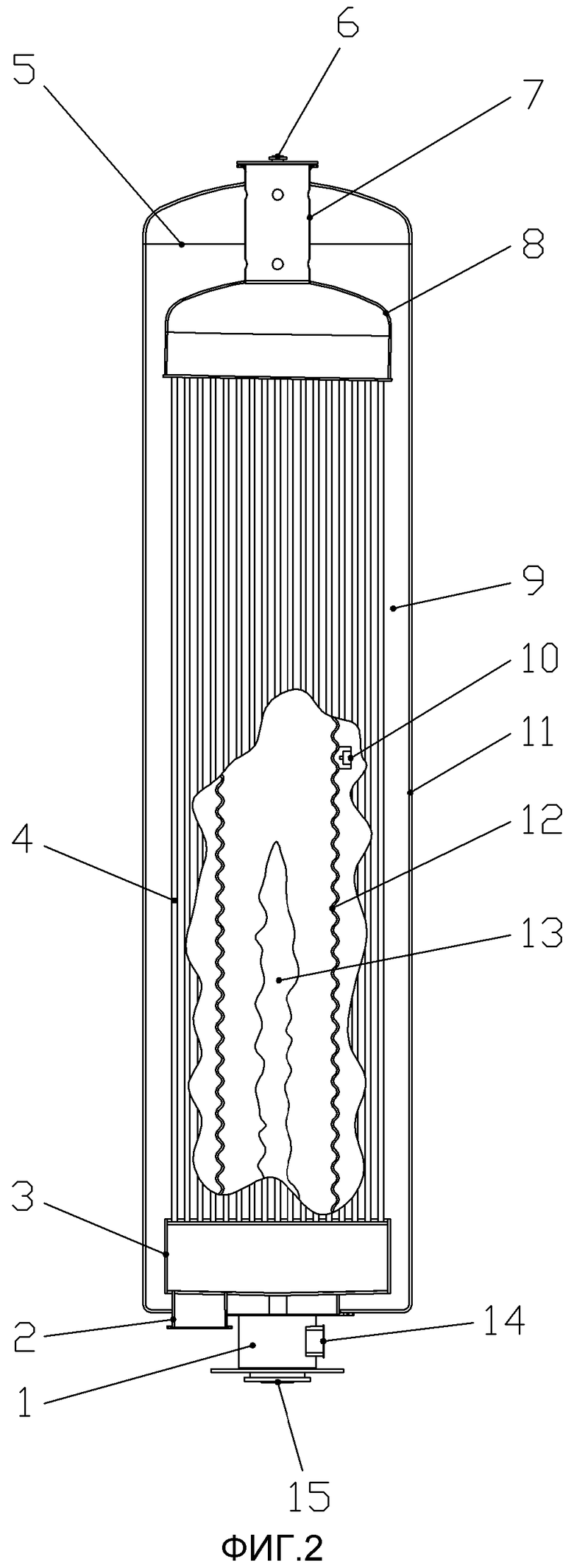

фиг. 1 - устройство для осуществления предлагаемого изобретением способа, при этом реверсивная камера котла с большим водяным объемом снабжена последующей односторонней системой труб;

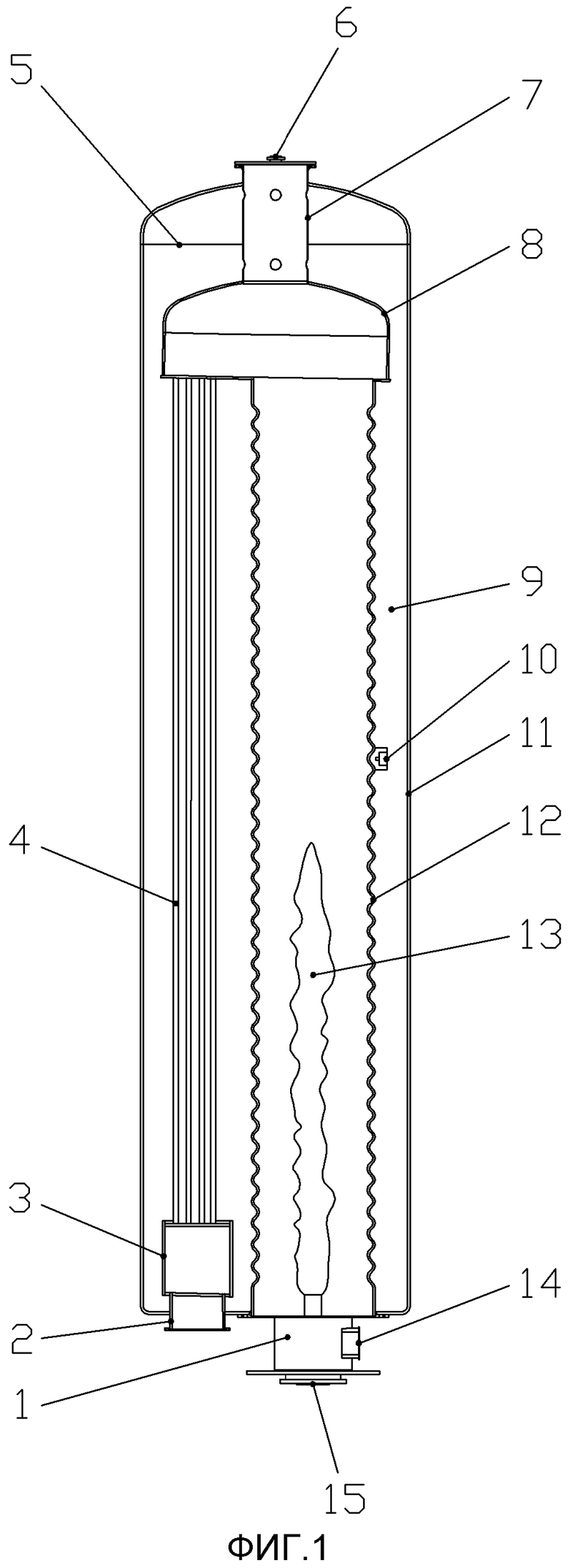

фиг. 2 - устройство для осуществления предлагаемого изобретением способа, при этом реверсивная камера котла с большим водяным объемом снабжена последующей концентрической системой труб;

Устройство для осуществления предлагаемого изобретением способа представляет собой котел с большим водяным объемом, который работает по принципу котла-утилизатора. Этот котел включает в себя корпус котла с наружной боковой поверхностью (11) и внутреннюю жаровую трубу, которая охватывает топочную камеру.

У устьевого отверстия жаровой трубы (12) находится горелка (1) для синтеза HCl, которая снабжена впуском (14) газа для водорода и впуском (15) газа для хлора. Ограничивается топочная камера, которая, например, состоит из стали и может быть выполнена с коррозионно-стойким покрытием, стенкой (12) топочной камеры. На стенке (12) топочной камеры в области пространства (9) котла в топочное пространство встроен модифицированный зонд (10) для измерения коррозии.

Направление пламени (13) изображено снизу вверх. Над пламенем (13) находится реверсивная камера (8) с приваренным паросборником (7), который снабжен выпуском (6) для пара. Реверсивная камера (8) полностью окружена котловой водой. Уровень (5) котловой воды изображен. Реверсивная камера (8) снабжена последующей системой (4) труб, которая может быть выполнена либо с одной стороны, как на фиг. 1, либо концентрически, как показано на фиг. 2. Охлаждаемый в системе труб до 250-280°C образующийся газ HCl собирается в примыкающем сборнике (3) и выпускается через выпуск (2) для продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫРАБОТКИ ЭНЕРГИИ ПОСРЕДСТВОМ ОСУЩЕСТВЛЕНИЯ ТЕРМОДИНАМИЧЕСКИХ ЦИКЛОВ С ВОДЯНЫМ ПАРОМ ВЫСОКОГО ДАВЛЕНИЯ И УМЕРЕННОЙ ТЕМПЕРАТУРЫ | 2009 |

|

RU2501958C2 |

| СПОСОБ ГЕНЕРАЦИИ ПАРА | 2012 |

|

RU2506493C2 |

| Вакуумный водогрейный котёл-термосифон | 2017 |

|

RU2662261C1 |

| СПОСОБ ПРОИЗВОДСТВА АММИАКА И ПАРОПЕРЕГРЕВАТЕЛЬ | 2009 |

|

RU2505482C2 |

| УСТРОЙСТВО И СПОСОБ ВЫРАБОТКИ ЭНЕРГИИ НА ЦЕЛЛЮЛОЗНОМ ЗАВОДЕ | 2006 |

|

RU2399709C2 |

| ЖАРОТРУБНЫЙ ВЕРТИКАЛЬНЫЙ ВОДОГРЕЙНЫЙ ЖИДКОТОПЛИВНЫЙ КОТЁЛ | 2020 |

|

RU2754619C1 |

| СПОСОБ УДАЛЕНИЯ SO ИЗ ТОПОЧНЫХ ГАЗОВ ИЗ ПАРОВОГО КОТЛА | 2012 |

|

RU2604746C2 |

| Способ рекуперации тепла дымового газа | 1985 |

|

SU1667639A3 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ТЕПЛООБМЕННИКА И ПАРОВОЙ КОТЕЛ, СНАБЖЕННЫЙ УСТРОЙСТВОМ ДЛЯ ЗАЩИТЫ ТЕПЛООБМЕННИКА | 2005 |

|

RU2354885C2 |

| УСТРОЙСТВО И СПОСОБ РИФОРМИНГА | 2008 |

|

RU2465955C2 |

Изобретение может быть использовано в химической промышленности. Устройство для синтеза хлороводорода из хлора и водорода или из хлора и углеводородов с интегрированной регенерацией тепла обеспечивает получение водяного пара. В паровом барабане котла 11 с большим водяным объемом расположены жаровая труба или, соответственно, топочная камера 12, реверсивная камера 8 и кожухотрубный теплообменник 4, встроенный в корпус котла 11. У устьевого отверстия жаровой трубы находится горелка 1 для синтеза HCl. Изобретение позволяет получить водяной пар при использовании тепла экзотермической реакции синтеза хлороводорода. 10 з.п. ф-лы, 2 ил.

1. Устройство для осуществления синтеза хлороводорода из хлора и водорода или из хлора и углеводородов с интегрированной регенерацией тепла с получением пара, отличающееся тем, что топочная камера и теплообменник расположены в паровом барабане котла с большим водяным объемом, который содержит жаровую трубу или, соответственно, топочную камеру, реверсивные камеры и последующие кожухотрубные теплообменники, которые встроены в корпус котла, причем у устьевого отверстия жаровой трубы находится горелка для синтеза HCl.

2. Устройство по п.1, отличающееся тем, что топочная камера и теплообменник выполнены из металлического материала.

3. Устройство по п.2, отличающееся тем, что топочная камера и теплообменник выполнены из стали.

4. Устройство по п.1, отличающееся тем, что топочная камера защищена от коррозии покрытием на основе силазана.

5. Устройство по одному из пп.1-4, отличающееся тем, что для предотвращения коррозии применяется пар для нагрева пространства котла или газовое отопление для нагрева пространства топочной камеры.

6. Устройство по п.1, отличающееся тем, что образующийся газ HCl охлаждается до 300-400°C, предпочтительно до 200-300°C и особенно предпочтительно до 250-280°C.

7. Устройство по п.1, отличающееся тем, что топочная камера, теплообменник и паровой барабан расположены эксцентрически.

8. Устройство по п.1, отличающееся тем, что жаровая труба является волнистой.

9. Устройство по одному из пп.1-4, 6-8, отличающееся тем, что оно выполнено с возможностью эксплуатации с направлением пламени жаровой трубы снизу вверх и сверху вниз.

10. Устройство по п.5, отличающееся тем, что оно выполнено с возможностью эксплуатации с направлением пламени жаровой трубы снизу вверх и сверху вниз.

11. Устройство по одному из пп.1-4 или 7, отличающееся тем, что в топочное пространство встроен модифицированный зонд для измерения коррозии.

| DE 3807264 A1, 14.09.1989 | |||

| Способ получения соляной кислоты из жидких хлорорганических отходов | 1981 |

|

SU1011503A1 |

| Висячий трубопроводный мост | 1979 |

|

SU857343A1 |

| СПОСОБ ВРЕМЕННОГО ШУНТИРОВАНИЯ МАГИСТРАЛЬНОГО КРОВООБРАЩЕНИЯ ПРИ ОПУХОЛЕВОМ ПОРАЖЕНИИ ЗАБРЮШИННОГО ПРОСТРАНСТВА И ВОВЛЕЧЕНИЕМ НИЖНЕЙ ПОЛОЙ ВЕНЫ | 2006 |

|

RU2317024C1 |

| DE 3313761 A1, 10.11.1983 | |||

| US 2008223315 A1, 18.09.2008. | |||

Авторы

Даты

2014-11-10—Публикация

2011-06-22—Подача