Изобретение относится к области неразрушающего контроля методом вихревых токов и может быть использовано для измерения толщин неферромагнитных покрытий из цинка, висмута, свинца, кобальта, кадмия и их сплавов на стальном основании. Выбор стали обусловлен тем, что в большинстве практических случаев основанием для покрытий являются стали различного сортамента.

Известен способ вихретокового измерения толщины покрытий [1], заключающийся в том, что зондируют изделие, для чего измерителем возбуждают в нем электромагнитное поле гармоническим сигналом u1(ωt), получают сигнал u2(ωt), пропорциональный электромагнитному полю вихревых токов, наведенному в изделии, оценивают фазовый сдвиг Δφ сигнала u2(ωt) относительно u1(ωt), по которому определяют толщину покрытия.

Недостатком такого способа является низкая точность, связанная с тем, что вихретоковые измерения сопровождаются воздействием множества мешающих параметров и для точного измерения толщины покрытий необходимы калибровки, которые в [1] не рассматриваются.

В [2] показано, что вихретоковый фазовый метод может быть успешно применен для определения толщины металлических покрытий массово выпускаемых изделий. Однако для его применения в [2] предлагают использовать образцовые меры с известными толщинами покрытий и на том типе стали, которую имеют изделия, подлежащие измерению. Очевидно, что сортамент сталей на производствах огромен, и иметь образцовые меры для каждой из них крайне затруднительно.

Наиболее близким к заявляемому способу является способ измерения толщины неферромагнитного электропроводящего покрытия [3], заключающийся в том, что зондируют изделие, для чего измерителем возбуждают в нем электромагнитное поле гармоническим сигналом u1(ωt), получают сигнал u2(ωt), пропорциональный электромагнитному полю вихревых токов, наведенному в изделии, оценивают фазовый сдвиг Δφ сигнала u2(ωt) относительно u1(ωt), при изготовлении измерителя градуируют его, для чего зондируют мерные образцы с известными толщинами Тпи неферромагнитного электропроводящего покрытия, получают и сохраняют в измерителе градуировочную зависимость толщины покрытия Тп от указанного фазового сдвига Тп=Fи(Δφи) при измерениях изделий с неизвестной толщиной Тпн покрытия, зондируют его, оценивают указанный фазовый сдвиг Δφн и по градуировочной зависимости определяют толщину Тизм покрытия изделия.

Недостатком данного способа является сложность калибровки, связанная с тем, что для нее требуются образцовые меры, близкие по характеристикам к предлагаемым изделиям. Таким образом, если такая калибровка производится при изготовлении прибора, то он оказывается узкоспециализированным, а если калибровка происходит непосредственно на месте применения, то потребителю необходим набор дорогостоящих образцовых мер, а сами измерения становятся трудоемкими.

Основной проблемой при изготовлении и использовании вихретоковых фазовых измерителей толщины является множество параметров, влияющих на точность измерения. К указанным параметрам относятся: индивидуальные особенности самого измерителя, различия в электромагнитных свойствах покрытий и оснований, ожидаемые толщины и шероховатость покрытий, температура и многие другие. Влияние этих факторов может быть в значительной степени устранено за счет градуировки и калибровки измерителя. Желательно, чтобы эти действия в большей степени производились на этапе изготовления прибора так, чтобы потребитель имел как можно меньше хлопот и затрат при его использовании.

Задачей, решаемой заявляемым изобретением, является создание простых и удобных способов градуировки и калибровки, обеспечивающих точное измерение толщины неферромагнитных электропроводящих покрытий на стали.

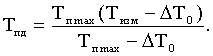

Для решения поставленной задачи в способе измерения толщины неферромагнитного электропроводящего покрытия стали, заключающемся в том, что зондируют изделие, для чего измерителем возбуждают в нем электромагнитное поле гармоническим сигналом u1(ωt), получают сигнал u2(ωt), пропорциональный электромагнитному полю вихревых токов, наведенному в изделии, оценивают фазовый сдвиг Δφ сигнала u2(ωt) относительно u1(ωt), при изготовлении измерителя градуируют его, для чего зондируют мерные образцы, изготовленные с основанием из известной стали с известными толщинами Тпи покрытия, получают и сохраняют в измерителе градуировочную зависимость указанного фазового сдвига Δφг(Тп) от толщины покрытия Тп при измерениях изделий из стали с неизвестной толщиной Тпн покрытия, зондируют его, оценивают указанный фазовый сдвиг Δφн и по градуировочной зависимости определяют толщину Тизм покрытия изделия, при градуировке измерителя используют дополнительно мерные образцы без покрытия Тпи=0 и с толщиной покрытия не меньше максимальной Тпи≥Тпмакс, где Тпмакс - расчетное значение максимальной толщины покрытия, которую способен измерить данный измеритель, перед измерениями изделий с неизвестной толщиной Тпн покрытия и с основанием из произвольной стали предварительно калибруют измеритель, для чего зондируют изделие с таким же основанием без покрытия, определяют и сохраняют кажущуюся толщину Тизм=ΔТ0 покрытия, а при измерении неизвестной толщины покрытия определяют измерителем толщину покрытия Тизм и вычисляют действительное значение толщины покрытия по формуле:

Существенные отличия заявляемого способа от прототипа заключаются в следующем.

При градуировке измерителя используют дополнительно мерные образцы без покрытия Тпи=0 и с толщиной покрытия больше максимальной Тпи≥Тпмакс, где Тпмакс - расчетное значение максимальной толщины покрытия, которую способен измерить данный измеритель. Использование таких мер при градуировке позволяет определить граничные точки градуировочной зависимости Δφг(Тп). Градуировка измерителя производится однократно при его изготовлении, что упрощает использование приборов потребителем. При градуировке могут использоваться образцы толщин покрытий на любых (одинаковых) имеющихся в распоряжении производителя основаниях из стали, что удешевляет градуировку для изготовителя прибора.

В прототипе калибровка и градуировка совмещены и осуществляются путем измерения образцов с толщинами покрытия, близкими к измеряемой. Получение таких образцов является непростым делом, что ставит перед пользователем серьезные проблемы.

Перед измерениями изделий с неизвестной толщиной Тпн покрытия и с основанием из произвольной стали предварительно калибруют измеритель, для чего зондируют изделие с таким же основанием без покрытия, определяют и сохраняют кажущуюся толщину Тизм=ΔТ0 покрытия. Таким образом, простое и единственное измерение позволяет определить положение новой градуировочной зависимости.

В прототипе изменение материалов требует новой калибровки на образцах с известными толщинами покрытий, что достаточно сложно и дорого.

При измерении неизвестной толщины покрытия определяют измерителем толщину покрытия Тизм и вычисляют действительное значение толщины покрытия по формуле:

Таким образом, вычисление простой линейной функции позволяет получить действительное значение толщины покрытия.

В прототипе толщина покрытия определяется по градуировочным данным.

Заявляемый способ иллюстрируют следующие графические материалы.

Фиг.1 - градуировочные характеристики вихретокового фазового преобразователя - зависимость фазового сдвига Δφ сигнала, наведенного в изделии u2(ωt) относительно возбуждающего сигнала u1(ωt), от толщины покрытия Тп, где:

1 - градуировочная характеристика зависимости, снятая на эталонных мерах толщины цинкового покрытия, нанесенных на основания из стали Ст20 [5];

2 - градуировочная характеристика изделия с цинковым покрытием и основанием, у которой магнитная проницаемость основания меньше магнитной проницаемости стали Ст20.

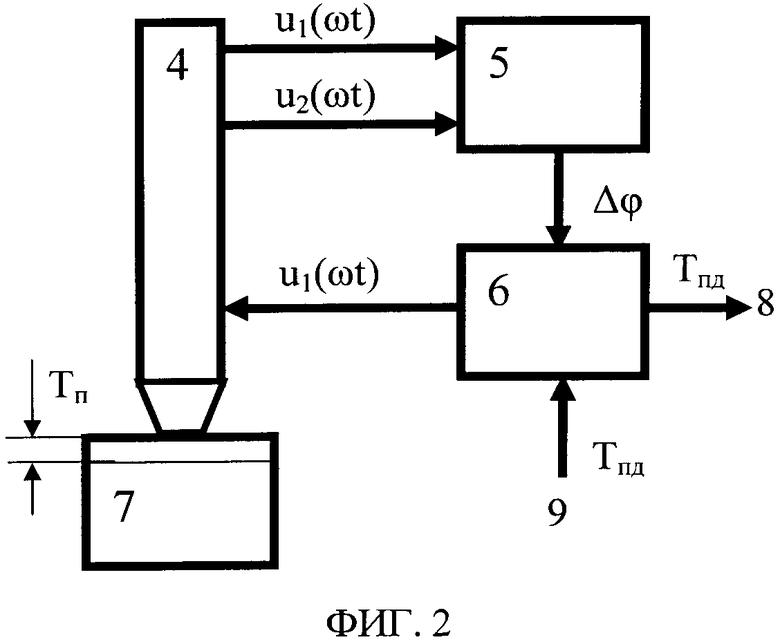

Фиг.2 - устройство, реализующее заявляемый способ, где:

4. Вихретоковый преобразователь.

5. Фазовый детектор.

6. Компьютер.

7. Изделие с толщиной покрытия Тп.

8. Результаты измерений Тпд.

9. Входы управления.

Рассмотрим возможность реализации заявляемого способа.

При реализации заявляемого способа или разработке соответствующего измерителя предварительно ограничивают область его применения, в частности задаются типом покрытия, например цинк на стали, максимальной толщиной покрытия, которая может быть у измеряемых изделий, и другими предполагаемыми параметрами. Эти параметры позволяют выбрать амплитуды и частоты возбуждающих сигналов, чувствительность и характеристики приемного тракта и т.п. Данный этап разработки выходит за рамки заявляемого способа.

Процесс зондирования измерителем изделия с основанием из стали с неферромагнитным электропроводящим покрытием заключается в том, что со стороны покрытия в изделии возбуждают электромагнитное поле гармоническим сигналом u1(ωt) и получают сигнал u2(ωt), пропорциональный электромагнитному полю вихревых токов, наведенному в изделии. Оценивают фазовый сдвиг Δφ сигнала u2(ωt) относительно u1(ωt). В общем случае фазовый сдвиг Δφ пропорционален толщине покрытия, но имеет сложную нелинейную зависимость, которую необходимо определить. Для этого необходимо провести градуировку, т.е. связать значения фазовых сдвигов Δφ с абсолютными величинами толщин покрытий Тп.

Градуировка производится путем зондирования мер - изделий с основанием из стали с известными толщинами покрытий. Такие меры сложны в изготовлении, достаточно дороги и требуют аттестации. Таким образом, градуировку выполняют у производителя измерителя. Производитель может иметь один набор таких мер, например, с покрытием на основании из стали марки Ст20. В результате градуировки получают зависимость Δφ(Тп) - кривая 1, фиг.1, которую сохраняют в измерителе. Среди мерных образцов должен присутствовать образец без покрытия, которому соответствует сдвиг фаз Δφ1 - точка А, фиг.1.

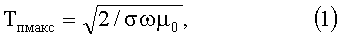

При измерениях существует максимальная толщина покрытия Тпмакс, при которой все поле, создаваемое возбуждающим гармоническим сигналом u1(ωt), не выходит за пределы покрытия. В результате дальнейшее увеличение толщины покрытия не изменяет фазовый сдвиг. Изделию с такой толщиной покрытия соответствует фазовый сдвиг Δφ(Тпмакс), точка В, фиг 1. Для получения Δφг(Тпмакс) проводят зондирование покрытия без основания, в рассматриваемом случае можно использовать толстую Тп≥Тпмакс цинковую пластину. Величину Тпмакс определяют теоретически [4] по формуле:

где σ - электропроводность покрытия, µ0 - магнитная постоянная, ω - круговая частота сигнала возбуждения u1(ωt).

Полученная и сохраненная в измерителе градуировочная зависимость Δφг(Тп) - кривая 1, фиг.1 пригодна для измерений толщины покрытий изделий на основании из стали Ст20. Однако в производственном процессе потребителя измерительного прибора могут использоваться основания из других типов сталей. Построение градуировочных зависимостей для разных типов сталей привело бы к неоправданным затратам изготовителя или потребителя.

Пусть требуется найти градуировочную зависимость для изделий с цинковыми покрытиями на стали, у которой магнитная проницаемость основания меньше магнитной проницаемости стали Ст20, например нержавеющей стали 45X13, т.е. провести калибровку измерителя. Неизвестная градуировочная зависимость имеет вид 2, фиг.1. Положение точки В, фиг.1 не зависит от свойств основания и оказывается общим для всех градуировочных зависимостей.

Для определения точки С этой градуировочной зависимости 2, фиг.1 проводят зондирование изделия из стали 45X13 без покрытия и получают фазовый сдвиг Δφ2, фиг.1. По градуировочной зависимости 1 определяют толщину покрытия ΔТ0, которую имело бы это изделие, если бы оно было выполнено из стали Ст20, и сохраняют это значение. В результате этого измерения становится известным положение точки С градуировочной зависимости 2 для стали 45X13. Предполагают, что градуировочные зависимости 1 и 2 отличаются на линейную функцию 3, равную Δφ1-Δφ2 при толщине покрытия равной нулю Тп=0 и равную нулю при Тп=Тпмакс. Измерения показали, что такое предположение оправдано и обеспечивает с достаточной для практических применений точностью получение градуировочной зависимости для оснований из стали, отличной от использовавшейся при градуировке.

При измерениях изделий для определения неизвестной толщины покрытия на стали 45X13 определяют измерителем толщину покрытия Тизм, используя градуировочную зависимость 1, точка Е, фиг.1. А затем вычисляют действительное значение толщины покрытия по формуле, используя корректировочную прямую 3, фиг.1:

Если измерению подвергается изделие с основанием из стали Ст20, то ΔT0 и Тпд= Tизм.

Таким образом, описанная калибровка измерителя позволяет с достаточной точностью определять толщины покрытий на основании из любой стали. Заявляемый способ удобен как для изготовителя измерителей, т.к. требует градуировки на образцовых мерах с одним типом оснований, так и для пользователя, т.к. требует проведения простой однократной калибровки путем измерения изделия без покрытия.

Рассмотри работу устройства, фиг.2, реализующего заявляемый способ. В целом, работа устройства не отличается от классических схем вихретоковых измерителей [1,3].

Вихретоковый преобразователь 4 предназначен для возбуждения электромагнитного поля в изделии 7 под воздействием гармонического сигнала u1(ωt) и получения сигнала u2(ωt), пропорционального электромагнитному полю вихревых токов, возникших в изделии. Вихретоковый преобразователь 4 [3] содержит сердечник с обмотками возбуждения, измерительной и компенсационной, также схему балансировки.

Фазовый детектор 5 предназначен для нахождения фазового сдвига Δφ сигнала u2(ωt) относительно u1(ωt).

Компьютер 6 обеспечивает формирование зондирующего сигнала u1(ωt), прием фазового сдвига Δφ, хранение градуировочных и калибровочных данных, расчет толщин покрытий и передачу результатов измерений через выход 8. Управление режимами работы измерителя осуществляется через входы 9. Компьютер 6 реализован в виде микроконтроллера.

Для зондирования сердечник вихретокового преобразователя 4 прислоняется к изделию 7. Компьютер 6 формирует зондирующий сигнал u1(ωt), вихревое поле, наведенное в изделии, преобразуется в измерительной обмотке в напряжение u2(ωt), пропорциональное электромагнитному полю, которое подается на фазовый детектор 5. На его второй вход подается напряжение u1(ωt) не от компьютера, а снятое с компенсационной обмотки, что выгоднее исходя из схемотехнических соображений.

Фазовый сдвиг Δφ сигнала u2(ωt) относительно u1(ωt) с фазового детектора через аналого-цифровой преобразователь (не показан) поступает в компьютер 6.

При производстве выполняется балансировка вихретокового преобразователя 4, а затем компьютер 6 переводит измеритель в режим градуировки. При этом в качестве изделия используются мерные аттестованные образцы с известными толщинами покрытия Тп. В качестве мерных следует использовать образцы, у которой магнитная проницаемость стали основания больше, чем σосн>σоснi для всех изделий, подлежащих измерению. Определяют соответствующие фазовые сдвиги Δφ и сохраняют зависимость Δφ(Тп) в виде таблицы. Для решения обратной задачи - нахождения неизвестной толщины Тп по фазовому сдвигу Δφ аппроксимируют Δφ(Тп) полиномом.

Рассчитывают величину Тпмакс, используя формулу (1), и сохраняют полученное значение в памяти компьютера 6.

Перед измерениями толщин покрытий измеритель через вход 9 компьютера 6 переводят в режим калибровки. Проводят зондирование изделия без покрытия. Сохраняют в компьютере 6 значение ΔТ0.

При измерениях зондируют изделия с покрытием, определяют по градуировочной зависимости 1, фиг.1, толщину покрытия Тизм (точка Е), а затем по формуле (2) вычисляют действительную толщину Тпд покрытия (точку F, фиг.1, градуировочной зависимости 2).

Исследования показали, что при предложенном методе калибровки ошибка в измерении толщины ΔТп<±(0,01Тп+1) мкм в диапазоне контролируемых толщин до 100 мкм, что вполне пригодно для практических применений.

Таким образом, заявляемый способ может быть реализован на практике и при достаточной точности обеспечивает простоту и удобство изготовления устройств и их применения.

Источники информации

1. Патент RU 2384839.

2. Ноймайер П. Вихретоковый фазовый метод измерения толщины гальванических покрытий. - В мире неразрушающего контроля, 2008, №2, с.29-30.

3. Патент RU 2456589.

4. Потапов А.И., Сясько В.А. Неразрушающие методы и средства контроля толщины покрытий и изделий / Научное, методическое, справочное пособие. - СПб.: Гуманистика, 2009. - 904 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВИХРЕТОКОВОГО ИЗМЕРЕНИЯ ТОЛЩИНЫ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ | 2011 |

|

RU2456589C1 |

| СПОСОБ ОЦЕНКИ КАЧЕСТВА ПАЯНОГО СОЕДИНЕНИЯ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2014 |

|

RU2572791C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕСТА ТЕЧИ В ПОДЗЕМНОМ ТРУБОПРОВОДЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2371690C1 |

| ВИХРЕТОКОВЫЙ ИЗМЕРИТЕЛЬ | 2008 |

|

RU2384839C1 |

| ЭЛЕКТРОМАГНИТНЫЙ ТОЛЩИНОМЕР | 1997 |

|

RU2129253C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДИЭЛЕКТРИЧЕСКОЙ ПРОНИЦАЕМОСТИ МАТЕРИАЛОВ | 1994 |

|

RU2080610C1 |

| СПОСОБ ВИХРЕТОКОВОГО КОНТРОЛЯ ТОЛЩИНЫ КОМПОЗИТНЫХ МАТЕРИАЛОВ НА НЕМЕТАЛЛИЧЕСКИХ ПОДЛОЖКАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2577037C1 |

| ВИХРЕТОКОВЫЙ СПОСОБ ДВУХПАРАМЕТРИЧЕСКОГО КОНТРОЛЯ ИЗДЕЛИЙ | 2000 |

|

RU2184930C2 |

| СПОСОБ ДИСТАНЦИОННОГО ОБНАРУЖЕНИЯ ВЕЩЕСТВА | 2012 |

|

RU2510015C1 |

| СПОСОБ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ АКТИВНОЙ ОБЛАСТИ СВЕТОДИОДА | 2017 |

|

RU2676246C1 |

Изобретение относится к области неразрушающего контроля методом вихревых токов. Способ заключается в том, что измерителем возбуждают в изделии электромагнитное поле гармоническим сигналом u1(ωt), получают сигнал u2(ωt), пропорциональный электромагнитному полю вихревых токов, наведенному в изделии, оценивают фазовый сдвиг Δφ сигнала u2(ωt) относительно u1(ωt), по которому судят о толщине покрытия. При изготовлении измерителя градуируют его, для чего измеряют фазовые сдвиги Δφ на мерных образцах с известной толщиной покрытия Тп и определенным типом стального основания, сохраняют градуировочную характеристику Δφ1(Тп). Перед измерениями калибруют прибор, для чего измеряют кажущуюся толщину покрытия изделия без покрытия на другом стальном основании. Рассчитывают градуировочную характеристику Δφ2(Тп) для изделий на таком основании и используют ее при измерениях. Измерительный комплекс состоит из вихретокового преобразователя, содержащего сердечник с обмотками возбуждения, фазового детектора, схемы балансировки, контролируемого изделия и компьютера, выполненного в виде микроконтроллера. Технический результат - повышение точности. 2 ил.

Способ измерения толщины неферромагнитного электропроводящего покрытия стали, заключающийся в том, что зондируют изделие, для чего измерителем возбуждают в нем электромагнитное поле гармоническим сигналом u1(ωt), получают сигнал u2(ωt), пропорциональный электромагнитному полю вихревых токов, наведенному в изделии, оценивают фазовый сдвиг Δφ сигнала u2(ωt) относительно u1(ωt), при изготовлении измерителя градуируют его, для чего зондируют мерные образцы, изготовленные с основанием из известной стали с известными толщинами Тпи покрытия, получают и сохраняют в измерителе градуировочную зависимость указанного фазового сдвига Δφг(Тп) от толщины покрытия Тп при измерениях изделий из стали с неизвестной толщиной Тпн покрытия, зондируют его, оценивают указанный фазовый сдвиг Δφн и по градуировочной зависимости определяют толщину Тизм покрытия изделия, отличающийся тем, что при градуировке измерителя используют дополнительно мерные образцы без покрытия Тпи=0 и с толщиной покрытия не меньше максимальной Тпи≥Тпмакс, где Тпмакс - расчетное значение максимальной толщины покрытия, которую способен измерить данный измеритель, перед измерениями изделий с неизвестной толщиной Тпн покрытия и с основанием из произвольной стали предварительно калибруют измеритель, для чего зондируют изделие с таким же основанием без покрытия, определяют и сохраняют кажущуюся толщину Тизм=ΔТ0 покрытия, а при измерении неизвестной толщины покрытия определяют измерителем толщину покрытия Тизм и вычисляют действительное значение толщины покрытия по формуле:

| СПОСОБ ВИХРЕТОКОВОГО ИЗМЕРЕНИЯ ТОЛЩИНЫ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ | 2011 |

|

RU2456589C1 |

| Vladimir A | |||

| Syasko и др | |||

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| V | |||

| A | |||

| Syasko Мeasuring the Thicknesses of | |||

Авторы

Даты

2014-11-10—Публикация

2013-01-28—Подача