Изобретение относится к измерительной технике, в частности к поверочным установкам на критических соплах, и предназначено для поверки и калибровки счетчиков, расходомеров и расходомеров-счетчиков различных типов.

Известна установка, содержащая эталонные измерители расхода, включающие в себя эталонный счетчик и/или набор эталонных критических сопел, воспроизводящих соответствующие эталонные расходы, приборы для измерения давления, перепада давления, времени поверки и систему автоматизации для сбора и обработки измерительной информации, включающую в себя персональный компьютер.

(См. патент РФ на полезную модель №79998 по кл. МПК G01F 25/00, заявл. 04.09.2008 г., опубл. 20.01.2009 г. «Установка для поверки промышленных счетчиков газа»).

Однако известная установка содержит эталонные измерители расхода, которые, как вариант, представляют собой эталонные счетчики, которые усложняют установку, повышают ее стоимость, при этом установка характеризуется недостаточно высокой точностью, что ограничивает ее применение, а при варианте использования в качестве эталонных измерителей критических сопел относительная погрешность установки составляет 0,3%, что опять-таки характеризует установку как недостаточно точную.

Наиболее близкой по технической сущности и достигаемому эффекту к заявляемой установке для поверки и калибровки счетчиков, расходомеров и расходомеров-счетчиков газа и выбранной в качестве наиболее близкого аналога является установка для поверки и калибровки счетчиков, расходомеров и расходомеров-счетчиков, содержащая эталонные измерители расхода - критические сопла, каждое из которых снабжено запорным клапаном, насос, ресивер, систему контроля и управления, содержащую блок управления запорными клапанами.

См. сайт:

http://www.gorgaz.ru/upg/index.php?PHPSESSID=97kkcr49j3jgvlm0293dln3n92

Недостатком известной установки является то, что выбор сопел произволен, т.к. базируется только на величинах расхода, обеспечиваемых каждым из них и не гарантирует снижение суммарной относительной погрешности.

Правила метрологии требуют, чтобы погрешность измерения средства поверки была меньше поверяемого средства не менее чем в 3 раза, то есть для поверки современных расходомеров-счетчиков газа существующие поверочные установки на базе эталонных критических сопел не пригодны.

Задачей предлагаемого изобретения является создание установки для поверки и калибровки счетчиков, расходомеров и расходомеров-счетчиков газа с улучшенными метрологическими характеристиками и эксплуатационными качествами.

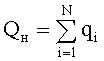

Техническим результатом, позволяющим решить эту задачу, является снижение погрешности измерения объемного расхода поверочной среды (в качестве поверочной среды обычно используют воздух) до величины

где δс - относительная погрешность сопла,

за счет одновременного параллельного включения набора сопел таких, что выполняются условия получения объемного расхода поверочной среды, определяемого по формуле:

где Ψ - набор сопел, в количестве М штук, сформированный установкой для создания заданного значения расхода;

k - порядковый номер сопла в общем множестве сопел Ω в количестве N штук, входящих в установку (Ψ⊆Ω, М≤N);

qк - расход через сопло с номером k.

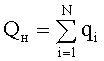

Таким образом, наибольший расход, воспроизводимый установкой может достигать величины

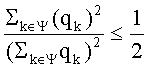

Выполнение условия (1) приводит к снижению погрешности воспроизведения расхода не менее чем в √2 раз.

Кроме того, задачей предлагаемого изобретения является расширение арсенала технических средств, обеспечивающих поверку и калибровку счетчиков, расходомеров и расходомеров-счетчиков газа, следовательно, дополнительный технический результат заключается в реализации этого назначения.

Известен эффект снижения погрешности измерения при выполнении измерения несколькими средствами измерения одновременно. Относительная погрешность воспроизведения расхода при использовании одного сопла равна величине δс, которая определяется при их градуировке на государственном первичном эталоне единицы объемного и массового расходов газа ГЭТ 118-06 по ГОСТу Р 8.618-2006, с применением в качестве поверочной среды воздуха с доверительной вероятностью 0,95. При использовании набора сопел производительностью qk каждое, и таких, что Σqk=S (где S - заданное значение расхода), погрешность воспроизведения расхода составляет

где В - количество сопел в наборе.

Поставленная задача достигается тем, что в установке для поверки и калибровки счетчиков, расходомеров и расходомеров-счетчиков газа, содержащей эталонные измерители расхода - критические сопла, каждое из которых снабжено запорным клапаном, насос, ресивер, систему контроля и управления, содержащую блок управления запорными клапанами, согласно изобретению в систему контроля и управления дополнительно введен блок формирования набора критических сопел по заданному значению расхода поверочной среды, таких, что выполняется условие (1).

Блок формирования набора сопел может быть выполнен в виде программного модуля.

Проведенные исследования по патентным и научно-техническим источникам информации свидетельствуют о том, что предлагаемая установка для поверки и калибровки счетчиков, расходомеров и расходомеров-счетчиков газа не известна и не следует явным образом из изученного уровня техники, т.е. соответствует критерию «новизна» и «изобретательский уровень».

Предлагаемая установка для поверки и калибровки счетчиков, расходомеров и расходомеров-счетчиков газа может быть изготовлена на любом предприятии, специализирующемся в данной отрасли т.к. для этого требуются известные материалы и стандартное оборудование, широко выпускаемое отечественной и зарубежной промышленностью.

Таким образом, заявляемая установка соответствует критерию «промышленная применимость».

Введение в систему контроля и управления блока формирования набора критических сопел по заданному значению расхода поверочной среды позволяет обеспечить автоматическое оптимальное формирование набора сопел, что приводит:

1) к снижению относительной погрешности измерения объемного расхода поверочной среды в √2 раз и более и тем самым улучшает метрологические характеристики установки,

2) исключению человека из процесса формирования набора сопел и тем самым устранить возможные ошибки, обусловленные человеческим фактором, что повышает эксплуатационные качества установки.

Выполнение блока формирования набора сопел в виде программного модуля позволяет отказаться от аппаратной реализации этого блока, что дополнительно улучшает эксплуатационные качества установки.

Таким образом, совокупность существенных признаков предлагаемой установки для поверки и калибровки счетчиков, расходомеров и расходомеров-счетчиков газа позволяет достичь заявленного технического результата, а именно снижение погрешности измерения объемного расхода поверочной среды до величины

Предлагаемое изобретение поясняется фигурами:

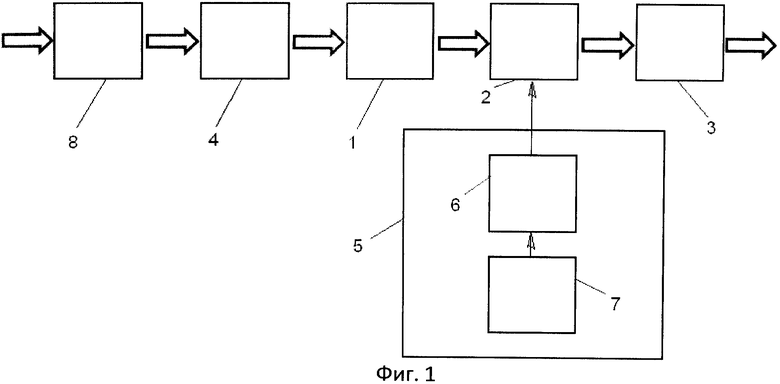

Фиг.1 - структурная схема заявляемой установки;

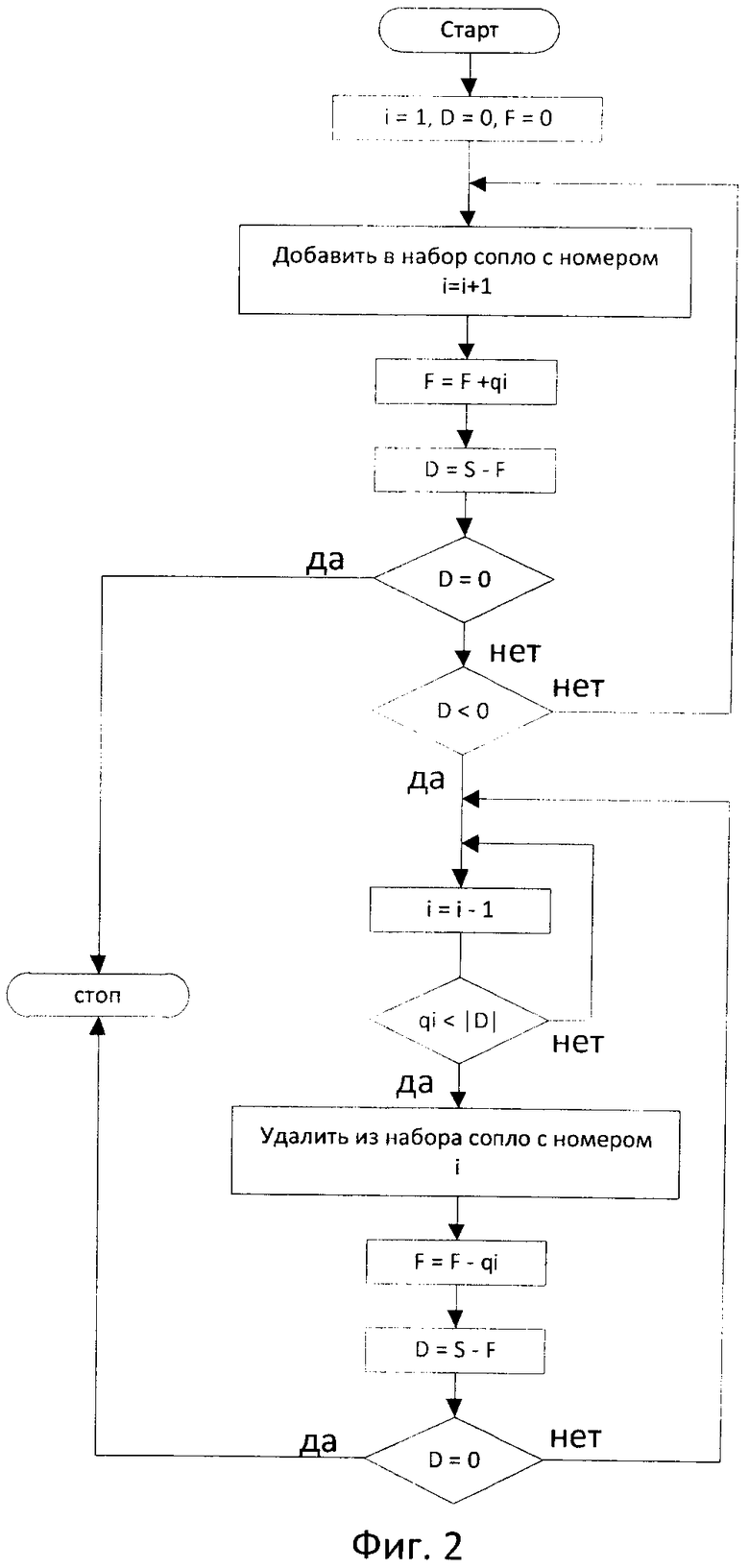

фиг.2 - алгоритм формирования набора сопел.

Установка для поверки и калибровки счетчиков, расходомеров и расходомеров-счетчиков газа содержит эталонные измерители расхода - критические сопла 1, каждое из которых снабжено запорным клапаном 2, насос 3, ресивер 4 (форкамеру), систему 5 контроля и управления, содержащую блок 6 управления запорными клапанами 2, блок 7 формирования набора критических сопел по заданному значению расхода поверочной среды.

Принцип действия установки основан на постоянстве эталонного расхода поверочной среды через критические сопла при обеспечении критического течения потока. Это позволяет производить сравнение результатов измерений объемного (массового) расхода или объема (массы) поверочной среды, воспроизводимой с помощью установки, и поверяемым средством измерения: счетчиком, расходомером, расходомером-счетчиком, включенными последовательно в измерительные магистрали. Критический режим течения поверочной среды через сопла обеспечивают с помощью поддержания перепада давлений на соплах не ниже критического с помощью насоса 3. Необходимое значение расхода обеспечивают включением в работу определенного количества и номенклатуры критических сопел 1 с известными расходами.

Система 5 контроля и управления реализована на программируемом вычислительном устройстве (например, персональном компьютере) с программным обеспечением, позволяющим вводить идентификационные и метрологические данные поверяемого средства измерения, для проведения поверки, регистрировать измеряемые параметры, проводить необходимые вычисления, вести архив данных о поверенных средствах измерения: счетчиках, расходомерах, расходомерах-счетчиках и включает в себя:

- блок 6 управления запорными клапанами, который обеспечивает заданный расход через критические сопла 1;

- блок 7 формирования набора критических сопел 1 по заданному значению расхода поверочной среды.

С помощью программного обеспечения установка осуществляет расчет объемного (массового) расхода, объема (массы) поверочной среды, прошедших через поверяемое средство измерения, перерасчет к стандартным условиям в соответствии с ГОСТ Р 8.740-2011 и определение погрешности поверяемого счетчика, расходомера, расходомера-счетчика (средства измерения). При работе в автоматическом режиме оператор задает данные поверяемого средства 8, измерения и поверочные точки по расходу. Система 5 автоматически выводит установку на заданные режимы, выполняет необходимые измерения, проводит математическую обработку, отображает результаты на мониторе оператора в числовом виде и позволяет печатать отчетные документы. Блок 7 формирования набора критических сопел по заданному значению расхода поверочной среды работает по программе, которая основана на использовании математического выражения

Установка работает следующим образом.

Оператор установки задает системе управления требуемое значение расхода S. По заданному значению расхода система 5 контроля и управления с помощью блока 7 формирует набор сопел Ψ, обеспечивающий выполнение условия (1). Работа блока 7 происходит по алгоритму, изображенному на фиг.2. Алгоритм приводит к выполнению условия (1), когда последовательности значений эталонных расходов сопел представляют собой:

1. Числа Фибоначчи (исключая 0): q1=1, q2=1, qi=qi-1+qi-2 (i=3,4,5,…) (1, 1, 2, 3, 5, 8, 13, 21, 34, 55, 89, …)

и S≥4.

По окончании процесса формирования набора Ф критических сопел 1 система 5 контроля и управления открывает клапаны 2 критических сопел 1, входящих в набор. Далее система 5 контроля и управления включает насос 3, который создает критический перепад давления поверочной среды на соплах 1, вследствие чего расход через каждое сопло становится равным эталонному значению расхода данного сопла, а суммарный расход через набор сопел становится равным заданному оператором. Заданный расход поверочной среды протекает через поверяемый прибор 8, что обеспечивает проведение операции по его поверке. При работе установки измеряемая среда проходит последовательно через поверяемый прибор 8, ресивер 4, критические сопла 1 и насос 3.

Алгоритм формирования набора сопел.

Имеем исходный набор сопел Ω, включающий в себя N сопел, каждому из которых присвоен порядковый номер (индекс) i (i=1…N) в порядке возрастания производительности сопел, то есть значения производительности сопел представляют собой неубывающую последовательность. Величина N (общее количество сопел в Ω) является произвольной и выбирается конструктором установки. Таким образом, общая производительность установки может достигать величины

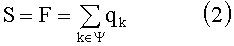

Задачей блока является формирование нового множества (набора) сопел Ψ общим количеством М (Ψ⊆Ω, М≤N) по заданному значению производительности установки S (S≤Qн), включающего в себя сопла с номерами k из исходного множества Ω и такого, чтобы выполнялись следующие условия:

где S - заданное значение расхода,

F - фактическое значение расхода, воспроизводимое установкой,

k - номер сопла в исходном множестве Ω.

Блок-схема алгоритма приведена на фиг.2.

Предложенный алгоритм функционирует при условии, когда последовательности значений эталонных расходов сопел представляют собой:

3. Числа Фибоначчи (исключая 0): q1=1, q2=1, qi=qi-1+qi-2 (i=3,4,5,…) (1, 1, 2, 3, 5, 8, 13, 21, 34, 55, 89, …)

Примеры формирования набора сопел:

1. Из последовательности чисел Фибоначчи:

Пусть заданное значение расхода S=46

Старт

i=1, D=0, F=0

q1=1

F=F+q1=0+1=1

D=S-F=46-1=45

D≠0? НЕТ

D<0? НЕТ

i=1+1=2

F=F+q2=1+1=2

D=S-F=46-2=44

D≠0? НЕТ

D<0? НЕТ

i=2+1=3

F=F+q3=2+2=4

D=S-F=46-4=42

D#0? НЕТ

D<0? НЕТ

i=3+1=4

F=F+q4=4+3=7

D=S-F=46-7=39

D≠0? НЕТ

D<0? НЕТ

i=4+1=5

F=F+q5=7+5=12

D=S-F=46-12=34

D≠0? НЕТ

D<0? НЕТ

i=5+1=6

F=F+q6=12+8=20

D=S-F=46-20=26

D≠0? НЕТ

D<0? НЕТ

i=6+1=7

F=F+q7=20+13=33

D=S-F=46-33=13

D≠0? НЕТ

D<0? НЕТ

i=7+1=8

F=F+q8=33+21=54

D=S-F=46-54=-8

D≠0? ДА

i=i-1=8-1=7

q7<|D|? НЕТ

i=i-1=7-1=6

q7<|D|? Да

Удалить сопло с индексом 6 из набора

F=F-q6=54-8=46

D=S-F=46-46=0

стоп

Таким образом, имеем следующий набор сопел Ψ: 1, 2, 3, 4, 5, 7, 8 с расходами 1, 1, 2, 3, 5, 13, 21

1. S=1+1+2+3+5+13+21=46 - условие (2) выполнено

2.

Условие (2) начинает выполняться при S≥4.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЕРКИ И КАЛИБРОВКИ ГАЗОВЫХ СЧЕТЧИКОВ | 2015 |

|

RU2628657C2 |

| УСТАНОВКА ДЛЯ КАЛИБРОВКИ И ПОВЕРКИ УСТРОЙСТВ ИЗМЕРЕНИЯ РАСХОДА ГАЗА | 2021 |

|

RU2772234C1 |

| Способ калибровки критических сопел и устройство для калибровки критических сопел | 2017 |

|

RU2654934C1 |

| Мобильная поверочная установка для счетчиков газораспределительных станций | 2022 |

|

RU2793592C1 |

| СПОСОБ ПОВЕРКИ КРЫЛЬЧАТЫХ СЧЕТЧИКОВ ВОДЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2279644C2 |

| СПОСОБ МЕТРОЛОГИЧЕСКОЙ АТТЕСТАЦИИ РАСХОДОМЕРНЫХ УСТАНОВОК | 2001 |

|

RU2217705C2 |

| УСТАНОВКА ДЛЯ ПОВЕРКИ СЧЕТЧИКОВ ГОРЯЧЕЙ ВОДЫ | 2016 |

|

RU2624593C1 |

| ПЕРЕНОСНАЯ ПОВЕРОЧНАЯ УСТАНОВКА ДЛЯ БЫТОВЫХ СЧЕТЧИКОВ ГАЗА И СЧЕТЧИКОВ ВОДЫ | 2007 |

|

RU2343421C1 |

| СПОСОБ ПОВЕРКИ РАСХОДОМЕРОВ | 1990 |

|

RU2030714C1 |

| СПОСОБ КАЛИБРОВКИ РАСХОДОМЕРА ГАЗА | 2018 |

|

RU2686451C1 |

Установка для поверки и калибровки счетчиков, расходомеров и расходомеров-счетчиков газа относится к измерительной технике, в частности к поверочным установкам на критических соплах, и предназначено для поверки и калибровки счетчиков, расходомеров и расходомеров-счетчиков различных типов. Установка содержит эталонные измерители расхода - критические сопла 1, каждое из которых снабжено запорным клапаном 2, насос 3, ресивер 4 (форкамеру), систему 5 контроля и управления, содержащую блок 6 управления запорными клапанами 2, блок 7 формирования набора критических сопел по заданному значению расхода поверочной среды. Технический результат - снижение погрешности измерения объемного расхода поверочной среды (в качестве поверочной среды обычно используют воздух) до величины

1. Установка для поверки и калибровки счетчиков, расходомеров и расходомеров-счетчиков газа, содержащая эталонные измерители расхода - критические сопла, каждое из которых снабжено запорным клапаном, насос, ресивер (форкамеру), систему контроля и управления, содержащую блок управления запорными клапанами, отличающаяся тем, что в систему контроля и управления дополнительно введен блок формирования набора критических сопел по заданному значению расхода поверочной среды.

2. Установка по п.1, отличающая тем, что блок формирования набора сопел выполнен в виде программного модуля.

| Способ улавливания буровой пыли отсасыванием при бурении скважин | 1948 |

|

SU79998A1 |

| JP 4623806 B2, 02.02.2011 | |||

| СПОСОБ РАЗРАБОТКИ ТЕПЛОЗАЩИТНОЙ КОНСТРУКЦИИ БРЮК ПОВЫШЕННОЙ КОМФОРТНОСТИ | 2005 |

|

RU2295896C2 |

| УСТРОЙСТВО ДЛЯ ПОВЕРКИ СЧЕТЧИКОВ ГАЗА | 2000 |

|

RU2175116C2 |

Авторы

Даты

2014-11-20—Публикация

2013-08-12—Подача