Изобретение относится к измерительной технике и предназначено для точного измерения расхода различных сред, аттестации расходомерных установок, градуировки и поверки расходомеров.

Известны способы калибровки расходомерных установок, например критических сопел, основанные на измерении количества (объема или массы) протекшего через критическое сопло газа и отрезка времени, в течение которого прошло это количество. Если измерение времени не представляет проблем, то измерение количества газа вследствие его летучести и сжимаемости создает значительные трудности, особенно при больших объемах газа (В.И.Гуров. Об определении коэффициента расхода критических расходомеров, Метрология, Издательство Стандартов, 6, 1977) - [1, стр. 48-52].

Известен способ калибровки, именуемый как способ постоянного объема или PVT способ (Watana be N. Komija K. Коэффициент расхода критического сопла Вентури. Метрология и измерительная техника. Вып. II, 1980 г., Реферат 739) - [2, стр. 20-25]. По этому способу емкость известного объема V предварительно вакуумируют, после выравнивания температуры внутри и снаружи емкости измеряют остаточное давление Р1 в ней, затем критическое сопло и отсечной клапан, сблокированный с секундомером, емкость заполняют воздухом из атмосферы до давления Р2. Время заполнения емкости τ определяют временем включенного состояния отсечного клапана. Давление Р2 должно обеспечивать критический режим течения, значение которого измеряют также после выравнивания температуры газа в заполненной емкости. В результате определяют объемный расход Q через сопло согласно выражению Q=[(P2-P1)/(Pa•τ)]•V, где Ра - атмосферное давление. Недостатком этого способа является длительное время калибровки, связанное с необходимостью выравнивания температур. Кроме того, этот способ становится экономически нецелесообразным для калибровки сопел большого диаметра, т.к. потребуется емкость большого объема при требовании высокой жесткости ее стенок.

Одним из путей повышения экономической эффективности процесса градуировки и поверки расходомеров является внедрение способов поверки сличением с рабочим эталоном. В этом случае применение стационарных дорогостоящих эталонов предполагается лишь в качестве исходных средств передачи размера единицы расхода. Далее единицу расхода целесообразно передавать при помощи возрастающих по расходу ступеней, состоящих из рабочих эталонных параллельно установленных расходомеров, каждый из которых используется только в одной точке вблизи его верхнего предела измерений. В качестве рабочих эталонных расходомеров могут быть использованы серийно выпускаемые приборы, специально аттестованные для соответствующей ступени. Каждая последующая ступень аттестуется с помощью предыдущей, которую можно применять также и для испытания рабочих средств измерений (Б.В.Бирюков, М.А.Данилов, С.С.Кивилис. Точные измерения расхода жидкостей. Справочное пособие. М., Машиностроение, 1977 г.) - [3].

Прототипом изобретения является способ метрологической аттестации расходомерных установок до а. с. 1657971, G 01 F 25/00, опубл. БИ 23 от 23.06.1991 г. - [4]. По этому способу метрологической аттестации расходомерных установок с набором параллельно включенных расходомеров проводят раздельную аттестацию каждого расходомера набора путем пропускания через него потока рабочей среды на фиксированном значении расхода, сравнивают показания первого из расходомеров с показаниями образцового средства (эталон), получая аттестованный расходомер, остальные расходомеры набора аттестуют методом замещения с образованием необходимого расхода рабочей среды через каждый последующий расходомер и прибор сравнения по показаниям предыдущих аттестованных расходомеров.

Устройство, реализующее этот способ, состоит из набора n аттестуемых расходомеров, установленных, как и соответствующие им n вентили в параллельных ветвях трубопровода. Набор расходомеров последовательно подключен к прибору сравнения, например тахометрическому преобразователю расхода, и через кран - к исходному образцовому средству. Через первый расходомер пропускают среду с расходом Qmax, соответствующему нижнему пределу измерения установки, сличают показания расходомера с образцовым средством и определяют коэффициент преобразования этого расходомера К1 при расходе Q=Qмин. Затем последовательно с прибором сравнения подключают расходомер и устанавливают расход Q2, близкий или равный Q=Qмин, снимают синхронно показания прибора сравнения (Q2) и второго расходомера и определяют коэффициент К2. Для аттестации последующего третьего расходомера к прибору сравнения подключают оба аттестованных расходомера, первый и второй, по известным К1 и К2 задают расход и при суммарном расходе (Q1+Q2) определяют К3. Таким образом аттестуют все расходомеры набора.

Этот способ позволяет значительно расширить диапазон воспроизведения расхода аттестуемой установки без увеличения количества расходомеров в наборе, использовать исходное эталонное средство измерения с меньшим верхним пределом, обеспечить его более эффективное использование за счет применения для аттестации смежных по диапазону установок и снизить затраты, связанные с аттестацией установок.

Однако при аттестации каждого последующего расходомера наращивается погрешность аттестации и возникает некорректность в осуществлении способа, заключающаяся в том, что нельзя считать соответствие точности всего устройства для метрологической аттестации расходомерных установок точности первого аттестованного расходомера из набора этого устройства.

Изобретение решает задачу повышения достоверности метрологической аттестации расходомерных установок за счет определения погрешности осуществления способа, увеличивая тем самым экономическую эффективность практического применения.

Поставленная задача достигается тем, что по способу метрологической аттестации расходомерных установок с набором параллельно включенных расходомеров, основанному на раздельной аттестации каждого расходомера набора путем пропускания через него потока рабочей среды на фиксированном значении расхода, по которому сравнивают показания первого из расходомеров с показанием эталона, получая аттестованный расходомер, остальные расходомеры набора аттестуют методом замещения с образованием необходимого расхода рабочей среды через каждый последующий расходомер и прибор сравнения по показаниям предыдущих аттестованных расходомеров, дополнительно последний расходомер устанавливают на эталон и пропускают через него необходимый расход среды, получая аттестованный расходомер, сравнивают результаты аттестации этого расходомера на эталоне и аттестуемой расходомерной установке и по результату сравнения судят о погрешности метрологической аттестации всей расходомерной установки.

Способ осуществляют следующим образом.

При открытых соответствующих вентиле и кране пропускают рабочую среду через первый расходомер с расходом Qмин, соответствующему нижнему пределу измерения установки, и через исходное образцовое (эталонное) средство измерения расхода и, сличая измеренный расход с показанием первого расходомера, определяют коэффициент преобразования K1 этого расходомера при расходе Q1= Qмин.

Затем последовательно с прибором сравнения подключают второй расходомер и устанавливают расход Q2, близкий или равный Q1=Qмин, снимают синхронно показания прибора сравнения и второго расходомера, определяют коэффициент преобразования K2. Для аттестации третьего расходомера к прибору сравнения подключают оба аттестованных расходомера, по известным K1 и K2 задают расход и при суммарном расходе Q1+Q2 определяют K2.

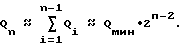

Таким образом аттестуют все расходомеры набора, при этом для последнего n-го расходомера, расход равен  Кроме того, дополнительно последний расходомер устанавливают на эталон и пропускают через него необходимый расход среды, равный Qэ=Qп. Сравнивают результаты аттестации этого расходомера на эталоне и на самой аттестуемой расходомерной установке и по результату сравнения судят о погрешности метрологической аттестации всей расходомерной установки.

Кроме того, дополнительно последний расходомер устанавливают на эталон и пропускают через него необходимый расход среды, равный Qэ=Qп. Сравнивают результаты аттестации этого расходомера на эталоне и на самой аттестуемой расходомерной установке и по результату сравнения судят о погрешности метрологической аттестации всей расходомерной установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ метрологической аттестации расходомерных установок | 1987 |

|

SU1657971A1 |

| Метрологический полигон | 2016 |

|

RU2641618C1 |

| Испытательная расходомерная установка | 1978 |

|

SU853407A1 |

| Установка для градуировки и поверки расходомеров | 1974 |

|

SU550534A1 |

| СПОСОБ АТТЕСТАЦИИ ВЫЧИСЛИТЕЛЯ РЕАКТИВНОСТИ | 2018 |

|

RU2701725C1 |

| АТТЕСТАЦИЯ СБОРКИ ДАТЧИКА | 2010 |

|

RU2532613C1 |

| УСТАНОВКА ПОВЕРОЧНАЯ ЛИНЕЙНЫХ ПЕРЕМЕЩЕНИЙ АВТОМАТИЗИРОВАННАЯ И СПОСОБ ПОВЫШЕНИЯ ТОЧНОСТИ ВЕРТИКАЛЬНЫХ УСТАНОВОК ДЛЯ МЕТРОЛОГИЧЕСКОЙ АТТЕСТАЦИИ ДВУХ УРОВНЕМЕРОВ ОДНОВРЕМЕННО | 2012 |

|

RU2495384C1 |

| СПОСОБ ПЕРЕКЛЮЧЕНИЯ ПОТОКА СРЕДЫ ДЛЯ РАСХОДОИЗМЕРИТЕЛЬНОЙ УСТАНОВКИ | 2001 |

|

RU2279643C2 |

| Способ аттестации термостатированногоНОРМАльНОгО элЕМЕНТА | 1979 |

|

SU828273A1 |

| СПОСОБ ГРАДУИРОВКИ РОТАМЕТРОВ ГАЗА | 2005 |

|

RU2314500C2 |

Изобретение относится к измерительной технике. Через каждый из параллельно включенных расходомеров пропускают поток рабочей среды на фиксированном значении расхода. Сравнивают показания первого расходомера с показанием эталона, получая аттестованный расходомер. Остальные расходомеры набора аттестуют методом замещения с образованием необходимого расхода рабочей среды через каждый последующий расходомер и прибор сравнения по показаниям предыдущих аттестованных расходомеров. Последний расходомер дополнительно устанавливают на эталон и пропускают через него необходимый расход среды. На основании сравнения результатов аттестации этого расходомера на расходомерной установке и эталоне судят о погрешности метрологической аттестации всей установки. Изобретение обеспечивает повышение достоверности метрологической аттестации.

Способ метрологической аттестации расходомерной установки с набором параллельно включенных расходомеров, основанный на раздельной аттестации каждого расходомера набора путем пропускания через него потока рабочей среды на фиксированном значении расхода, по которому сравнивают показания первого из расходомеров с показанием эталона, получая аттестованный расходомер, остальные расходомеры набора аттестуют методом замещения с образованием необходимого расхода рабочей среды через каждый последующий расходомер и прибор сравнения по показаниям предыдущих аттестованных расходомеров, отличающийся тем, что последний расходомер устанавливают на эталон и пропускают через него необходимый расход среды, получая аттестованный расходомер, сравнивают результаты аттестации этого расходомера на эталоне и аттестуемой расходомерной установке и по результатам сравнения судят о погрешности метрологической аттестации расходомерной установки.

| Способ метрологической аттестации расходомерных установок | 1987 |

|

SU1657971A1 |

| US 4671097 A, 09.06.1987 | |||

| СТЕНД ДЛЯ ДИНАМИЧЕСКОЙ ГРАДУИРОВКИ РАСХОДОМЕРОВ ЖИДКОСТИ | 1992 |

|

RU2082111C1 |

| US 3940971 A, 02.03.1976. | |||

Авторы

Даты

2003-11-27—Публикация

2001-07-31—Подача