Область техники

Настоящее изобретение относится к способу управления сушильной машиной для одежды, выполненной с возможностью сушки одежды и другого, и, более конкретно, способу управления сушильной машиной для одежды, выполненной с возможностью повышения энергетической эффективности и уменьшения времени сушки так, чтобы сушильная машина работала эффективно и стабильно, посредством использования по меньшей мере одного из теплонасосной системы и нагревателя в качестве источника тепла для нагревания воздуха для сушки объекта, подлежащего сушке.

Предпосылки к созданию изобретения

Вообще устройство для обработки одежды с функцией сушки, такое как стиральная машина или сушильная машина для одежды, представляет собой устройство, в котором одежду (белье и другое), которая полностью выстирана и затем выжата, помещают в барабан, и в барабан подают горячий воздух для испарения влаги, содержащейся в одежде, для того, чтобы просушить одежду.

Например, сушильная машина для одежды включает в себя барабан, вращательно установленный в основном корпусе для размещения в нем одежды, приводной электродвигатель для приведения в движение барабана, вентилятор для нагнетания воздуха в барабан и нагревательную установку для нагревания воздуха, введенного в барабан. Упомянутая нагревательная установка может представлять собой нагреватель, который использует тепло электрического сопротивления высокой температуры, получаемое посредством электрического сопротивления, или тепло сжигания, получаемое в результате сжигания газа.

При этом воздух, выпускаемый из барабана, становится горячим, влажным вследствие содержащейся влаги из одежды в барабане. В данном случае, в зависимости от способа обработки такого горячего влажного воздуха, сушильные машины могут быть разделены, например, на сушильные машины циркуляционного типа, в которых горячий влажный воздух циркулирует, не выходя за пределы сушильной машины, для охлаждения воздуха ниже температуры конденсации посредством теплообменника, и таким образом влага, содержащаяся в горячем влажном воздухе, подвергается конденсации с возможностью повторной подачи, и сушильную машину выпускного типа, в которой горячий влажный воздух, проходящий через барабан, выпускают прямо наружу.

В сушильной машине циркуляционного типа для конденсации воздуха, выпускаемого из барабана, прежде чем повторно подавать воздух в барабан, он должен быть охлажден ниже температуры конденсации и нагрет посредством нагревательной установки. Таким образом, когда в качестве нагревательной установки используют нагреватель, требуется отдельный теплообменник для конденсации горячего влажного воздуха, выпускаемого из барабана, и таким образом тепловая энергия, отдаваемая нагревателем, в некоторой степени выпускается наружу вследствие обмена теплом с теплообменником. Данная конструкция обладает преимуществом подачи столько тепловой энергии, сколько необходимо, за счет использования нагревателя, но вызывает проблему снижения тепловой эффективности и увеличения потребления энергии. Кроме того, во время циркуляции воздуха, необходимо удалять влагу в достаточном объеме, что увеличивает размеры теплообменника и удлиняет время сушки.

В сушильной машине выпускного типа горячий влажный воздух должен выпускаться наружу, а наружный воздух комнатной температуры должен вводиться и нагреваться до нужной температуры посредством нагревательной установки. Если в сушильной машине выпускного типа в качестве нагревательной установки используется нагреватель, это имеет преимущества в отсутствие необходимости в отдельном теплообменнике и уменьшении времени сушки благодаря подаче столько тепловой энергии, сколько требуется, посредством использования нагревателя. Однако горячий воздух, выпускаемый наружу, выпускается прямо наружу с содержащейся тепловой энергией, переданной нагревательной установкой, тем самым снижая тепловую эффективность и увеличивая потребление энергии.

Поэтому в последнее время появляются сушильные машины, которые выполнены таким образом, что неиспользованную энергию повторно собирают из воздуха, выпускаемого из барабана, и повторно используют для нагревания воздуха, подаваемого в барабан, для того чтобы повысить энергетическую эффективность. Примером такой сушильной машины является сушильная машина, содержащая теплонасосную систему. Теплонасосная система включает в себя два теплообменника, компрессор и расширитель (расширительное устройство). При такой конфигурации теплонасосной системы хладагент, который циркулирует в упомянутой системе, вновь собирает энергию, содержащуюся в выпускаемом горячем воздухе, и собранную энергию используют для нагревания воздуха, подаваемого в барабан, тем самым повышая энергетическую эффективность.

Подробно, теплонасосная система включает в себя испаритель на выпускной стороне барабана и конденсатор на впускной стороне барабана. Таким образом, хладагент поглощает тепловую энергию, проходя через испаритель, и затем подвергается сжатию посредством компрессора, в результате чего хладагент имеет высокую температуру и высокое давление. Затем тепловая энергия, содержащаяся в хладагенте, передается воздуху, который вводят в барабан, посредством конденсатора, что позволяет получать горячий воздух посредством использования потерянной энергии.

Однако когда теплонасосная система применяется в сушильной машине, рабочие характеристики системы зависят от способностей испарителя поглощать тепловую энергию и конденсатора выпускать энергию, и способности компрессора сжимать хладагент. Поэтому желательно сконструировать такую теплонасосную систему, которая была бы основана на требуемой тепловой энергии, но при этом размеры или производительности компрессора, используемого в сушильной машине, и конденсатора и испарителя, служащих в качестве теплообменников, были бы по существу ограниченными. Таким образом, когда теплонасосную систему используют в качестве нагревательной установки для нагревания воздуха, подаваемого в барабан, она обладает преимуществом в плане энергетической эффективности, но имеет проблему увеличения времени сушки вследствие ограничения производительности теплонасосной системы. Кроме того, теплонасосная система отличается тем, что в компрессоре может возникать перегрузка, приводящая к сниженной надежности теплонасосной системы.

При выполнении операции сушки с использованием только теплонасосной системы количество тепла, передаваемого из конденсатора в воздух, недостаточно и поэтому время сушки увеличивается. Для решения данной проблемы предложена сушильная машина, содержащая, помимо конденсаторной теплонасосной системы, дополнительный нагреватель. Таким образом, когда тепло подается из конденсатора в недостаточном количестве вследствие того, что теплонасосная система не достигает нормального состояния в начале своего функционирования, дополнительный нагреватель работает в паре с упомянутым нагревателем для того, чтобы подавать горячий воздух, подогретый до температуры, необходимой для сушки от первоначального приведения в действие, а также больше тепла подается нагревателем, даже если теплонасосная система находится в нормальном состоянии, тем самым уменьшая время сушки.

При этом в сушильной машине циркуляционного типа, поскольку воздух циркулирует через испаритель и конденсатор, теплонасосная система способна нормально работать только тогда, когда температура и влажность воздуха, перемещающегося через испаритель и конденсатор, находятся в пределах соответствующего диапазона. То есть, если испаритель не способен в достаточной степени охлаждать горячий воздух, вводимый в испаритель, вследствие чрезмерно высокой температуры горячего воздуха, то в конденсатор поступает воздух, имеющий температуру выше соответствующего диапазона, тем самым снижая эффективность теплопередачи конденсатора. Следовательно, когда хладагент, перемещающийся через конденсатор, подвергается недостаточному охлаждению, в компрессор поступает жидкий хладагент или выпускное давление компрессора чрезмерно повышается, тем самым отрицательно влияя на надежность компрессора.

Если в сушильной машине циркуляционного типа, содержащей теплонасосную систему, использовать дополнительный нагреватель, то температура воздуха, поступающего в испаритель, значительно увеличивается, что затрудняет предотвращение чрезмерной нагрузки на компрессор в начале функционирования теплонасосной системы.

Раскрытие изобретения

Техническая проблема

Таким образом, для решения данных проблем, одним аспектом подробного описания является создание сушильной машины, способной повысить энергетическую эффективность посредством использования теплонасосной системы и уменьшить время сушки посредством дополнительного использования нагревателя.

Другим аспектом подробного описания является создание способа управления сушильной машиной, способного повысить надежность теплонасосной системы посредством эффективного предотвращения перегрузки компрессора даже при использовании как теплонасосной системы, так и нагревателя.

Решение проблемы

Для достижения этих и других преимуществ и в соответствии с целью настоящего изобретения, которое осуществлено и в общих чертах описано в данном документе, создан способ управления сушильной машиной, в котором по меньшей мере одно из теплонасосной системы и нагревателя выбирают в качестве источника тепла для нагревания воздуха, подаваемого в барабан, и теплоотдающая способность теплонасосной системы больше, чем теплоотдающая способность нагревателя, причем упомянутый способ включает, если в качестве источников тепла выбраны как теплонасосная система, так и нагреватель, включение теплонасосной системы, включение нагревателя после того как нормально включена теплонасосная система, выключение нагревателя для охлаждения барабана и прекращение сушки после того как сушка осуществлена, и выключение теплонасосной системы после того как выключен нагреватель.

При упомянутой конфигурации, когда теплоотдающая способность теплонасосной системы больше, чем теплоотдающая способность нагревателя, такие теплоотдающие способности могут учитываться в связи с включением и выключением теплонасосной системы и нагревателя в качестве источников тепла, что может обеспечить стабильную работу при нагрузках.

При этом упомянутый способ может дополнительно включать приведение в движение барабана посредством приведения в действие приводного электродвигателя. Приведение в движение барабана может быть осуществлено посредством осуществления последовательного вращения в обратную сторону и вращения вперед приводного электродвигателя, и включение теплонасосной системы может быть инициировано после вращения вперед приводного электродвигателя.

При упомянутой конфигурации, перед включением теплонасосной системы барабан может быть приведен в движение посредством приводного электродвигателя так, чтобы обеспечить последовательное включение нагрузок.

При этом упомянутый способ может дополнительно включать определение, нормально ли работает компрессор, содержащийся в теплонасосной системе. Включение нагревателя может быть осуществлено после проверки, что теплонасосная система нормально включена. Определение, нормально ли работает компрессор, может быть осуществлено посредством сравнения изменения температуры хладагента, проходящего через компрессор, с заданным контрольным изменением температуры.

При упомянутой конфигурации, в сушильной машине, содержащей теплонасосную систему и нагреватель, нагреватель может быть включен после осуществления проверки нормальной работы теплонасосной системы. То есть, если нагреватель включен в состоянии, когда компрессор работает ненормально вследствие существования неисправности, воздух, нагреваемый посредством нагревателя, может перемещаться через конденсатор теплонасосной системы, что может привести к неправильной передаче тепла в конденсаторе. Таким образом, в компрессор может быть введен хладагент, имеющий высокую температуру, тем самым дополнительно ухудшая состояние компрессора.

Поэтому нагреватель может быть включен после проверки, что компрессор работает нормально, таким образом предотвращая поступление в компрессор хладагента, имеющего высокую температуру, или хладагента в жидком состоянии.

При этом данные этапы могут быть осуществлены сразу после запуска компрессора во время операции сушки. То есть, когда необходимо привести в действие дополнительный нагреватель, даже после проверки, нормально ли работает компрессор вначале, нагреватель может быть включен после проверки, нормально ли работает компрессор, тем самым предотвращая повреждение компрессора.

Причем, нормально ли работает компрессор, можно определить посредством измерения выпускного давления компрессора. То есть, если передача тепла в компрессоре осуществляется ненадлежащим образом, то выпускное давление компрессора может быть повышенным вследствие хладагента, имеющего высокую температуру. Поэтому для того чтобы определить, нормально ли работает компрессор, может быть проверено выпускное давление посредством использования датчика давления или подобного устройства.

Проверить, нормально ли работает компрессор, можно также посредством измерения температуры хладагента, выпускаемого из компрессора. То есть в начале работы компрессора температура хладагента невысокая, но когда компрессор работает, достигая нормального состояния, температура хладагента повышается. Таким образом, для того чтобы проверить, нормально ли работает компрессор в соответствии с изменением температуры хладагента, может быть определена температура хладагента. С этой целью определение, нормально ли работает компрессор, может включать измерение температуры Т1 хладагента, выпускаемого из компрессора, измерение температуры Т2 хладагента, выпускаемого из компрессора, по истечении заданного времени после измерения Т1, и определение, нормально ли работает компрессор в соответствии с разностью между Т1 и Т2.

В данном случае, если величина разности Т2-Т1 больше заданной величины, то можно определить, что компрессор работает нормально. Упомянутый этап может дополнительно включать прекращение подачи электроэнергии в компрессор и индикацию наличия неисправности на сушильной машине, если разность Т1-Т2 меньше заданной величины.

Полезные эффекты изобретения

Настоящее изобретение может обеспечить надежную сушку посредством предотвращения повреждения предмета, подвергаемого сушке, даже при осуществлении операции сушки с использованием двух разных источников тепла.

Настоящее изобретение может обеспечить надежное осуществление операции сушки с использованием двух разных источников тепла таким образом, чтобы эффективно предотвратить перегрузку компрессора при использовании как теплонасосной системы, так и нагревателя, тем самым повышая надежность теплонасосной системы.

Когда теплоотдающая способность теплонасосной системы больше, чем теплоотдающая способность нагревателя, такие теплоотдающие способности могут учитываться в связи с включением и выключением теплонасосной системы и нагревателя в качестве источников тепла, что может обеспечить стабильную работу при нагрузках.

Операция сушки может быть осуществлена посредством по меньшей мере одного из двух разных источников тепла, для того чтобы повысить энергетическую эффективность или уменьшить время сушки в соответствии с выбором пользователя. Соответственно, это может обеспечить уменьшение потребления энергии и улучшение удобства пользователя.

Кроме того, пользователь может изменять режим сушки и устанавливать такое изменение режима сушки простыми способами, тем самым улучшая удобство пользователя.

Кроме того, можно эффективно выбирать время использования сушильной машины, что может привести к экономии электричества.

Краткое описание чертежей

Фиг.1 представляет собой схематичный вид, показывающий внешний вид сушильной машины в соответствии с одним примерным вариантом осуществления;

Фиг.2 представляет собой схематичный вид, показывающий внутреннюю сторону сушильной машины, показанной на фиг.1;

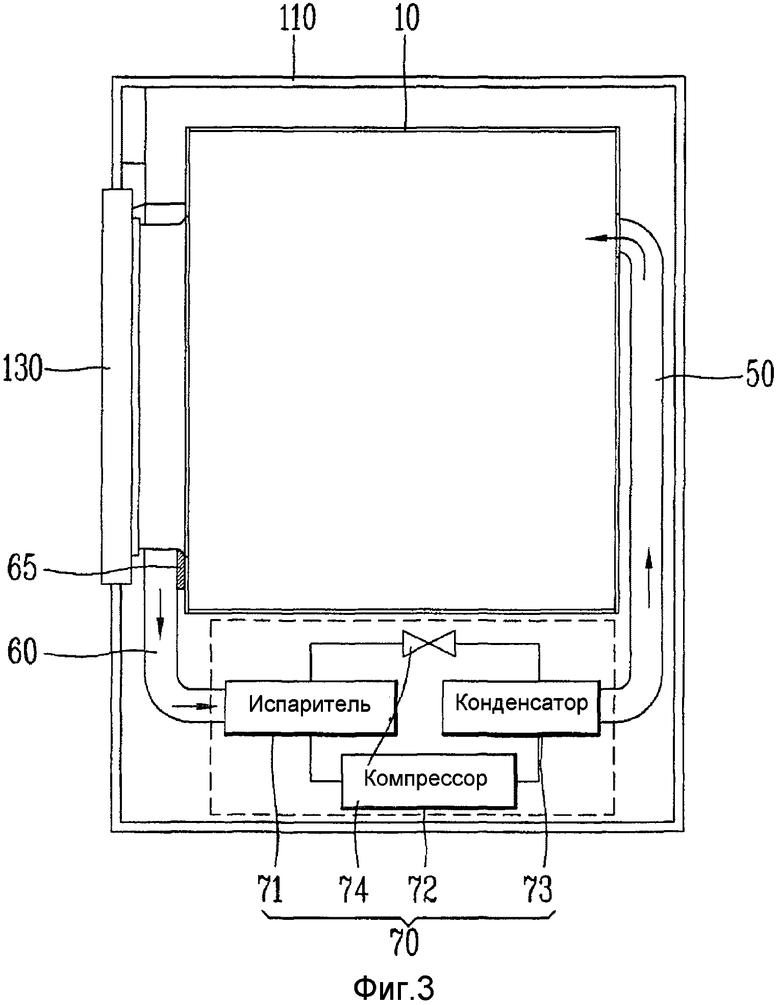

Фиг.3 представляет собой схематичный вид, показывающий теплонасосную систему, предусмотренную в сушильной машине, показанной на фиг.2;

Фиг.4 представляет собой схематичный вид, показывающий теплонасосную систему и рабочие нагрузки в сушильной машине, показанной на фиг.1;

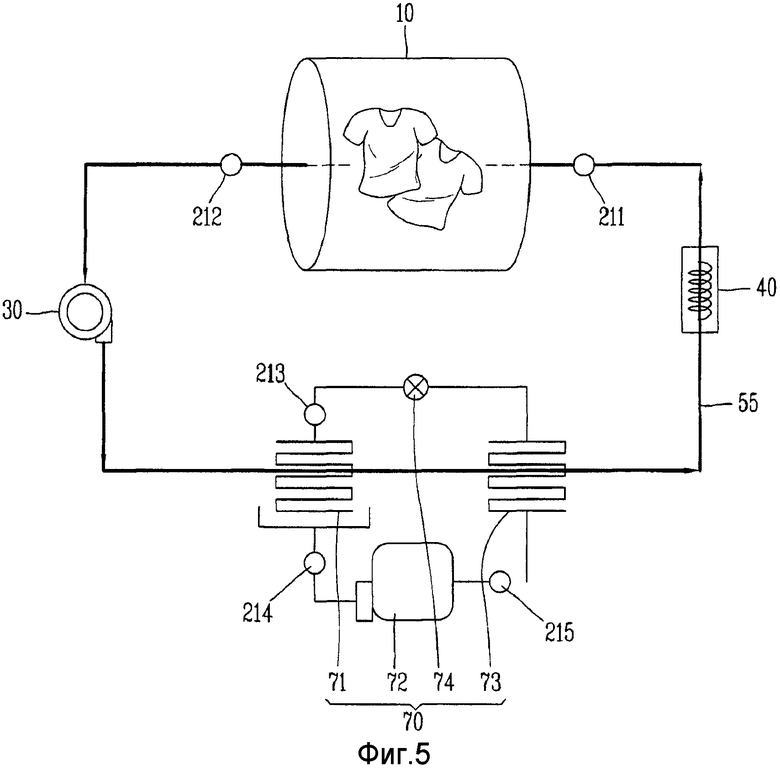

Фиг.5 представляет собой схематичный вид, показывающий контакт между воздушным каналом сушильной машины и источником тепла;

Фиг.6 представляет собой вид сверху, показывающий нижнюю поверхность основного корпуса сушильной машины;

Фиг.7 представляет собой вид с частичным разрезом, показывающий нижнюю поверхность основного корпуса, показанную на фиг.6;

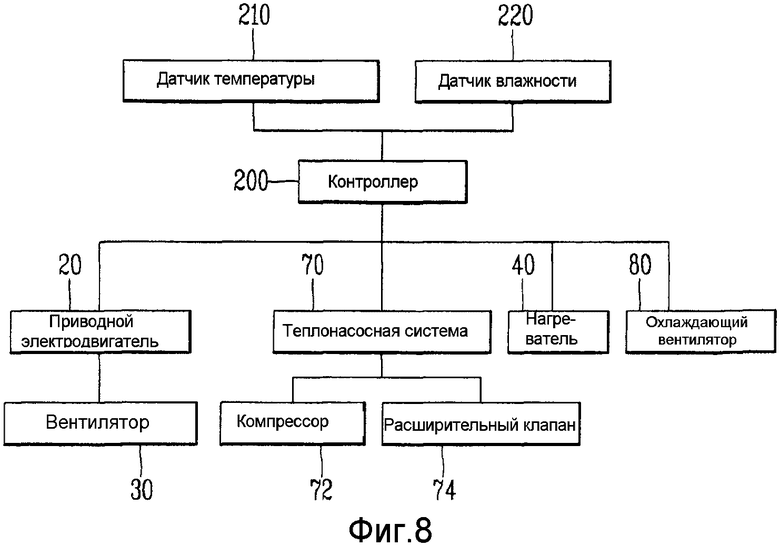

Фиг.8 представляет собой схематичный вид, показывающий электрическую схему для управления сушильной машиной;

Фиг.9 представляет собой блок-схему последовательности операций, показывающую управление работой при нагрузке в соответствии с включением и выключением источника тепла;

Фиг.10 и 11 представляют собой блок-схемы последовательности операций, показывающие первоначальное управление работой при различных нагрузках сушильной машины;

Фиг.12 представляет собой блок-схему последовательности операций, показывающую управление работой нагревателя в соответствии с тем, нормально ли работает компрессор теплонасосной системы;

Фиг.13 представляет собой блок-схему последовательности операций, показывающую другой примерный вариант осуществления управления работой нагревателя в соответствии с тем, нормально ли работает компрессор теплонасосной системы; и

Фиг.14 представляет собой блок-схему последовательности операций, показывающую процесс определения, правильно или неправильно работает компрессор в примерном варианте осуществления, показанном на фиг.13.

Предпочтительный вариант осуществления изобретения

Для достижения этих и других преимуществ и в соответствии с целью настоящего изобретения, которое осуществлено и в общих чертах описано в данном документе, создан способ управления сушильной машиной, в котором по меньшей мере одно из теплонасосной системы и нагревателя выбирают в качестве источника тепла для нагревания воздуха, подаваемого в барабан, и теплоотдающая способность теплонасосной системы больше, чем теплоотдающая способность нагревателя, причем упомянутый способ включает, когда в качестве источников тепла выбраны как теплонасосная система, так и нагреватель, включение теплонасосной системы, включение нагревателя после того как нормально включена теплонасосная система, выключение нагревателя для охлаждения барабана и прекращение сушки после того как сушка осуществлена и выключение теплонасосной системы после того как выключен нагреватель.

Вариант осуществления изобретения

Варианты осуществления настоящего изобретения будут подробно описаны ниже со ссылкой на прилагаемые чертежи, в которых одинаковые или соответствующие элементы обозначены одинаковыми ссылочными позициями и их описания не повторяются. При описании настоящего изобретения, если подробное объяснение соответствующей известной функции или устройства неоправданно отклоняется от сущности настоящего изобретения, то такое объяснение не приводится, но будет понятно для специалистов в данной области техники. Прилагаемые чертежи используются для облегчения понимания технической идеи настоящего изобретения, при этом необходимо понимать, что идея настоящего изобретения не ограничена прилагаемыми чертежами. Необходимо понимать, что идея настоящего изобретения распространяется на любые изменения, эквиваленты и замены, помимо прилагаемых чертежей.

Фиг.1 представляет собой схематичный вид, показывающий внешний вид сушильной машины в соответствии с одним примерным вариантом осуществления. Как показано на фиг.1, сушильная машина 100 может включать в себя основной корпус 110, определяющий внешний вид, и барабан 10, вращательно установленный внутри основного корпуса 110 и содержащий множество кулачков, выступающих из внутренней кольцевой поверхности. В передней поверхности основного корпуса может быть образовано отверстие 140, через которое закладывают одежду, такую как предмет, подлежащий сушке.

Отверстие 140 выполнено с возможностью открытия или закрытия посредством дверцы 130. Над отверстием 140 может быть расположена панель 120 управления, содержащая ряд кнопок управления для приведения в действие сушильной машины и устройство индикации. В одной стороне панели 120 управления может быть расположен выдвижной ящик 150. Выдвижной ящик 150 может содержать в себе жидкость или другое средство, которое должно впрыскиваться в барабан.

Фиг.2 и 3 представляют собой схематичные виды, показывающие внутреннюю сторону примерного варианта осуществления, показанного на фиг.1. Как показано на фиг.2, барабан 10 может быть вращательно установлен внутри основного корпуса 110 с возможностью сушки в нем предметов, подлежащих сушке. В своих передней и задней сторонах барабан 10 может вращательно опираться на опорные средства (не показаны).

Барабан 10 может быть соединен с приводным электродвигателем 20, расположенным в нижней части сушильной машины, посредством ремня 22 передачи приводного усилия с возможностью приема вращательного усилия из приводного электродвигателя 20. В одной стороне приводного электродвигателя 20 может быть расположен шкив 21, и ремень 22 передачи приводного усилия для приведения в движение (работы, функционирования, вращения) барабана 10 может быть соединен со шкивом 21.

В задней стороне барабана 10 может быть размещен всасывающий канал 50, и во всасывающем канале 50 может быть размещен нагреватель 40 для нагревания всасываемого воздуха. Нагреватель 40 может быть приспособлен для использования тепла электросопротивления высокой температуры для повышения эффективности использования пространства, занимаемого в сушильной машине. Всасывающий канал 50 может содержать выпускное отверстие 51, соединенное с задней стороной барабана и позволяющее выпускать через себя нагретый воздух в барабан.

В нижней части передней стороны барабана 10 может быть размещен фильтр 65 для отфильтровывания посторонних включений, таких как хлопковый пух и другие, содержащихся в воздухе, выпускаемом из барабана 10, и выпускной канал 60, через который очищенный от посторонних включений воздух может быть выпущен из барабана 10. Всасывающий канал 50 и выпускной канал 60 могут быть разделены на всасывание и выпуск на основе барабана 10. В данном случае, на фиг.2 показан пример сушильной машины циркуляционного типа, однако настоящее изобретение не ограничено данным типом. В качестве альтернативы, настоящее изобретение может быть применено к сушильной машине выпускного типа.

Рядом с нижней частью передней стороны барабана 10 может быть образовано устройство 112 установки фильтра хлопкового пуха для установки фильтра 65, в который входит воздух, выпускаемый из барабана 10. Устройство 112 установки фильтра хлопкового пуха не только предусматривает установочное пространство для фильтра 65 для отфильтровывания хлопкового пуха, содержащегося в горячем воздухе, выпускаемом из барабана 10, но также образует часть канала, по которому перемещается горячий воздух.

В примерном варианте осуществления сушильной машины циркуляционного типа, который показан на фиг.2, всасывающий канал 50 и выпускной канал 60 могут быть выполнены за одно целое друг с другом, образуя единый циркуляционный канал 55. Однако в примерном варианте осуществления (не показан) сушильной машины выпускного типа всасывающий канал и выпускной канал могут быть выполнены несоединенными друг с другом.

Во всасывающем канале 60 может быть размещен вентилятор 30 для всасывания воздуха, находящегося в барабане 10, и принудительного нагнетания всасываемого воздуха. Например, в сушильной машине циркуляционного типа, показанной на фиг.2, выпускной канал 60 может служить для введения воздуха, который принудительно нагнетается посредством вентилятора 30, в барабан 10 через всасывающий канал 50. И наоборот, в сушильной машине выпускного типа выпускной канал может служить для выведения воздуха, принудительно нагнетаемого посредством вентилятора 30, наружу.

В данном примерном варианте осуществления может быть использован вытяжной вентилятор, который находится в канале для выпуска через него воздуха из барабана с возможностью всасывания воздуха, выпускаемого из барабана, к выпускному каналу.

Как было упомянуто выше, в одной стороне приводного электродвигателя 20 может быть предусмотрен шкив 21, с которым соединен ремень 22 передачи приводного усилия для приведения в движение барабана 10. При этом другая сторона приводного электродвигателя 20 может быть соединена с приводным валом вентилятора 30 так, что приводной электродвигатель 20 способен приводить в движение вентилятор 30. Таким образом, в примерном варианте осуществления, показанном на фиг.2, если приводной электродвигатель 20 вращается, то одновременно вращаются барабан 10 и вентилятор 30.

Примерный вариант осуществления, показанный на фиг.3, показывает теплонасосную систему 70, которая поглощает отработанное тепло из воздуха, выпускаемого из барабана внутри основного корпуса, и отдает поглощенное отработанное тепло воздуху, вводимому в барабан. Примерный вариант осуществления, показанный на фиг.3, может представлять собой сушильную машину циркуляционного типа или сушильную машину выпускного типа.

Теплонасосная система 70 может осуществлять термодинамический цикл посредством включения в нее первого теплообменника 71 для поглощения отработанного тепла из воздуха, выпускаемого из барабана 10, компрессора 72, второго теплообменника 73 для нагревания воздуха, вводимого в барабан, и расширительного клапана 74. То есть первый теплообменник 71, компрессор 72, второй теплообменник 73 и расширительный клапан 74 могут быть последовательно соединены трубами.

На фиг.4 показан пример размещения теплонасосной системы в основном корпусе сушильной машины. Как показано на фиг.4, первый теплообменник 71 может представлять собой испаритель на основе хладагента теплонасосной системы, а второй теплообменник 73 может представлять собой конденсатор. Каждый из первого теплообменника 71 и второго теплообменника 73 может содержать в себе один трубопровод хладагента, расположенный зигзагообразно. Упомянутый трубопровод хладагента может содержать на своей поверхности излучательные штыри, для того чтобы обеспечить поверхность эффективного теплообмена с воздухом.

В данном случае, испаритель может быть таким же как или меньше, чем конденсатор по теплоотдающей способности. То есть на фиг.4 показан пример, в котором теплоотдающая способность испарителя соответствует теплоотдающей способности конденсатора. В отличие от примерного варианта осуществления, показанного на фиг.4, теплоотдающая способность испарителя, как вариант, может быть сделана меньше, чем теплоотдающая способность конденсатора. Это делается для сбора максимально возможного отработанного тепла с целью использования для нагревания воздуха, вводимого в барабан, а также для обеспечения надежности теплонасосной системы посредством обеспечения максимально возможного выпуска энергии, поглощенной хладагентом, посредством конденсатора.

В качестве расширительного клапана 74 могут быть использованы различные типы клапанов. В данном примерном варианте осуществления используется линейно-расширительный клапан (Linear Expansion Valve - LEV), степень открытия которого регулируется посредством электрического сигнала. То есть контроллер 200, описанный ниже, может определять степень открытия клапана посредством приема входного импульса.

Примерная сушильная машина циркуляционного типа показана на фиг.5, на которой показана траектория циркулирующего воздуха, нагревающегося посредством теплонасосной системы и нагревателя. Как показано на фиг.5, хладагент теплонасосной системы обменивается теплом с горячим влажным воздухом, который выпускается из барабана, в испарителе в качестве первого теплообменника таким образом, чтобы находиться в газообразном состоянии при низкой температуре. Затем хладагент в газообразном состоянии подвергается сжатию в компрессоре, из которого выходит хладагент в газообразном состоянии при высокой температуре и высоком давлении. Затем хладагент обменивается теплом с холодным воздухом, который должен перемещаться в барабан, в конденсаторе в качестве второго теплообменника так, чтобы находиться в газообразном состоянии при низкой температуре и высоком давлении. Хладагент подвергается расширению в расширительном клапане, переходит в жидкое состояние при низкой температуре и низком давлении.

В данном случае, в сушильной машине циркуляционного типа, воздух, который прошел через барабан, становится горячим и влажным вследствие влаги, испаряющейся из предмета, подлежащего сушке. Затем горячий влажный воздух, из которого удаляется влага, подвергается охлаждению до умеренно сухого состояния, посредством обмена теплом в первом теплообменнике таким образом, чтобы его можно было повторно подавать в барабан. И наоборот, в сушильной машине выпускного типа, воздух превращается в горячий влажный воздух вследствие влаги, испаряющейся из предмета, подлежащего сушке. Затем горячий влажный воздух подвергают охлаждению до умеренно сухого состояния посредством обмена теплом в первом теплообменнике и выпускают наружу.

Теплонасосная система 70 включает в себя испаритель 71, расширительное устройство 74, компрессор 72 и конденсатор 73. В данном случае испаритель 71 и конденсатор 73 установлены в циркуляционном канале 55, а расширительное устройство 74 и компрессор 72 расположены за пределами циркуляционного канала 55. Таким образом, когда воздух, поступающий из устройства 112 установки фильтра хлопкового пуха, перемещается вдоль циркуляционного канала 55, он проходит последовательно через испаритель 71 и конденсатор 73, подвергаясь охлаждению (конденсации) и повторному нагреванию. В процессе охлаждения влага, содержащаяся в горячем воздухе, конденсируется, оставаясь на поверхности испарителя 71 или каплями стекая с испарителя вниз. Образовавшаяся таким образом конденсационная вода сначала собирается в участке сбора конденсационной воды, расположенном под испарителем 71.

В качестве источника тепла для нагревания воздуха, вводимого в барабан, до высокой температуры может быть использовано по меньшей мере одно из конденсатора в качестве второго теплообменника и нагревателя 40. Нагретый воздух поступает в барабан для сушки предмета, подлежащего сушке, и затем перемещается вниз вдоль передней стороны барабана. Такой воздух соответственно перемещается по выпускному каналу через фильтр хлопкового пуха.

Всасывающий канал 50 может быть размещен ниже по потоку от циркуляционного канала 55. Всасывающий канал 50 может быть соединен с циркуляционным каналом 55 так, что горячий воздух, поступающий из циркуляционного канала 55, может быть повторно подан в барабан. Кроме того, во всасывающем канале 50 может быть размещен нагреватель 40, для того чтобы повторно нагревать горячий воздух, который первоначально был нагрет посредством конденсатора 73. Нагреватель 40 может быть включен (запущен, приведен в действие) в начальный момент, когда теплонасосная система не достигает нормального состояния, чтобы предотвратить снижение температуры горячего воздуха или уменьшить время сушки посредством дополнительной подачи тепла даже в том случае, если теплонасосная система достигает нормального состояния.

При этом нагреватель может быть использован селективно. Когда воздух нагревают при использовании теплонасосной системы в качестве источника тепла, это имеет преимущество в плане энергетической эффективности, но вызывает проблему удлинения времени сушки. Поэтому для уменьшения времени сушки, в соответствии с выбором пользователя, в качестве дополнительного источника тепла может быть использован нагреватель. В качестве альтернативы, в соответствии с выбором пользователя, в качестве источника тепла может быть использован только нагреватель. Сушильная машина, которая осуществляет операцию сушки посредством селективного использования теплонасосной системы и нагревателя, может быть названа гибридной сушильной машиной.

Причем если нагреватель используется селективно, то теплонасосная система может служить в качестве основного источника тепла, а нагреватель может служить в качестве дополнительного источника тепла. При этом теплонасосная система, как было упомянуто выше, используется в качестве основного источника тепла с точки зрения энергетической эффективности. В таком случае, теплоотдающая способность теплонасосной системы в качестве основного источника тепла может быть сделана больше, чем теплоотдающая способность нагревателя. Как было упомянуто выше, поскольку теплонасосная система используется в качестве основного источника тепла, а нагреватель используется в качестве дополнительного источника тепла, энергетическая эффективность может быть повышена посредством использования источников тепла с разной теплоотдающей способностью.

В зависимости от конфигурации энергия, которая остается неиспользованной, может быть собрана из воздуха, выпускаемого из барабана, и повторно использована для нагревания воздуха, подаваемого в барабан, тем самым повышая энергетическую эффективность. Кроме того, в качестве источника тепла для нагревания воздуха, подаваемого в барабан, может быть использован как нагреватель, так и теплонасосная система, что может привести к уменьшению времени сушки.

Фиг.6 представляет собой вид сверху, показывающий нижнюю поверхность основного корпуса сушильной машины, а фиг.7 представляет собой вид с частичным разрезом, показывающий нижнюю поверхность основного корпуса, показанную на фиг.6. Как показано на фиг.6 и 7, нижняя поверхность 113 может быть размещена около нижней поверхности основного корпуса, образует часть циркуляционного канала и предусматривает установочное пространство для надежного закрепления теплонасосной системы. Подробно, на основе фиг.6, циркуляционный канал, в котором расположен испаритель 71 и конденсатор 73, размещен слева, а расширительный клапан 74 и компрессор 72 размещены справа.

Кроме того, устройство 112 установки фильтра хлопкового пуха может быть образовано в передней части (нижней части на фиг.6) основного корпуса, а устройство 114 втягивания в циркуляционный канал, может быть образовано так, чтобы сообщаться с устройством 112 установки фильтра пуха. Устройство 114 втягивания в циркуляционный канал, сообщающееся с устройством 112 установки фильтра пуха, может направлять горячий воздух, выпускаемый из барабана, к испарителю 71. Для этого устройство 114 втягивания в циркуляционный канал может включать в себя множество направляющих лопаток 114а для направления проводимого воздуха к испарителю 71.

Горячий воздух, подталкиваемый направляющими лопатками 114а, может быть введен в выпускной канал 60 или циркуляционный канал 55. Циркуляционный канал 55 может быть образован посредством нижней поверхности 113 основного корпуса, перегородок (не показаны) на нижней поверхности 113 и плоской крышки 115 для закрытия верхней части пространства, образованного посредством упомянутых перегородок. То есть циркуляционный канал 55 образован посредством плоской крышки 115 и перегородок нижней поверхности 113. Воздух, проходящий через образованный таким образом циркуляционный канал 55, последовательно перемещается через испаритель 71 и конденсатор 73 так, чтобы быть введенным во всасывающий канал 50 через соединительный участок 50b всасывающего канала, образованный у задней поверхности основного корпуса.

Причем участок нижней поверхности основного корпуса, в котором расположены испаритель и конденсатор, может служить в качестве участка 113а сбора конденсационной воды. То есть конденсационная вода, которая образуется в результате конденсации воздуха посредством испарителя 71, сначала собирается в участке 113а сбора конденсационной воды. Затем собранная конденсационная вода вводится в участок 113b накопления конденсационной воды, расположенный рядом с компрессором 72. Участок 113а сбора конденсационной воды и участок 113b накопления конденсационной воды могут быть разделены перегородкой, которая не показана и сообщаться друг с другом посредством сквозного отверстия, образованного в упомянутой перегородке.

Таким образом, когда уровень конденсационной воды, собранной в участке 113а сбора конденсационной воды, поднимается выше заданного уровня, конденсационная вода через сквозное отверстие поступает в участок 113b накопления конденсационной воды, чтобы накапливаться в нем. Конденсационная вода, накапливающаяся в участке 113b накопления конденсационной воды, может быть подана посредством насоса 90 в клапан 116 управления, который размещен в верхней части плоской крышки 115. Клапан 116 управления может распределять конденсационную воду, подаваемую посредством насоса 90, в соответствующие промывочные насадки 117 для удаления посторонних включений, таких как хлопковый пух, прилипший к поверхности испарителя 71.

Причем промывочные насадки 117 не всегда должны быть предусмотрены во множестве. Возможен вариант использования одной насадки для промывания всего испарителя. Возможен также другой пример удаления такого хлопкового пуха посредством щетки, которую устанавливают с возможностью перемещения вдоль поверхности испарителя.

Поскольку в сушильной машине для одежды в соответствии с настоящим изобретением используется теплонасосная система для достижения максимальной энергетической эффективности, хладагент должен непрерывно циркулировать в теплонасосной системе. При этом в теплонасосной системе осуществляется обмен теплом между хладагентом и воздухом, подаваемым в барабан, посредством изменения фазы хладагента. То есть хладагент в жидкой фазе (жидком состоянии) и хладагент в газовой фазе (газообразном состоянии) существуют одновременно в канале хладагента в теплонасосной системе.

Причем если тепло из испарителя подается в недостаточном объеме, то хладагент, выпускаемый из испарителя, частично поступает в компрессор даже в жидком состоянии. Когда хладагент в жидком состоянии поступает в компрессор, он может повреждать компрессор или снизить энергетическую эффективность, тем самым вызывая проблему надежности теплонасосной системы.

Поэтому для обнаружения такого состояния можно определять (регистрировать) разность температур хладагента, проходящего через испаритель, для того чтобы опосредованно проверять степень сухости хладагента. Примерный вариант осуществления, показанный на фиг.5, включает в себя датчик 213 температуры, размещенный на впускной стороне испарителя, и датчик 214 температуры на выпускной стороне испарителя 71 или впускной стороне компрессора 72.

Кроме того, поскольку в качестве источника тепла может быть использован нагреватель, тепловая нагрузка накапливается в теплонасосной системе, что может вызывать перегрузку компрессора 72. Поэтому для обнаружения этого, необходимо измерять температуру хладагента соответственно на впускной стороне и выпускной стороне компрессора 72, для того чтобы предотвратить перегрузку компрессора 72. В примерном варианте осуществления, показанном на фиг.5, датчик 214 температуры может быть размещен на впускной стороне компрессора 72, и датчик 215 температуры может быть размещен на выпускной стороне компрессора 72. Причем датчики температуры хладагента могут быть прикреплены к поверхности впускной трубы или выпускной трубы, соединенной с компрессором 72, чтобы опосредованно измерять температуру хладагента.

Кроме того, сушильная машина для одежды должна просушивать предмет, подлежащий сушке, содержащий влагу, посредством подачи горячего воздуха, поэтому предмет, подлежащий сушке, должен быть предохранен от повреждения горячим воздухом. В связи с этим измеряют температуру впускной стороны барабана 10, для того чтобы контролировать, чтобы воздух, поступающий в барабан 10, не был перегретым, и измеряют температуру выпускной стороны барабана 10, для того чтобы контролировать, чтобы температура предмета, подлежащего сушке, не была повышенной, поскольку в барабане предмет, подлежащий сушке, подвергается достаточной сушке. Поэтому на впускной стороне барабана 10, через которую воздух подается в барабан 10, может быть размещен датчик 211 температуры, и на выпускной стороне барабана 10, через которую воздух выпускается из барабана 10, может быть размещен датчик 212 температуры. Кроме того, на внутренней стороне барабана 10, которая может контактировать с предметом, подлежащим сушке, может быть размещен датчик 220 влажности, для того чтобы точно контролировать степень сухости предмета, подлежащего сушке, размещенного в барабане 10.

В данном примерном варианте осуществления датчики 210 температуры (т.е. 211, 212, 213, 214 и 215) предпочтительно могут быть реализованы в виде термистора. На фиг.8 показаны различные элементы, электрически подсоединенные к контроллеру. Как показано на фиг.8, датчики 210 температуры и датчик 220 влажности могут быть электрически подсоединены к контроллеру 200, размещенному в сушильной машине, чтобы таким образом выдавать в контроллер 200 сигналы, соответствующие измеренной температуре и влажности. Контроллер 200 в свою очередь регулирует количество хладагента, перемещающегося в теплонасосной системе 70, посредством использования расширительного клапана 74, управляет работой компрессора 72 теплонасосной системы 70 и нагревателя 40, управляет приводным электродвигателем 20 барабана 10 так, чтобы управлять барабаном 10 и вентилятором 30, и управляет охлаждающим вентилятором 80, который будет описан ниже.

Теплонасосная система в соответствии с примерным вариантом осуществления, показанным на фиг.4, может дополнительно содержать третий теплообменник 75 в виде второго конденсатора для переохлаждения хладагента, чтобы соответственно поддерживать состояние хладагента, поступающего в расширительный клапан 74. Хладагент, поступающий в расширительный клапан 74, должен находиться в жидкой фазе. Однако в некоторых случаях он поступает в газовой фазе и таким образом поток хладагента в расширительном клапане 74 может быть заблокирован. Для предотвращения данной проблемы может быть дополнительно предусмотрен второй конденсатор 75 для переохлаждения хладагента. Переохлаждение хладагента посредством второго конденсатора 75 может также обеспечить предотвращение перегрузки компрессора.

Для повышения эффективности второго конденсатора 75 может быть дополнительно предусмотрен охлаждающий вентилятор 80. Охлаждающий вентилятор 80 может быть расположен в основном корпусе сушильной машины так, чтобы обеспечить поступление наружного воздуха в основной корпус через всасывающее отверстие 111, образованное в основном корпусе. Таким образом, охлаждающий вентилятор 80 может выполнять не только функции повышения эффективности второго конденсатора 75 и предотвращения перегрузки компрессора 72, но также и функцию охлаждения компрессора 72 и другого посредством обеспечения поступления наружного воздуха в сушильную машину. Это может привести к уменьшению перегрузки теплонасосной системы. Это может быть также более эффективно, когда перегрузка имеет место в компрессоре 72 в гибридной сушильной машине, содержащей нагреватель в качестве дополнительного источника тепла, отдельного от теплонасосной системы. Управление охлаждающим вентилятором 80 может осуществляться посредством контроллера 200.

Фильтр 65, показанный на фиг.3, может отфильтровывать посторонние включения, которые могут содержаться в воздухе, выпускаемом из барабана 10. В частности, в сушильной машине, содержащей теплонасосную систему, которая повторно использует воздух, выпускаемый из барабана, посторонние включения, такие как хлопковый пух и другие, должны быть удалены посредством фильтра.

Процесс сушки предмета, подлежащего сушке, осуществляемый посредством сушильной машины, которая упомянута выше, может рассматриваться как процесс испарения влаги посредством подачи в барабан нагретого воздуха (горячего воздуха). Причем, с целью пояснения, процесс сушки может быть разделен на части на основе степени сухости предмета, подлежащего сушке.

Осуществление операции сушки только при использовании теплонасосной системы в качестве источника тепла для подачи тепла в барабан, с точки зрения энергетической эффективности, может называться нормальным режимом сушки. Кроме того, осуществление операции сушки при использовании в качестве источника тепла как теплонасосной системы, так и нагревателя, для уменьшения времени сушки, с учетом энергетической эффективности, может называться высокоскоростным режимом сушки. Кроме того, осуществление операции сушки при использовании в качестве источника тепла только нагревателя может называться специальным режимом сушки. Термины режимов сушки указаны только для удобства объяснения и используются для различения источника тепла для нагревания воздуха, подаваемого в барабан.

В сушильной машине в соответствии с вышеупомянутым примерным вариантом осуществления как нормальный режим сушки, так и высокоскоростной режим сушки могут быть использованы в соответствии с выбором пользователя. Специальный режим сушки может быть также использован в соответствии с выбором.

Каждый режим сушки использует свой источник тепла, что приводит к разной тепловой энергии (термической энергии), выдаваемой в час, и разной тепловой нагрузке, прикладываемой к теплонасосной системе. Таким образом, в каждом режиме сушки может быть предусмотрено свое управление для источника тепла или другое. Это будет подробно описано ниже.

Управление элементами, расположенными в основном корпусе сушильной машины, осуществляется посредством контроллера 200. Контроллер 200 может управлять данными элементами на основе результатов измерений, получаемых из датчиков температуры и датчика влажности.

При этом управление сушильной машиной может зависеть от включения и выключения (запуска и останова, инициации и прекращения, активации и деактивации) источника тепла. Фиг.9 представляет собой блок-схему последовательности операций, показывающую последовательные этапы управления сушильной машиной на основе включения и выключения источника тепла. В частности, в гибридной сушильной машине, использующей в качестве источника тепла теплонасосную систему и нагреватель, имеет значение последовательность включения и выключения источников тепла. Кроме того, в сушильной машине, которая использует теплонасосную систему в качестве основного источника тепла, так что теплоотдающая способность теплонасосной системы больше, чем теплоотдающая способность нагревателя, последовательность включения и выключения источников тепла может иметь большое значение.

Как показано на фиг.9, способ управления сушильной машиной в соответствии с одним примерным вариантом осуществления может включать включение теплонасосной системы, когда теплонасосная система и нагреватель выбраны в качестве источников тепла (S110), включение нагревателя после того, как нормально включена теплонасосная система (S120), выключение нагревателя для охлаждения барабана, чтобы закончить операцию сушки после того, как сушка осуществлена (S140), и выключение теплонасосной системы после того, как выключен нагреватель (S150).

Причем упомянутый способ может дополнительно включать приведение в движение (функционирование, запуск, вращение) барабана посредством приведения в действие приводного электродвигателя перед включением (S90) теплонасосной системы. Этап (S90) приведения в движение барабана может быть осуществлен посредством последовательного осуществления вращения в обратную сторону и вращения вперед приводного электродвигателя, а этап включения теплонасосной системы может быть инициирован после осуществления вращения вперед приводного двигателя. С точки зрения конфигурации, барабан приводится в движение посредством приводного электродвигателя перед включением теплонасосной системы, тем самым последовательно управляя нагрузками.

На фиг.10 и 11 показаны разделенные на части этапы управления операциями при нагрузке для управления данными нагрузками. Как показано на фиг.10 и 11, упомянутый способ управления сушильной машиной может включать приведение в движение барабана посредством приведения в действие приводного электродвигателя для управления работой при нагрузке (S90), включение теплонасосной системы посредством запуска компрессора (S110), и включение нагревателя в качестве источника тепла в соответствии с тем, нормально ли работает компрессор (S120). В данном случае, на фиг.10 этап (S120) включения нагревателя исключен, исходя из нормального режима сушки без использования нагревателя.

Этап (S90) приведения в движение барабана осуществляется посредством последовательного осуществления вращения в обратную сторону и вращения вперед приводного электродвигателя в течение заданного времени, и этап (S110) включения теплонасосной системы инициируется после вращения вперед приводного электродвигателя.

Более подробно, при инициировании процесса сушки контроллер сначала приводит в действие (запускает, инициирует) приводной электродвигатель или барабан. Затем контроллер приводит в действие компрессор, для того чтобы включить теплонасосную систему.

При приведении в движение барабана контроллер вращает в обратную сторону и затем вращает вперед приводной электродвигатель в течение короткого времени. Это делается для того, чтобы установить натяжение ремня с учетом характеристик гибридной сушильной машины, содержащей систему передачи приводного усилия ременного типа. Это делается также для того, чтобы предотвратить протекание чрезмерного тока в начале приведения в действие приводного электродвигателя с учетом характеристики приводного электродвигателя. В данном случае указано вращение вперед и вращение в обратную сторону барабана посредством приводного электродвигателя, поскольку в примерном варианте осуществления конкретное направление ограничено вращением вперед. Кроме того, в данном примерном варианте осуществления вентилятор реализован в виде вытяжного вентилятора, который расположен в канале, через который выпускается воздух из барабана, для того, чтобы засасывать воздух, выпускаемый из барабана, к выпускному каналу. Поэтому может быть предпочтительно установить направление, в котором вращается вентилятор для засасывания воздуха к выпускному каналу, как вращение вперед.

Этапы, показанные на фиг.10, могут быть осуществлены в нормальном режиме сушки, а этапы, показанные на фиг.11, могут быть осуществлены в высокоскоростном режиме сушки. На фиг.10 компрессор запускают после вращения вперед приводного электродвигателя и, соответственно, включения теплонасосной системы (S110). При этом контроллер приводит в действие компрессор после осуществления вращения вперед приводного электродвигателя в течение заданного времени. Это делается для того, чтобы запустить компрессор после того, как приведен в действие вентилятор посредством приведения в действие приводного электродвигателя, для того, чтобы теплонасосная система была нормально приведена в действие.

Однако управление работой нагревателя может также осуществляться в высокоскоростном режиме сушки. В высокоскоростном режиме сушки сушильная машина использует в качестве источников тепла как нагреватель, так и теплонасосную систему. При этом контроллер может обнаружить, что компрессор запущен и затем включить нагреватель. Это делается для того, чтобы предотвратить перегрузку компрессора в начале приведения в действие компрессора, которая может быть вызвана первоначальным включением нагревателя.

Упомянутое управление работой нагревателя является средством защиты для обеспечения надежности компрессора в высокоскоростном режиме сушки. Для этого упомянутый способ может включать определение, нормально ли работает компрессор, содержащийся в теплонасосной системе, перед включением нагревателя (S121), и включение нагревателя (S122). Этап (S122) включения нагревателя может осуществляться после осуществления проверки того, что теплонасосная система работает нормально. Этап (S121) определения, нормально ли работает теплонасосная система, может быть осуществлен посредством сравнения изменения температуры хладагента, который перемещается через компрессор, с заданным контрольным изменением температуры.

Подробно, управление работой нагревателя может быть использовано тогда, когда и нагреватель, и теплонасосная система выбраны в качестве источников тепла для нагревания воздуха, подаваемого в барабан. Управление работой нагревателя может включать этап (S110) включения теплонасосной системы и этап (S120) определения, нормально ли работает компрессор, содержащийся в теплонасосной системе. Управление работой нагревателя можно охарактеризовать как принятие решения, использовать ли нагреватель в качестве источника тепла в соответствии с тем, нормально ли работает компрессор.

На фиг.12 показана примерная блок-схема последовательности операций управления работой нагревателя. Как показано на фиг.12, этап (S110) включения теплонасосной системы означает запуск работы теплонасосной системы из источников тепла в ответ на инициирование операции сушки. То есть, как было упомянуто выше, после приема команды начала сушки контроллер управляет приводным электродвигателем так, чтобы осуществлять последовательно вращение в обратную сторону и вращение вперед, тем самым запуская компрессор. При этом сначала измеряется температура хладагента на выпускной стороне компрессора.

Определение, нормально ли работает компрессор, содержащийся в теплонасосной системе (этап S120), означает определение, нормально ли работает компрессор в соответствии с изменением температуры хладагента, который прошел через компрессор. Значит может быть осуществлен этап (S121) измерения изменения температуры хладагента, прошедшего через компрессор.

То есть после функционирования компрессора в течение заданного времени контроллер повторно измеряет температуру хладагента на выпускной стороне компрессора, тем самым определяя изменение температуры хладагента. Если полученное в результате измерений изменение температуры хладагента на выпускной стороне компрессора больше заданной минимальной величины разности (или контрольного изменения температуры), то контроллер определяет, что компрессор работает нормально, тем самым включая нагреватель (этап S122).

Если же измеренное изменение температуры хладагента на выпускной стороне компрессора меньше заданного контрольного изменения температуры, то существует вероятность того, что компрессор работает ненормально. В этом случае, если повторно измеренная температура хладагента на выпускной стороне компрессора больше нижнего предела контрольной рабочей температуры, то это может соответствовать нормальной работе компрессора. Поэтому компрессор может включить нагреватель. Если же повторно измеренная температура хладагента на выпускной стороне компрессора меньше нижнего предела контрольной рабочей температуры, то это может соответствовать неправильной (ненормальной) работе компрессора.

Если измеренное изменение температуры хладагента на выпускной стороне компрессора меньше контрольного изменения температуры, то контроллер может также сначала включить нагреватель и затем повторно измерить температуру хладагента на выпускной стороне компрессора. В этом случае, если изменение температуры хладагента на выпускной стороне компрессора после включения нагревателя больше заданного контрольного изменения температуры, то это соответствует нормальной работе компрессора, таким образом операция сушки осуществляется в высокоскоростном режиме сушки. При этом, поскольку нагреватель уже включен, отдельное управление включением нагревателя не требуется.

Но если изменение температуры хладагента на выпускной стороне компрессора после приведения в действие нагревателя меньше заданного контрольного изменения температуры, то контроллер выключает нагреватель и принудительно переводит сушильную машину в нормальный режим сушки, таким образом осуществляя операцию сушки.

В качестве другого примерного варианта осуществления, отличающегося от вышеупомянутого, фиг.13 представляет собой блок-схему последовательности операций, показывающую процесс инициализации (запуска, активации) функции сушки посредством контроллера в сушильной машине. Как показано на фиг.13, когда необходимо инициировать функцию сушки, например когда пользователь вводит команду осуществить функцию сушки через панель управления, контроллер может инициировать функцию сушки в соответствии с заданной процедурой, такой как вращение (приведение в движение) барабана (этап S110a).

Затем для подачи горячего воздуха в барабан в компрессор подают ток для приведения в действие компрессора (S110b), и затем определяют, нормально ли работает компрессор после подачи тока в компрессор (S120). Если определяют, что компрессор находится в нормальном состоянии, то включают нагреватель (этап S120c) и осуществляют функцию сушки. Если же нет, то ток, подаваемый в компрессор, перекрывают, и через индикаторный блок или подобное устройство, расположенное на панели управления, пользователю направляют сообщение о том, что произошел сбой в функции сушильной машины (этап S120d).

Как было упомянуто выше, сушильная машина представляет собой сушильную машину циркуляционного типа, в которой воздух, выпускаемый из барабана, подвергается охлаждению и повторному нагреванию, чтобы повторно подавать его в барабан. В сушильной машине циркуляционного типа используется испаритель для охлаждения воздуха посредством приема тепловой энергии, содержащейся в выпущенном воздухе, для того чтобы удалить влагу, содержащуюся в воздухе, и передавать принятую тепловую энергию в конденсатор для нагревания конденсационного воздуха.

При этом хладагент периодически подвергается процессу, в котором хладагент отдает тепло воздуху в конденсаторе, перемещается через испаритель и подвергается сжатию в компрессоре. Если тепло передается воздуху в конденсаторе в недостаточном количестве, то тепло в недостаточном количестве поглощается в испарителе и, соответственно, влага, содержащаяся в воздухе, удаляется недостаточно. Кроме того, хладагент, имеющий высокую температуру, поступает в компрессор, что может увеличить нагрузку, прикладываемую к компрессору. Если теплонасосная система работает ненормально вследствие неисправности в компрессоре, то передача тепла в конденсаторе может происходить ненормально. При таком состоянии, когда нагреватель включают, температура выпускаемого воздуха дополнительно повышается, что приводит к увеличению температуры хладагента, подаваемого в компрессор, тем самым дополнительно ухудшая состояние компрессора.

Другими словами, установлено, что когда конденсатор и нагреватель работают одновременно, то максимальное количество тепла, поглощаемое в испарителе, эквивалентно количеству тепла, выпускаемому из барабана. Однако когда компрессор работает ненормально или сразу же после запуска компрессора, количество тепла, поглощаемое в испарителе, может не достигать максимального количества тепла. Когда компрессор не достигает нормального состояния, даже если в нем отсутствует неисправность, количество тепла, поглощаемого в испарителе, увеличивается в соответствии с течением времени, следовательно, нагреватель может быть включен. Но если возникает неисправность, то существует большая вероятность того, что поглощаемое количество тепла не увеличится, даже с течением времени. В таком случае, компрессор должен быть выключен, чтобы предохранить его от повреждения, вызываемого перегрузкой.

Таким образом, в примерном варианте осуществления перед включением нагревателя после подачи тока в компрессор можно сначала проверить, нормально ли работает компрессор, для того чтобы решить данную проблему.

Проверить, нормально ли работает компрессор, можно разными способами. Например, можно измерить давление хладагента, выпускаемого из компрессора, посредством датчика давления или подобного устройства, для того чтобы непосредственно проверить наличие или отсутствие неисправности. В примерном варианте осуществления, проверка, нормально ли работает компрессор, осуществляется на основе температуры хладагента. На фиг.14 показаны подробные этапы данного способа.

Как показано на фиг.14, после подачи тока в компрессор (этап S110b) измеряют температуру Т1 хладагента посредством датчика температуры хладагента по истечении 10 секунд (этап S120a). Температуру Т2 хладагента повторно измеряют по истечении 60 секунд после измерения Т1 (этап S120b). Если разность между измеренными температурами Т1 и Т2 превышает 3°С (этап S120), то определяют, что компрессор нормально запущен и приближается к нормальному состоянию (этап S120c). Если же нет, то определяют, что в компрессоре возникла неисправность (этап S120d).

Примерный вариант осуществления, показанный на фиг.13, может также относиться к случаю, когда компрессор работает больше заданного времени, а также в начале работы компрессора. То есть если нагреватель должен быть включен по истечении значительного времени с момента запуска компрессора, то нагреватель включают после проверки, нормально ли работает компрессор. Таким образом, можно проверить, поглощается ли в испарителе тепло, образованное в ответ на приведение в действие нагревателя, тем самым предохраняя компрессор.

Для обеспечения надежности теплонасосной системы даже после нормального включения нагревателя упомянутый способ управления сушильной машиной может дополнительно включать этап (S131) регулирования температуры компрессора. Этап (S131) регулирования температуры компрессора может осуществляться для периодического включения и выключения нагревателя в соответствии с температурой хладагента, проходящего через компрессор.

В гибридной сушильной машине, содержащей теплонасосную систему, если в компрессоре возникает перегрузка, то это может приводить к снижению надежности компрессора и вызывать повреждение предмета, подлежащего сушке, вследствие увеличения внутренней температуры барабана. Поэтому контроллер осуществляет регулирования температуры компрессора (этап S131), регулируя температуру хладагента, проходящего через компрессор, для предотвращения перегрузки компрессора.

Примерный вариант осуществления регулирования температуры компрессора характеризуется периодическим включением и выключением нагревателя или охлаждающего вентилятора в соответствии с температурой хладагента, проходящего через компрессор. Это объясняется тем, что в случае использования в качестве источников тепла как теплонасосной системы, так и нагревателя, и в случае использования в качестве источника тепла только теплонасосной системы регулирование осуществляется по-разному.

Поскольку гибридная сушильная машина должна непрерывно приводить в действие теплонасосную систему, большое значение имеет эксплуатационная надежность компрессора. Вследствие этого, для поддержания надежности компрессора, когда в компрессоре возникает перегрузка, в сушильной машине может возникнуть серьезная проблема механически или во время операции сушки. Для решения данной проблемы необходимо клапанное управление, обеспечивающее надежность компрессора (S132).

Клапанное управление может быть разным в нормальном режиме сушки и высокоскоростном режиме сушки. В каждом режиме сушки используется свой источник тепла и получается разная тепловая нагрузка, поэтому управление посредством контроллера может отличаться.

В соответствии с клапанным управлением для предотвращения перегрузки теплонасосной системы, когда температура хладагента, которую измеряют при включенном нагревателе, превышает верхний предел температурного диапазона или не достигает нижнего предела температурного диапазона в течение заданного времени, контроллер может регулировать степень открытия расширительного клапана, расположенного в теплонасосной системе.

После включения нагревателя может быть дополнительно осуществлен этап (S133) регулирования температуры барабана. Во время этапа (S133) регулирования температуры барабана периодически включают и выключают нагреватель в соответствии с температурой воздуха, подаваемого в барабан, или температурой воздуха, выпускаемого из барабана, и когда количество выключений нагревателя достигает заданного контрольного количества раз, в качестве источника тепла используют только теплонасосную систему, для того чтобы управлять сушильной машиной так, чтобы перевести ее в нормальный режим сушки.

При этом, когда подача тепла посредством источника тепла не требуется, поскольку предмет, подлежащий сушке, высушен до необходимой степени сухости, осуществляется процесс охлаждения предмета, подлежащего сушке, чтобы предмет, подлежащий сушке, мог иметь соответствующую влажность и температуру, при которых пользователь может прямо надевать его при извлечении из сушильной машины.

В процессе охлаждения работа источников тепла прекращается. Прекращение работы источника тепла может быть осуществлено последовательно посредством выключения нагревателя (этап S140) и выключения теплонасосной системы (этап S150).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ОДЕЖДЫ, СНАБЖЕННОЕ ТЕПЛОНАСОСНОЙ СИСТЕМОЙ, И СПОСОБ УПРАВЛЕНИЯ ИМ | 2011 |

|

RU2513972C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ОДЕЖДЫ И СПОСОБ УПРАВЛЕНИЯ ИМ | 2011 |

|

RU2539338C2 |

| СУШИЛЬНАЯ МАШИНА ДЛЯ ОБРАБОТКИ БЕЛЬЯ ТИПА ТЕПЛОВОГО НАСОСА | 2013 |

|

RU2557737C2 |

| Устройство обработки одежды | 2015 |

|

RU2630771C2 |

| СПОСОБ УПРАВЛЕНИЯ СУШИЛКОЙ | 2011 |

|

RU2529108C2 |

| УСТРОЙСТВО ОБРАБОТКИ ОДЕЖДЫ, СОДЕРЖАЩЕЕ УСТРОЙСТВО ОЧИСТКИ ТЕПЛООБМЕННИКА | 2012 |

|

RU2533712C1 |

| БЫТОВАЯ СУШИЛЬНАЯ МАШИНА ДЛЯ БЕЛЬЯ | 2009 |

|

RU2496935C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ БЕЛЬЯ | 2011 |

|

RU2507328C1 |

| УСТРОЙСТВО ДЛЯ СТИРКИ БЕЛЬЯ С ТЕПЛОВЫМ НАСОСОМ И СПОСОБ УПРАВЛЕНИЯ УСТРОЙСТВОМ | 2013 |

|

RU2560343C2 |

| СУШИЛЬНАЯ МАШИНА С ТЕПЛОВЫМ НАСОСОМ | 2013 |

|

RU2563183C2 |

Способ управления сушильной машиной применяется в сушильной машине, в которой по меньшей мере одно из теплонасосной системы и нагревателя выбирают в качестве источника тепла для нагревания воздуха, подаваемого в барабан, причем теплоотдающая способность теплонасосной системы больше, чем теплоотдающая способность нагревателя. Согласно упомянутому способу управления, когда в качестве источников тепла выбирают как теплонасосную систему, так и нагреватель, включают теплонасосную систему, включают нагреватель после того, как теплонасосная система нормально включена, выключают нагреватель для охлаждения барабана и прекращения сушки после того, как сушка осуществлена, и выключают теплонасосную систему после того, как выключен нагреватель. 7 з.п. ф-лы, 14 ил.

1. Способ управления сушильной машиной, согласно которому по меньшей мере одно из теплонасосной системы и нагревателя выбирают в качестве источника тепла для нагревания воздуха, подаваемого в барабан, и теплоотдающая способность теплонасосной системы больше, чем теплоотдающая способность нагревателя, причем, когда в качестве источников тепла выбирают как теплонасосную систему, так и нагреватель, то согласно способу

включают теплонасосную систему;

включают нагреватель после того, как теплонасосная система нормально включена;

выключают нагреватель для охлаждения барабана и прекращения сушки после того, как сушка осуществлена; и

выключают теплонасосную систему после того, как нагреватель выключен.

2. Способ по п.1, согласно которому дополнительно приводят в движение барабан посредством приведения в действие приводного электродвигателя,

причем упомянутое приведение в движение барабана инициируют после последовательного осуществления вращения в обратную сторону и вращения вперед приводного электродвигателя, и

включение теплонасосной системы инициируют после осуществления вращения вперед приводного электродвигателя.

3. Способ по п.1, согласно которому дополнительно определяют, нормально ли работает компрессор, содержащийся в теплонасосной системе, причем включение нагревателя осуществляют после осуществления проверки нормальной работы теплонасосной системы.

4. Способ по п.3, согласно которому определяют, нормально ли работает компрессор, осуществляют посредством сравнения изменения температуры хладагента, прошедшего через компрессор, с заданным контрольным изменением температуры.

5. Способ по п.3, согласно которому при определении, нормально ли работает компрессор,

измеряют температуру Т1 хладагента, выпускаемого из компрессора;

измеряют температуру Т2 хладагента, выпускаемого из компрессора, по истечении заданного времени после измерения Т1; и

определяют, нормально ли работает компрессор в соответствии с разностью между Т1 и Т2.

6. Способ по п.5, согласно которому определяют, что компрессор работает нормально, если величина разности между Т1 и Т2 больше заданной величины.

7. Способ по п.5, согласно которому дополнительно выключают компрессор, если величина разности между Т1 и Т2 меньше заданной величины, и осуществляют индикацию наличия неисправности в сушильной машине.

8. Способ по п.3, согласно которому определение, нормально ли работает компрессор, осуществляют посредством измерения выпускного давления компрессора.

| WO 2005032322 A2, 14.04.2005 | |||

| KR 1020110029579 A, 23.03.2011 | |||

| KR 1020060046994 A, 18.05.2006 |

Авторы

Даты

2014-11-20—Публикация

2012-03-27—Подача