Настоящее изобретение касается шины с радиальной каркасной арматурой и, в частности, шины, предназначенной для транспортных средств, перевозящих тяжелые грузы и движущихся на поддерживаемой скорости, например, таких как грузовики, трактора, прицепы или автобусы дальнего следования.

Как правило, в пневматических шинах типа шин для грузовиков каркасную арматуру крепят с двух сторон в зоне борта и накрывают в радиальном направлении арматурой гребня, образованной, по меньшей мере, двумя наложенными друг на друга слоями, образованными нитями или кордами, параллельными в каждом слое и перекрещивающимися от одного слоя к другому, образуя с окружным направлением углы от 10° до 45°. Упомянутые рабочие слои, образующие рабочую арматуру, можно также накрыть, по меньшей мере, одним так называемым защитным слоем, образованным предпочтительно растяжимыми и металлическими усилительными элементами, называемыми упругими элементами. Она может также содержать слой металлических нитей или кордов с незначительной растяжимостью, образующих с окружным направлением угол от 45° до 90°, причем этот пласт, называемый триангуляционным, находится в радиальном направлении между каркасной арматурой и первым пластом гребня, называемым рабочим пластом, образованными параллельными нитями или кордами, имеющими углы не более 45° по абсолютной величине. Триангуляционный пласт образует, по меньшей мере, с упомянутым рабочим пластом триангуляционную арматуру, которая под действием различных напряжений претерпевает мало деформаций, при этом основной функцией триангуляционного пласта является восприятие поперечных усилий сжатия, которым подвергаются все усилительные элементы в зоне гребня шины.

В случае пневматических шин для большегрузных транспортных средств обычно используют только один защитный слой, и в большинстве случаев его защитные элементы ориентированы в том же направлении и под тем же углом по абсолютной величине, что и усилительные элементы рабочего слоя, находящегося радиально наиболее снаружи и, следовательно, являющегося радиально смежным. В случае пневматических шин для дорожно-строительной техники, предназначенных для движения по более или менее неровной поверхности, предпочтительно применяют два защитных слоя, при этом усилительные элементы перекрещиваются от одного слоя к следующему, и усилительные элементы радиально внутреннего защитного слоя перекрещиваются с нерастяжимыми усилительными элементами радиально наружного рабочего слоя, смежного с упомянутым радиально внутренним защитным слоем.

Окружное направление пневматической шины или продольное направление является направлением, которое соответствует периферии шины и определено направлением качения шины.

Поперечное или осевое направление шины параллельно оси вращения шины.

Радиальное направление является направлением, секущим ось вращения шины и перпендикулярным к этой оси.

Ось вращения шины является осью, вокруг которой она вращается в условиях нормальной эксплуатации.

Радиальная или меридиональная плоскость является плоскостью, которая содержит ось вращения шины.

Окружная центральная плоскость или экваториальная плоскость является плоскостью, перпендикулярной к оси вращения шины и делящей шину пополам.

Некоторые пневматические шины, называемые «шинами для дальних пробегов», предназначены для движения на большой скорости и на все более дальние расстояния в силу постоянного улучшения и развития автомобильных дорог в мире. Совокупность условий, в которых такая шина должна работать, вне всякого сомнения обеспечивает больший пробег при меньшем износе шины; с другой стороны, происходит снижение усталостной стойкости этой шины. Чтобы можно было осуществить восстановление протектора и даже два восстановления протектора таких шин с целью продления их срока службы, необходимо сохранить структуру и, в частности, каркасную арматуру, свойства усталостной стойкости которой являются достаточными, чтобы выдерживать такие восстановления протектора.

Действительно, длительная эксплуатация изготовленных таким образом шин в особо сложных условиях позволила выявить пределы усталостной стойкости этих шин.

Элементы каркасной арматуры подвергаются, в частности, напряжениям изгиба и сжатия во время качения, которые снижают их усталостную стойкость. Действительно, корды, образующие усилительные элементы каркасных слоев, подвергаются большим напряжениям во время качения шин, в частности, изгибам или повторяющимся изменениям кривизны, которые приводят на уровне нитей к трениям и, следовательно, к износу и к усталости; это явление называют «фрикционной усталостью».

Для выполнения своей функции усиления каркасной арматуры шины упомянутые корды должны прежде всего обладать хорошей гибкостью и повышенной износостойкостью при изгибе, для чего их нити должны иметь относительно небольшой диаметр, предпочтительно меньший 0,28 мм, еще предпочтительнее - меньший 0,25 мм, как правило, меньше диаметра нитей, применяемых в обычных кордах для арматур гребня шин.

На корды каркасной арматуры влияют также так называемые явления «коррозионной усталости», связанные с самой природой кордов, которые способствуют проникновению и даже сами проводят коррозийные вещества, такие как кислород и влага. Действительно, воздух или вода, которые проникают в шину, например, в результате пореза или просто за счет пусть даже слабой проницаемости внутренней поверхности шины, могут поступать через каналы, образованные внутри кордов с учетом их структуры.

Все эти явления усталости, которые можно объединить общим термином «фрикционная и коррозионная усталость», являются причиной постепенного снижения механических свойств кордов и при наиболее экстремальных условиях качения могут привести к сокращению срока службы этих кордов.

Для повышения усталостной стойкости этих кордов каркасной арматуры, как известно, в частности, увеличивают толщину каучукового слоя, который образует внутреннюю стенку полости шины, чтобы максимально ограничить проницаемость упомянутого слоя. Обычно этот слой частично состоит из бутила, что повышает герметичность шины. Недостатком материала этого типа является удорожание шины.

Известно также изменение конструкции упомянутых кордов, чтобы повысить их проницаемость для каучука и ограничить, таким образом, размер канала для проникновения окисляющих веществ через каналы, образующиеся внутри кордов. Выполненные таким образом шины позволили выявить проблемы появления воздушного мешка во время изготовления шины.

Действительно, различные этапы изготовления приводят к образованию закрытых воздушных мешков. В случае шин с каркасной арматурой, образованной кордами, структура которых содержит каналы, могущие проводить воздух, эти воздушные мешки исчезают по причине диффузии воздуха в материалах, в частности, через упомянутые каналы, существующие внутри кордов. В случае шин с каркасной арматурой, состоящей из кордов, структура которых значительно заполняется каучуком, эти воздушные мешки остаются после этапов изготовления. Происходит только перемещение этих воздушных мешков во время этапа вулканизации шины, причем они перемещаются в направлении зон, где действует слабое давление. Перемещение воздуха происходит вдоль каркасной арматуры по проходам, существующим между различными усилительными элементами, поскольку слои каучуковой смеси покрывают усилительные элементы, образуя полостные зоны, параллельные усилительным элементам, перед этапом вулканизации шины. Эти полостные зоны позволяют воздуху слегка перемещаться в зависимости от давления, действующего на области, где находятся воздушные мешки. Давление или изменения давления действуют, в частности, во время этапа вулканизации шины или во время этапа ее формования, если он присутствует.

Появление этих воздушных мешков чаще всего имеет негативные последствия в зависимости от их расположения и может привести к отбраковке шин, так как они могут стать уязвимыми зонами шины. Это снижает производительность и, следовательно, приводит к удорожанию продукции.

Авторы изобретения поставили перед собой задачу получить шины для транспортных средств большегрузного типа, в которых сохраняются характеристики износоустойчивости при эксплуатации на дорогах и в которых улучшены характеристики усталостной стойкости, в частности, по отношению к явлениям «коррозионной усталости» или «фрикционной и коррозионной усталости» при любых условиях эксплуатации, в частности, что касается давления накачки, и стоимость изготовления которых остается на приемлемом уровне.

В этой связи, объектом настоящего изобретения является шина с радиальной каркасной арматурой, состоящей, по меньшей мере, из одного слоя металлических усилительных элементов, при этом упомянутая шина содержит арматуру гребня, над которой в радиальном направлении находится протектор, при этом упомянутый протектор соединен с двумя бортами через две боковины, при этом, по меньшей мере, 90% усилительных элементов, по меньшей мере, одного слоя каркасной арматуры являются не стянутыми металлическими кордами, показывающими при так называемом тесте на проницаемость расход менее 20 см3/мин, и, по меньшей мере, 1% усилительных элементов упомянутого, по меньшей мере, одного слоя каркасной арматуры являются капиллярными трубками, при этом в плоскости сечения, перпендикулярной к оси капиллярной трубки, отношение площади отверстия к площади материала превышает 0,4%.

Так называемый тест на проницаемость позволяет определить продольную воздухопроницаемость проверяемых кордов посредством измерения объема воздуха, проходящего через образец под постоянным давлением в течение заданного времени. Принцип такого теста, хорошо известного специалистам, состоит в выявлении эффективности обработки корда для обеспечения его воздухонепроницаемости; он был описан, например, в стандарте ASTM D2692-98.

Тест осуществляют на кордах, извлекаемых непосредственно путем рассечения вулканизированных каучуковых пластов, которые они усиливают, то есть погруженных в вулканизированный каучук.

Тест производят на 2 см длины корда, покрытого окружающей его каучуковой композицией (или оболочковым каучуком) в вулканизированном состоянии, следующим образом: на вход корда подают воздух под давлением 1 бар и измеряют объем воздуха на выходе при помощи расходомера (например, калиброванного на 0-500 см3/мин). Во время измерения образец корда закрепляют в сжатой герметичной прокладке (например, прокладке из плотной губки или каучука) таким образом, чтобы при измерении можно было учитывать только количество воздуха, проходящего через корд от одного конца к другому вдоль продольной оси; при этом производят предварительный контроль герметичности прокладки при помощи образца из сплошного каучука, то есть без корда.

Измеренный средний (на 10 образцах) расход тем ниже, чем выше продольная непроницаемость корда. Поскольку измерение производят с точностью ±0,2 см3/мин, измеренные значения, равные или меньшие 0,2 см3/мин, считаются ничтожными; они соответствуют корду, который можно считать герметичным (полностью герметичным) по отношению к воздуху вдоль своей оси (то есть, в продольном направлении).

Кроме того, этот тест на проницаемость является простым средством опосредованного измерения коэффициента проницаемости корда для каучуковой композиции. Измеренный расход тем ниже, чем выше коэффициент проницаемости корда для каучука.

Корды, показывающие при так называемом тесте на проницаемость расход менее 20 см3/мин, имеют коэффициент проницаемости более 66%.

Корды, показывающие при так называемом тесте на проницаемость расход менее 2 см3/мин, имеют коэффициент проницаемости более 90%.

Коэффициент проницаемости корда можно также определить при помощи нижеследующего метода. В случае многослойного корда на первом этапе метода с образца длиной от 2 до 4 см снимают наружный слой, затем в продольном направлении и вдоль данной оси измеряют сумму длин каучуковой смеси, отнесенную к длине образца. Эти измерения длин каучуковой смеси исключают незаполненные пространства на этой продольной оси. Эти измерения повторяют на трех продольных осях, распределенных на периферии образца, и повторяют на пяти образцах кордов.

Если корд содержит несколько слоев, первый этап удаления повторяют для слоя, который оказался внешним, и длины каучуковой смеси измеряют вдоль продольных осей.

Затем вычисляют среднее значение всех отношений длины каучуковой смеси к определенным таким образом длинам образцов, чтобы определить коэффициент проницаемости корда.

Авторы изобретения установили, что выполненная таким образом шина в соответствии с настоящим изобретением показывает хороший компромисс между усталостной стойкостью и стоимостью изготовления. Действительно, свойства усталостной стойкости такой шины эквивалентны вышеупомянутым известным решениям. Присутствие, по меньшей мере, 90% кордов каркасной арматуры, показывающих при тесте на проницаемость расход ниже 20 см3/мин, позволяет ограничить риски, связанные с коррозией. Кроме того, присутствие, по меньшей мере, 1% капиллярных трубок, в которых отношение, - в плоскости сечения, перпендикулярной к оси капиллярной трубки, - площади отверстия к площади материала превышает 0,4%, позволяет отводить закупоренный воздух во время изготовления шины и, следовательно, обеспечивает более высокую производительность по сравнению с ранее упомянутой и позволяет снизить стоимость. Авторы изобретения установили, что число капиллярных трубок от 1 до 10% позволяет включенному воздуху встретить «отвод» либо сразу во время образования воздушного мешка, либо во время перемещения упомянутого воздушного мешка в направлении, параллельном усилительным элементам слоя каркасной арматуры, во время этапов изготовления шины, как было указано выше. Произведенные испытания позволили убедиться, что результаты, полученные с такими капиллярными трубками в этих пропорциях, несоизмеримы с результатами, полученными для слоев каркасной арматуры, содержащих только корды, показывающие при тесте на проницаемость расход менее 20 см3/мин. Действительно, присутствие, по меньшей мере, 1% этих капиллярных трубок позволило сохранить практически все изготовленные шины и привести унитарную стоимость изготовления к приемлемым значениям.

Авторы изобретения смогли также установить, что в плоскости сечения, перпендикулярной к оси капиллярной трубки, отношения площади отверстия к площади материала, составляющие от 0,4% до 2%, являются достаточными для обеспечения отвода воздуха и влаги, захваченных во время изготовления, при этом количество капиллярных трубок составляет от 1 до 10% от количества усилительных элементов каркасной арматуры.

Согласно предпочтительному варианту осуществления изобретения, в плоскости сечения, перпендикулярной к оси капиллярной трубки, отношение площади отверстия к площади материала капиллярных трубок превышает 10%. Такие значения этого соотношения площадей определяют более значительные сечения отверстия капиллярных трубок, что позволяет избежать риска закупоривания упомянутых трубок загрязнениями. При этом количество капиллярных трубок менее 3% от усилительных элементов каркасной арматуры является достаточным для отвода воздуха и влаги, захваченных во время изготовления.

Согласно первому варианту осуществления изобретения, капиллярные трубки выполняют из синтетического текстильного материала, например из нейлона. Такие трубки согласно этому первому варианту выполнения представляют особый интерес с точки зрения стоимости.

Согласно второму варианту, капиллярные трубки выполняют из термопластического материала. Например, речь идет о термопластических эластомерах.

Термопластические эластомеры (сокращенно «ТРЕ») являются соединениями, обладающими одновременно свойствами эластомеров в вулканизированном состоянии и специфическими свойствами термопластических соединений, в частности, характеризуются облегченным применением в расплавленном состоянии.

Они имеют структуру, промежуточную между термопластическими полимерами и эластомерами, и состоят из жестких термопластических сегментов, например полистирола, соединенных мягкими термопластическими сегментами, например полибутадиеном, полиизопреном, поли(этилен/бутиленом) или полиизобутиленом. Обычно каждый из этих сегментов или блоков содержит как минимум более 5 и, как правило, более 10 базовых единиц.

Во многих источниках раскрыты соединения этого типа, преимуществом которых по сравнению с простыми смесями эластомерных соединений и термопластических соединений является хорошее структурное сцепление материала.

Среди термопластических эластомерных блок-сополимеров можно указать стирольные термопластические эластомеры (сокращенно “TPS”). Они содержат центральный эластомерный блок и концевые стирольные блоки. Были разработаны TPS, центральным эластомерным блоком в которых является полиизобутилен. Эти термопластические эластомеры известны под сокращением SIBS (стирол-изобутилен-стирол).

В предшествующем уровне техники были описаны различные типы архитектуры этих блок-сополимеров SIBS, регулируемые в ходе процесса их синтеза.

Многие документы описывают некоторые SIBS в вариантах применения, связанных со специфическими свойствами этих эластомеров, прежде всего в применении для биомедицинских целей, затем для различных вариантов применения, характерных для эластомеров ТРЕ, например, медицинские материалы, детали для автомобилей или для бытовой электротехники, оболочки для электрических проводов, уплотнительные или эластичные детали (см., например, документы ЕР 1431343, ЕР 1561783, ЕР 1566405, WO 2005/103146).

В случае каркасной арматуры, содержащей несколько слоев усилительных элементов, каждый из упомянутых слоев может быть слоем в соответствии с изобретением. Предпочтительно, по меньшей мере, радиально наружный слой содержит, по меньшей мере, 90% не стянутых металлических кордов, показывающих при тесте на проницаемость расход менее 20 см3/мин, и, по меньшей мере, 1% капиллярных трубок, в которых в плоскости сечения, перпендикулярной к оси капиллярной трубки, отношение площади отверстия к площади материала превышает 0,4%. Этот выбор представляет особый интерес для обеспечения полного удаления воздушных мешков, образующихся во время изготовления шины и появляющихся в основном на аксиально и/или радиально наружной поверхности каркасной арматуры во время изготовления.

Согласно предпочтительному варианту осуществления изобретения, упомянутые, по меньшей мере, 90% металлических усилительных элементов, по меньшей мере, одного слоя каркасной арматуры, являются кордами, по меньшей мере, из двух слоев, при этом, по меньшей мере, один внутренний слой покрывают оболочкой из слоя, образованного полимерной композицией, такой как сшиваемая или сшитая каучуковая композиция, предпочтительно на основе, по меньшей мере, одного диенового эластомера.

Предпочтительно, согласно изобретению, чтобы корды каркасной арматуры показывали при тесте на проницаемость расход менее 10 см3/мин и еще предпочтительнее - менее 2 см3/мин.

Объектом изобретения является также шина с радиальной каркасной арматурой, состоящей, по меньшей мере, из одного слоя усилительных элементов, при этом упомянутая шина содержит арматуру гребня, над которой в радиальном направлении находится протектор, при этом упомянутый протектор соединен с двумя бортами через две боковины, при этом, по меньшей мере, 90% усилительных элементов, по меньшей мере, одного слоя каркасной арматуры являются не стянутыми металлическими кордами, по меньшей мере, с двумя слоями, при этом, по меньшей мере, один внутренний слой покрывают оболочкой из слоя, состоящего из полимерной композиции, такой как сшиваемая или сшитая каучуковая композиция, предпочтительно на основе, по меньшей мере, одного диенового эластомера, и, по меньшей мере, 1% усилительных элементов упомянутого, по меньшей мере, одного слоя каркасной арматуры являются капиллярными трубками, при этом в плоскости сечения, перпендикулярной к оси капиллярной трубки, отношение площади отверстия к площади материала превышает 0,4%.

Под выражением «композиция на основе, по меньшей мере, одного диенового эластомера», как известно, следует понимать, что композиция преимущественно (то есть в массовой доле более 50%) содержит этот или эти диеновые эластомеры.

Следует отметить, что оболочка в соответствии с настоящим изобретением проходит непрерывно вокруг покрываемого ею слоя (то есть эта оболочка является сплошной в «орторадиальном» направления корда, которое перпендикулярно к его радиусу), образуя сплошную манжету с поперечным сечением, которое предпочтительно является практически круглым.

Следует также отметить, что каучуковая композиция этой оболочки является сшиваемой или сшитой, то есть по определению содержит систему поперечного сшивания для обеспечения поперечного сшивания композиции во время ее вулканизации (то есть ее затвердевания, но не плавления); таким образом, эту каучуковую композицию можно рассматривать как неплавкую, так как ее невозможно расплавить нагревом при любой температуре.

Под «диеновым» эластомером или каучуком, как известно, следует понимать эластомер, получаемый, по меньшей мере, частично (то есть гомополимер или сополимер) из диеновых мономеров (мономеров, несущих две двойные сопряженные или не сопряженные связи углерод-углерод).

Как известно, диеновые эластомеры можно разделить на две категории: так называемые «в основном ненасыщенные» диеновые эластомеры и так называемые «в основном насыщенные» диеновые эластомеры. Как правило, под «в основном ненасыщенным» диеновым эластомером понимают диеновый эластомер, по меньшей мере, частично получаемый из сопряженных диеновых мономеров с содержанием звеньев или единиц диенового происхождения (сопряженные диены) более 15% (молярных). Так, например, диеновые эластомеры, такие как бутиловые каучуки или сополимеры диенов и альфа-олефинов типа EPDM, не входят в предыдущее определение и могут рассматриваться как «в основном насыщенные» диеновые эластомеры (низкое или очень низкое содержание звеньев диенового происхождения, всегда менее 15%). В категории «в основном ненасыщенных» диеновых эластомеров под «сильно ненасыщенным» диеновым эластомером следует понимать диеновый эластомер с содержанием звеньев диенового происхождения (сопряженные диены), превышающим 50%.

В свете этих определений под диеновым эластомером, который можно применять в корде в соответствии с настоящим изобретением, следует, в частности, понимать:

(а) любой гомополимер, полученный посредством полимеризации сопряженного диенового мономера, содержащего 4-12 атомов углерода;

(b) любой сополимер, полученный посредством сополимеризации одного или нескольких сопряженных диенов между собой или с одним или несколькими ароматическими виниловыми соединениями с 8-20 атомами углерода;

(c) тройной сополимер, полученный посредством сополимеризации этилена, α-олефина с 3-6 атомами углерода с несопряженным диеновым мономером, содержащим 6-12 атомов углерода, например, такой как эластомеры, полученные из этилена, пропилена с несопряженным диеновым мономером типа вышеуказанного, в частности, такой как гексадиен-1,4, этилиден норборнен, дициклопентадиен;

(d) сополимер изобутилена и изопрена (бутил-каучук), а также галогенсодержащие, в частности, хлорсодержащие или бромсодержащие версии этого типа сополимера.

Настоящее изобретение хотя и подходит для любого типа диенового эластомера, в первую очередь применяется с в основном ненасыщенными диеновыми эластомерами, в частности, вышеупомянутых типов (а) или (b).

Так, предпочтительно диеновый эластомер выбирать из группы, в которую входят полибутадиены (BR), натуральный каучук (NR), синтетические полиизопрены (IR), различные сополимеры бутадиена, различные сополимеры изопрена и смеси этих эластомеров. Предпочтительно такие сополимеры выбирают из группы, в которую входят сополимеры бутадиена и стирола (SBR), сополимеры изопрена и бутадиена (BIR), сополимеры изопрена и стирола (SIR) и сополимеры изопрена, бутадиена и стирола (SBIR).

Предпочтительно, согласно изобретению, выбранный диеновый эластомер преимущественно (то есть из более чем на 50 в.ч.) состоит из изопренового эластомера. Как известно, под «изопреновым эластомером» следует понимать гомополимер или сополимер изопрена, иначе говоря, диеновый эластомер, выбираемый из группы, в которую входят натуральный каучук (NR), синтетические полиизопрены (IR), различные сополимеры изопрена и смеси этих эластомеров.

Согласно предпочтительному варианту изобретения, выбранный диеновый эластомер исключительно (то есть на 100 в.ч.) состоит из натурального каучука, синтетического полиизопрена или из смеси этих эластомеров, при этом содержание (в молярных %) связей цис-1,4 в синтетическом полиизопрене предпочтительно превышает 90%, еще предпочтительнее превышает 98%.

Согласно частному варианту изобретения, можно также использовать купажи (смеси) этого натурального каучука и/или этих синтетических полиизопренов с другими сильно ненасыщенными диеновыми эластомерами, в частности с вышеуказанными эластомерами SBR или BR.

Каучуковая оболочка корда в соответствии с настоящим изобретением может содержать только один или несколько диеновых эластомеров, который(ые) можно использовать в сочетании с любым типом синтетического эластомера, отличного от диенового, и даже с полимерами, отличными от эластомеров, например, с термопластическими полимерами, причем эти полимеры, отличные от эластомеров, присутствуют в качестве миноритарного полимера.

Несмотря на то, что каучуковая композиция упомянутой оболочки предпочтительно не содержит никакого пластомера и в качестве полимерной основы содержит только диеновый эластомер (или смесь диеновых эластомеров), упомянутая композиция может содержать также, по меньшей мере, один пластомер с массовым содержанием хр, меньшим массового содержания хе эластомера(ов). В этом случае предпочтительно придерживаются следующего отношения: 0<xp<0,5.хе и более предпочтительно 0<xp<0,1.хе.

Предпочтительно система поперечного сшивания каучуковой оболочки является так называемой системой вулканизации, то есть системой на основе серы (или агента-донора серы) и первичного ускорителя вулканизации. К этой базовой системе вулканизации можно добавлять различные известные вторичные ускорители или активаторы вулканизации. Предпочтительно серу используют с содержанием в пределах между 0,5 и 10 в.ч., еще предпочтительнее в пределах между 1 и 8 в.ч., первичный ускоритель вулканизации, например сульфенамид, предпочтительно используют в количестве в пределах между 0,5 и 10 в.ч., еще предпочтительнее в пределах между 0,5 и 5,0 в.ч.

Кроме упомянутой системы сшивания, каучуковая композиция оболочки в соответствии с настоящим изобретением может также содержать все обычные ингредиенты, используемые в каучуковых композициях, предназначенных для производства шин, например, такие как усиливающие наполнители на основе сажи или неорганический усиливающий наполнитель, такой как диоксид кремния, агенты, противодействующие старению, например, антиоксиданты, масла-расширители, пластификаторы или вещества, облегчающие применение композиций в сыром состоянии, акцепторы и доноры метилена, смолы, бисмалеимиды, известные системы-промоторы сцепления типа “RFS” (резорцин-формальдегид-диоксид кремния) или металлические соли, в частности соли кобальта.

Предпочтительно, чтобы в сшитом состоянии композиция каучуковой оболочки имела секущий модуль при растяжении при 10% удлинения (обозначаемый М10), измеренный по стандарту ASTM D 412 1998 года, менее 20 МПа, предпочтительно менее 12 МПа и, в частности, в интервале от 4 до 11 МПа.

Предпочтительно, чтобы композицию этой оболочки выбирали идентичной композиции, используемой для каучуковой матрицы, которую должны усиливать корды в соответствии с изобретением. Таким образом, не возникает никакой проблемы возможной несовместимости между соответствующими материалами оболочки и каучуковой матрицы.

Предпочтительно, чтобы упомянутую композицию выполняли на основе натурального каучука, и в качестве усиливающего наполнителя она содержит газовую сажу, например газовую сажу типа (ASTM) 300, 600 или 700 (например, N326, N330, N347, N375, N683, N772).

Согласно варианту изобретения, упомянутые, по меньшей мере, 90% кордов, по меньшей мере, одного слоя каркасной арматуры, показывающие при тесте на проницаемость расход менее 20 см3/мин, являются металлическими кордами со слоями конструкции [L+M] или [L+M+N], содержащими первый слой С1 с L нитями диаметром d1, где L составляет от 1 до 4, охваченный, по меньшей мере, одним промежуточным слоем С2 с М нитями диаметром d2, намотанными вместе спиралевидно с шагом р2, где М составляет от 3 до 12, при этом, в случае необходимости, упомянутый слой С2 окружают наружным слоем С3 из N нитей диаметром d3, намотанных вместе спиралевидно с шагом р3, где N составляет от 8 до 20, при этом оболочка, состоящая из сшиваемой или сшитой каучуковой композиции на основе, по меньшей мере, одного диенового эластомера, в конструкции [L+M] покрывает упомянутый первый слой С1 и в конструкции [L+M+N] покрывает, по меньшей мере, упомянутый слой С2.

Предпочтительно, чтобы диаметр нитей первого слоя внутреннего слоя (С1) составлял от 0,10 до 0,5 мм, и диаметр нитей наружных слоев (С2, С3) составлял от 0,10 до 0,5 мм.

Предпочтительно, чтобы шаг спиралевидного наматывания упомянутых нитей наружного слоя (С3) составлял от 8 до 25 мм.

В рамках настоящего изобретения шаг представляет собой длину, измеренную параллельно оси корда, в конце которой нить с этим шагом завершает полный оборот вокруг оси корда; таким образом, если ось рассечь двумя плоскостями, перпендикулярными к упомянутой оси и разделенными длиной, равной шагу нити слоя, образующего корд, ось этой нити имеет в этих двух плоскостях одинаковое положение на двух окружностях, соответствующих слою рассматриваемой нити.

Предпочтительно, чтобы корд содержал один и предпочтительно совокупность следующих отличительных признаков:

- слой С3 является насыщенным слоем, то есть в этом слое не остается достаточно места для добавления в него, по меньшей мере, одной (N+1)-й нити диаметром d3, при этом N является максимальным числом нитей, наматываемых одним слоем вокруг слоя С2;

- каучуковая оболочка покрывает также внутренний слой С1 и/или разделяет пары смежных нитей промежуточного слоя С2;

- каучуковая оболочка покрывает практически радиально внутреннюю половину окружности каждой нити слоя С3, разделяя пары смежных нитей этого слоя С3.

В конструкции L+M+N в соответствии с настоящим изобретением промежуточный слой С2 предпочтительно содержит шесть или семь нитей, и в этом случае корд в соответствии с настоящим изобретением имеет следующие предпочтительные характеристики (d1, d2, d3, p2 и р3 в мм):

-(i) 0,10<d1<0,28;

-(ii) 0,10<d2<0,25;

-(iii) 0,10<d3<0,25;

-(iv) М=6 или М=7;

-(v) 5π(d1+d2)<p2≤p3<5π(d1+2d2+d3);

-(vi) нити упомянутых слоев С2, С3 намотаны в одном направлении кручения (S/S или Z/Z).

Предпочтительно, чтобы характеристика (v) была такой, что р2=р3, и корд называют компактным с учетом также характеристики (vi) (нити слоев С2 и С3 намотаны в одном направлении).

Согласно характеристике (vi), все нити слоев С2 и С3 намотаны в одном направлении кручения, то есть либо в направлении S (расположение “S/S”), либо в направлении Z (расположение “Z/Z”). Предпочтительно наматывание в одном направлении слоев С2 и С3 позволяет в корде в соответствии с настоящим изобретением минимизировать трения между этими двумя слоями С2 и С3 и, следовательно, износ образующих их нитей (поскольку перекрестный контакт между нитями отсутствует).

Предпочтительно, чтобы упомянутые, по меньшей мере, 90% кордов, по меньшей мере, одного слоя каркасной арматуры, показывающих при тесте на проницаемость расход менее 20 см3/мин, являлись многослойными кордами с конструкцией, обозначаемой 1+M+N, то есть внутренний слой С1 состоит только из одной нити.

Предпочтительно, чтобы соотношения (d1/d2) фиксировались в данных пределах в зависимости от числа М (6 или 7) нитей слоя С2 следующим образом:

при М=6: 0,9<(d1/d2)<1,3;

при М=7: 1,3<(d1/d2)<1,6.

Слишком низкое значение соотношения d1/d2 может способствовать износу между внутренним слоем и нитями слоя С2. Слишком большое значение может отрицательно сказаться на компактности корда при мало изменившемся в конечном счете уровне прочности, а также на его гибкости; повышенная жесткость внутреннего слоя С1 из-за слишком большого диаметра d1 может, кроме того, помешать возможности самого изготовления корда во время операций свивания корда.

Нити слоев С2 и С3 могут иметь одинаковый или разный диаметр от одного слоя к другому. Предпочтительно используют нити одинакового диаметра (d2=d3), в частности, для упрощения процесса свивания и для снижения затрат.

Максимальное число Nmax нитей, наматываемых в один насыщенный слой С3 вокруг слоя С2, зависит, разумеется, от многих параметров (диаметр d1 внутреннего слоя, число М и диаметр d2 нитей слоя С2, диаметр d3 нитей слоя С3).

Упомянутые, по меньшей мере, 90% кордов, по меньшей мере, одного слоя каркасной арматуры, показывающих при тесте на проницаемость расход менее 20 см3/мин, выбирают среди кордов структуры 1+6+10, 1+6+11, 1+6+12, 1+7+11, 1+7+12 или 1+7+13.

Для достижения лучшего компромисса межу прочностью, возможностью выполнения и сопротивлением изгибу корда, с одной стороны, и проницаемостью по отношению к каучуку, с другой стороны, предпочтительно, чтобы диаметры нитей слоев С2 и С3, идентичные или нет, находились в пределах от 0,12 мм до 0,22 мм.

В этом случае предпочтительно проверяют следующие отношения:

0,14<d1<0,22;

0,12<d2≤d3<0,20;

5<p2≤p3<12 (уменьшенный шаг в мм) или 20<p2≤p3<30 (увеличенный шаг в мм).

Диаметр меньше 0,19 мм позволяет снизить уровень напряжений, действующих на нити во время больших изменений кривизны кордов, тогда как предпочтительно выбирают диаметры более 0,16 мм, в частности, из соображений прочности нитей и стоимости производства.

В предпочтительном варианте выполнения выбирают, например, р2 и р3 в пределах от 8 до 12 мм, предпочтительно для кордов со структурой 1+6+12.

Предпочтительно, чтобы каучуковая оболочка имела среднюю толщину, достигающую от 0,010 мм до 0,040 мм.

Как правило, упомянутые, по меньшей мере, 90% кордов в соответствии с изобретением, по меньшей мере, одного слоя каркасной арматуры, показывающие при тесте на проницаемость расход менее 20 см3/мин, можно выполнять с любым типом металлических нитей, в частности стальных нитей, например нитей из углеродистой стали и/или нитей из нержавеющей стали. Предпочтительно используют углеродистую сталь, однако, разумеется, можно использовать другие стали или другие сплавы.

Если используют углеродистую сталь, содержание в ней углерода (в мас.% стали) предпочтительно находится в интервале от 0,1% до 1,2%, еще предпочтительнее от 0,4% до 1,0%; эти значения содержания представляют собой хороший компромисс между необходимыми механическими свойствами шины и возможностью изготовления нити. Следует отметить, что содержание углерода от 0,5% до 0,6% делает такие стали в конечном счете менее дорогими, поскольку они легче поддаются волочению. Согласно другому предпочтительному варианту выполнения изобретения, в зависимости от назначения используют стали с низким содержанием углерода, например, от 0,2% до 0,5%, в частности, по причине более низкой стоимости и более легкого волочения.

Упомянутые, по меньшей мере, 90% кордов, по меньшей мере, одного слоя каркасной арматуры, показывающие при тесте на проницаемость расход менее 20 см3/мин в соответствии с изобретением, можно получить при помощи различных известных специалисту технологий, например, в два этапа, сначала при помощи головки экструдера путем обволакивания сердечника или промежуточной структуры L+M (слои С1+С2), затем на втором этапе посредством конечной операции свивания или скручивания остальных N нитей (слой С3) вокруг покрытого таким образом оболочкой слоя С2. Проблему склеивания в сыром состоянии для каучуковой оболочки во время промежуточных операций наматывания или разматывания в рулонах можно решить известным специалистам способом, например, путем применения промежуточной пленки из пластического материала.

Согласно любому из вариантов осуществления изобретения, число упомянутых, по меньшей мере, 1% смежных капиллярных трубок предпочтительно меньше 3.

Внутри слоя каркасной арматуры в рамках изобретения усилительные элементы называют смежными, когда они отделены друг от друга только полимерными смесями.

При числе смежных капиллярных трубок более трех риски деградации шины или появления внешних дефектов шины усугубляются, учитывая более низкие механические свойства капиллярных трубок по сравнению с механическими свойствами упомянутых, по меньшей мере, 90% кордов. Предпочтительно это число смежных трубок равно нулю, то есть две из этих трубок не являются смежными, а разделены, по меньшей мере, одним кордом, показывающим при тесте на проницаемость расход менее 20 см3/мин.

Предпочтительно, чтобы согласно изобретению, чтобы диаметр упомянутых, по меньшей мере, 1% капиллярных трубок составлял от 0,9 до 1,1 диаметра металлических кордов, показывающих при тесте на проницаемость расход менее 20 см3/мин.

Согласно варианту осуществления изобретения, арматура гребня шины образована, по меньшей мере, двумя рабочими слоями гребня нерастяжимых усилительных элементов, перекрещивающихся от одного слоя к другому, образуя с окружным направлением углы в пределах от 10° до 45°.

Согласно другим вариантам осуществления изобретения, арматура гребня содержит также, по меньшей мере, один слой окружных усилительных элементов.

Согласно предпочтительному варианту осуществления изобретения, арматуру гребня дополняют радиально снаружи, по меньшей мере, одним дополнительным слоем, называемым защитным слоем, из так называемых упругих усилительных элементов, ориентированных относительно окружного направления под углом от 10° до 45° и с тем же направлением, что и угол, образованный нерастяжимыми элементами радиально смежного с ним рабочего слоя.

Защитный слой может иметь осевую ширину, меньшую осевой ширины наименее широкого рабочего слоя. Упомянутый защитный слой может также иметь осевую ширину, превышающую осевую ширину наименее широкого рабочего слоя, при которой он перекрывает края наименее широкого рабочего слоя и при которой в случае радиально верхнего слоя, являющегося наименее широким, он соединяется в осевом продолжении дополнительной арматуры с наиболее широким рабочим слоем гребня по осевой ширине, а затем в осевом направлении наружу оказывается отделенным от упомянутого наиболее широкого слоя профилями толщиной не менее 2 мм. Защитный слой, образованный упругими усилительными элементами, может в вышеуказанном случае, с одной стороны, быть отделен от краев упомянутого наименее широкого рабочего слоя профилями толщиной, по существу меньшей толщины профилей, разделяющих края двух рабочих слоев, и, с другой стороны, может иметь осевую ширину, меньшую или большую осевой ширины наиболее широкого слоя гребня.

Согласно любому из вышеупомянутых вариантов выполнения изобретения, арматуру гребня можно также дополнить радиально внутри между каркасной арматурой и радиально внутренним рабочим слоем, ближайшим к упомянутой каркасной арматуре, триангуляционным слоем металлических нерастяжимых усилительных элементов из стали, образующих с окружным направлением угол, превышающий 60° и имеющий такое же направление, что и угол, образованный усилительными элементами слоя, радиально ближайшего к каркасной арматуре.

Другие детали и предпочтительные отличительные признаки настоящего изобретения будут более очевидны из нижеследующего описания вариантов осуществления изобретения со ссылками на фиг.1-6, на которых:

Фиг.1 изображает меридиональный схематичный вид шины согласно варианту выполнения изобретения.

Фиг.2 - схематичный вид в разрезе слоя каркасной арматуры шины, показанной на фиг.1.

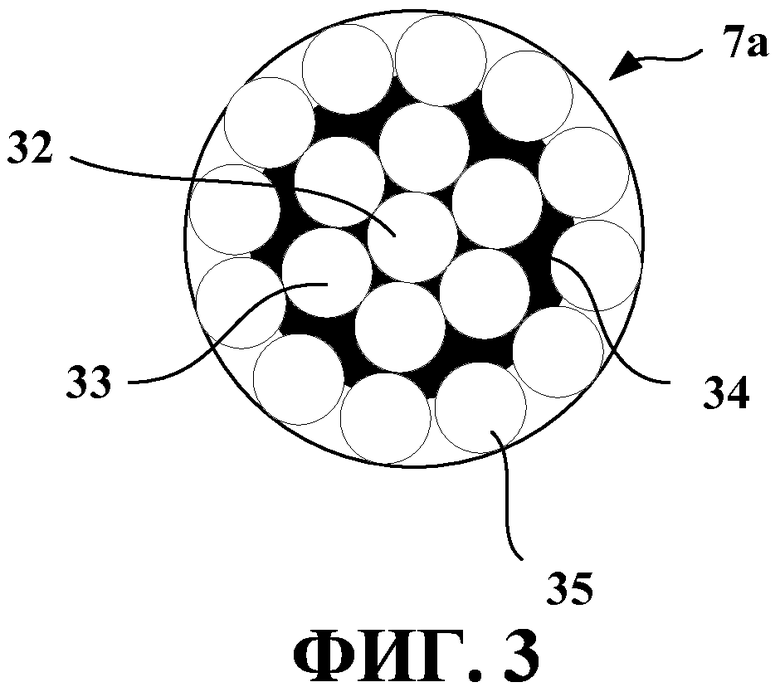

Фиг.3 - схематичный вид в разрезе первого примера корда, содержащего, по меньшей мере, 90% металлических усилительных элементов, по меньшей мере, одного слоя каркасной арматуры шины, показанной на фиг.1.

Фиг.4 - схематичный вид в разрезе второго примера корда, содержащего, по меньшей мере, 90% металлических усилительных элементов, по меньшей мере, одного слоя каркасной арматуры шины, показанной на фиг.1.

Фиг.5 - схематичный вид в разрезе третьего примера корда, содержащего, по меньшей мере, 90% металлических усилительных элементов, по меньшей мере, одного слоя каркасной арматуры шины, показанной на фиг.1.

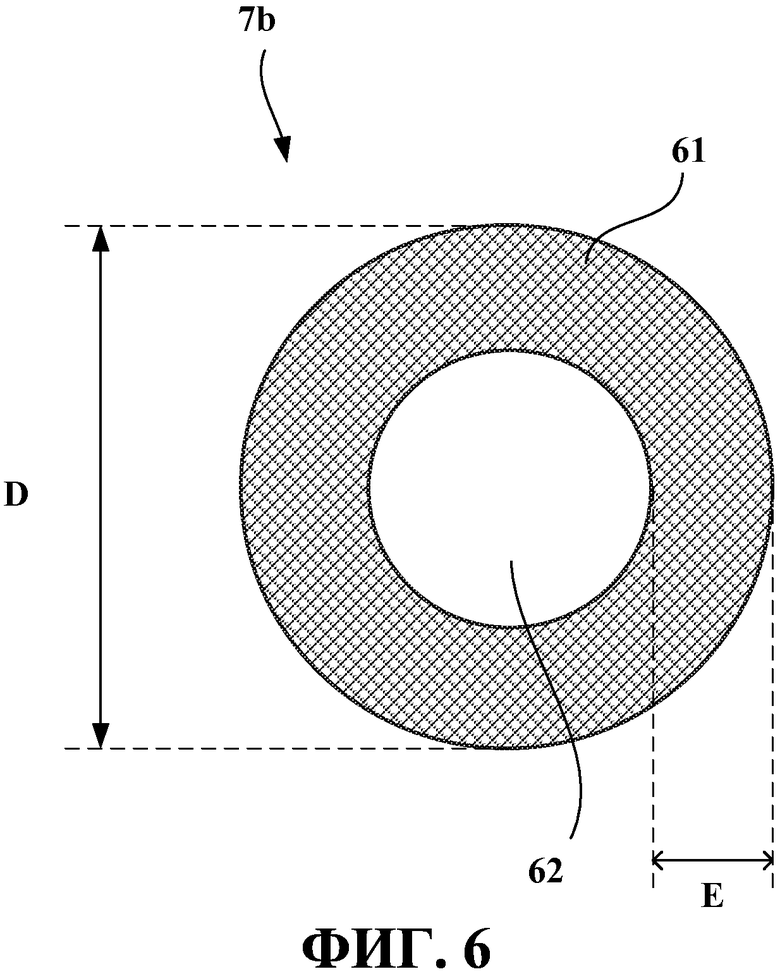

Фиг.6 - схематичный вид капиллярной трубки в соответствии с изобретением.

Для упрощения понимания фигуры представлены не в масштабе.

Показанная на фиг.1 шина 1 размером 315/70 R 22.5 содержит радиальную каркасную арматуру 2, закрепленную в двух бортах 3 вокруг бортовых колец 4. Каркасная арматура 2 образована только одним слоем металлических кордов. Каркасная арматура 2 стянута арматурой 5 гребня, которая, в свою очередь, закрыта протектором 6. В направлении радиально изнутри наружу арматура 5 гребня содержит:

- первый рабочий слой, выполненный из не стянутых нерастяжимых металлических кордов 11.35, непрерывных по всей ширине пласта и ориентированных под углом, равным 18°,

- второй рабочий слой, выполненный из не стянутых нерастяжимых металлических кордов 11.35, непрерывных по всей ширине пласта, ориентированных под углом, равным 18°, и перекрещивающихся с металлическими кордами первого рабочего слоя,

- защитный слой из упругих металлических кордов 6×35.

На фигурах показаны не все слои, образующие арматуру 5 гребня.

На фиг.2 схематично в разрезе показан слой каркасной арматуры 2 в соответствии с изобретением, причем разрез произведен в плоскости, перпендикулярной к направлению ориентации усилительных элементов. Он состоит из совокупности металлических кордов 7а, 7b, ориентированных параллельно друг другу и удерживаемых между двумя слоями 8, 9 каучуковой смеси, называемыми каландровыми слоями.

Усилительные элементы 7а, показанные на фиг.2 черными кружками, представляют собой упомянутые, по меньшей мере, 90% не стянутых металлических кордов, показывающих при тесте на проницаемость расход менее 20 см3/мин, и в данном случае не стянутых кордов, по меньшей мере, с двумя слоями, при этом, по меньшей мере, один внутренний слой покрыт оболочкой из слоя, образованного полимерной композицией, такой как сшиваемая или сшитая полимерная композиция. Элементы 7b, показанные на фиг.2 белыми кружками, представляют собой упомянутые, по меньшей мере, 1% капиллярных трубок.

Слой каркасной арматуры шины 1, выполненной согласно варианту, представленному на фиг.1 и 2, на 97% содержит усилительные элементы 7а и на 3% элементы 7b, причем последние являются капиллярными трубками из нейлона.

На фиг.3 схематично показано сечение корда 7а каркасной арматуры шины 1, показанной на фиг.1. Этот корд 7а является не стянутым кордом со слоем структуры 1+6+12, образованным центральным сердечником, выполненным из нити 32, промежуточным слоем из шести нитей 33 и наружным слоем из двенадцати нитей 35.

Он имеет следующие характеристики (d и р в мм):

- структура 1+6+12;

- d1=0,20(мм);

- d2=0,18(мм);

- p2=10(мм);

- d3=0,18(мм);

- p3=10(мм);

- (d2/d3)=1;

где d2, p2 соответственно являются диаметром и шагом спирали промежуточного слоя, и d3 и p3 соответственно являются диаметром и шагом спирали нитей наружного слоя.

Сердцевину корда, образованную центральным сердечником из нити 32 и промежуточным слоем из шести нитей 33, обволакивают каучуковой композицией 34 на основе не вулканизированного (в сыром состоянии) диенового эластомера. Обволакивание производят при помощи головки экструдера на сердцевине, образованной нитью 32, окруженной шестью нитями 33, после чего осуществляют финальную операцию скручивания или свивания 12 нитей 35 вокруг покрытой таким образом оболочкой сердцевины.

При описанном выше тесте на проницаемость корд 7а показывает расход, равный 0 см3/мин и, следовательно, меньший 2 см3/мин. Его коэффициент проницаемости для каучуковой композиции равен 95%.

Корд 7а имеет диаметр, равный 0,95 мм.

Эластомерную композицию, образующую каучуковую оболочку 34, выполняют из описанной выше композиции, и она в данном случае имеет тот же состав на основе натурального каучука и газовой сажи, что и каландровые слои 8, 9 каркасной арматуры, которую должны усиливать корды.

На фиг.4 схематично показано сечение другого корда 41 каркасной арматуры, который можно применять в шине в соответствии с настоящим изобретением вместо корда, показанного на фиг.3, то есть в качестве упомянутых, по меньшей мере, 90% не стянутых кордов, по меньшей мере, с двумя слоями, при этом, по меньшей мере, один внутренний слой покрыт оболочкой из слоя, образованного полимерной композицией. Этот корд 41 является не стянутым кордом со слоем структуры 3+9, образованным центральной сердцевиной, выполненной из корда, образованного тремя скрученными нитями 42, и наружным слоем из девяти нитей 43.

Он имеет следующие характеристики (d и р в мм):

- структура 3+9;

- d1=0,18(мм);

- р1=5 (мм)

- (d1/d2)=1;

- d2=0,18(мм);

- p2=10(мм);

где d1, p1 соответственно являются диаметром и шагом спирали нитей центральной сердцевины, и d2 и p2 соответственно являются диаметром и шагом спирали нитей наружного слоя.

Центральную сердцевину, образованную кордом из трех нитей 42, обволакивают каучуковой композицией 44 на основе не вулканизированного (в сыром состоянии) диенового эластомера. Обволакивание производят при помощи головки экструдера на корде 42, после чего осуществляют финальную операцию свивания 9 нитей 43 вокруг покрытой таким образом оболочкой сердцевины.

При описанном выше тесте на проницаемость корд 41 показывает расход, равный 0 см3/мин и, следовательно, меньший 2 см3/мин. Его коэффициент проницаемости для каучуковой композиции равен 95%.

Корд 41 имеет диаметр, равный 1,10 мм.

На фиг.5 схематично показано сечение другого корда 51 каркасной арматуры, который можно применять в шине в соответствии с настоящим изобретением вместо корда, показанного на фиг.3, то есть в качестве упомянутых, по меньшей мере, 90% не стянутых кордов, по меньшей мере, с двумя слоями, при этом, по меньшей мере, один внутренний слой покрыт оболочкой из слоя, образованного полимерной композицией. Этот корд 51 является не стянутым кордом со слоем структуры 1+6, образованным центральным сердечником, выполненным из нити 52, и наружным слоем из шести нитей 53.

Он имеет следующие характеристики (d и р в мм):

- структура 1+6;

- d1=0,200(мм);

- (d1/d2)=1,14;

- d2=0,175(мм);

- p2=10(мм);

где d1 является диаметром сердечника, и d2 и p2 соответственно являются диаметром и шагом спирали нитей наружного слоя.

Центральный сердечник, образованный нитью 52, обволакивают каучуковой композицией 54 на основе не вулканизированного (в сыром состоянии) диенового эластомера. Обволакивание производят при помощи головки экструдера на нити 52, после чего осуществляют финальную операцию свивания 6 нитей 53 вокруг покрытого таким образом оболочкой сердечника.

При описанном выше тесте на проницаемость корд 51 показывает расход, равный 0 см3/мин и, следовательно, меньший 2 см3/мин. Его коэффициент проницаемости для каучуковой композиции равен 95%.

Корд 51 имеет диаметр, равный 0,75 мм.

На фиг.6 схематично показано сечение капиллярной трубки 7b в плоскости, перпендикулярной к оси трубки. Этот корд 7b является капиллярной трубкой, выполненной из нейлона. Речь идет о трубке, сечение которой в плоскости, перпендикулярной к оси трубки, имеет диаметр D, равный 1,0 мм, и в которой толщина Е стенки 61 равна 0,45 мм. Отношение площади отверстия 62 к площади материала стенки 61 равно 1%, то есть превышает 0,4%.

Были проведены испытания на шинах, выполненных согласно изобретению и показанных на фиг.1, 2, 3 и 6, а также другие испытания на так называемых контрольных шинах.

Эти контрольные шины отличаются от шин в соответствии с настоящим изобретением каркасной арматурой, усилительные элементы которой являются кордами, показанными на фиг.3, но не содержащими оболочкового слоя. Каркасная арматура не содержит также капиллярной трубки в соответствии с изобретением.

Ни одна из выполненных таким образом шин, будь-то шины согласно изобретению или контрольные шины, не имеют внешних дефектов, связанных с присутствием воздуха или влаги.

Испытания на усталостную стойкость во время качения были проведены на барабане на тестовой установке, обеспечивающей нагрузку на шины 4415 даН и скорость 40 км/ч, при накачке шин с добавлением кислорода. Испытания на шинах в соответствии с настоящим изобретением были проведены в таких же условиях, что и для контрольных шин. Как только шины показали ухудшение состояния каркасной арматуры, испытания были остановлены.

Проведенные таким образом испытания показали, что во время каждого из этих испытаний шины в соответствии с настоящим изобретением прошли в общей сложности более 300000 км, тогда как расстояние, пройденное контрольными шинами, составило только 250000 км.

Были проведены также ходовые испытания на усталостную стойкость на ведущей оси транспортного средства с нагрузкой на шины 3680 даН и со скоростью 40 км/ч при давлении накачки шин 0,2 бар. Испытания на шинах в соответствии с настоящим изобретением были проведены в таких же условиях, что и для контрольных шин. Испытания проводились на расстоянии 12000 км или были остановлены, как только на шинах проявилось ухудшение состояния каркасной арматуры.

Проведенные таким образом испытания показали, что во время каждого из этих испытаний шины в соответствии с настоящим изобретением прошли указанные 12000 км, тогда как максимальное расстояние, пройденное контрольными шинами, составило только 10000 км.

Кроме того, были изготовленные другие типы шин. Эти шины отличаются от шин в соответствии с изобретением каркасной арматурой, содержащей только корды 7а, показанные на фиг.3.

Оказалось, что большинство этих шин имеют внешние дефекты на боковинах, связанные с присутствием воздушных мешков, поэтому не могут быть выпущены в продажу. Выполнение шин в соответствии с изобретением позволяет значительно снизить количество шин, отбракованных из-за этого типа дефекта, по сравнению с шинами, каркасная арматура которых содержит только корды, показанные на фиг.3.

Изобретение относится к конструкции радиальной шины, предназначенной преимущественно для транспортных средств, перевозящих тяжелые грузы и движущиеся на высокой скорости, например, таких как грузовики, трактора, прицепы или автобусы дальнего следования. Шина состоит, по меньшей мере, из одного слоя металлических усилительных элементов. Шина также содержит арматуру гребня, над которой в радиальном направлении находится протектор, при этом упомянутый протектор соединен с двумя бортами через две боковины. По меньшей мере, 70% усилительных элементов, по меньшей мере, одного слоя каркасной арматуры являются не стянутыми кордами, показывающими при так называемом тесте на проницаемость расход менее 20 см3/мин, при этом, по меньшей мере, 1% усилительных элементов упомянутого, по меньшей мере, одного слоя каркасной арматуры являются капиллярными трубками, и в плоскости сечения, перпендикулярной к оси капиллярной трубки, отношение площади отверстия к площади материала превышает 0,4%. Технический результат - улучшение износостойкости и усталостной прочности шины. 2 н. и 10 з.п. ф-лы, 6 ил.

1. Шина с радиальной каркасной арматурой, состоящей, по меньшей мере, из одного слоя металлических усилительных элементов, при этом упомянутая шина содержит арматуру гребня, над которой в радиальном направлении находится протектор, при этом упомянутый протектор соединен с двумя бортами через две боковины, причем по меньшей мере, 90% усилительных элементов, по меньшей мере, одного слоя каркасной арматуры являются не стянутыми металлическими кордами, показывающими при так называемом тесте на проницаемость расход менее 20 см3/мин, по меньшей мере, 1% усилительных элементов упомянутого, по меньшей мере, одного слоя каркасной арматуры являются капиллярными трубками, и в плоскости сечения, перпендикулярной к оси капиллярной трубки, отношение площади отверстия к площади материала превышает 0,4%.

2. Шина по п.1, отличающаяся тем, что упомянутые, по меньшей мере, 90% металлических усилительных элементов, по меньшей мере, одного слоя каркасной арматуры, показывающие при так называемом тесте на проницаемость расход менее 20 см3/мин, являются кордами, по меньшей мере, из двух слоев, причем, по меньшей мере, один внутренний слой покрывают оболочкой из слоя, образованного полимерной композицией, такой как сшиваемая или сшитая каучуковая композиция, предпочтительно на основе, по меньшей мере, одного диенового эластомера.

3. Шина по п.1 или 2, отличающаяся тем, что корды показывают при тесте на проницаемость расход менее 10 см3/мин и предпочтительно менее 2 см3/мин.

4. Шина с радиальной каркасной арматурой, состоящей, по меньшей мере, из одного слоя усилительных элементов, при этом упомянутая шина содержит арматуру гребня, над которой в радиальном направлении находится протектор, при этом упомянутый протектор соединен с двумя бортами через две боковины, отличающаяся тем, что, по меньшей мере, 90% металлических усилительных элементов, по меньшей мере, одного слоя каркасной арматуры являются не стянутыми кордами, по меньшей мере, с двумя слоями, при этом, по меньшей мере, один внутренний слой покрывают оболочкой из слоя, состоящего из полимерной композиции, такой как сшиваемая или сшитая каучуковая композиция, предпочтительно на основе, по меньшей мере, одного диенового эластомера, причем по меньшей мере, 1% металлических усилительных элементов упомянутого, по меньшей мере, одного слоя каркасной арматуры являются капиллярными трубками, а в плоскости сечения, перпендикулярной к оси капиллярной трубки, отношение площади отверстия к площади материала превышает 0,4%.

5. Шина по одному из пп.1 или 4, отличающаяся тем, что в плоскости сечения, перпендикулярной к оси капиллярной трубки, отношение площади отверстия к площади материала капиллярных трубок превышает 10%.

6. Шина по одному из пп.1 или 4, отличающаяся тем, что капиллярные трубки выполнены из нейлона.

7. Шина по одному из пп.1 или 4, отличающаяся тем, что капиллярные трубки выполнены из термопластического материала.

8. Шина по одному из пп.1 или 4, отличающаяся тем, что упомянутые, по меньшей мере, 90% металлическим усилительных элементов, по меньшей мере, одного слоя каркасной арматуры являются металлическими кордами со слоями конструкции [L+M] или [L+M+N], содержащими первый слой С1 с L нитями диаметром d1, где L составляет от 1 до 4, охваченный, по меньшей мере, одним промежуточным слоем С2 с М нитями диаметром d2, намотанными вместе спиралевидно с шагом р2, где М составляет от 3 до 12, при этом, в случае необходимости, упомянутый слой С2 окружают наружным слоем С3 из N нитей диаметром d3, намотанных вместе спиралевидно с шагом р3, где N составляет от 8 до 20, причем оболочка, состоящая из сшиваемой или сшитой каучуковой композиции на основе, по меньшей мере, одного диенового эластомера, в конструкции [L+M] покрывает упомянутый первый слой С1 и в конструкции [L+M+N] покрывает, по меньшей мере, упомянутый слой С2.

9. Шина по п.8, отличающаяся тем, что диаметр нитей первого слоя С1 составляет от 0,10 до 0,5 мм, а диаметр нитей слоев С2, С3 составляет от 0,10 до 0,5 мм.

10. Шина по п.8, отличающаяся тем, что шаг спиралевидного наматывания упомянутых нитей наружного слоя С3 составляет от 8 до 25 мм.

11. Шина по одному из пп.2 или 4, отличающаяся тем, что диеновый эластомер выбирают из группы, в которую входят полибутадиены, натуральный каучук, синтетические полиизопрены, сополимеры бутадиена, сополимеры изопрена и смеси этих эластомеров.

12. Шина по одному из пп.2 или 4, отличающаяся тем, что в сшитом состоянии сшиваемая или сшитая каучуковая композиция имеет секущий модуль при растяжении менее 20 МПа, предпочтительно менее 12 МПа.

| JP 2008087587 A, 17.04.2008 | |||

| WO 2011067204 A1, 09.06.2011 | |||

| FR 293449 A1, 10.06.2011 |

Авторы

Даты

2014-11-20—Публикация

2010-11-29—Подача