Изобретение относится к пневматическим шинам с радиальным каркасом или кросс-каркасом.

Пневматические шины с радиальным каркасом постепенно появились на различных рынках, в частности на рынке пневматических шин для туристических автомобилей. Этот успех вызван, в частности, качествами износостойкости, комфорта и низкого сопротивления качению радиальной технологии.

Основными частями пневматической шины являются протектор, борта и закраины. Закраины предназначены для обеспечения контакта с ободом. В радиальной пневматической шине каждая из основных частей, образующих пневматическую шину, а именно протектор, борта и закраины, выполняет отдельные одна от другой функции и, следовательно, имеет хорошо известное специфическое строение.

Радиальная пневматическая шина, главным образом, усилена каркасной арматурой, по меньшей мере, каркасным слоем, расположенным под протектором на угол, по существу, равный 90° по отношению к окружному направлению шины. Эта каркасная арматура поднята радиально наружу и под протектором усилительные слои образуют пояс.

Кросс-каркасная шина отличается от радиальной шины наличием, по меньшей мере, двух каркасных слоев, перекрещивающихся под углом, отличным от 90°, по отношению к окружному направлению пневматической шины. Слои называются «перекрещивающимися», потому что углы одного слоя противоположны по знаку углам другого слоя.

Следует напомнить, что окружным направлением пневматической шины является направление, находящееся в плоскости, перпендикулярной оси вращения пневматической шины и касательное к поясу усиления пневматической шины.

После появления пневматической шины с радиальной каркасной арматурой некоторые пневматические шины с кросс-каркасом также были снабжены брекерным поясом под протектором.

В этих двух типах пневматических шин функцией протектора, находящегося в непосредственном контакте с землей, является, в частности, обеспечение контакта с дорогой и необходимость адаптации к форме земли. Собственно борта поглощают неровности земли, передавая механические усилия, необходимые для транспортировки автомобилем груза, и обеспечивая его движение.

Брекерный пояс является арматурой, которая, с одной стороны, должна быть жесткой по отношению к деформациям на кромке для того, чтобы пневматическая шина развивала поворотные усилия, необходимые для управления ею, и передавала крутящий момент двигателя или тормоза, и, с другой стороны, быть очень гибкой при изгибе, то есть обеспечивать изменения кривизны в плоскости, для обеспечения достаточной контактной поверхности пневматической шины с землей.

Следовательно, брекерный пояс обычно имеет составную структуру, что позволяет обеспечить достаточную жесткость при относительно низком весе. Брекерный пояс обычно образован, по меньшей мере, двумя слоями, расположенными под разными углами, содержащими усиления в виде жгутов, покрытых резиновой оболочкой. Усилительные элементы перекрещиваются от одного слоя к другому относительно окружного направления и являются симметричными или нет относительно этого направления.

Ниже подразумевается под:

- «продольным направлением»: направление качения пневматической шины,

- «радиально внутри на»: означает на прямой, перпендикулярной оси вращения пневматической шины, более близкой к оси вращения,

- «радиально снаружи на»: означает на прямой, перпендикулярной оси вращения пневматической шины, более удаленной от оси вращения,

- «экваториальной плоскостью или медианной плоскостью»: плоскость, перпендикулярная оси вращения пневматической шины и которая разделяет пневматическую шину на две, по существу, равные половины,

- «поперечным направлением пневматической шины»: направление, параллельное оси вращения,

- «радиальной плоскостью»: плоскость, в которой находится ось вращения пневматической шины,

- «меридианное сечение»: сечение, в котором находится ось вращения.

Из заявки WO 2010/115860 А1 уже известна пневматическая шина для туристического автомобиля, содержащая три следующих отдельных элемента:

- радиальная каркасная арматура, образованная усилениями, идущими от одной закраины пневматической шины до другой,

- брекерный пояс, который, по существу, содержит:

усиления, параллельные в окружном направлении пневматической шины, предназначенные для обеспечения бандажирования, и

слой жесткости, который состоит, в основном, из усилений полимерного термопластичного типа в виде полос, покрытых резиной, при этом полосы образуют угол от 10° до 80° с окружным направлением пневматической шины.

Описанные выше полосы в сечении имеют ширину, по меньшей мере, равную их пятикратной максимальной толщине.

Эта пневматическая шина представляет, в особенности, интерес в том, что она легче, чем пневматические шины из известного уровня техники, при сохранении хорошей жесткости на поворотах.

Следует напомнить, что жесткость пневматической шины на повороте имеет решающее влияние на поперечную устойчивость автомобиля. Чем выше жесткость на повороте, тем более значительным является усилие поворота при заданном угле поворота. Напомним, что угол поворота определяется углом плоскости колеса относительно траектории пневматической шины.

Таким образом, природа и место размещения компонентов брекерных лент являются параметрами, определяющими жесткость поворота, и, таким образом, оказывают решающее влияние на усилие поворота пневматической шины. Таким образом, в этой более ранней заявке на патент WO 2010/115860 А1 предложена оригинальная концепция природы и расположения компонентов брекерного пояса, что позволяет облегчить пневматическую шину при сохранении хороших результатов усилия поворота.

Целью настоящего изобретения является возможность обеспечения гарантии результатов жесткости поворота, подобных получаемым с конструкцией брекерного пояса, ранее представленного в заявке WO 2011/115860 А1, при улучшении общего компромисса технических характеристик такой пневматической шины.

Действительно, внедрение такой конструкции по указанному ранее документу зависит от контроля многочисленных физико-химических параметров, взаимодействующих между собой. Но, учитывая природу и радиально различное поведение жесткого слоя, специалист не может использовать правила конструирования, обычно используемые в усилительных жгутах.

Кроме того, учитывая природу и общую геометрию, радикально отличную от жесткого слоя, все относительные позиции всех элементов брекера должны быть пересмотрены.

Заявитель констатировал развитие сдвиговых деформаций, весьма различных особенно на уровне краев слоев, в частности, вследствие использования окружных усилительных элементов в краях при взаимодействии с единственным армирующим слоем.

Действительно, резины и жгуты должны выдерживать значительные локальные усилия.

Из документа ЕР 0756948 А2 известна пневматическая шина, содержащая вершинную зону; упомянутая вершинная зона содержит бандажный слой и усилительный слой, разделенные, по меньшей мере, соединительным резиновым слоем, расположенным, по меньшей мере, между двумя последовательными радиальными слоями на каждом осевом крае вершинной зоны. Однако этот документ не уточняет ширину каждого слоя.

В документе DE 2005049184 А1 также описывается пневматическая шина, содержащая вершинную зону, которая, в частности, содержит усилительный слой и бандажный слой, разделенные, по меньшей мере, резиновой прокладкой, вставленной с каждого осевого края вершинной зоны и между, по меньшей мере, между двумя радиально последовательными краями. Бандажный слой может быть, как вариант, расположен по радиальной оси. Однако этот документ не определяет ширину каждого слоя.

Объектом изобретения является, таким образом, пневматическая шина, содержащая, по меньшей мере, одну радиально внутреннюю каркасную арматуру с брекерным усилением, содержащую первый и второй края, при этом упомянутое брекерное усиление является радиально внутренним относительно протектора и содержит следующие отдельные элементы:

- один усилительный слой, имеющий осевую полуширину L2, содержащий один полимерный усилительный слой, расположенный между двумя слоями резинового покрытия, при этом упомянутый полимерный слой выполнен в форме полос,

- по меньшей мере, один бандажный слой, имеющий осевую полуширину L1 и содержащий попарно параллельные нитевые усилительные элементы, образующие, самое большее, угол, равный 7°, к окружному направлению пневматической шины, при этом упомянутый, по меньшей мере, бандажный слой размещен над усилительным слоем.

Это включает, по меньшей мере, разделительный резиновый слой по краю, расположенный, по меньшей мере, радиально между бандажным слоем и усилительным слоем и расположенный, по меньшей мере, на поперечном краю брекерного усиления, при этом упомянутый разделительный резиновый бордюрный слой имеет общую длину, составляющую от 10 до 40 мм, и толщину, составляющую от 0,2 мм до 1,2 мм. Эта пневматическая шина характеризуется тем, что она содержит, по меньшей мере, усилительный слой, а также тем, что, по меньшей мере, на одном краю брекерного усиления ширины L1 и L2 являются различными и разность (L1-L2) составляет от 5 до 10 мм.

Усилительный слой образует угол между +/-20° и +/-50° по отношению к окружному направлению пневматической шины. Когда пневматическая шина содержит, по меньшей мере, два усилительных слоя, последние могут быть расположены под углом между +/-20° и +/-50°, за исключением 0°, по отношению к окружному направлению и отношению друг к другу, со всеми возможными комбинациями углов.

Толщина бордюрной разделяющей резины может быть однородной или нет по всей ее ширине.

Преимуществом пневматической шины по изобретению является поддержание локальной гомогенной работы каждого элемента, образующего брекерный пояс, одного относительно другого, в частности бордюрного слоя, благодаря контролю, и, следовательно, уменьшению сдвиговых движений.

Предпочтительно бордюрная разделительная резина имеет секущий модуль упругости при растяжении при 10%-ном удлинении от 3 до 79 МПа, при этом упомянутый резиновый слой предпочтительно расположен на каждом из поперечных краев брекерного пояса.

Разделительный бордюрный резиновый слой расположен на каждом из поперечных усилительных краев пояса между усилительным слоем и бандажным слоем, либо одновременно под и над усилительным слоем так, чтобы образовать оборот вокруг усилительного слоя, либо также одновременно между усилительным слоем и бандажным слоем, по меньшей мере, на поперечном краю брекерного пояса и под и над усилительным слоем на другом краю брекерного пояса.

В предпочтительном варианте воплощения каждый резиновый слой усилительного слоя может содержать диеновую резину. Каждый резиновый слой усилительного слоя выполнен предпочтительно из полимера и, более предпочтительно, из термопластичного полимера. Каждый резиновый слой усилительного слоя может содержать, по меньшей мере, один жидкой пластификатор, при необходимости в сочетании со смолой, повышающей клейкость.

В предпочтительном варианте воплощения каждый слой резинового покрытия усилительного полимерного слоя может иметь секущий модуль при растяжении при 10%-ном удлинении, обозначаемом Мs, превышающий 30 МПа, предпочтительно составляющий от 40 до 120 МПа.

Каждый резиновый слой покрытия полимерного усилительного слоя предпочтительно выбран на основе диеновой резины, выбранной из группы, образованной полибутадиенами, натуральным каучуком, синтетическими полиизопренами, различными сополимерами бутадиена, различными сополимерами изопрена и смесями этих эластомеров.

Полимерный слой упомянутого полимерного усилительного слоя предпочтительно растягивается многоосно.

Полоски слоя термопластичного полимера могут иметь прямоугольное сечение и быть расположенными, по существу, попарно параллельно, причем упомянутые полоски расположены, предпочтительно, между двумя слоями резинового покрытия. Полоски могут быть соединены друг с другом с помощью упругих крепежных средств, которые позволяют им поворачиваться относительно друг друга.

Усилительные полоски, предпочтительно, имеют ширину, по меньшей мере, равную 5-ти максимальным толщинам и, более предпочтительно, по меньшей мере, равную 20-кратной максимальной толщине. Усиливающие полоски могут иметь модуль упругости при растяжении, превышающий или равный 500 МПа.

Полимерный термопластичный слой может быть сформирован в виде пленки, имеющей, независимо от направления растяжения в плоскости пленки, модуль Юнга Е, превышающий 1000 МПа, предпочтительно превышающий 2000 МПа.

Нитяные окружные усилительный элементы могут содержать по выбору сталь, текстиль, углеродное волокно, стеклянное волокно, термопластичный полимер и их комбинации.

Термопластичным полимером предпочтительно является термопластичный полимер PЭT.

Текстиль предпочтительно выбран среди сложного полиэфира, арамида, нейлона, вискозы или их комбинации.

Пневматическая шина может содержать, по меньшей мере, электропроводящую резину, расположенную между брекерным поясом и протектором. Этот слой может также играть дополнительную роль защиты от прокола.

В дальнейшем изобретение поясняется нижеследующим описанием, не являющимся ограничительным, со ссылками на сопровождающие чертежи, на которых:

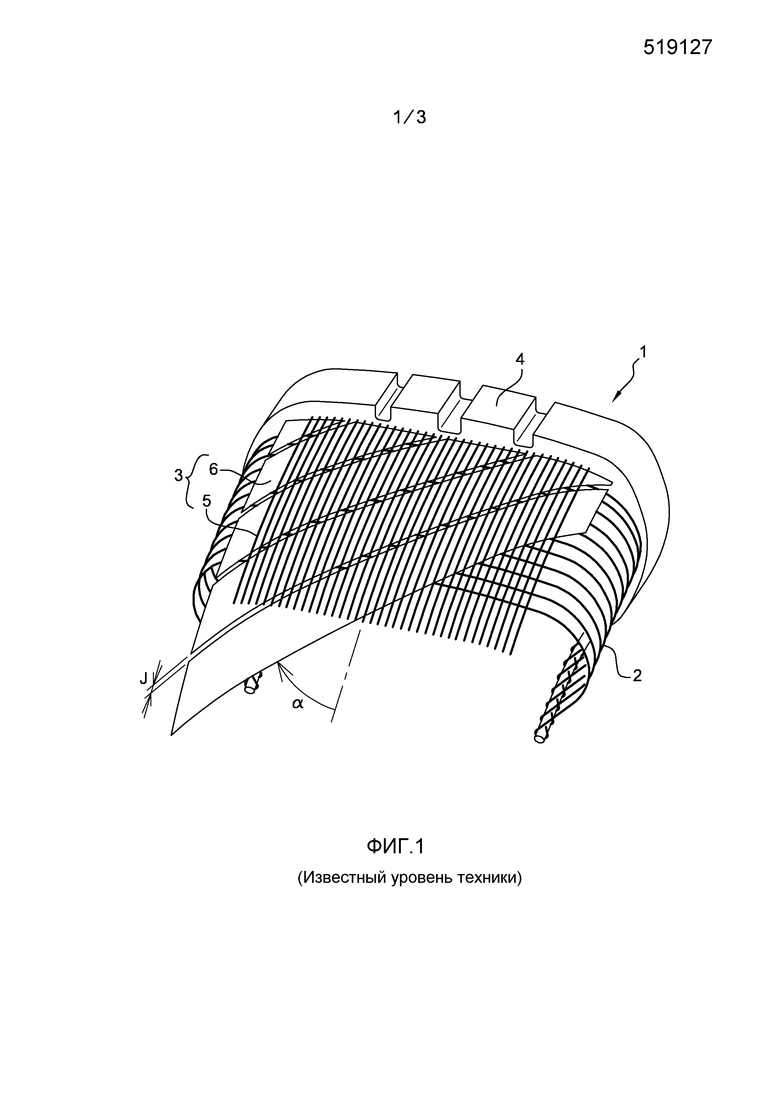

- Фиг. 1 схематично изображает вид, показывающий структуру пневматической шины из известного уровня техники,

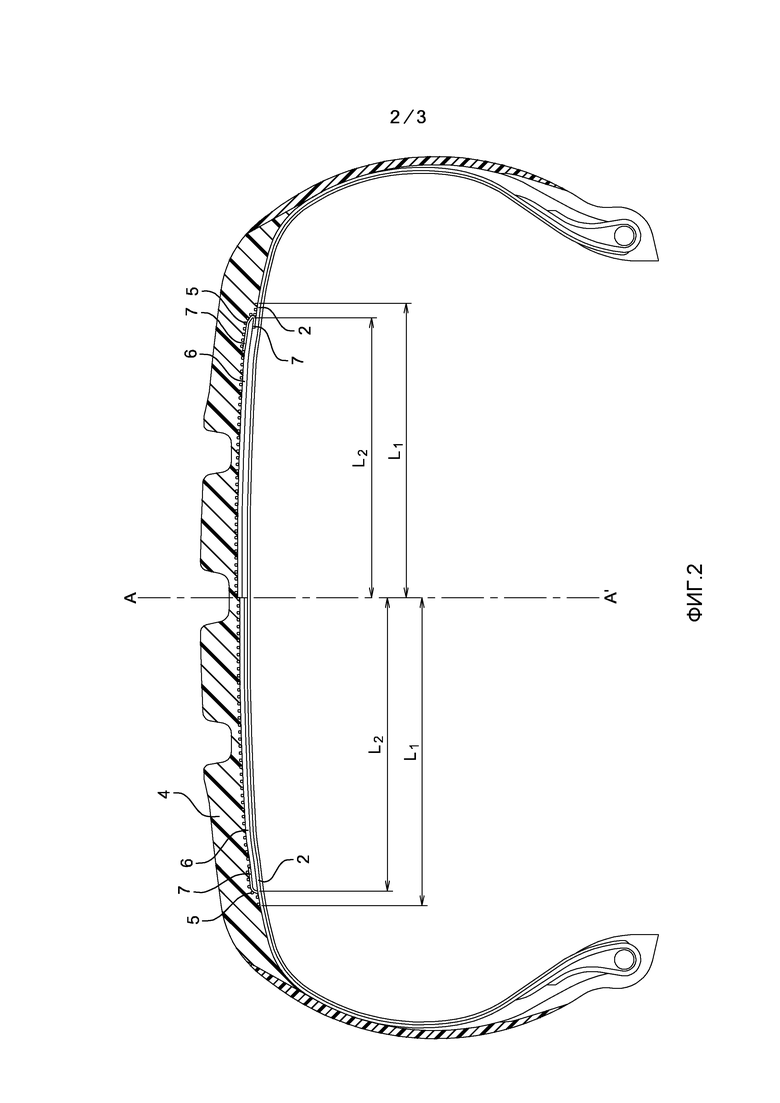

- Фиг. 2 схематично изображает вид, показывающий пневматическую шину в разрезе по радиальной плоскости,

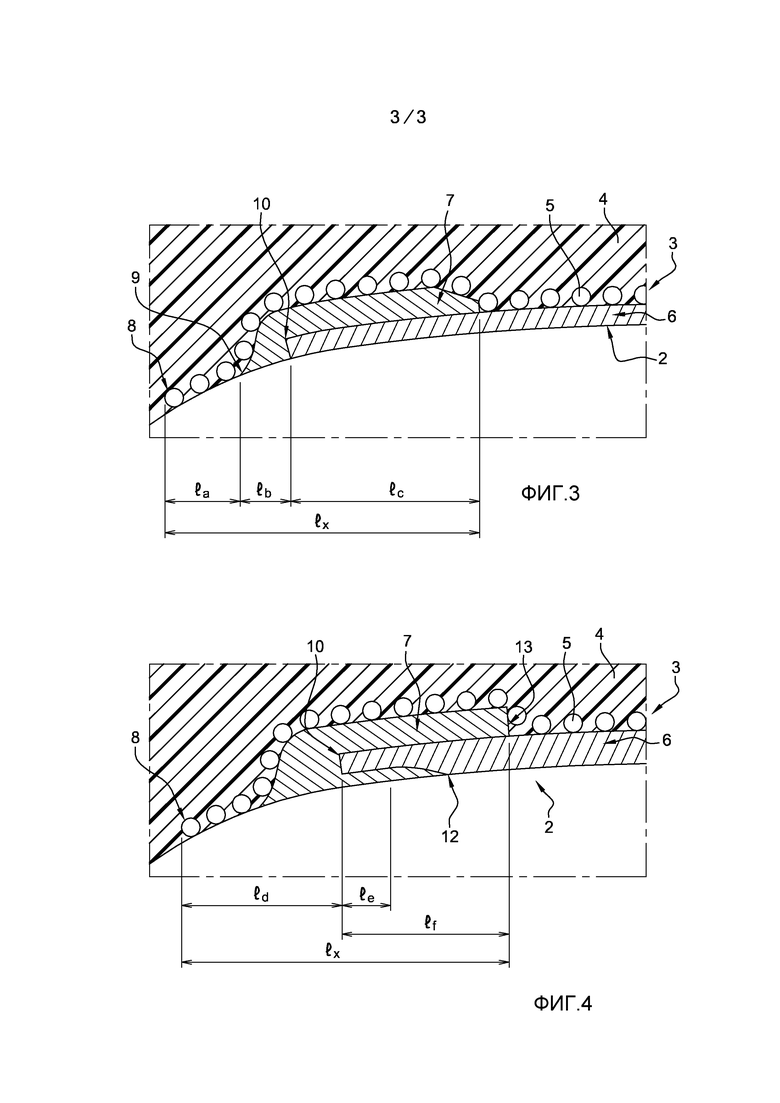

- Фиг. 3 схематично изображает увеличенный вид поперечного края, размещенного слева от оси ААʹ, представляющий брекерное усиление пневматической шины в соответствии с первым вариантом воплощения, и

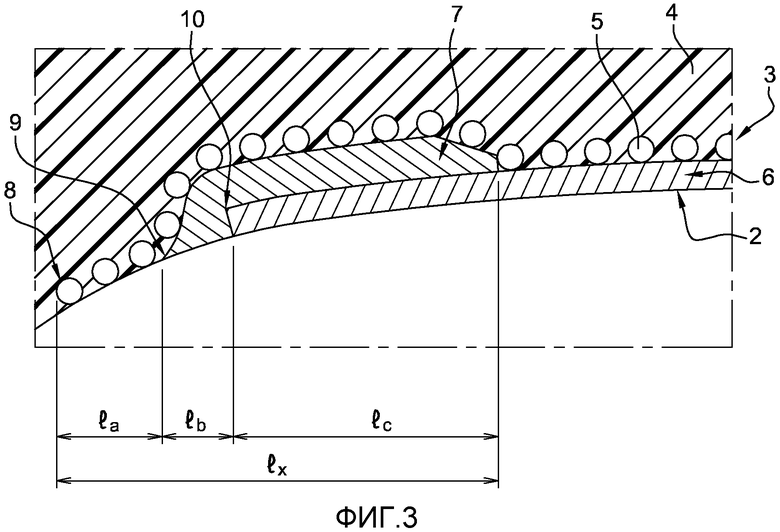

- Фиг. 4 схематично изображает вид поперечного края, расположенного справа от оси ААʹ, представляющий брекерное усиление пневматической шины в соответствии со вторым вариантом воплощения.

На различных чертежах технически идентичные или подобные элементы обозначены одинаковыми позициями. Их описание напрасно не повторяется для того, чтобы не усложнять текст.

Как изображено на Фиг. 1 (известный уровень техники), радиальная пневматическая шина для туристического автомобиля по известному уровню техники, обозначенная общей позицией 1, содержит каркасную арматуру 2, радиально внутреннюю относительно брекерного усиления, обозначенного общей позицией 3, при этом упомянутое брекерное усиление 3 является радиально внутренним относительно протектора 4. На Фиг. 1 брекерное усиление 3 содержит бандажный слой 5 и усилительный слой 6. На Фиг. 1 бандажный слой 5 является радиально наружным относительно усилительного слоя 6.

Бандажный слой 5 наиболее часто образован попарно параллельными нитяными усилительными элементами. Эти усиления обычно образованы текстильными жгутами (например, из нейлона, вискозы, сложного полиэфира, арамида) или гибридными жгутами (например, арамид-нейлон). На практике, вследствие их винтообразной намотки, усиления бандажного слоя 5 не являются точно параллельными окружному направлению, но образуют с этим направлением угол, самое большее, равный 7 градусам.

Усилительный слой 6 образован полимерным слоем, предпочтительно, термопластичным, например, из полиэтилентерефталата (РЭТ), расположенным между двумя слоями резинового покрытия.

Как изображено на Фиг. 2, пневматическая шина по изобретению представляет два варианта воплощения брекерного усиления по изобретению с обеих сторон оси ААʹ. В соответствии с этими двумя вариантами воплощения, брекерное усиление содержит усилительный слой 6, расположенный радиально над каркасной арматурой 2 и радиально под бандажным кольцом 5. Этот бордюрный разделяющий резиновый слой 7 имеет секущий слой при 10%-ном удлинении при 16 МПа.

Бандажный слой 5 имеет полуширину L1 и усилительный слой 6 - полуширину L2. Полуширина L1 превышает полуширину L2. Разность (L1-L2) составляет примерно 6 мм.

Как более подробно изображено на Фиг. 3, лист усилительного слоя 6 расположен радиально снаружи каркасной арматуры 2. Бордюрный разделяющий резиновый слой 7 расположен аксиально между усилительным слоем 6 и бандажным слоем 5. Этот бордюрный разделяющий резиновый слой 7 имеет секущий модуль при растяжении при 10%-ном удлинении 16 МРа. Общая длина (lb+lc) этой резины в поперечном направлении составляет примерно 15 мм, а ее толщина (то есть ее размер, по существу, в радиальном направлении), по существу, одинаковая по длине, составляет, примерно, 0,4 мм.

Длина Lх включает разделительную бордюрную резину 7 и часть бандажного слоя 5. Она разделена на три части la, lb и lс. Часть длины la расположена между наружным поперечным краем 8 бандажного слоя 5 и наружным поперечным краем 9 бордюрной разделяющей резины 7. Часть длины lb расположена между наружным концом 9 бордюрной разделительной резины 7 и наружным концом 10 усилительного слоя 6. Наконец, часть длины lс расположена между наружным концом 10 усилительного слоя 6 и внутренним концом 11 бордюрной разделительной резины 7.

Часть длины la находится, примерно, между 2 и 5 мм, часть длины lb составляет от 5 до 10 мм и часть длины lc составляет от 5 до 15 мм и равна 10 мм.

Части длин la, lb и lc могут быть идентичными или различными.

В соответствии с различными вариантами воплощения этого первого варианта воплощения брекерный пояс 3 содержит, по меньшей мере, один усилительный слой 6 и единственный бандажный слой 5. Каждый из этих слоев может быть расположен радиально попеременно в соответствии со всеми возможными комбинациями размещения при условии, что бандажный слой 5 находится всегда радиально снаружи относительно усилительного слоя 6.

В варианте воплощения, включающем бандажный слой 5 и несколько усилительных слоев 6, бордюрный разделительный резиновый слой 6 может быть расположен между каждым слоем 5, 6 или только в некоторых усилительных слоях 6. Эта бордюрная разделительная резина 7 может также иметь общие длины, отличные в зависимости от его расположения между усилительными слоями 6 и бандажным слоем 5.

Фиг. 4 отличается от Фиг. 3 тем, что бордюрная разделительная резина 7 расположена одновременно под и над усилительным слоем 6 для его охвата для того, чтобы образовать оборот вокруг этого слоя 6.

Когда оборот выполнен только на единственном осевом брекерном поясе 3, он, предпочтительно, находится на конце, который направлен кнаружи автомобиля, когда пневматическая шина установлена на ободе.

Этот оборот может находиться только на одном поперечном конце или на двух поперечных концах брекерного пояса 3.

Предпочтительно, бордюрная разделительная резина охватывает усилительный слой 6.

В соответствии с вариантом воплощения по Фиг. 4 бордюрная разделительная резина 7 имеет общую длину lx. Эта общая длина разделяется на три части ld, le и lf.

Часть ld длины расположена между наружным поперечным краем 8 бандажного слоя 5 и наружным краем 10 усилительного слоя 6.

Часть le длины расположена между наружным краем 10 усилительного слоя 6 и краем 12 радиально внутренней части бордюрной разделительной резины 7.

Часть lf длины расположена между наружным краем 10 усилительного слоя 6 и краем 13 радиально наружной части бордюрной разделительной резины 7. Части длин le и lf могут быть идентичными или различными.

Часть длины ld составляет от 4 до 12 мм, часть длины le составляет от 5 до 20 мм и часть длины lf составляет, примерно, от 5 до 20 мм.

Оборот бордюрной разделительной резины 7 вокруг усилительного слоя 6, изображенный на Фиг. 4, расположен таким образом, что он охватывает край 10 усилительного слоя 6.

1 - Полимер усилительного слоя

Полимером является, предпочтительно, термопластичный полимер, образующий усилительный слой 6, способный многоосно растягиваться. Он выполнен в виде полосок, имеющих прямоугольное сечение. Многоосно растягивающиеся пленки хорошо известны и используются, в основном, в наше время при изготовлении упаковок, в пищевой отрасли, в области электротехники либо в качестве подложки магнитных покрытий.

Используемый в изобретении полимер является полимером, описанным в заявке WO 2010/115860 A1, в частности, со стр. 8 параграфа 39 до стр. 12 параграфа 62 включительно.

2 - Резиновая оболочка полимерного слоя усилительного слоя

Резиновая оболочка, которая охватывает каждый полимерный слой усилительного слоя 6, может также охватывать нитяные усиления бандажного слоя 5.

Предпочтительно, эта резиновая оболочка выполнена из диеновой резины. Известным образом диеновые эластомеры могут быть разделены на две категории: «по существу, ненасыщенные» или «по существу, насыщенные».

Под «по существу, ненасыщенный» понимают диеновый эластомер, полученный, по меньшей мере, частично, из диеновых сопряженных мономеров, имеющий долю элементов или узлов диенового происхождения (сопряженных диенов), которая превышает 15% (моль %); таким образом, диеновые эластомеры, такие как бутиловые каучуки или сополимеры диенов и альфа-олефинов типа EPDM не соответствуют представленному выше определению и могут, в частности, квалифицироваться диеновыми «по существу, насыщенными» эластомерами (доля звеньев полимерной цепи диенового происхождения мала или очень мала, всегда меньше 15%). К категории «по существу, насыщенных» диеновых эластомеров относятся, в частности, «сильно насыщенный» диеновый эластомер, имеющий долю звеньев полимерной цепи диенового происхождения (сопряженные диены), которая превышает 50%.

Несмотря на то что оно применимо к любому типу диенового эластомера, настоящее изобретение, предпочтительно, реализуется с диеновым эластомером сильно насыщенного типа.

Этот диеновый эластомер выбирают из группы, образованной полибутадиенами (BR), натуральным каучуком (NR), синтетическими полиизопренами (IR), различными сополимерами бутадиена, различными сополимерами изопрена и смесями этих эластомеров, такие сополимеры, в частности, выбирают из группы, образованной сополимерами бутадиен-стирола (SBR), сополимерами изопрен-бутадиена (BIR), сополимерами изопрен-стирола (SIR) и сополимерами изопрен-бутадиен-стирола (SBIR).

Особо предпочтительным вариантом воплощения является использование «изопренового» эластомера, то есть гомополимера или сополимера изопрена, другими словами, диенового эластомера, выбранного из группы, образованной натуральным каучуком (NR), синтетическими полиизопренами (IR), различными сополимерами изопрена и смесями этих эластомеров. Изопреновым эластомером, предпочтительно, является натуральный каучук или синтетический полиизопрен типа цис-1,4. Среди этих синтетических полиизопренов, предпочтительно, использованы полиизопрены, имеющие долю (моль %) связей цис-1,4, превышающую 90%, более предпочтительно также превышающую 98%. В соответствии с предпочтительным вариантом воплощения каждый слой резиновой композиции содержит от 50 до 100 масс.ч. натурального каучука. В соответствии с другими предпочтительными вариантами воплощения диеновый эластомер может быть образован полностью или частично другим диеновым эластомером, таким, например, как эластомер SBR, используемый в смеси или нет с другим эластомером, например, типа BR.

Резиновая композиция может содержать один или несколько диеновых эластомеров, которые могут быть использованы в сочетании с другим типом синтетического эластомера, нежели диеновый, и даже с иными полимерами, нежели эластомеры. Резиновые композиции могут содержать также все или часть обычно используемых добавок в резиновую основу, предназначенных для изготовления пневматических шин, таких, например, как усиливающие наполнители, как сажа или диоксид кремния, связующие вещества, агенты противостарения, антиоксиданты, пластифицирующие вещества или расширительные масла, пластифицирующие смолы с высокой Tg, превышающей 30°С, вещества, облегчающие технологичность композиции в сыром состоянии, смолы, повышающие клейкость, антиреверсивные агенты, акцепторы и доноры метилена, такие, например, как HMT (гексаметилентетрамин) или НЗН (гексаметоксиметилмеламин), усиливающие смолы (такие, как резорцинол или бисмалеид), известные системы - активаторы адгезии типа металлических солей, например, в частности, соли кобальта, никеля или лантаноидов, систему сшивания или вулканизации.

Предпочтительно, сшивающей системой резиновой композиции является система, называемая вулканизацией, то есть на основе серы (или агента донора серы) и первичного ускорителя вулканизации. К этой системе базовой вулканизации могут быть добавлены другие известные вторичные ускорители или активаторы вулканизации, такие как стеариновая кислота, окись цинка, гуанидиновые производные, замедлители или антиреверсивные вещества.

В качестве ускорителя (первичного или вторичного) можно использовать любую композицию, способную действовать как ускоритель вулканизации диеновых эластомеров в присутствии серы, в частности ускорители типа тиазолов, а также их производные, ускорители типа сульфенамидов, тиурамов, дитиокарбонатов, дитиофосфатов, тиомочевины и ксантатов. В качестве примеров таких ускорителей можно назвать следующие композиции: дисульфид 2-меркаптобензотиазила (сокращенно «MBTS»), N-циклогексил-2-бензотиазил сульфенамида («CBS»), N,N-дициклогексил-2- бензотиазил сульфенамида («DCBS»), N-тер-бутил-2-бензотиазил сульфенамида («TBBS»), N-тер-бутил-2-бензотиазил сульфенамида («TBSI»), дисульфид тетробензилтиурама («TBZTD»), дибензилдитиокарбамат цинка («ZBEC»), 1-фенил-2,4-дитиобиурета («DTB»), дибутилфосфородитиоат цинка («ZBPD»), 2-этилгексилфосфородитиоат цинка («ZDT/S»), дисульфид бис О,О-ди(2-этилгексил)-тиофосфонила («DAPD»), дибутилтиуреа («DBTU»), изопропил-ксантат цинка («ZIX») и смеси этих компонетов.

Среди замедлителей вулканизации можно назвать, например, N-циклогексилтиофталимид (сокращенно «СТР»), выпускаемый под торговым названием «Vulkalent G» компанией Lanxess, N-(трихлорометилтио)бензен-сульфонамид, выпускаемый под торговой маркой «Vulkalent E/C» компанией Lanxess, либо также фталевый ангидрид, выпускаемый под маркой « Vulkalent B/C» компанией Lanxess.

В качестве углеродной сажи подходят все углеродные сажи, в частности сажи типа HAF, ISAF, SAF, по условию используемые в пневматических шинах (сажи, означающие класс пневматической шины). Среди последних можно, в особенности, назвать углеродные сажи класса (ASTM) 300, 600 или 700 (например, N326, N330, N347, N375, N683, N772). В качестве кремнеземов, в частности, подходят осажденные или пирогенные диоксиды кремния с площадью поверхности ВЕТ, меньшей 450 м2/г, предпочтительно от 30 до 400 м2/г.

Специалист в данной области техники в свете данного описания может уточнить состав резиновой композиции для достижения желаемого уровня свойств (в частности, модуля Ms) и регулировать состав в зависимости от конкретного применения.

Известно увеличение жесткости резиновых смесей, например, путем увеличения в них доли усиливающего наполнителя, доли серы и других агентов вулканизации, либо также введения усиливающих смол, причем все эти решения могут быть объединены для получения самой высокой жесткости.

Резиновые композиции с очень высоким модулем, используемые в рамках настоящего изобретения, до настоящего времени предусматривались в зонах пневматических шин, более жестких, чем зона брекера, в особенности в закраинах этих пневматических шин, были, например, описаны в патентных документах WO 2005/113259 (или US 8033311) и WO 20045/113887 (или US 2008/0318077), и также их детальный состав.

Сера используется с предпочтительной долей, составляющей от 2 до 15 масс.ч. (весовых частей на сто частей эластомера), более предпочтительно от 3 до 12 масс.ч. Первичный ускоритель вулканизации, например, сульфенамид используется с предпочтительной долей, составляющей от 0,5 до 10 масс.ч. Замедлитель вулканизации, если он присутствует, используется с предпочтительной долей, составляющей от 0,1 до 2 масс.ч.

Доля усиливающего наполнителя, например, углеродной сажи и/или неорганического наполнителя, такого так диоксид кремния, предпочтительно, превышает 50 масс.ч., например, составляет от 60 до 140 масс.ч.; она, еще более предпочтительно, превышает 70 масс.ч., в частности составляет от 70 до 120 масс.ч.

В случае более высоких жесткостей резиновая композиция может также с успехом включать дополнительную усиливающую смолу, образованную, например, акцептором метилена, таким как фенолформальдегидная смола, с долей, предпочтительно составляющей от 5 до 10 масс.ч., более предпочтительно от 10 до 25 масс.ч., и донор метилена, такой как НМТ или НЗМ, с долей, предпочтительно составляющей от 2 до 20 масс.ч., более предпочтительно от 5 до 15 масс.ч.

В соответствии с другим предпочтительным вариантом воплощения изобретения каждый слой резиновой композиции содержит более 5 масс.ч., предпочтительно от 5 до 30 масс.ч. пластифицирующего агента, предпочтительно, в жидкой форме при температуре окружающей среды (20°С), предназначенного для улучшения технологичности (изготовления) резиновых смесей в сыром виде.

В качестве примеров могут быть использованы любое расширяющее масло независимо от его ароматической или неароматической природы, любой известный по своим пластифицирующим свойствам пластифицирующий агент для диеновых эластомеров.

Особенно подходят жидкие пластификаторы, выбранные из группы, образованной нафтеновыми маслами (с низкой или высокой вязкостью, в том числе гидрогенизированные или нет), парафиновыми маслами, маслами MES (Medium Extracted Solvates), маслами DAE (Distillate Aromatic Extracts), маслами TRAE (Treated Residual Aromatic Extracts), маслами SRAE (Safety Residual Aromatic Extracts), минеральными маслами, растительными маслами, простоэфирными пластификаторами, сложноэфирными пластификаторами, фосфатными пластификаторами, пластификаторами сульфонатами и смесями этих компонентов.

В соответствиями с другим предпочтительным вариантом воплощения, каждый слой резиновой композиции содержит более 3 масс.ч., предпочтительно от 3 до 15 масс.ч., смолы, повышающей клейкость (напомним, смола, придающая липкость, то есть немедленно прилипающая при легком нажатии на подложку), предназначенной для улучшения липкости в сыром состоянии резиновых композиций и процесса каландрирования в процессе изготовления многослойных изделий по изобретению.

Специалистам хорошо известно, что термин «смола» предназначен для соединения, которое, с одной стороны, является твердым при температуре окружающей среды (23°С) (в отличие от жидкого пластифицирующего компонента, такого как масло), а с другой стороны, совместимым (то есть смешивающимся в используемой пропорции) с полимерной композицией, для которой оно предназначено.

Повышающие клейкость смолы являются полимерами, хорошо известными специалистам, они могут быть алифатическими, ароматическими, гидрогенизированными ароматическими, алифатического/ароматического типа, то есть на основе алифатических и/или ароматических мономеров. Они могут быть природными или синтетическими, на основе или нет нефти (если это имеет место, известными также под названием нефтяных смол).

В качестве примеров таких смол, повышающих клейкость, можно, в частности, назвать смолы, выбранные из группы, образованной канифолями и их производными, кумароновыми смолами, фенольными смолами, терпеновыми смолами (альфа-пиненом, бета-пиненом или лимоненом), терпен-фенольными смолами, смолами из фракции С5 и/или фракции С9, циклопентадиеновыми и/или дициклопентадиеновыми смолами, альфа-метил-стироловыми смолами и смесями этих смол.

В соответствии с предпочтительным вариантом воплощения изобретения повышающая клейкость смола соответствует, по меньшей мере, какой-либо одной, предпочтительно совокупности следующих характеристик:

- Tg превышает 25°С, предпочтительно составляет от 30°С до 100°С (измерено методом DSC в соответствии с нормой ASTM D3418);

- точка размягчения превышает 50°С, в особенности составляет от 50°С до 150°С (измерено, например, в соответствии с нормой ISO 4625 - метод «кольца и шара»);

- средняя молекулярная масса в цифрах (Mn) составляет от 400 до 2000 г/моль, в особенности от 500 до 1500 г/моль (измеренная, например, с помощью SEC (гель-проникающей хроматографии) с полистироловыми эталонами).

Предпочтительно, модуль Ms каждой резиновой смеси превышает 40 МПа, предпочтительно составляет от 40 до 120 МПа, более предпочтительно также он превышает 50 МПа, в частности составляет от 50 до 100 МПа.

Измерения модуля Ms осуществляются при растяжении, если иное не указано в норме ASTM D412 от 1998 (образец «С») (разумеется, на образце резиновой композиции в сшитом состоянии, то есть резине, вулканизированном, когда речь идет предпочтительно о композициях сшиваемого типа): измеряют при втором удлинении (то есть после цикла аккомодации) «подлинный» секущий модуль (то есть приведенный к реальному сечению образца) при 10%-ном удлинении, называемый в данном случае Ms и выраженный в МПа (нормальные условия температуры и влажности в соответствии с нормой ASTM D 1349 от 1999 г).

В многослойном материале по изобретению толщина е2 каждого резинового слоя предпочтительно составляет от 0,05 до 2 мм, более предпочтительно от 0,1 до 1 мм. Например, толщины от 0,2 до 0,8 мм являются вполне подходящими для усиления бандажа пневматической шины.

Предпочтительно, в частности, в процессе использования многослойного материала в качестве защитной или усилительной структуры брекера пневматической шины, многослойный материал по изобретению имеет ширину и длину, которые соответственно превышают 2,5 мм и 10 см, более предпочтительно превышают 5 мм и 20 см.

Полимерная пленка может быть использована такой, какая она есть на рынке, либо нарезана в форме лент или узких полосок, ширина которых может изменяться в очень широких пределах в зависимости от предполагаемого использования.

В соответствии с предпочтительным вариантом осуществления в многослойном материале по изобретению полимерная пленка снабжена адгезивным слоем в отношении каждого слоя резиновой композиции, с которой она контактирует. Разумеется, изобретение относится также к случаям, когда не используется никакой адгезивный слой, а сама полимерная пленка и/или каждый слой резиновой композиции может обладать самоклеящими свойствами, вызванными их собственным составом.

Для того чтобы приклеить резину к полимерной пленке, можно использовать любую подходящую адгезивную систему, например простой текстильный клей типа «RFL» (резорцинол-формальдегид-латекс), содержащий, по меньшей мере, один диеновый эластомер, такой как натуральный каучук, или любой известный эквивалентный клей для обеспечения достаточной адгезии между резиной и подходящими термопластичными волокнами, такими как волокна из сложного полиэфира, из полиамида или из арамида.

Например, процесс склеивания может, в основном, состоять из следующих последовательных этапов: прохождения через клеевую ванну с последующим отжимом (например, путем обдува, калибровки) для удаления избытка клея; сушки, например, путем прохождения через печь (например, в течение 30 сек при 180°С) и, наконец, термообработки (например, в течение 30 сек при 220°С).

Перед вышеуказанным склеиванием может быть предпочтительным активирование поверхности пленки, например, механическим, и/или физическим, и/или химическим путем для того, чтобы улучшить cхватывание клея и/или его конечную адгезию к резине. Механическая обработка может, например, состоять из предварительного этапа матирования или царапанья поверхности; физическая обработка может заключаться, например, в облучении, например, пучком электронов; химическая обработка может, например, состоять в предварительном пропускании через ванну с эпоксидной смолой и/или изоцианатным соединением.

Так как поверхность полимерной термопластичной пленки обычно, как правило, является особенно гладкой, предпочтительно можно также добавить загуститель клея для улучшения общего схватывания клея с пленкой в процессе ее приклеивания.

Специалистам в данной области техники будет легко понять, что в многослойном материале по изобретению соединение между полимерной пленкой и каждым резиновым слоем, с которым она находится в контакте, может быть обеспечено окончательно в процессе вулканизации (сшивания) конечного резинового изделия, в частности пневматической шины.

3 - Бордюрная разделительная резина

Бордюрная разделительная резина по изобретению является обычной композицией из природного каучука, углеродной сажи (55 масс.ч.), системы вулканизации на основе окиси цинка и стеариновой кислоты, системы вулканизации на основе серы (5 масс.ч.) и обычных добавок для вулканизации (модуль Ms равен 16 МПа).

Бордюрная разделительная резина по изобретению может также соответствовать по составу защитному резиновому слою.

Показатели износостойкости

Эти результаты были получены путем цифрового моделирования элементов, полученных на бордюрной разделительной резине с различными модулями.

Этим методом моделируют пневматическую шину размером 205/55 R 16 по изобретению, соответствующую Фиг. 3. Толщина бордюрной разделительной резины составляет 0,6 мм, ширина lb насчитывает 5 мм, а ширина lc насчитывает 15,2 мм.

Также моделируют пневматическую шину того же размера по известному уровню техники, содержащую два вершинных рабочих слоя, образующих угол, равный 25°, перекрещивающихся от одного к другому, а также нейлоновый бандаж.

Ширина первого вершинного радиально наружного рабочего слоя соответствует усилительному слою 6 по изобретению. Ширина второго радиально внутреннего вершинного рабочего слоя имеет поперечную ширину, превышающую на 7 мм с каждой стороны первый вершинный рабочий слой. Эта пневматическая шина из известного уровня техники содержит также бордюрную разделительную резину, расположенную между краем второго вершинного рабочего слоя и бандажом.

В пневматической шине по изобретению, как и в шине из известного уровня техники, бордюрная разделительная резина смоделирована по закону Муни-Ривлина.

Согласно этой модели на землю оказывается скользящее давление шины, накачанной до 2,5 баров, нагрузкой в 4000 ньютонов.

Для этого осуществляют построение замкнутой сети в двух направлениях меридианного разреза каждой шины, затем экструдируют эту сеть вокруг оси вращения этой шины для получения тора. Бордюрные разделительные резины образуют сети с двумя элементами в толщине 0,4 мм и с длинами, примерно, 2 мм по ширине lx. В окружном направлении используют угловой шаг в 0,5 градуса в зоне контакта с землей и 1,25 градуса в противоположной зоне.

Таким образом, для моделирования шины в соответствии с изобретением получают 283584 узла, а 304128 узлов для сравниваемой пневматической шины. Разность объясняется наличием двух рабочих слоев в вершине сравниваемой пневматической шины.

Максимальная амплитуда сдвига измеряется для каждой ячейки бордюрной разделительной резины с 10%-ным одноосным расширением. Вспомним, что максимальный сдвиг определяется как половина разности между собственной наибольшей величиной и собственной наименьшей величиной тензора (деформации Грина-Лагранжа). Для получения величин амплитуды сдвига, прежде всего, определяют на каждой ячейке сетку, имеющую максимальный сдвиг. Затем оценивают соответствующую плоскость, затем, при обороте колеса, сдвиг в этой соответствующей плоскости. Ячейка образована путем определения элемента сетки в двух измерениях и всех экструдированных элементов, начиная от него.

Результаты расчета различных величин секущего модуля растяжения при 10%-ном удлинении сведены в таблицу 1.

Полученные результаты свидетельствуют о том, что с бордюрной разделительной резиной с малым секущим модулем растяжения при 10%-ном удлинении пневматическая шина по изобретению имеет амплитуду сдвига 2,6 (секущий модуль 4), амплитуду сдвига 2,9 (секущий модуль 8), при этом величины более значительны, чем для сравниваемой шины.

Кроме того, с бордюрной разделительной резиной с секущим модулем при растяжении в 4 раза большим пневматическая шина по изобретению имеет ту же амплитуду сдвига, что и сравниваемая пневматическая шина.

Следовательно, использование в соответствии с изобретением бордюрной разделительной резины с повышенным секущим модулем при растяжении позволяет сохранить качества износостойкости, эквивалентные качествам известной пневматической шины. Действительно, наличие разделительной резины по изобретению позволяет уменьшить экстремальную механическую работу усилительного слоя и, таким образом, уменьшить локальные расхождения поверхностей.

Результаты сопротивления качению (RRt)

Эти результаты, приведенные в таблице 2, получены при монтаже пневматической шины на ободе 5J14 и накачивании ее до давления 2,4 бара, затем при движении со скоростью 90 км/час.

Пневматическая шина 1 является шиной по изобретению, которая содержит единственный усилительный слой.

Пневматические шины 2-4 являются пневматическими шинами по изобретению, содержащими два усилительных слоя.

Как следует из таблицы 2, шины в соответствии с изобретением показывают лучшие результаты, чем образцовая шина (RRt слабее), и даже хорошие (RRt одинаковый).

Жесткость при повороте

Результаты, приведенные в таблице 3, получены при измерении уровня поворотного усилия для пневматической шины при 1° поворота. Пневматические шины смонтированы на ободе 5J14 и накачаны до давления 2,4 бара, затем при движении со скоростью 80 км/час и нагрузкой в 4950 N.

Пневматические шины 1-5 являются пневматическими шинами по изобретению, которые содержат два усилительных слоя.

Как видно из таблицы 3, дисперсия измерения составляет порядка 3%, при этом пневматические шины по изобретению показывают такие же хорошие результаты (шина 1), как и образец, и даже лучшие (шины 2-5).

Изобретение относится к автомобильной промышленности. Пневматическая шина содержит, по меньшей мере, одну каркасную арматуру, брекерное усиление с первым и вторым краями, протектор. Упомянутое брекерное усиление содержит отдельные следующие элементы: усилительный слой, имеющий поперечную полуширину L2, включающий полимерный усилительный слой, расположенный между двумя слоями резиновой оболочки, по меньшей мере, бандажный слой, расположенный на усилительном слое, имеющий поперечную полуширину L1 и включающий попарно параллельные нитяные усилительные элементы, образующие, самое большее, угол, равный 7°, относительно окружного направления пневматической шины. Пневматическая шина содержит, по меньшей мере, один бордюрный разделительный резиновый слой (7), расположенный, по меньшей мере, радиально между бандажным слоем (5) и усилительным слоем (6) и размещенный, по меньшей мере, на одном поперечном краю брекерного усиления. Упомянутый бордюрный разделительный резиновый слой (7) имеет общую длину, составляющую от 10 до 40 мм, и толщину, составляющую от 0,2 до 1,2 мм. Шина содержит, по меньшей мере, один усилительный слой, при этом, по меньшей мере, на одном краю брекерного усиления (3) полуширины L1, L2 являются различными и имеют разность (L1–L2), составляющую от 5 до 10 мм. Технический результат – повышение прочности шины. 18 з.п. ф-лы, 4 ил., 3 табл.

1. Пневматическая шина, содержащая, по меньшей мере, одну каркасную арматуру (2), радиально внутреннюю относительно брекерного усиления (3), содержащего первый и второй поперечные края, причем упомянутое брекерное усиление (3) является радиально внутренним относительно протектора (4), при этом упомянутое брекерное усиление (3) содержит следующие отдельные элементы:

- один усилительный слой (6), имеющий поперечную полуширину L2, включающую усилительный полимерный слой, расположенный между двумя охватывающими резиновыми слоями, причем упомянутый полимерный слой выполнен в форме полосок,

- по меньшей мере, один бандажный слой, имеющий поперечную полуширину L1 и содержащий усилительные элементы в виде попарно параллельных нитей, образующих, самое большее, угол, максимум равный 7°, относительно окружного направления пневматической шины, при этом упомянутый, по меньшей мере, бандажный слой расположен на усилительном слое, причем пневматическая шина содержит, по меньшей мере, один бордюрный разделительный резиновый слой (7), расположенный, по меньшей мере, радиально между бандажным слоем (5) и усилительным слоем (6) и размещенный, по меньшей мере, на поперечном краю брекерного усиления, при этом упомянутый бордюрный разделительный резиновый слой (7) имеет общую длину, составляющую от 10 до 40 мм, и толщину, составляющую от 0,2 до 1,2 мм, отличающаяся тем, что она содержит, по меньшей мере, один усилительный слой, при этом, по меньшей мере, на одном краю бандажного усиления (3) полуширины L1 и L2 являются различными, разность между которыми (L1–L2) составляет от 5 до 10 мм.

2. Пневматическая шина по п.1, отличающаяся тем, что бордюрная разделительная резина (7) имеет секущий модуль на растяжение при 10% удлинении, составляющий от 3 до 70 МПа.

3. Пневматическая шина по п.1, отличающаяся тем, что бордюрный разделительный резиновый слой (7) расположен на каждом из поперечных слоев брекерного усиления (3).

4. Пневматическая шина по п.1, отличающаяся тем, что бордюрный разделительный резиновый слой (7) расположен радиально, по меньшей мере, на первом поперечном краю брекерного усиления одновременно снизу и сверху усилительного слоя для образования оборота усилительного слоя (6).

5. Пневматическая шина по п.4, отличающаяся тем, что бордюрный разделительный резиновый слой (7) расположен одновременно снизу и сверху усилительного слоя для образования оборота вокруг усилительного слоя (6) на втором поперечном краю брекерного усиления (3).

6. Пневматическая шина по п.1, отличающаяся тем, что каждый слой резиновой оболочки усилительного слоя выполнен из диеновой резины.

7. Пневматическая шина по п.1, отличающаяся тем, что каждый слой резиновой оболочки усилительного полимерного слоя выполнен из термопластичного полимера.

8. Пневматическая шина по п.1, отличающаяся тем, что каждый слой резиновой оболочки полимерного усилительного слоя содержит, по меньшей мере, один жидкий пластификатор.

9. Пневматическая шина по п.1, отличающаяся тем, что каждый слой резиновой оболочки полимерного усилительного слоя содержит, по меньшей мере, смолу, повышающую клейкость.

10. Пневматическая шина по п.1, отличающаяся тем, что каждый слой резиновой оболочки полимерного усилительного слоя имеет секущий модуль на растяжение при 10%-ном удлинении, обозначаемый Ms, превышающий 30 МПа, предпочтительно составляющий от 40 до 120 МПа.

11. Пневматическая шина по п.1, отличающаяся тем, что каждый слой резиновой оболочки полимерного усилительного слоя выполнен на основе диеновой резины, выбранной из группы, содержащей полибутадиены, натуральный каучук, синтетические полиизопрены, различные сополимеры бутадиена, различные сополимеры изопрена и смеси этих эластомеров.

12. Пневматическая шина по п.1, отличающаяся тем, что полимер упомянутого полимерного слоя является многоосно рястягиваемым.

13. Пневматическая шина по п.1, отличающаяся тем, что усилительные полоски имеют ширину, по меньшей мере, равную 5 их максимальным толщинам и, предпочтительно, по меньшей мере, равную 20 их максимальным толщинам.

14. Пневматическая шина по п.1, отличающаяся тем, что усилительные полоски имеют модуль растяжения, превышающий или равный 500 МПа.

15. Пневматическая шина по п.1, отличающаяся тем, что полимерный слой образует пленку, имеющую независимо от направления растяжения в плоскости пленки модуль Юнга Е, который превышает 1000 МПа и, предпочтительно, превышает 2000 МПа.

16. Пневматическая шина по п.1, отличающаяся тем, что в качестве полимера использован термопластичный полимер ПЭТ.

17. Пневматическая шина по п.1, отличающаяся тем, что нитяные усилительные элементы выполнены на основе материала, по меньшей мере, из элемента группы, образованной сталью, текстилем, углеродным волокном, стекловолокном, термопластичным полимером.

18. Пневматическая шина по п.17, отличающаяся тем, что в качестве текстиля выбран, по меньшей мере, элемент, выбранный из группы, образованной сложным полиэфиром, арамидом, нейлоном, вискозой.

19. Пневматическая шина по п.1, отличающаяся тем, что она содержит, по меньшей мере, электропроводную резину, расположенную между брекерным усилением и протектором.

| WO 2010115860 A1, 14.10.2010 | |||

| Устройство для электрохимической обработки фасонных поверхностей | 1980 |

|

SU904958A1 |

| JP 62244702 A, 26.10.1987. | |||

Авторы

Даты

2017-02-22—Публикация

2013-04-04—Подача