Изобретение относится к области диагностики технического состояния систем с электрическим приводом.

Состояние промышленной безопасности на взрывопожароопасных производственных объектах во многом зависит от технического состояния систем с электрическим приводом. Отказ систем с электрическим приводом может привести к возникновению аварийных ситуаций, сопровождаемых значительным экономическим и экологическим ущербом.

Известен способ диагностики сложных радиоэлектронных устройств (патент RU 2265236 G05B 23/02), основанный на поочередной подаче на входы контролируемого устройства предварительно сформированных совокупностей входных тестовых сигналов и использовании в качестве критериев исправности схемы устройства эквивалентных им совокупностей сигналов отклика на выходах контролируемого устройства, отличающийся тем, что для каждой совокупности входных тестовых сигналов предварительно формируют эквивалентные им совокупности сигналов отклика для промежуточных точек, соответствующих выходам каскадов ветвей схемы контролируемого устройства, совокупности сигналов отклика идентифицируют с типом составной части контролируемого устройства, с геометрическим положением данной составной части на поверхности печатной платы контролируемого устройства и с ветвью функциональной схемы контролируемого устройства, для промежуточных точек которой сформированы указанные сигналы, подают сочетания тестовых входных сигналов на входные контакты контролируемого устройства, получают эквивалентные сигналы откликов с выходных контактов контролируемого устройства, сравнивают параметры измеренных сигналов отклика с параметрами предварительно сформированных эталонных сигналов отклика для данного типа контролируемого устройства, определяют степень совпадения измеренных и эталонных сигналов отклика, при выявлении несовпадений фиксируют номера выходных контактов с несовпавшими сигналами и определяют ветвь функциональной схемы контролируемого устройства, содержащую неисправность, повторяют процедуру диагностики состояния контролируемого устройства путем перебора всех предварительно сформированных комбинаций входных сигналов и определяют указанным способом все номера выходных контактов контролируемого устройства с несовпавшими сигналами и номера функциональных ветвей схемы контролируемого устройства с предполагаемыми неисправностями, при отсутствии несовпадающих выходных сигналов контролируемое устройство квалифицируют как исправное, а при наличии несовпадений контролируемое устройство квалифицируют как неисправное и переходят к диагностике мест неисправности, выбирают сочетания входных сигналов, идентифицированных при формировании тестов с проверкой работоспособности подозреваемых на отказ ветвей функциональной схемы, последовательно задают сочетания входных тестовых сигналов на входные контакты контролируемого устройства, являющиеся входами диагностируемых неисправных ветвей функциональной схемы контролируемого устройства, формируют указания на определение параметров сигналов отклика в промежуточных точках диагностируемых неисправных ветвей функциональной схемы контролируемого устройства при пошаговых переходах в направлении от выхода ко входам ветвей функциональной схемы контролируемого устройства, определяют параметры сигналов отклика в указанных промежуточных точках неисправных ветвей функциональной схемы контролируемого устройства, сравнивают полученные параметры сигналов отклика в промежуточных точках с предварительно сформированными критериальными параметрами эталонных сигналов для тех же точек, определяют интервал перехода от несовпадения сигналов на одном шаге к совпадению сигнала на следующем шаге диагностируемой неисправной ветви функциональной схемы контролируемого устройства, идентифицируют тип и местоположение выявленной неисправной составной части схемы контролируемого устройства, повторяют процедуру поиска неисправностей для других неисправных ветвей функциональной схемы контролируемого устройства до полного выявления, идентификации и локализации всех неисправностей и формируют указания на устранение выявленных неисправностей, причем последовательность обхода ветвей неисправной части схемы контролируемого устройства осуществляют в порядке убывания априорных значений вероятностей отказов pi ветвей схемы контролируемого устройства.

Данный способ применим для контроля сложных радиоэлектронных устройств, например печатных плат, а в составе системы, реализующей данный способ, обязательным необходимым условием является наличие измерителей (цифровые осциллографы, анализаторы спектра, логические анализаторы, сигнатурные анализаторы и другие цифровые измерительные приборы). Такой способ диагностирования допустим для работы, что называется «за рабочим столом», но не применим для дистанционного диагностирования систем с электроприводом, которые располагаются, например, в труднодоступных местах протяженных газонефтепроводных систем или на пожаро-взрывоопасных участках технологического оборудования, куда доступ обслуживающего персонала затруднен.

Наиболее близким техническим решением является устройство управления асинхронным электроприводом с обнаружением источников сбоев (патент на полезную модель RU №94728 G05B 23/02, G08B 23/00, G01R 31/02 от 20.01.2010 г.), содержащее микроконтроллер, связанный с пользовательским интерфейсом и подключенный к асинхронному электроприводу через управляемый преобразователь, причем микроконтроллер соединен с датчиком температур непосредственно, а с датчиками вибрации (шума), скорости (тахогенератором) и электромагнитным датчиком Холла через последовательно включенные коммутатор, управляемый от микроконтроллера, и аналого-цифровой преобразователь, отличающееся тем, что в качестве источников сбоев обнаруживаются и регистрируются датчики температуры и вибрации (шума), электромагнитный датчик Холла, тахогенератор, коммутатор, аналогово-цифровой преобразователь, микроконтроллер, асинхронный электропривод, пользовательский интерфейс, а также внешнее и внутреннее электромагнитные воздействия (помехи). По второму варианту технического решения скрытые дефекты, например обрыв линии связи, регистрируют при помощи бесконтактных и контактных датчиков сбоя, включая в указанные блоки, а также добавляют алгоритмы обработки сигналов с указанных датчиков.

Введение бесконтактных и контактных датчиков сбоя усложняет систему управления электроприводом, делает ее менее надежной за счет дополнительных связей и более дорогой.

Задачей изобретения является исключение в системе управления электроприводом датчиков, контролирующих техническое состояние линий связи, создание простого и надежного способа автоматической диагностики линий связи.

Техническим результатом является контроль технического состояния системы управления электроприводом.

Технический результат достигают способом автоматической диагностики системы управления электроприводом, включающей управляющее устройство, соединенное посредством каналов связи с электроприводом, содержащим блок управления и электродвигатель, основанном на последовательной подаче тестирующих сигналов, согласно предложенному решению систему переводят в режим диагностики, при котором сначала диагностируют информационные каналы связи блока управления путем подачи тестовых сигналов с выходов блока управления на входы управляющего устройства и анализа управляющим устройством поступления тестовых сигналов на своих входах, при этом исправными информационными каналами связи блока управления считаются те каналы, через которые прошли все тестовые сигналы в течение заданного времени и в заданной последовательности, затем при условии признания исправными информационных каналов связи блока управления диагностируют управляющие каналы связи блока управления путем подачи тестовых сигналов с выходов управляющего устройства на входы блока управления и анализа блоком управления поступления тестовых сигналов на своих входах, при этом исправными управляющими каналами связи блока управления считаются те каналы, через которые прошли все тестовые сигналы в течение заданного времени и в заданной последовательности, и завершают режим диагностики.

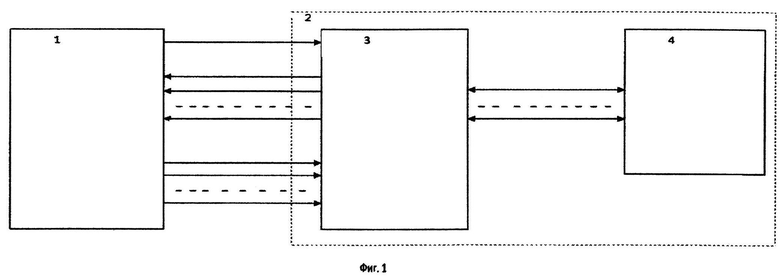

Способ автоматической диагностики предложен для стандартной системы управления электроприводом, представленной на структурной схеме фиг.1, включающей управляющее устройство (УУ) 1 автоматизированной системы управления технологическим процессом (АСУ ТП) и электропривод 2, содержащий блок управления (БУ) 3 и электродвигатель 4.

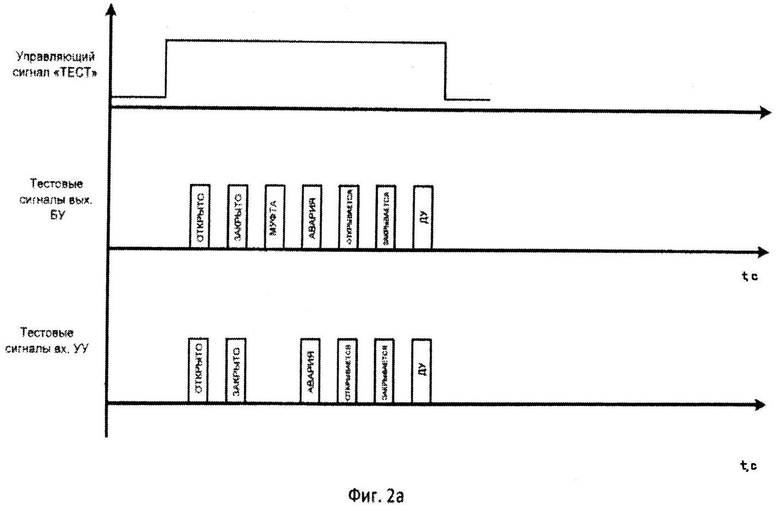

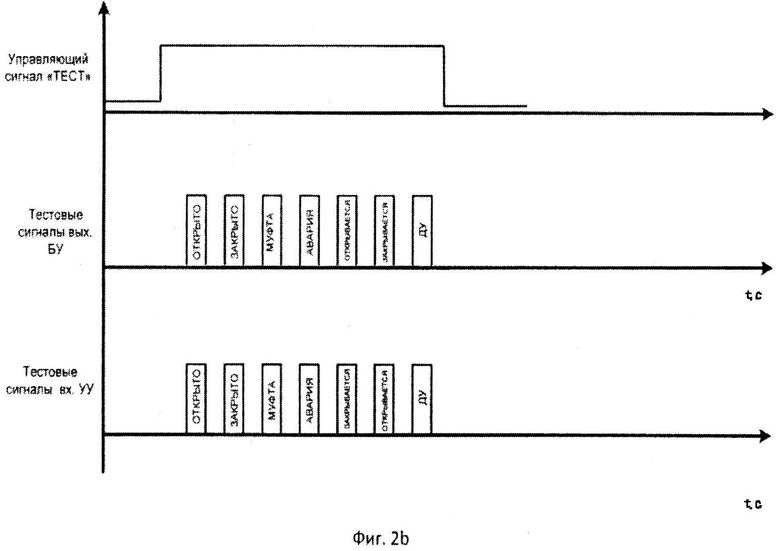

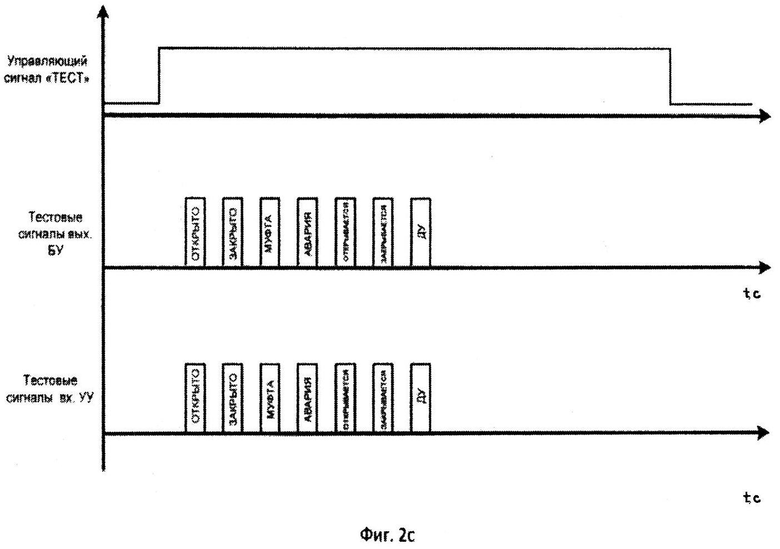

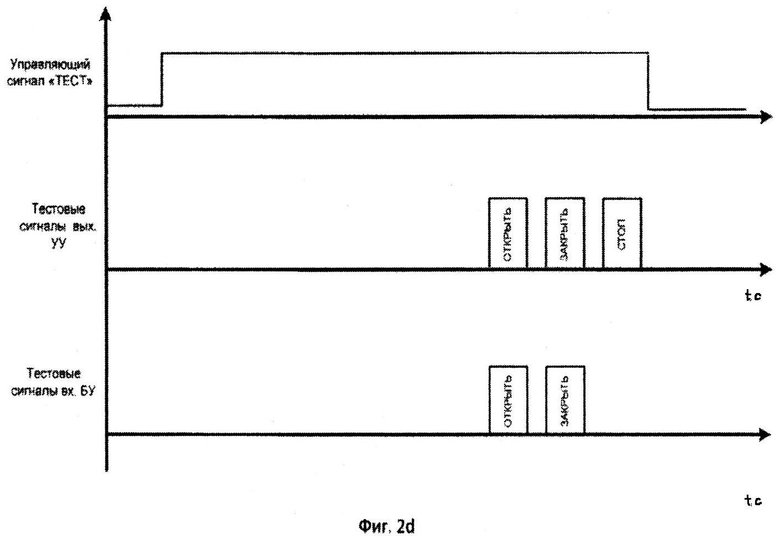

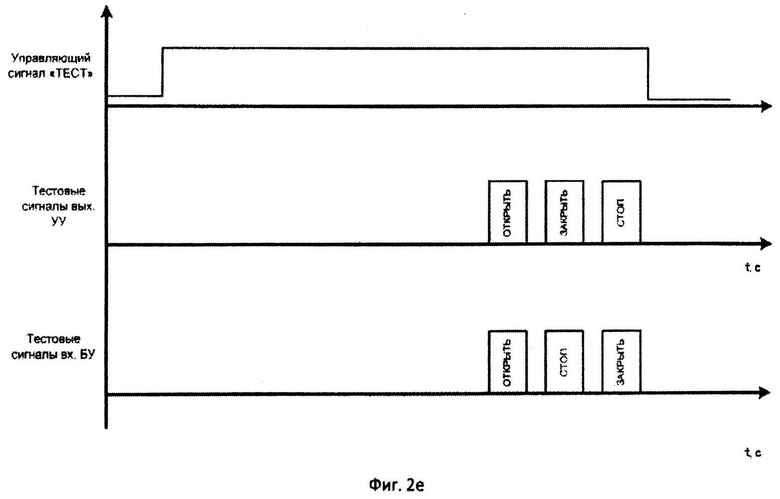

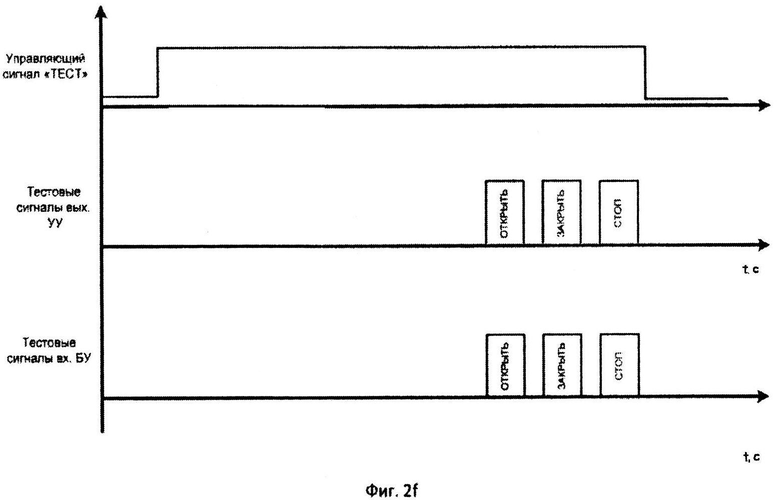

Диаграммы, представленные на фиг.2a, 2b, 2c, 2d, 2e, 2f, поясняют способ автоматической диагностики системы управления электроприводом.

Управляющее устройство 1 системы управления электроприводом (фиг.1), находящейся в режиме ожидания, подает управляющий сигнал «ТЕСТ» на вход блока управления 3 (фиг.2a, 2b, 2c, 2d, 2e, 2f), который переводит систему в режим диагностики. При появлении управляющего сигнала «ТЕСТ» на входе блок управления 3 блокирует пуск электродвигателя 4. Сначала диагностируют информационные каналы связи блока управления 3. Для этого блок управления 3 формирует в течение заданного времени и в заданной последовательности тестовые сигналы на своих выходах (фиг.2a, 2b, 2c), а управляющее устройство 1 анализирует поступление тестовых сигналов на своих входах:

- если хотя бы один тестовый сигнал с выхода информационного канала связи блока управления 3 не поступит на вход управляющего устройства 1 (фиг.2а), то управляющее устройство 1 считает этот канал связи технически неисправным (обрыв, к.з.), о чем информирует оператора АСУ ТП указанием кода аварии (на фиг.2а не показано), после чего отключает управляющий сигнал «ТЕСТ» на блоке управления 3, завершая режим диагностики;

- если хотя бы один тестовый сигнал с выхода информационного канала связи блока управления 3 поступит на несоответствующий вход (фиг.2b) управляющего устройства 1, то управляющее устройство 1 считает этот канал связи технически неисправным (неправильное подключение), о чем информирует оператора АСУ ТП указанием кода аварии (на фиг.2b не показано), после чего отключает управляющий сигнал «ТЕСТ» на блоке управления 3, завершая режим диагностики;

- если все сигналы с выходов информационных каналов связи блока управления 3 поступят в течение заданного времени и в заданной последовательности на соответствующие входы (фиг.2с) управляющего устройства 1, то управляющее устройство 1 считает, что все информационные каналы связи технически исправны (отсутствуют обрыв или к.з.) и правильно подключены.

Т.о., в случае непоступления хотя бы одного тестового сигнала или нарушения заданной последовательности тестовых сигналов управляющее устройство 1 принимает решение о наличии технической неисправности (аварийной ситуации) на соответствующем информационном канале связи, информирует о технической неисправности и завершает диагностику системы.

В случае поступления всех тестовых сигналов в заданной последовательности управляющее устройство 1 считает проверенные информационные каналы связи блока управления 3 исправными, а сигналы, проходящие по ним, достоверными, после чего диагностируют работоспособность управляющих каналов связи блока управления 3. Для этого управляющее устройство 1 в течение заданного времени и в заданной последовательности формирует тестовые сигналы на своих выходах (фиг.2d, 2e, 2f), a блок управления 3 проверяет появление тестовых сигналов на своих входах:

- если хотя бы один тестовый сигнал с выхода управляющего устройства 1 не поступит (фиг.2d) на вход блока управления 3, то блок управления 3 считает этот управляющий канал связи технически неисправным (обрыв, к.з.), формирует сигнал «АВАРИЯ» и направляет его по ранее проверенному (в предыдущей проверке) информационному каналу связи (на фиг.2d не показан) на вход управляющего устройства 1, которое при появлении сигнала «АВАРИЯ» отключает управляющий сигнал «ТЕСТ» на блоке управления 3, завершая режим диагностики;

- если хотя бы один тестовый сигнал с выхода управляющего устройства 1 поступит на несоответствующий вход (фиг.2e) блока управления 3, то блок управления 3 считает этот управляющий канал связи технически неисправным (неверное подключение), формирует сигнал «АВАРИЯ» и направляет по ранее проверенному (в предыдущей проверке) информационному каналу связи (на фиг.2d не показан) на вход управляющего устройства 1, которое при появлении сигнала «АВАРИЯ» отключает управляющий сигнал «ТЕСТ» на блоке управления 3, завершая режим диагностики;

- если все сигналы с выходов управляющего устройства 1 поступят в течение заданного времени и в заданной последовательности на соответствующие входы (фиг.2f) блока управления 3, то блок управления 3 считает, что все управляющие каналы связи исправны (отсутствуют обрыв или к.з.) и правильно подключены, при этом управляющее устройство 1 в течение заданного времени ожидает сигнал «АВАРИЯ» от блока управления 3, после чего при условии отсутствия сигнала «АВАРИЯ» отключает управляющий сигнал «ТЕСТ» на блоке управления 3, завершая режим диагностики, и вернет систему управления электроприводом в режим ожидания.

Т.о., в случае непоступления хотя бы одного тестового сигнала или нарушения заданной последовательности тестовых сигналов блок управления 3 принимает решение о наличии технической неисправности (аварийной ситуации) на соответствующем управляющем канале связи, формирует сигнал аварии и по ранее проверенному информационному каналу связи направляет его управляющему устройству 1. В случае поступления всех тестовых сигналов в заданной последовательности, управляющее устройство 1 считает проверенные управляющие каналы связи исправными, а сигналы, проходящие по ним, достоверными.

Предложенный способ автоматической диагностики системы с электроприводом позволит обслуживающему персоналу АСУ ТП без дополнительных устройств, следовательно, и затрат, оперативно проверять техническое состояние системы с электроприводом, своевременно выявлять технические неисправности, такие как обрыв линии (цепей электропитания или информационных каналов связи), короткое замыкание, неправильное подключение и т.п., что сделает работу технологического оборудования, газонефтепроводных систем более надежной. Способ м.б. реализован в виде программного продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЗИРОВАННАЯ СИСТЕМА ДИАГНОСТИРОВАНИЯ | 2007 |

|

RU2365966C2 |

| Способ и система для контроля радиолокационной станции | 2016 |

|

RU2648585C1 |

| АВТОМАТИЗИРОВАННЫЙ КОМПЛЕКС КОНТРОЛЯ И ДИАГНОСТИКИ (ВАРИАНТЫ) | 2003 |

|

RU2257604C2 |

| АВТОМАТИЗИРОВАННАЯ СИСТЕМА КОНТРОЛЯ И ДИАГНОСТИКИ РАДИОЭЛЕКТРОННОЙ АППАРАТУРЫ ПРОСТРАНСТВЕННО-РАСПРЕДЕЛЕННОГО УЗЛА СВЯЗИ | 2012 |

|

RU2599337C2 |

| АВТОМАТИЗИРОВАННАЯ СИСТЕМА КОНТРОЛЯ И ДИАГНОСТИКИ СМЕННЫХ ЭЛЕМЕНТОВ РАДИОЭЛЕКТРОННОЙ АППАРАТУРЫ | 2020 |

|

RU2784384C2 |

| АВТОМАТИЗИРОВАННОЕ УСТРОЙСТВО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ РАБОТОСПОСОБНОСТИ И ДИАГНОСТИКИ НЕИСПРАВНОСТЕЙ РАДИОЭЛЕКТРОННОЙ АППАРАТУРЫ | 2009 |

|

RU2413273C1 |

| Устройство для функционального контроля интегральных схем | 1988 |

|

SU1737465A1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО КОНТРОЛЯ РАБОТОСПОСОБНОСТИ И ДИАГНОСТИКИ НЕИСПРАВНОСТЕЙ РАДИОЭЛЕКТРОННОЙ АППАРАТУРЫ | 2012 |

|

RU2488872C1 |

| Способ динамической реконфигурации вычислительных комплексов модульной архитектуры | 2018 |

|

RU2694008C1 |

| АВТОМАТИЗИРОВАННОЕ УСТРОЙСТВО КОНТРОЛЯ РАБОТОСПОСОБНОСТИ И ДИАГНОСТИКИ НЕИСПРАВНОСТЕЙ РАДИОЭЛЕКТРОННОЙ АППАРАТУРЫ | 2019 |

|

RU2715425C1 |

Изобретение относится к области диагностики технического состояния систем с электрическим приводом. Технический результат заключается в обеспечении контроля технического состояния системы управления электроприводом. Для этого предложен способ автоматической диагностики системы с электроприводом, включающей управляющее устройство, соединенное посредством каналов связи с электроприводом, содержащим блок управления и электродвигатель, основанный на последовательной подаче тестирующих сигналов, при этом систему переводят в режим диагностики, при котором сначала диагностируют информационные каналы связи блока управления путем подачи тестовых сигналов с выходов блока управления на входы управляющего устройства и анализа управляющим устройством поступления тестовых сигналов на своих входах, при этом исправными информационными каналами связи блока управления считаются те каналы, через которые прошли все тестовые сигналы в течение заданного времени и в заданной последовательности, затем при условии признания исправными информационных каналов связи блока управления диагностируют управляющие каналы связи блока управления путем подачи тестовых сигналов с выходов управляющего устройства на входы блока управления и анализа блоком управления поступления тестовых сигналов на своих входах, при этом исправными управляющими каналами связи блока управления считаются те каналы, через которые прошли все тестовые сигналы в течение заданного времени и в заданной последовательности, и завершают режим диагностики. 7 ил.

Способ автоматической диагностики системы с электроприводом, включающей управляющее устройство, соединенное посредством каналов связи с электроприводом, содержащим блок управления и электродвигатель, основанный на последовательной подаче тестирующих сигналов, отличающийся тем, что систему переводят в режим диагностики, при котором сначала диагностируют информационные каналы связи блока управления путем подачи тестовых сигналов с выходов блока управления на входы управляющего устройства и анализа управляющим устройством поступления тестовых сигналов на своих входах, при этом исправными информационными каналами связи блока управления считаются те каналы, через которые прошли все тестовые сигналы в течение заданного времени и в заданной последовательности, затем при условии признания исправными информационных каналов связи блока управления диагностируют управляющие каналы связи блока управления путем подачи тестовых сигналов с выходов управляющего устройства на входы блока управления и анализа блоком управления поступления тестовых сигналов на своих входах, при этом исправными управляющими каналами связи блока управления считаются те каналы, через которые прошли все тестовые сигналы в течение заданного времени и в заданной последовательности, и завершают режим диагностики.

| Устройство для вытаскивания штырей из железобетонного изделия | 1951 |

|

SU94728A1 |

| Пресс для изготовления брикетов из растительного сырья | 1940 |

|

SU63077A1 |

| Фрезерное орудие для отделения торфа от залежи | 1928 |

|

SU11412A1 |

| US 20110025369 A1, 03.02.2011 | |||

Авторы

Даты

2014-11-20—Публикация

2012-09-17—Подача